Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

Мельницы молотковые тангенциальные

Общие

технические условия

на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

Москва 2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Настоящий стандарт устанавливает технические требования к ремонту мельниц молотковых тангенциальных и требования к качеству отремонтированных мельниц.

Стандарт разработан в соответствии с требованиями к стандартам организаций электроэнергетики «Технические условия на капитальный ремонт оборудования электростанций. Нормы и требования», установленными в разделе 7 СТО «Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования».

Применение настоящего стандарта, совместно с другими стандартами ОАО РАО «ЕЭС России» и НП «ИНВЭЛ» позволит обеспечить выполнение обязательных требований, установленных в технических регламентах по безопасности технических систем, установок и оборудования электрических станций.

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро Энергоремонт» (ЗАО «ЦКБ Энергоремонт»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 17.12.2009 № 90

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Мельницы молотковые тангенциальные

Общие технические условия на капитальный ремонт

Нормы и требования

Дата введения 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические требования к ремонту мельниц молотковых тангенциальных, направленные на обеспечение промышленной безопасности тепловых электрических станций, повышение качества ремонта, надежности эксплуатации энергооборудования и предотвращение аварий;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и мельницам молотковым тангенциальным в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных мельниц молотковых тангенциальных с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт мельниц молотковых тангенциальных (ММТ) с диаметром ротора 1300, 1500, 2000, 2600 мм (далее - мельницы), установленных на тепловых электрических станциях;

- предназначен для применения генерирующими компаниями, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 8.050-73 ГСИ. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 1033-79 Смазка, солидол жировой. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ ИСО 1940-1-2007 Машины и техническое оборудование. Система классов точности балансировки. Основные положения

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4381-87 Микрометры рычажные. Общие технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8295-73 Графит смазочный. Технические условия

ГОСТ 8505-80 Нефрас-С50/170. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10877-76 Масло консервационное К-17. Технические требования

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 23258-78 Смазки пластичные. Наименование и обозначение

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ 24121-80 Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ Р 50831-95 Установки котельные. Тепломеханическое оборудование. Общие технические условия

СТО 70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены основные понятия по Федеральному закону РФ «О техническом регулировании» и термины по ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.1.8 наплавка: нанесение слоя металла на деталь для восстановления изношенной поверхности.

3.1.9 протачивание: процесс обработки резцами с целью получения заданного наружного диаметра.

3.1.10 растачивание: процесс обработки резцами с целью получения отверстий заданного диаметра.

3.1.11 заварка: устранение дефекта с помощью сварки плавлением, состоящее в заполнении пустот расплавленным металлом.

3.1.12 разделка трещин: засверливание отверстий по концам трещины, подлежащих заварке, и последующая расчистка трещин по всей их глубине.

3.1.13 приварка: сварка для присоединения к основной части изделия какой-либо его части.

3.1.14 подварка: сварка плавлением, которая производится для устранения непроваров в корне шва.

3.2 Обозначения и сокращения

Карта - карта дефектации и ремонта;

ММТ - мельницы молотковые тангенциальные;

НТД - нормативная и техническая документация.

4 Общие положения

4.1 Подготовка мельниц к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 70238424.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных мельниц. Порядок проведения оценки качества ремонта мельниц устанавливается в соответствии с СТО 70238424.27.100.012-2008.

4.3 Требования настоящего стандарта, кроме капитального, могут быть использованы при среднем и текущем ремонтах мельниц. При этом учитываются следующие особенности их применения:

- требования к составным частям и мельницам в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объёмом ремонтных работ;

- требования к объёмам и методам испытаний и сравнению показателей качества отремонтированных мельниц с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объёме;

- требования к объёмам и методам испытаний и сравнению показателей качества отремонтированных мельниц с их нормативными и доремонтными значениями при текущем ремонте применяются в объёме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности мельницы.

4.4 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на мельницы и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и мельницам в целом, следует руководствоваться вновь установленными требованиям вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.5 Требования настоящего стандарта распространяются на капитальный ремонт мельниц в течение полного срока службы, установленного в НТД на поставку мельниц или в других нормативных документах. При продлении в установленном порядке продолжительности эксплуатации мельниц сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

Молотковые мельницы предназначены для размола до пылевидного состояния и одновременной подсушки каменных и бурых углей, сланца и фрезерного торфа. Устанавливаются они в системах пылеприготовления тепловых электростанций и выбираются в соответствии с нормативными материалами по расчету и проектированию пылеприготовительных установок котельных агрегатов.

Нормальная работа мельницы обеспечивается при подаче на размол угля с размером кусков не более 25 мм, очищенного от посторонних твердых включений.

Мельницы предназначены для работы под давлением. Общий вид мельницы типа ММТ представлен на рисунке 1.

1 - корпус мельницы; 2 - сепаратор; 3 - подшипник опорно-упорный; 4 - электродвигатель; 5 - подшипник опорный; 6 - ротор

Рисунок 1 - Мельница молотковая тангенциальная типа ММТ

6 Общие технические требования

6.1 Требования к метрологическому обеспечению ремонта мельниц:

- средства измерений, применяемые при измерительном контроле и испытаниях, не должны иметь погрешностей, превышающих установленные ГОСТ 8.051 с учётом требований ГОСТ 8.050;

- средства измерений, применяемые при измерительном контроле и испытаниях, должны быть поверены в установленном порядке и пригодны к эксплуатации;

- нестандартизированные средства измерений должны быть аттестованы;

- допускается замена средств измерений, предусмотренных в настоящем Стандарте, если при этом не увеличивается погрешность измерений и соблюдаются требования безопасности выполнения работ;

- допускается применение дополнительных вспомогательных средств контроля, расширяющих возможности технического осмотра, измерительного контроля и неразрушающих испытаний, не предусмотренных в настоящем Стандарте, если их использование повышает эффективность технического контроля;

- оборудование, приспособления и инструмент для обработки и сборки должны обеспечивать точность, которая соответствует допускам, приведенным в рабочих чертежах.

6.2 Визуальный контроль без использования дополнительных средств контроля выполняется по пунктам: 6.4; 6.5; 6.8; 6.9; 6.11; 6.15; 6.17; 6.18; 6.20; 6.22; 6.23; 6.30; 6.33; 7.2.1; 7.2.3; 7.3.1; 7.3.2; 7.4.1; 7.4.3; 7.5.2; 7.5.3; 7.6.8; 7.7.6; 7.8.2. Измерительный контроль выполняется с использованием средств измерения в соответствии с таблицей 1.

Таблица 1

|

Средства измерений |

|

|

Штангенциркуль, шаблон резьбовой |

|

|

Штангенциркуль, линейка |

|

|

Штангенциркуль, нутромер, микрометр, калибр пазовый |

|

|

Микрометр, линейка, профилограф-профилометр |

|

|

Лупа 7 кратного увеличения, набор щупов |

|

|

Индикатор, штангенциркуль |

|

|

Индикатор |

|

|

Нутромер, индикатор |

|

|

Нутромер, набор щупов |

|

|

Скоба, головка измерительная |

|

|

Лупа 7 кратного увеличения, штангенциркуль, плита контрольная |

|

|

Нутромер, штангенциркуль |

|

|

Лупа 7 кратного увеличения, дефектоскоп ультразвуковой, штангенциркуль |

|

|

Нутромер, индикатор |

|

|

Рулетка, линейка поверочная, уровень рамный, лупа, весы, уровень гидростатический |

|

|

Штангенциркуль, дефектоскоп ультрозвуковой |

|

|

Штангенциркуль, набор щупов |

|

|

Штангенциркуль |

|

|

Лупа 7 кратного увеличения, плита контрольная, набор щупов |

|

|

Штангенциркуль, лупа |

6.3 При разборке мельницы должна быть проверена маркировка составных частей, а при отсутствии нанесена новая или дополнительная. Место и способ маркировки должны соответствовать требованиям конструкторской и ремонтной документации.

6.6 При разборке (сборке) составных частей должны быть приняты меры по временному креплению освобождаемых деталей во избежание их падения и недопустимого перемещения.

6.7 Разборку соединения, где имеет место сопряжение с натягом, следует производить только в случае ремонта с заменой сопрягаемых деталей.

6.9 Подшипники качения, их корпуса и детали подшипниковых опор должны быть промыты нефрасом-С50/170 согласно ГОСТ 8505.

6.10 Детали резьбовых соединений, в том числе детали стопорения от самоотвинчивания, должны соответствовать требованиям конструкторской документации.

6.11 Дефекты резьбы (срывы, вмятины, трещины и др.) должны устанавливаться визуальным контролем.

6.12 Резьбовые крепежные детали подлежат замене при:

- наличии трещин;

- повреждении резьбы (срывах или вмятин глубиной более половины высоты профиля резьбы) более чем на двух нитках;

- деформации резьбовой части болта, шпильки или отклонении от прямолинейности оси болта (шпильки), препятствующей свободному завинчиванию;

- смятии граней головок болтов и гаек, исключающем применение гаечного ключа.

6.13 Не допускается использование деталей резьбовых соединений, если имеются следующие дефекты:

- забоины, задиры, надломы, выкрашивания и срывы резьбы, коррозионные язвы рабочей части резьбы глубиной более половины высоты профиля резьбы более чем на двух нитках;

- односторонний зазор более 1,75 % от размера «под ключ» между опорной поверхностью головки болта (гайки) и поверхностью деталей после установки болта (гайки) до касания с деталью;

- повреждения головок болтов (гаек) и шлицев в винтах, препятствующие завинчиванию с необходимыми усилиями.

Гайки и головки болтов должны плотно прилегать всей поверхностью к деталям.

6.18 Резьбовые части деталей должны быть очищены, промыты от грязи, прокалиброваны и смазаны солидолом марки Ж по ГОСТ 1033, а в зоне температур выше 373 К (100 °С) - графитной смазкой РТ5/12-00 по ГОСТ 23258.

6.19 Дефектные участки сварных швов (изношенные, при наличии трещин) должны удаляться до основного металла, и восстанавливаться заваркой с применением электродов, указанных в рабочих чертежах.

Электроды перед использованием необходимо прокалить в печи по режиму прокалки, рекомендованному для электродов данной марки.

6.20 Сварные швы должны соответствовать требованиям рабочих чертежей, ГОСТ 5264, ГОСТ 14771 в зависимости от способа сварки. Поверхность шва должна быть ровной, мелкочешуйчатой и иметь плавный переход от шва к основному металлу без наплывов.

6.21 Контроль качества сварных швов составных частей мельницы должен осуществляться внешним осмотром, при необходимости с помощью лупы ЛП-1-7х согласно ГОСТ 25706.

Допускаются местные подрезы глубиной не более:

- 0,5 мм при толщине свариваемых деталей не более 10 мм;

- 1,0 мм при толщине свариваемых деталей более 10 мм.

Суммарная протяженность подрезов не должна превышать 20 % от длины сварных швов.

Подрезы, превышающие указанные значения, должны быть исправлены подваркой.

6.25 Дефекты шпонок и шпоночных пазов (задиры, вмятины, трещины и др.) должны устанавливаться визуальным и измерительным контролем.

Размеры шпонок должны проверяться микрометром МРИ 125 ГОСТ 4381, шпоночные пазы - пазовым калибром по ГОСТ 24121.

6.26 Шпонки со смятыми гранями должны быть заменены на новые.

6.28 После восстановления шпоночного соединения должны быть обеспечены размеры и предельные отклонения ширины шпонки, паза на валу и паза во втулке и диске по ГОСТ 23360.

Допуск параллельности боковых граней шпоночного паза относительно оси вала, диска или втулки должен соответствовать требованиям ГОСТ 24643.

После обработки поверхности точением, шлифованием, размеры и шероховатость должны соответствовать рабочим чертежам.

Допуски круглости и цилиндричности не должны превышать значений, указанных в таблице 2.

Таблица 2

Размеры в миллиметрах

|

Допуск цилиндричности и круглости |

|

|

170 |

0,013 |

|

220 |

0,015 |

|

260 |

0,018 |

6.30 Контроль цилиндричности поверхности под посадку необходимо производить в соответствии с таблицей 3 в зависимости от отношения длины L поверхности под посадку к диаметру d этой же поверхности.

Таблица 3

|

L/d |

Количество сечений |

Место сечения |

|

До 0,3 включительно |

1 |

В центре |

|

Св. 0,3 до 1,0 включительно |

2 |

По краям |

|

Свыше 1,0 |

3 |

В центре и по краям |

Допуск цилиндричности поверхности под посадку должен соответствовать требованиям ГОСТ 24643 и быть равным 1/2 допуска диаметра этой же поверхности.

Поверхности под посадку должны быть очищены до металлического блеска, протерты обтирочными концами, смоченными нефрасом-С50/170 по ГОСТ 8505, насухо вытерты и смазаны маслом консервационным К-17 по ГОСТ 10877 или пластичной смазкой ЗТ5/5-5 ГОСТ 23258.

6.32 Внутреннее кольцо подшипника качения не должно проворачиваться относительно вала, признаками чего являются:

- кольцевые риски на валу;

- цвета побежалости на сопряженных поверхностях.

При наличии признаков ослабления посадки, проворота - подшипник должен быть заменен.

6.34 Состояние подшипников качения определяется визуальным и измерительным контролем.

6.35 Подшипники подлежат замене при:

- наличии трещин или сколов, забоин, вмятин, шелушений, коррозионных язв и др. на дорожках или телах качения, повреждении сепаратора;

- остаточном магнетизме, определяемом при помощи ферромагнитного порошка (измельченная железная окалина Fe3O4, просеянная через сито с сеткой полутомпаковой 009К по ГОСТ 6613);

- радиальном зазоре, выходящем за пределы, указанные в таблице 4.

Таблица 4

|

Диаметр отверстия подшипника, мм |

Предельно допустимый радиальный зазор в подшипнике, мкм |

||

|

минимальный |

максимальный |

||

|

ММТ 1300/2030/750 ММТ 1300/2030/750К ММТ 1500/2510/750 ММТ 1500/2510/750К |

170 |

180 |

240 |

|

ММТ 2000/2590/750 ММТ 2000/2590/730К |

220 |

290 |

380 |

|

ММТ 2600/2550/590К |

260 |

350 |

460 |

6.37 Материалы, применяемые для ремонта, должны соответствовать требованиям конструкторской документации на ММТ.

Свойства материалов-заменителей должны соответствовать требованиям документации завода-изготовителя.

Качество материала должно быть подтверждено сертификатом завода-поставщика.

6.38 Электроды, которые используются при сварке и наплавке, должны соответствовать маркам, указанным в технической документации завода-изготовителя ММТ. Качество электродов должно быть подтверждено сертификатом.

6.39 Все материалы, которые используются для изготовления составных частей ММТ, должны пройти входной контроль по ГОСТ 24297.

6.40 Запасные части, используемые для ремонта, должны иметь сопроводительную документацию предприятия-изготовителя, подтверждающую их качество. Перед установкой запасные части должны быть подвергнуты входному контролю.

7 Требования к составным частям

7.1 Валы роторов

Допускаются отдельные зачищенные риски глубиной до 0,5 мм.

7.1.2 Допуск радиального биения поверхностей под посадку подшипника относительно оси вала - 0,05 мм.

7.1.3 Заготовки для валов до их механической обработки должны подвергаться нормализации.

Материал заготовок валов по своим нормируемым показателям должен соответствовать второй категории для марок стали 35 и 45 ГОСТ 1050.

7.2 Корпуса подшипниковых опор ротора

7.2.1 Проверка корпусов подшипников на наличие трещин должна проводиться капиллярным методом (смачиванием керосином) согласно ГОСТ 3242.

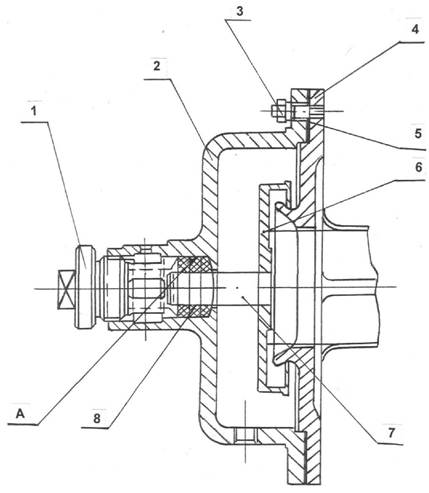

7.3 Охлаждение вала ротора (рисунок 2)

7.3.1 Проверка крышек (поз. 2, поз. 4) водораспределительной коробки на наличие трещин должна производиться капиллярным методом (смачивание керосином) согласно ГОСТ 3242.

7.3.2 Риски, задиры на поверхности А крышки (поз. 2) устраняются шабрением или шлифованием.

7.3.3 Набивка (поз. 8) подлежит замене, стыки концов набивки необходимо выполнить косыми.

7.3.4 Труба охлаждения (поз. 7) вала ротора с толщиной стенки менее 2 мм или при наличии сквозных раковин подлежит замене.

1 - прижим; 2 - крышка; 3 - болт; 4 - крышка; 5 - прокладка; 6 - кольцо отбойное; 7 - труба охлаждения; 8 - набивка АМБ.

Рисунок 2 - Охлаждение вала ротора

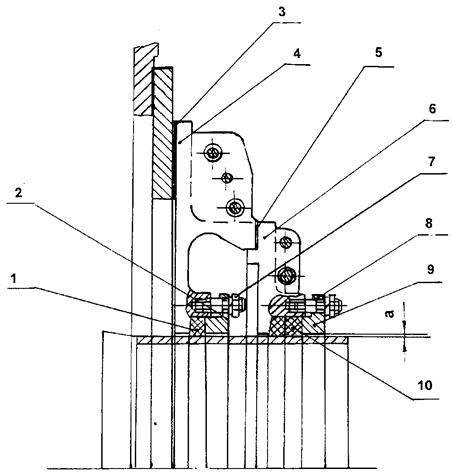

1 - набивка АМБ 25Х25; 2 - кольцо уплотнительное; 3 - прокладка; 4 - корпус уплотнения; 5 - прокладка; 6 - крышка; 7 - шпилька; 8 - шпилька; 9 - кольцо уплотнительное; 10 - набивка.

Рисунок 3 - Уплотнение вала

7.4 Уплотнение вала (рисунок 3)

7.4.1 Проверка корпуса (поз. 4) и крышки (поз. 6) уплотнения вала на наличие трещин должна производиться капиллярным методом (смачивание керосином) согласно ГОСТ 3242.

7.4.2 Набивка (поз. 1, поз. 10) подлежит замене.

7.4.3 Кольцевой зазор «а» между валом и корпусом уплотнения должен быть в пределах от 3 до 5 мм.

7.5 Соединительные муфты ротора

7.5.2 Отверстия под упругие втулки полумуфты с выработкой до 1,0 мм должны быть зачищены.

Поверхность втулок должна быть цилиндрической, гладкой с наружным диаметром на величину от 1,5 до 2,0 мм меньше диаметра отверстий в полумуфте, а внутренний диаметр - меньше диаметра соответствующего пальца на величину от 0,2 до 0,4 мм.

При выработке отверстий, превышающих вышеуказанные размеры, полумуфта подлежит замене.

7.6 Диски, билодержатели и била ротора

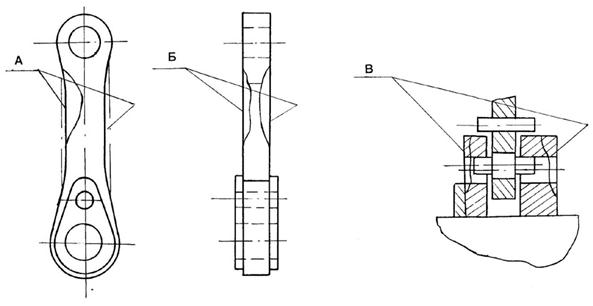

7.6.1 Диски и билодержатели при износе по толщине от 3 до 8 мм (см. рис. 4) или при выработке отверстий под оси и пальцы до 5 мм должны быть заменены или восстановлены методом наплавки:

- билодержатели - электродом Э-42А по ГОСТ 9467;

- диски - Э-395/9 с последующей термической и механической обработкой до размеров, указанных в рабочих чертежах.

При установке дисков на вал должна быть обеспечена посадка Н7/S6.

7.6.2 Оси и пальцы дисков и билодержателей, независимо от их технического состояния, подлежат замене.

7.6.3 Била должны быть заменены на новые. Допускается восстановление бил, износ которых по толщине не превышает 30 %, наплавкой порошковой проволокой ППАН-125 по ГОСТ 26101 или электродом типа Э-320 Х 23 С2ГТР по ГОСТ 10051.

В наплавленном металле допускаются трещины, не вызывающие отколов наплавленного слоя. Волнистость наплавленной поверхности не более ±2 мм.

7.6.5 Все билодержатели и била при замене должны быть:

- взвешены поштучно с точностью до 25 г и промаркированы;

- рассортированы на группы, близкие друг другу по массе, число групп определяется по числу рядов (дисков) на длине ротора мельницы.

Разность масс билодержателей (бил) в каждой группе не должна превышать 50 г.

Подгонка по массе билодержателей должна выполняться наплавкой или фрезерованием согласно рисунку 4.

7.6.6 На дисках одинаковые или близкие по массе билодержатели, била (разность по массе не более 10 г) должны размещаться диаметрально противоположно.

По длине ротора группы билодержателей (бил), одинаковые по массе должны размещаться симметрично от центра к краям ротора.

Точность балансировки должна соответствовать 4 классу по ГОСТ ИСО 1940-1.

7.6.8 Неуравновешенность ротора устраняется приваркой уравновешивающей массы, выполненной из листа толщиной не более 30 мм, к билодержателям (рисунок 4).

Приварка уравновешивающей массы должна производиться по всему периметру катетом шва 6 мм электродом Э-42А по ГОСТ 9467.

А - поверхность приварки уравновешивающей массы фрезерования при подгонке массы билодержателя; Б - поверхность износа; В - поверхность износа дисков

Рисунок 4

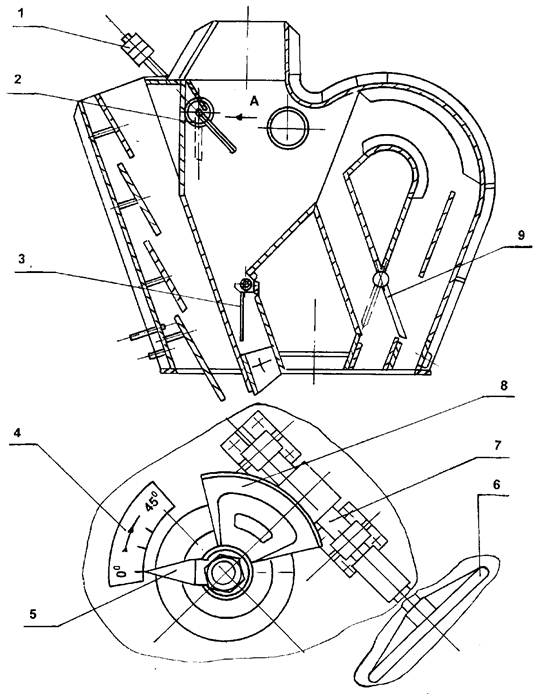

7.7 Сепаратор (рисунки 5, 6, 7)

При отличии среднестатистической скорости износа от указанной в сторону увеличения или уменьшения (в зависимости от условий эксплуатации, зольности топлива и др.) допустимый износ (30 %) соответственно уменьшается или увеличивается в обратно-пропорциональной зависимости.

7.7.2 Зазор между смежными лопатками поз. 4 (рисунок 5) при их полностью закрытом положении не должен превышать 10 мм.

7.7.4 Подвесные заслонки поз. 3 (рисунок 6) должны быть легко подвижными. Зазор между смежными заслонками должен не более 1 мм.

7.7.5 После ремонта и сборки должны быть обеспечены:

- синхронность поворота лопаток во всем интервале их регулирования, при этом разница в углах поворота отдельных лопаток не должна превышать трех градусов;

- возможность поворота лопаток от полного открытия до полного закрытия вручную от механизма поворота;

- соответствие указателя фактическому положению лопаток.

7.7.6 Все трущиеся поверхности должны быть смазаны пластичной смазкой ЗТ5/5-5 по ГОСТ 23258 с 10 % добавкой (по массе) графита по ГОСТ 8295.

7.7.7 Уплотнение осей лопаток должно иметь плотную набивку типа АП по ГОСТ 5152.

7.7.8 Диафрагмы и поврежденные сетки предохранительных клапанов должны быть заменены на новые.

1 - корпус сепаратора; 2 - лопатка; 3 - растяжка; 4 - лопатка; 5 - рычаг; 6 - стрелка; 7 - червячный сектор; 8 - червяк

Рисунок 5 - Верхняя часть центробежного сепаратора

1 - конус; 2 - петля; 3 - заслонка.

Рисунок 6 - Средняя часть центробежного сепаратора

1 - противовес; 2 - лопатка; 3 - лопатка; 4 - шкала указателя; 5 - стрелка; 6 - маховичок; 7 - тяга; 8 - сектор червячный; 9 - лопатка.

Рисунок 7 - Инерционный сепаратор

7.8 Корпус мельницы

7.8.1 Изношенные участки стенок корпуса подлежат замене при износе, указанном в 7.7.1.

Допустимые смещения кромок при приварке вставок в стык не должны превышать 0,6 мм.

7.8.2 Сварные швы должны быть проверены на плотность капиллярным методом (смачивание керосином) по ГОСТ 3242.

7.8.3 Футеровка корпуса, торцевая броня, брусья и клинья для их крепления при их износе свыше 70 % должны быть заменены на новые.

Головки болтов крепления футеровки не должны выступать более чем на 0,5 мм.

Допуск плоскостности поверхности фланца 3 мм - при его длине до 1000 мм, 6 мм - при длине от 1000 до 3000 мм и 10 мм - при длине от 3000 до 8000 мм. Допуск плоскостности поверхности круглого фланца 3 мм.

8 Требования к собранной мельнице

8.1 Показатели назначения и эргономические показатели отремонтированной мельницы должны соответствовать данным, приведенным в таблице 9.

8.2 Поверхности мельницы, температура которых выше 318 К (45 °С) должны быть покрыты теплоизоляционным материалом, температура наружной поверхности теплоизоляции не должна превышать 318 К (45 °С) при температуре окружающей среды 293 К (20 °С).

8.3 Концентрация угольной пыли в зоне обслуживания, вызванная неплотностью мельницы, согласно ГОСТ 12.1.005, не должна превышать 10 мг/м3.

8.4 После сборки мельницы должны быть обеспечены:

- радиальные Р1, Р2, Р3, Р4 и осевые В1, В2 зазоры между билами и футеровкой корпуса мельницы в соответствии с данными таблицы 5 (рис. 8);

- зазоры Н1 между корпусом, крышкой уплотнения и валом в соответствии с данными таблицы 5 (рисунок 8);

- допуск соосности валов ротора мельницы и электродвигателя 0,1 мм;

- свободный поворот лопаток сепаратора относительно своей оси при помощи механизма поворота от положения «открыто до положения «закрыто» (от 0 до 75°).

Рисунок 8

Таблица 13

Зазоры в миллиметрах

|

Типоразмер мельницы |

||||

|

1300 |

1500 |

2000 |

2600 |

|

|

1. Осевой зазор между крайними билами и броней торцевых стенок корпуса: |

||||

|

а) со стороны электродвигателя, В1 |

17 - 30 |

17 - 30 |

17 - 30 |

20 - 30 |

|

б) со стороны противоположной электродвигателю, В2 |

22 - 35 |

22 - 35 |

22 - 35 |

30 - 40 |

|

2. Радиальный зазор между билами и броней корпуса, Р1, Р2, Р3, Р4. |

25 - 35 |

20 - 35 |

40 - 55 |

20 - 40 |

|

3. Кольцевой зазор между валом и корпусом уплотнения, Н1 |

3 - 5 |

3 - 5 |

3 - 5 |

3 - 5 |

8.5 Уплотнение вала ротора должно иметь плотную набивку типа АМБ по ГОСТ 5152.

8.6 Упругие втулки соединительных пальцев полумуфт должны располагаться в отверстиях с равномерным зазором не более 2 мм.

8.7 Внутреннюю полость корпусов подшипников мельниц с частотой вращения ротора 590 мин.-1, необходимо заполнить на 2/3 объёма смазкой 1-13.

8.8 На собранной мельнице должны быть восстановлены в полном объеме все штатные средства измерений.

8.9 На работающей мельнице не допускаются:

- нагрев корпусов подшипников роторов свыше 343 К (70 °С);

- пыление через отверстия под болты, шпильки, крышки люков и уплотнения.

8.10 Показатели надежности мельниц после капитального ремонта должны соответствовать требованиям, указанным в таблице 6.

Таблица 6

|

Значение ресурса для типоразмеров, не менее |

||||

|

1300 |

1500 |

2000 |

2600 |

|

|

Назначенный ресурс бил до замены при работе, ч: |

||||

|

- на подмосковном угле |

400 |

500 |

500 |

- |

|

- на экибастузском угле |

600 |

800 |

1500 |

2000 |

|

Назначенный ресурс билодержателей до замены при работе, ч: |

||||

|

- на подмосковном угле |

4000 |

4000 |

4000 |

- |

|

- на экибастузском угле |

4000 |

4000 |

8000 |

8000 |

|

Назначенный ресурс футеровки при работе, ч: |

||||

|

- на подмосковном угле |

4000 |

4000 |

4000 |

- |

|

- на экибастузском угле |

4000 |

4000 |

8000 |

8000 |

|

Среднее время восстановления, ч |

6 |

6 |

8 |

8 |

|

Средний ресурс до капитального ремонта, тыс.ч |

20 |

20 |

20 |

20 |

|

Средняя наработка на отказ, ч |

300 |

300 |

600 |

600 |

9 Испытания и показатели качества отремонтированных мельниц

9.1 Оценка качества ремонта ММТ основывается на сравнительном сопоставлении показателей качества отремонтированного оборудования с нормативными значениями, определяемыми ТУ на поставку ММТ.

9.2 Номенклатура показателей качества ММТ, по которым производится сравнительное сопоставление показателей до и после ремонта, приведена в таблице 7.

Таблица 7 - Номенклатура составляющих показателей качества мельниц до и после ремонта

|

Заводские, проектные или нормативные данные |

Данные эксплуатационных испытаний, измерений |

Примечание |

||

|

до ремонта |

после ремонта |

|||

|

При работающем котле: |

||||

|

1 Производительность мельницы, м3/ч |

||||

|

2. Тонкость помола, мкм |

||||

|

3 Частота вращения, с-1 (об/мин.) |

||||

|

4 Допустимое давление в мельнице с сепаратором, Па (кгс/м2) |

||||

|

5 Потребляемая мощность, кВт |

||||

|

6. Подшипники ротора |

||||

|

6.1 Амплитуда виброперемещения, мм |

вертикальная |

|||

|

поперечная |

||||

|

осевая |

||||

|

6.2 Температура корпуса подшипников, °С |

||||

|

6.3 Состояние уплотнения подшипников и плотность элементов системы смазки |

||||

|

6 Состояние охлаждения вала ротора и перепад температуры воды на входе и выходе |

||||

|

7 Работа уплотнений корпуса мельницы в местах прохода вала при заданном перепаде давлений уплотняющего воздух на уплотнениях |

||||

|

8 Аэродинамическое сопротивление мельницы с сепаратором, Па (кгс/м2) |

||||

|

На остановленной мельнице: |

||||

|

1 Соосность валов электродвигателя и мельницы, мм |

в радиальном направлении |

|||

|

в осевом направлении |

||||

|

2 Зазоры в проточной части, мм |

||||

Изменяющиеся показатели качества определяются при проведении эксплуатационных испытаний ММТ до и после ремонта, а полученные результаты представляют собой количественные показатели качества ремонта мельниц.

9.3 Испытания при приемке из ремонта проводятся по утвержденной программе и включают в себя опробование (обкатку) мельницы при неработающем котле и ее пробную эксплуатацию.

9.4 Опробование мельницы должно производиться на холостом ходу без подачи топлива в течение 8 часов, и может быть закончено после того, как установившийся уровень температуры подшипников ротора будет зафиксирован на протяжении не менее одного часа работы. Первые два часа опробование мельницы производится без подачи сушильно-вентилирующего агента.

9.5 При опробовании должны производиться проверки, указанные в таблице 7, за исключением показателей, определяемых при подаче топлива, а также проверка плотности мельницы сепаратором. Плотность проверяется при работе мельницы без топлива с полностью закрытыми шиберами в пылепроводах за сепаратором постановкой мельницы под расчетное давление и подачи в мельницу мела, неплотности определяются визуальным осмотром по следам мела.

9.6 Температура корпусов подшипников ротора не должна превышать 343 К (70 °С).

9.7 Допускаемая двойная амплитуда виброперемещения подшипников ротора (поперечная вертикальная, поперечная горизонтальная, осевая) в зависимости от частоты вращения не должна превышать значений, указанных в таблице 8.

Таблица 8

|

ММТ 2600 |

ММТ 2000; ММТ 1500; ММТ 1300 |

|

|

Частота вращения, об/мин. (с-1) |

10 (600) |

12,5 (750) |

|

Амплитуда виброперемещения, мм |

0,12 |

0,12 |

9.8 Температура охлаждающей воды на выходе из полости вала ротора должна быть в пределах от 313 до 333 К (от 40 до 60 °С).

9.9 Пробная эксплуатация мельницы производится с подачей в нее топлива и горячего воздуха при совместной работе с котлом в течение 48 часов.

Необходимый перечень проверок технического состояния мельницы при пробной эксплуатации приведен в таблице 7.

9.10 Сводные данные по показателям качества для мельниц приведены в таблице 9 и 10.

Таблица 9

|

ММТ 1300/2030/750К |

ММТ 1500/2510/750К |

ММТ 2000/2590/750К |

ММТ 2600/2550/600К |

|

|

Показатели назначения |

||||

|

Номинальная производительность по экибастузскому каменному углю (Кл.о = 1,35; R90 = 15 %), т/ч |

9 |

16 |

25 |

50 |

|

Размер кусков поступающего угля, мм |

25 |

25 |

25 |

25 |

|

Сопротивление мельницы с сепаратором, Па (кгс/м2) |

1080 (110) |

1080 (110) |

1570 (160) |

1374 (140) |

|

Удельный расход электроэнергии, кВт ∙ ч/т |

11,7 |

13,1 |

20,0 |

19,0 |

|

Максимальная температура сушильного агента, °С |

450 |

450 |

450 |

450 |

|

Расход сушильного агента на выходе из сепаратора, м3/ч |

15000 - 21000 |

26000 - 36000 |

42000 - 50000 |

75000 |

|

Допустимое давление в мельнице с сепаратором, Па (кгс/м2) |

5900 (600) |

5900 (600) |

98000 (1000) |

98000 (1000) |

|

Амплитуда виброперемещения, мм |

0,12 |

0,12 |

0,12 |

0,12 |

|

Характеристика ротора: |

||||

|

- диаметр, мм |

1300 |

1500 |

2000 |

2600 |

|

- длина, мм |

2030 |

2510 |

2590 |

2550 |

|

- частота вращения, с-1 |

12,5 |

12,5 |

12,5 |

10,0 |

|

-число бил, шт. |

68 |

126 |

120 |

128 |

|

Показатели надёжности |

||||

|

Полный срок службы до списания, не менее, лет |

20 |

20 |

20 |

20 |

|

Средний срок службы до капитального ремонта, не менее, ч |

20000 |

20000 |

20000 |

20000 |

|

Эргономические показатели |

||||

|

Уровень шума при работе на расстоянии 1 м от наружного контура мельницы, дБ, не более |

85 |

85 |

85 |

85 |

Таблица 10

|

ММТ 1300/2030/750 |

ММТ 1500/2510/750 |

ММТ 2000/2590/750 |

|

|

Показатели назначения |

|||

|

Номинальная производительность по подмосковному бурому углю (Кл.о = 1,75; R90 = 55 %), т/ч |

16 |

28 |

45 |

|

По назаровскому углю, т/ч |

13,6 - 18,0 |

25,0 - 32,0 |

60,0 |

|

Размер кусков поступающего угля, мм |

25 |

25 |

25 |

|

Сопротивление мельницы с сепаратором, Па (кгс/м2) |

687 (70) |

687 (70) |

1570 (160) |

|

Удельный расход электроэнергии, кВт ∙ ч/т |

5 |

8 |

10 |

|

Максимальная температура сушильного агента, °С |

450 |

450 |

450 |

|

Расход сушильного агента на выходе из сепаратора, м3/ч |

27400 - 41600 |

48000 - 74000 |

80000 - 120000 |

|

Допустимое давление в мельнице с сепаратором, Па (кгс/м2) |

5900 (600) |

5900 (600) |

9800 (1000) |

|

Амплитуда виброперемещения, мм |

0,12 |

0,12 |

0,12 |

|

Характеристика ротора: |

|||

|

- диаметр, мм |

1300 |

1500 |

2000 |

|

- длина, мм |

2030 |

2510 |

2590 |

|

- частота вращения, с-1 |

12,5 |

12,5 |

12,5 |

|

Число бил, шт. |

68 |

126 |

120 |

|

Показатели надёжности |

|||

|

Полный срок службы до списания, не менее, лет |

20 |

20 |

20 |

|

Средний срок службы до капитального ремонта, не менее, ч |

20000 |

20000 |

20000 |

|

Эргономические показатели |

|||

|

Уровень шума при работе на расстоянии 1 м от наружного контура мельницы, дБ, не более |

85 |

85 |

85 |

10 Требования к обеспечению безопасности

10.1 Ремонт всех составных частей должен производиться с соблюдением ГОСТ Р 50831.

10.2 На мельнице должны быть восстановлены в соответствии с указаниями рабочих чертежей:

- специальные устройства для подъема и транспортирования (рым-болты, ушки, отверстия и т.д.);

- ограждения вращающихся частей;

- лестницы, перила, площадки;

- все датчики дистанционного контроля за работой мельницы.

11 Оценка соответствия

11.1 Оценка соответствия производится в соответствии с СТО 17230282.27.010.002-2008.

11.2 Оценка соответствия соблюдения технических требований, объёма и методов дефектации, методов контроля и испытаний к составным частям мельниц и изделий в целом нормам и требованиям настоящего стандарта осуществляется в форме контроля в процессе ремонта и при приёмке в эксплуатацию.

11.3 В процессе ремонта производить контроль за выполнением требований настоящего стандарта к составным частям мельниц и изделий в целом при производстве ремонтных работ, выполнении технологических операций ремонта и поузловых испытаний.

При приёмке в эксплуатацию отремонтированных мельниц производится контроль результатов приёмо-сдаточных испытаний, работы в период подконтрольной эксплуатации, показателей качества, установленных оценок качества отремонтированных мельниц, и выполненных ремонтных работ.

11.4 Результаты оценки соответствия характеризуются оценками качества отремонтированных мельниц, и выполненных ремонтных работ.

11.5 Контроль соблюдения норм и требований настоящего стандарта осуществляют органы (департаменты, подразделения, службы), определяемые генерирующей компанией.

11.6 Контроль соблюдения норм и требований настоящего стандарта осуществляется по правилам и в порядке, установленном генерирующей компанией.

Ключевые слова: мельницы молотковые тангенциальные, качество ремонта, технические условия

|

Руководитель организации - разработчика |

|

|

ЗАО «ЦКБ Энергоремонт» |

|

|

Генеральный директор |

А.В. Гондарь |

|

Руководитель разработки |

|

|

Заместитель генерального директора |

Ю.B. Трофимов |

|

Исполнители |

|

|

Главный специалист |

Ю.П. Косинов |

|

Главный конструктор проекта |

Б.Е. Сегин |