|

Совет главных механиков предприятий |

ТИПОВОЕ ПОЛОЖЕНИЕ

о входном контроле Материалов,

комплектующих изделий и оборудования

на предприятиях нефтепереработки и

нефтехимии

Москва 2006 г.

СОВЕТ ГЛАВНЫХ МЕХАНИКОВ

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И НЕФТЕХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И КОНСТРУКТОРСКО-

ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ОБОРУДОВАНИЯ

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ»

(ОАО

«ВНИКТИнефтехимоборудование»)

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

||

|

Заместитель начальника Управления |

Председатель Совета главных |

||

|

по надзору за общепромышленными |

механиков

нефтеперерабатывающей

|

||

|

_________________ Шаталов А.А. |

_____________________ Кабанов Б.С. |

||

|

________________________________ |

|||

|

(письмо №11-16/3083 от 28.09.05) |

«23» 01 2006 |

||

ТИПОВОЕ ПОЛОЖЕНИЕ

о входном контроле материалов, комплектующих

изделий и оборудования на предприятиях

нефтепереработки и нефтехимии

|

Генеральный директор, канд. техн. наук; стар. научн. сотр. ________________ Фолиянц А.Е. Первый заместитель генерального директора, канд. техн. наук; стар. научн. сотр. ________________ Мартынов Н.В. Заведующей лабораторией № 15 канд. хим. наук; стар. научн. сотр. ________________ Аюян Г.А. Старший научный сотрудник лаборатории № 15 ________________ Феоктистов В.А. Инженер лаборатории № 15 ________________ Акользин Е.Е. |

|

ФЕДЕРАЛЬНАЯ

СЛУЖБА 109147, Москва, ул. Таганская, д. 34 Телефон: 912-39-11 Телетайп: 111633 «БРИДЕР» Телефакс: (095) 912-40-41 E-mail: alomnadzor@gan.ru 28.09.05 № 11-16/3083 На № 01/1315 от 10.08.2005 |

Генеральному директору ОАО «ВНИКТИнефтехимоборудование» А.Е. Фолиянцу |

О согласовании типового положения

Управление по надзору за общепромышленными опасными объектами считает возможным применение Типового положения о входном контроле материалов, комплектующих изделий и оборудования на предприятиях нефтепереработки и нефтехимии.

|

Заместитель начальника Управления по надзору за общепромышленными опасными объектами |

А.А. Шаталов |

СОДЕРЖАНИЕ

Ответственные разработчики:

А.Е. Фолиянц, Б.С. Кабанов, Н.В. Мартынов, Г.А. Аюян, В.А. Феоктистов, Е.Е. Акользин, В.Л. Соколов

В документе изложены основные положения по организации, проведению и оформлению результатов входного контроля наиболее употребительных материалов, комплектующих изделий и оборудования, используемых при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах предприятий нефтеперерабатывающей и нефтехимической промышленности.

В приложениях приведены рекомендуемые образцы документов по входному контролю, изложены основные указания и нормативные документы по методам испытания металлов в изделиях, дан перечень нормативно-технической и методической документации, приведены рекомендации по сохранению свойств изделий, полуфабрикатов, материалов до выдачи их в производство работ.

ОАО «ВНИКТИнефтехимоборудование», ООО «Научно-технический центр при Совете главных механиков»

Введение

Настоящее «Типовое положение о входном контроле материалов, комплектующих изделий и оборудования на предприятиях нефтепереработки и нефтехимии» (далее по тексту Типовое положение) разработано на основании решения Совета главных механиков предприятий нефтеперерабатывающей и нефтехимической промышленности от 29.11.2001 в связи с наличием фактов поставки оборудования и материалов с серьезными конструктивными недоработками и заводскими дефектами, а также использования для изготовления оборудования некачественных материалов, предоставления технической документации, не отвечающей нормативным требованиям.

Для обеспечения качества, надежности и безопасности эксплуатируемого на предприятиях оборудования требуется повысить технический уровень и организационные формы входного контроля материалов, полуфабрикатов, комплектующих изделий и оборудования, поступающих на предприятия нефтеперерабатывающей и нефтехимической промышленности, и, кроме того, повысить уровень воздействия на поставщиков.

Настоящее Типовое положение разработано на основе документов и опыта 14 предприятий нефтепереработки и нефтехимии по применению входного контроля к поступающей продукции, а также требований ряда нормативных документов, регламентирующих вопросы промышленной безопасности.

В окончательной редакции Типового положения учтены замечания и предложения ОАО «Ангарская НХК», ОАО «Ачинский НПЗ ВНК», ОАО «ЛУКОЙЛ-Нижегороднефтеоргсинтез», ООО ЛУКОЙЛ-Пермнефтеоргсинтез», ОАО «ЮКОС-Новокуйбышевский НПЗ», ОАО «САЛАВАТНЕФТЕОРГСИНТЕЗ», ОАО «Славнефть-Ярославнефтеоргсинтез», ОАО «КИНЕФ».

Типовое положение определяет основные положения по организации, проведению и оформлению результатов входного контроля наиболее употребительных материалов, комплектующих изделий и оборудования (продукции), используемых при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасном производственном объекте предприятий нефтеперерабатывающей и нефтехимической промышленности.

1 Общие положения

1.1 Под входным контролем в настоящем Типовом положении следует понимать комплекс мероприятий по оценке качества поступающей на предприятие продукции, предназначенной для использования на опасных производственных объектах.

1.2 Материалы, комплектующие изделия и оборудование не могут быть допущены к использованию при отсутствии документов, подтверждающих качество их изготовления и соответствие требованиям нормативно-технических документов (ПБ 09-540-03, п. 5.1.7).

1.3 Входной контроль является элементом системы промышленной безопасности.

1.4 Цель входного контроля - установление соответствия качества продукции установленным требованиям Правил по безопасной эксплуатации объектов предприятия, нормативным требованиям к продукции.

1.5 В зависимости от состава опасных производственных объектов на предприятии должен быть составлен перечень продукции, подлежащей входному контролю. Для типовой продукции рекомендуется составить типовые планы (схемы) и виды контроля, на базе которых могут составляться индивидуальные планы и виды контроля для продукции со специфическими требованиями.

1.6 В детализированном виде перечень может содержать:

а) наименование и тип продукции, в том числе, подлежащей обязательной сертификации согласно распоряжению Правительства РФ от 20.06.2000 № 854-Р и/или требующей разрешения на изготовление и применение (РД 03-247-98, приложение 1);

б) перечень нормативной документации, требованиям которой должна соответствовать продукция;

г) контролируемые параметры или пункты нормативной документации, в которых эти параметры установлены;

д) средства измерения параметров и наличие этих средств на предприятии или у привлекаемых сервисных служб;

е) гарантийный срок использования продукции;

ж) указания о маркировке продукции по результатам входного контроля;

з) допустимый количественный расход продукции (из партии) при использовании разрушающих методов контроля (расходный ресурс).

1.7 Реализация входного контроля должна быть обеспечена:

а) комплектацией нормативной документацией по соответствующим видам продукции;

б) контрольно-измерительной аппаратурой и приборами, стендами для испытаний с обеспечением их своевременной метрологической поверки согласно требованиям ПР 50.2.002-94;

в) методиками проведения испытаний, основанных на требованиях соответствующих стандартов или инструкций изготовителей на испытательную аппаратуру и приборы;

г) типовыми планами контроля для отдельных видов изделий (см. приложение Г);

д) наличием аттестованных специалистов по соответствующему виду контроля.

1.8 Входной контроль проводится по параметрам (требованиям), установленным в нормативной документации на продукцию. Входной контроль продукции по параметрам, не установленным в нормативной документации, а также в договорах (контрактах) на поставку, может проводиться предприятием для своих целей без согласования с поставщиком, однако без права предъявления претензий к поставщику.

1.9 В случаях разногласий с поставщиком в оценке качества продукции входной контроль должен быть выполнен по согласованным методикам.

1.10 Исходя из цели входного контроля, предприятие может проводить его как на стадии поступления на склад, так и непосредственно перед использованием по назначению, однако в пределах гарантийного срока и только по тем пунктам требований нормативной документации, которые имеют значение для конкретного вида продукции.

1.11 Продукции, хранимой на складах, должны быть обеспечены условия сохранности их технических характеристик. При непосредственном использовании должен быть выполнен повторный входной контроль в ограниченном объеме: проверка документации, визуальный контроль.

1.12 Организационные формы входного контроля базируются на существующих формах организации производственного процесса и предполагают участие, в зависимости от вида контролируемой продукции, следующих функциональных подразделений предприятия:

ОМТС - отдел материально-технического снабжения;

ОКО - отдел комплектации оборудования;

ОКС - отдел капитального строительства;

ОГМ - отдел главного механика;

ОТН - отдел технического надзора;

ОГЭ - отдел главного энергетика;

КИПиА - отдел контрольно-измерительных приборов;

ЛИиСТ - испытательные лаборатории, в том числе, неразрушающих методов контроля, и стенды для испытания оборудования и приборов;

РМП - ремонтно-механическое производство;

СМиО - склады материалов и оборудования;

ЮС - юридическая служба;

СВЭД - служба по внешнеэкономической деятельности;

ТПУ - технологические производства и установки.

1.13 Варианты организации указанных подразделений, их административная подчиненность, и исполняемые функции на конкретном предприятии могут быть различны. Поэтому текст Типового положения имеет лишь форму примера, на основе которого предприятие может разрабатывать собственную схему реализации входного контроля в виде инструкции или стандарта предприятия. Такой документ должен быть обязательным для всех структурных подразделений, производств и цехов предприятия, участвующих в процессе приобретения и комплектации материалов, изделий и оборудования, в проведении входного контроля, оформлении его результатов, выдачи материалов и оборудования требуемого качества в работу и вплоть до стадии приемки работ. Функции службы входного контроля, выполняемые отдельными подразделениями предприятия, должны быть закреплены приказом по предприятию.

1.14 При разработке системы входного контроля предприятия следует учитывать, что возможности контроля разнообразной продукции ограничены, и следует пользоваться возможностями внешней приемки отдельных видов продукции непосредственно на предприятиях-изготовителях, особенно для сложной и с особыми требованиями продукции, что должно быть оговорено в договоре на поставку. Работы по входному контролю качества продукции могут быть переданы сервисным службам предприятия, независимым специализированным организациям или аттестованным лабораториям на основании договора.

1.15 При разработке функций (обязанностей) исполнителей следует также предусматривать контрольные сроки выполнения тех или иных видов работ по входному контролю.

1.16 Настоящее Типовое положение распространяется не только на материалы и изделия, приходуемые на склады предприятия, но и на те материалы и изделия, которые являются собственностью сторонних организаций, выполняющих работы на опасном производственном объекте. Выполнение входного контроля в этом случае возлагается на стороннюю организацию, которая обязана предоставить предприятию необходимые сведения о результатах контроля.

1.17 Основные положения по входному контролю продукции регламентируются ГОСТ 24297, рекомендациями по входному контролю Р 50-601-40-93. Формирование требований к сертифицированной продукции изложены в рекомендациях Р 50-601-34-93. Общие указания по управлению системой качества изложены в международном стандарте ГОСТ Р ИСО 9001.

1.18 Для специфической продукции при выполнении входного контроля следует учитывать требования технических регламентов - правил: ПБ 10-573-03, ПБ 10-574-03, ПБ 03-576-03, ПБ 03-584-03, ПБ 03-585-03, ПБ 03-581-03, ПБ 03-582-03, ПБ 03-595-03, ПБ 03-605-03, а также общетехнических условий на сосуды, работающие под давлением, ОСТ 26.291 с изменениями 1 и 2 и ОСТ 24.201.03-90.

1.19 Перечень нормативных документов, использованных в настоящем Типовом положении, приведен в конце основного текста. В перечень включен также ряд нормативных документов справочного характера, не упомянутых в основном тексте.

2 Задачи входного контроля

2.1 Основной задачей входного контроля является предотвращение использования при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасном производственном объекте, материалов, комплектующих изделий и оборудования, не соответствующих требованиям нормативно-технической и конструкторской документации.

2.2 Входной контроль осуществляется по параметрам (требованиям) и методам, установленным в нормативно-технической и/или конструкторской документации на контролируемую продукцию и материалы, а также по протоколам согласования на поставляемые изделия.

2.3 На основании результатов входного контроля принимаются решения о пригодности изделий к эксплуатации либо их отбраковке с предъявлением претензий к поставщику или транспортным организациям.

2.4 Технологическими задачами входного контроля поступающей на предприятие продукции являются:

а) проверка наличия предусмотренной в НД сопроводительной документации (разрешений на применение, сертификатов соответствия для продукции подлежащей обязательной сертификации, сертификатов на материалы и комплектующие изделия, паспортов, инструкций, чертежей, комплектовочных ведомостей, упаковочных листов);

б) проверка полноты приведенных в сопроводительной документации данных на соответствие этих данных требованиям правил, стандартов, технических условий и требованиям конструкторской документации, особым требованиям, внесённым в договор на поставку продукции;

в) проверка комплектности поступивших материалов на соответствие договорам о поставке, упаковочным листам, комплектовочной ведомости и чертежам; проверка целостности упаковки и консервации;

г) проверка наличия заводской маркировки и ее соответствие данным сертификата или паспорта на изделие, а также требованиям государственных или отраслевых стандартов или правил Ростехнадзора;

д) проведение визуально-измерительного контроля материалов и изделий с целью выявления возможных поверхностных дефектов, повреждений, а также проверки соответствия геометрических размеров и отклонений формы (например, овальности отвода) требованиям НД и договорам на поставку;

е) проверка свойств материалов и деталей, удостоверенных в документе о качестве, методами неразрушающего и разрушающего контроля в объемах статистически достоверной выборки или арбитражной выборки согласно ГОСТ, ТУ или другой НД;

ж) оформление результатов входного контроля и передача заинтересованным службам и подразделениям предприятия информации о качестве материалов и изделий;

з) своевременное оформление соответствующих документов на материалы и изделия, имеющие дефекты, выявленные в процессе приемки и извещение поставщиков в установленные законом или договором (контрактом) сроки о несоответствии поставленных изделий или оборудования требованиям НД и применения к поставщикам санкций, предусмотренных договором;

и) контроль выдачи материалов и изделий требуемого качества для производства работ;

к) накопление данных о фактическом уровне качества получаемой продукции, разработка на этой основе предложений по его повышению и, при необходимости, пересмотр требований нормативной документации или предложений о выборе поставщиков;

л) периодический контроль за соблюдением правил хранения продукции и проведением погрузочно-разгрузочных работ;

м) регистрация и хранение результатов входного контроля.

2.5 Рассмотренная в п. 2.4. технологическая процедура входного контроля может быть использована как основа для разработки инструкций по входному контролю продукции, не рассматриваемой в Типовом положении.

3 Организационные формы проведения входного контроля и документооборота

3.1 Организационные формы входного контроля должны ориентироваться на минимизацию документооборота и, по возможности, на использование при подготовке, обработке и хранении документов входного контроля компьютерных технологий.

3.2 При входном контроле используются как общепринятые документы (акты приемки по количеству и качеству продукции, журналы складского учета, учетные карточки складов, товарно-транспортные накладные на перемещение грузов, заключения по испытаниям изделий), так и вновь вводимые (технические требования, карта входного контроля, маршрутная карта перемещения образцов для испытаний качества продукции).

3.3 При отсутствии на предприятии административно выделенной службы входного контроля, выполнение функций и задач входного контроля возлагается на постоянно действующую комиссию, состав которой формируется приказом по предприятию. В состав комиссии могут входить, например, ниже перечисленные специалисты:

3.3.1 Председатель комиссии - руководитель отдела (ОМТС, ОКО или ОКС), ведущий контролируемую группу материалов, изделий или оборудования. Основная задача - организация проведения входного контроля поступающей на предприятие продукции, с привлечением в необходимых случаях специалистов требуемого профиля.

3.3.2 Члены комиссии:

а) заведующий складом ОМТС или ОКО, осуществляющий приемку продукции по количеству, комплектности и сохранности, хранение и выдачу данной группы материалов, изделий или оборудования;

б) специалисты структурного подразделения предприятия, по заявке которого приобреталась данная группа материалов, изделий или оборудования;

в) специалист СВЭД по контролю документации на импортную продукцию, поступающую на предприятия по контрактам с зарубежными фирмами;

г) специалисты ОГМ или ОТН по нормативно-технической документации на материалы, изделия или оборудование.

3.4 При необходимости в работу комиссии включаются специалисты ОГЭ, специалисты КИПиА, незаинтересованное лицо (представитель сторонней организации), представители других служб предприятия, представитель поставщика, если это оговорено контрактом.

3.5 Для инструментальной оценки качества продукции, поступающей на предприятие, к работам по входному контролю подключаются подразделения предприятия или сторонние организации, способные выполнить необходимые работы: визуально-измерительный контроль, неразрушающий контроль, химический и спектральный анализ металла, механические испытания, металловедческие и коррозионные испытания, испытания сварочных материалов, испытания оборудования и приборов на стендах.

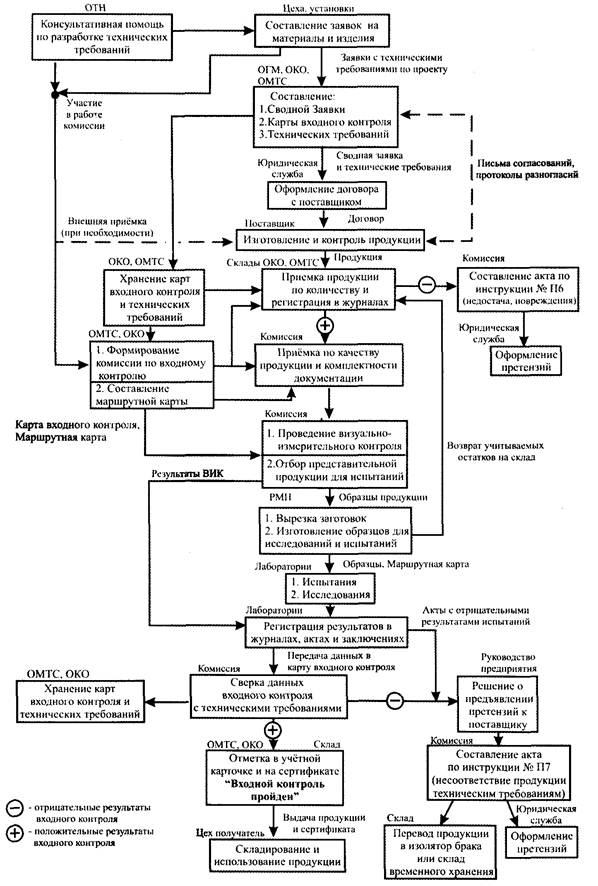

3.6 В общем виде входной контроль (см. блок-схему) проводится по следующей процедуре:

3.6.1 Для обеспечения надлежащего уровня входного контроля подготовка к нему должна выполняться на стадии формирования отделами, цехами (технологическими установками) предприятия заявок на необходимые материалы, изделия и оборудование. Из цеховых заявок ОГМ формирует сводную заявку, учитывающую технические требования отдельных заявителей. Основой для формирования технических требований к материалам, изделиям или оборудованию являются ГОСТ, ТУ, требования технических условий на оборудование, требования правил Ростехнадзора по устройству и безопасной эксплуатации соответствующей продукции, требования проектной или ремонтной документации и другая нормативная документация. В ряде случаев возможно предъявление более жестких требований к продукции, чем это обусловлено нормативной документацией. При разработке технических требований следует иметь ввиду, что большинство стандартов и других нормативных документов имеют иерархическую систему построения, поскольку они имеют в тексте ссылки на другие документы.

3.6.2 При обобщении цеховых заявок и формировании заказа предприятия (ОГМ, ОКО), а также на стадии юридической подготовки договоров (контрактов) на поставку технические требования должны быть включены в договор как его неотъемлемая часть. На этой же стадии целесообразно составить карту входного контроля (см. приложение В) с указанием контролируемых параметров. После проведения согласований с поставщиком продукции и оформления договора на поставку, Технические требования и Карта входного контроля передаются службам приемки продукции (ОМТС, ОКО, ОКС).

В ряде случаев, в договор (контракт) следует вводить требование к поставщику о приемке продукции заказчиком непосредственно на производстве поставщика либо о присутствии поставщика при приемке продукции заказчиком. Особенно это касается сложного и ответственного оборудования, изделий с повышенными или особыми требованиями и случаев, когда отсутствуют надлежащие средства контроля. При этом процедура входного контроля должна быть согласована с поставщиком при заключении договора.

3.6.3 При поступлении продукции от поставщика на первом этапе производится приемка по количеству, согласно инструкции «О порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству»*, утвержденной постановлением Госарбитража при Совете Министров СССР от 15.06.65. № П-6. В случаях недостатка или порчи продукции составляется «Акт приемки продукции по количеству» (см. приложение А). При составлении акта следует руководствоваться также постановлением Госснаба СССР и Госарбитража СССР № 12/12 от 13.08.1970 «Особые условия поставки продукции машиностроения»*.На втором этапе производится приемка по качеству, согласно инструкции «О порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству»*, утвержденной постановлением Госарбитража при Совете Министров СССР от 25.04.1966 № П-7. На этом этапе к приемке продукции подключается комиссия предприятия по входному контролю. Полученная на склады продукция регистрируется в журналах поступления продукции с присвоением ей регистрационного номера, который должен входить во все документы по входному контролю, а также в учетную карточку склада. В случае необходимости регистрационный номер позволяет восстановить утраченные данные.

____________

* Отмеченные документы применяются в части не противоречащей действующим законам Российской Федерации. Можно также воспользоваться формой актов, приведенных в Р 50-601-40-93 (приложения 3 и 4).

Количественная и документальная оценка продукции подвергается входному контролю в объёме 100 %.

3.6.4 На стадии приемки продукции по качеству председатель комиссии по входному контролю вызывает представителей технических служб предприятия, которые на основании карты входного контроля и технических требований выполняют необходимый объем работ, включая определение необходимой представительной выборки из поступившей партии изделий, разметку мест контроля и вырезки образцов для необходимых испытаний или исследований, составляют маршрутную карту контроля продукции (см. приложение Г), в которой указываются цеха, участки, службы предприятия, осуществляющие вырезку заготовок под образцы (РМП), изготовление и маркировку образцов, испытания и исследование образцов (лаборатории), а также, куда должны быть возвращены контролируемые изделия после вырезки заготовок или образцов, после стендовых испытаний (на склад, на восстановление, списание или другие нужды). Маршрутная карта контроля служит целям организации и отслеживания прохождения процедуры входного контроля конкретной партии продукции.

3.6.5 Продукция, поступающая на вырезку заготовок и образцов, а также образцы для испытаний регистрируется в журналах поступления образцов входного контроля соответствующего подразделения-исполнителя. В журналах отмечается регистрационный номер продукции, характер задания, маркировка испытуемых образцов и конечные результаты (выводы) работы.

На выполнение типовых работ по вырезке и исследованию образцов подразделения-исполнители должны иметь соответствующие инструкции. Основой для разработки инструкций и формуляров по выполнению того или иного вида работ и выдаче заключений служат соответствующие ГОСТ, ТУ и другие нормативные документы с учетом особенностей наличного на предприятии оборудования и приборов.

3.6.6 Результаты визуально-измерительного контроля и испытания образцов вносятся в карту входного контроля с подписями исполнителей. После сверки данных входного контроля с данными технических требований комиссия принимает решение о соответствии/несоответствии продукции техническим требованиям. В случае соответствия продукции на сертификате (паспорте) продукции проставляется знак или штамп «Входной контроль пройден» с подписью председателя комиссии, делается соответствующая пометка в учетной карточке по выдаче продукции (СМиО). Выдача продукции со складов в подразделения предприятия по товарно-транспортным накладным производится только в маркированном виде и в комплекте с сертификатом качества продукции или паспорта на продукцию поставщика. В случае несоответствия продукции данным технических требований комиссией по входному контролю составляется обоснованный акт о приемке продукции по качеству (см. приложение Б), который направляется руководству предприятия для принятия решений о предъявлении юридически обоснованных претензий или рекламации к поставщику. При составлении рекламации следует руководствоваться «Положением о поставках продукции производственного назначения», утвержденным постановлением Совета министров СССР № 98 от 10.02.81 г. Продукция переводится на склады временного хранения или в изоляторы брака до решения вопроса.

Блок-схема операций входного контроля продукции (рекомендуемая)

В случае несоответствия продукции данным технических требований комиссией по входному контролю составляется обоснованный акт о приемке продукции по качеству (см. приложение Б), который направляется руководству предприятия для принятия решений о предъявлении юридически обоснованных претензий или рекламации к поставщику. При составлении рекламации следует руководствоваться «Положением о поставках продукции производственного назначения», утвержденным постановлением Совета министров СССР № 98 от 10.02.1981. Продукция переводится на склады временного хранения или в изоляторы брака до решения вопроса.

В случае несогласия поставщика с результатами входного контроля заказчика создаётся комиссия в расширенном составе с обязательным присутствием представителя предприятия поставщика. В необходимых случаях проводятся арбитражные испытания продукции.

В случае устранения изготовителем (поставщиком) обнаруженных дефектов и проведения дополнительного контроля продукция может быть принята.

3.6.7 Полученная подразделениями предприятия со складов продукция должна регистрироваться в учетных карточках материалов и изделий подразделения вместе с сертификатом качества продукции и храниться с соблюдением правил хранения продукции соответствующего вида в условиях, не допускающих пересортицы. Выдача продукции для изготовления изделий, проведения ремонтных или монтажных работ производится только после сверки данных сертификата с требованиями технической документации на производство работ. Аналогичное требование должно быть выполнено и сторонними организациями, выполняющими работы на объектах предприятия со своими материалами и изделиями.

3.6.8 По завершению работ по входному контролю карта входного контроля, технические требования и маршрутная карта остаются на хранении в подразделении, выполнявшего приемку продукции.

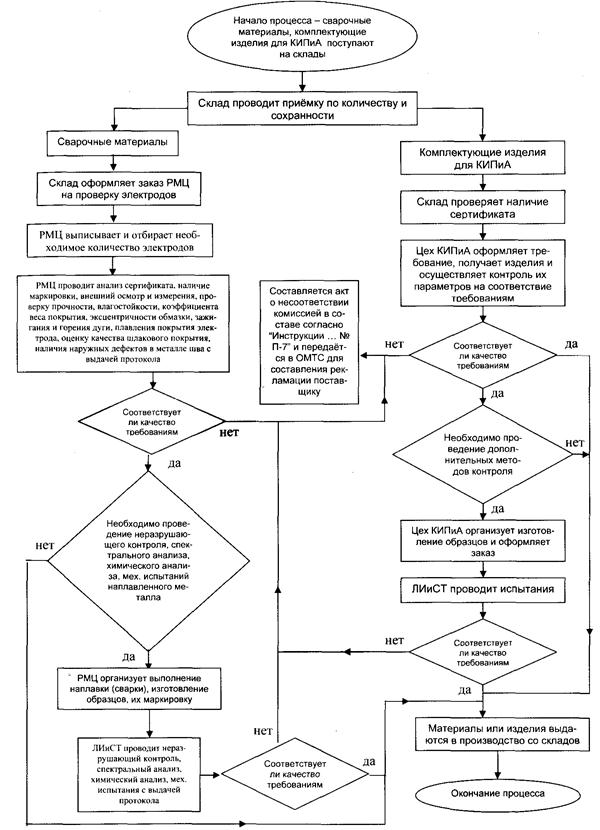

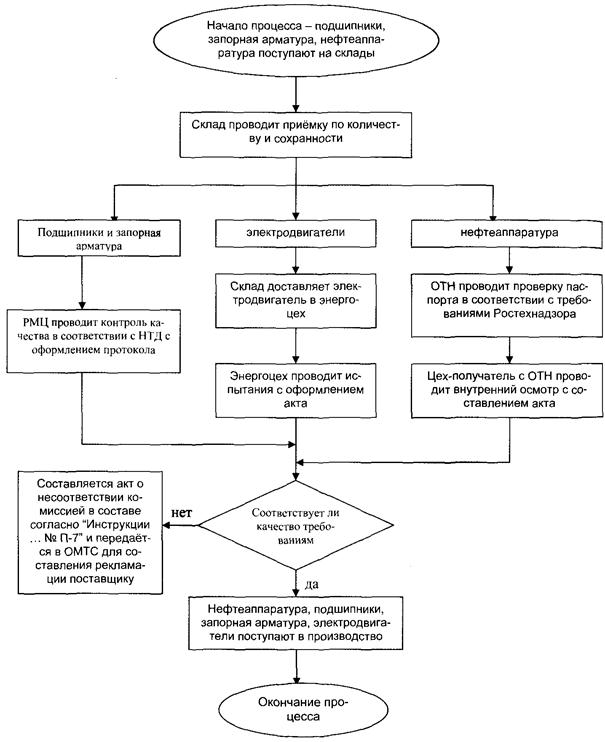

3.7 Последовательность операций, приведенная в блок-схеме операций входного контроля, дана как пример и может быть изменена или дополнена в зависимости от конкретных условий на предприятии. Примеры организационного оформления схем входного контроля изделий различного назначения даны на блок-схемах приложений Д, Е, Ж.

4 Рекомендуемые сроки выполнения входного контроля

|

Вид контроля: |

Срок выполнения, суток |

|

Приемка продукции по количеству: |

|

|

▪ при одногородней поставке; |

1 |

|

▪ при иногородней поставке |

2 |

|

Приемка продукции по качеству: |

|

|

▪ проверка качества оформления документации; |

1 - 3 (для сосудов 5 - 7) |

|

▪ визуально-измерительный контроль продукции; |

|

|

▪ разметка и вырезка заготовок под образцы для испытаний; |

1 - 2 |

|

▪ изготовление образцов для испытаний; |

1 - 2 |

|

▪ проведение намеченных испытаний образцов; |

2 - 3 |

|

▪ стендовые испытания изделий; |

2 - 5 |

|

▪ оформление документации по приемке продукции |

2 - 3 2 - 3 |

|

Составление юридически оформленных претензий к поставщику, при неудовлетворительном качестве продукции |

До 20 |

В зависимости от объема партий продукции, сложностей при проведении испытаний, необходимости проведения испытаний на стороне и иных обстоятельств сроки выполнения входного контроля назначаются руководством предприятия в пределах гарантийного срока, указанного в договоре на поставку продукции.

5 Объекты входного контроля

Перечень объектов входного контроля устанавливает и утверждает руководитель предприятия.

К объектам контроля, рассмотренным в «Типовом положении» относятся:

1) Прокат листовой;

2) Прокат сортовой;

3) Трубы;

4) Детали фасонные (отводы, переходы, заглушки, тройники);

5) Поковки и штамповки;

6) Стальные отливки;

7) Фланцы, стальные прокладки;

8) Крепежные изделия;

9) Подшипники;

10) Сварочные материалы;

11) Электродвигатели;

12) Запорная и предохранительная арматура;

13) Сборочные блоки (трубные пучки теплообменников, печные змеевики, узлы трубопроводов и т.п.);

14) Сосуды и аппараты;

15) Машинное оборудование (компрессоры, насосы, турбины и т.п.) и запасные части к ним.

Для материалов и изделий, не рассмотренных в настоящем Типовом положении, но по тем или иным причинам требующим их контроля, возможно применение общих подходов входного контроля, изложенных ниже.

6 Правила приемки, маркировки, упаковки, транспортирования и хранения

6.1 Указанные операции являются необходимой составной частью входного контроля по обеспечению точной идентификации и сохранению свойств продукции от поступления ее на склад до использования по назначению.

6.2 Материалы и изделия, поступающие на предприятие должны иметь сопроводительную документацию (сертификаты, паспорта, накладные и т.п.); для импортной продукции и продукции, подлежащей обязательной сертификации, - сертификаты соответствия; для сосудов и аппаратов, котельного оборудования, насосно-компрессорного оборудования, арматуры, трубопроводов и их узлов - разрешение на изготовление и применение.

6.3 В общем случае сертификат на материал или изделия из него должен содержать в частности следующие данные:

а) наименование или товарный знак предприятия изготовителя;

б) наименование потребителя;

в) номер заказа;

г) марку стали (материала);

д) номер плавки и номер партии;

е) наименование изделия и его геометрические характеристики;

ж) сдаточные характеристики (вес, количество, длину, размер);

з) указание на ГОСТ или ТУ;

и) химический состав материала и его механические свойства;

к) данные о группе и категории материала (по свойствам, качеству поверхности, назначению и т.п.), предусмотренные стандартами;

л) результаты всех испытаний, предусмотренных стандартом, в том числе факультативных;

м) заключение (или штамп) технического контроля с подписью контролера и датой приемки.

6.4 При приёмке и входном контроле металлоизделий следует ориентироваться на требования стандартов, дополнительных требований по договору (контракту).

Правила приемки металлопроката и изделий из него регламентируются ГОСТ 7566. Для труб разного вида используются соответствующие стандарты и ГОСТ 10692, для фасонных изделий - ГОСТ 17380, для фланцев - ГОСТ 12816, для крепежных изделий -ГОСТ 17769 и ГОСТ 20700 (для давлений свыше 10 МПа - ГОСТ 11447 и ГОСТ 10495), для сварочных электродов - ГОСТ 9466.

6.5 Наиболее характерные виды работ, выполняемые при входном контроле металлоизделий, приведены в приложении И.

6.6 Каждая отдельная партия продукции маркируется работниками складов по месту хранения. Маркировка марки материального исполнения металлопроката и изделий во избежание последующей пересортицы должна быть выполнена поштучно для каждой партии, если это не предусмотрено техническими требованиями к договорам на поставку. Для материалов одной марки, но разных категорий, маркировка должна содержать и эту информацию. Допустима маркировка партии изделий регистрационным номером продукции в учетной карточке склада.

Маркировка может выполняться клеймением толстостенных изделий и/или электрографическим методом. При выполнении электрографическим методом на углеродистых сталях маркировка должна быть защищена прозрачным влагостойким лаком. Маркировка краской различного цвета допустима лишь для быстрого различения сталей по классам.

6.7 При выполнении погрузо-разгрузочных работ и транспортировании изделий и оборудования по территории предприятия должна быть обеспечена неповреждаемость грузов и сохранность маркировки. При использовании части изделия (листа, трубы и т.д.), например, для испытаний, на остающейся части изделия маркировка должна быть воспроизведена вновь.

6.8 Поступающая на склады предприятия металлопродукция должна храниться отдельно по партиям на стеллажах, в коллекторах и т.д. согласно инструкциям по хранению отдельных видов продукции и с учетом указаний стандартов и рекомендаций поставщиков.

6.9 Приемка и входной контроль сборочных блоков, сосудов и аппаратов выполняется согласно требованиям проектов, чертежей и дополнительным требованиям, предусмотренным договором (контрактом).

6.10 Приемка и входной контроль машинного оборудования определяются требованиями проекта, технической документацией и условиями договора.

6.11 Условия хранения металлопродукции, сосудов и машинного оборудования должны обеспечить сохранность качества оборудования, предохранять его от коррозии, механических повреждений и деформаций. При хранении должны быть выполнены требования предприятий-поставщиков, изложенные в сопроводительной или нормативной документации. Это важно и в случаях юридического разрешения противоречий между поставщиком и потребителем продукции при отрицательных результатах входного контроля. Некоторые рекомендации по хранению приведены в приложении К.

7 Входной контроль металлопроката и изделий

7.1 Поступивший на склады предприятия металлопрокат и изделия из него (например, фасонные изделия) после приемки по количеству подвергаются входному контролю на качество продукции партиями. Каждая партия продукции должна иметь документ о качестве (сертификат, паспорт), а для упакованных изделий - и комплектовочную ведомость.

7.2 Определение партии продукции и объем выборки для контроля устанавливается в НД на конкретные виды продукции.

7.3 За партию обычно принимают изделия, изготовленные по одному ГОСТу, ОСТу, ТУ или другим нормативам из стали одной марки, поставленные по одной товарно-транспортной накладной и имеющие:

а) одинаковые плавки (в отдельных случаях стандарты допускают разные плавки);

б) одинаковые диаметр и толщину стенки (для труб, переходов, отводов, заглушек);

в) одну толщину (для листового проката);

г) одинаковые Ду и Ру (для фланцев);

д) одинаковые профилеразмер (для сортового проката);

е) один тип, диаметр и шаг резьбы, одну длину (для крепежных деталей);

ж) один режим термообработки.

7.4 Сертификат (паспорт) должен также содержать сведения, оговоренные техническими требованиями в договоре (контракте). Не следует допускать поступления продукции с сертификатами, имеющими штамп «Продукция соответствует НД», с химическими анализами «по ковшовой пробе». Желательно, чтобы сертификат (паспорт) был оформлен изготовителем лишь на один вид продукции, т.к. при наличии нескольких позиций в поставке усложняется документальное оформление результатов входного контроля.

7.5 В сертификатах (паспортах) на материалы и изделия, предназначенные для применения в сосудах и аппаратах (в зависимости от условий применения) должны быть отражены результаты испытаний и специальные требования, предъявляемые соответствующими правилами по безопасной эксплуатации технических устройств.

7.6 На 1-м этапе входного контроля проверяется:

а) полнота и анализ данных, приведенных в сопроводительном документе о качестве или сертификате (паспорте), и соответствие этих данных требованиям стандарта, конструкторской документации или техническим требованиям, заявленных договором на поставку;

б) наличие на продукции маркировки, ярлыков или маркировочных карт.

7.7 На 2-м этапе входного контроля:

а) проводится визуально-измерительный контроль геометрических размеров изделий, а также наружный и внутренний осмотр с целью выявления повреждений или поверхностных дефектов;

б) выполняется выборочный или сплошной контроль параметров изделий в партии неразрушающими методами (ультразвуковая толщинометрия и/или дефектоскопия, спектральный анализ, измерение твердости - для изделий большой толщины);

в) определяется необходимая выборка продукции из партии для испытания свойств, а также определяется объем испытаний (либо по стандарту, ТУ, ПБ, либо исходя из важности контролируемого параметра, указанного в технической документации). В частности, характерны следующие виды испытаний:

- определение химического состава методами спектрального (стилоскопирование) или химического анализа;

- механических испытаний на растяжение, загиб, ударную вязкость при заданной температуре; для труб предназначенных под вальцовку - на раздачу или сплющивание; на твердость -для термически обрабатываемых деталей или деталей, твердость которых не может быть точно определена переносными твердомерами;

- испытания на стойкость к межкристаллитной коррозии (для аустенитных и аустенито-ферритных нержавеющих сталей (по требованию проекта);

- определение содержания ферритной фазы в сталях аустенитного класса (по требованию проекта);

- металлографического анализа макро- или микроструктуры (при необходимости);

- сварочно-технологических свойств изделий, предназначенных для сварки;

г) обеспечивается организация и проведение необходимых испытаний изделий;

д) проводится сверка полученных результатов входного контроля с данными, приведенными в сертификате.

7.8 При получении неудовлетворительных результатов по какому-либо показателю, по нему проводятся повторные испытания (согласно соответствующему стандарту). Повторные испытания проводятся на удвоенном количестве образцов, взятых от других изделий той же партии (труб, поковок и т.п.). Результаты повторных испытаний распространяются на всю партию. В случае подтверждения неудовлетворительных результатов испытаний партия бракуется, осуществляется вызов представителя поставщика и оформление юридических претензий к поставщику продукции с возвратом продукции или устранением дефектов.

7.9 При получении положительных результатов контроля на сертификате (или аналогичном документе, удостоверяющем качество продукции) ставится условный знак или штамп «Входной контроль пройден» и делается соответствующая отметка в учетной карточке и в журнале поступления продукции на склад. При наличии в сертификате (паспорте) нескольких позиций однотипных изделий по каждому изделию делается соответствующая отметка о прохождении входного контроля:

а) при положительных результатах - зеленым маркером;

б) для изделий с устраненными дефектами - синим маркером;

в) при отрицательных результатах - красным маркером.

7.10 До проведения входного контроля и получения положительных результатов, изделия к производству не допускаются и не приходуются. Забракованная продукция должна быть переведена в изоляторы брака до решения вопроса по ее использованию.

7.11 Выдача изделий в цеха-заказчики по товарно-транспортным накладным производится с копией сертификата (паспорта) на материал или изделие, на котором должен быть проставлен регистрационный номер и номер учетной карточки склада.

7.12 Характерные виды и возможный объем входного контроля для металлоизделий различного типа и материального исполнения из расчета на партию приведен в таблицах 1 - 8. Решения об увеличении или уменьшении видов и объема контроля является компетенцией технического руководителя предприятия и принимаются с учетом требований проектной документации к производственному объекту, требований правил устройства и безопасной эксплуатации Ростехнадзора по соответствующим видам оборудования и трубопроводов с учетом опасности производства.

Обязательные виды и объем контроля деталей и сварочных материалов для трубопроводов высокого давления (свыше 10 МПа) регламентируется ПБ 03-585-03.

Таблица 1 - Листовой прокат

|

Объем контроля |

|||

|

Анализ сертификатных (паспортных) данных |

Каждого сертификата |

||

|

Наружный осмотр поверхности |

100 % |

||

|

Проверка маркировок (на соответствие сертификату) |

100 % |

||

|

Контроль габаритных размеров |

100 % |

||

|

Контроль толщины (на обоих концах листа в четырех точках) |

100 % |

||

|

Контроль твердости материала |

Горячекатаный |

Выборочно |

|

|

Из теплоустойчивых сталей |

100 % |

||

|

Из термообработанных сталей |

100 % |

||

|

Капилярная дефектоскопия поверхности |

Выборочно в сомнительных случаях |

||

|

Стилоскопирование или химический анализ легирующих элементов согласно марке |

Выборочно два листа от партии (100 % - для теплоустойчивых сталей) |

||

|

Ультразвуковая дефектоскопия |

Контроль кромок при толщине более 36 мм |

В сомнительных случаях |

|

|

Плакированные и наплавленные листы |

В сомнительных случаях |

||

|

Биметаллические листы для сосудов работающих под давлением свыше 4 МПа |

100 % (с толщиной листа более 25 мм) |

||

|

Углеродистая и низколегированная сталь для сосудов работающих под давлением свыше 10 МПа |

Полистный контроль |

||

|

Механические испытания (на растяжение, на ударный изгиб) |

2 листа |

||

|

Испытание на МКК (по требованию проекта) |

2 листа |

||

|

Определение ферритной фазы (по требованию проекта) |

2 листа |

||

Таблица 2 - Поковки

|

Вид контроля |

Объем контроля |

|

|

Анализ сертификатных (паспортных) данных |

Каждого сертификата |

|

|

Проверка маркировки, бирок (на соответствие сертификатам) |

100 % |

|

|

Внешний осмотр |

100 % |

|

|

Проверка размеров (длина, диаметр, высота) |

100 % |

|

|

Ультразвуковой контроль |

Поковки деталей толщиной 32 мм и более |

100 % (вся поверхность каждого изделия) |

|

С наплавкой |

В сомнительных случаях |

|

|

Из углеродистых, низколегированных и легированных сталей предназначенных для работы при давлении свыше 6,3 МПа и имеющие один из габаритных размеров более 200 мм и толщиною более 50 мм |

50 % объёма контролируемой поковки (каждая поковка) |

|

|

Стилоскопирование или химический анализ легирующих элементов согласно марке |

100 % (каждая поковка) |

|

|

Магнитнопорошковый или капиллярный (цветной) контроль |

Выборочно по результатам внешнего осмотра, и в местах исправления поверхностных дефектов |

|

|

Контроль твердости |

100 % |

|

|

Испытание на МКК (по требованию проекта) |

2 поковки |

|

|

Проверка содержания ферритной фазы в аустенитных сталях (по требованию проекта) |

2 поковки |

|

Таблица 3 - Трубы

|

Вид контроля |

Объем контроля |

|

Анализ сертификатных (паспортных) данных |

Каждого сертификата |

|

Проверка маркировок, бирок (на соответствие сертификатам) |

100 % |

|

Контроль наружной поверхности на наличие поверхностных дефектов (трещин, раковин, расслоений и др.). |

100 % |

|

Контроль внутренней поверхности прибором РВП, эндоскопом и т.п. |

2 - 5 шт. |

|

Контроль длины, наружного диаметра и толщины стенки (на обоих концах, в четырех точках) |

25 % |

|

Магнитнопорошковый или капиллярный (цветной) контроль |

Выборочно по результатам внешнего осмотра |

|

Контроль твердости с обоих концов трубы |

25 % (для труб с толщиной стенки 5 мм и более) |

|

Испытание на растяжение (по требованию проекта) |

2 трубы |

|

Испытание на ударный изгиб (по требованию проекта) |

2 трубы с толщиной стенки более 12 мм |

|

Испытание на изгиб (по требованию проекта и по мере необходимости) |

2 трубы с наружным диаметром менее 45 мм |

|

Испытание на раздачу (для труб под развальцовку) |

2 трубы |

|

Испытание на сплющивание (по требованию проекта) |

2 трубы с наружным диаметром 45 мм и более |

|

Испытание на МКК (по требованию проекта) |

2 трубы |

|

Проверка содержания ферритной фазы (по требованию проекта) |

2 трубы |

|

Стилоскопирование легирующих элементов согласно марке |

25 % |

Таблица 4 - Фасонные детали (тройники, переходы, отводы и т.п.)

|

Вид контроля |

Объем контроля |

|

Анализ сертификатных (паспортных) данных |

Каждый сертификат |

|

Проверка соответствия маркировки техническим требованиям на поставку |

100 % |

|

Проверка визуальным осмотром наружных и внутренних поверхностей на отсутствие коррозии, трещин, раковин, забоин, повреждений торцевых кромок от транспортировки и разгрузки |

100 % |

|

Проверка качества обработки кромок под сварку |

100 % |

|

Контроль габаритных и присоединительных размеров по диаметру и овальности |

10 % |

|

Контроль толщины стенок по радиусам гиба и присоединительным размерам |

10 % |

|

Магнитопорошковый или капиллярный (цветной) контроль |

Выборочно по результатам внешнего осмотра |

|

Стилоскопирование легирующих элементов согласно марке |

25 % |

|

Контроль твердости деталей из теплоустойчивых сталей и термически обработанных |

100 % |

|

Испытание на МКК (по требованию проекта) |

2 шт. |

|

Определение содержания ферритной фазы в деталях аустенитного класса (по требованию проекта) |

2 шт. |

Таблица 5 - Стальные отливки

|

Вид контроля |

Объем контроля |

|

Анализ сертификатных (паспортных) данных |

Каждый сертификат |

|

Проверка соответствия маркировки техническим условиям на поставку |

100 % |

|

Контроль визуальным осмотром наружных и внутренних поверхностей на отсутствие трещин, раковин, забоин, повреждений торцевых кромок от транспортировки и разгрузки, а также качества поверхности |

100 % |

|

Контроль формы и размеров согласно чертежу |

10 % |

|

Измерение ультразвуковым методом толщины стенки |

100 % |

|

Ультразвуковой контроль сплошности металла (при отсутствии документа на данный вид контроля) |

Выборочно |

|

Контроль твердости по телу отливки и в местах исправления дефектов методом сварки |

100 % |

|

Магнитнопорошковый или капиллярный (цветной) контроль |

Выборочно, в местах исправления поверхностных дефектов |

|

Стилоскопирование легирующих элементов согласно марке |

25 % |

|

Испытание на МКК (по требованию проекта) |

2 шт. |

|

Определение содержания ферритной фазы в деталях аустенитного класса (по требованию проекта) |

2 шт. |

|

Гидравлические испытания |

100 % |

Таблица 6 - Металлические уплотнительные прокладки

|

Виды контроля |

Объем контроля |

|

Анализ сертификатных (паспортных) данных |

Каждый сертификат |

|

Проверка соответствия маркировки, бирок техническим условиям на поставку |

100 % |

|

Визуальный осмотр уплотнительной поверхности |

100 % |

|

Контроль твердости |

100 % |

|

Магнитопорошковый или капиллярный (цветной) контроль |

В сомнительных случаях |

|

Проверка геометрических размеров |

2 шт. от партии |

|

Стилоскопирование легирующих элементов согласно марке |

В сомнительных случаях |

Таблица 7 - Крепеж (шпильки, болты, гайки)

|

Вид контроля |

Объем контроля |

|

Анализ сертификатных (паспортных) данных |

Каждый сертификат |

|

Проверка соответствия маркировок техническим условиям на поставку |

Каждое упаковочное место |

|

Проверка типа изделия и геометрических размеров |

3 шт. от упаковочного места |

|

Проверка визуальным осмотром поверхности шпилек и гаек на отсутствие коррозии, трещин, раковин, забоин и повреждений |

10 % от упаковочного места |

|

Проверка качества резьбы резьбовыми калибрами |

10 % от упаковочного места |

|

Контроль твердости |

3 шт. от упаковочного места |

|

Определение механических свойств болтов и шпилек |

3 шт. от партии |

|

Стилоскопирование легирующих элементов согласно марке |

В сомнительных случаях |

Таблица 8 - Сварные соединения на узлах и деталях (категорийных)

|

Объем контроля |

|

|

Проверка комплектности и полноты технической документации |

100 % |

|

Внешний осмотр и измерения |

100 % |

|

Магнитопорошковый или капиллярный (цветной) контроль (при отсутствии документации на данный вид контроля) |

100 % согласно проекта и НТД |

|

Радиография или ультразвуковая дефектоскопия (при отсутствии документации на данный вид контроля) |

100 % согласно проекта и НТД |

|

Измерение твердости основного металла, металла шва, зоны термического влияния сварки (при отсутствии документации на данный вид контроля) |

1) 100 % соединений из теплоустойчивых сталей; 2) 100 % соединения из термически обработанных сталей |

|

Проверка стилоскопированием наличия основных легирующих элементов, определяющих марку стали в основном и наплавленном металле |

Выборочно |

|

Определение содержания ферритной фазы для сварных соединений из аустенитных сталей, работающих при температуре свыше 350 °С (при отсутствии документации на данный вид контроля) |

Выборочно |

8 Входной контроль сварочных материалов

8.1 Сварочные материалы, поступающие на предприятие и предназначенные для использования при изготовлении, монтаже, ремонте или реконструкции технических устройств, применяемых на опасном производственном объекте, должны быть аттестованы согласно требованиям РД 03-613-03 изготовителем или предприятием-потребителем, если аттестация изготовителем не предусмотрена условиями договора (контракта).

8.2 Аттестация сварочно-технологических свойств сварочных материалов должна быть выполнена применительно к техническим требованиям устройств, на которых будет использован поступающий сварочный материал. Для предприятия-потребителя сварочных материалов от предприятия-изготовителя представляется свидетельство об аттестации сварочных материалов, оформленное по результатам испытаний, приведенным в протоколе об аттестации сварочных материалов.

8.3 Входной контроль сварочных материалов (электродов, сварочной проволоки, флюсов, защитных газов), поступивших на склады предприятия, включает в себя обязательную проверку документации и проведение следующих видов контроля:

а) наличия сертификата (паспорта), полноты приведенных в нем данных и соответствие этих данных требованиям стандарта, ТУ или паспорта на конкретные сварочные материалы;

б) наличие свидетельства об аттестации сварочных материалов и проверке сведений по нормативным документам, регламентирующим проведение сварочных работ (ПБ, РД, СНиП и др.), с указанием группы опасных технических устройств, для работы на которых аттестован сварочный материал;

в) наличия на каждом упаковочном месте (пачке, коробке, ящике) соответствующих бирок и этикеток с проверкой полноты указанных в них данных;

г) срок годности;

д) сохранности упаковок и самих материалов и соответствие их требованиям НД;

е) испытание сварочно-технологической пробы на контрольных образцах, воспроизводящих условия выполнения сварки в производственных условиях и в соответствии с требованиями НД для назначенных групп технических устройств с учетом требований РД 03-615-03.

8.4 В зависимости от требований НД для различных сварочных материалов могут дополнительно проводиться следующие из нижеперечисленных видов испытаний.

8.4.1 Сварочные электроды (определение специфических свойств сварочных материалов согласно указаниям правил приемки и испытаний по ГОСТ 9466, разд. 4 и 5):

а) визуально-измерительный контроль электродного покрытия;

б) определение влажности покрытия;

в) определение химического состава;

г) испытание механических свойств наплавленного металла;

д) проверка сварочно-технологических свойств;

е) испытание на стойкость против МКК (при наличии требований);

ж) испытание на склонность к трещинообразованию;

з) определение содержания ферритной фазы (при наличии требований);

и) металлографические исследования (при наличии требований).

8.4.2 Сварочные флюсы (проверка свойств согласно требованиям ГОСТ 9087):

а) на однородность строения и цвета зерен (по внешнему виду);

б) гранулометрического состава;

в) влажности;

г) объемной массы;

д) химического состава.

8.4.3 Сварочные проволоки (согласно ГОСТ 2246 и ГОСТ 10543):

а) внешний осмотр и обмер;

б) проверка на загиб (для наплавочной проволоки);

в) определение свойств проволоки в зависимости от марки:

- химического состава;

- временного сопротивления;

- проверка сварочно-технологических свойств;

- испытание на стойкость против МКК (при наличии требований);

- испытание на склонность к трещинообразованию;

- определение содержания ферритной фазы (при наличии требований).

8.4.4 Порошковая сварочная проволока (контроль проводится в соответствии с требованиями соответствующих технических условий поставщиков):

а) проверку наличия бирки и паспорта на соответствие его данных требованиям ТУ;

б) внешний осмотр и обмер;

в) определение влажности сердечника (шихты);

г) проверку коэффициента заполнения и равномерности заполнения оболочки шихтой;

д) определение механических свойств и химического состава контрольных швов;

е) проверку сварочно-технологических свойств.

8.4.5 Защитные и горючие газы.

В технологическом сварочном процессе применяются следующие защитные и горючие газы:

- аргон газообразный (Аr) по ГОСТ 10157 (высшего и первого сортов);

- двуокись углерода (углекислый газ, СО2) по ГОСТ 8050 (марка сварочная);

- кислород газообразный технический (O2) по ГОСТ 5583;

- ацетилен растворенный и газообразный технический (С2Н2) по ГОСТ 5457.

При приемке проверяется:

а) маркировка;

б) наличие документа, удостоверяющего качество поставляемого защитного газа;

в) наличие ярлыков на баллонах и соответствие их данных документу, удостоверяющему качество поставляемого защитного газа;

г) чистота защитного газа по документу, удостоверяющему качество поставляемого защитного газа, и соответствие его стандарту - баллон от партии.

Перед использованием каждой новой партии баллонов одной поставки производится пробная наплавка валика длиной 100 - 200 мм и высотой 2 - 4 мм на пластину с последующим контролем на отсутствие недопустимых дефектов. В случае приемки аргона проверяется также качество защитного газа по цветам побежалости при наплавке валика на пластину нержавеющей стали.

8.4.6 Электроды вольфрамовые сварочные неплавящиеся по ГОСТ 23949.

При приемке проверяется:

а) маркировка и упаковка;

б) наличие документа, удостоверяющего качество;

в) диаметр, овальность, прямолинейность и качество поверхности прутка;

г) проверка на зажигаемость и устойчивость электродуги, износостойкости рабочего конца электрода на рабочих режимах.

8.5 При обнаружении повреждения, порчи упаковки или незначительных отклонений качества сварочных материалов вопрос о возможности использования этих материалов решает руководитель подразделения предприятия по выполнению сварочных работ.

8.6 В случае расхождения сертификатных данных и/или результатов испытаний (после повторной проверки на удвоенном количестве образцов) с требованиями соответствующих НД и договора о поставке партия сварочных материалов бракуется, информация об этом доводится до сведения поставщика и юридически оформляется претензия к поставщику. По забракованным сварочным материалам предприятие обязано информировать, согласно РД 03-613-03, территориальный орган Госгортехнадзора России и Национальный аттестационный центр по сварочному производству (НАКС).

8.7 При удовлетворительных результатах контроля на сертификате (паспорте) ставится знак или штамп «Входной контроль пройден» с подписью контролера и делается соответствующая отметка в учетной карточке склада и в журнале поступления продукции на склад.

9 Входной контроль подшипников качения

9.1 Подшипники должны поступать на склад в ящичной таре. На 1-м этапе входного контроля производится:

а) приемка по количеству, состоянию упаковки и консервации;

б) проверка наличия паспорта (в каждом ящике) и соответствия поступившей продукции по маркировке и другим данным, предусмотренным в паспорте, включая дату консервации, согласно ГОСТ 520-2002 (ИСО 492-94, ИСО 199-97);

в) выборочный наружный осмотр подшипников, для чего вскрываются 2 % поступивших ящиков, но не менее 3 ящиков. Из вскрытых ящиков для наружного осмотра отбирается 10 % подшипников, но не менее 5. При замечаниях по внутренней упаковке отбирается 20 % подшипников. Подшипники направляются на расконсервацию, осмотр, обмеры и обкатку на стенде контроля состояния.

9.2 На 2-м этапе производится визуально-измерительный контроль на соответствие техническим требованиям стандартов на подшипники:

а) перед выполнением работ производится расконсервация подшипников путем удаления консервационной смазки в ванне с маслом И12А (или И20А), нагретым до 90 - 120 °С, в течение 3 - 5 минут с последующей промывкой в керосине или дизельном топливе (кроме подшипников закрытого типа, заполненных смазкой) в течение 5 - 10 минут путем их пяти- шестикратного погружения в ванну. Подшипники с защитными шайбами расконсервируются путем протирки их посадочных и торцовых поверхностей салфетками. Хранение расконсервированных подшипников на открытом воздухе более 2-х часов не допускается. В процессе проведения контрольных операций подшипники следует хранить в полиэтиленовых пакетах;

б) после расконсервации проводится внешний осмотр подшипника с целью выявления дефектов рабочих поверхностей, тел качения и сепаратора:

- трещин или выкрашивания металла на обоймах, телах качения или сепараторе;

- шелушения металла, глубоких рисок, забоин, вмятин на рабочих поверхностях обойм или телах качения;

- коррозии на рабочих поверхностях;

- трещин или ослабленных заклепок на сепараторе;

- забоин и вмятин на сепараторах, препятствующих плавному вращению подшипников;

- не укомплектованность подшипников телами качения (нет полного количества шариков, роликов);

в) проверка легкости и шумности вращения производится вращением наружной обоймы при удержании внутренней. При этом подшипник должен вращаться плавно, без заметных заеданий и притормаживаний с шумом равного тона;

г) проверка геометрических размеров сопрягаемых поверхностей;

д) проверка шероховатости рабочих поверхностей и дорожек качения по эталонам шероховатости;

е) проверка радиальных и осевых зазоров.

9.3 Радиальный зазор определяют на приспособлении с индикатором. Внутреннее кольцо подшипника закрепляют на плите конусной шайбой и по разнице показаний индикатора, при перемещении наружного кольца к индикатору и от него, определяют радиальный зазор. За величину радиального зазора подшипника принимают среднее арифметическое значение четырех измерений с поворотом одного кольца относительно другого на 90°.

Осевой зазор подшипников качения определяют (при необходимости) по индикатору на приспособлении. Одно из колец подшипника, внутреннее или наружное, закрепляют на приспособлении и по разнице показаний индикатора при перемещении свободного кольца из нижнего положения в верхнее положение определяют величину осевого зазора подшипника.

9.4 Для проверки уровня вибрации, подшипники подлежат обкатке на испытательных стендах ВНИПП-508, ВНИПП-508К. Объем обкатки для комплектации ответственных насосных агрегатов, электродвигателей - 100 %. Вибропоказания при обкатке не должны превышать величин, указанных в ТУ ВНИПП.152-99 для подшипников категории А, в ТУ ВНИПП.153-99 - для подшипников категории В и в ТУ 4477-Э-82 - для подшипников с регламентированным уровнем вибрации, предназначенных для электрических машин специального назначения.

9.5 В случае обнаружения дефектов хотя бы на одном подшипнике повторной проверке подвергается удвоенное количество от первоначально взятых ящиков и подшипников из партии.

Если при повторной проверке будут обнаружены дефекты, не соответствующие техническим требованиям, осмотр подшипников прекращается, это доводится до сведения завода изготовителя и юридически оформляется претензия к поставщику.

9.6 При удовлетворительных результатах контроля на паспорте (или аналогичном документе, удостоверяющем качество) ставится штамп «Входной контроль пройден» с подписью контролера и делается соответствующая отметка в учетной карточке и в журнале поступления продукции на склад. При наличии в сертификате нескольких позиций однотипных изделий по каждому изделию в нем делается отметка о прохождении входного контроля по каждой позиции.

9.7 Подшипники, проходившие входной контроль, должны быть вновь законсервированы маслом К-17 по ГОСТ 10877, упакованы в полиэтиленовые пакеты и возвращены на склад.

9.8 При хранении подшипников более одного года производится выборочная проверка в количестве до 0,5 % от числа длительно хранимых на складе. Подшипники для этой цели отбираются из различных мест складского помещения.

Если при выборочной проверке обнаружены дефекты (коррозия), все подшипники необходимо расконсервировать, рассортировать на годные и не годные для дальнейшего хранения.

К годным в данном случае относятся подшипники без наличия коррозии и подшипники, у которых на складе можно удалить с посадочных и торцовых поверхностей колец небольшие очаги коррозии, негодные - подшипники с очагами коррозии на телах и дорожках качения. На складе допускается снятие незначительных очагов коррозии, имеющихся на посадочных и торцевых поверхностях подшипников, пастой ГОИ, смешанной до сметанообразного состояния с минеральным маслом. Снятие коррозии производится фетром или замшей. После снятия коррозии подшипники тщательно промываются горячим минеральным маслом.

Подшипники, годные к дальнейшему хранению, консервируются. Технологическая последовательность антикоррозионной обработки состоит из расконсервации, промывки, сушки, пропитки консервационной смазкой ПВК по ГОСТ 19537. Охлажденные до температуры окружающего воздуха законсервированные подшипники заворачиваются во влагонепроницаемую бумагу или полиэтиленовые пакеты с герметичной запайкой.

10 Входной контроль сборочных единиц

10.1 К сборочным единицам относятся змеевики печей, трубные пучки теплообменников, узловые сборки трубопроводов и т.п. Входной контроль производится до монтажа и в сроки до истечения гарантии.

10.2 При поступлении на склад или монтажную площадку комиссией по входному контролю в соответствии с договором на поставку проверяется:

а) наличие товарно-сопроводительной документации;

б) комплектность поставки;

в) наличие технической документации;

г) наличие разрешения Госгортехнадзора России на изготовление и применение согласно РД 03-247-98;

д) маркировка в соответствии с технической документацией;

е) соответствие технической документации на сборочную единицу требованиям проекта, стандартов, действующих правил;

ж) отсутствие внешних повреждений и состояние консервации сборочной единицы.

10.3 Дальнейший контроль проводится путем:

а) визуального наружного и внутреннего, в доступных местах, осмотра элементов (труб, отводов, переходов, сварных швов, вальцовочных соединений и т.д.) и измерений геометрических размеров элементов согласно чертежу, включая стыковочно-сборочные размеры;

б) неразрушающего контроля сварных соединений (ультразвуковым или радиографическим методами) в объеме 1 % от общего числа сварных соединений на каждом поставочном блоке (секции, узле), но не менее 2-х стыков;

в) сварные соединения, не прошедшие входной контроль по визуальному осмотру и измерениям параметров сварного шва, дополнительно контролируются ультразвуковым или радиографическим методами в объеме 100 % для выявления возможных недопустимых внутренних дефектов;

г) при наличии на поставочном блоке элементов из разнородных сталей или элементов, сваренных неоднородными электродами, контролю ультразвуковым или радиографическим методами подвергаются сварные швы в объеме 1 % от всех однотипных соединений, но не менее 3-х стыков;

д) в случае обнаружения недопустимых внутренних дефектов контроль проводится на удвоенном количестве стыков того поставочного оборудования, секции или узла, где они выявлены.

10.4 При удовлетворительных результатах входного контроля оформляется Карта входного контроля, в которой указываются результаты контроля, а в технической документации ставится штамп «Входной контроль пройден».

10.5 В случае обнаружения несоответствия технической документации или недопустимых дефектов, выявленных на различных этапах входного контроля, комиссией составляется рекламационный акт произвольной формы, в котором описываются выявленные дефекты с приложением необходимых пояснительных схем или результатов контроля. Акт утверждается руководителем предприятия и направляется на юридическое оформление претензий к поставщику в сроки, предусмотренные договором или нормативными актами.

11 Входной контроль запорной арматуры и предохранительных клапанов

11.1 При поступлении на склад проверке подлежат правильность оформления технической документации, наличие разрешения Ростехнадзора на изготовление и применение согласно РД 03-247-98, комплектность поставки и должен быть проведен наружный осмотр изделий.

11.2 Приемка трубопроводной арматуры выполняется по ГОСТ 24444, а предохранительных клапанов - по ГОСТ 12.2.085. Ответные фланцы и крепежные изделия, поставленные комплектно с арматурой, подлежат входному контролю на общих основаниях.

11.3 Арматура должна поставляться с эксплутационной документацией, в том числе с паспортом, техническим описанием и инструкцией по эксплуатации. Каждый пружинный клапан должен иметь паспорт на клапан и паспорт на пружину заводов изготовителей.

11.4 Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт (сертификат) установленной формы, в котором должны быть отражены данные по химическому составу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления.

11.5 Арматура должна поставляться в соответствии с НД и не требовать разборки для расконсервации. Техническая документация должна содержать сведения, подтверждающие проведение заводом-изготовителем испытаний на прочность и плотность по ГОСТ 356, а также сведения о классе герметичности затвора по ГОСТ 9544.

11.6 При наружном осмотре проверяется:

а) наличие на арматуре сведений в виде клеймения или отлитых знаков. Должны быть указаны товарный знак предприятия-изготовителя, номинальное (условное) давление, номинальный (условный) диаметр, марка материала и стрелка-указатель направления потока. На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрытии арматуры;

б) комплектность арматуры (наличие ответных фланцев и других деталей поставки);

в) наличие болтовых отверстий и их расположение относительно оси на фланцах;

г) отсутствие трещин на корпусе и крышке арматуры;

д) легкость хода и соответствие чистоты обработки штока под сальники;

е) наличие защитных крышек на проходных отверстиях и уплотнительных поверхностях фланцев;

ж) отсутствие повреждений уплотнительной поверхности фланцев;

з) соответствие угла затвора клина и уплотнительных колец корпуса клиновых задвижек.

11.7 При необходимости проводится ревизия арматуры для установления качества прокладочных и набивочных материалов, проверки прочности, плотности и герметичности.

11.8 При поставке арматуры из легированной стали следует провести спектральный анализ изделия (поштучно) на наличие основных легирующих элементов в корпусных деталях, находящихся в контакте с рабочей средой.

11.9 При удовлетворительных результатах комиссия входного контроля оформляет карту входного контроля, в технической документации и учетной карточке склада ставится штамп «Входной контроль пройден».

11.10 В случае обнаружения несоответствия технической документации или недопустимых дефектов, выявленных на различных этапах входного контроля, комиссией составляется рекламационный акт произвольной формы, в котором описываются выявленные дефекты документации или изделия. Акт утверждается руководителем предприятия и направляется на юридическое оформление претензий к поставщику в сроки, предусмотренные договором или нормативными актами.

11.11 В случае невозможности предъявления претензий поставщику и при истечении гарантийного срока приемка арматуры проводится по дополнительной карте входного контроля, в которой должны быть отмечены работы по проведению ревизии, испытаний, определению химического состава и оценке возможности применения арматуры на каком-либо производстве.

11.12 Непосредственно перед установкой на трубопроводы вся арматура, независимо от категории, наличия паспорта и маркировки, сохранения гарантийного срока должна подвергаться испытанию на прочность, плотность и герметичность.

12 Входной контроль сосудов и аппаратов

12.1 При поступлении на предприятие технологического оборудования на склад или монтажную площадку проверяется:

а) наличие товарно-сопроводительной документации;

б) наличие разрешения Ростехнадзора на изготовление и применение согласно РД 03-247-98;

в) комплектность поставки и целостность упаковочных мест;

г) маркировку изделия в соответствии с технической документацией;

д) состояние консервации и отсутствие явных повреждений;

е) наличие заводской таблички и сверка данных таблички с паспортными данными;

ж) комплектность и соответствие содержания технической документации (паспорта, приложений, инструкций) требованиям проекта, стандартов и действующих правил устройства и безопасной эксплуатации, условиям договора;

з) для сосудов, прошедших сертификацию, - наличие знака соответствия согласно ГОСТ 50460;

и) наличие контрольных меток для выверки вертикальности (на сосудах колонного типа) и монтажных меток, фиксирующих главные оси сосуда;

к) техническое состояние элементов корпуса и внутренних устройств путем наружного и внутреннего осмотров с оценкой дефектов поверхности и качества исполнения сварных швов, требуемых чертежом, правилами по безопасной эксплуатации соответствующих технических устройств и другой НД на оборудование. Внутренний осмотр может быть выполнен не позднее, чем за два месяца до монтажа, но не позднее, чем за шесть месяцев до истечения гарантийного срока;

л) измерение габаритных и присоединительных размеров и сверка их с чертежом;

м) измерение толщины несущих элементов сосуда, сверка их с чертежом и составлением карты контроля;

н) по усмотрению ответственного по надзору дополнительно могут быть применены неразрушающие методы контроля (твердометрия, дефектоскопия и/или стилоскопирование сварных швов и т.д.).

12.2 По результатам обследования комиссия входного контроля оформляет карту входного контроля или акт с указанием объема выполненных работ и их оценкой, а в технической документации ставится штамп «Входной контроль пройден».

12.3 В случае некомплектности технической документации или несоответствия качества поставленного оборудования требованиям правил, чертежа, технических условий, стандартов, договору о поставке - комиссией по входному контролю составляется рекламационный акт произвольной формы, в котором описываются выявленные дефекты, с приложением необходимых пояснительных схем или результатов контроля. Акт утверждается руководителем предприятия и направляется на юридическое оформление претензий к поставщику в сроки, предусмотренные договором или нормативными актами.

12.4 В случае выполнения внешней приемки сосуда или аппарата на заводе-поставщике приемку следует проводить до проведения гидроиспытания и окрашивания аппарата, что позволяет более полно обнаруживать дефектные места.

13 Входной контроль машинного оборудования и электродвигателей

13.1 При поступлении на предприятие машинного оборудования комиссия по входному контролю проверяет:

а) наличие товарно-сопроводительной документации;

б) комплектность поставки и целостность упаковочных мест;

в) маркировку изделия в соответствии с технической документацией;

г) состояние консервации и отсутствие явных повреждений;

д) наличие заводской таблички и сверка данных таблички с паспортными данными;

е) комплектность и соответствие содержания технической документации (паспорта, технические описания, инструкции по эксплуатации) требованиям проекта, стандартов, ПБ 09-540-03, условиям договора (контракта);

ж) наличие разрешения Ростехнадзора на изготовление и применение согласно РД 03-247-98.

13.2 Если предприятием-заказчиком не проводилась внешняя приемка оборудования на заводе-изготовителе в процессе приемо-сдаточных испытаний, то при наличии возможностей и по согласованию видов и объемов входного контроля с заводом-изготовителем проводится стендовая проверка работоспособности оборудования с установлением заявленных технических параметров. Если стендовая проверка невозможна, то она должна быть отложена до пуско-наладочных работ.

13.3 По согласованию с заводом-изготовителем торцовые уплотнения насосно-компрессорного оборудования проверяются на герметичность (в объеме 100 %) на стендах в статическом и динамическом режимах. При обнаружении дефектов, нарушающих герметичность, торцовые уплотнения разбираются, и выясняется причина пропусков. В зависимости от характера дефекта он либо устраняется, либо торцовое уплотнение бракуется.

13.4 При наличии в комплекте оборудования электродвигателя, его демонтируют для проверки, и комиссией по входному контролю в соответствии с договором на поставку проверяется:

а) наличие товарно-сопроводительной документации;

б) комплектность поставки;

в) наличие паспорта и технической документации, в которой должны быть отражены все заявленные требования, в частности: по уровню взрывозащиты, материальному оформлению составных деталей оборудования, чертежей быстроизнашивающихся деталей и т.д.;

г) соответствие данных технической документации с заявленными техническими требованиями;

д) маркировка в соответствии с технической документацией;

е) требования заказа по уровню и виду взрывозащиты, категории и группе взрывоопасных смесей, в рабочей атмосфере которых предназначен эксплуатироваться электродвигатель;

ж) наличие или отсутствие внешних повреждений;

з) параллельность и плоскостность лап электродвигателя на раме агрегата или на специальном плаце.

13.5 Электродвигатели, поступившие на предприятие и имеющие гарантию, доставляются для стендовых проверок наличия вибрации, щелевых зазоров в щитках, на валу и вводных устройствах, обеспеченность взрывобезопасности. При положительных результатах проверки электродвигатель вновь собирают с агрегатом.

13.6 По результатам контроля составляется акты проверки с заключением о пригодности для эксплуатации электродвигателя и оборудования в целом, а в паспорте ставится штамп «Входной контроль пройден». В случае несоответствия качества поставленного оборудования требованиям правил, чертежей, технических условий, стандартов, договору о поставке - комиссией по входному контролю составляется рекламационный акт произвольной формы, в котором описываются выявленные дефекты, с приложением необходимых пояснительных схем или результатов контроля. Акт утверждается руководителем предприятия и направляется на юридическое оформление претензий к поставщику в сроки, предусмотренные договором или нормативными актами.

13.7 Электродвигатели с истекшим сроком гарантии по мере необходимости выписываются с базы (склада) оборудования цехом-получателем и доставляются для стендовых проверок и возможного ремонта.

14 Выдача в производство материалов, комплектующих изделий и полуфабрикатов

14.1 Для обеспечения качественного выполнения работ на объектах предприятия следует выполнять следующие положения.

14.1.1 Выдача материалов происходит по установленному на предприятии порядку.

14.1.2 Одновременно с выдачей продукции со склада выдаются копии сертификатов.

14.1.3 Запуск изделий или материалов в производство осуществляется в строгом соответствии с техдокументацией на определенную потребляемую продукцию. При этом приемщик проверяет:

а) соответствие сертификата (паспорта) техническим требованиям на выполнение работ (марки материала, его профиля или размера, состояние поставки);

б) наличие на сертификате отметки или штампа «Входной контроль пройден» и номера учетной карточки склада;

в) соответствие маркировки или бирок на изделии данным сертификата;

г) количество отпускаемых изделий.

14.1.4 Неметаллические материалы по истечении гарантийного срока в производство не выдаются.