|

|

|

|

ФЕДЕРАЛЬНЫЙ 107066, г. Москва, ул. А. Лукьянова, 4, корп. 8 Телефон: 263-97-75 Телефакс: 261-60-43 E-mail: gosnadzor@gosnadzor.ru 27.05.2002 № 12-06/404 На № _________________________ ┌ ┐ |

Заместителю |

Рассмотрев представленные материалы, Управление по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России согласовывает разработанный ОАО «НИИхиммаш» ОСТ 26.260.3-2001 «Сварка в химическом машиностроении. Основные положения».

Начальник управления В.C. Котельников

ОТРАСЛЕВОЙ СТАНДАРТ

|

СВАРКА В ХИМИЧЕСКОМ МАШИНОСТРОЕНИИ Основные положения ОСТ 26.260.3-2001 |

Дата введения: 01.06.2002 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на сварку изделий, работающих при температуре не ниже минус 70 °С под давлением не более 16 МПа (160 кгс/см2) или без давления (под налив), из металлических материалов, применяемых в химическом машиностроении для сварных конструкций.

Стандарт разработан с учетом действующих правил: «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03), «Правила устройства и безопасной эксплуатации технологических трубопроводов» (ПБ 03-585-03), «Правила изготовления паровых и водогрейных котлов сосудов, работающих под давлением, трубопроводов пара и горячей воды с применением сварочных технологий» (ПБ 03-164-97), «Правила аттестации сварщиков и специалистов сварочного производства» (ПБ 03-273-99), «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных» (ПБ 03-584-03).

Стандарт устанавливает основные требования к технологии сварки и предназначен для использования при проектировании, изготовлении, эксплуатации и ремонте химического оборудования и разработке технологических процессов сварки.

Применение способов сварки и сварочных материалов, не предусмотренных настоящим стандартом, а также изменение ограничений и условий применения сварочных материалов допускается по отраслевой и нормативной документации, утвержденной в установленном порядке или по согласованию со специализированной научно-исследовательской организацией по применению данного конструкционного материала в химическом машиностроении.

В стандарте приводятся требования к технологии сварки материалов марок, предусмотренных отраслевыми стандартами на сосуды и аппараты (ОСТ 26 291, ОСТ 26-01-858, ОСТ 26.260.482, ОСТ 26-01-1183, ОСТ 26-01-900) и другой аналогичной нормативной документацией по стандартизации на изделия химического машиностроения.

(Измененная редакция, Изм. № 2).

ОАО «НИИХИММАШ»

Зарегистрировано № 184 2001-11-19

Заместитель генерального директора

______________________ В.В. Раков

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты, правила и руководящие документы:

ГОСТ 8.513-84 ГСИ (Государственная система обеспечения единства измерений). Поверка средств измерений, организация и порядок проведения

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 859-78 Медь. Марки

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2424-83 Круги шлифовальные. Технические условия

ГОСТ 2603-79 Ацетон. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4233-77 Натрий хлористый. Технические условия

ГОСТ 4234-77 Калий хлористый. Технические условия

ГОСТ 5009-82 Шкурка шлифовальная тканевая. Технические условия

ГОСТ 5222-72 Проволока из кремнемарганцевой бронзы. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6032-89 Стали и сплавы коррозионностойкие. Методы испытания на стойкость против межкристаллитной коррозии

ГОСТ 6376-74 Анемометры ручные со счетным механизмом. Технические условия

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и ОТУ

ГОСТ 9467-75 Электроды покрытые, металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10561-80 Криолит искусственный технический. Технические условия

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионностойкая. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы, размеры

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

ГОСТ 16214-86 Лента поливинилхлоридная электроизоляционная с липким слоем. Технические условия

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 18143-72 Проволока из высоколегированной коррозионностойкой и жаростойкой стали. Технические условия

ГОСТ 19807-91 Титан и сплавы титановые деформируемые. Марки

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26389-84 Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением

ГОСТ 9.021-74 Алюминий и сплавы алюминиевые. Методы ускоренных испытаний на межкристаллитную коррозию

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

ПБ 03-164-97 Правила изготовления паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды с применением сварочных технологий

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

И-25 Инструкция по ручной электродуговой сварке трубопроводов и змеевиков печей из среднехромистых сталей (ВНИИНЕФТЕМАШ, 1976 г.)

ОСТ 1.90015-77 Проволока сварочная из титановых сплавов

ОСТ 5.9206-75 Флюс марки 48-ОФ-6

ОСТ 5.9244-75 Электроды покрытые металлические специального назначения для ЭДС и наплавки

ОСТ 24.948.02-99 Флюс марки ФЦ-16, ФЦ-16А, ФЦ-18, ФЦ-21

ОСТ 26-1-87 Швы сварных соединений из титана и титановых сплавов. Типы и конструктивные элементы

ОСТ 26 291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-01-858-94 Сосуды и аппараты сварные из никеля и коррозионностойких сплавов на основе никеля. Общие технические требования

ОСТ 26-01-900-76 Сосуды и аппараты медные. Общие технические условия

ОСТ 26-01-1183-82 Сосуды и аппараты алюминиевые. Общие технические условия

ОСТ 26.260.482-2003 Сосуды и аппараты сварные из титана и титановых сплавов. Общие технические условия

РТМ 26-168-81 Сварка сосудов и аппаратов из двухслойной коррозионностойкой стали

РД 24.200.15-90 Сплавы на никелевой основе. Методы определения стойкости против межкристаллитной коррозии

РДП 26-17-071-86 Правила по охране труда при электросварочных работах

ТУ 1-9-922-82 Проволока сварочная из сплавов марок ВТ1-00С, 2В, ПТ-1М

ТУ 1-9-1056-86 Проволока из титана и титановых сплавов марок ВТ1-00, ВТ1-00С, ВТ1-0, ОТ4-1, ОТ4, ВТ2св, ВТ6св, СПТ2, СП2В, ПТ7М, ВТ20-1св, ВТ20-2св общего назначения

ТУ 5.965-11238-83 Флюс марки ФП33, ФП33М

ТУ 5.965.11313-85 Электроды типа Н-3А

ТУ 6-02-707-77 Газообразный флюс марки БМ-1

ТУ 14-1-914-74 Проволока стальная сварочная марки Св-05Х30Н40М6ТБ (ЭП829)

ТУ 14-1-997-74 Проволока сварочная из жаропрочных, жаростойких, коррозионностойких сталей и сплавов

ТУ 14-1-1595-76 Проволока высоколегированная сварочная марки Св-03Х19Н15Г6М2АВ2, Св-05Х15Н9Г6AM

ТУ 14-1-2219-77 Проволока стальная сварочная марок Св-10НЮ и Св-10Х2М

ТУ 14-1-2571-78 Проволока из коррозионностойких сплавов Св-03ХН25МДГБ (ЭП978) и Св-03Х25МДГ (ЭП979)

ТУ 14-1-2795-79 Проволока стальная сварочная из коррозионностойких аустенитных марок Св-01Х18Н10 (ЭП550) и Св-01Х17Н14М2 (ЭП551)

ТУ 14-1-3013-80 Проволока стальная сварочная марки Св-03Х12Н9М2С-ВИ (ЭП569-ВИ) и Св-03Х12Н9М2СТ-ВИ (ЭП659-ВИ)

ТУ 14-1-3233-81 Проволока стальная сварочная марки Св-02Х8Н22С6 (ЭП794) ОП

ТУ 14-1-3281-81 Проволока холоднотянутая из сплавов Н68М-ВИ (ЭП983-ВИ) и Н65М-ВИ (ЭП982-ВИ) ОП

ТУ 14-1-3939-85 Проволока сварочная марки Св-01Х24Н25Г7АМ3Д (ЭК-75) ОП

ТУ 14-1-3952-85 Проволока сварочная марки 01X12Н10С6Ц ОП

ТУ 14-1-4181-86 Проволока сварочная и катанка из стали марки Св-10Х3М ускоренноохлажденной с прокатного нагрева

ТУ 14-1-4355-87 Проволока стальная сварочная из стали марок Св-08АА-ВИ, Св-08ХМАА-ВИ, Св-08ГТАА-ВИ, Св-10Х2ГМФТАА-ВИ

ТУ 14-1-4372-87 Проволока сварочная из коррозионностойкой стали марки Св-03Х24Н6АМ3 (ЗИ-130) ОП

ТУ 14-1-4727-89 Проволока холоднотянутая из сплава ХН65МВУ (ЭП760)

ТУ 14-1-4734-89 Проволока холоднотянутая из сплава ХН63МБ-ВИ (ЭП 758У-ВИ)

ТУ 14-1-4914-90 Проволока стальная сварочная из стали марок Св-10Х3ГМФТА, Св-10Х3ГМФТА-ВИ, Св-10Х3ГМФТА-ВП, Св-10Х3М1А, Св-10Х3М1А-ВИ, Св-10Х3М1А-ВП, Св-10Х3ГНМФТА

ТУ 14-1-4968-91 Проволока сварочная из сплава марок Св-08Х25Н40М7 (ЭП673), Св-08Х25Н60М10 (ЭП606), Св-08Х25Н25М3 (ЭП622), Св-36НГМТ (ЭП803)

ТУ 14-1-4981-91 Проволока стальная сварочная марок Св-06Х21Н7БТ (ЭП500), Св-08Х25Н20С3Р1 (ЭП532), Св-08Х15Н23В7Г7М2 (ЭП88), Св-08Х20Н9С2БТЮ (ЭП156), Св-01Х19Н18Г10АМ4 (ЭП690)

ТУ 14-1-4998-91 Проволока сварочная из сплава марки Св-ХН30МДБ (ЭК77)

ТУ 14-4-568-74 Электроды марки АНЖР-1

ТУ 14-4-579-75 Электроды марки ОЗЛ-24

ТУ 14-4-598-75 Электроды марки АНЖР-2

ТУ 14-4-614-75 Электроды марки ОЗА-1

ТУ 14-4-644-73 Электроды марки «Комсомолец 100»

ТУ 14-4-715-75 Электроды марки ОЗЛ-17У

ТУ 14-4-786-76 Электроды марки ОЗЛ-32

ТУ 14-4-1270-84 Электроды для сварки меди марок АНЦ/ОЗМ-2, АНЦ/ОЗН-3, АНЦ/ОЗН-4

ТУ 14-4-1276-76 Электроды марки ОЗЛ-37-2

ТУ 14-168-23-78 Электроды марки АНЖР-3У

ТУ 16.К71-087-90 Проволока медная круглая электротехническая. Технические условия

ТУ 48-4-347-75 Флюсы для сварки алюминия и алюминиевых сплавов

ТУ 48-09-221-76 Прутки из итрированного или лантанированного вольфрама

ТУ 48-19-27-77 Вольфрам лантанированный в виде прутков

ТУ 48-19-221-85 Прутки из итрированного вольфрама марки СВИ-1

ТУ 48-21-284-73 Сварочная проволока НМцАТК1-0-1,5-2,5-0,15 и НМцАТ3,0-1,5-0,6

ТУ 51-940-80 Гелий газообразный очищенный марки В

ТУ 108.1424-86 Флюс марки АНЦ-1

ТУ 1273-088-00187197-96 Электроды марки ОЗЛ-40, ОЗЛ-41

ТУ ИЭС 201-78 Флюс сварочный плавленый марки АН-9, АН-99

ТУ ИЭС 375-83 Электроды АНВ-37

ТУ ИЭС 376-83 Электроды АНВ-38

ТУ ИЭС 453-84 Флюс сварочный плавленый марки АН-90

ТУ ИЭС 461-85 Флюс керамический АНК-50. Технические условия. ОП

ТУ ИЭС 519-85 Флюс керамический марки АНК-61

(Измененная редакция, Изм. № 1, 2).

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Подготовка металла к сварке

3.1.1. Качество металла, поступающего для изготовления сварных конструкций, и его соответствие требованиям стандартов и технических условий должно быть подтверждено сертификатами или, при их отсутствии, результатами испытаний, проведенных заводом-изготовителем химического оборудования.

3.1.2. Заготовки, подлежащие сварке, должны иметь маркировку, позволяющую установить марку материала, номер плавки, а при необходимости также номер листа.

3.1.3. Применяемые способы резки заготовок и припуски на механическую обработку после резки на ножницах и термической резки в зависимости от марки материала должны соответствовать требованиям отраслевой нормативной документации по стандартизации, стандартов предприятий или производственных инструкций, утвержденных в установленном порядке.

3.2. Сварочное оборудование

3.2.1. Для выполнения сварки должны применяться сварочное оборудование и измерительная аппаратура, позволяющие обеспечить заданные настоящим стандартом режимы и надежность работы.

3.2.2. Колебания напряжения питающей сети, к которой подключено сварочное оборудование, допускается не более ±5 % от номинального значения.

3.2.3. Сварочное оборудование должно быть в исправном состоянии и снабжено контрольно-измерительными приборами (амперметрами и вольтметрами). Периодичность поверки приборов устанавливается согласно ГОСТ 8.513.

3.2.4. Для вращения изделий при выполнении круговых (кольцевых) швов применяют сварочные манипуляторы, роликовые стенды и другое специальное оборудование, обеспечивающее необходимые скорости вращения.

3.2.5. Для уменьшения деформаций свариваемых деталей рекомендуется применять кондукторы, стапели и другие специальные технологические приспособления и оснастку.

3.3. Подготовка кромок соединений под сварку

3.3.1. Подготовка кромок и сборка соединений под сварку должны производиться по рабочим чертежам и технологическому процессу, разработанному заводом-изготовителем в соответствии с требованиями государственных и отраслевых стандартов, а также другой нормативной документацией по стандартизации, утвержденной в установленном порядке.

3.3.2. Обработку кромок под сварку производят механическим способом или термической резкой. Преимущества того или другого метода определяются в каждом конкретном случае в зависимости от марки материала, формы и размеров заготовки, а также имеющегося оборудования.

Припуск на механическую обработку или шлифовку после термической резки или резки на ножницах и другими подобными способами должен быть достаточным для полного удаления всех неровностей и отклонений геометрической формы и вносимых в металл недопустимых структурных изменений.

3.3.3. При обеспечении заданных форм и размеров кромок припуск на механическую обработку после термической резки для углеродистых и низколегированных сталей (кроме сталей, склонных к подкалке 12ХМ, 15ХМ, 15Х5М, 12МХ) не является обязательным.

Для других металлов в технически обоснованных случаях термическая резка без припуска на последующую механическую обработку может быть допущена по согласованию в установленном порядке.

3.3.4. Кромки и прилегающие к ней поверхности должны быть зачищены с двух сторон на ширину не менее 20 мм. Зачистку следует производить до полного удаления ржавчины, грата и брызг после термической резки, краски, масел и других загрязнений.

При подготовке кромок для автоматической сварки под флюсом зачистка производится с каждой стороны стыка на расстояние не менее 100 мм (в зависимости от толщины металла и ширины полосы, покрываемой флюсом).

Неиспользованные во время дуговой сварки под флюсом гранулы флюса могут быть повторно применены при условии, если в зоне, покрытой флюсом, не было масла, ржавчины, отслоившейся окалины и других загрязнений или имеется надлежащее оборудование для очистки флюса и технический контроль за тем, чтобы повторно используемый флюс не уступал по качеству новому.

3.3.5. Зачистку кромок производят механическим способом (стальной щеткой из нержавеющей стали, абразивным кругом и др.).

3.3.6. Обезжиривание свариваемых кромок производят ацетоном и другими растворителями протирочным материалом из хлопчатобумажной ткани, не оставляющей ворса.

Обезжиривание растворителями является обязательным для случаев, оговоренных настоящим стандартом и другой нормативной документацией по стандартизации.

На углеродистых и низколегированных сталях допускается удаление масел газопламенными горелками (без применения растворителей), при этом ширина газопламенной обработки обезжиривания должна быть не менее 100 мм.

3.3.7. С целью предотвращения коррозии или повторного загрязнения необходимо, чтобы зачистка свариваемых кромок, сборка и сварка производилась без значительных разрывов во времени.

При обнаружении коррозии или загрязнения кромок собранного изделия необходимо провести повторную зачистку.

3.3.8. Шероховатость поверхности принимается согласно специальным требованиям, приведенным в разделах по сварке настоящего стандарта, а в случае отсутствия в них необходимых указаний параметр шероховатости должен быть не более Rz40 ГОСТ 2789.

3.4. Сборка и прихватка

3.4.1. Сборку свариваемых элементов следует производить в соответствии с технологическим процессом на стеллажах и сборочных стендах с помощью приспособлений, применение которых обеспечивает требуемое взаимное расположение деталей и ограничивает принудительную подгонку, вызывающую местный наклеп и дополнительные напряжения.

3.4.2. Закрепление деталей при сборке конструкций производят прихватками, выполняемыми электродами или проволокой соответствующих марок, предназначенных для сварки данного металла.

3.4.3. Перед прихваткой необходимо проверить правильность установленного зазора между кромками, смещение кромок и плавность перехода при разной толщине свариваемых листов в соответствии с требованиями стандартов и чертежей.

3.4.4. Длина прихватки должна составлять (2 - 5)S, но не более 100 мм, а расстояние между ними (10 - 40)S , но не более 500 мм, где S - толщина свариваемого материала.

Для разнотолщинных и разнородных материалов длина прихватки должна составлять (1 - 5)S, но не более 50 мм, а расстояние между ними (5 - 20)S, но не более 250 мм, где S - наименьшая толщина свариваемого металла.

В случае, если собранные на прихватках детали подлежат транспортированию до сварки, их количество, расположение и размеры должны быть рассчитаны на транспортировочные нагрузки, в том числе от собственного веса.

3.4.5. Прихватки рекомендуется располагать со стороны, противоположной выполнению первого прохода. Постановка прихваток на пересечении швов не допускается.

3.4.6. Прихватки должны быть тщательно очищены от шлака, проверены на отсутствие дефектов внешним осмотром. Участки, имеющие дефекты, перед сваркой необходимо удалить способом, допускаемым для данного материала.

3.4.7. При автоматической и полуавтоматической сварке продольных стыковых соединений начало и конец швов необходимо выводить на технологические планки, которые следует прихватывать или приваривать ручной дуговой сваркой.

Рекомендуемый размер планок 100´100 мм, толщиной, равной толщине свариваемого металла и при необходимости с той же разделкой, что и свариваемое изделие.

3.4.8. Сборку изделия под электрошлаковую сварку следует производить при помощи сборочных элементов, привариваемых к собираемым деталям:

- монтажных скоб;

- монтажных пластин (расплавляемых);

- монтажных вставок (удаляемых);

- технологических планок;

- вводных (карманов) и выводных планок.

3.4.9. Монтажные скобы и вставки должны быть изготовлены из материалов того же типа, а монтажные пластины, вводные и выводные планки из материала той же марки, что и свариваемые детали.

Допускается применение скоб, вводных и выводных планок, используемых при сварке изделий из углеродистых и низколегированных сталей, из стали марки Ст3.

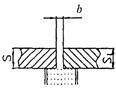

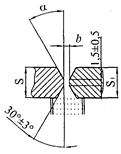

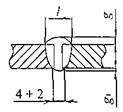

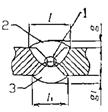

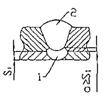

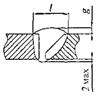

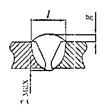

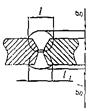

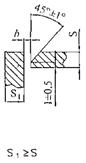

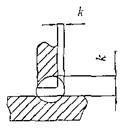

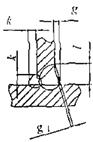

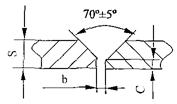

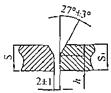

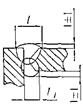

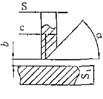

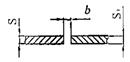

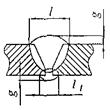

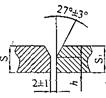

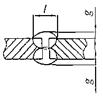

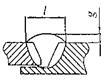

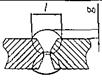

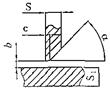

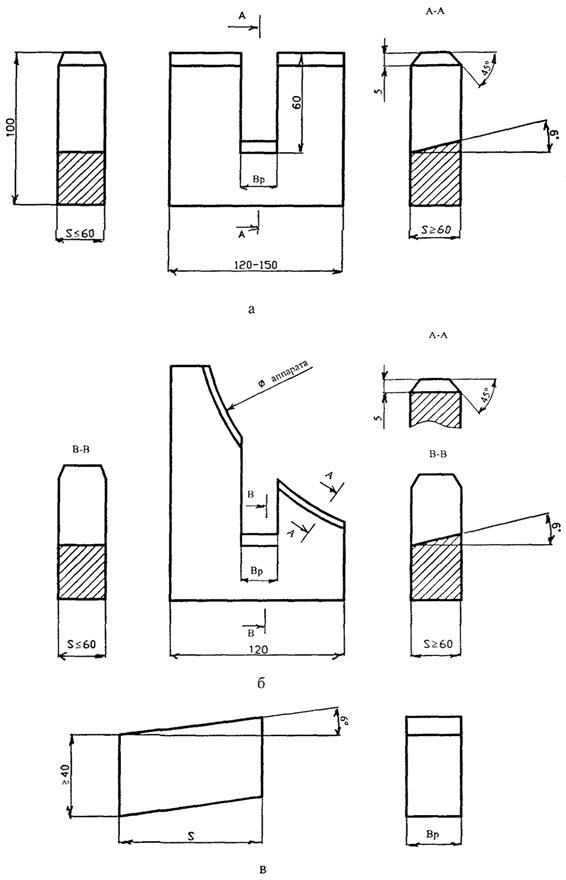

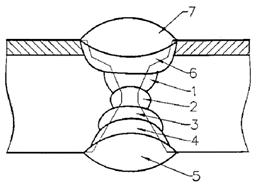

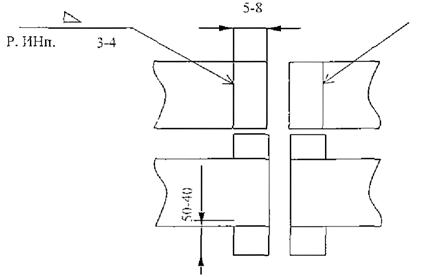

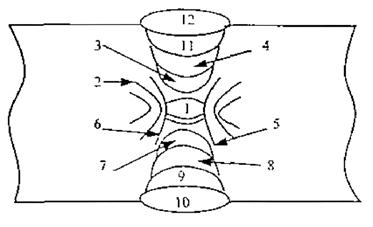

3.4.10. Монтажные скобы служат для фиксирования собираемых деталей, а также могут быть использованы для удержания медных подкладок формирующих шов. Скобы устанавливают и приваривают, как правило, с одной стороны стыка, противоположной размещению сварочного автомата. Рекомендуемые конструкции и размеры скоб в зависимости от толщины свариваемого металла приведены на рисунке 1. Толщину скобы S рекомендуется принимать равной 50 - 60 мм или толщине свариваемого металла, но не более 80 мм.

3.4.11. Толщину сборочных элементов, размеры и расположение швов, которыми они привариваются, выбирают исходя из условий обеспечения прочности сборки на время выполнения транспортных, установочных и технологических операций.

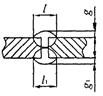

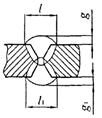

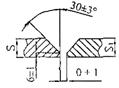

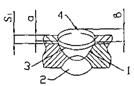

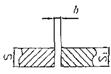

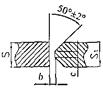

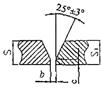

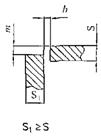

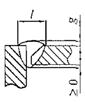

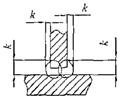

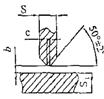

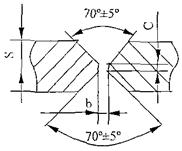

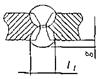

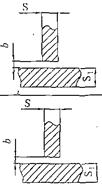

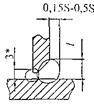

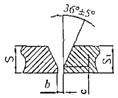

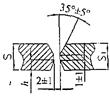

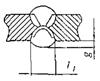

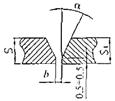

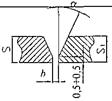

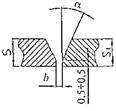

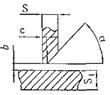

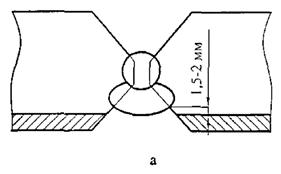

3.4.12. Для предотвращения увода кромок в процессе сварки и соответственного изменения зазора при постоянной его величине рекомендуется использовать монтажные пластины (расплавляемые) или монтажные вставки (удаляемые). Расплавляемые пластины устанавливают преимущественно на прямолинейных стыках, удаляемые вставки - на кольцевых. Рекомендуемая форма и размеры пластин и вставок приведены на рисунке 2. Ширину вставки S1 определяют с учетом последующей обработки.

Рекомендуется принимать S1 = S - 15, где S - толщина свариваемого материала.

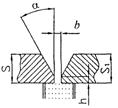

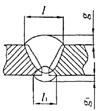

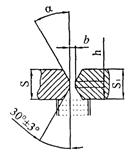

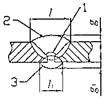

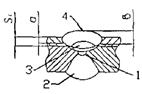

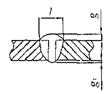

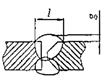

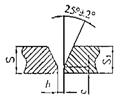

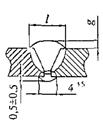

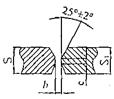

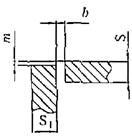

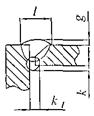

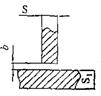

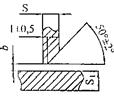

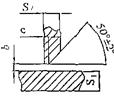

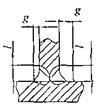

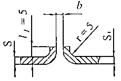

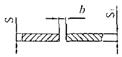

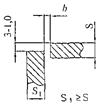

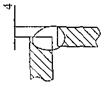

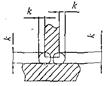

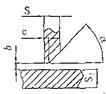

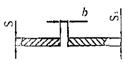

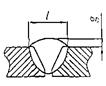

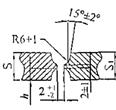

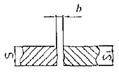

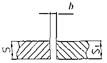

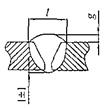

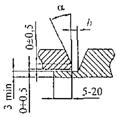

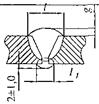

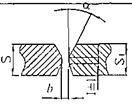

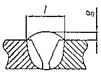

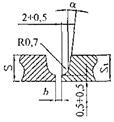

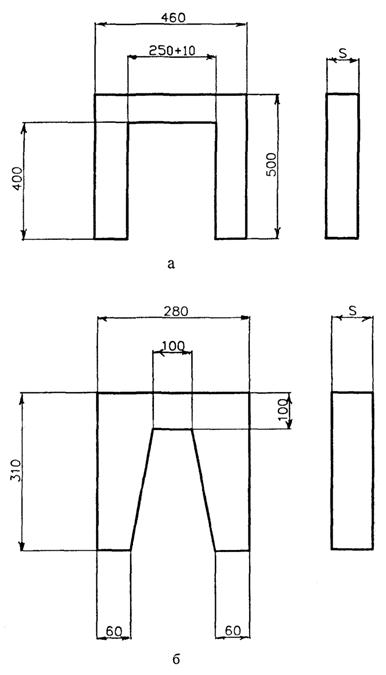

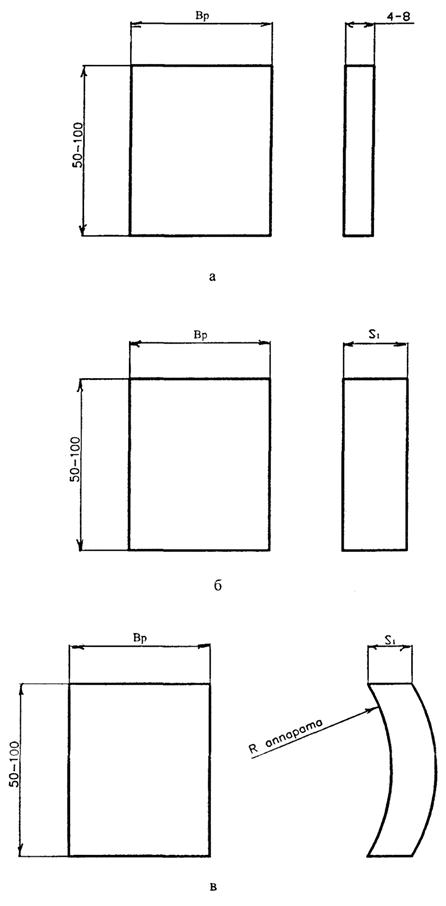

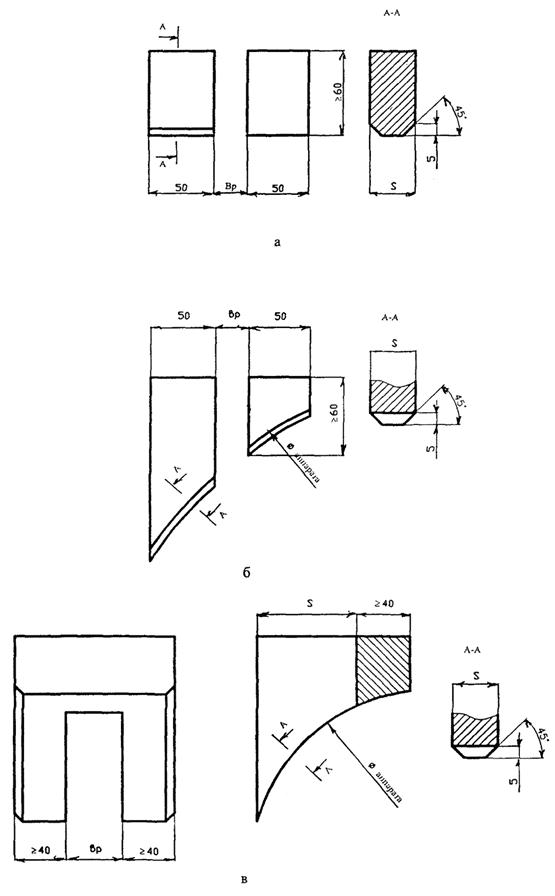

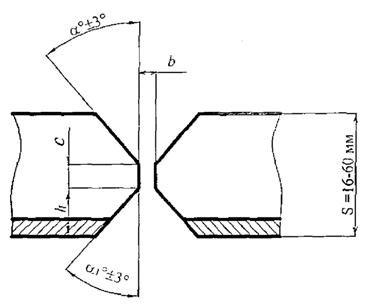

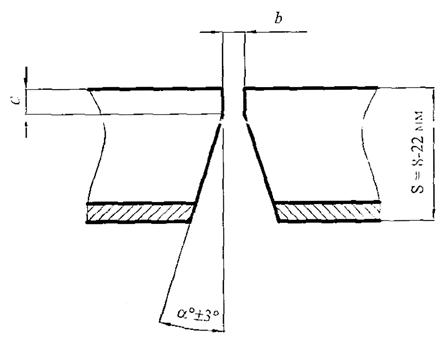

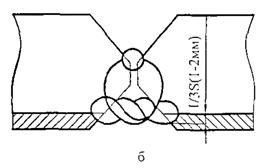

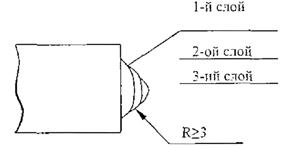

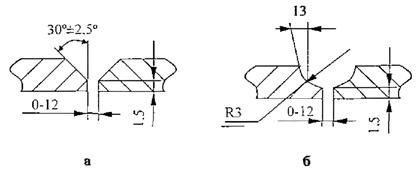

3.4.13. Технологические планки служат для вывода начала и конца сварного шва, в которых возможно образование дефектов, за пределы сварного шва изделия. Рекомендуемые конструкции и размеры технологических планок приведены на рисунках 3 и 4. Толщина S принимается равной толщине свариваемого металла.

3.4.14. Допускаются другие виды конструкции и размеры сборочных элементов при условии обеспечения нормального выполнения сварочного процесса и безопасности работ.

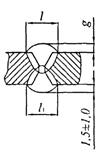

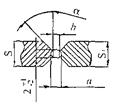

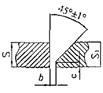

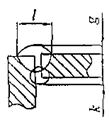

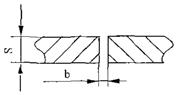

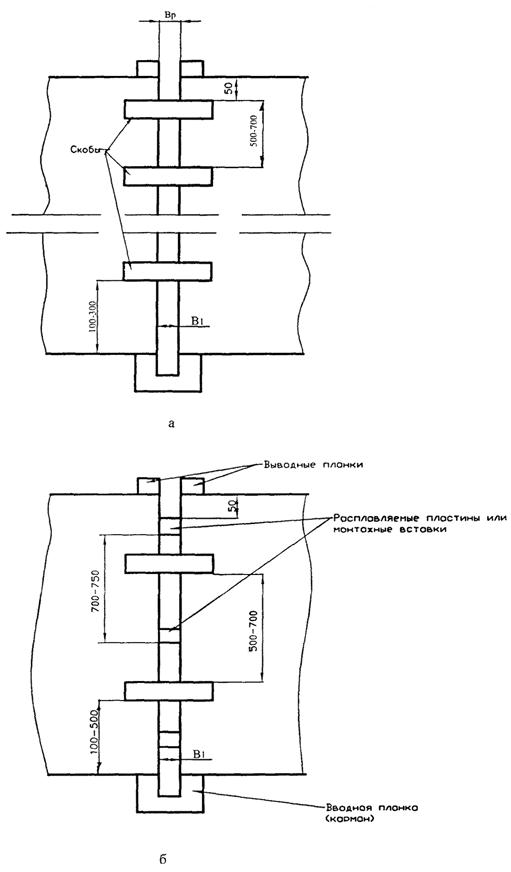

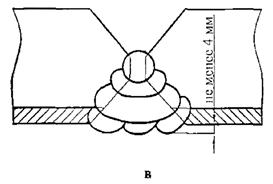

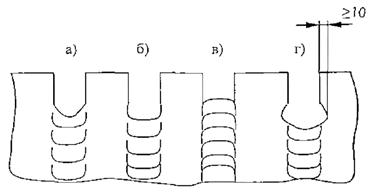

3.4.15. Сборка с установкой монтажных пластин или вставок производится с постоянным зазором, а сборка без монтажных пластин или вставок с переменным зазором (рисунок 5).

3.4.16. Постоянный зазор и начальная величина переменного зазора (B1) определяется по формуле:

B1 = Вр + К1

где: Вр - расчетный зазор, мм;

К1 - припуск на усадку шва, мм (ориентировочно 4 - 6 мм).

3.4.17. Конечную величину переменного зазора В2 определяют по формуле:

В = В2 + К2Lш

где: В2 - начальный зазор, мм;

К2 - припуск на свод кромок, мм (ориентировочно 2 - 5 мм на 1 м шва);

Lш - длина шва, м.

Расчетные значения припуска на усадку шва К1 и припуска на свод кромок К2 при электрошлаковой сварке с крошкой уменьшается пропорционально увеличению скорости сварки.

3.4.18. При сборке и прихватке в первую очередь рекомендуется в зазор между свариваемыми кромками вваривать монтажные пластины или вставки заподлицо с поверхностью свариваемых элементов.

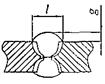

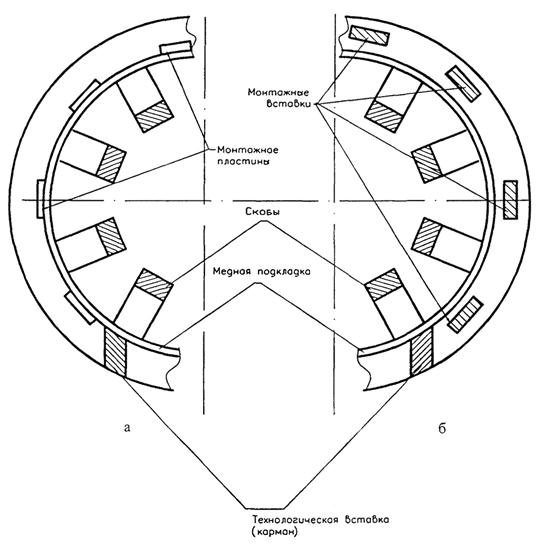

3.4.19. Сборку кольцевых стыков обечаек под электрошлаковую сварку выполняют в соответствии с рисунком 6. В зазор между свариваемыми кромками устанавливают монтажные вставки или пластины, или вводную планку.

Монтажные скобы и монтажные пластины устанавливают с внутренней поверхности кольцевого шва, сборку кольцевых стыков производят с постоянным зазором.

3.4.20. Сборку и прихватку сегментов фланцев и колец под электрошлаковую сварку следует производить при помощи монтажных скоб с постановкой монтажной пластины или без них. В начале и конце стыка прихватывают технологические планки.

Допускается установка с двух сторон только выводных технологических планок, а также их замена специальными охлаждаемыми или керамическими устройствами для удержания сварочной ванны.

3.4.21. При толщине фланцев до 60 мм и диаметре до 1000 мм необходимо устанавливать по одной монтажной пластине на каждый стык.

Для толщин фланцев и колец свыше 60 мм или диаметре более 1000 мм устанавливают по две монтажные пластины на каждый стык.

S - толщина, мм

Рисунок 1 - Типы монтажных скоб для электрошлаковой сварки

а - при любой толщине свариваемого металла; б - при толщине свариваемого металла менее 60 мм и ограниченных габаритах заднего ползуна автомата

S1 - ширина вставки, мм; S1 = S - 15, где S - толщина свариваемого металла, мм; Вр - расчетный зазор, мм

Рисунок 2 - Форма и размеры монтажных пластин и вставок

а - расплавляемые пластины; б - удаляемые вставки для прямолинейных и кольцевых стыков; в - удаляемые вставки для кольцевых стыков

Вр - расчетный зазор, мм; S = толщине свариваемого металла, мм

Рисунок 3 - Форма и размеры технологических планок

а - для прямолинейных стыковых швов; б - для стыковых швов с криволинейным торцем; в - для кольцевых швов

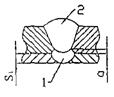

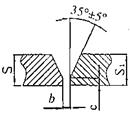

S = толщине свариваемого металла, мм; Вр - расчетный зазор, мм

Рисунок 4 - Конструкция и размеры выводных технологических планок

а - для прямолинейных стыков швов; б - для стыковых швов с криволинейным торцем; в - для кольцевых швов

B1 - начальный зазор, мм; Вр - расчетный зазор, мм

Рисунок 5 - Схема сборки прямолинейных стыков

а - без монтажных пластин или вставок с переменным зазором; б - с монтажными пластинами или вставками с постоянным зазором

Рисунок 6 - Схема сборки кольцевых стыков

а - с монтажными пластинами; б - с монтажными вставками

3.5. Сварочные материалы

3.5.1. Применяемые сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) должны соответствовать требованиям технических условий или стандартов на их поставку, что должно быть подтверждено сертификатом.

3.5.2. Поступающие на предприятия сварочные материалы до запуска в производство должны быть приняты отделом технического контроля.

3.5.2.1. При приемке электродов проверяются:

1) наличие сертификатов на поставленную партию электродов;

2) наличие ярлыков на упаковке и соответствия их данных данным сертификатов;

3) соответствие качества электродов требованиям ГОСТ 9466 по предельным отклонениям длины, кривизны, состояния поверхности покрытия (риски, задиры, вмятины, поры, шероховатость, оголенность стержня и т.п.), а также эксцентриситету покрытия;

4) проверку сварочно-технологических свойств электродов потребителю следует выполнять только при наличии претензии к качеству электродов или отсутствии сертификатов.

В случае несоответствия данных сертификата данным ярлыка и в других обоснованных случаях завод-потребитель должен производить контрольную проверку качества электродов согласно требованиям стандартов или технических условий.

3.5.2.2. При приемке сварочной проволоки проверяется:

1) наличие сертификатов на поставленную проволоку и соответствие его данных требованиям ГОСТ 2246 или технических условий;

2) наличие бирок на мотках и соответствие их данных сертификатам;

3) состояние поверхности проволоки и его соответствие ГОСТ 2246 или технических условий.

В случае несоответствия данных сертификата данным бирки или отсутствия сертификата завод-потребитель должен провести анализ химического состава сварочной проволоки, а при необходимости - испытание наплавленного металла или металла шва в соответствии требованиям ГОСТ 2246 или технических условий.

3.5.2.3. При приемке флюса проверяется:

- наличие сертификата на поставленный флюс и соответствие его данных требованиям стандарта или технических условий;

- наличие ярлыков на мешках или другой таре и соответствие их данных сертификатам;

- сохранность упаковки.

В случае несоответствия данных сертификата данным ярлыков завод-потребитель должен проводить испытания сварочного флюса в соответствии с ГОСТ 9087.

3.5.2.4. При приемке защитного газа проверяется:

- наличие сертификата на поставленный защитный газ;

- наличие ярлыков на баллонах и соответствие их данных сертификатам;

- чистота защитного газа по сертификатам.

Перед использованием каждого нового баллона производится пробная наплавка валика длиной 100 - 200 мм на пластину с последующим визуальным контролем на отсутствие недопустимых дефектов или на «технологическое пятно» путем расплавления пятна Æ 15 - 20 мм.

3.5.3. Подготовленные к сварке сварочные материалы следует хранить в сушильных шкафах при температуре 50 - 80 °С или в сухих отапливаемых помещениях при температуре не ниже плюс 18 °С в условиях, предохраняющих их от загрязнения, ржавления, увлажнения и механических повреждений. Относительная влажность воздуха - не более 50 %. Организация хранения, подготовки и контроля сварочных материалов должна соответствовать требованиям отраслевой нормативной документации по стандартизации на эти процессы, утвержденные в установленном порядке.

3.5.4. Использование электродов и флюсов в случае нарушения условий хранения, установленных в п. 3.5.3. не допускается.

Применение этих материалов разрешается только после проведения повторной прокалки по режимам согласно паспортам, техническим условиям и другой нормативной документации и проверке сварочно-технологических свойств электродов по ГОСТ 9466 и флюсов по ГОСТ 9087.

3.5.5. Сварочная проволока должна быть ровной, без перегибов, на ее поверхности не должно быть трещин, окалины, масел, следов коррозии и других загрязнений.

3.5.6. Очистку, прокалку, маркировку, упаковку, хранение и выдачу сварочных материалов следует организовать так, чтобы исключить возможность перепутывания различных марок и партий.

3.6. Квалификация сварщиков и специалистов

3.6.1. К выполнению сварочных работ допускаются рабочие, имеющие квалификацию сварщика и прошедшие практические испытания по программе завода-изготовителя, включающей особенности сварки конкретных марок сталей и сплавов.

К выполнению сварочных работ при изготовлении, ремонте и монтаже оборудования, подведомственному Госгортехнадзору РФ, допускаются только сварщики I уровня аттестованные по Правилам ПБ 03-273-99.

3.6.2. К руководству сварочными работами допускаются специалисты сварочного производства II, III и IV уровней, а также инженерно-технические работники, изучившие положения настоящего стандарта, технологические инструкции и другую действующую нормативную документацию по сварке данного металла.

3.6.3. Аттестованные по Правилам ПБ 03-273-99 сварщики и специалисты сварочного производства допускаются к выполнению тех видов деятельности, которые указаны в их аттестационных удостоверениях.

3.7. Условия выполнения сварочных работ

3.7.1. Сварка должна производиться по технологическим процессам, стандартам предприятия или производственным инструкциям, разработанным на основании чертежей, настоящего стандарта и другой технологической документации с учетом требований отраслевых стандартов на сосуды и аппараты сварные из соответствующих материалов (ОСТ 26 291 и др.).

Применяемые при изготовлении сосудов и аппаратов, подведомственных Госгортехнадзору России, технологии сварки должны подвергаться аттестации в соответствии с требованиями ПБ 03-164-97. Указанные Правила определяют порядок и методику проведения аттестации с целью получения разрешения органов надзора на применение предприятием технологии сварки.

3.7.2. Аттестация технологии выполнения сварных соединений подразделяется на исследовательскую и производственную.

3.7.3. Исследовательскую аттестацию проводят специализированные научно-исследовательские организации при подготовке к внедрению новых технологий из сталей и сплавов ранее не применяемых в отрасли, с целью определения характеристик сварных соединений, необходимых для расчетов при проектировании и для обеспечения безопасной эксплуатации изделий подведомственных Госгортехнадзору России.

3.7.4. Технологии сварки, регламентированные действующей нормативной документацией, в т.ч. настоящим отраслевым стандартом, согласованной Госгортехнадзором России и применявшиеся до введения Правил ПБ 03-164-97, считаются прошедшими исследовательскую аттестацию и не требуют получения разрешения на их применение.

3.7.5. Производственную аттестацию осуществляет каждое предприятие. По ее результатам региональным органом Госгортехнадзора России разрешается конкретному предприятию применение аттестованной технологии в установленном Правилами ПБ 03-164-97 порядке.

3.7.6. Сварочные работы при изготовлении сосудов и аппаратов должны выполняться в закрытых помещениях при температуре не ниже 0 °С.

Сварочные работы на открытых площадках разрешается производить при температуре, указанной в отраслевых стандартах и другой документации на изделия из соответствующих материалов.

3.7.7. При выборе вида сварки следует предусматривать максимальное применение ее механизированных методов как наиболее экономичных. Для тонких изделий (толщиной менее 5 мм) целесообразность применения автоматической сварки следует определять в каждом конкретном случае, в зависимости от серийности изделий, наличия оснастки и других условий.

3.7.8. Криволинейные швы и швы малой протяженности, расположенные в нижнем положении, и швы, автоматическая сварка которых невозможна или нерациональна, рекомендуется выполнять полуавтоматической сваркой под флюсом или в защитном газе. Те же швы, расположенные в других пространственных положениях, рекомендуется выполнять полуавтоматической сваркой в среде защитного газа или ручной электродуговой сваркой.

3.7.9. Сварку аппаратуры надлежит производить только после контроля качества сборки.

3.7.10. Режимы сварки, предусмотренные настоящим стандартом, допускается уточнять применительно к конкретным производственным условиям, сварочному оборудованию и конструктивным особенностями изделий.

3.7.11. При сварке швов стыковых, тавровых и угловых соединений должны соблюдаться следующие требования:

- режимы сварки проверять на пробных пластинах той же толщины, из материала того же типа, что и свариваемые детали;

- при многослойной сварке швов стыковых соединений не допускается совмещение кратеров в одном сечении (участке);

- при многослойной сварке наложение каждого последующего слоя рекомендуется производить (после тщательной зачистки предыдущего от шлака) в обратном направлении;

- при многослойной сварке кольцевых швов толстостенных изделий остановки для изменения направления сварки нежелательны из-за увеличения количества кратеров и снижения производительности;

- в случае обрыва дуги перед возобновлением сварки кратер шва и прилегающий к нему участок шва на расстоянии 10 - 25 мм должны быть очищены от шлака. При этом зажигание дуги после перерыва сварки производится на ранее выполненном шве на расстоянии 10 - 20 мм от кратера этого шва;

- в случае образования прожогов при выполнении первого шва двусторонней автоматической сваркой их рекомендуется удалять механическим, газопламенным или газоэлектрическим способом с последующей механической зачисткой по нормам для данного материала;

- при двусторонней полуавтоматической и ручной сварке рекомендуется первый шов выполнять со стороны, противоположной прихваткам. В случае удаления корня шва прихватки тоже удаляются;

- по окончании сварки металл шва и прилегающие к нему участки должны быть зачищены от шлака и брызг.

(Измененная редакция, Изм. № 2).

3.7.12. Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнившего эти швы. Клейма наносятся способом, обеспечивающим их сохранность на весь период эксплуатации изделия в соответствии с ОСТ 26 291 или другой нормативной документацией.

3.8. Указания по технологии электрошлаковой сварки

3.8.1. Электрошлаковую сварку следует выполнять преимущественно в вертикальном положении. Допускается сварка наклонных швов под углом не более 45° к вертикали.

3.8.2. Для удержания ванны расплавленного металла и шлака и формирования наружной поверхности шва необходимо применять медные охлаждаемые ползуны и накладки, которые фиксируют с помощью клиньев, электромагнитов, пневмоприжимом и др. Перед началом электрошлаковой сварки и в процессе сварки, накладки и ползуны должны быть плотно прижаты к поверхности карманов и свариваемых деталей. При необходимости места прилегания промазывают асбестом или глиной.

3.8.3. При настройке сварочного аппарата положение электродной проволоки в зазоре между свариваемыми кромками регулируют с помощью механизмов вертикального и поперечного перемещения сварочного автомата с таким расчетом, чтобы электрод находился посередине стыка, а его вылет составлял 65 - 70 мм или соответствовал данным табличных режимов.

3.8.4. Электрошлаковую сварку продольных и кольцевых швов, а также фланцев следует начинать и заканчивать на технологических планках, прихваченных предварительно заподлицо с наружной поверхностью.

3.8.5. Электрошлаковый процесс начинают с дугового под флюсом. По мере расплавления флюса и образования шлаковой ванны дуга шунтируется и дуговой процесс переходит в электрошлаковый.

3.8.6. Электрошлаковую сварку продольных швов выполняют одним или несколькими проволочными или пластинчатыми электродами, а также плавящимся мундштуком. Сварку плавящимся мундштуком можно рассматривать как комбинацию процессов сварки проволочными и пластинчатыми электродами. В этом случае в зазор между свариваемыми деталями вводится мундштук, остающийся в процессе сварки неподвижным. Сварку плавящимся мундштуком следует применять для выполнения фигурных и криволинейных швов, а также швов большой толщины.

3.8.7. При сварке соединений одной проволокой производят перемещения электрода по глубине разделки стыка. В случае использования двух проволок и более сварку выполняют преимущественно без поперечных перемещений электрода. При электрошлаковой сварке с колебаниями время выдержки у ползунов устанавливают в пределах 6 - 8 с.

3.8.8. Электрошлаковую сварку пластинчатым электродом рекомендуется применять для соединения сравнительно коротких прямоугольных деталей большой толщины. При этом применяют один или несколько пластинчатых электродов.

3.8.9. Приведенные в настоящем стандарте режимы сварки следует корректировать на минимальные сварочные токи, обеспечивающие устойчивый электрошлаковый процесс и необходимое проплавление кромок.

3.8.10. Электрошлаковую сварку соединения производят без перерыва во избежание образования дефектов.

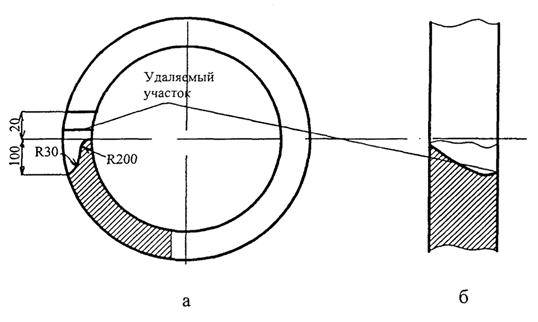

3.8.11. В случае вынужденных остановок процесса электрошлаковой сварки, его продолжение следует производить на специально подготовленном торце шва (рисунок 7). Сварку начинают одним электродом без колебаний. По мере заполнения подготовленного фигурного участка сварку производят с поперечными колебаниями двумя и более проволоками.

а - кольцевой шов; б - стыковой шов

Рисунок 7 - Подготовка под сварку при вынужденных остановках

а, б - при толщине металла соответственно 36 - 100 и более 100 мм; 1, 2 - начало и конец сварки соответственно

Рисунок 8 - Схема замыкания кольцевого шва

3.8.12. При завершении электрошлаковой сварки на выходе из стыка скорость подачи электрода необходимо убавить, снизив тем самым силу сварочного тока.

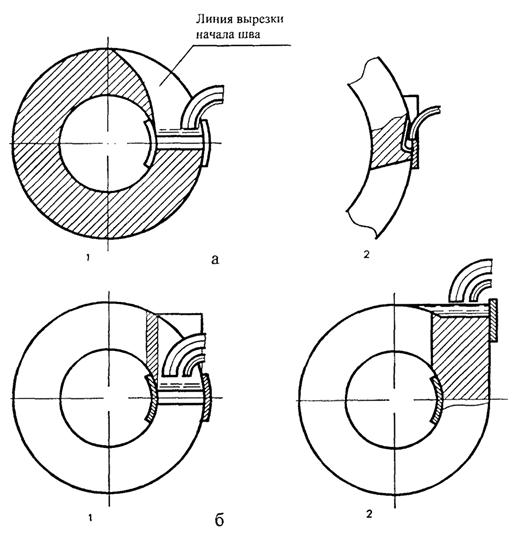

3.8.13. В процессе сварки кольцевых соединений начальный участок шва вырезают по специальному шаблону механическим или термическим способом с последующей зачисткой для обеспечения замыкания начального и конечного участка (рисунок 8). Замыкание кольцевого шва должно быть удалено от мест пересечения с продольными швами.

3.8.14. Для предотвращения возможного переливания металла к наружной поверхности изделия (из-за различия линейных скоростей внутренних и наружных участков стыка) при электрошлаковой сварке кольцевых стыков толстостенных изделий скорость подачи электродов должна быть пропорциональна средней скорости соответствующих участков.

4. СВАРКА УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

4.1. Ручная дуговая сварка

4.1.1. Конструктивные элементы кромок, подготовленных под сварку, типы и размеры швов сварных соединений должны соответствовать ГОСТ 5264, ГОСТ 11534, для труб - ГОСТ 16037 или другой действующей нормативной технической документации и чертежам. Применение других типов сварных швов, удовлетворяющих требованиям ОСТ 26 291, допускается по согласованию со специализированной научно-исследовательской организацией.

(Измененная редакция, Изм. № 2).

4.1.2. В зависимости от марки стали и требований, предъявляемых к изделиям, сварка должна быть выполнена электродами, указанными в табл. 1. Нижний температурный предел эксплуатации сварных соединений определяется обеспечением стабильного значения ударной вязкости не ниже норм, установленных техническими условиями (стандартами) на изделие, а верхний температурный предел - допустимой температурной областью применения стали, что устанавливается техническими условиями (стандартами) на изделие или определяется статистическими результатами испытаний.

4.1.3. Диаметр электрода необходимо выбирать в зависимости от толщины металла и номера прохода при многослойной сварке. Для первого прохода рекомендуется диаметр электрода не более 3,0 мм, для последующих - 3,0 - 6,0 мм.

4.1.4. Режимы ручной дуговой сварки углеродистых и низколегированных сталей в зависимости от диаметра и марок электродов приведены в табл. 2 - в нижнем положении; в потолочном и вертикальном - ток на 10 - 20 % ниже.

4.1.5. Сварку следует производить электродами марок УОНИ-13/45, УП-1/45, УОНИ-13/55, УП-1/55 короткой дугой методом опирания; марки АНО-17 - короткой дугой методом опирания либо дугой средней длины (в последнем случае достигается лучшее формирование шва); марок МР-3, ОЗС-4 и ОЗС-12 - как короткой, так и средней дугой.

Таблица 1. Электроды для сварки углеродистых и низколегированных сталей

|

Марка свариваемой стали |

Типы электродов по ГОСТ 9467 или наплавленного металла |

Минимальная температура стенки сосуда |

|

Ст3кп Ст3пс Ст3сп Ст3Гпс; 18Гпс 10; 15; 20 15К; 16К 18К; 20К; 20Л |

Э421} Э46 |

Не ниже минус 15 °С. |

|

Э42А1} Э46А Э50А |

Не ниже минус 30 °С. Не ниже минус 40 °С (для сосудов работающих без давления). |

|

|

22К; 25Л |

Э46А Э50А |

Не ниже минус 20 °С. |

|

16ГС; 09ХГ2НАБ4 09Г2 09Г2СА 10Г2 10Г2С1 17ГС 17Г1С 15Г2СФ 09Г2ФБ 20ЮЧ |

Э50А Э55 Э60 ВП-4 |

Не ниже минус 40 °С. |

|

09Г2С 09Г2СЮЧ 09Г2БТ 10Г2БТ; 10Г2 10Г2ФБ; 10Г2С1 |

Э50А |

Не ниже минус 60 °С. От минус 61 до минус 70 °С после нормализации |

|

10ХСНД 15ХСНД |

Э50А |

Не ниже минус 40 °С. |

|

10Х2ГНМ 09ХГ2НАБЧ2) 10Х2М1А 10Х2М1АА; 16ГМЮЧ |

Э-05Х2М Э-09МХ Э-09Х1М |

Не ниже 0 °С. |

|

10Х2МФА2) 12Х2МФА 15Х2МФАА 15Х2НМФА2) |

Н-3А Э-09Х1МФ Э-10Х5МФ |

Не ниже 0 °С. |

|

09Г2С; 10Г2 10Г2С1 09Г2СЮЧ |

10ГН 10ГНМ |

Не ниже минус 70 °С. |

|

1) По разрешению главного сварщика допускается замена электродов Э42, Э42А, Э46, Э46А электродами Э50А при условии положительных результатов контрольных испытаний сварных соединений. 2) Сварка с подогревом и последующей термообработкой непосредственно после сварки. ПРИМЕЧАНИЯ: 1) Без индекса «Э» условно указаны типы электродов, не предусмотренные ГОСТ 9467. Марки электродов типов без индекса «Э» принимаются по рекомендациям специализированной научно-исследовательской организации. Марка электрода типа Н-3А принимается по ТУ 5.965-11313. 2) Электроды типа Э42 и Э46 для сварки сосудов, предназначенных для работы в средах, вызывающих коррозионное растрескивание, применяются по согласованию со специализированной научно-исследовательской организацией. 3) Необходимость подогрева для предотвращения трещин при сварке малоуглеродистых, низколегированных марганцовистых и марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода в стали и других факторов определяется технологией предприятия-изготовителя сосуда. При сварке хромомолибденовых, хромомолибденованадиевых и хромомолибденованадиевовольфрамовых сталей требуются специальные меры (подогрев, термообработка и др.). |

||

Таблица 2. Режимы ручной сварки углеродистых и низколегированных сталей с применением отдельных типов электродов

|

Типы электродов по ГОСТ 9467 |

Марка электродов |

Диаметр электродов, мм |

Сварочный ток, А |

Род тока |

|

Э-42 |

АНО-17 |

4 |

160 - 210 |

Постоянный ток, любая полярность или переменный ток |

|

5 |

190 - 280 |

|||

|

6 |

270 - 360 |

|||

|

Э42А |

УОНИ-13/45 |

2 |

45 - 65 |

Постоянный ток, обратная полярность |

|

3 |

80 - 100 |

|||

|

4 |

130 - 160 |

|||

|

5 |

170 - 200 |

|||

|

6 |

210 - 240 |

|||

|

УП-1/45 |

2 |

45 - 65 |

Постоянный ток, обратная полярность или переменный ток |

|

|

3 |

100 - 130 |

|||

|

4 |

140 - 160 |

|||

|

5 |

160 - 250 |

|||

|

Э46 |

МР-3 |

4 |

160 - 200 |

Постоянный ток, обратная полярность или переменный ток |

|

5 |

180 - 260 |

|||

|

6 |

280 - 320 |

|||

|

ОЗС-4 |

3 |

90 - 100 |

Постоянный ток, любая полярность или переменный ток |

|

|

4 |

160 - 180 |

|||

|

5 |

200 - 250 |

|||

|

6 |

250 - 300 |

|||

|

Э50А |

УОНИ-13/55 |

3 |

80 - 100 |

Постоянный ток, обратная полярность |

|

4 |

130 - 160 |

|||

|

5 |

170 - 200 |

|||

|

6 |

210 - 240 |

|||

|

УП-1/55 |

3 |

90 - 120 |

Постоянный ток, обратная полярность или переменный ток |

|

|

4 |

140 - 160 |

|||

|

5 |

160 - 250 |

|||

|

6 |

280 - 350 |

|||

|

ОЗС-29 |

3 |

80 - 100 |

Постоянный ток, обратная полярность |

|

|

4 |

120 - 150 |

|||

|

5 |

150 - 180 |

|||

|

Э55 |

ОЗС/ВНИИСТ-27 |

3 |

90 - 110 |

Постоянный ток, обратная полярность |

|

4 |

130 - 150 |

|||

|

Э60 |

ОЗС-24М |

3 |

90 - 110 |

Постоянный ток, обратная полярность |

|

4 |

130 - 150 |

|||

|

ПРИМЕЧАНИЯ: 1. Режимы дуговой сварки углеродистых и низколегированных сталей электродами, не указанными в табл. 2, выбираются в соответствии с паспортными данными этих электродов. 2. Сварочный ток - для всех пространственных положений. |

||||

4.2. Автоматическая дуговая сварка

4.2.1. Конструктивные элементы подготовленных кромок под сварку, типы и размеры швов сварных соединений должны соответствовать ГОСТ 8713, ГОСТ 11533, для труб - ГОСТ 16037 или другой действующей нормативной документации и чертежам.

4.2.2. Типы сварных швов корпусов аппаратов для преимущественного применения в зависимости от толщины стенки приведены в табл. 3.

Таблица 3. Типы сварных швов для корпусов аппаратов из углеродистых и низколегированных сталей

|

Вид соединения |

Толщина стенки, мм |

Тип шва по ГОСТ 8713 |

|

|

Характеристика |

Условное обозначение |

||

|

Продольные стыки обечаек, патрубков и т.п. элементов |

2 - 10 |

Односторонний без скоса кромок на флюсовой подушке или медной подкладке |

С4 |

|

8 - 24 |

То же, со скосом двух кромок |

С18 |

|

|

Стыки плоских листовых заготовок (карт) |

2 - 321) |

Двусторонний без скоса кромок с предварительным наложением подварочного шва («на весу») без подварочного шва и на флюсовой подушке |

С7 С4 С30 С29 |

|

14 - 321) |

То же с односторонним скосом двух кромок |

С21 С33 |

|

|

Кольцевые стыки обечаек труб и т.п. элементов |

24 - 160 |

То же с криволинейным скосом двух кромок |

С23 С40 |

|

16 - 60 |

То же с двумя скосами двух кромок |

С25 С38 С39 |

|

|

50 - 160 |

То же с двумя криволинейными скосами двух кромок |

С26 |

|

|

2 - 12 |

Односторонний без скоса кромок на стальной подкладке |

С5 |

|

|

8 - 30 |

То же со скосом двух кромок |

С19 |

|

|

16 - 50 |

То же с криволинейным скосом |

С34 |

|

|

Кольцевые стыки днищ с обечайками и др. элементов разной толщины |

8 - 30 |

Односторонний замковый со скосом двух кромок |

С20 |

|

16 - 50 |

То же с криволинейным скосом двух кромок |

С35 |

|

|

1) В отдельных случаях при толщине более 32 мм нестандартные швы выполняются по специальной технологии. |

|||

4.2.3. При автоматической дуговой сварке применяют проволоку и флюсы, указанные в таблице 4.

4.2.4. Собранные под сварку детали и сборочные единицы прихватывают электродами, которые применяются для ручной дуговой сварки данной стали (см. табл. 1).

Таблица 4. Рекомендуемые сварочные материалы для автоматической сварки под флюсом углеродистых и низколегированных сталей

|

Марка свариваемой стали |

Сварочные материалы |

Минимальная температура стенки сосуда |

|

|

Марка проволоки по ГОСТ 2246 |

Марка флюса по ГОСТ 9087 |

||

|

Ст3кп Ст3пс Ст3сп Ст3Гпс 10, 20 15К; 16К 18К; 20К; 22К |

Св-08 Св-08А |

АН-348А ОСЦ-45; ОСЦ-45М АН-43 АН-60 ФЦ-16 |

Не ниже минус 20 °С |

|

Св-08ГА Св-10ГА |

Не ниже минус 30 °С; Не ниже минус 40 °С для сосудов работающих без давления |

||

|

20ЮЧ |

Св-10НЮ |

АН-22; АН-47 |

Не ниже минус 40 °С |

|

09Г2 09Г2С 10Г2С1 10Г2 14Г2 17ГС 17Г1С 16ГС; 10ХСНД |

Св-08ГА Св-10ГА Св-10Г2 Св-08ГС |

АН-348А ОСЦ-45; ОСЦ-45М АН-22; АН-47 АН-60 ФЦ-16 |

Не ниже минус 30 °С при любой толщине; Не ниже минус 40 °С при толщине металла не более 24 мм |

|

17ГС 17Г1С 16ГС 10Г2; 10ХСНД |

Св-08ГА Св-08ГС Св-08Г2С Св-10НМА Св-10НЮ |

АН-348А АН-22 АН-43 АН-47 АН-60 ФЦ-16 |

Не ниже минус 40 °С при любой толщине металла при условии выполнения многослойной сварки или в сочетании с проволоками Св-10НМА; Св-10НЮ |

|

15Г2СФ |

Св-10ГА Св-08ГС Св-10НМА Св-10Г2 |

ОСЦ-45, ОСЦ-45М АН-22 АН-348А АН-43, АН-60 ФЦ-16 |

Не ниже минус 40 °С |

|

16ГМЮЧ |

Св-08ХМ Св-10Х2М Св-04Х2МА |

АН-348А АН-22 АН-17М |

Не ниже 0 °С |

|

10Г2 10Г2С1 09Г2С |

Св-08ГА |

АН-348А АН-47 АНК-47 АН-43 АН-60 ФЦ-16 (ФЦ-16А) ОСЦ-45, ОСЦ-45М |

Не ниже минус 60 °С при любой толщине металла при условии выполнения многослойной сварки или в сочетании с проволоками Св-10НМА; Св-10НЮ |

|

Св-08ГА Св-08ГС |

Не ниже минус 70 °С при любой толщине металла при условии нормализации сварных соединений |

||

|

Св-10НЮ Св-10НМА |

Не ниже минус 60 °С |

||

|

10Г2С1 09Г2С |

Св-08ГСМТ |

АН-43 АН-47 |

Не ниже минус 60 °С для сварки металла толщиной 16 - 30 мм с разделкой кромок С 25 по ГОСТ 8713 |

|

09Г2С |

Св-08МХ Св-08ГСМТ |

АН-22 АН-43 АН-47 |

Не ниже минус 70 °С для сварки с ППМ из проволоки марки Св-08Г2СНТЮР |

|

Св-08Г2СНТЮР |

АН-22 АН-47 |

Не ниже минус 70 °С для сварки без разделки кромок металла толщиной до 25 мм |

|

|

09Г2С1 10Г2 10Г2С1 |

Св-10НЮ |

АН-22 |

Не ниже минус 70 °С без нормализации сварных соединений при условии сварки по технологии, согласованной со специализированной научно-исследовательской организацией |

|

10Х2М1А-А |

Св-04Х2МА Св-10Х3ГМ1А-А |

ФЦ-16А ФЦ-16 |

Не ниже 0 °С |

|

15Х2МФА-А |

Св-10Х3М1А Св-10Х2ГМФТА |

ФП-33 ФП-33М |

Не ниже 0 °С |

|

10Х2ГНМ |

Св-04Х2МА Св-10Х3ГМ ТУ 14-1-4181 |

АН-47 |

Не ниже 0 °С |

|

09ХГ2НАБ |

Св-08ГСМТ |

ФП-33 |

Не ниже минус 40 °С |

|

09Г2СЮЧ |

Св-10ГА Св-10НМА Св-08ГСМТ Св-10НЮ |

АН-348А АН-43 АН-22 АН47 |

Не ниже минус 70 °С |

|

ПРИМЕЧАНИЯ: 1. Условия выполнения сварных соединений с различным сочетанием сварочных проволок определяется технологией, согласованной со специализированной научно-исследовательской организацией. 2. Необходимость подогрева для предотвращения трещин при сварке малоуглеродистых и низколегированных марганцовистых и марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода и других факторов определяется технологией предприятия-изготовителя сосудов. 3. Марки проволоки Св-10НЮ и Св-10Х2М принимаются по ТУ 14-1-2219, Св-10Х2ГМФТА по ТУ 14-1-4355, Св-ЮХ3М1А и Св-ЮХ3ГМФТА - по ТУ 14-1-49-14. Марки флюсов ФП-33 и ФП-33М принимаются по ТУ 5.965-11238, ФЦ-16 и ФЦ-16А - по ОСТ 24.948.02, АНЦ1 - по ТУ 108.1424. 4. При сварке хромомолибденовых сталей требуются специальные меры (подогрев, термическая обработка и др.). 5. Для металла толщиной не более 14 мм и для поверхностных швов внутри и снаружи при многослойной сварке проволокой Св-08ГА. 6. Для полуспокойных сталей рекомендуется применять сварочную проволоку Св-08ГА. |

|||

(Измененная редакция, Изм. № 1).

4.2.5. Примеры режимов сварки двусторонних швов стыковых соединений, обеспечивающие нормальное плавление проволоки и формирование шва, приведены в табл. 5. Указанные режимы сварки допускается уточнять и корректировать при отработке технологии применительно к имеющемуся оборудованию, типам сварных швов и особенностям конструкций.

Таблица 5. Примеры режимов автоматической сварки под флюсом углеродистых и низколегированных сталей

|

Толщина свариваемого металла, мм |

Условное обозначение шва по ГОСТ 8713 |

Диаметр сварочной проволоки, мм |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

Скорость подачи сварочной проволоки, м/ч |

Величина вылета проволоки, мм |

Род тока |

|

5 |

С29 С30 |

3 |

400 - 450 |

28 - 32 |

54,5 - 50,5 |

68,5 |

30 - 40 |

Постоянный ток, обратная полярность |

|

8 |

4 |

550 - 650 |

30 - 32 |

54,5 - 50,5 |

87,5 |

50 - 60 |

||

|

10 |

5 |

600 - 700 |

34 - 36 |

33 - 38 |

49 - 60 |

|||

|

12 |

700 - 750 |

36 - 38 |

29 - 36 |

58 - 62 |

||||

|

14 |

750 - 800 |

36 - 38 |

29 - 33 |

62 - 75 |

||||

|

16 |

800 - 850 |

36 - 38 |

25 - 29 |

67 - 78 |

||||

|

18 |

850 - 900 |

40 - 42 |

22 - 25 |

72 - 81 |

||||

|

20 |

900 - 950 |

42 - 44 |

21 - 25 |

78,0 - 84,5 |

||||

|

22 |

950 - 1000 |

42 - 44 |

19,5 - 21,0 |

84,5 - 91,0 |

||||

|

24 - 60 |

750 - 1000 |

38 - 44 |

18 - 22 |

57,0 - 111,0 |

||||

|

ПРИМЕЧАНИЕ: Для аппаратов, работающих при температуре ниже минус 20 °С максимальное значение погонной энергии не должно превышать 24 кДж/см2. |

||||||||

(Измененная редакция, Изм. № 1).

4.3. Автоматическая сварка под флюсом с применением гранулированной металлической присадки

4.3.1. При выборе способа сварки с применением гранулированной металлической присадки (крошки) необходимо учитывать его преимущества и недостатки.

К числу преимуществ использования крошки относят:

- повышение стабильности процесса автоматической сварки за счет снижения чувствительности к изменению зазора, позволяющее исключить прожоги и протеки металла;

- уменьшение остаточных сварочных деформаций;

- расширение диапазона толщин металла, свариваемого без предварительной разделки кромок;

- дополнительные возможности для получения оптимального состава металла шва, когда ограничен выбор сварочных материалов.

К недостаткам способа относят:

- повышение вероятности непровара при отсутствии надежного контроля положения электрода по центру свариваемого стыка;

- необходимость использования специального дозатора крошки в виде приставки к сварочному аппарату.

4.3.2. Крошку изготавливают из сварочной проволоки диаметром 1,6 - 2,0 мм путем рубки ее на специализированных станках или стандартном фрезерном станке, оснащенном подвижным механизмом.

Длина гранул должна быть равной 1,5 - 2,5 мм.

4.3.3. Конструктивные элементы подготовленных кромок и размеры сварных швов должны соответствовать приведенным в табл. 6.

4.3.4. Прихватку свариваемых кромок производят ручной дуговой сваркой электродами, приведенными в таблице 1.

Таблица 6. Конструктивные элементы подготовки кромок и размеры сварных швов при автоматической сварке под флюсом с применением гранулированной металлической присадки углеродистых и низколегированных сталей

|

Условное обозначение (тип) шва |

Размеры, мм |

а |

Конструктивные элементы |

||||||||||

|

S = S1 |

b |

h (пред. откл. ±1) |

l |

L |

g |

g1 |

подготовленных кромок |

выполненного шва |

|||||

|

номин. |

пред. откл. |

номин. |

пред. откл. |

номин. |

пред. откл. |

||||||||

|

Ск1 Двусторонние швы стыковых соединений без скоса кромок на флюсовой подушке |

18 |

4 |

±2 |

- |

28 |

±4 |

28 |

±4 |

|

|

|

||

|

20 |

5 |

30 |

30 |

||||||||||

|

22 |

|||||||||||||

|

24 |

34 |

34 |

|||||||||||

|

26 |

|

||||||||||||

|

28 |

6 |

36 |

36 |

||||||||||

|

30 |

|||||||||||||

|

32 |

42 |

42 |

|||||||||||

|

34 |

7 |

||||||||||||

|

36 |

|

||||||||||||

|

38 |

8 |

||||||||||||

|

40 |

50 |

50 |

|||||||||||

|

42 |

|||||||||||||

|

44 |

8 - 9 |

||||||||||||

|

46 |

9 |

||||||||||||

|

48 |

9 -10 |

||||||||||||

|

Ск2 Двусторонние швы стыковых соединений со скосом двух кромок на флюсовой подушке |

18 |

2 |

±1 |

3 |

26 |

±4 |

20 |

±4 |

|

|

30° ± 3° |

|

|

|

20 |

|||||||||||||

|

22 |

30 |

||||||||||||

|

24 |

|

||||||||||||

|

26 |

32 |

||||||||||||

|

28 |

34 |

||||||||||||

|

30 |

36 |

||||||||||||

|

Ск3 Двусторонние швы стыковых соединений с двумя симметричными скосами двух кромок на флюсовой подушке |

24 |

2 |

+2 |

- |

28 |

±4 |

28 |

±4 |

|

30° ± 3° |

|

|

|

|

26 |

30 |

±5 |

30 |

±5 |

|||||||||

|

28 |

|||||||||||||

|

30 |

|||||||||||||

|

32 |

34 |

34 |

|||||||||||

|

34 |

|||||||||||||

|

36 |

|||||||||||||

|

38 |

36 |

36 |

|||||||||||

|

40 |

|||||||||||||

|

42 |

|||||||||||||

|

44 |

40 |

40 |

|||||||||||

|

46 |

|||||||||||||

|

48 |

|||||||||||||

|

50 |

|||||||||||||

|

52 |

44 |

44 |

|

||||||||||

|

54 |

|||||||||||||

|

56 |

|||||||||||||

|

58 |

|||||||||||||

|

60 |

|||||||||||||

|

Ск4 Двусторонние швы стыковых соединений с двумя симметричными скосами двух кромок с предварительным наложением подварочного шва |

24 |

2 |

±1 |

3 |

28 |

±4 |

28 |

±4 |

|

- |

30° + 3° |

|

|

|

26 |

3 |

35 |

35 |

||||||||||

|

28 |

40 |

±5 |

40 |

±5 |

|||||||||

|

30 |

|||||||||||||

|

32 |

|||||||||||||

|

34 |

|||||||||||||

|

36 |

|||||||||||||

|

38 |

|||||||||||||

|

40 |

3 |

3 |

49 |

49 |

|

30° + 2° |

|||||||

|

44 |

56 |

56 |

|||||||||||

|

46 |

64 |

64 |

|||||||||||

|

48 |

|||||||||||||

|

50 |

69 |

69 |

|||||||||||

|

52 |

|||||||||||||

|

54 |

|||||||||||||

|

56 |

|||||||||||||

|

58 |

|||||||||||||

|

60 |

|||||||||||||

4.3.5. При автоматической сварке под флюсом с крошкой рекомендуется применять сварочные материалы, приведенные в табл. 7.

4.3.6. Дозировку и засыпку металлической крошки производят специальными дозаторами, устанавливаемыми на сварочном автомате.

Допускается засыпать крошку перед сваркой вручную.

4.3.7. Дозировка крошки может производиться как перед началом сварки, так и в процессе сварки или комбинированным способом.

4.3.8. При автоматической дозировке перед сваркой крошка засыпается до подачи флюса с опережением на расстоянии не менее 50 мм.

4.3.9. При автоматической дозировке в процессе сварки крошка подается на вылет электрода со стороны хвостовой части сварочной ванны. При этом используется эффект ее налипания под действием магнитного поля сварочного тока.

4.3.10. Наибольший эффект по повышению производительности процесса сварки достигается при комбинированном способе дозировки крошки.

4.3.11. Для автоматической сварки под флюсом с крошкой следует применять сварочные аппараты, на которые навешивается специальный дозатор для дозирования крошки, засыпаемой в зону сварки.

4.3.12. Сварку производят на постоянном токе обратной полярности.

4.3.13. Техника автоматической сварки под флюсом с применением крошки и последовательность технологических операций такие же, как и при обычной автоматической сварке под флюсом.

4.3.14. Сварка производится в нижнем положении или при угле наклона заготовок до 3 - 4°, при больших углах наклона сварка на «спуск» не допускается.

4.3.15. Ориентировочные режимы двухсторонней однопроходной сварки стыковых соединений без разделки кромок с применением крошки приведены в табл. 8.

4.3.16. Количество металлической крошки, подаваемой в зону сварки для соединений с разделкой кромок, определяется по формуле

![]()

где dэл - диаметр плавящегося электрода, мм;

Vпод - скорость подачи электродной проволоки, м/ч;

Vсв - скорость сварки, м/ч.

4.3.17. Первые проходы при автоматической сварке под флюсом с применением крошки выполняют на флюсовой подушке, остающейся подкладке, по расплавляемой вставке или ручной подварке.

4.3.18. Для формирования обратной стороны двусторонних стыковых швов без предварительной подварки вместо флюсовой подушки при сварке первого прохода шва допускается использовать подушку из крошки.

Таблица 7. Сварочные материалы для углеродистых и низколегированных сталей при автоматической сварке под флюсом с применением крошки

|

Марка свариваемой стали |

Сварочные материалы |

||

|

Марка сварочной проволоки по ГОСТ 2246 |

Марка крошки по ГОСТ 2246 |

Флюс по ГОСТ 9087 |

|

|

Ст3кп |

Св-08А |

Св-08ГА Св-08Г2С |

АН-348А, ОСЦ-45 и им равноценные |

|

Св-08ГА |

Св-08А |

||

|

Св-08Г2С |

|||

|

Малоуглеродистые стали, кроме кипящих |

Св-08А |

||

|

Св-08ГА |

Св-08А Св-08ГА |

||

|

Св-08Г2С |

Св-08А Св-08ГА |

||

|

16ГС |

Св-08ГА |

Св-08Г2С |

|

|

09Г2С |

Св-08ГА Св-10ГА |

||

|

Св-08МХ* |

Св-08ГА |

||

|

Св-10Г2 |

Св-08ГА Св-10Г2 |

||

|

10Г2С1 |

Св-08ГА Св-08МХ1) Св-10Г2 |

Св-08ГА Св-10ГА Св-08ГА |

|

|

1) Должна быть проверена необходимость подогрева при сварке и отпуск после сварки в зависимости от толщины металла ПРИМЕЧАНИЕ: Температурные пределы применяемых сварочных материалов принимать по марке сварочной проволоки согласно таблицы 4. |

|||

Таблица 8. Ориентировочные режимы автоматической двусторонней однопроходной сварки под флюсом стыковых соединений без разделки кромок углеродистых и низколегированных сталей с применением крошки

|

Толщина металла, мм |

Диаметр электродной проволоки, мм |

Расход гранулированной металлической присадки, г/см |

Сила сварочного тока, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

Скорость подачи проволоки, м/ч |

Оптимальный зазор, мм |

|

|

10 |

5 |

2,0 |

800 - 825 |

38 - 40 |

50 |

74,5 |

5 |

|

|

20 |

5,0 |

850 - 950 |

40 - 44 |

35 |

103 |

6 |

|

|

|

30 |

8,0 |

850 - 950 |

42 - 45 |

19,5 |

103 |

7 |

|

|

|

40 |

12,0 |

1200 - 1300 |

43 - 48 |

16,0 |

128 |

8 |

|

|

|

50 |

16,0 |

1300 - 1400 |

44 - 48 |

12,0 |

140 |

9 |

|

|

|

60 |

18,0 |

1400 - 1500 |

45 - 50 |

12,0 |

163 |

11 |

|

|

|

20 |

4 |

5,0 |

800 - 900 |

42 - 45 |

35 |

154 |

6 |

|

|

30 |

8,0 |

850 - 950 |

42 - 46 |

19 |

163 |

7 |

|

|

|

40 |

12,0 |

850 - 950 |

43 - 48 |

14 |

163 |

8 |

|

|

|

50 |

16,0 |

1100 - 1200 |

44 - 49 |

14 |

210 |

9 |

|

|

|

60 |

18,0 |

1300 - 1400 |

45 - 50 |

13 |

240 |

11 |

|

|

|

ПРИМЕЧАНИЕ: Для аппаратов, работающих при температуре ниже минус 20 °С максимальное значение погонной энергии не должно превышать 24 кДж/см2 |

||||||||

4.4. Полуавтоматическая дуговая сварка под флюсом

4.4.1. Полуавтоматическую сварку рекомендуется применять для соединения под флюсом швов, недоступных для сварки автоматом, а также для сварки коротких, прерывистых и криволинейных швов.

4.4.2. Конструктивные элементы и размеры подготовленных кромок под сварку должны отвечать требованиям ГОСТ 8713, ГОСТ 11533, для труб - ГОСТ 16037 или другой действующей нормативной документации.

4.4.3. Сварку выполняют в один или несколько проходов, в зависимости от толщины металла.

4.4.4. Сварку производят проволокой марки, указанной в табл. 4, диаметром 2 мм под флюсом ОСЦ-45М или АН-348А (мелкой грануляции).

4.4.5. Собранные под сварку детали и сборочные единицы следует прихватить электродами, указанными в табл. 1.

4.4.6. Сварку выполняют на переменном или постоянном токе.

4.4.7. Режим сварки двусторонних стыковых швов в зависимости от толщины металла приведен в табл. 9.

Таблица 9. Режимы полуавтоматической сварки под флюсом двусторонних стыковых швов углеродистых и низколегированных сталей

|

Толщина металла, мм |

Диаметр электродной проволоки, мм |

Сила сварочного тока, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

Скорость подачи сварочной проволоки, м/ч |

Величина вылета проволоки, мм |

|

4 - 6 |

2 |

200 - 250 |

32 - 34 |

18 - 30 |

79 - 101 |

25 |

|

8 |

250 - 300 |

34 - 36 |

126 - 156 |

|||

|

10 |

350 - 420 |

36 - 38 |

191 - 250 |

|||

|

12 |

450 - 540 |

38 - 42 |

306 - 376 |

|||

|

14 - 20 |

550 - 600 |

42 - 44 |

472 |

|||

|

22 - 30 |

630 - 670 |

44 - 46 |

600 |

4.5. Аргонодуговая сварка

4.5.1. Аргонодуговая сварка рекомендуется в особых случаях, когда дуговая сварка не является достаточно маневренной и не обеспечивает стабильное качество соединения.

Например:

для сварки тонколистовых ответственных конструкций (толщиной менее 1 - 2 мм);

для выполнения первого корневого прохода при односторонней сварке изделий;

для приварки тонкостенных труб (до 2 - 3 мм) небольшого диаметра (до 25 - 33 мм) к трубной решетке и т.п.

4.5.2. Аргонодуговая сварка рекомендуется только для спокойных сталей.

4.5.3. В качестве присадочных материалов применяют низколегированные сварочные проволоки марок Св-08ГС, Св-08Г2С, Св-10Г2, Св-08ГСМТ и другие по ГОСТ 2246, содержащие достаточное для предотвращения порообразования количество раскислителей (марганца, кремния или др.).

4.5.4. Для отработки технологии следует пользоваться технологическими указаниями по аргонодуговой сварке легированных сталей.

4.6. Газовая сварка углеродистых сталей

4.6.1. Газовую сварку применяют преимущественно для соединения тонколистового металла толщиной до 2 мм, а более толстого металла в специальных случаях.

4.6.2. Подготовку кромок под сварку в зависимости от толщины металла производят согласно табл. 10.

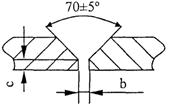

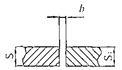

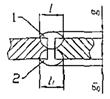

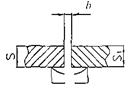

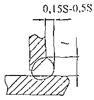

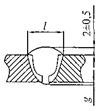

Таблица 10. Подготовка кромок под газовую сварку углеродистой стали

|

Толщина металла, мм |

Конструктивные элементы подготовленных кромок свариваемых деталей |

Притупление С, мм |

Зазор b, мм |

|

1 - 3 |

|

- |

1 - 2 |

|

Более 3 |

|

2 - 3 |

2 - 4 |

4.6.3. В качестве присадочного металла применяют проволоку Св-08, Св-08А, Св-08ГА по ГОСТ 2246.

4.6.4. Сварку можно производить левым и правым методом. Правый метод применяют при сварке листов толщиной более 5 мм.

4.6.5. Угол наклона горелки принимают в зависимости от толщины свариваемого металла, чем больше толщина, тем больше угол. При толщине S = 1 - 3 мм угол наклона равен 20°, при толщине S = 12 - 15 мм - 70°. Угол присадочного прутка равен 30 - 45°.

4.6.6. Пламя устанавливают нормальное.

4.6.7. Режим принимают по табл. 11.

Таблица 11. Режим газовой сварки углеродистой стали

|

Толщина свариваемого металла, мм |

Диаметр сварочной проволоки, мм |

Номер наконечника горелки |

Расход ацетилена, л/ч |

|

1 - 2 |

2 |

1 |

100 - 200 |

|

3 - 4 |

3 |

2 |

300 - 400 |

|

5 - 6 |

4 |

3 |

500 - 600 |

|

8 |

5 |

4 |

700 - 800 |

|

10 - 12 |

5 |

1100 - 1200 |

|

|

14 - 16 |

6 |

1500 - 1700 |

4.7. Полуавтоматическая сварка в углекислом газе

4.7.1. Конструктивные элементы подготовленных кромок и размеры швов сварных соединений должны соответствовать ГОСТ 14771, ГОСТ 14776, ГОСТ 23518, для труб - ГОСТ 16037.

4.7.2. В качестве присадочного материала для углеродистых и низколегированных сталей используют проволоку марки Св-08Г2С по ГОСТ 2246.

4.7.3. Для сварки низколегированных сталей рекомендуется применение проволоки Св-08ГСМТ и порошковых проволок ПП-АН4, ПП-АН7, ПП-АН8, ПП-АН10 (наплавленный металл соответствует типу Э50А, ГОСТ 9467).

4.7.4. В качестве защитного газа применяют сварочную углекислоту по ГОСТ 8050 и ее смеси с другими газами в соответствии с отраслевой технологической документацией, утвержденной в установленном порядке.

4.7.5. Собранные под сварку детали и сборочные единицы прихватывают полуавтоматической или ручной электродуговой сваркой. Прихватки, выполненные ручной электродуговой сваркой в процессе сварки удалить вышлифовкой.

4.7.6. Прихватку и сварку выполняют на постоянном токе обратной полярности (плюс на электроде).

4.7.7. Режимы сварки приведены в табл. 12.

Таблица 12. Режимы полуавтоматической сварки в углекислом газе для углеродистых и низколегированных сталей

|

Толщина свариваемого материала, мм |

Условное обозначение шва по ГОСТ 14771 |

Диаметр сварочной проволоки, мм |

Сварочный ток, А |

Напряжение на дуге, В |

Расход углекислого газа, л/ч |

Кол-во слоев |

Скорость сварки, м/ч |

|

0,6 - 1,0 |

С1 |

0,5 - 0,8 |

50 - 60 |

17 - 20 |

500 - 600 |

1 |

20 - 25 |

|

0,6 - 10,0 |

С2 |

0,5 - 0,8 |

60 - 80 |

17 - 20 |

500 - 600 |

1 |

25 - 30 |

|

1,3 - 2,0 |

С2 |

0,8 - 1,0 |

70 - 110 |

18 - 20 |

500 - 600 |

1 - 2 |

18 - 24 |

|

3,0 - 5,0 |

С2 |

1,6 - 2,0 |

160 - 200 |

21 - 24 |

600 - 800 |

1 - 2 |

20 - 22 |

|

3,0 - 8,0 |

С7 |

1,6 - 2,0 |

200 - 250 |

22 - 28 |

800 - 1000 |

2 |

25 - 30 |

|

5,0 - 8,0 |

С4 |

1,6 - 2,0 |

250 - 300 |

22 - 30 |

800 - 1000 |

1 - 2 |

18 - 22 |

|

10,0 - 14,0 |

С9 |

2,0 |

320 - 350 |

30 - 32 |

800 - 1000 |

2 |

18 - 22 |

|

16,0 - 24,0 |

С9 |

2,0 |

350 - 380 |

30 - 32 |

800 - 1000 |

4 - 5 |

18 - 22 |

|

26,0 - 30,0 |

С9, С10 |

2,0 |

350 - 400 |

30 - 34 |

900 - 1100 |

5 |

18 - 22 |

|

8,0 - 12,0 |

С17 |

2,0 |

250 - 300 |

29 - 30 |

800 - 1000 |

2 - 3 |

18 - 22 |

|

12,0 и более |

С25 |

2,0 - 2,5 |

300 - 350 |

30 - 32 |

800 - 1000 |

4 |

16 - 20 |

|

30,0 |

С23 |

2,0 - 2,5 |

350 - 400 |

30 - 32 |

900 - 1100 |

10 и более |

16 - 20 |

|

ПРИМЕЧАНИЕ: Для аппаратов, работающих при температуре ниже 20 °С, максимальное значение погонной энергии не должно превышать 24 кДж/см2 |

|||||||

4.8. Ручная дуговая, автоматическая дуговая под флюсом и полуавтоматическая луговая в защитном газе сварка стали марок 12МХ, 12ХМ, 15ХМ

4.8.1. Конструктивные элементы подготовленных кромок и размеры сварных швов должны соответствовать ГОСТ 5264, ГОСТ 11534 при ручной дуговой сварке; ГОСТ 8713, ГОСТ 11533 при автоматической сварке под флюсом; для труб - ГОСТ 16037 и другой нормативной документации и чертежам.

4.8.2. Кромки под сварку подготавливают механическим способом: допускается предварительная резка термическими способами по технологии, учитывающей необходимость подогрева в зависимости от толщины металла.

4.8.3. Прихватку осуществляют электродами, применяемыми для ручной сварки каждой марки стали.

4.8.4. Присадочные материалы для ручной, автоматической под флюсом и полуавтоматической в защитном газе сварки сталей 12ХМ, 15ХМ и 12МХ, температура предварительного нагрева и сопутствующего подогрева представлены в таблице 13.

Таблица 13. Сварочные материалы и температура подогрева для ручной, автоматической и полуавтоматической сварки сталей марок 12МХ, 12ХМ и 15ХМ (толщиной до 80 мм)

|

Марка стали |

Электроды (типы по ГОСТ 9467 и марки), проволока по ГОСТ 2246 |

Флюсы по ГОСТ 9087, защитный газ |

Температура предварительного и сопутствующего подогрева, °С |

|

12МХ |

Э-09Х1М Э09МХ УОНИ-13/45, ОЗС-11 и др. |

- |

200 - 250 |

|

Проволока Св-08МХ Св-04Х2МА Св-08ХМ |

АН-348А; АН-22; АН-60; ОСЦ-45; ОСЦ-45М и им равноценные |

150 - 200 |

|

|

Проволока Св-10ХГ2СМА Проволока Св-08ХМ |

Углекислый газ ГОСТ 8050 аргон ГОСТ 10157 |

||

|

12XM 15XM 10X2M1 |

Э-09Х1М: (ЦУ-2ХМ, ТМЛ-1, ТМЛ-IV) Э-09Х1МФ (ЦЛ-20-67, ТМЛ-3, ТМЛ-3У); Э-05Х2М |

- |

200 - 250 |

|

Проволока Св-08ХМ Проволока Св-10Х2М Св-04Х2МА |

АН-22; АН-348А; АН-43; АН-60; ОСЦ-45; ОСЦ-45М и им равноценные |

||

|

Проволока Св-10ХГ2СМА Проволока Св-08ХМ |

Углекислый газ ГОСТ 8050 аргон ГОСТ 10157 |

||

|

ПРИМЕЧАНИЕ: Допускается сварка без подогрева стыковых соединений толщиной до 9 мм и угловых соединений катетом до 8 мм включительно |

|||

4.8.5. В случае перерыва процесса сварки при выполнении промежуточных операций (срезка временных креплений, зачистка мест их приварки, зачистка корня шва) температура сварного соединения не должна опускаться ниже 150 °С вплоть до возобновления сварки.

4.8.6. Время от момента окончания сварки до начала термообработки, если нет других указаний и соответствующей нормативной документации, должно быть:

- для кольцевых и продольных швов изделий с толщиной стенок до 60 мм и швов угловых и тавровых соединений в изделиях с толщиной стенок до 50 мм - не ограничено;

- для кольцевых и продольных швов изделий с толщиной стенок свыше 60 мм - не более 72 часов.

Выполненные швы угловых и тавровых соединений с толщиной стенок свыше 50 мм подвергают немедленной термообработке или, в случае необходимости, подогреву до температуры 300 - 350 °С в течение 2 - 3 ч. Время до полной термообработки не ограничено.

(Измененная редакция, Изм. № 1).

4.9. Ручная дуговая сварка соединений труб из стали марки 15Х5М