ЗАО Научно-производственный центр

«Путь К»

Тупиковые упоры.

Рекомендации к проектированию,

изготовлению и эксплуатации

РД 50:48:0075-02-05

Москва 2005

Тупиковые упоры. Рекомендации к проектированию, изготовлению и эксплуатации.

(Г.М. Банных, А.Г. Банных, Л.Р. Кудряшов, В.Г. Жуков, А.В. Ширкевич, Д.А. Ведерников).

В документе рассмотрен комплекс вопросов по тупиковым упорам, обеспечивающим безопасную эксплуатацию башенных, козловых, портальных и мостового типа грузоподъемных кранов.

Рекомендации утверждены научно-техническим советом Научно-производственного центра «Путь К».

Рекомендации согласованы с Ростехнадзором письмом от 05.11.2005 г. № 09-03-58/2481.

Рекомендации разработаны взамен инструкции «Обследование тупиковых упоров грузоподъемных кранов» и «Технические условия изготовления, программы и методики испытания тупиковых упоров».

Все замечания и предложения направлять по адресу: 113114, г. Москва, Шлюзовая набережная д. 8, стр. 1, комната 512а, тел/факс: (095) 235-97-19, 235-92-50.

Редакционная коллегия:

Председатель - В.Г. Жуков.

Члены коллегии: Г.М. Банных, К.Е. Галицын.

1. ВВЕДЕНИЕ

1.1. Рекомендации предназначены для работников специализированных организаций, осуществляющих проектирование, изготовление, монтаж и эксплуатацию грузоподъемных кранов.

1.2. В настоящих Рекомендациях рассмотрен комплекс вопросов, связанных с тупиковыми упорами, обеспечивающими безопасную эксплуатацию башенных, портальных, козловых и мостовых грузоподъемных кранов*.

* далее по тексту - грузоподъемных кранов

1.3. Безопасность и надежность эксплуатации грузоподъемных кранов обеспечивается правильным выбором конструктивных и прочностных показателей элементов тупиковых упоров.

1.4. Настоящие Рекомендации служат руководством для владельцев грузоподъемных кранов, специализированных организаций осуществляющих экспертизу промышленной безопасности при обследовании крановых путей и кранов.

1.5. Настоящие Рекомендации устанавливают:

требования к проектированию, изготовлению, эксплуатации тупиковых упоров;

программу и методику испытания тупиковых упоров, как новой конструкции, так и находящихся в эксплуатации;

порядок обследования и паспортизации тупиковых упоров, находящихся в эксплуатации;

безопасные условия эксплуатации опасного производственного объекта с крановой нагрузкой.

1.6. Упоры должны обеспечивать:

гашение остаточной скорости крана;

предотвращение схода крана с концевых участков кранового пути в аварийных ситуациях при отказе ограничителя передвижения крана или тормозов механизма передвижения крана;

остановку крана с заданным замедлением;

устойчивость крана при резком торможении от опрокидывания;

не превышения нормативных нагрузок на строительные конструкции.

1.7. Тупиковые упоры должны эксплуатироваться при температуре окружающего воздуха от плюс 40 °С до минус 65 °С.

1.8. Основные термины и определения, а так же перечень нормативной документации, на которые имеются ссылки в Рекомендациях, даны в приложениях 1, 2.

2. ОБЩИЕ РЕКОМЕНДАЦИИ

2.1. Для ограничения передвижения грузоподъемных кранов в конце направляющих кранового пути должны устанавливаться четыре тупиковых упора, расстояние от которых до концов направляющих или от края опорных элементов должно быть не менее 500 мм.

2.2. Тупиковые упоры воспринимают нагрузки от крана, ограничивают нагрузки на строительные конструкции, предотвращают его сход с концевых участков кранового пути и снижают вероятность опрокидывания кранов всех типов, кроме мостовых, в аварийных ситуациях и при отказе ограничителя передвижения или тормозов механизма передвижения крана.

2.3. Для гашения остаточной скорости и поглощения кинетической энергии крана применяются тупиковые упоры ударного или безударного типа.

2.4. Настоящие Рекомендации распространяются на изготовление и эксплуатацию тупиковых упоров ударного и безударного типа (далее упоры) грузоподъемных кранов (кроме железнодорожных), перемещающихся по крановым путям.

2.5. Программа и методика испытаний, изложенная в настоящем документе распространяется на упоры ударного и безударного типа грузоподъемных кранов (кроме железнодорожных), перемещающихся при работе по крановым путям.

2.6. В настоящем документе программа и методика устанавливает объект, виды, цели и условия испытаний, сроки, место, объем, последовательность и порядок проведения испытаний, отчетность, методы испытаний, требования к средствам, процедуре испытаний и другие требования, обеспечивающие необходимую точность, воспроизводимость и достоверность результатов испытаний, а также безопасность проведения испытаний.

2.7. Рекомендации устанавливает цели, объект, сроки, объем, программу и методику обследования упоров, форму отчетности и другие требования, обеспечивающие необходимую точность, воспроизводимость, достоверность результатов и безопасность проведения работ.

2.8. Форма паспорта упоров приведена в приложении 3.

3. ОСНОВНЫЕ ПОЛОЖЕНИЯ ВЗАИМОДЕЙСТВИЯ ГРУЗОПОДЪЕМНОГО КРАНА И ТУПИКОВОГО УПОРА

3.1. Для остановки кранов могут применяться упоры:

безударного типа (накатные) - остановка крана осуществляется за счет поглощения кинетической энергии при преодолении накатной горки упора;

ударного типа - остановка крана осуществляется за счет поглощения кинетической энергии упругими элементами (резина, пружина, пневмо-гидро цилиндры) установленными на кране и упоре.

3.2. При движении кран приобретает кинетическую энергию U,

U = mV2p/2, 1

где m - приведенная масса крана, действующая на тупик;

Vр - фактическая (расчетная) скорость крана.

3.3. Кинетическая энергия (U) крана передается упорам при наезде крана, поэтому энергоемкость (A) конструкции упора должна соответствовать условиям

U ≤ Aγ, 2

где γ - коэффициент условия работ.

3.4. Энергоемкость A тупикового упора безударного (накатного) типа определяется высотой h (м) подъема груза (давления колеса) P,

A = Ph, 3

где P - давление колеса крана на направляющую;

h - высота подъема колеса по накатной части тупика.

Энергоемкость тупикового упора ударного типа определяется по формуле,

A = PгS = Pгx, V2р/2a, 4

Pг = W/2 + Pи + Pпр, 5

где W - сила от действия ветрового напора на элементы крана;

PИ - силы инерции от механизма привода крана и ветрового напора.

![]() 6

6

где S - расстояние, проходимое краном до полной остановки от начала взаимодействия с тупиковым упором;

Vпр - скорость передвижения крана от механизма привода;

Vw - добавленная скорость передвижения крана от действия ветрового напора;

Pпр - сила тяги приводных колес.

Pпр = Pμ, 7

где μ - коэффициент трения металла по металлу.

3.5. Упоры должны обеспечивать путь остановки крана S, соответствующий предельной скорости передвижения крана Vp с замедлением (a) не превышающим предельно допустимого значения

a ≤ V2пр/2S, 8

3.6. Для башенных, портальных и козловых кранов применение тупиковых упоров ударного типа допускается, если обеспечивается условие устойчивости крана:

n1 × Mок ≤ Mук или n1 × V2pY ≤ qSX, 9

где Mок - опрокидывающий момент от силы инерции приведенной массы крана, момента от сил привода движения и силы ветрового напора;

n1 - коэффициент устойчивости;

Mук - удерживающий момент от силы притяжения массы крана;

X - расстояние вдоль кранового пути от точки опрокидывания до центра тяжести приведенной массы крана;

Y - расстояние по высоте от точки опрокидывания до центра тяжести приведенной массы крана;

q - коэффициент ускорения свободного падения.

3.6.1. Устойчивость грузоподъемного крана с учетом действующих нормативных нагрузок с их возможным отклонением зависит от номинальных значений (предельное состояние), действия ветровой нагрузки наклона кранового пути, наличия поднятого груза, влияния сил инерции в случае резкой остановки крана. В результате получим уравнение моментов относительно ребра опрокидывания:

Mук ≥ ΣMi × ni 10

3.6.2. Опрокидывающий момент Mок является суммарной величиной возникающих моментов, созданного рабочим грузом Mг, от сил инерции приведенных масс крана Mm от ветрового напора Mw.

Mок = Mг + Mw + Mm 11

где Mг - момент, создаваемый рабочим грузом, относительно ребра опрокидывания

Mг = Q × a, 12

где Q - вес наибольшего рабочего груза;

a - расстояние от рабочего груза, подвешенного к крюку до ребра опрокидывания;

Mw - момент от действующей на кран ветровой нагрузки;

Mw = W × yw, 13

где W - ветровая нагрузка от ветрового напора;

yw - расстояние по вертикали от направляющей до приведенной ветровой нагрузки;

Mm - момент от сил инерции приведенных масс крана.

Mm = (mV2p/S) × ym, 14

где ym - расстояние по вертикали до центра приведенных масс;

Vp - скорость крана с учетом влияния уклона пути и ветрового напора.

Принятые обозначения и расположения нагрузок действующих на кран приведены на рис. 1.

Рис. 1. Схема расположения нагрузок действующих на кран.

Gкр - собственный вес крана;

Qc - вес груза поднимаемого краном;

W1 - ветровая нагрузка, приходящаяся на кран;

W2 - ветровая нагрузка, приходящаяся на груз;

a - расстояние от рабочего груза, подвешенного к крюку, при установке крана на горизонтальной площадке до ребра опрокидывания крана;

x - расстояние по горизонтали от ребра опрокидывания крана до приведенного центра тяжести;

α - угол уклона кранового пути;

c - расстояние по горизонтали от оси вращения до центра приведенных масс крана;

y - расстояние по вертикали до центра приведенных масс или действия соответствующих сил.

3.6.3 Удерживающий момент, возникающий от действия собственного веса крана:

Mук = Gкр × x1, 15

где Gкр - вес крана;

x1 - расстояние по горизонтали от ребра опрокидывания до центра приведенных масс крана.

3.7. Применение тупиковых упоров безударного типа допускается, если обеспечивается условие устойчивости крана:

B/h ≤ Y/X, 16

где B - база крана;

h - максимальное превышение в продольном направлении опор при наезде крана на тупиковые упоры.

4. РЕКОМЕНДАЦИИ К ПРОЕКТИРОВАНИЮ ТУПИКОВОГО УПОРА

4.1. Тупиковые упоры следует проектировать на полную кинетическую энергию крана с учетом невыгодного сочетания дополнительных факторов, таких, как продольный уклон пути, нагрузки от ветра с динамическим давлением Д = 125 Па (12,5 кг/м2) по ГОСТ 1451, работа механизма привода движения крана.

4.2. Параметры элементов конструкции и крепление тупиковых упоров необходимо рассчитывать на нагрузку, возникающую при накатывании крана на упор с расчетной скоростью.

4.3. Длина накатной части (SM) тупикового упора безударного типа или суммарная величина упругой деформации упругих элементов, установленных на кране и тупиковом упоре ударного типа, определяется по формуле:

S ≤ V2p/2a, 17

где Vp - расчетная скорость движения крана в момент наезда на тупиковые упоры, м/сек.;

Vp = Vn1n2, 18

где V - номинальная (паспортная) скорость передвижения крана, м/сек.;

n1 - коэффициент, учитывающий уклон кранового пути;

n2 - коэффициент, учитывающий ветровой напор.

4.4. Кинетическая энергия крана (Uкн.м.), передаваемая на тупиковый упор определяется по формуле:

U = mpV2p/2, 19

где mp - расчетная приведенная масса крана, действующая на упор, кН;

для башенных и портальных кранов:

mp = mk/2 ´ γ; 20

для кранов мостового типа приведенная масса крана определяется по формуле:

mp = mв/2 + (mс + кmq)(l - l1)/l × γ, 21

где mв - масса моста крана, кН;

mс - масса грузовой тележки крана, кН;

mq - грузоподъемность крана, кН;

γ - коэффициент условия работы;

mk - приведенная масса крана, кН;

к - коэффициент; к = 0 - для кранов с гибким подвесом груза, к = 1 - для кранов с жестким подвесом груза;

l - пролет крана, м;

l1 - приближение грузовой тележки к расчетной опоре крана, м.

4.5. Высота подъема накатной части тупикового упора (h м) безударного типа определяется по формуле:

h = U/P ≤ (BX)/Y, 22

где P - фактическое наименьшее давление колеса крана на накатную часть тупикового упора, кН.

4.6. Предельное значение горизонтальной нагрузки (PкН), направленной вдоль кранового пути и вызываемой наездом крана на тупиковый упор для мостовых кранов при проектировании следует принимать по таблице 4.1. Принятые в проекте параметры элементов тупика следует проверить по фактически установленному крану при разработке проекта установки крана.

Таблица 4.1

Предельные значения нагрузок на строительные конструкции от кранов

|

Краны |

Предельные значения нагрузок PHг кН(тс) |

|

Мостовые подвесные и опорные с ручным приводом, грузоподъемностью до 20 т |

10 (1) |

|

Мостовые с электрическим приводом, управляемые с пола, грузоподъемностью до 10 т |

20 (2) |

|

Мостовые с электрическим приводом грузоподъемностью: |

|

|

до 10 |

50 (5) |

|

от 10 до 50 |

150 (15) |

|

от 50 до 100 |

250 (25) |

|

свыше 100 |

500 (50) |

Расчетное значение рассматриваемой нагрузки с учетом коэффициента надежности по нагрузке γf = 1,1 принимается равным не более предельных значений, указанных в таблице 4.1.

Следовательно, должно соблюдаться условие:

Pг = W/2 + Pμ + mpV2p/S ≤ PHг · γf 23

Во всех других случаях предельное значение горизонтальной нагрузки следует определять по формуле:

Pг = mpV2p/S + W/2 + Pμ, 24

где S - возможная суммарная величина деформации упругих элементов, установленных на кране и тупиковом упоре, м.

4.7. Площадь поперечного сечения (м2) упругого элемента амортизатора упора ударного типа определяется по формуле:

F = Pг/σ, 25

F = (P2гLобщ)/(2EU), 26

где E - модуль упругости материала упругих элементов, н/м2;

σ - расчетное сопротивление сжатию материала упругих элементов, н/м2;

Lобщ - общая длина упругих элементов, установленных на кране и упоре ударного типа, м.

4.8. Общая длина упругих элементов, установленных на кране и упоре ударного типа, определяется по формуле:

Lобщ = 2UEF/P2г, 27

Lобщ = SEF/P, 28

По определительным параметрам могут применяться резиновые буфера по ОСТ 24.191.37 в соответствии с табл. 4.2.

Таблица 4.2

Основные данные монолитных резиновых буферов (по ОСТ 24.191.37)

|

Типоразмер |

Корпус буфера |

Фланец |

Максимальные рабочие |

|||||||||

|

h |

Масса, кг |

t |

усилие, кН |

ход S, м |

Энергоемкость Е, Н · м |

|||||||

|

мм |

мм |

|||||||||||

|

5,0 |

0,061 |

10,5 |

2,5 |

3,28 |

0,012 |

|||||||

|

|

0,138 |

5,12 |

0,0152 |

|||||||||

|

|

0,278 |

64,5 |

8,13 |

0,02 |

||||||||

|

0,555 |

81,5 |

16,5 |

13,1 |

0,0254 |

||||||||

|

1,08 |

101,5 |

21,5 |

20,5 |

0,0316 |

||||||||

|

2,1 |

21,5 |

0,0416 |

||||||||||

|

4,4 |

162,5 |

52,5 |

0,0544 |

|||||||||

|

8,5 |

202,5 |

0,0704 |

||||||||||

|

12,5 |

12,1 |

227,5 |

103,8 |

0,0787 |

||||||||

|

16,5 |

252,5 |

0,0888 |

||||||||||

|

34,5 |

324,5 |

0,115 |

||||||||||

|

45,5 |

0,124 |

|||||||||||

Примечания. 1. Буфера рассчитаны на условия эксплуатации У и Т по ГОСТ 151502. Буфер БР225 в новых разработках применять не рекомендуется. 3. Корпуса буферов следует изготовлять из морозостойкой резины средней твердости, предназначенной для формовых изделий, по ТУ 38-105376. 4. Фланцы необходимо изготовлять из стали марки ВСт3пс по ГОСТ 380 для эксплуатации при температуре до -20 °С и из стали марки 09Г2С-12 по ГОСТ 19282 для эксплуатации при температуре до -40 °С.

Таблица 4.2

Расчетные формулы усилий и напряжения

|

Нагрузка от крана |

Расчетное усилие |

Сечение упора |

Проверка сечения упора |

Ребра жесткости |

||||

|

σ |

τ |

tp |

bp |

|||||

|

Pг |

Pг(h + hp) |

Pг |

|

Сечение упора принимать по ГОСТ 26020-83 |

|

|

tp = t |

0,5b + 40 мм |

4.9. Силы, удерживающие упоры от сдвига, должны обеспечивать условие (обозначения определяемых параметров приведены в табл. 4.3, 4.4. и на рис. 2, 3):

Q ≥ Pг, 29

где Q - поперечная сила, кН.

Таблица 4.3

Расчетные формулы параметров свайных швов

|

Расчет швов |

||||||||

|

lw1 |

Kf1 |

Примечание |

lw2 |

Kf2 |

lw3 |

Kf3 |

lw4 |

Kf4 |

|

2b - d |

|

При Kf1 > 1,2t установить ребра tp1 = t, при этом lw1 = 2b - d - tp1 + 300 кр |

lw2 = h1 |

|

0,5b |

|

85βfKf4 |

|

Таблица 4.4

Характеристика сечений двутавра

|

Номер двутавра |

Момент инерции, см4 |

Момент сопротивления, см4 |

hст/tст |

|||

|

Yx |

Yy |

Yt |

Wx |

Wv |

||

|

№ 36 |

31,4 |

44,7 |

||||

|

№ 45 |

54,7 |

46,8 |

||||

|

№ 55 |

47,0 |

|||||

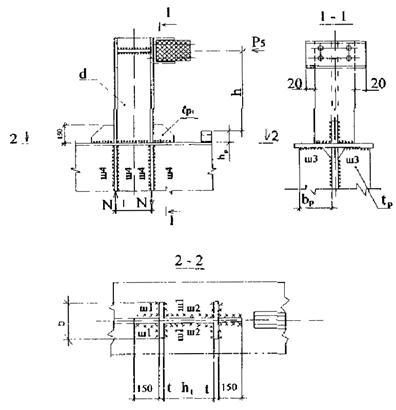

Рис. 2. Расчетная схема тупикового упора на металлических балках:

Рг - горизонтальная нагрузка от крана; hб - высота установки упругих амортизаторов на кране; hp - высота направляющей; N - растягивающие или сжимающие усилия; е - расстояние между точками приложения растягивающих и сжимающих усилий; d - толщина стенки стойки тупика; t - толщина полки стойки тупика; b - ширина полки стойки тупика; tp1 - tp3 - толщина усиливающих ребер; bр - ширина ребра усиления; h1 - высота (ширина) стенки стойки тупика; Ш1 - Ш4 - сварные швы.

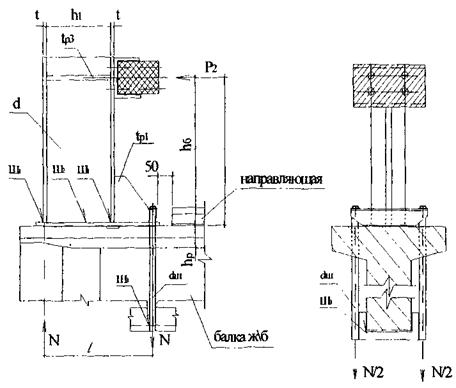

Рис. 3. Расчетная схема тупикового упора на железобетонной балке:

Рг - горизонтальная нагрузка от крана; hб - высота установки упругих амортизаторов на кране; hp - высота направляющей; N - растягивающие или сжимающие усилия; l - расстояние между точками приложения растягивающих и сжимающих усилий; d - толщина стенки стойки тупика; t - толщина полки стойки тупика; b - ширина полки стойки тупика; tp1 - tp3 - толщина усиливающих ребер; bр - ширина ребра усиления; h1 - высота (ширина) стенки стойки тупика; Ш1 - Ш4 - сварные швы; dШ - диаметр шпильки

4.10. Для тупиковых упоров ударного типа необходимо рассматривать условие устойчивости, исходя из неравенства:

Mот ≥ Mxγ, 30

где Mот - момент, опрокидывающий тупик, кН · м,

γ - коэффициент условия работы,

Mот = Pгhт, 31

Mут - удерживающий момент тупиковых упоров ударного типа следует определять по растягивающим и сжимающим усилиям, исходя из равенства:

Mут = lN, 32

Pг - значение горизонтальной нагрузки, направленной вдоль кранового пути и вызываемой наездом крана на тупиковый упор,

hт - высота от точки опрокидывания тупикового упора до точки приложения горизонтальной нагрузки, воздействующей от крана;

l - расстояние по горизонтали от точки опрокидывания тупикового упора до точки приложения вертикальных растягивающих или сжимающих сил;

N - сила, удерживающая тупиковый упор.

4.11. Величина растягивающих или сжимающих сил обуславливает прочностные показатели опорных элементов (балок крановых путей), узлов, соединений тупиковых упоров и опорных элементов (болтовые или сварные соединения). Расчетные формулы приведены в табл. 4.3 и 4.4, а расчетная схема на рис. 1 и рис. 2.

4.12. Расчет на устойчивость стойки тупика двутаврового сечения, изгибаемой в плоскости стенки:

M/φвWc ≤ Ryγc, 33

где Wc = 1,06W ÷ 1,12W - пластический момент сопротивления;

γc - коэффициент условия работы 0,95;

φв - коэффициент общей устойчивости балок для сосредоточенной нагрузки на консоли.

φв = φ1 при φ1 ≤ 0,85 34

φв = 0,68 + 0,21φ1 при φ1 > 0,85, но не более 1

φ1 = ψ(Iy/Ix)(h/l)2E/Ry, 35

где l - расчетная длина балки;

h - полная высота сечения;

E - модуль упругости 2,1 · 106 кг · см2

Ry - расчетное сопротивление стали растяжению, изгибу по пределу текучести.

ВСт3пс5 Ry = 350 (3550) МПа (кгс/см2)

09Г2 Ry = 420 (4300) МПа (кгс/см2)

10ХСНД Ry = 480 (4900) МПа (кгс/см2)

Ix, Iy - моменты инерции сечения, см4;

ψ - значение, принимаемое в зависимости от характера нагрузок и параметра α

ψ = 1,0 + 0,16α при 4 ≤ α ≤ 28

ψ = 4,0 + 0,05α при 28 < α ≤ 100

α = 1,54It/Iy (l/h)2, 36

где It - момент инерции сечения при кручении (принимается по таблице 4.4).

Устойчивость балки не требуется проверять при отношении расчетной длины l к ширине сжатого пояса b и ширины пояса к толщине, если:

1 ≤ h/b < 6 и 15 ≤ b/t ≤ 35 37

4.13. Устойчивость стенки зависит от величины отношения hст/tст,

![]() 38

38

то стенку следует укреплять поперечным ребром,

где R - расчетное сопротивление прокатной стали.

5. РЕКОМЕНДАЦИИ К ИЗГОТОВЛЕНИЮ ТУПИКОВЫХ УПОРОВ

5.1. Технические требования

5.1.1. Изготовление тупиковых упоров производится под авторским надзором, о чем делается отметка в паспорте на тупиковые упоры (см. приложение 2).

5.1.2. Упор должен соответствовать требованиям настоящих технических условий и комплекту конструкторской документации, где указаны:

тип упора -

кинетическая энергия крана -

масса крана, кН -

скорость передвижения крана, м/мин. -

типы опорных элементов -

5.1.3. Основные параметры:

габаритные размеры упора, мм:

длина, мм;

ширина, мм;

высота, мм;

масса упора, кН.

5.1.4. Применяемые марки стали для температурных режимов эксплуатации:

от +20 °С до -20 °С: Ст3сп5, Ст3пс5 ГОСТ 380;

от +40 °С до -40 °С: Ст09Г-12, Ст09Г2С-12 ГОСТ 19281.

5.1.5. Все применяемые материалы и покупные изделия по качеству и сортаменту должны соответствовать государственным стандартам и техническим требованиям, указанным в рабочей документации.

5.1.6. Соответствие материалов предъявленным требованиям должно подтверждаться сертификатами предприятий - поставщиков, а при отсутствии таковых - данным испытания заводской лаборатории по механическим испытаниям и химическому составу. Сведения о материалах и полуфабрикатах заносятся в журнал входного контроля (приложение 3).

5.1.7. Заготовки из сортового проката после их резки любым способом должны быть очищены от загрязнений, окалины, коррозии, заусенцев, наплывов, и должны быть отрихтованы, а острые кромки притуплены.

5.1.8. Места изгибов деталей из сортового проката не должны иметь трещин, надрывов и короблений.

5.1.9. Детали из сортового проката, не подвергающиеся в дальнейшем механической обработке, должны быть очищены, отрихтованы; острые кромки притуплены; вмятины и забоины на их поверхности не допускаются.

5.1.10. Для упругих амортизаторов тупиковых упоров должны применяться монолитные резиновые буфера по ОСТ 24.191.37. Основные размеры приведены в табл. 4.2.

5.1.11. Обработанные поверхности деталей не должны иметь заусенцев и других механических повреждений. Острые кромки должны быть притуплены.

5.1.12. Шероховатость поверхностей деталей должна соответствовать указаниям чертежей и ГОСТ 2789.

5.1.13. Допуски на основные и сборочные размеры, а также формы и расположения поверхностей не должны выходить за пределы допусков на соответствующий размер по ГОСТ 24643.

5.1.14. Резьба не должна иметь сорванных ниток, искаженного профиля, забоин, выхватов. Допускаются незначительные местные срывы резьбы общей протяженностью не более половины витка. На заходных частях резьбы должны быть фаски.

5.1.15. Сварные соединения должны соответствовать требованиям ГОСТ 5264. Сварку производить электродами типа Э42А, Э46А, Э50А по ГОСТ 9467 или сварочной проволокой диаметром 1 - 2 мм: СВ08, СВ08Г по ГОСТ 2246. Сведения о сварке заносятся в акт (приложение 4).

5.1.16. Перед сваркой детали должны быть сухими, выправленными, очищенными от заусенцев, загрязнений, масла и окалины.

Рис. 4. Общий вид с обозначением параметров резиновых буферов

Пример условного обозначения. Буфер диаметром 40 мм: БР40 ОСТ 24.191.37

5.1.17. Сварные швы должны удовлетворять следующим требованиям:

отсутствие трещин, пор, непроваров, несплавлений по кромкам, наплывов, прожогов, незаделанных кратеров, шлаковых включений и подрезов;

наличие ровной мелкочешуйчатой поверхности и плавных переходов к основному металлу;

по окончании сварочных работ сварные швы и прилежащие к ним поверхности основного металла должны быть очищены от шлака, наплывов, брызг металла, окалины и т.п. и приняты техническим контролем;

заварку дефектных участков сварного шва производить тем же методом и с использованием тех же сварочных материалов (по марке и типу), которыми выполнялась сварка данного шва.

5.1.18. Детали и сборочные единицы, поступающие на сборку должны удовлетворять следующим требованиям:

быть чистыми и не иметь загрязнений;

иметь клеймо ОТК или документы удостоверяющие их качество и соответствующие проекту;

резьбовые соединения должны быть законтрены так, чтобы потери деталей в процессе работы изделия были исключены,

затягивание болтов и гаек должно производиться ключами с нормальными рукоятками без применения удлинителей.

Сведения о сборке заносятся в акт (приложение 4).

5.1.19. Требования к лакокрасочным покрытиям:

все наружные поверхности изделия, кроме нижней поверхности основания и рифленой поверхности прижимов и стопора, должны иметь лакокрасочные покрытия;

наружная поверхность изделия должна быть загрунтована;

для грунтовки применять грунт ФЛ-03к ГОСТ 9109 или другой, не ухудшающий качество покрытия;

нанесение покрытий должно выполняться по нормам для VII класса по ГОСТ 9.032. Группа условий эксплуатации покрытия - 6 по ГОСТ 9.104;

наклонная (рабочая) поверхность изделия должна быть окрашена эмалью ПФ-115 ГОСТ 6465 красного цвета. Применять флуоресцентные краски.

5.1.20. Требования к маркировке, упаковке.

На боковой стороне упора должна быть табличка или клеймо, где указаны:

наименование или товарный знак предприятия-изготовителя;

номер по системе нумерации предприятия-изготовителя;

год и месяц выпуска;

клеймо отдела технического контроля (ОТК);

транспортная маркировка по ГОСТ 14192.

5.1.21. Комплектность тупикового упора на один крановый путь:

Упор тупиковый - 4 шт.

Паспорт тупикового упора - 1 шт. (форма паспорта приведена в приложении 2).

5.1.22. Срок службы тупиковых упоров должен быть не менее 10 лет.

5.1.23. Изготовитель тупиковых упоров должен вести журнал учёта изготовленных тупиков (форма журнала приведена в приложении № 5).

5.2. Требования безопасности

5.2.1. Эксплуатация упоров должна соответствовать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов» (ПБ-10-382-00) и «Инструкции по эксплуатации крана».

5.2.2. В случае аварийного наезда крана на тупиковый упор проводится полное техническое освидетельствование, о чем делается запись в паспорте тупиковых упоров.

5.2.3. Запрещается эксплуатация тупиковых упоров:

с трещинами в основном металле и сварных швах элементов конструкций;

при уменьшении толщины элементов и деталей вследствие коррозии более чем на 7 %;

при износе осей, втулок свыше 3 % от первоначального размера;

при не полном комплекте или ослаблении болтовых соединений.

Для тупиков ударного типа разрывы резиновых амортизаторов не должны превышать 10 мм.

5.3. Правила приемки и методы испытаний

5.3.1. Изготовленные детали и узлы должны быть приняты отделом технического контроля предприятия-изготовителя.

5.3.2. Контроль деталей и узлов должен производиться в соответствии с требованиями рабочих чертежей и настоящих технических условий.

5.3.3. Приемка изделия должна оформляться свидетельством о приемке.

5.3.4. Контроль качества сварных швов металлоконструкций должен производиться внешним осмотром и обмером с помощью шаблонов в соответствии с ГОСТ 3242.

При необходимости должны применяться неразрушающие методы контроля.

5.3.5. Внешний вид сварных швов, форма и размеры должны соответствовать указаниям рабочих чертежей с учетом допусков.

5.3.6. Качество лакокрасочных покрытий контролируется визуально в соответствии с ГОСТ 9.032.

5.3.7. Каждый комплект упоров (4 шт.) должен подвергаться приемке ОТК с занесением в журнал.

5.3.8. Предприятие-изготовитель упоров должно проводить их приемо-сдаточные и периодические испытания.

5.3.9. Приемо-сдаточные испытания должны включать:

внешний осмотр;

проверку на соответствие конструкторской документации;

проверку комплектности;

проверку присоединительных размеров.

5.3.10. Периодическим испытаниям подвергают один комплект тупиковых упоров (4 шт.) из партии 100 комплектов, прошедший приемку ОТК, для проверки выполнения требований настоящих технических условий и стабильности качества изготовления.

5.3.11. Периодические испытания предусматривают проведение испытаний упоров в соответствии программе и методике испытаний, изложенных в разделе 6. По результатам испытаний составляется акт (приложение № 6).

5.3.12. Для приемки ОТК должна быть представлена следующая документация:

наличие сертификатов на применяемый металл и материалы;

сведения об аттестации сварщика(ков);

сборочный чертеж;

акт приемки сборки, сварки, приемки;

свидетельство о приемке;

указать место клейма ОТК.

5.3.13 После сборки и контроля качества, составляется акт соответствия тупиковых упоров проектно-конструкторской документации (форма акта приведена в приложении № 4).

5.3.14. Для периодических испытаний должны представляться:

акт приемки;

рабочая конструкторская документация;

технические условия;

программа и методика испытаний;

паспорт тупиковых упоров.

5.3.15. При неудовлетворительных результатах периодических испытаний хотя бы по одному из пунктов программы и методики должны быть проведены повторные испытания на удвоенном числе образцов, взятых из той же партии упоров. Результаты повторных испытаний являются окончательными.

5.3.16. Результаты испытаний считаются положительными, если в процессе их не выявлены недостатки, влияющие на использование продукции по назначению.

5.3.17. По результатам испытаний составляется акт пригодности тупиковых упоров к серийному производству (форма акта приведена в приложении № 6).

5.4. Транспортирование и хранение

5.4.1. При транспортировании тупиковые упоры должны быть защищены от механических повреждений посредством рационального размещения (закрепления) на транспортных средствах или с помощью частичной упаковки.

5.4.2. Упаковка сопроводительной технической документации, отгружаемой вместе с комплектом тупиковых упоров, должна обеспечивать полную ее сохранность во время транспортировки.

5.4.3. Консервации по ГОСТ 9.014 (вариант В3-1) подвергают неокрашенные поверхности тупиковых упоров, а также крепежные изделия. Срок действия консервации - не менее 12 месяцев.

5.5. Рекомендации по эксплуатации

5.5.1. В конце кранового пути должны устанавливаться четыре тупиковых упора, расстояние до которых от оси последней полушпалы, или до крайней точки опирания направляющей на опорном элементе должно быть не менее 500 мм. В зданиях и сооружениях с крановыми нагрузками расстояние от крайней точки балки кранового пути до тупика должно быть не менее 500 мм.

5.5.2. Тупиковые упоры необходимо устанавливать таким образом, чтобы наезд крана происходил одновременно на два тупиковых упора.

5.5.3. Обслуживание упора сводится к его правильному использованию и постоянному наблюдению за его состоянием, с этой целью необходимо проводить:

ежемесячный осмотр - проводит ответственный за содержание грузоподъемных кранов в исправном состоянии;

один раз в год проводится техническое обслуживание и освидетельствование без разборки - проводит ответственный за содержание грузоподъемных кранов в исправном состоянии;

один раз в три года проводится техническое обслуживание - проводит ответственный за содержание грузоподъемных кранов в исправном состоянии.

Полное техническое освидетельствование с детальной разборкой - проводит специализированная организация один раз в 6 лет. Результаты освидетельствования заносятся в журнал (приложение 7).

5.5.4. Плановая проверка состояния упоров должна совпадать по времени с плановой проверкой кранового пути.

5.5.5. При плановой проверке необходимо обеспечить правильность установки упоров, проверить их техническое состояние и произвести подтяжку гаек крепления к рельсу или к опорным элементам (балкам кранового пути).

5.5.6. В случае аварийного наезда на упор при несрабатывании концевых выключателей механизма передвижения крана проводится проверка состояния упора в объеме плановой.

5.5.7. В зимний период тупиковые упоры следует очищать от снега и наледи.

5.6. Гарантии изготовителя

5.6.1. Тупиковые упоры должны быть приняты техническим контролем предприятия - изготовителя, и занесены с соответственным номером в журнал учета (приложение 5).

5.6.2. Изготовитель гарантирует соответствие тупиковых упоров требованиям настоящих технических условий при соблюдении условий эксплуатации, хранения, транспортировки, установленных техническими условиями.

5.6.3. Срок гарантии устанавливается 18 месяцев со дня ввода в эксплуатацию, но не более 24 месяцев со дня получения потребителем.

5.6.4. Срок службы 10 лет.

6. ПРОГРАММА И МЕТОДИКА ИСПЫТАНИЙ

6.1. Объект испытаний

6.1.1. Объектом испытаний являются тупиковые упоры ударного и безударного типа грузоподъемных кранов (кроме железнодорожных), перемещающихся при работе по крановым путям.

6.1.2. Рабочее состояние крана в данном случае предусматривает исправное состояние и работоспособность всех элементов механизма передвижения, обеспечивающих торможение:

концевых выключателей;

выключающих линеек;

тормозов.

Аварийная ситуация характеризуется отказом, неисправностью одного или нескольких элементов механизма передвижения или угона крана ветром.

6.1.3. Упоры представляются на испытания в комплектности, предусмотренной техническими условиями на их изготовление.

6.1.4. При необходимости по усмотрению организации, проводящей испытания, упоры могут дополнительно комплектоваться быстроизнашивающимися деталями.

6.1.5. Упоры, представляемые на испытания, должны быть приняты ОТК предприятия-изготовителя. Упоры, представляемые на испытания после технической диагностики, должны иметь акт подтверждения соответствия установленному крану и требованиям настоящего документа.

6.1.6. В комплекте с упорами предъявляются следующие документы:

настоящие методические указания;

паспорт;

комплект рабочих чертежей;

настоящая программа и методика испытаний;

акт приемки упора ОТК предприятия изготовителя или акт подтверждения экспертной комиссии;

ведомость допущенных отступлений от требований, содержащихся в конструкторской документации, согласованная с автором разработчиком тупикового упора.

6.2. Виды, цели и процедура испытаний

6.2.1. Настоящая программа и методика предусматривает следующие виды испытаний тупиковых упоров: предварительные, межведомственные приемочные и периодические (при инвентаризации и экспертизе опасных производственных объектов).

6.2.2. Предварительные испытания опытных образцов упоров проводят для определения соответствия продукции требованиям стандартов и конструкторской документации, оценки работоспособности и решения вопроса о возможности представления упоров на приемочные испытания.

6.2.3. Предварительные испытания упоров организует и проводит организация-разработчик проектной документации с привлечением предприятия-изготовителя.

6.2.4. В комиссию по проведению предварительных испытаний включается ИТР по надзору за безопасной эксплуатацией грузоподъемных машин организации - владельца крана или организации, эксплуатирующей крановые пути, на которых проводятся испытания.

6.2.5. Межведомственные приемочные испытания опытных образцов упоров проводят для определения соответствия продукции требования стандартов и конструкторской документации и принятия решения о возможности и целесообразности производства и применения упоров.

6.2.6. Межведомственные приемочные испытания упоров проводит комиссия, в состав которой включаются представители заказчика (основного потребителя), разработчика и изготовителя, органов Ростехнадзора и специализированной организации по данному виду продукции. В работе комиссии могут принять участие представители органов, осуществляющих надзор за охраной здоровья и природы, безопасностью труда.

6.2.7. Председателем комиссии назначают заказчика (основного потребителя).

6.2.8. Периодические испытания серийных образцов упоров проводят для определения их соответствия требованиям стандартов и технических условий и оценки стабильности качества выпускаемой продукции.

6.2.9. Методы и периодичность проведения периодических испытаний устанавливаются в технических условиях на изготовление упоров. Периодические испытания должны проводиться не реже одного раза в три года в объеме не менее, чем предусмотрено при проведении приемочных испытаний (один комплект из партии в 100 комплектов).

6.2.10. Периодические испытания организует и проводит организация-изготовитель с привлечением представителей органов Ростехнадзора, организации-разработчика проекта и заказчика (основного потребителя).

6.2.11. Испытания тупиковых упоров при инвентаризации и экспертиз проводятся в соответствии с программой и методикой, указанной в данном разделе.

6.2.12. Председателем комиссии назначается руководитель экспертной группы.

6.3. Сроки и место проведения испытаний

6.3.1. Испытания упоров проводятся в сроки, установленные приказом на проведение испытаний.

6.3.2. Испытания упоров проводятся на путях крана, для работы с которым они предназначены.

Крановые пути должны находиться в исправном техническом состоянии в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов» (ПБ-10-382-00).

6.3.3. Место испытаний выбирается организацией, проводящей испытания (см. раздел 6.2), по согласованию с председателем комиссии.

6.4. Измеряемые параметры, показатели и условия испытаний

6.4.1. Критерием оценки работоспособности упоров является безусловное обеспечение устойчивости и остановки крана при соблюдении не превышения динамических нагрузок в случаях, предусмотренных п. 6.1.3.

6.4.2. На основании опыта эксплуатации и испытаний упоров установлено предельное значение величины продольного перемещения упора по направляющей при наезде на него крана в рабочем состоянии (см. п. 6.1.3):

при единичном наезде - не более 60 мм;

суммарное после пяти наездов - не более 250 мм.

Расстояние, проходимое краном до полной остановки от начала взаимодействия с упором не должно превышать 75 % от проектного.

6.4.3. При аварийном наезде крана продольное перемещение упора вдоль рельса не должно превышать 250 мм.

Расстояние, проходимое краном до полной остановки от начала взаимодействия с упором не должно превышать 90 % от проектного.

6.4.4. Сход тупиков ограничивается установкой противоугонных накладок.

6.4.5. Перечень параметров (П), показателей надежности (Н) и условий испытаний (У) приведен в таблице 6.1.

Таблица 6.1

Перечень параметров, показателей надежности и условий испытаний

|

Условное обозначение параметров показателей надежности и условий испытаний |

Наименование |

Номинальное значение |

Допускаемое отклонение |

Допускаемая погрешность |

Сведения о применяемых методах испытаний |

|

Усилие затяжки болтов упора, кгс · м |

-2,5 |

+1 |

п. 6.5.1 |

||

|

Продольное перемещение упора по рельсу после наезда крана, мм, не более |

|

|

|

п. 6.5.2 |

|

|

- единичное |

- |

+1 |

|

||

|

- суммарное |

- |

+2 |

|

||

|

- аварийное |

- |

+2 |

|

||

|

Путь замедления, мм |

Расчет |

±10 |

±2 |

п. 6.5.5 |

|

|

Техническое состояние упора после наезда крана |

По паспорту упора |

- |

п. 6.5.3 |

||

|

Рекомендуемые марки кранов при испытаниях |

По паспорту крана |

|

|

||

|

Скорость передвижения крана при наезде на упор, м/мин |

По паспорту крана - максимальная |

±0,5 |

п. 6.5.6 |

||

|

Масса крана, т |

По паспорту крана |

5 % |

п. 6.5.8 |

||

|

Температура окружающего воздуха, °С |

±30 |

±40 |

±1 |

п. 6.5.7 |

|

|

Скорость попутного ветра, м/с |

не более 7,5 |

не более допустимой для рабочего состояния крана |

±0,5 |

п. 6.5.6 |

|

6.4.6. Перед началом испытаний необходимо установить температуру окружающего воздуха, направление и скорость ветра, уклон кранового пути на участке испытаний.

6.5. Методы испытаний

Измеряемые параметры, показатели надежности и условия испытаний (см. таблицу 6.1) определяются следующими методами.

6.5.1. Усилие затяжки болтов крепления упора к рельсу определяется с помощью динамометрического ключа.

6.5.2. Продольное перемещение упора по рельсу после каждого наезда крана измеряется с помощью металлической линейки или штангенциркуля. Первоначальное положение упора на рельсе фиксируется до начала проведения испытаний путем нанесения отметки на рельсе.

6.5.3. Техническое состояние тупикового упора после каждого наезда крана определяется внешним осмотром, а при необходимости измерением геометрических размеров.

6.5.4. Количество наезда кранов на упор фиксируется непосредственным подсчетом.

6.5.5 При каждом наезде на тупиковые упоры замеряется общая величина деформации упругих элементов или величина наезда на наклонную часть (путь замедления Пз).

6.5.6. Скорость передвижения крана при наезде на упоры определяется следующим образом. На фиксированном расстоянии от одного из упоров устанавливается кран. При проведении испытаний в момент прохождения передним колесом крана первой отметки включается секундомер, который выключается в момент касания краном тупиков. Фактическая скорость передвижения V определяется из выражения:

V = (П × 60)/t (м/мин), 39

где П - фиксированное расстояние между тупиком и краном, м;

t - время прохождения краном фиксированного расстояния между тупиком и краном, с.

6.5.7 Определяется фактический коэффициент замедления, который должен быть не более допустимого значения для крана или человека.

a = V2/2S ≤ [a] 40

6.5.8. Определяется фактическая величина расстояния, проходимого краном до полной остановки от начала взаимодействия с упором.

S = mV2/Pг = [S] 41

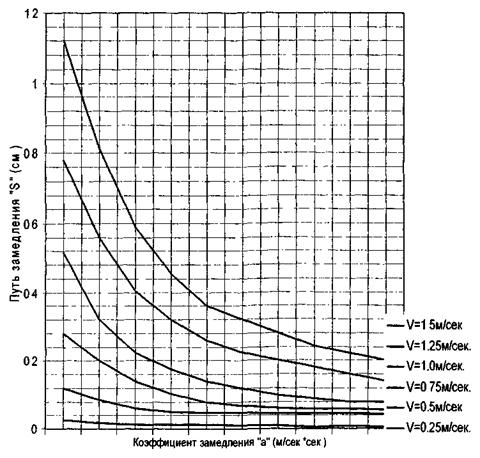

6.5.9. По результатам 3 - 4 наездов строится график вероятности прогнозируемых величин или подтверждаются проектные параметры элементов конструкции тупикового упора (рис. 5).

Рис. 5. Зависимость коэффициента и пути замедления от скорости движения крана

6.6. Средства испытаний

6.6.1. Средства измерений, необходимые для проведения испытаний в соответствии с требованиями методов испытаний, приведены в таблице 6.2.

Таблица 6.2

Перечень средств измерений

|

Условное обозначение параметров, показателей надежности и условий испытаний |

Наименование, индекс, номер стандарта, ТУ |

Пределы измерений |

Класс точности или погрешность измерения |

Потребное количество |

|

Динамометрический ключ |

0 - 25 кГм |

3 кл |

||

|

0 - 1000 мм |

3 кл |

|||

|

0 - 150 мм |

4 кл |

|||

|

|

0 - 5000 мм |

3 кл |

||

|

Секундомер ГОСТ 5072 |

0 - 30 сек |

3 кл |

||

|

Динамометр ГОСТ 13837 |

0 - 100 кН |

3 кл |

||

|

Термометр ГОСТ 12 |

-40 - +40 °С |

4 кл |

||

|

0 - 20 м/сек |

3 кл |

6.6.2. Для получения достоверных и точных результатов рекомендуется применять испытательную установку (рис. 6) состоящую из измерительной шкалы 1 с миллиметровыми делениями, подвижными марками 2 и электронным секундомером 3 подключенным к подвижным маркам.

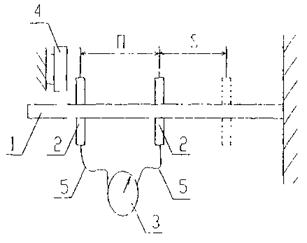

Рис. 6. Установка для определения скорости движения крана и расстояния проходимого краном до полной остановки от начала взаимодействия с упором.

1 - измерительная шкала; 2 - подвижные марки; 3 - секундомер; 4 - толкатель (закрепляется на кране); 5 - провода.

6.7. Объем, последовательность и порядок проведения приемочных испытаний

6.7.1. Для проведения испытаний предъявляется не менее двух образцов упоров, которые комплектуются технической документацией в соответствии с п. 6.1.7.

6.7.2. Испытания упоров проводятся в следующей последовательности:

6.7.2.1. Проверка состояния технической документации на упоры.

6.7.2.2. Оценка соответствия параметров и показателей упоров технической документации на них.

6.7.2.3. Проведение испытаний упоров под нагрузкой.

6.7.2.4. Обобщение и анализ результатов испытаний и принятие решений. Оформление документации.

6.7.3. Проверка состояния технической документации на упоры заключается в оценке ее полноты, комплектности и соответствии требованиям ЕСКД.

6.7.4. Оценка соответствия параметров и показателей упоров технической документации на них проводится на основании внешнего осмотра и геометрических замеров.

6.7.5. Результаты испытаний по п. 6.7.3, 6.7.4 вносятся в протокол.

6.7.6. До начала проведения испытаний упоров под нагрузкой выполняются следующие подготовительные работы.

6.7.6.1. Формируется бригада испытателей, которая должна состоять из: руководителя испытаний; крановщика (не ниже 6 разряда); стропальщика (1 чел.); измерителей (2 чел.);

6.7.6.2. Руководитель испытаний осуществляет взаимодействие членов бригады испытателей и обеспечивает безопасность проведения испытаний.

6.7.6.3. Непосредственно перед испытаниями бригада испытателей и члены приемочной комиссии знакомятся с системой команд и сигналов при проведении испытаний.

6.7.6.4. Кран оборудуется наземным (напольным) выносным пультом управления, с которого производится управление его системами в ходе испытаний упоров.

6.7.6.5. Производится проверка комплектации крана и работы его систем с выносного пульта.

6.7.6.6. Испытуемые образцы упора устанавливаются и закрепляются на двух рельсовых нитях таким образом, чтобы при наезде крана передние колеса двух его ходовых тележек или буферы касались обоих упоров одновременно. Испытываемые упоры устанавливаются на расстоянии не менее 3 м от штатных тупиковых упоров, которые в ходе испытаний выполняют страховочные функции.

Упоры устанавливаются относительно отключающих линеек (копиров) на расстоянии, равном 0,4 длины тормозного пути (по паспорту крана) - для мостовых и козловых кранов и 0,8 длины тормозного пути (по паспорту крана) - для башенных кранов.

6.7.6.7. Проводится разметка рельсового пути в соответствии с указаниями п.п. 6.5.2 и 6.5.5 настоящей программы - методики, или устанавливают испытательную установку (п. 6.6.2 рис. 6).

6.7.6.8. Непосредственно перед началом испытаний из зоны возможного падения крана (груза) удаляется весь персонал.

6.7.7. При проведении испытаний упоров под нагрузкой имитируется два режима работы крана (см. п. 6.1.3):

6.7.7.1. Рабочее состояние.

6.7.7.2. Аварийная ситуация.

6.7.7.3. Испытания по п. 6.7.7.2 проводятся по завершении испытаний по п. 6.7.7.1.

6.7.8 Испытания упоров проводятся при работе крана с максимальным рабочим грузом и без груза. Место расположения груза относительно направления движения и элементов конструкции крана определяется и назначается комиссией по проведению испытаний исходя из конкретного типа и конструкции крана.

6.7.9. Испытания упоров под нагрузкой в рабочем состоянии крана проводятся в два этапа:

6.7.9.1. Испытания без груза на крюковой обойме крана.

6.7.9.2. Испытания с грузом на крюковой обойме крана.

6.7.10. Испытания упоров по 6.7.9.1 выполняются в следующей последовательности:

6.7.10.1. Кран отводится от испытываемых упоров на расстояние не менее 10 м.

6.7.10.2. Производится включение механизма передвижения крана для осуществления его движения в сторону испытываемых упоров.

6.7.10.3. При прохождении передними колесами крана 1-ой отметки, предусмотренной п. 6.5.5 включается секундомер, который выключается при прохождении теми же колесами крана 2-ой отметки.

6.7.10.4. После наезда крана на упоры он отводится в первоначальное положение.

6.7.10.5. Внешним осмотром оценивается техническое состояние испытываемых упоров. В результате испытаний в деталях и узлах упоров не должно быть никаких остаточных деформаций, ослабления соединений или нарушения работы. При обнаружении во время испытаний каких-либо дефектов, последние должны быть устранены.

6.7.10.6. Замеряется величина продольного перемещения упоров согласно п. 6.1 и фиксируется разметкой их новое положение.

6.7.10.7. Повторность экспериментов в каждой серии испытаний по п. 6.7.7.1 (рабочее состояние) составляет не менее 5 раз.

6.7.10.8. Во время испытаний фиксируются наибольшая скорость попутного ветра при передвижении крана и температура окружающего воздуха.

6.7.10.9. Критерием приостановки испытаний является продольное перемещение тупиковых упоров свыше 60 мм, неисправности механизмов и предусмотренные паспортом крана климатические условия.

6.7.10.10. Критерием прекращения испытаний являются явная деформация элементов или разрушение элементов конструкции тупиковых упоров, а также очевидная их неработоспособность.

6.7.10.11. После завершения первого этапа испытаний под нагрузкой (п. 6.7.9.1) приступают ко второму этапу (п. 6.7.9.2).

6.7.10.12. К крюковой обойме крана подвешивается максимальный рабочий груз, который поднимается на высоту 2 - 3 м.

6.7.10.13. Кран отводится от испытываемых упоров на расстояние не менее 10 м. Подвешенный груз устанавливается по направлению движения крана или в невыгодное положение в соответствии с п. 6 7.8.

6.7.10.13. Выполняют процедуры, предусмотренные п.п. 6.7.10.2, 6.7.10.10.

6.7.10.14. После завершения испытаний упоров под нагрузкой в рабочем состоянии крана, последний отводится на участок стоянки, груз опускается на землю и открепляется от крюковой обоймы крана.

6.7.10.15. Упоры снимают с кранового пути и производят их внешний осмотр. Оценка и описание технического состояния упоров заносятся в протокол испытаний.

6.7.11. Испытания упоров под нагрузкой в аварийной ситуации (п. 6.7.7.2) проводятся в два этапа.

6.7.11.1 Испытания без груза на крюковой обойме крана.

6.7.11.2. Испытания с грузом на крюковой обойме крана

6.7.12. Испытания по п. 6.7.11.1 выполняются в следующей последовательности:

6.7.12.1. Кран отводится от установленных упоров на расстояние не менее 10 м.

6.7.12.2. Проводится демонтаж отключающей линейки (копира).

6.7.12.3. Производится включение механизма передвижения крана и выполняются процедуры по определению скорости, предусмотренные п. 6.7.10.3.

6.7.12.4. После наезда крана на упоры и его остановки производится выключение механизма передвижения.

6.7.12.5. Проводятся процедуры, предусмотренные п.п. 6.7.10.4 ... 6.7.10.6, 6.7.10.8 ... 6.7.10.10.

6.7.12.6. Повторность экспериментов при проведении испытаний по п. 6.7.7.2 (аварийная ситуация) - 1 раз.

6.7.12.7. Проводятся испытания в аварийной ситуации с грузом на крюковой обойме крана (п. 6.7.11.2), для чего выполняют процедуры, предусмотренные п.п. 6.7.10.1, 6.7.10.12, 6.7.10.13, 6.7.10.15, 6.7.12.

6.8. Требования безопасности

6.8.1. Требования безопасности при выполнении подготовительных работ и проведении испытаний предусмотрены «Правилами устройства и безопасной эксплуатации грузоподъемных кранов», инструкцией по эксплуатации крана и п.п. 6.3.2, 6.5.3, 6.7.6.1 ... 6.7.6.6, 6.7.10.5, 6.7.10.9, 6.7.10.10 настоящей программы и методики.

6.8.2. Испытания разрешается проводить при скорости ветра не более 7,5 м/с (50 % от допускаемой скорости ветра для рабочего состояния крана, указанной в документации на кран).

6.9. Результаты испытаний

6.9.1. По результатам испытаний упоров в соответствии с ГОСТ 15.001 составляются протокол (протоколы), где отражаются основные данные и оценки, полученные в ходе испытаний по настоящей программе и методике.

6.9.2. Протоколы испытаний подписываются председателем и членами комиссии по проведению испытаний.

6.9.3. На основании протокола (протоколов) испытаний упоров составляется акт (приложение 5), в котором указывают:

6.9.3.1. Соответствие разработанной (изготовленной) продукции заданным требованиям и рекомендации о ее производстве.

6.9.3.2. Результаты оценки работоспособности и технического уровня упоров

6.9.3.3. Рекомендации об изготовлении установочной серии (партии) упоров и ее объем.

6.9.3.4. Замечания и предложения по доработке продукции (при необходимости).

6.9.3.5. Акт комиссии по проведению испытаний подписывается всеми ее членами и утверждается руководителем организации проводившей испытания.

6.9.4. Утверждение акта приемочной комиссии означает окончание разработки, согласование представленных нормативно - технических и эксплуатационных документов, а также разрешение на производство и использование упоров.

6.9.5. Составление и подготовка протоколов и проекта акта испытаний возлагается на организацию, проводившую испытания.

7. ОБСЛЕДОВАНИЕ ТУПИКОВЫХ УПОРОВ

7.1. Общие положения

7.1.1. Цель обследования тупиковых упоров: установить соответствие крановым нагрузкам и целесообразность их дальнейшей эксплуатации.

7.1.2. Задачами обследования являются проверки:

технического состояния тупиковых упоров;

соответствия тупиковых упоров своему назначению;

наличия эксплуатационной и конструкторской документации;

соответствия конструкторской документации требованиям ЕСКД.

7.1.3. Обследование тупиковых упоров включает:

проверочный расчет прочности конструктивных и присоединительных элементов тупикового упора;

внешний осмотр и оценка технического состояния;

проверку габаритных и присоединительных размеров;

выборочные испытания тупиковых упоров;

оформление документации по результатам обследования. Результаты обследования оформляются актом (приложение 8).

7.1.4. Критерии оценки и браковочные показатели тупиковых упоров приводятся в паспорте или приведены в разделе 7.4 и приложении 9.

7.1.5. Обследование тупиковых упоров проводят:

ежегодно - специалисты организации, эксплуатирующей краны;

один раз в три года - с привлечением и под руководством специалистов специализированной организации, имеющей разрешение органов Ростехнадзора на данный вид деятельности.

7.2. Объект обследования

7.2.1. За объект обследования принят тупиковый упор безударного или ударного типа (далее по тексту - упор), предназначенный для гашения остаточной скорости крана и предотвращения его схода с концевых участков кранового пути и опрокидывания в аварийных ситуациях при отказе ограничителя передвижения или тормозов механизма передвижения крана.

7.2.2. Критерием оценки работоспособности упоров является безусловное обеспечение остановки крана, при обеспечении устойчивости крана и не превышении контролирующих параметров (пути остановки, горизонтальной силы).

7.3. Проведения обследования

7.3.1. Обследование упоров организует и проводит организация, эксплуатирующая краны.

7.3.2. Приказом по организации, эксплуатирующей краны, назначается комиссия и определяются сроки проведения обследования. На основании Приказа формируется бригада испытателей упоров.

7.3.3. В состав комиссии входят:

специалисты специализированной организации;

ИТР по надзору за безопасной эксплуатацией грузоподъемных машин;

ИТР, ответственный за содержание грузоподъемных машин в исправном состоянии;

Председателем комиссии назначается представитель специализированной организации.

7.3.4. Организация, эксплуатирующая краны должна представить комиссии, проводящей обследование упоров документацию в соответствии с табл. 7.1.

Таблица 7.1

Состав эксплуатационной документации

|

Наименование документов |

Тупиковые упоры, изготовленные |

|

|

заводом-изготовителем |

собственными силами организации |

|

|

Паспорт |

+ |

- |

|

Журнал учета тупиковых упоров |

+ |

+ |

|

Журнал учета технического освидетельствования тупиковых упоров |

+ |

+ |

|

Акты технического освидетельствования упоров |

+ |

|

|

Конструкторская документация на упоры |

- |

+ |

|

Журнал учета ремонта тупиковых упоров |

+ |

+ |

7.3.5. Паспорт на тупиковые упоры должен содержать следующие сведения:

заводской номер;

технические характеристики;

тип и размерную группу кранов, для которых упор предназначен эксплуатации;

комплект поставки;

общие требования по эксплуатации;

меры безопасности и свидетельство о приемке;

гарантийные обязательства;

организацию-изготовителя.

7.3.6. Организация, эксплуатирующая краны и использующая упоры, изготовленные собственными силами должна вести журналы изготовления, ремонта и учета обследования тупиковых упоров (см. приложения 5; 7).

7.4. Оценка технического состояния и выбраковка упоров

7.4.1. Обследование упоров (инвентарных) проводят на ремонтном участке организации, эксплуатирующей краны в соответствии с требованиями настоящего документа и указаниями, приведенными в технической документации и паспорте на тупиковые упоры. Упоры мостовых кранов обследуются и испытываются на постоянном месте их эксплуатации.

7.4.2. Оценке технического состояния подлежат:

конструкция упора в целом;

базовые элементы и детали;

разборные (болтовые и винтовые) соединения;

неразборные (сварные) соединения.

7.4.3. Оценка технического состояния упоров первоначально производится внешним осмотром. Перед осмотром упор очищают (щетками, сжатым воздухом и т.п.) от грязи и ржавчины, натеков масел и т.п.

7.4.4. При проведении внешнего осмотра устанавливают:

наличие клейма или прочно прикрепленной бирки с указанием номера, даты изготовления и предприятия-изготовителя;

комплектность упора в соответствии с данными, приведенными в технической документации;

отклонение данных от сведений, содержащихся в журналах учета тупиковых упоров или соответствующих паспортах.

7.4.5. В случае отсутствия клейма его наносят на упор наплавкой или выбиванием. Клеймение упоров производит организация, эксплуатирующая краны. Нанесение клейма краской не допускается.

7.4.6. Измерения габаритных и присоединительных размеров проводят на упоре в собранном виде и установленном в рабочее положение.

Отклонение размеров габаритных, присоединительных и базовых деталей, не указанные в приложении 9, не должны превышать 3 % от первоначальных размеров, приведенных в конструкторской документации.

7.4.7. Оценка деформации базовых деталей осуществляется путем проверки геометрической формы, т.е. определяются отклонения габаритных размеров по диагонали, отклонения от плоскости, прямолинейности в плоскости, соосности, симметричности (параллелепипед, цилиндр и т.п.) и выявлением местных деформаций - вмятин, погнутостей, вырубки, расслоения метала и других механических повреждений металлоконструкций и корпусных деталей. Площадь единичных вмятин и других повреждений не может быть более 5 см2, суммарная более 50 см2.

7.4.8. Наличие трещин в основном металле и в сварных швах выявляют используя 10× измерительную лупу, приборы дефектности, а также применяя способы смачивания, снятия стружки и т.п. Признаками скрытых трещин может быть ржавчина, выходящая на поверхность металла, шелушение краски, подтеки и т.п.

7.4.9. Крепежные детали подлежат выбраковке, если при их осмотре обнаружено смятие, срез металла, срыв резьбы или неустранимые ослабления соединений.

7.4.10. Упоры выбраковываются при выявлении трещин и разрывов в элементах металлоконструкций протяженностью более 5 мм.

Повторное проваривание по сварному соединению не допускается.

7.4.11. Степень поражения металлоконструкций коррозией оценивают по уменьшению толщины элементов и деталей. Измерение толщины проводят толщиномерами.

Уменьшение толщины элементов и деталей вследствие коррозии более, чем на 7 % не допускается.

7.4.12. Степень износа трущихся поверхностей оценивают по изменению размеров деталей и величине зазоров (увеличение люфта). Зазоры (люфт) осей, пальцев, втулок не должны превышать 3 % от их первоначального размера, приведенного в конструкторской документации. Допустимый зазор в сопряжении вал - втулка не должен превышать 2,5 размера зазора, установленного в конструкторской документации.

7.4.13. Резиновый амортизатор не должен иметь разрывов более 10 мм.

7.4.14. Выбракованные упоры подлежат уничтожению в присутствии комиссии путем резки ответственного элемента (плоскости накатывания, стойки и т.д.).

7.4.15. В журналах учета и проведения обследования тупиковых упоров делаются соответствующие записи о выбраковке, ремонте или замене элементов и деталей упоров.

7.4.16. После предварительной (визуальной) оценки технического состояния и соответствующей выбраковки упоров проводят выборочные испытания.

7.5. Выборочные испытания упоров.

7.5.1. Испытания проводят в условиях имитации технически неисправного состояния одного из элементов кранового пути: конечного выключателя или отключающей линейки (копира), путем их отключения или демонтажа.

7.5.2. В состав бригады испытателей должны входить:

руководитель испытаний - инженер-механик (руководитель экспертной группы);

крановщик (не ниже 6 разряда);

стропальщик;

измеритель (инженер - конструктор).

Руководитель испытаний осуществляет взаимодействие членов бригады и обеспечивает безопасность проведения испытаний.

7.5.3. Выборочные испытания упоров проводят на крановом пути, который должен находиться в технически исправном состоянии и отвечать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов» и другой нормативной документации.

7.5.4. Место испытаний (производственного участка, оборудованного крановым путем и краном) определяется председателем комиссии и руководителем организации, эксплуатирующей краны, и указывается в Приказе.

7.5.5. В процессе подготовки к испытаниям члены комиссии и бригады испытателей должны быть ознакомлены с техническим описанием и конструкцией(ями) упоров, инструкцией по эксплуатации, методикой проведения испытаний и системой команд сигналов.

7.5.6. Бригада испытателей должна иметь набор необходимых средств измерения.

Рекомендуемый перечень средств измерений и их основные характеристики приведены в таблице 7.2.

Таблица 7.2

Перечень средств измерений

|

Наименование, индекс, номер стандарта, ТУ |

Пределы измерений |

Класс точности (погрешность измерения) |

Цена деления |

|

Динамометрический ключ |

0 - 25 кГм |

1 кГм |

|

|

0 - 1000 мм |

1,0 мм |

||

|

0 - 150 0 - 250 мм |

(0,05 мм) |

0,1 мм |

|

|

0 - 5000 мм |

1,0 мм |

||

|

Секундомер ГОСТ 5072 |

0 - 30 сек |

1 сек |

|

|

0 - 20 м/сек |

1 м/сек |

||

|

Термометр ГОСТ 12 |

-40 +40 |

°С |

|

|

Динамометр ГОСТ 13837 |

0 - 100 кН |

10 кН |

|

|

Измерительная лупа ЛИ-3 (ЛИ-4) кратность - 10 ГОСТ 25706 |

0 + 15 мм |

0,1 мм |

7.5.7. Организация, эксплуатирующая краны до начала проведения испытания упоров должна:

оборудовать кран наземным (напольным) выносным пультом управления;

обеспечить наличие контрольного груза на объекте, где будут проводиться испытания.

7.5.8. С места испытаний должен быть удален посторонний персонал.

7.5.9. Необходимо ограждение опасной зоны испытаний.

7.5.10. Перечень измеряемых и контролируемых параметров (П) и условий испытаний (У) приведен в таблице 7.3.

Таблица 7.3

Перечень измеряемых и контролируемых параметров и условий испытаний

|

Обозначение параметров, показателей надежности и условий испытаний |

Наименование |

Номинальное значение |

Допускаемое отклонение |

Допускаемая погрешность измерений |

|

Усилие затяжки болтов |

-2,5 |

±1 |

||

|

Перемещение упора по рельсу после наезда крана, мм (не более) |

|

|

|

|

|

- единичное |

60* |

|

±1 |

|

|

- суммарное (после пяти наездов), не более |

|

±2 |

||

|

Рекомендуемые марки кранов при испытаниях |

По паспорту упора |

|

||

|

Скорость передвижения крана при наезде на упор |

По паспорту крана - максимальная |

±0,5 |

||

|

Масса груза, т |

По паспорту крана - максимальная |

5 % |

||

|

Температура окружающего воздуха |

±30 |

±40 |

±1 |

|

|

Скорость попутного ветра, м/с |

Не более 7,5 |

Не более допустимой для рабочего состояния крана |

±0,5 |

|

* Установленного на основании эксплуатации и испытаний упоров.

7.5.11. Скорость передвижения крана (V) определяется по формуле 29;

V = П × 60/t (м/мин), 42

где t - время прохождения краном расстояния между отметками 6 и 1 м, нанесенных от одного из упоров (время определяется путем включения и отключения секундомера в момент прохождения переднего колеса крана, соответственно первой и второй отметки), с;

60 - соотношение между единицами времени, мин/с.

7.5.12. Усилие затяжки болтов крепления упора определяют с помощью динамометрического ключа.

7.5.13. Продольное перемещение упоров по рельсу после наезда на них крана измеряется с помощью металлической линейки или штангенциркуля первоначальное и конечное положения упоров на пути должно быть зафиксировано путем нанесения отметки на рельсе.

7.5.14. Скорость попутного ветра во время проведения испытаний определяют с помощью анемометра.

7.5.15. Температуру окружающего воздуха во время проведения испытаний определяют с помощью термометра.

7.5.16. Контрольный груз, применяемый при испытании, должен соответствовать номинальной грузоподъемности крана или определен с помощью динамометра.

7.5.17. При проведении испытаний отклонение напряжения в сети от номинального не должно превышать 15 %.

7.5.18. Техническое состояние упоров после наезда на них крана оценивают внешним осмотром, а при необходимости с применением измерительных приборов и инструментов.

7.5.19. Объем выборки по каждому типу упоров (ударного, безударного), подлежащих испытаниям, приведен в таблице 7.4.

Таблица 7.4

7.5.20. Номера упоров, подлежащих испытаниям из прошедших предварительное обследование, определяют методом случайных чисел.

7.5.21. Упоры должны быть представлены на испытания в комплектности, предусмотренной техническими условиями на изготовление.

7.5.22. Испытания упоров осуществляют:

без груза на крюковой обойме крана - 1 раз;

с номинальным (контрольным) грузом - 1 раз.

Место расположения груза относительно направления движения и элементов конструкции крана определяет и назначает комиссия, исходя из типа и конструкции крана.

7.5.23. Упоры попарно устанавливают и закрепляют на расстоянии не менее 3 м от «штатных» упоров, которые в ходе испытаний выполняют страховочные функции на двух рельсовых нитях кранового пути таким образом, чтобы кран одновременно наезжал на них.

7.5.24. Кран отводят от испытываемых упоров на расстояние не менее 250 мм с последующим увеличением расстояния на равные интервалы (250 мм).

7.5.25. Кран «направляют» в сторону испытываемых упоров.

7.5.26. Внешним осмотром оценивают техническое состояние испытываемых упоров. В результате испытаний в деталях и узлах упоров не должно быть никаких остаточных деформаций, ослабления соединений или нарушения работы. Дефекты, обнаруженные во время испытаний должны быть устранены.

7.5.27. Замеряют величины продольного перемещения упругих амортизаторов упоров согласно п. 4.6 и фиксируют разметкой их новое положение.

7.5.28. По п. 7.4 - к крюковой обойме крана подвешивают груз, который поднимают на высоту 2 - 3 м и повторяют требования п.п. 7.7.6 - 7.7.9.

7.5.29. После завершения испытаний кран отводят на участок стоянки, груз опускают на землю и открепляют от крюковой обоймы крана.

7.5.30. Упоры снимают с кранового пути и производят их внешний осмотр. Результаты оценки технического состояния упоров заносят в протокол испытаний.

7.5.31. Во время испытаний фиксируют:

наибольшую скорость попутного ветра;

температуру окружающего воздуха;

скорость передвижения крана;

путь остановки крана.

7.5.32. Испытания прекращают, если:

выявлено несоответствие погодных условий требованиям, предусмотренным паспортом крана;

обнаружены неисправности механизмов крана;

продольное перемещение упоров свыше 60 мм;

выявлена деформация элементов или разрушение упоров;

установлена неработоспособность упоров.

7.6. Требования безопасности при обследовании

7.6.1. При обследовании упоров должны соблюдаться требования безопасности, изложенные в «Правилах устройства и безопасной эксплуатации грузоподъемных кранов»; «Правилах технической эксплуатации электроустановок потребителей»; «Правилах техники безопасности при эксплуатации электроустановок потребителей»; эксплуатационной документации на кран и упоры СНиП 12-03 «Безопасность труда в строительстве»; в нормативных документах по безопасности предприятия и настоящих методических указаний.

7.6.2. Администрация предприятия - владельца крана обязана разработать указания (мероприятия) по обеспечению безопасности труда при обследовании упоров с учетом конкретного объема работ, специфики крана и его рабочей зоны, которая должна быть ограждена.

7.6.3. Порядок ознакомления рабочих и инженерно-технических работников с указаниями по безопасности труда при обследовании упоров устанавливается организацией, эксплуатирующей кран.

7.6.4. Запрещается обследование упоров в грозу, снегопад, гололед, дождь, в темное время суток.

7.7. Результаты обследования

7.7.1. По результатам обследования и выборочных испытаний упоров в соответствии с ГОСТ 15.001 составляют протокол, где отражают основные сведения, полученные в ходе испытаний и делают вывод о работоспособности упоров.

7.7.2. Протокол испытаний подписывается членами комиссии и утверждается председателем.

7.7.3. Протокол испытаний прилагается к акту обследования тупиковых упоров, на основании которого заполняется журнал учета тупиковых упоров (см. приложение 8).

7.7.4. Результаты выборочных испытаний распространяются на тупиковые упоры, которые обследовались.

7.7.5. Результаты проведенных обследований должны быть переданы в территориальные органы Ростехнадзора.

Приложения

Приложение 1

Список использованных источников

|

Обозначение нормативного документа |

Разделы и пункты настоящих рекомендаций МУ |

|

Раздел 4.1 |

|

|

Раздел 5.1 |

|

|

Раздел 5.1 |

|

|

ОСТ 24.191.37 |

Раздел 5.1 |

|

Раздел 5.1 |

|

|

Раздел 5.1 |

|

|

Раздел 5.1 |

|

|

Раздел 5.1 |

|

|

Раздел 5.1 |

|

|

Раздел 5.1 |

|

|

Раздел 5.1; 5.3 |

|

|

Раздел 5.1; 5.4 |

|

|

Раздел 5.1 |

|

|

Раздел 5.1 |

|

|

ГОСТ 151502 |

Раздел 5.1 |

|

Раздел 5.1 |

|

|

ТУ 38-1053764 |

Раздел 5.1 |

|

Раздел 5.3 |

|

|

Раздел 5.4 |

|

|

Раздел 6.6, 7.5 |

|

|

Раздел 6.6, 7.5 |

|

|

ГОСТ 5072 |

Раздел 6.6, 7.5 |

|

Раздел 6.6, 7.5 |

|

|

ГОСТ 12 |

Раздел 6.6, 7.5 |

|

Раздел 6.9, 7.7 |

|

|

ГОСТ 13.837 |

Раздел 6.6, 7.5 |

|

Раздел 7.5 |

|

|

Правила и устройства безопасной эксплуатации грузоподъемных кранов ПБ-10-382-00 |

|

|

Раздел 7.6 |

Приложение 2

ФОРМА ПАСПОРТА

|

Приложение 3

Таблица П.4.1

Журнал учета результатов входного контроля материалов, полуфабрикатов

|

Дата поступления |

Наименование материала, полуфабриката, марки, толщина |

Предприятие поставщик |

Номер партии, плавки, дата поступления, номер сопроводительного документа |

Количество продукции в партии |

Количество проверенной продукции |

Количество забракованной продукции |

Вид испытаний и дата сдачи образцов на испытание |

Номер и дата протокола испытаний |

Испытание, при котором выявлен дефект |

Номер и дата составления рекламации |

Причина рекламации (пункт стандарта, ТУ) |

Мероприятие предприятия-поставщика по закрытии рекламации |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение 4

|

________________________________ организация, проводившая обследования ________________________________ должность и Ф. И. О. руководителя «____» _________________ 200___ г. АКТ

|

Приложение 5

ФОРМА УЧЕТА ИЗГОТОВЛЕНИЯ ТУПИКОВЫХ УПОРОВ

___________________________________________________________________

по разрешению № _________ от ___________ 200__ г., выданному

__________________________________________________________________________

(территориальный орган Ростехнадзора)

|

№ п/п |

Шифр Проекта ТУ |

Дата изготовления |

№ партии, дата заводских испытаний |

Кол-во |

Заводские номера |

Заказчик |

Подпись ответственного лица (ФИО, должность) |

|

|

|

|

|

|

|

|

|

Приложение 6

|

________________________________ (организация, проводившая испытания) ________________________________ (должность и Ф. И. О. руководителя) «____» ________________ 200___ г. АКТ

|

Приложение 7

ФОРМА УЧЕТА ОСВИДЕТЕЛЬСТВОВАНИЙ ТУПИКОВЫХ УПОРОВ

|

Заводской № |

Дата ввода в эксплуатацию |

Шифр проекта, ТУ |

Сведения о проведении обследования |

Подпись |

|||

|

дата |

акт № |

отметка о результатах обследования |

ФИО, должность |

||||

|

|

|

|

|

|

|

|

|

Приложение 8

|

_______________________________ (организация, проводившая обследования) _______________________________ (должность и Ф. И. О. руководителя) «____» ________________ 200___ г. АКТ

|

Приложение 9

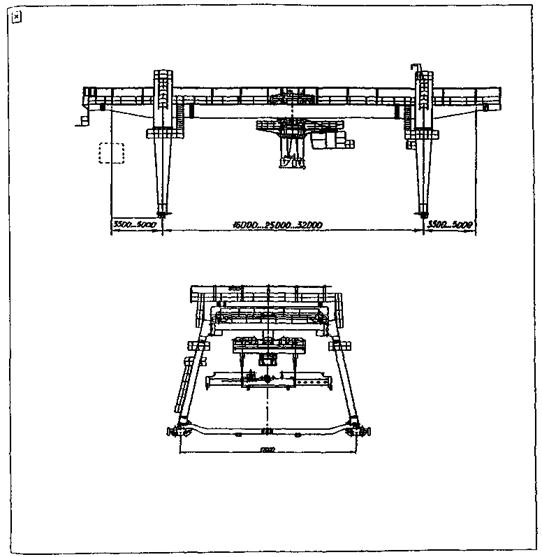

ОБЩИЙ ВИД ТУПИКОВЫХ УПОРОВ

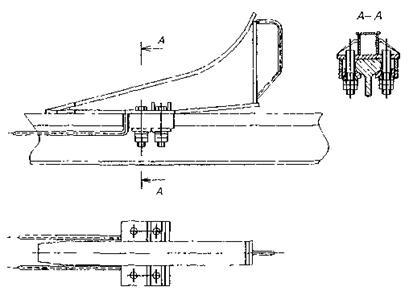

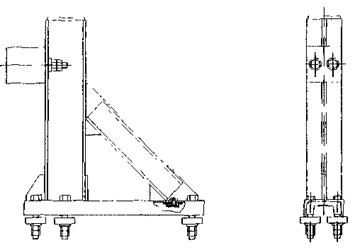

Рис. П.9.1. Общий вид тупикового упора безударного типа (разработчик ЦНИИОМТП, шифр проекта 29-4.00.000)

Применяется для башенных кранов. Изготовление упоров по проекту 29-4.00.000 с 1997 года запрещается.

Рис. П.9.2. Общий вид тупикового упора безударного типа (разработчик НПЦ «Путь К», спецификация шифр проекта 030-01.00.00)

Применяется для башенных, козловых, портальных и мостовых кранов.

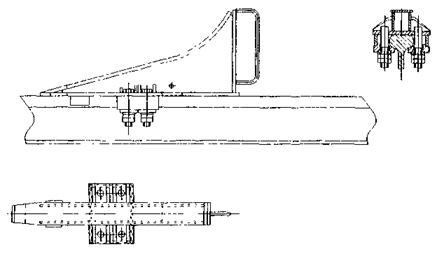

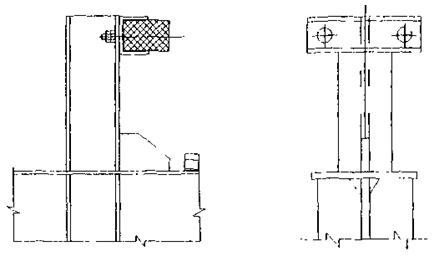

Рис. П.9.3. Общий вид тупикового упора ударного типа (разработчик Механический завод УКР, шифр проекта - КБ-503А.23.04.00)

Применяется для башенных кранов. Изготовление упоров по проекту запрещается.

Рис. П.9.4. Общий вид тупикового упора ударного типа (разработчик НПЦ «Путь К», шифр 030-02.00.000)

Применяется для башенных кранов. Изготовление упоров по проекту запрещается.

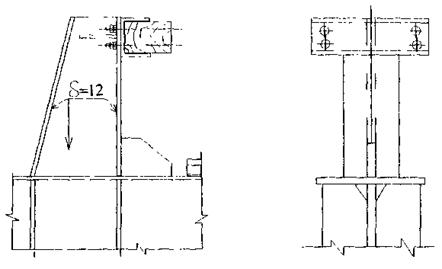

Рис. П.9.5. Общий вид тупикового упора ударного типа устанавливаемого на металлических балках.

Разработчик ЦНИИПСК. Применяется для мостовых кранов легкого и среднего режима работы.

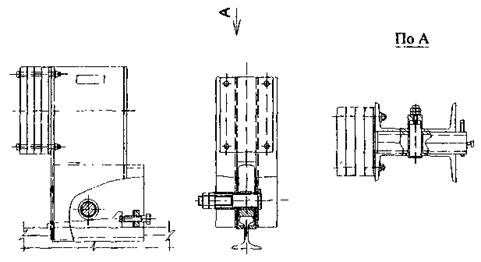

Рис. П.9.6. Общий вид тупикового упора ударного типа устанавливаемого на металлических балках.

Разработчик ЦНИИПСК. Применяется для мостовых кранов тяжелого режима работы

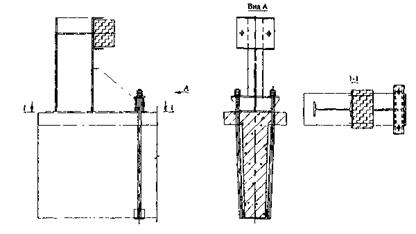

Рисунок П.9.10. Общий вид тупикового упора ударного типа, устанавливаемого на железобетонных балках

Приложение 10

ПРИМЕР РАСЧЕТА ТУПИКОВОГО УПОРА МОСТОВОГО КРАНА

Исходные данные

Грузоподъемность крана 20/10 т

Пролет 22,5 м

Вес моста 43,3 т

Вес грузовой тележки 16,8 т

Скорость передвижения крана 100 м/мин

Скорость передвижения грузовой тележки 55 м/мин

Приближение тележки к опоре 2,5 м

Высота установки амортизаторов:

на кране 1,2 м

на тележке 0,5 м

Направляющая:

крана КР 80

грузовой тележки Р.43

Высота направляющей:

КР 80 130 мм

Р43 140 мм

Кран установлен на открытой эстакаде.

Балки кранового пути железобетонные.

Определение расчетных параметров

Расчетная скорость передвижения крана:

Vp = V × n1 × n2 × n3 = 100 × 1,1 × 1,1 × 1,3 = 157,3 м/мин = 2,62 м/сек (1,67 м/сек)

Приведенная масса крана, воздействующая на тупик:

![]()

Величина пути замедления крана:

![]()

Горизонтальная нагрузка от крана на тупиковый упор:

![]()

Предельно допустимая нагрузка:

P2 γf > PН 30 × 1,1 > 25

Кинетическая энергия крана:

![]()

Площадь сечения упругих элементов, установленных на кране и тупиковом упоре:

![]()

Общая длина упругих элементов, установленных на кране и тупиковом упоре:

![]()

Опрокидывающий момент (изгибающий) тупикового упора от горизонтальной силы: