ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОВОЗКИ КОННЫЕ ГРУЗОВЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 1142-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПОВОЗКИ КОННЫЕ ГРУЗОВЫЕ Общие технические условия Horse-driven

load carriages. |

ГОСТ |

Дата введения 01.07.91

Настоящий стандарт распространяется на конные грузовые повозки, предназначенные для перевозки различных грузов и людей.

Стандарт не распространяется на легковые, спортивные, прогулочные и национальные повозки.

Требования пп. 1.2 (диаметр колеса, размер Н - погрузочная высота), 2.1, 2.2.4, 2.2.6 - 2.2.8, 2.2.13 - 2.2.15, 2.2.18, 2.4, 3.1 - 3.6, 4.1, 4.3, 5.1, 5.2 и приложения 1 являются обязательными.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Тип, исполнение, грузоподъемность, условное обозначение и номер чертежа повозок должны соответствовать указанным в табл. 1.

Таблица 1

|

Исполнение повозки |

Грузоподъемность, т |

Обозначение повозки |

Номер чертежа настоящего стандарта |

|

|

Неразводные |

Бортовая, оглобельно-пристяжная, на пневмошинах |

2,0 |

БГ-2П |

|

|

Бортовая, дышловая, на пневмошинах |

2,0 |

БД-2П |

||

|

С вогнутой или плоской платформой, оглобельно-пристяжная, на пневмошинах |

2,0 |

ВГ-2П |

||

|

С вогнутой или плоской платформой, дышловая, на пневмошинах |

2,0 |

ВД-2П |

||

|

С плоской или вогнутой платформой, оглобельная, на пневмошинах |

1,0 |

ПО-1П |

||

|

С плоской или вогнутой платформой, оглобельная, на стальных шинах |

0,75 |

ПО-0,75Т |

||

|

С корытообразным кузовом оглобельная, на стальных шинах |

0,75 |

КО-0,75Т |

||

|

Разводные |

Дышловый ход на пневмошинах |

2,0 |

РД-2П |

|

|

С дробинами, дышловая, на пневмошинах |

2,0 |

ДД-2П |

||

|

Оглобельный ход на пневмошинах |

1,0 |

РО-1П |

||

|

С дробинами, оглобельная, на пневмошинах |

1,0 |

ДО-1П |

||

|

Оглобельный ход на стальных шинах |

0,75 |

РО-0,75Т |

||

|

С дробинами, оглобельная, на стальных шинах |

0,75 |

ДО-0,75Т |

||

|

С кузовом, оглобельная, на стальных шинах |

0,75 |

МО-0,75Т |

||

|

Дышловый ход на стальных шинах |

1,5 |

РД-1,5Т |

||

|

С дробинами, дышловая, на стальных шинах |

1,5 |

ДД-1,5Т |

||

|

С кузовом, дышловая, на стальных шинах |

1,5 |

МД-1,5Т |

||

|

С корытообразным кузовом, дышловая, на стальных шинах |

1,5 |

КД-1,5Т |

||

|

Самосвальные |

Бортовая, двухосная, оглобельно-пристяжная, на пневмошинах |

1,5 |

СГ-1,5П |

|

|

Бортовая, двухосная, дышловая, на пневмошинах |

1,5 |

СД-1,5П |

||

|

Бортовая, одноосная, на пневмошинах |

1,0 |

С-1П |

Примечания:

1. Цифры в обозначении определяют грузоподъемность повозки в тоннах.

2. Буквы в обозначении определяют:

вид кузова

Б - бортовой кузов;

В - вогнутая платформа;

П - плоская платформа;

К - корытообразный кузов;

Р - разводной ход (без кузова);

М - кузов развода;

Д - кузов, образованный дробинами;

С - самосвальный кузов;

тип запряжного устройства:

Д - дышловое;

О - оглобельное;

Г - оглобельно-пристяжное;

вид шины:

П - пневмошина;

Т - стальная шина.

Примеры условных обозначений конных грузовых повозок:

Неразводная, оглобельно-пристяжная повозка с бортовым кузовом, на пневмошинах, грузоподъемностью 2 т:

Повозка БГ-2П ГОСТ 1142-90

То же, разводная, дышловая повозка с кузовом, на стальных шинах, грузоподъемностью 1,5 т:

Повозка МД-1,5Т ГОСТ 1142-90

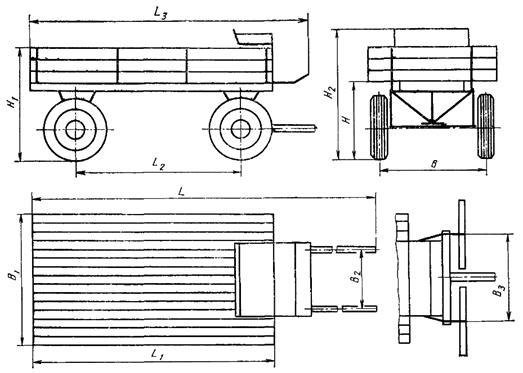

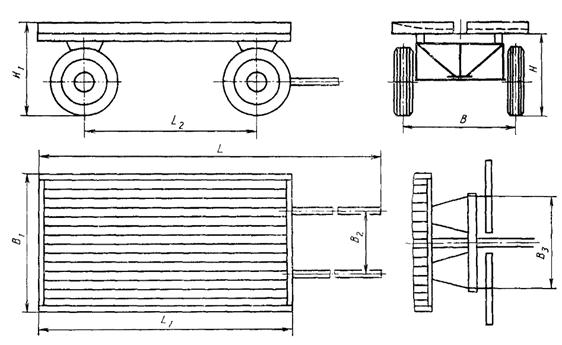

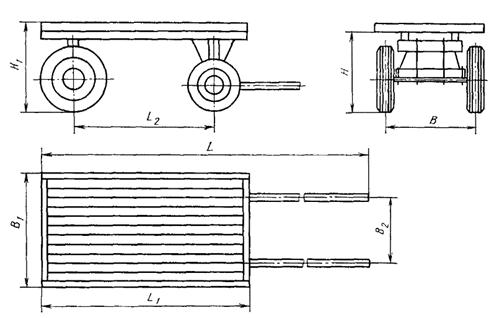

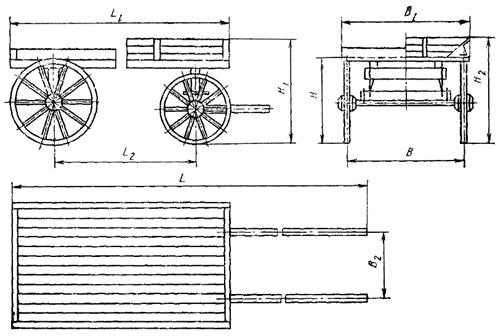

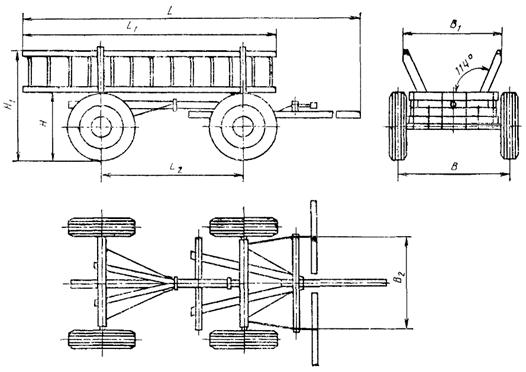

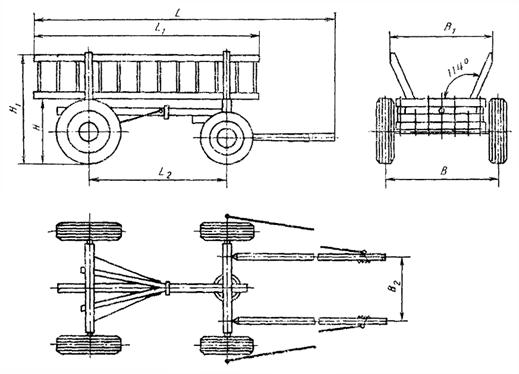

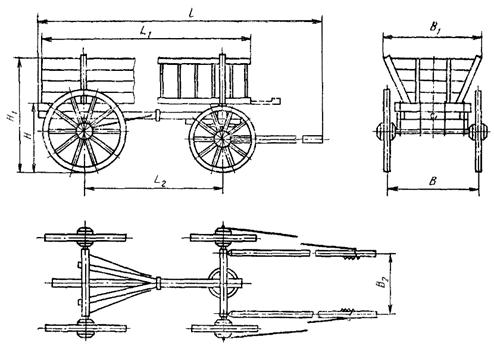

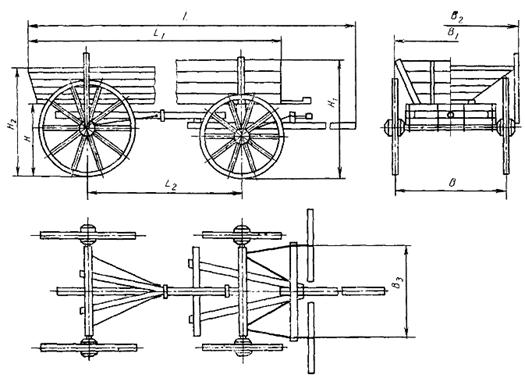

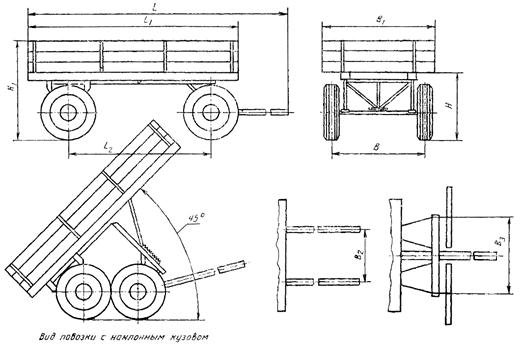

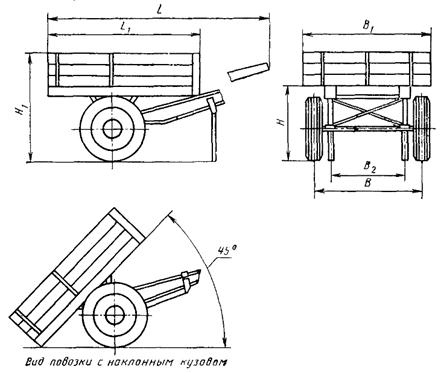

1.2. Основные параметры и размеры повозок должны соответствовать табл. 2 и черт. 1 - 10.

Черт. 1 - 10 не определяют конструкцию повозок, их узлов и деталей.

На черт. 1 - 4, 6, 7, 9, 10 размер В2 соответствует размеру у основания оглобель.

Таблица 2

|

Норма повозок |

|||||||||||||

|

БГ-2П БД-2П |

ВГ-2П ВД-2П |

РД-2П ДД-2П |

СГ-1,5П СД-1,5П |

С-1П |

РО-1П ДО-1П ПО-1П |

ПО-0,75Т КО-0,75Т |

РО-0,75Т ДО-0,75Т МО-0,75Т |

РД-1,5Т ДД-1,5Т МД-1,5Т КД-1,5Т |

|||||

|

Масса, кг, не более |

400 |

300 |

335 |

550 |

320 |

265 |

250 |

275 |

370 |

||||

|

Ширина колеи В, мм |

1250 ± 10 |

1000 ± 10; 1250 ± 10 |

|||||||||||

|

Диаметр колеса, мм, по ГОСТ 7463 и ТУ 205 РСФСР 15.861 |

760 |

Задних |

630, 720, 900 |

720, 900, 1080 |

|||||||||

|

760 |

|||||||||||||

|

Передних |

|||||||||||||

|

570 |

|||||||||||||

|

Обод колеса по ГОСТ 10410 и ТУ 205 РСФСР 15.861 |

4,50Е |

Задних 4 |

Деревянные колеса типов 1, 2, 3 |

||||||||||

|

50Е |

|||||||||||||

|

Передних |

|||||||||||||

|

5JA |

|||||||||||||

|

Шина по ГОСТ 7463 и ТУ 205 РСФСР 15.861 |

6,50 - 16 |

Задних |

Деревянные колеса типов 1, 2, 3 |

||||||||||

|

6,50 - 16 |

|||||||||||||

|

Передних |

|||||||||||||

|

6L-12 |

|||||||||||||

|

Рабочее давление в шине, МПа (кгс/см2) по ГОСТ 7463 |

0,226 (2,3) |

0,196 (2,0) |

0,147 (1,5) |

- |

|||||||||

|

Угол наклона кузова при самосваливании, не менее |

- |

45° |

- |

||||||||||

|

Наклон оглобель или дышла, не менее: |

|||||||||||||

|

вверх |

35° |

36° |

|||||||||||

|

вниз |

20° |

20° |

|||||||||||

|

Необходимая ширина поворотной полосы, м, не более |

4,9 |

7,8 |

4,9 |

4,0 |

6,0 |

3,7 |

6,0 |

6,75 |

|||||

|

Тяга, число лошадей |

1 или 2 |

2 |

1 или 2 |

1 |

1 |

2 |

|||||||

Черт. 1

мм

|

L, не более |

L1 |

L2 |

L3, не более |

B |

В1 |

В2, не менее |

В3, не менее |

H, не более |

H1, не более |

H2, не более |

|

6000 |

2800 ± 15 |

1900 ± 10 |

3300 |

1250 ± 10 |

1500 ± 10 |

650 |

1000 |

850 |

1350 |

1600 |

Черт. 2

мм

|

L, не более |

L1, не менее |

L2 |

B |

В1 |

В2, не менее |

В3, не менее |

H, не более |

H1, не более |

|

6000 |

2500 |

1700 ± 10 |

1250 ± 10 |

1500 ± 10 |

650 |

1000 |

850 |

1050 |

|

1900 ± 10 |

Черт. 3

мм

|

L, не более |

L1, не менее |

L2 |

B |

В1, не менее |

В2, не менее |

H, не более |

H1, не более |

|

4800 |

2000 |

1300 - 1500 |

1000 ± 10 |

1100 |

650 |

800 |

1000 |

|

1250 ± 10 |

Черт. 4

мм

|

L, не более |

L1, не менее |

L2 |

B |

В1, не менее |

В2, не менее |

H, не более |

H1, не более |

H2, не более |

|

4800 |

2000 |

1300 - 1500 |

1000 ± 10 |

1100 |

650 |

800 |

1000 |

1100 |

|

1250 ± 10 |

Черт. 5

мм

|

L, не более |

L1 |

L2 |

B |

В1, не более |

В2, не менее |

H, не более |

H1, не более |

||

|

Повозка |

Повозка |

||||||||

|

сведенная |

разведенная |

сведенная |

разведенная |

||||||

|

5650 |

6350 |

2800 ± 15 |

1550 ± 10 |

2250 ± 15 |

1250 ± 10 |

1150 |

1000 |

850 |

1350 |

Черт. 6

мм

|

L, не более |

L1, не более |

L2 |

B |

В1, не более |

В2, не менее |

H, не более |

H1, не более |

||

|

Повозка |

Повозка |

||||||||

|

сведенная |

разведенная |

сведенная |

разведенная |

||||||

|

4700 |

5450 |

2800 |

1535 ± 10 |

2270 ± 15 |

1250 ± 15 |

1150 |

650 |

850 |

1350 |

Черт. 7

мм

|

L, не более |

L1, не менее |

L2 |

В |

В1, не более |

В2, не менее |

H, не более |

H1, не более |

||

|

Повозка |

Повозка |

||||||||

|

сведенная |

разведенная |

сведенная |

разведенная |

||||||

|

4950 |

5680 |

2250 |

1535 ± 10 |

2270 ± 15 |

1000 ± 10 |

1150 |

650 |

800 |

1300 |

|

1250 ± 10 |

|||||||||

Черт. 8

мм

|

L, не более |

L1, не менее |

L2 |

В |

В1, не более |

В2, не более |

В3, не менее |

H, не более |

H1, не более |

H2, не более |

||

|

Повозка |

Повозка |

||||||||||

|

сведенная |

разведенная |

сведенная |

разведенная, не более |

||||||||

|

5650 |

6700 |

2250 |

1550 - 1700 |

2600 |

1000 ± 10 |

1300 |

1500 |

1000 |

800 |

1300 |

1200 |

|

1250 ± 10 |

|||||||||||

Черт. 9

мм

|

L, не более |

L1 |

L2 |

В |

В1 |

В2, не менее |

В3, не менее |

H, не более |

H1, не более |

|

6000 |

2800 ± 15 |

1920 ± 10 |

1250 ± 10 |

1500 ± 10 |

650 |

1000 |

850 |

1300 |

Черт. 10

мм

|

L, не более |

L1 |

В |

В1 |

В2, не менее |

H, не более |

H1, не более |

|

4050 |

1690 ± 10 |

1250 ± 10 |

1570 ± 10 |

800 |

850 |

1240 |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.2. Характеристики

2.2.2. Детали крепления и сопрягаемые элементы колес на пневмошинах должны быть изготовлены по ГОСТ 11646, обод - по ГОСТ 10410, шина - по ГОСТ 7463.

Допускается изготавливать обод разъемным по рабочим чертежам, утвержденным в установленном порядке.

2.2.3. Металлические детали повозок должны быть изготовлены из стали по ГОСТ 380; ступицы для пневматических колес - из ковкого чугуна марок КЧ33-8, КЧ35-10 по ГОСТ 1215 или серого чугуна марок СЧ15, СЧ20 по ГОСТ 1412. Отливки должны соответствовать ГОСТ 26358.

Допускается изготавливать металлические детали из других материалов, не уступающих по физико-механическим свойствам вышеперечисленным.

2.2.5. Деревянные детали повозок должны быть изготовлены из древесины пород и видов сырья, указанных в табл. 3.

Таблица 3

|

Порода древесины |

Вид сырья |

Обозначение стандарта |

||

|

Дышло, оглобля, развод |

Береза, вяз, дуб, осина, лиственница |

Грядки, пиломатериалы |

||

|

Насад, подушка, надосник, склиз, сница |

Дуб, ясень, вяз, ильм, клен, береза, карагач, сосна, ель, пихта, лиственница |

Пиломатериалы, заготовки лиственных пород |

||

|

Валек, вага, ручица |

Дуб, ясень, вяз, ильм, клен, береза, карагач, лиственница |

Пиломатериалы, заготовки лиственных пород |

||

|

Бруски рамы кузова |

Береза, вяз, лиственница, сосна, ель |

Пиломатериалы |

||

|

Бруски бортов кузова, настила сиденья |

Сосна, ель, лиственница, береза, осина |

Пиломатериалы |

||

|

Доски настила, бортов, щитов, сидений |

Береза, ольха, осина, липа, сосна, ель, пихта, лиственница |

Пиломатериалы |

||

Примечание. Допускается заменять древесину менее прочных пород более прочными из отходов или другими материалами, не уступающими древесине по прочности.

2.2.6. Нормы допускаемых пороков и дефекты обработки деревянных деталей должны соответствовать указанным в приложениях 1 и 2.

2.2.7. Влажность древесины деталей повозок должна быть (15 ± 3) %.

2.2.8. Шероховатость поверхности лицевых сторон деталей из древесины должна быть не более Rmmax 200 мкм по ГОСТ 7016, остальных поверхностей - не более Rmmax 320 мкм.

2.2.9. Пределы прочности на изгиб и на сжатие древесины деталей повозок при влажности древесины 15 % должны быть не менее норм, указанных в табл. 4.

Таблица 4

|

Предел прочности, н/м2 (кгс/см2) |

||||||

|

при порочном изгибе |

при сжатии вдоль волокон |

|||||

|

вальков подвижных ваг |

рамы кузова, середки хода |

кузова, настила борта |

вальков, подвижных ваг |

рамы кузова, середки хода |

кузова, настила борта |

|

|

Твердолиственные |

6660 (680) |

5880 (600) |

- |

3430 (350) |

2940 (300) |

- |

|

Хвойные (кроме лиственницы) |

- |

5390 (550) |

4900 (500) |

- |

2940 (300) |

2450 (250) |

|

Лиственница |

6660 (680) |

5880 (600) |

4900 (500) |

3430 (350) |

2940 (300) |

2450 (250) |

2.2.10. Дышла, оглобли и разводы повозок должны быть испытаны на изгиб.

2.2.11. Предельные отклонения размеров должны соответствовать: металлических деталей - ГОСТ 25347, ГОСТ 25670; металлических деталей, выполненных свободной ковкой, - ГОСТ 7829; деревянных деталей - ГОСТ 6449.1, ГОСТ 6449.5.

2.2.12. Сварные соединения должны быть выполнены по ГОСТ 5264. На сварных швах не допускаются наплывы, прожоги, подрезы, непровары, трещины. Сварной шов должен быть зачищен.

2.2.14. Повозки должны иметь атмосферостойкое лакокрасочное покрытие 5-го класса по ГОСТ 9.032 и по условиям эксплуатации должно соответствовать группе V по ГОСТ 9.104.

2.2.15. Трущиеся поверхности деталей должны быть смазаны, а полость ступиц колес на пневмошинах должна быть заполнена солидолом по ГОСТ 4366 или ГОСТ 1033.

2.2.17. Повозки с кузовом должны иметь сиденья для ездового.

2.3. Комплектность

2.3.1. Конные грузовые повозки комплектовать по требованию потребителя:

ящиками для инструмента (для повозок на пневмошинах);

противооткатными упорами (башмачным тормозом);

ключами 14´17, 19´22 по ГОСТ 2839 или комбинированным ключом по ГОСТ 16983, ключом 27´30 по ГОСТ 2906 (для повозок на пневмошинах);

ключом 17´22 по ГОСТ 2839 (для повозок на стальных шинах).

2.3.2. Повозки на пневмошинах комплектовать руководством по эксплуатации и паспортом.

2.4.1. Каждая повозка должна иметь маркировку, выполненную в виде таблички по ГОСТ 12969 и ГОСТ 12971 или нанесенную несмываемой краской по трафарету или штампом.

2.4.2. Маркировка должна быть четкой и должна содержать:

наименование предприятия-изготовителя, его подчиненность и местонахождение или товарный знак;

условное обозначение повозки;

дату выпуска (месяц, год);

штамп технического контроля.

2.4.3. В зависимости от типа повозки маркировка должна быть выполнена:

на кузове (справа на внешней стороне борта в его передней части);

на переднем бруске платформы (с внешней стороны);

на подушке передка (в середине передней стороны).

2.4.4. Каждая партия повозок должна иметь транспортную маркировку, кроме манипуляционных знаков, по ГОСТ 14192.

2.4.5. На бортах повозок с пневматическими шинами должны быть нанесены несмываемой краской по трафарету знаки, ограничивающие грузоподъемность повозки и давление воздуха в шинах.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.2. При усыхании и износе деревянных частей ослабевшие болтовые соединения должны быть подтянуты.

3.3. Для сохранения надежного соединения диска со ступицей гайки болтов ступицы должны быть всегда туго затянуты.

3.4. По требованию потребителя повозки должны быть оборудованы спереди двумя белыми световозвращателями, сзади - двумя красными световозвращателями по ГОСТ 8769 и ГОСТ 20961.

3.5. Самосвальные повозки должны быть оборудованы приспособлением для фиксации кузова в поднятом положении.

4. ПРИЕМКА

4.3. При приемосдаточных испытаниях следует проверять до окраски на соответствие требованиям пп. 2.1, 2.2.1 - 2.2.5, 2.2.12, 2.2.13, 2.2.17 - 100 % изделий; на соответствие требованиям пп. 1.2, 2.2.6 - 2.2.8, 2.2.10, 2.2.11, 2.2.16 - 10 % изделий от партии, но не менее двух штук, после окраски на соответствие требованиям пп. 2.2.14, 2.2.15 - 100 % изделий.

4.4. Периодические испытания следует проводить не реже одного раза в год на соответствие требованиям пп. 2.2.6 - 2.2.10, 2.2.12. Испытаниям подлежат 4 % повозок от партии, но не менее двух штук.

При неудовлетворительных результатах повторной проверки вся партия бракуется.

5. МЕТОДЫ КОНТРОЛЯ

5.2. Размеры повозок, узлов, деталей, пороков древесины и дефекты обработки должны быть проверены штангенциркулями по ГОСТ 166, металлическими линейками по ГОСТ 427, рулетками по ГОСТ 7502, шаблонами и калибрами в соответствии с требованиями РД 50-98.

5.3. Рабочее давление в шинах следует проверять манометром по ГОСТ 9921.

5.4. Влажность древесины следует проверять по ГОСТ 16588.

5.5. Шероховатость поверхности деталей из древесины следует проверять до покрытия по ГОСТ 15612.

5.6. Испытания древесины на прочность следует проводить по ГОСТ 16483.0, ГОСТ 16483.3, ГОСТ 16483.10.

5.7. Дышла, оглобли и разводы следует испытывать на изгиб в обработанном и высушенном виде. При испытании деталь, вставленная горизонтально корневым концом в гнездо на глубину 20 мм, должна выдерживать подвешенный на расстоянии 75 мм от свободного конца следующий груз в течение 1 мин:

85 кг - дышло;

40 кг - оглобля;

80 кг - развод одноконной повозки;

100 кг - развод пароконной повозки.

5.8. Эксплуатационные свойства повозок (легкость хода, легкость разворота и самосваливания, надежность действия тормоза, свободное отпирание и запирание бортов) следует проверять вручную без применения инструмента.

5.9. Наличие смазки в трущихся местах, а также проворачивание колес на оси необходимо проверять визуально и вручную.

5.10. Качество лакокрасочного покрытия следует определять визуально в сравнении с образцом - эталоном покрытия по ГОСТ 9.032.

5.11. Качество сварных соединений следует проверять визуально, осмотром сварных швов.

5.12. Эксплуатационные испытания повозки следует проводить по грунтовым, внутрихозяйственным дорогам местного значения пятой категории с грузом, превышающим на 15 % грузоподъемность, в течение 100 ч со скоростью движения 4 - 6 км/ч.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Конные грузовые повозки могут транспортироваться любым видом транспорта, обеспечивающим защиту их от загрязнений и механических повреждений, в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта.

6.2. Повозки следует транспортировать со снятыми оглоблями и дышлами, а при необходимости и колесами. Снятые детали должны быть прикреплены к повозке в удобном для транспортирования месте увязочными материалами по действующей нормативно-технической документации. Допускается разводные ходы транспортировать в разобранном виде по узлам: передок, задок, развод.

6.3. Каждая партия повозок должна сопровождаться документом с указанием реквизитов (п. 2.4.2) с добавлением количества изделий.

6.4. При транспортировании повозок на пневматических колесах буксировкой в шинах следует поддерживать рабочее давление в соответствии со значениями, приведенными в табл. 2. Скорость буксировки должна быть не более 10 км/ч. При транспортировании другими видами транспорта давление в шинах должно быть не менее 0,1 МПа (1,02 кгс/см2).

6.5. Повозки следует хранить в закрытом помещении или под навесом. Условия хранения - по группе Ж2 ГОСТ 15150.

Допускается хранение повозок на открытом воздухе не более 30 дней, при условии сохранения их эксплуатационных и эргономических качеств.

6.7. При установке повозок на хранение на срок более одного месяца все трущиеся металлические поверхности необходимо подвергнуть консервации по ГОСТ 9.014.

7. УКАЗАНИЕ ПО ЭКСПЛУАТАЦИИ

7.1. Давление в шинах пневматических колес во время эксплуатации повозок должно соответствовать значениям, приведенным в табл. 2.

7.2. Осевой люфт пневматического колеса, появляющийся в процессе эксплуатации, должен быть устранен затяжной гайкой.

7.3. Периодичность смазки втулок ступиц деревянных колес при постоянном использовании повозок - не реже одного раза в неделю и при периодическом их использовании - не реже одного раза в месяц.

Периодичность смазки ступиц колес на пневматических шинах - не реже одного раза в полугодие.

Остальные трущиеся поверхности деталей повозок смазывают один раз в месяц.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие конных грузовых повозок требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

8.2. Гарантийный срок эксплуатации - 18 мес со дня ввода повозок в эксплуатацию.

8.3. Гарантийный срок хранения - 24 мес с момента их изготовления.

ПРИЛОЖЕНИЕ 1

Таблица 5

Нормы допускаемых пороков древесины деталей повозок

|

Пороки древесины по ГОСТ 2140 |

Наименование деталей |

||||||

|

Группа |

Вид и разновидность |

Вальки, подвижные ваги |

Неподвижные ваги, бруски передних сниц, поворотного круга, бортов, сидений и подножек, ручицы, склизы, стойки щитов |

Дышла, оглобли, разводы, продольные брусья кузова, брусья настила кузова, сницы |

Насады, подушки, надосники, подушки кузова |

Доски настила, бортов, щитов и сидений кузова |

|

|

1. Сучки |

а) Сросшиеся, светлые здоровые, темные здоровые |

Не учитываются размером, мм, менее: |

|||||

|

3 |

3 |

10; 15 - на продольных брусьях настила кузова и сницах |

15 - выходящие на ребро детали; 20 - не выходящие на ребро детали |

30 - на пластях; 10 - на кромках |

|||

|

Не допускаются размером, мм, более: |

|||||||

|

5 в средней трети длины и более 10 на концах деталей |

15; 10 на брусках поворотного круга при условии, что они расположены вне пазов |

20 - для хвойных пород, кроме лиственницы; 25 - для лиственных пород и лиственницы |

40 - для хвойных пород, кроме лиственницы; 50 - для лиственных пород и лиственницы |

40 - на пластях 15 - на кромках |

|||

|

В количестве, шт., более: |

|||||||

|

2 |

2 |

3 |

3 |

3 |

|||

|

на деталь |

на деталь |

на 1 м детали, за исключением 3 на 1 развод |

на деталь |

на 1 м детали |

|||

|

б) Частично сросшиеся здоровые, темные с трещинами |

Не допускаются |

Не учитывают размером, мм, менее |

|||||

|

5 |

10 |

15 |

|||||

|

на пластях |

|||||||

|

Не допускаются размером, мм, более: |

|||||||

|

15 |

25 |

25 - на пластях; 15 - на кромках |

|||||

|

В числе учитываемых в подпункте «а», более: |

|||||||

|

3 |

3 |

3 |

|||||

|

на 1 м детали, за исключением 3 на 1 развод |

на деталь |

на 1 м детали |

|||||

|

в) Не сросшиеся здоровые, темные загнившие |

Не допускаются |

Не допускаются более норм, указанных в п. 1, перечисление а |

|||||

|

г) Сшивные, несросшиеся, гнилые, табачные |

Не допускаются |

||||||

|

2. Грибные поражения |

Ядровая гниль, побурение, заболонная, наружная, трухлявая гнили |

Не допускаются |

|||||

|

3. Повреждения насекомыми |

Глубокая червоточина |

Не допускается |

Не допускается диаметром свыше 6 мм, более: |

||||

|

1 |

1 |

3 |

|||||

|

на деталь |

на деталь |

на 1 м |

|||||

|

4. Трещины |

Метиковые, отлупные, морозные, трещины усушки |

Не допускаются: |

|||||

|

длиной более 1/8 длины и глубиной более 1/4 толщины ваги и окованного валька, более двух с каждого торца |

длиной более 1/5 длины и глубиной более 1/4 толщины детали, более двух, за исключением склизов, длина трещин которых не должна превышать 60 мм |

длиной более 1/3 длины детали, более трех при изготовлении из грядок; |

длиной более 1/3 длины детали, глубиной более 1/3 толщины детали - на пластах; |

длиной более 1/4 длины детали, глубиной более 1/4 толщины детали, более четырех при условии, что они расположены не ближе 50 мм от кромок |

|||

|

Метиковые, отлупные, морозные, трещины усушки |

- |

длиной более 1/5 длины детали и глубиной более 1/4 толщины детали, изготовленной из пиломатериала, более трех |

на подушке кузова - длиной более 1/5 длины и глубиной более 1/10 толщины, более четырех |

||||

|

5. Пороки строения древесины |

Наклон волокон |

Не допускается, %, более: |

|||||

|

4 |

4 |

4 |

8 |

8 |

|||

|

Свилеватость |

Не допускается |

Допускается |

|||||

|

Местная крень |

Не допускается размером более 1/4 ширины и толщины детали |

||||||

|

Завиток односторонний несквозной |

Не допускается глубиной более 1/4 ширины и толщины детали |

Не допускается в передней части более 1/3 длины детали. В деталях, изготовленных из грядок, не учитывается |

Не допускается глубиной более 1/4 ширины и толщины детали |

Допускается |

|||

|

Завиток односторонний сквозной, двухсторонний несквозной и сквозной |

Не допускается |

||||||

|

Сердцевина, двойная сердцевина, пасынок |

Не допускается в деталях, изготовленных из пиломатериалов |

||||||

|

Прорость |

Не допускается |

Не допускается глубиной более 1/10 толщины детали и шириной более 1/3 ширины детали |

|||||

|

Рак |

Не допускается |

Не допускается глубиной более 5 мм и длиной более 1 м |

|||||

|

Засмолок |

Не допускается длиной и шириной, мм, более 50 |

100 |

|||||

|

Смоляные кармашки |

Не допускаются более двух глубиной более 5 мм |

Без ограничения |

|||||

Примечания:

1. Допускаются пороки древесины, не указанные в настоящей таблице.

2. Сумма размеров учитываемых сучков, расположенных в одном поперечном сечении, не должна превышать ограниченного размера сучка. Размеры сучка - по ГОСТ 2140.

3. Не допускаются учитываемые сучки, трещины, прорость, смоляной рак, червоточина в местах шиповых соединений.

4. В древесине деталей, изготовленных из грядок, наклон волокон не учитывают.

5. Несросшиеся, здоровые, темные, загнившие сучки размером более 10 мм должны быть заделаны на клею торцевыми пробками; сучки размером более 20 мм - долевыми пробками из древесины той же породы, из которой изготовлены детали.

6. Трещины в дышлах, оглоблях, разводах и в продольных брусках кузова (из грядок) шириной более 2 мм должны быть заделаны на клею рейками из древесины той же породы, из которой изготовлена деталь.

7. Если число сучков и трещин в оглоблях, дышлах и разводах превышает нормы, установленные настоящим стандартом, то их допускается применять в том случае, если они выдержат испытание на изгиб согласно п. 4.7.

ПРИЛОЖЕНИЕ 2

Нормы допускаемых дефектов обработки деревянных деталей

Таблица 6

|

Наименование дефектов по ГОСТ 2140 |

Нормы допускаемых дефектов |

|

Отщепы, вырывы, сколы, запилы, зарубы, карры |

Не допускаются глубиной более 5 мм и длиной более 100 мм |

|

Обзол: |

|

|

тупой |

Не допускается более 1/6 толщины и ширины детали; длина не ограничена |

|

острый |

Не допускается |

|

Продольная покоробленность и крыловатость |

Не допускается со стрелой прогиба более 20 мм на 1 м для дышел и оглобель и 10 мм для разводов. Для остальных деталей не допускается со стрелой прогиба более 2 мм на 1 м |

|

Поперечная покоробленность |

Не допускается стрела прогиба на деталях шириной: до 100 мм - более 1,0 мм; от 100 до 150 мм - 1,5 мм и свыше 150 мм - 2 мм |

|

Скос пропила |

Торцы деталей должны быть опилены перпендикулярно к их продольной оси. Допускаются отклонения от прямоугольности торцев до 5 % по отношению к толщине и ширине заготовки |

Примечание. Механические повреждения на поверхности деревянных деталей должны быть зачищены.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством местной промышленности РСФСР

РАЗРАБОТЧИКИ

Г.А. Сапожников (руководитель темы), В.И. Боровиков

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 21.08.90 № 2440

3. Срок проверки - 1994 г., Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 1142-84

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

6.8 |

|

|

ГОСТ 16588-79 |

|

|

ОСТ 13-207-85 |

|

|

РД 50-98-86 |

|

|

ТУ 205 РСФСР 15.839-89 |

|

|

ТУ 205 РСФСР 15.861-89 |

СОДЕРЖАНИЕ