РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО ОБСЛЕДОВАНИЮ БАКОВ-АККУМУЛЯТОРОВ

ГОРЯЧЕЙ ВОДЫ

РД 34.40.601-97

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва 1998

Разработано Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

Исполнитель Н.Я. ТКАЧ

Утверждено Департаментом науки и техники РАО «ЕЭС России» 17.01.97 г.

Начальник А.П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ |

РД 34.40.601-97 |

Вводятся в действие с 01.11.98 г.

Настоящие Методические указания устанавливают порядок и объемы контроля технического состояния находящихся в эксплуатации металлических баков-аккумуляторов горячей воды, дают возможность производить оценку их состояния по единой методике.

Методические указания составлены с учетом требований [4], действующих строительных норм и правил, стандартов, а также других нормативно-технических документов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Металлические баки-аккумуляторы горячей воды относятся к сооружениям, подверженным интенсивному износу под влиянием коррозионных и других процессов, связанных с режимами их работы. При эксплуатации баков-аккумуляторов на энергопредприятиях имели место аварии с разрушением конструкций.

1.2. Анализ материалов выхода из строя баков-аккумуляторов показал, что к причинам, способствующим их разрушению, следует отнести недостатки обследования, не позволяющие своевременно определять степень эксплуатационной надежности упомянутых сооружений. Эти недостатки, а также неполный объем обследования имеют место наряду с другими причинами из-за отсутствия единой методики проведения данных работ.

1.3. Применяемые методы контроля, изложенные в настоящих Методических указаниях, позволяют определить все поверхностные и внутренние дефекты основного металла и сварных соединений, фактическую толщину стен, днища, кровли, характер коррозионного износа, качество и состояние антикоррозионного покрытия внутренней поверхности, степень отклонения стенки бака и основания от проектного положения.

В работе приведены основные требования по технике безопасности при обследовании баков-аккумуляторов.

2. ОСОБЕННОСТИ КОНСТРУКТИВНЫХ РЕШЕНИЙ

2.1. Баки-аккумуляторы, предназначенные для хранения горячей воды с температурой до плюс 95 °С, имеют цилиндрическую форму и устанавливаются вертикально.

2.2. Вместимость баков-аккумуляторов, эксплуатируемых на энергопредприятиях, составляет от 100 до 20000 м3.

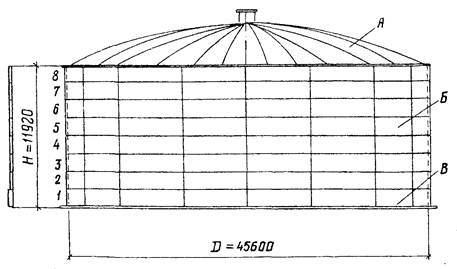

2.3. Баки состоят из днища, стенки и кровли (рис. 1). Форма кровли баков вместимостью до 3000 м3 включительно - коническая, вместимостью более 3000 м3 - куполообразная.

2.4. Стенка и днище бака изготавливаются в виде полотнищ, которые транспортируются к месту монтажа свернутыми в рулоны.

Рис. 1. Общий вид бака-аккумулятора вместимостью 20 тыс. м3:

А - кровля; Б - стенка; В - днище

2.5. Покрытие бака конической формы имеет уклон 1:10 и собирается из плоских щитов, опирающихся на стенку бака и центральное кольцо. Между собой щиты соединяются путем сварки внахлест.

2.6. Щиты покрытия изготовляются из крупногабаритных листов с образованием несущих радиальных элементов путем гибки листов по продольной кромке.

2.7. Стенки бака состоят из листов переменной толщины - от 5 мм для баков вместимостью 100 м3 до 16 мм для баков вместимостью 20000 м3.

2.8. Конструкции бака изготовляются на заводе. При изготовлении полотнищ стенки все соединения выполняются двусторонней автоматической сваркой под слоем флюса.

2.9. Для периодического осмотра стенки внутри бака проектом предусмотрена передвижная стремянка.

2.10. Согласно требованиям СНиП III-18-75 [1] стыковые сварные соединения окраек днища баков-аккумуляторов выполняются на подкладке не менее чем в два слоя. Контроль герметичности всех швов днища при монтаже баков производится вакуумом. Контроль просвечиванием проникающими излучениями производится:

а) в баках, сооружаемых из рулонных заготовок, на заводе-изготовителе путем проверки 100 % пересечений вертикальных и горизонтальных швов, швов сварных соединений I и II поясов (считая снизу) и 50 % пересечений II, III и IV поясов, а при монтаже - вертикальных швов стенок баков вместимостью от 2000 до 20000 м3;

б) в баках, сооружаемых полистовым методом, всех вертикальных стыковых соединений I и II поясов и 50 % соединений II, III и IV поясов преимущественно в местах пересечений этих соединений с горизонтальными;

в) всех стыковых соединений окраек днищ в местах примыкания к ним стенки бака.

2.11. Для сооружения баков-аккумуляторов до 1989 г. использовались:

а) при их вместимости от 100 до 1000 м3 индивидуальные проекты различных организаций - Оргэнергострой, Гипрокоммунхоз и др.;

б) при их вместимости от 2000 и 20000 м3 типовые проекты резервуаров для хранения нефти и нефтепродуктов, разработанные ЦНИИпроектстальконструкция (ЦНИИПСК).

Технические характеристики резервуаров горячей воды, построенных по проектам выпуска до 1989 г. и находящихся в эксплуатации на многих энергопредприятиях, приведены в приложении 1.

2.12. Для сооружения баков-аккумуляторов после 1989 г. использовались типовые проекты, разработанные ЦНИИПСК и Гипрокоммунхоз для баков вместимостью от 100 до 1000 м3, и типовые проекты, разработанные ЦНИИПСК и ВНИПИэнергопром для баков вместимостью от 2000 до 20000 м3.

Технические характеристики этих баков приведены в приложении 2.

2.13. Для предотвращения лавинообразного разрушения, ранее имевшего место на ряде баков, последние оснащены наружными конструкциями защиты, состоящими из горизонтальных поясов кругового очертания, - бандажей и вертикальных стоек. Расстояние между бандажами принято переменным в зависимости от значений растягивающих усилий и расположения люков и вводов трубопроводов. Проекты наружных конструкций защиты выполнены институтом «Ленпроектстальконструкция».

2.14. Горизонтальные пояса-бандажи рассчитаны на восприятие растягивающих усилий при аварийном разрыве стенки бака, наполненного водой, и состоят из полосовой стали. Вертикальные стойки служат для восприятия нагрузки от массы бандажей и фиксации их положения и состоят из стали швеллерного либо таврового сечения.

2.15. Технические характеристики конструкции защиты баков-аккумуляторов бандажами приведены в приложении 3.

2.16. Монтаж конструкции защиты выполняется на баке, не заполненном водой. Для исключения передачи эксплуатационных нагрузок на бандажи, рассчитанные на восприятие аварийных нагрузок при возможном разрыве стенки бака, предусмотрены зазоры 10 - 15 мм между бандажами и стенкой бака. Зазоры предназначены для компенсации расширения бака от повышения температуры и давления воды. В зазоры устанавливаются деревянные прокладки для снижения концентрации напряжения в местах опирания бака на горизонтальные пояса-бандажи и предназначены для равномерной передачи давления на бандажи из-за возможных несовершенств цилиндрической оболочки.

2.17. При устройстве защиты на баке-аккумуляторе, заполненном водой, бандажи примыкают к стенке бака без зазора, допустимые местные зазоры - не более 5 мм.

2.18. Монтаж конструкции бандажей выполняют снизу вверх, при этом их устанавливают строго горизонтально, без перекосов.

Месторасположение люков, лазов, вводов и выводов трубопроводов, привязка которых дана в типовых проектах баков, иногда вызывает изменение размеров стоек и бандажей типового проекта усиления.

2.19. В качестве антикоррозионной защиты баков-аккумуляторов применяются герметики, катодная защита, металлизационное алюминиевое покрытие, эпоксидные составы, различные краски и эмали.

2.20. Типовыми проектами предусмотрена защита от коррозии внутренней поверхности бака герметизирующей жидкостью АГ-4 и АГ-4И, которая при спуске и подъеме воды образует по внутренней поверхности самовосстанавливающуюся противокоррозионную смазку.

Защита воды от аэрации обеспечивается образованием на поверхности воды слоя герметизирующей жидкости толщиной 2 - 4 см.

Гарантийный срок эксплуатации герметизирующей жидкости АГ-4 и АГ-4И при температуре воды 70 - 80 °С составляет 5 лет, при температуре воды 95 °С - 3 года (поданным ВНИПИэнергопрома).

Согласно ТУ 2513-001-0015-3241-97 герметизирующие жидкости АГ-4 и АГ-4И представляют собой горючие вязкоподвижные жидкости с температурой вспышки не ниже 150 °С. Температура самовоспламенения - не ниже 250 °С. Область воспламенения паров вещества при контакте с воздухом: нижний температурный предел воспламенения 154 °С, верхний предел самовоспламенения 204 °С.

2.21. Обязательным условием применения герметизирующей жидкости является наличие:

системы автоматического контроля максимального и минимального уровней воды в баке-аккумуляторе;

специальных механических устройств, предупреждающих спуск герметизирующей жидкости в теплосеть и перелив ее.

2.22. Для предотвращения растекания воды при протечках по территории при расположении вне энергоисточника баков-аккумуляторов выполняется их ограждение по всему периметру бакового хозяйства.

Вокруг каждого бака имеется отмостка, а огражденная территория должна иметь организованный отвод воды, которая может вытекать из поврежденного бака.

Ограждение территории расположения баков рассчитано также на исключение доступа к бакам посторонних лиц, но не рассчитано на предотвращение растекания воды по территории энергопредприятия при лавинообразном разрушении баков-аккумуляторов.

3. ПОРЯДОК ОРГАНИЗАЦИИ РАБОТ И КОНТРОЛЯ ЗА СОСТОЯНИЕМ КОНСТРУКЦИЙ

3.1. Организация проведения работ по обследованию конструкции баков-аккумуляторов возлагается на предприятие, в ведении которого находятся эти сооружения.

3.2. Работы по обследованию выполняются специализированными организациями и предприятиями, располагающими необходимыми техническими средствами, нормативно-технической документацией для контроля и оценки конструкций, а также имеющими обученных и аттестованных в установленном порядке работников.

3.3. Специалисты по неразрушающему контролю металла и сварных соединений могут выполнять при обследовании баков только те виды работ, по которым они аттестованы предприятием, имеющим лицензию на их производство.

3.4. Приборы и средства, используемые при обследовании баков, должны надежно выявлять имеющиеся дефекты. Не допускается применение приборов и средств, не прошедших поверку в установленные сроки.

Определение состояния металла и сварных соединений должно производиться в полном соответствии с требованиями стандартов на эти виды испытания.

Обследование баков-аккумуляторов выполняется с их выводом из эксплуатации и опорожнением.

3.5. До начала обследования необходимо подготовить и проанализировать проектную и исполнительную документацию:

рабочий проект бака и его наружных защитных конструкций с согласованными проектной организацией изменениями;

переписку с проектной организацией по вопросам согласования изменений в проекте;

сведения по изготовлению и монтажу обследуемого бака - наименование организации, даты выполнения работ, их вид;

характеристику проведенных ремонтов (дата, перечень дефектов, методы их устранения);

данные о режиме эксплуатации бака;

вид и характеристику примененной антикоррозионной защиты, срок службы;

заводские сертификаты на поставленные механические конструкции;

акты приемки скрытых работ;

документы, например, сертификаты, удостоверяющие качество материалов, применяемых при монтаже и ремонте;

документы о контроле сварочных соединений;

журналы монтажных работ;

данные о результатах геодезических измерений;

документы о приемке бака в эксплуатацию согласно перечню;

сведения о гидравлических испытаниях бака;

акты и заключения проведенных обследований и диагностики.

3.6. С учетом конструктивных особенностей, способов ремонта, а также условий эксплуатации бака-аккумулятора определяются наиболее напряженные зоны и элементы конструкции, возможные механизмы образования дефектов в материале при эксплуатации, а также вид и объемы работ по обследованию.

3.7. До начала обследования необходимо подготовить:

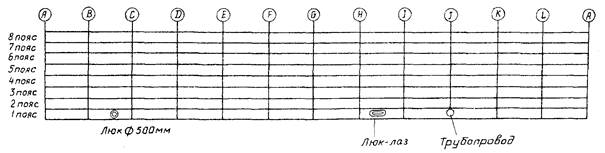

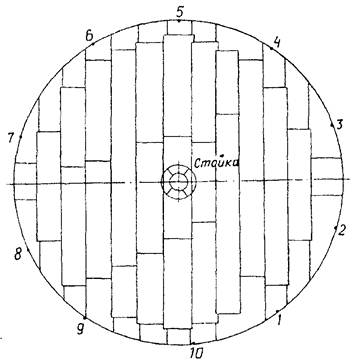

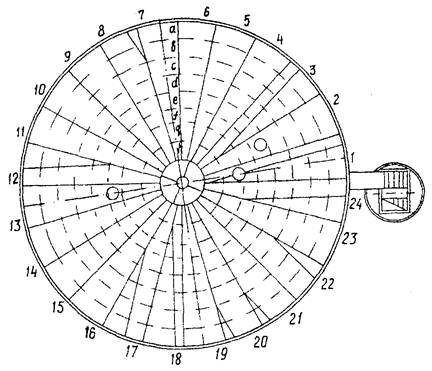

карту развертки стенки, а также карты (схемы) кровли и днища (рис. 2 - 4) для нанесения обнаруженных дефектов согласно принятым условным обозначениям (приложение 4);

соответствующее оборудование и приспособления - лестницы, стремянки, подмости и другое, а также материалы для маркировки дефектных участков, приборы, аппаратуру и инструменты.

3.8. Ко всем конструктивным элементам бака, подлежащим обследованию, должен быть обеспечен свободный доступ. Наружные и внутренние элементы бака, подлежащие обследованию, должны быть очищены от загрязнений и при необходимости от антикоррозионной защитной смазки. Качество подготовки поверхностей определяется требованиями применяемого метода контроля.

3.9. Уторный узел бака (угловое сварное соединение днища со стенкой) должен быть очищен с наружной стороны от грунта, снега и других загрязнений.

Тепловая изоляция, препятствующая контролю технического состояния, должна быть частично или полностью (в случае необходимости) удалена для получения требуемых данных о состоянии металла и сварных соединений.

3.10. Частичное обследование с внутренним осмотром бака выполняется с периодичностью не реже одного раза в 5 лет, полное техническое обследование - не реже одного раза в 15 лет.

3.11. Частичное обследование кроме внутреннего осмотра включает: внешний осмотр бака, измерение толщины поясов стенки бака (при наличии тепловой защиты производится с внутренней стороны), измерение геометрической формы стенок и нивелирование днища, проверку состояния основания и отмостки.

Полное обследование включает: выполнение всех работ, предусмотренных частичным обследованием, и дополнительно измерение толщины днища и кровли, контроль монтажных сварных соединений неразрушающими методами, механические испытания и металлографические исследования металла и сварных швов, а также при необходимости химический анализ металла.

3.12. Первоочередное внимание при обследовании следует уделять:

участкам стенки, наиболее подверженным коррозии, - нижнему поясу и двум верхним поясам стенки на участках переменного заполнения бака, днищу, несущим элементам и кровле;

Рис. 2. Пример карты для обследования стенки бака.

(Расположение люков показано условно)

Рис. 3. Пример карты для обследования кровли бака

Рис. 4. Пример карт для обследования днища бака

участкам стенки уторного шва, соединяющего стенку с днищем, а также окрайке днища;

участкам стенки, имеющим местные выпучины и вмятины, а также отклонения образующих от вертикали в пределах либо за пределами допусков;

сварным соединениям в вертикальных монтажных стыках стенки, в пересечениях вертикальных и горизонтальных швов, в нижних трех поясах стенки, сварному шву между стенкой и днищем, сварным швам приварки люков и врезок в нижние пояса баков;

местам присоединения трубопроводов.

3.13. Контроль основного металла и сварных соединений выполняется неразрушающим и разрушающим методами.

При неразрушающем методе выявляется состояние поверхностей основного металла и сварных соединений, определяется фактическая толщина основного металла, его качество, а также качество сварных соединений.

Разрушающий метод контроля связан с необходимостью выполнения механических испытаний, металлографических исследований и химических анализов металла и сварных соединений, для чего вырезают контрольные образцы из бака.

3.14. При измерении геометрической формы бака определяют отклонения образующей стенки от вертикали и размеры местных деформаций. Горизонтальность днища проверяется нивелированием. При этом измеряются также местные деформации днища (хлопуны, вмятины).

3.15. При контроле основания и отмостки определяются плотность прилегания днища к основанию, осадки основания, состояние отмостки, наличие откоса и отвода атмосферных вод.

4. ОСМОТР МЕТАЛЛА

4.1 Осмотр металла бака-аккумулятора следует производить в следующей последовательности:

днище и окрайка днища;

нижние три пояса без подъемных приспособлений;

четвертый пояс (считая снизу) с применением переносной лестницы;

пятый пояс и выше с применением подвесной люльки;

места переменного уровня воды;

кровлю.

4.2. При осмотре бака необходимо использовать оптические приборы типа бинокль, лупу и т.д.

4.3. Состояние поверхностей основного металла бака должно соответствовать требованиям ГОСТ 14637-89 [10] и СНиП III-18-75 [1].

4.4. Все выявленные дефекты подлежат измерению по глубине залегания, протяженности и наносятся на карты.

5. ИЗМЕРЕНИЕ ТОЛЩИНЫ И КОРРОЗИОННОГО ИЗНОСА СТЕНКИ, КРОВЛИ И ДНИЩА

5.1. Для определения толщины и коррозионного износа металла стенки, кровли и днища баков-аккумуляторов следует применять ультразвуковые толщиномеры, позволяющие измерять толщину металла в диапазоне 0,2 ÷ 50 мм с погрешностью 0,1 мм, при температуре окружающего воздуха от минус 10 до плюс 40 °С (например, Кварц-15, УТ-93 и др.).

5.2. При необходимости настройку приборов следует производить в соответствии требованиям заводских инструкций к данным приборам и пользоваться при этом образцами, изготовленными из измеряемого материала. В процессе работы точность настройки прибора необходимо проверять не реже чем через 3 ч работы.

5.3. Поверхность металла на участке контроля должна быть очищена от брызг, окалины и краски, не должно быть вмятин, выпучин и изгибов. Сильно скорродированная поверхность, в том числе с язвенной коррозией, должна механически обрабатываться в пределах контролируемого участка до получения ровной и гладкой поверхности. Для зачистки можно применять абразивные круги, щетки и т.п.

5.4. Объем работ по измерениям толщины устанавливается на основании результатов визуального осмотра конструкции бака в зависимости от длительности эксплуатации, эффективности антикоррозионной защиты и качества монтажа.

5.5. Место измерения должно быть зачищено до металлического блеска на расстоянии 200 - 300 мм ниже верхней кромки проверяемого листа. Нельзя допускать попадания различных механических примесей под щуп из-за возможного нарушения акустического контакта между металлом и щупом.

5.6. Измерения толщины листов бака-аккумулятора следует производить на участках наиболее пораженных коррозией с разбивкой внутренней поверхности на отдельные секторы квадратной формы площадью, равной произведению диаметра бака на проектную толщину измеряемого листа.

Толщину листов каждого пояса стенки проверяют по образующей в трех точках по высоте пояса (низ, середина, верх).

Толщину листов днища и кровли следует измерять по двум взаимноперпендикулярным диаметральным направлениям, выполнять не менее чем по два измерения на каждом листе.

На участках, где имеется значительное коррозионное разрушение листов кровли, вырезаются отверстия размером 500´500 мм и производится измерения сечений элементов несущих конструкций.

5.7. Фактическая толщина листа в месте измерения определяется как среднеарифметическая величина от суммы всех измерений, но не менее трех.

Данные измерений сводятся в таблицы, куда заносятся также проектные данные о толщине металла, вычисленные в процентах измерения фактической толщины по сравнению с проектной, а также средняя скорость коррозионного износа за расчетный год.

5.8. При повторном обследовании бака определение толщины металла конструкции должно производиться не только в местах интенсивной коррозии, а также местах первоначального обследования.

5.9. Коррозия металлоконструкции бака подлежит разграничению по своему виду на:

равномерную, когда сплошная коррозия распространяется по всей поверхности металла;

местную (точечную, пятнистую, язвенную, в виде отдельных точечных и пятнистых поражений, сквозную, послойную) при охвате отдельных участков поверхности.

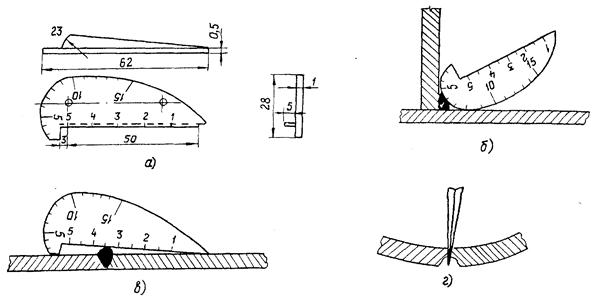

5.10. Глубину раковин, образовавшихся от коррозии, надрезы следует измерять в труднодоступных местах штангенциркулем или специальным приспособлением, состоящим из индикатора часового типа и скобы (рис. 5).

5.11. По результатам осмотра коррозионных повреждений поверхности следует наметить участки и произвести измерения толщины металла ультразвуковым толщиномером.

5.12. При антикоррозионной защите герметиком контроль ее эффективности следует определять следующим образом:

а) размер контрольных участков при определении состояния герметика и защищаемого им металла должен составлять не менее 200´200 мм, участки выбираются в следующих местах по высоте бака: один участок в верхней зоне, три - в зоне переменного уровня воды, один - в нижней зоне;

б) перед определением степени коррозионного износа с контрольных участков металлической лопаткой удаляется пленка герметика и проводится обезжиривание поверхностей бензином или ацетоном;

в) перед осмотром вертикальных швов и монтажного шва в нижней зоне и зоне переменного уровня герметик должен быть тщательно удален. Осмотр следует производить с использованием лупы с кратностью увеличения не менее трех.

5.13. При катодной защите внутренней поверхности бака от коррозии контроль ее эффективности следует выявлять следующим образом:

а) перед сливом воды из бака для предстоящего осмотра необходимо произвести измерение поляризационного потенциала.

Измерение поляризационного потенциала должно производиться на трех уровнях (0, 1/3 и 2/3 высоты бака) непосредственно перед отключением катодной защиты.

При отсутствии в баке постоянно находящегося электрода сравнения (хлорсеребряного или другого типа) в заполненный бак опускают по штанге медносульфатный электрод сравнения или другие электроды сравнения;

Рис. 5. Приспособление для определения глубины коррозионной язвы:

1 - индикатор часового типа; 2 - установочная скоба; 3 - игла

б) перед началом измерений поляризационного потенциала необходимо отметить по приборам значения тока и напряжения на катодной станции. Измерение следует производить вольтметром с входным сопротивлением не менее 1 МОм;

в) при значении измеренного потенциала перед обследованием бака отрицательнее -1,1 В (по медносульфатному электроду сравнения) или если в журнале по контролю за поляризационным потенциалом обнаружены такие значения в течение 2 - 3 мес, необходимо провести высверловку или вырубку участка стены бака площадью 15 см2 для определения степени наводораживания и выявления опасности хрупкого разрушения;

г) до начала осмотра поверхности бака необходимо отключить катодную защиту и провести обследование надежности крепления анодов и их состояния, а также осмотр полипропиленовых подвесок, проводов, подключаемых к анодам, и проверку переходного сопротивления токоввода, которое должно быть не более 0,1 Ом;

д) при обрыве проводов или оголении жил производится их замена. При сквозной трещине и переломе анода, поперечном сколе анода с шириной более 5 мм и глубиной более 0,4 его диаметра или продольном сколе анода с шириной более 5 мм, глубиной 0,4 его диаметра и длиной более 100 мм производится замена анодов;

е) при обнаружении на баках во время осмотра вновь образовавшихся продуктов коррозии участки с ними принимаются как контрольные и на них должна определяться степень коррозионного износа с помощью часового индикатора со скобой (см. рис. 5).

5.14. При антикоррозионной защите бака краской ВЖС-41 или другими лакокрасочными покрытиями следует обращать внимание на отслоение покрытия, трещины, пятна ржавчины. Указанные дефекты покрытия удаляются механическим путем и на участках, где они были обнаружены, производится определение коррозионного износа штангенциркулем или другими методами.

5.15. При антикоррозионной защите бака металлизационным металлическим покрытием контроль эффективности данного покрытия следует определять измерением его толщины с помощью толщиномеров, например ИТП-1. На каждом уровне бака - верхнем, нижнем и среднем выбираются 4 контрольных участка размером 400´400 мм, на них производится по 20 - 25 измерений толщины покрытия и для каждого участка берется среднеарифметическое из пяти наименьших значений. Контрольные участки отмечаются на карте-схеме бака и остаются постоянными при следующих обследованиях.

6. КОНТРОЛЬ КАЧЕСТВА МЕТАЛЛА

6.1. Контроль качества металла выполняется не реже одного раза в 15 лет. Для механических испытаний и металлографических исследований основного металла необходимо произвести вырезку участка листа диаметром 300 мм в одном из четырех нижних поясов бака с таким расчетом, чтобы это место можно было легко и надежно отремонтировать с помощью сварки. Центр вырезанного участка должен находиться на расстоянии не менее 500 мм от горизонтальных швов и не менее 800 мм от вертикального.

6.2. Каждая заготовка, вырезанная для механических испытаний и металлографических исследований, должна иметь сопроводительный документ, в котором отмечается наименование энергопредприятия, номер бака и место вырезки, дата, фамилия ответственного лица за вырезку и его должность.

6.3. При механических испытаниях основного металла следует выполнить испытания на растяжение, ударную вязкость, на ударный изгиб при различной температуре, а также измерение твердости.

6.4. До начала испытаний все подготовленные образцы следует проконтролировать на соответствие их формы, размеров, чистоты поверхности и места расположения маркировки приведенным выше условиям.

6.5. Испытания на растяжение основного металла производятся согласно требованиям ГОСТ 1497-84 [6], испытания на ударную вязкость ГОСТ 9454-78 [5].

6.6. Измерение твердости можно производить на специально вырезанных и подготовленных образцах со шлифованной поверхностью (по Бринеллю, Роквеллу или Виккерсу).

6.7. Допускается использование таблиц перевода значений показателей твердости ГОСТ 22761-77 [7] и ГОСТ 22762-77 [8]. Испытания твердости можно осуществлять с помощью переносных стационарных приборов со статическим и динамическим нагружением. Допускается для ориентировочной оценки временного сопротивления или предела текучести применять формулы перевода значений твердости.

6.8. При проверке прочностных и пластических характеристик основного металла путем вырезки и испытания отдельных образцов показатели механических свойств следует определять как среднеарифметические полученных результатов по каждому виду испытаний.

Если при испытании металла одна из характеристик не удовлетворяет вышеуказанным требованиям, то необходимо провести повторное испытание на удвоенном количестве образцов, вырезанных из других поясов.

6.9. Образцы для металлографического исследования основного металла вырезать вдоль проката и исследовать в соответствии с ГОСТ 5640-68 [11].

6.10. При металлографическом исследовании основного металла необходимо определить характер термической обработки, наличие металлических включений и характер коррозионного разрушения.

6.11. Для определения химического состава металла необходимо использовать образцы, вырезанные для механических испытаний.

В тех случаях, когда образцы для механических испытаний не вырезают, для определения химического состава отбирается 30 - 50 г стружки засверловкой по предварительно зачищенной до металлического блеска поверхности.

6.12. Химический анализ металлоконструкций бака на содержание углерода проводится по ГОСТ 22536.1-88 [12], серы - по ГОСТ 22536.2-87 [13], фосфора - по ГОСТ 22536.3-88 [14], кремния - по ГОСТ 22536.4-88 [15], марганца - по ГОСТ 22536.5-87 [16], хрома - по ГОСТ 22536.7-88 [17], никеля - по ГОСТ 22536.9-88 [18].

6.13. Контроль качества металла неразрушающим методом выполняется согласно требованиям ГОСТ 12503-75 [9].

6.14. Результаты контроля и испытаний металла должны быть занесены в специальный журнал с выдачей соответствующих протоколов.

7. КОНТРОЛЬ СОСТОЯНИЯ И КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Перед осмотром все эти участки должны быть очищены от краски, грязи и других образований. Осмотр и измерения сварных соединений следует производить в условиях достаточной освещенности контролируемого участка.

7.4. Осмотр и измерение геометрических размеров сварных швов производятся в целях выявления их соответствия требованиям проекта и СНиП III-18-75 [1].

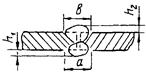

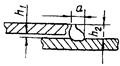

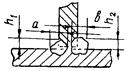

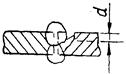

7.5. Геометрические размеры стыковых, нахлесточных и угловых швов необходимо проверять на соответствие их требованиям проекта шаблонами. Шаблон приведен на рис. 6.

7.6. При необходимости обнаружения скрытых дефектов сварных соединений следует использовать неразрушающие методы контроля просвечиванием проникающими излучениями - ультразвуковой, радиографический либо гамма-рентгеноскопический в зависимости от наличия приборов и производственной возможности.

Рис. 6. Шаблон для измерения габаритных размеров сварных соединений:

а - общий вид шаблона; б - измерение высоты углового шва; в - измерение высоты стыкового шва; г - измерение зазора

Контроль сварных соединений методом ультразвуковой дефектоскопии следует выполнять согласно требованиям ГОСТ 14782-86 [21], контроль сварных соединений радиографическим методом - ГОСТ 7512-82 [22].

7.7. В случае отсутствия сертификата при проверке механических свойств и металлографических исследований сварных соединений металл вырезают вместе со швом, который должен располагаться посередине вырезанного участка диаметром 300 мм. Центр вырезанного участка должен находиться на расстоянии не менее 500 мм от горизонтальных швов.

7.8. Металлографические исследования сварных швов выполняются разрушающим методом. Образцы (шлифы) для металлографического исследования сварных соединений следует вырезать поперек шва и подготавливать в соответствии с требованиями ГОСТ 3242-79 [20]. Образцы для исследования должны включать все сечения шва, обе зоны термического влияния сварки, прилегающие к ним участки основного металла.

7.9. Определение механических свойств сварных соединений должно производиться в соответствии с требованиями ГОСТ 6996-66 [19].

7.10. Контроль сварных швов может производиться при температуре окружающего воздуха от 5 до 40 °С.

Контролируемая поверхность сварных швов бака-аккумулятора должна быть очищена от грязи и любой отслаивающейся окалины. В отдельных случаях допускается общая коррозия глубиной не более 1 мм или сплошной слой окалины, поверхность швов не должна иметь вмятин и неровностей.

8. ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ СТЕН И НИВЕЛИРОВАНИЕ ДНИЩА

8.1. При определении фактической геометрической формы бака-аккумулятора и выявлении значений отклонения от проектных необходимо измерить значение отклонения образующих стенки на уровне середины и верха каждого пояса от вертикали, проведенной из нижней точки первого пояса.

8.2. Количество вертикалей, вдоль которых измеряются отклонения стенки эксплуатируемого бака-аккумулятора, принимается не менее четырех и не более восьми в зависимости от диаметра бака.

В случае обнаружения отклонений, превышающих допуск, производятся дополнительные измерения в удвоенном объеме в зоне деформации.

8.3. Измерения отклонений образующих стенки от вертикали необходимо производить либо отвесом путем прямых измерений (приложение 5), либо с помощью теодолита (приложение 6).

Измерения выполняются при заполненном и пустом резервуаре в целях определения мест расположения наиболее опасных деформаций. При этом следует обращать особое внимание на поведение хлопунов и вмятин и производить дополнительные измерения, если дефекты не попадают на линию измерения образующих.

8.4. Для определения значения неравномерной осадки днища и наружного контура окрайки днища необходимо выполнение его нивелирования (с составлением профиля) с помощью оптических или гидравлических нивелиров. Значения неравномерной осадки наружного контура окрайка днища определяются в тех же местах, в которых измеряются отклонения бака от вертикали. Полученные результаты наблюдений должны быть проанализированы с учетом ранее полученных данных на предмет оценки характера и значений осадок.

8.5. Отклонения образующих стенки бака от вертикали, а также наружного контура днища не должны превышать значений, приведенных в СНиП 3.03.01-87 [2].

Для баков-аккумуляторов, находящихся в эксплуатации более 20 лет, отклонения у которых не прогрессируют, допускается примерно на 50 % больше отклонений, чем указано в вышеприведенных СНиП.

9. КОНТРОЛЬ СОСТОЯНИЯ ОСНОВАНИЯ И ОТМОСТКИ

При контроле состояния основания и отмостки необходимо выявить:

наличие проектного уклона отмостки и его эффективность отвода воды от атмосферных осадков;

степень и качество опирания днища бака на основание;

наличие растительности на отмостке, особенно на ее участках, примыкающих к баку;

состояние бетона основания, в том числе наличие пустот вследствие его возможного размыва;

наличие трещин и выбоин в отмостке;

значение отклонения от горизонтали наружного контура днища незаполненного и заполненного баков для двух соседних точек по контуру и диаметрально противоположных точек в первые 4 года эксплуатации и при превышении этого срока.

10. ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

10.1. Оценка технического состояния бака-аккумулятора производится с учетом полученных при обследовании фактических данных состояния конструкции и их сравнения с требованиями проекта и нормативных документов, а также при необходимости и с результатом проверочного расчета на прочность с учетом хрупкого разрушения металла, выполненного по данным измерения толщины стенок.

10.2. Для решения вопроса о степени эксплуатационной надежности бака-аккумулятора в зависимости от коррозионного износа и других недостатков следует руководствоваться данными, приведенными в приложении 7.

11. УСЛОВИЯ ОТБРАКОВКИ

11.1. Результаты обследования бака-аккумулятора и его элементов служат основанием для установления возможности его дальнейшей эксплуатации.

11.2. Отбраковка отдельных элементов бака (стенки, днища, кровли и др.) или всего бака производится на основании детального рассмотрения результатов обследования с учетом всех выявленных факторов, снижающих эксплуатационную надежность.

11.3. Основанием для решения вопроса о полной отбраковке бака-аккумулятора является коррозионный износ и неудовлетворительное качество основного металла как по механическим свойствам, так и по химическому составу.

11.4. При значительном объеме ремонтных работ из-за коррозионного износа металлоконструкций, требующих замены листов стенки, днища или кровли, целесообразность восстановительного ремонта определяется технико-экономическим обоснованием.

12. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ОБСЛЕДОВАНИЯ

12.1. По результатам обследования составляется техническое заключение (либо отчет), которое должно включать следующие данные:

место расположения бака, его станционный номер и дату обследования;

наименование организации, выполняющей обследование, фамилии и должности исполнителей;

краткую техническую характеристику бака с указанием полных данных применяемого при строительстве бака материала, режим эксплуатации и температуру воды, отметку его заполнения;

проектные и фактические толщины листов кровли, стенки и днища бака, марку стали;

проектные и фактические данные наружных конструкций защиты - бандажей: расстояние между бандажами по вертикали, сечение полосовой стали бандажей и стоек, марку стали;

вид примененной антикоррозионной защиты, ее состояние и эффективность;

дату и причины аварий, количество проведенных ремонтов и их краткое описание;

результаты внешнего и внутреннего осмотров металла и измерений;

результаты осмотра сварных соединений;

результаты измерений геометрической формы стенки и нивелирования основания бака и отмостки;

результаты просвечивания сварных соединений либо ультразвукового контроля;

результаты механических испытаний, химического и металлографического анализов основного металла (при отсутствии сертификатов);

выводы по результатам обследования, которые должны содержать основные данные, характеризующие состояние отдельных элементов;

заключение о состоянии бака и рекомендации по обеспечению его эксплуатационной надежности. К заключению должны быть приложены следующие карты обследования бака: дефектов стенки, днища и кровли с обозначением характера и площади выявленных дефектов; нивелирования днища; измерений отклонений образующей стенки.

Пример карты дефектов стенки бака приведен на рис. 7.

12.2. Все обнаруженные особенности и выявленные дефекты в результате анализа технической документации, обследования и диагностики фиксируются с указанием места расположения и размеров.

12.3. Условные обозначения, применяемые в заключении для описания выявленных дефектов, должны отвечать требованиям соответствующей нормативно-технической документации.

12.4. Графическое заключение результатов контроля вместе с другими материалами (картами обследования, эскизами мест измерений, дефектными ведомостями, дефектограммами, фотографиями и пр.) прилагаются к заключению.

12.5. В тех случаях, когда круг вопросов, подлежащих решению, выходит за пределы компетенции специалистов, выполнивших обследование, привлекаются специалисты соответствующего профиля.

12.6. Форма заключения (отчета) по обследованию бака-аккумулятора приведена в приложении 8.

Рис. 7. Пример карты дефектов стенки баков

13. МЕРЫ БЕЗОПАСНОСТИ

13.1. Безопасное обследование баков-аккумуляторов для хранения горячей воды обеспечивается соблюдением требований действующих правил техники безопасности при обслуживании тепловых сетей и теплотехнического оборудования.

Согласно требованиям безопасности технических условий герметизирующих жидкостей АГ-4 и АГ-4И в качестве средств пожаротушения должна применяться распыленная вода (размер капель около 500 мкм с интенсивностью подачи 0,2 л/см2; огнетушитель ОХП-10 (ТУ 22-4720-80).

13.2. На каждом энергопредприятии, эксплуатирующем баки-аккумуляторы, должны разрабатываться на основании действующих правил местные инструкции по технике безопасности и промышленной санитарии для лиц, обследующих баки-аккумуляторы, согласованные с органами пожарной охраны и утвержденные главным инженером предприятия.

13.3. К работе по обследованию и дефектоскопии баков-аккумуляторов допускаются лица не моложе 18 лет, имеющие соответствующую квалификацию на выполнение работ и удостоверение на право их производства.

13.4. Лица, выполняющие обследование баков-аккумуляторов, должны иметь медицинское освидетельствование на пригодность к работе.

В дальнейшем периодичность медосмотра должна быть не реже одного раза в год.

13.5. Перед допуском персонала к работе необходимо проверить баки-аккумуляторы на содержание в воздухе рабочей зоны наиболее вероятных вредных веществ.

13.6. К работе внутри бака должны допускаться специалисты по обследованию внутренней поверхности металла и состояния антикоррозионной защиты в составе не менее двух человек, из которых один (наблюдающий) должен находиться вне бака и следить за состоянием работающего. Если вблизи бака нет других работающих, необходимо назначать не менее двух наблюдающих.

13.7. Работа внутри бака при уровне воды выше 200 мм над уровнем пола и температуре выше 45 °С запрещается.

13.8. Время пребывания в баке, а также продолжительность отдыха с выходом из него принимаются в зависимости от условий работы.

13.9. При работах на высоте более 1,5 м обязательно применение монтажных поясов с соблюдением правил их эксплуатации и испытаний.

13.10. Работы по обследованию бака не разрешается выполнять без защитных касок.

13.11. Все лица при выполнении работ с открытыми радиоактивными источниками ионизирующих излучений должны быть обеспечены средствами индивидуальной защиты и приборами дозиметрического контроля.

Приложение 1

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭКСПЛУАТИРУЕМЫХ БАКОВ-АККУМУЛЯТОРОВ, СООРУЖЕННЫХ ПО ТИПОВЫМ ПРОЕКТАМ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ

|

Вместимость бака, м3 |

Диаметр, мм |

Высота, мм |

Количество поясов стенки |

Проектная толщина поясов стенки (считая снизу), мм |

Номер типового проекта |

Автор типового проекта |

|

1000 |

12330 |

8940 |

8 |

5, 4, 4, 4, 4, 4, 4, 4 |

704-1-54 |

ЦНИИПСК |

|

2000 |

15180 |

11920 |

8 |

7, 6, 5, 4, 4, 4, 4, 4 |

704-1-55 |

-»- |

|

3000 |

18980 |

11920 |

8 |

8, 7, 6, 5, 5, 4, 4, 4 |

704-1-56 |

-»- |

|

5000 |

22800 |

11920 |

8 |

10, 8, 7, 6, 5, 5, 5, 5 |

704-1-57 |

-»- |

|

10000 |

32400 |

11920 |

8 |

12,11, 10,9, 7, 6, 6, 6 |

704-1-58 |

-»- |

|

15000 |

39900 |

11920 |

8 |

13, 11, 10, 9, 8, 8, 8, 8 |

704-1-59 |

-»- |

|

20000 |

45600 |

11920 |

8 |

13, 11, 11, 11, 11, 11, 11, 11 |

704-1-60 |

-»- |

Приложение 2

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ БАКОВ-АККУМУЛЯТОРОВ, СООРУЖАЕМЫХ ПО ДЕЙСТВУЮЩИМ ТИПОВЫМ ПРОЕКТАМ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ ГОРЯЧЕЙ ВОДЫ

|

Вместимость бака, м3 |

Диаметр, мм |

Высота, мм |

Форма кровли |

Количество поясов стенки |

Проектная толщина поясов стенки (считая снизу), мм |

Проектная марка стали |

Номер типового проекта бака |

Автор проекта |

|

100 |

4730 |

5980 |

Коническая |

4 |

5, 5, 4, 4 |

Вст3 |

903-9-29.89 |

Гипрокоммунэнерго, ЦНИИПСК |

|

200 |

6630 |

5980 |

То же |

4 |

6, 5, 4, 4 |

Вст3 |

903-9-28.89 |

То же |

|

300 |

7580 |

7450 |

-»- |

5 |

6, 5, 5, 4, 4 |

Вст3 |

903-9-27.89 |

-»- |

|

400 |

8350 |

7450 |

-»- |

5 |

7, 6, 5, 4, 4 |

Вст3 |

903-9-26.89 |

-»- |

|

700 |

10430 |

8940 |

-»- |

6 |

9, 7, 5, 4, 4, 4 |

Вст3 |

903-9-25.89 |

-»- |

|

1000 |

10430 |

11920 |

-»- |

8 |

10, 8, 6, 4, 4, 4, 4, 4 |

Вст3 |

903-9-24.89 |

-»- |

|

2000 |

15180 |

11920 |

-»- |

8 |

11, 8, 5, 5, 4, 4, 5 |

Нижний пояс - Вст3сп5, остальные - Вст3пс6 |

903-9-12сп86 |

ВНИПИэнергопром, ЦНИИПСК |

|

3000 |

18980 |

11920 |

-»- |

8 |

13, 13, 10, 8, 5, 5, 4, 4 |

Три нижних пояса - Вст3сп5, остальные - Вст3пс6 |

903-9-13сп86 |

То же |

|

5000 |

22800 |

11920 |

Куполообразная |

8 |

14, 14, 12, 9, 6, 5, 5, 5 |

Четыре нижних пояса - Вст3сп5, остальные - Вст3пс6 |

903-9-14сп86 |

-»- |

|

10000 |

34200 |

11920 |

То же |

8 |

16, 16, 15, 12, 12, 10, 10, 10 |

Два нижних пояса - 09Г2С12, остальные - Вст3сп6 |

903-9-15сп86 |

-»- |

|

15000 |

39900 |

11920 |

-»- |

8 |

16, 16, 15, 12, 12, 10, 10, 10 |

Два нижних пояса - 09Г2С12, остальные - Вст3сп6 |

903-9-16сп86 |

-»- |

|

20000 |

45600 |

11920 |

-»- |

8 |

16, 16, 15, 12, 12, 10, 10, 10 |

Два нижних пояса - 09Г2С12, остальные - Вст3сп6 |

903-9-17сп86 |

-»- |

|

Примечания: 1. Толщина поясов и марка стали приведена для баков-аккумуляторов, устанавливаемых на территории при нагрузке от снегового покрова 1,0 кПа и ветровом давлении 0,45 кПа (III район). - 2. Для баков-аккумуляторов вместимостью 2000 ÷ 20000 м3 при проектной толщине стенки, равной 4 мм, марка стали принята ВСт3пс2. |

||||||||

Приложение 3

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОНСТРУКЦИИ ЗАШИТЫ БАКОВ-АККУМУЛЯТОРОВ БАНДАЖАМИ

|

Вместимость бака, м3 |

Количество бандажей |

Вертикальные расстояния |

Сечение полосовой стали бандажа, мм |

Марка стали бандажа |

Номер типового проекта конструкции защиты бака |

Автор типового проекта, год выпуска |

|

|

от днища бака до первого бандажа (снизу), мм |

между бандажами (снизу вверх), мм |

||||||

|

100 |

4 |

250 |

2´1200, 1´1500 |

150´4 |

Вст3сп5 |

903-9-031.89 |

Институт Ленпроектстальконструкция, 1988 |

|

200 |

4 |

250 |

2´1200, 1´1500, 1´1800 |

170´4 |

Вст3сп5 |

903-9-031.89 |

То же |

|

300 |

6 |

250 |

3´1200, 1´1500, 1´1800 |

250´4 (три нижних бандажа), остальные - 180´4 |

Вст3сп5 |

903-9-031.89 |

-»- |

|

400 |

6 |

250 |

2´1100, 1´1200, 1´1300, 1´1500 |

230´5 (три нижних бандажа), остальные - 160´5 |

Вст3сп5 |

903-9-031.89 |

-»- |

|

700 |

7 |

300 |

2´1000, 4´1200, 1´1600 |

210´6 (пять нижних бандажей), остальные - 150´4 |

Вст3сп5 |

903-9-031.89 |

-»- |

|

1000 |

9 |

250 |

4´1000, 4´1500, 1´1670 |

260´6 (семь нижних бандажей), остальные - 180´4 |

09Г2С12-1 |

903-9-031.89 |

-»- |

|

2000 |

7 |

150 |

3´1200, 1´1500, 2´1700 |

240´12 (пять нижних бандажей), остальные - 150´12 |

09Г2С12-1 |

903-9-031.89 |

-»- |

|

3000 |

7 |

150 |

3´1200, 1´1500, 2´1700 |

300´12 (пять нижних бандажей), остальные - 180´12 |

09Г2С12-1 |

903-9-031.89 |

-»- |

|

5000 |

7 |

150 |

3´1200, 1´1500, 2´1700 |

300´12 (пять нижних бандажей), остальные - 180´12 |

09Г2С12-1 |

903-9-031.89 |

-»- |

|

10000 |

10 |

200 |

2´700, 2´900, 3´1100, 2´1200 |

280´14 (три нижних бандажа), 210´14 (4-й и 5-й бандажи), остальные - 130´14 |

09Г2С12-1 |

903-9-031.89 |

-»- |

|

15000 |

10 |

200 |

4´900, 3´1100, 2´1200 |

280´16 (три нижних бандажа), 210´16 (4-й и 5-й бандажи), остальные - 130´14 |

09Г2С12-1 |

903-9-031.89 |

-»- |

|

20000 |

10 |

200 |

2´800, 2´900, 3´1100, 2´1200 |

220´16 (три нижних бандажа), 240´16 (4-й и 5-й бандажи), остальные - 150´16 |

09Г2С12-1 |

903-9-031.89 |

Институт Ленпроектстальконструкция, 1988 |

Приложение 4

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ДЕФЕКТОВ ОСНОВНОГО МЕТАЛЛА И СВАРНЫХ СОЕДИНЕНИЙ БАКОВ-АККУМУЛЯТОРОВ

![]() - сквозная

коррозия;

- сквозная

коррозия;

![]() - группа

раковин;

- группа

раковин;

![]() - вмятина

площадью F

и

высотой h;

- вмятина

площадью F

и

высотой h;

![]() - выпучина

площадью F

и

высотой h;

- выпучина

площадью F

и

высотой h;

![]() - заплата;

- заплата;

![]() - хлопун

площадью F и высотой h (хлопуны менее

площади 2 м2 и высоты 150 мм не отмечаются);

- хлопун

площадью F и высотой h (хлопуны менее

площади 2 м2 и высоты 150 мм не отмечаются);

![]() - ширина окрайки

днища (внизу под чертой указывается абсолютное значение, мм);

- ширина окрайки

днища (внизу под чертой указывается абсолютное значение, мм);

![]() - место

определения значения толщины листов (мм);

- место

определения значения толщины листов (мм);

![]() - наплывы

сварного шва;

- наплывы

сварного шва;

![]() - поры;

- поры;

![]() - участки

сварных швов, подваренных ручной сваркой;

- участки

сварных швов, подваренных ручной сваркой;

![]() - смещение

кромок;

- смещение

кромок;

![]() - место

расположения вертикального сварного шва;

- место

расположения вертикального сварного шва;

![]() - подрез

сварного шва длиной l, глубиной h;

- подрез

сварного шва длиной l, глубиной h;

![]() - трещина (под

знаком указывается видимая длина, мм);

- трещина (под

знаком указывается видимая длина, мм);

![]() - расслоение

металла;

- расслоение

металла;

![]() - оплавления и

вырывы.

- оплавления и

вырывы.

Приложение 5

ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ СТЕНКИ БАКА ОТ ВЕРТИКАЛИ ОТВЕСОМ

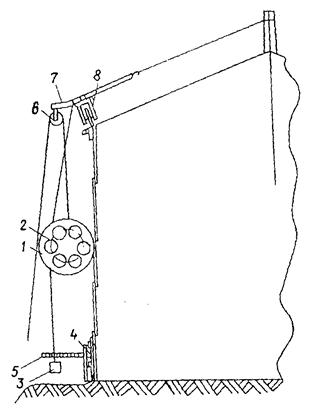

1. Измерение отклонений стенки бака от вертикали отвесом производится с помощью каретки, вертикально перемещающейся по стенке бака и отвеса со струной, перекинутой через блок каретки (рис. 8).

2. Установка приспособлений для измерений производится следующим образом: у края бака крепится блок, через который перекидывается тяговый канат для подъема каретки, струна отвеса крепится наверху бака-аккумулятора. Чтобы осуществить поочередный обход отвесом всех образующих, соответствующих точкам разбивки нижнего пояса, струна с отвесом и блок с канатом для подъема каретки крепится к штанге с роликами. При переходе от одной точки разбивки к другой каретка опускается на землю, а штанга со всей оснасткой передвигается по окружности кровли.

Рис. 8. Измерение отклонений стенки бака от вертикали с помощью каретки:

1 - колесо каретки; 2 - каретка; 3 - отвес; 4 - держатель шкалы; 5 - измерительная линейка со шкалой для отсчета отклонения шнура отвеса; 6 - блок; 7 - штанга; 8 - ролик для передвижения штанги по окружности бака

3. Для обеспечения плотного прилегания колеса каретки к стенке бака груз отвеса должен быть не менее 8 - 10 кг, а при производстве измерений в ветреную погоду масса груза должна быть увеличена до 12 - 15 кг. Диаметр колеса принимается 300 мм.

4. Отсчет расстояний от стенки резервуара до струны отвеса производится по стальной измерительной линейке, имеющей миллиметровую шкалу. Линейка устанавливается с помощью магнитного держателя перпендикулярно стенке бака поочередно в каждой точке разбивки пояса. Начало шкалы располагается у наружного края линейки. Отсчеты производятся при передвижении каретки вдоль каждой образующей, проведенной из точки разбивки на поясе к точке измерения.

5. В начале измерений каретка устанавливается на корпус в нижней части первого пояса так, чтобы отвес прижимался к измерительной линейке у определенного деления. Данное деление на измерительной линейке даст расстояние от отвеса до стенки бака в нижней части первого пояса. Затем следует подтянуть тележку вверх и установить ее на середину первого пояса. Деление измерительной линейки, против которой находится отвес, даст второе измерение. Передвигая тележку вверх по поясам и устанавливая ее против верха и середины каждого пояса стенки бака, получаем серию измерений.

6. Для получения расстояний от вертикали, проведенной из нижней точки первого пояса, нужно из всех измерений по поясам вычесть расстояние от отвеса до низа первого пояса по формуле

D = l - R,

где D - величина отклонения бака от вертикали, мм;

l - расстояние от отвеса до стенки резервуара в нижней части первого пояса, мм;

R - расстояние от стенки до отвеса в измеряемых точках, мм.

Приложение 6

ОПРЕДЕЛЕНИЕ ОТКЛОНЕНИЙ СТЕНКИ БАКА ОТ ВЕРТИКАЛИ ТЕОДОЛИТОМ

Для определения отклонений стенки бака теодолитом (рис. 9) необходимо от основания образующей (точка С) по касательной линии к стенке определить место (точка А) для установки теодолита, затем определяется длина горизонтальной линии АС = 1 (см. рис. 9, а).

В точке А устанавливают теодолит, приводят его в рабочее положение и затем измеряют горизонтальные и вертикальные углы визированием прибора последовательно от низа стенки бака (рис. 9, б, точка 1) к верху, переходя от одной точки к другой.

Определение отклонений стенки бака выполняется в следующей последовательности:

а) в зависимости от вместимости бака назначается количество образующих и определяются углы между ними;

б) определяется расстояние 1 (м) от точки С образующей до точки А, над которой будет установлен теодолит, по формуле

l = Rtgb,

где R - радиус резервуара, м;

b - внутренний угол треугольника, град.

Определив численное значение этого расстояния способом засечек из точек С и Д, находят в натуре место установки теодолита (точка А);

в) устанавливают теодолит в данной точке, приводят в рабочее положение, вертикальная визирная линейка совмещается с низом образующей, которая является исходной точкой для измерения отклонений. Затем для каждой из исследуемых точек образующей одновременно измеряют вертикальные углы a - an и в горизонтальном направлении утлы b1 - bn, где n - количество точек на образующей бака.

При обработке

результатов последовательно для каждой точки вычисляются cos a, tg b, расстояние ![]() и отклонение от

вертикальной прямой х = ln ∙ tg b.

и отклонение от

вертикальной прямой х = ln ∙ tg b.

Измерения ведутся в наиболее характерных местах на данной образующей или через равные 700 - 750 мм промежутки по вертикали.

Рис. 9. Определение отклонений стенки бака от вертикали с помощью теодолита:

а - определение места (точка А) для установки теодолита; б - измерение горизонтальных и вертикальных углов

Приложение 7

СВОДНАЯ ТАБЛИЦА ОСНОВНЫХ ДОПУСТИМЫХ ДЕФЕКТОВ ПРИ ОЦЕНКЕ СОСТОЯНИЯ БАКА

|

Наименование дефекта |

Способы обнаружения |

Допустимые дефекты по материалам нормативно-технической документации |

|

1. Коррозионный износ элементов кровли, стен и днища |

Измерение толщины металла элементов ультразвуковыми приборами |

Предельно допустимый износ от проектной толщины: кровли и днища - 50 %, окрайки днища и несущих конструкций покрытия - не менее 30 %. Для металлических баков, сооруженных по типовым проектам, предназначенным для хранения горячей воды, минимальная толщина стен принимается по табл. п. 7.1, п. 7.2 и п. 7.3. Для металлических баков, сооруженных по типовым проектам, предназначенным для хранения жидкого топлива и использованных для хранения горячей воды, предельно допустимый коррозионный износ стен не должен превышать 20 % проектной толщины |

|

2. Дефекты сварных соединений в виде непроваров |

Рентгено- и гаммаскопия, радиоскопия, ультразвуковое исследование |

Непровары при двусторонней сварке глубиной до 5 % толщины свариваемого металла, но не более 2 мм при длине непроваров не более 50 мм (расстояние между ними до 250 мм) и общей длине непроваров не более 200 мм на 1 м шва. Непровары при односторонней сварке глубиной до 15 % толщины свариваемого металла, но не более 3 мм |

|

3. Дефекты сварных соединений в виде шлаковых включений и пор |

То же |

Отдельные шлаковые включения или поры диаметром до 10 % толщины свариваемого металла, но не более 3 мм. Шлаковые включения или поры, расположенные цепочкой вдоль шва при суммарной длине до 200 мм на 1 м шва. Скопление пор и шлаковых включений на отдельных участках шва до 5 шт. на 1 см2 площади шва при диаметре одного дефекта до 1,5 мм. Суммарное значение непровара, шлаковых включений и пор, не превышающее в сочетании при двусторонней сварке 10 % толщины свариваемого металла, но не более 2 мм, и при односторонней сварке - 15 %, но не более 3 мм |

|

4. Трещины в сварных соединениях по основному металлу |

-«- |

Недопустимый дефект независимо от размеров и типа |

|

5. Прожиги и кратеры в сварных соединениях |

Наружный осмотр |

Недопустимые дефекты независимо от вида и размеров |

|

6. Подрезы основного металла |

-«- |

Подрезы допускаются глубиной не более 0,5 мм при толщине листа до 10 мм и не более 1 мм при толщине листа более 10 мм |

|

7. Неравномерная осадка бака |

Нивелирование по окружности основания с помощью нивелира или теодолита |

Для баков вместимостью от 2 тыс. м3, находящихся в эксплуатации длительное время, отклонение двух соседних точек по контуру на расстоянии 6 м - 50 мм, отклонение диаметрально противоположных точек 150 мм; баков вместимостью от 100 до 400 м3 - 50 % значений приведенных выше отклонений, баков вместимостью более 400 м3 и менее 2000 м3 - 75 % приведенных выше отклонений |

|

8. Выпучины или хлопуны на днище |

Осмотр бака |

Высота не более 150 мм при площади 2 м2 для баков, находящихся в эксплуатации до 15 лет, для остальных - высота не более 200 мм при площади 3 м2 |

|

9. Выпучины и вмятины на стенке бака |

-«- |

При расстоянии от нижнего до верхнего края выпучины или вмятины до 1500 мм допустимое значение равно 15 мм, от 1500 до 3000 мм - 30 мм, от 3000 до 4500 мм - 45 мм |

|

10. Отклонения образующих стенки бака от вертикали по поясам |

Измерение значений отклонений образующих от вертикали по поясам |

Допустимые отклонения для баков высотой до 12 м: I пояс - 15 мм; II пояс - 30 мм; III пояс - 40 мм; IV пояс - 50 мм; V пояс - 60 мм; VI пояс - 70 мм; VII пояс - 80 мм; VIII пояс - 90 мм |

|

11. Отклонения от горизонтали наружного контура днища |

Измерение значения осадки |

В первые четыре года эксплуатации, разность отметок соседних точек на расстоянии 6 м при незаполненном баке не должна превышать: для баков вместимостью менее 700 м3 - 10 мм, вместимостью от 700 до 1000 м3 - 15 мм, вместимостью от 2000 до 5000 м3 - 20 мм, вместимостью от 10000 до 20000 м3 - 10 мм. Для заполненного бака приведенные выше значения в два раза выше чем для незаполненного. Разность отметок любых других точек в первые четыре года при незаполненном баке не должна превышать для баков вместимостью менее 700 м3 - 25 мм, вместимостью от 700 до 1000 м3 - 40 мм, вместимостью выше 2000 м3 - 50 мм. Тоже при заполненном баке при вместимости от 700 до 1000 м3 - 60 мм, при вместимости 2000 м3 и выше - 80 мм. Для эксплуатируемых баков эти отклонения могут быть увеличены при сроке эксплуатации более 5 лет - в 1,3 раза, при сроке эксплуатации более 20 лет - в 2 раза |

Таблица п.7.1

Минимальная толщина поясов стен металлических баков, изготовленных по типовым проектам для хранения горячей воды при массе снегового покрова 1,00 кПа

|

Вместимость бака, м3 |

Номер типового проекта |

Минимальная толщина поясов (мм) при ветровом давлении, кПа |

|||||||||||||||

|

0,45 |

0,70 |

||||||||||||||||

|

по номерам поясов |

|||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

100 |

903-9-29.89 |

1,3 |

1,2 |

1,1 |

1,1 |

- |

- |

- |

- |

1,3 |

1,2 |

1,1 |

1,1 |

- |

- |

- |

- |

|

200 |

903-9-28,89 |

1,6 |

1,5 |

1,5 |

1,4 |

- |

- |

- |

- |

1,6 |

1,5 |

1,5 |

1,4 |

- |

- |

- |

- |

|

300 |

903-9-27.89 |

2,0 |

1,8 |

1,7 |

1,7 |

1,6 |

- |

- |

- |

2,0 |

1,8 |

1,7 |

1,7 |

1,6 |

- |

- |

- |

|

400 |

903-9-26.89 |

2,2 |

2,0 |

1,9 |

1,8 |

1,7 |

- |

- |

- |

2,2 |

2,0 |

1,9 |

1,8 |

1,7 |

- |

- |

- |

|

700 |

903-9-25.89 |

3,2 |

2,4 |

2,4 |

2,3 |

2,2 |

2.1 |

- |

- |

3,2 |

2,4 |

2,4 |

2,3 |

2,2 |

2,1 |

- |

- |

|

1000 |

903-9-24.89 |

4,4 |

3,3 |

2,9 |

2,4 |

2,4 |

2,3 |

2,2 |

2,1 |

4,4 |

3,3 |

2,9 |

2,4 |

2,4 |

2,3 |

2,2 |

2,1 |

|

2000 |

903-9-12сп86 |

6,3 |

4,8 |

4,1 |

3,5 |

3,4 |

3,3 |

3,2 |

3,1 |

6,3 |

4,8 |

4,0 |

3,6 |

3,6 |

3,5 |

3,4 |

3,3 |

|

3000 |

903-9-13сп86 |

7,8 |

6,0 |

5,1 |

4,2 |

4,1 |

4,0 |

3,9 |

3,8 |

7,8 |

6,0 |

5,1 |

4,4 |

4,3 |

4,2 |

4,0 |

4,0 |

|

5000 |

903-9-14сп86 |

9,4 |

7,2 |

6,1 |

5,0 |

4,9 |

4,8 |

4,7 |

4,6 |

9,4 |

7,2 |

6,1 |

5,3 |

5,2 |

5,1 |

5,0 |

4,9 |

|

10000 |

903-9-15сп86 |

10,4 |

8,5 |

9,4 |

7,4 |

7,2 |

7,1 |

7,0 |

6,8 |

10,4 |

8,5 |

9,4 |

7,8 |

7,6 |

7,5 |

7,4 |

7,2 |

|

15000 |

903-9-16сп86 |

12,1 |

9,8 |

10,9 |

8,4 |

8,3 |

8,2 |

8,0 |

7,8 |

12,1 |

9,8 |

10,9 |

8,9 |

8,8 |

8,6 |

8,5 |

8,4 |

|

20000 |

903-9-17сп86 |

13,8 |

11,2 |

12,5 |

9,8 |

9,7 |

9,5 |

9,4 |

9,2 |

13,8 |

11,2 |

12,5 |

10,4 |

10,2 |

10,1 |

9,9 |

9,8 |

Таблица п.7.2

Минимальная толщина поясов стен металлических баков, изготовленных по типовым проектам для хранения горячей воды при массе снегового покрова 1,50 и 2,00 кПа

|

Вместимость бака, м3 |

Минимальная толщина поясов (мм) при массе снегового покрова, кПа |

|||||||||||||||||||||||

|

1,50 |

2,00 |

|||||||||||||||||||||||

|

Ветровое давление, кПа |

||||||||||||||||||||||||

|

0,45 |

0,55 |

0,45 |

||||||||||||||||||||||

|

По номерам поясов |

||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

100 |

1,3 |

1,2 |

1,2 |

1,1 |

- |

- |

- |

- |

1,3 |

1,2 |

1,2 |

1,1 |

- |

- |

- |

- |

1,3 |

1,3 |

1,2 |

1,2 |

- |

- |

- |

- |

|

200 |

1,7 |

1,6 |

1,6 |

1,5 |

- |

- |

- |

- |

1,7 |

1,6 |

1,6 |

1,5 |

- |

- |

- |

- |

1,8 |

1,7 |

1,6 |

1,6 |

- |

- |

- |

- |

|

300 |

2,0 |

1,9 |

1,8 |

1,7 |

1,6 |

- |

- |

- |

2,0 |

1,9 |

1,8 |

1,7 |

1,6 |

- |

- |

- |

2,0 |

2,0 |

1,9 |

1,8 |

1,8 |

- |

- |

- |

|

400 |

2,2 |

2,1 |

2,0 |

1,9 |

1,8 |

- |

- |

- |

2,2 |

2,1 |

2,0 |

1,9 |

1,8 |

- |

- |

- |

2,2 |

2,1 |

2,1 |

2,0 |

1,9 |

- |

- |

- |

|

700 |

3,2 |

2,6 |

2,5 |

2,4 |

2,3 |

2,2 |

- |

- |

3,2 |

2,6 |

2,5 |

2,4 |

2,3 |

2,2 |

- |

- |

3,2 |

2,7 |

2,6 |

2,5 |

2,5 |

2,4 |

- |

- |

|

1000 |

4,4 |

3,3 |

2,9 |

2,6 |

2,5 |

2,4 |

2,3 |

2,3 |

4,4 |

3,3 |

2,9 |

2,6 |

2,5 |

2,4 |

2,3 |

2,3 |

4,4 |

3,3 |

2,9 |

2,7 |

2,6 |

2,5 |

2,5 |

2,4 |

|

2000 |

6,3 |

4,8 |

4,0 |

3,7 |

3,6 |

3,5 |

3,4 |

3,3 |

6,3 |

4,8 |

4,0 |

3,7 |

3,5 |

3,5 |

3,5 |

3,4 |

6,3 |

4,8 |

4,0 |

3,8 |

3,8 |

3,7 |

3,6 |

3,5 |

|

3000 |

7,8 |

6,0 |

5,1 |

4,4 |

4,4 |

4,3 |

4,2 |

4,1 |

7,8 |

6,0 |

5,1 |

4,5 |

4,4 |

4,3 |

4,2 |

4,0 |

7,8 |

6,0 |

5,1 |

4,7 |

4,6 |

4,5 |

4,4 |

4,3 |

|

5000 |

9,4 |

7,2 |

6,1 |

5,3 |

5,2 |

5,1 |

5,0 |

4,9 |

9,4 |

7,2 |

6,1 |

5,4 |

5,3 |

5,2 |

5,1 |

5,0 |

9,4 |

7,2 |

6,1 |

5,6 |

5,5 |

5,4 |

5,3 |

5,2 |

|

10000 |

10,4 |

8,5 |

9,4 |

7,8 |

7,7 |

7,5 |

7,4 |

7,3 |

10,4 |

8,5 |

9,4 |

7,9 |

7,8 |

7,7 |

7,6 |

7,4 |

10,4 |

8,5 |

9,4 |

8,2 |

8,1 |

7,9 |

7,8 |

7,7 |

|

15000 |

12,1 |

9,8 |

10,9 |

8,9 |

8,8 |

8,7 |

8,5 |

8,4 |

12,1 |

9,8 |

10,9 |

9,1 |

9,0 |

8,9 |

8,7 |

8,6 |

12,1 |

9,8 |

,10,9 |

9,4 |

9,3 |

9,1 |

9,0 |

8,9 |

|

20000 |

13,8 |

11,2 |

12,5 |

10,4 |

10,3 |

10,1 |

9,9 |

9,8 |

13,8 |

11,2 |

12,5 |

10,6 |

10,5 |

10,3 |

10,2 |

10,0 |

13,8 |

11,2 |

12,5 |

10,9 |

10,8 |

10,6 |

10,5 |

10,3 |

|

Примечания: 1. Настоящую таблицу рассматривать совместно с табл. п. 7.1. 2. Минимальные толщины металлических поясов стенок приведены для БАГВ, изготовленных по типовым проектам приложения 2. 3. При изменении марки стали против проектной, приведенные в табл. п. 7.1 и п. 7.2 толщины подлежат пересчету |

||||||||||||||||||||||||

Таблица п.7.3

Минимальная толщина поясов стен металлических баков для хранения горячей воды, изготовленных по проектам ЦНИИпроектстальконструкция серии 10Ф3421-км для г. Ленинграда

|

Вместимость бака, м3 |

Номер проекта |

Номер пояса |

Проектная марка стали пояса стен |

Минимальная толщина, мм |

|||||||

|

номера поясов |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||||

|

100 |

10-Ф3421-1-КМ |

1 - 4 |

ВСт3пс2 |

1,3 |

1,2 |

1,1 |

1,1 |

- |

- |

- |

- |

|

200 |

10-Ф3421-2-КМ |

1 - 4 |

ВСт3пс2 |

1,6 |

1,5 |

1,5 |

1,4 |

- |

- |

- |

- |

|

400 |

10-Ф3421-3-КМ |

1 |

ВСт3сп5 |

2,2 |

2,0 |

1,9 |

1,8 |

1,7 |

- |

- |

- |

|

2, 3 |

ВСт3пс6 |

||||||||||

|

4, 5 |

ВСт3пс2 |

||||||||||

|

700 |

10-Ф3421-4-КМ |

1 - 4 |

ВСт3сп5 |

3,2 |

2,4 |

2,4 |

2,3 |

2,2 |

2,1 |

- |

- |

|

5 - 6 |

ВСт3пс2 |

||||||||||

|

1000 |

10-Ф3421-5-КМ |

1 - 5 |

ВСт3сп5 |

4,4 |

3,3 |

2,9 |

2,4 |

2,4 |

2,3 |

2,3 |

2,1 |

|

6, 7, 8 |

ВСт3пс2 |

||||||||||

|

2000 |

10-Ф3421-6-КМ |

1 - 5 |

ВСт3сп5 |

6,3 |

4,8 |

4,1 |

3,5 |

3,4 |

3,3 |

3,2 |

3,1 |

|

6 |

ВСт3пс6 |

||||||||||

|

7, 8 |

ВСт3пс2 |

||||||||||

|

5000 |

10-Ф3421-7-КМ |

1 |

09Г2С-12 |

8,7 |

7,2 |

6,1 |

5,1 |

4,9 |

4,8 |

4,6 |

4,5 |

|

2 - 8 |

ВСт3сп5 |

||||||||||

|

10000 |

10-Ф3421-8-КМ |

1 |

09Г2С-12 |

10,8 |

12,0 |

9,6 |

8,0 |

7,6 |

7,0 |

7,0 |

7,0 |

|

2 - 8 |

ВСт3сп6 |

||||||||||

|

Примечание. При изменении марки стали против проектной, приведенные в табл. п. 7.3 толщины подлежат пересчету. |

|||||||||||

Приложение 8

|

____________________________________________________________________ наименование организации, выполнившей обследование Утверждаю: дата _____________________ __________________________ должность, подпись, ф. и. о. лица, утвердившего заключение ЗАКЛЮЧЕНИЕ (ОТЧЕТ) по обследованию бака-аккумулятора № ____________

наименование объекта (форма) Руководитель________________________ ______________________________ ____________________________________ ф. и. о., подпись наименование подразделения Руководитель работы _________________ ______________________________ ф. и. о., подпись Ответственный исполнитель ________________ ______________________________ ф. и. о., подпись Исполнители _____________________________ ______________________________ ф. и. о., подпись _______________ год |

Заключение

по

результатам обследования и комплексной дефектоскопии бака-аккумулятора горячего

водоснабжения

|

Предприятие ______________________________________________ Бак-аккумулятор № _____________ 1. Техническое обследование и комплексная дефектоскопия бака-аккумулятора _____________________________ на основе следующих документов: 1.1. Проекта бака-аккумулятора. 1.2. Методических указаний по обследованию металлических баков-аккумуляторов горячей воды: РД 34.40.601-97 (М.: СПО ОРГРЭС, 1998). 1.3. СНиП III-18-75. Металлические конструкции. Правила производства и приемки работ. 1.4. СНиП 3.03.01-87. Несущие и ограждающие конструкции. Правила производства и приемки работ. 1.5. Правил технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95 (М.: СПО ОРГРЭС, 1996). 1.6. Типовой инструкции по эксплуатации металлических резервуаров для хранения жидкого топлива и горячей воды: РД 34.21.526-95 (М.: СПО ОРГРЭС, 1995). 1.7. Циркуляра Ц-02-98(Т). О предотвращении разрушений баков-аккумуляторов горячей воды (М.: СПО ОРГРЭС, 1998). 1.8. Методических указаний по защите баков-аккумуляторов от коррозии и воды в них от аэрации: МУ 34.70-155-86 (М.: СПО Союзтехэнерго, 1987) и Изменение № 1. 1.9. Исполнительной и эксплуатационной документации (привести перечень). 2. Краткая характеристика бака-аккумулятора: 2.1. Автор проекта ___________________________________________________ 2.2. Номер проекта, год выпуска ________________________________________ 2.3. Завод-изготовитель________________________________________________ 2.4. Монтажная организация___________________________________________ 2.5. Дата начала монтажа______________________________________________ 2.6. Дата окончания монтажа___________________________________________ 2.7. Вместимость, м3__________________________________________________ 2.8. Высота корпуса, м_________________________________________________ 2.9. Диаметр, м_______________________________________________________ 2.10. Химический состав и механические свойства металла по сертификату:

2.11. Перечень рассматриваемой технической документации:

_______________________________________________________________________ проектной___________________________________________________________ по изготовлению и монтажу бака_______________________________________ эксплуатационной____________________________________________________ ремонтной___________________________________________________________ 2.12. Краткие сведения, полученные при рассмотрении документации по п. 2.11

2.13. Сведения о согласовании отступлений от проекта

2.14. Перечень несогласованных отступлений от проекта в процессе изготовления, монтажа и ремонта бака___________________________________________________________________ 2.15. Сведения о проведенных обследованиях, даты, наименование организации, краткое описание выявленных дефектов и их ликвидации

2.16. Результаты гидравлических испытаний бака после монтажа и ремонта

3. Данные осмотра: 3.1. Состояние основного металла, стенки, днища, кровли и несущих элементов кровли (с установлением коррозионных повреждений, царапин, задиров, трещин, прожогов, оплавлений, вырывов, расслоений, металлических включений, закатов и пр.), их классификация, объем, места расположения

3.2. Наличие общих и местных деформаций, вмятин, выпучин, хлопунов, их размеры и места расположения__________________________________________________________ 3.3. Состояние сварных соединений конструкции бака в соответствии с требованием проекта, СНиП 3.03.01-87, стандартов на соответствующие виды сварки и типы сварных соединений: вертикальных________________________________________________________ горизонтальных______________________________________________________ участков сопряжения стенки с днищем (по периметру)_____________________ 3.4. Качество сварных соединений |

|||||||||||||||||||||||||||||||||

Геометрические размеры сварных швов, участки их расположения

|

№ п.п. |

Эскиз |

Размеры, мм |

Длина, мм |

Участки расположения |

|||

|

а |

b |

h1 |

h2 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|||||||

|

|

|||||||

|

|

|||||||

Недостатки сварных швов, виды недостатков, участки их расположения.

|

Вид недостатка |

Эскиз |

Наименование участка |

d, мм |

Длина участка, мм |

|

1 |

2 |

3 |

4 |

5 |

|

Подрезы |

|

|||

|

Незаплавленные края сварки |

i |

|||

|

Поверхностные поры |

|

|||

|

Смещение стыкуемых кромок |

|

|||

|

Протеки металла (незаполнение краев разделки кромок) |

|

4. Результаты инструментального измерения фактической толщины металла элементов бака:

4.1. Наименование и тип используемых приборов, год выпуска и проверка, паспортные данные (интервал и точность измерения, интервал допустимых температур окружающего воздуха при измерениях)

4.2. Результаты измерений толщины металла на участках наиболее пораженных коррозией каждого пояса стенки, днища, кровли по среднеарифметическим значениям толщины в трех точках на каждом участке:

Стенка

|

Наименование |

Единица измерения |

Номера поясов (считая снизу) |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

Толщина по проекту |

мм |

||||||||

|

Фактическая толщина |

мм |

||||||||

|

Уменьшенная толщина |

% |

||||||||

Кровля и днище

|

Наименование |

Толщина, мм |

Примечание |

||

|

кровли |

днища |

|||

|

внутри |

окрайка |

|||

|

Толщина по проекту |

||||

|

Фактическая |

||||

|

Уменьшенная толщина, % |

||||

Общая площадь уменьшенной толщины металла

|

Наименование конструкции |

Единица измерения |

Уменьшенная толщина, % |

|

||||||||

|

3 |

5 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

|

||

|

Стенка |

м2 |

|

|||||||||

|

Кровля |

м2 |

|

|||||||||

|

Днище |

м2 |

|

|||||||||

|