МИНИСТЕРСТВО

ВНУТРЕННИХ ДЕЛ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

ПОЖАРНАЯ ТЕХНИКА.

ОСНОВНЫЕ ПОЖАРНЫЕ АВТОМОБИЛИ.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

МЕТОДЫ ИСПЫТАНИЙ

НПБ 163-97**

МОСКВА 1997

Разработаны Главным управлением Государственной противопожарной службы (ГУГПС) и Всероссийским научно-исследовательским институтом противопожарной обороны (ВНИИПО) МВД России.

Внесены и подготовлены к утверждению отделом пожарной техники и вооружения ГУГПС МВД России.

Введены в действие приказом ГУГПС МВД России от 1 декабря 1997 г. № 76.

Дата введения в действие 1 декабря 1997 г.

Подготовлены с учетом изменений, утвержденных приказами ГУГПС МВД России от 25.12.1999 г. № 101, 31.05.2000 г. № 29.

Нормы Государственной противопожарной службы МВД России

ПОЖАРНАЯ ТЕХНИКА.

ОСНОВНЫЕ ПОЖАРНЫЕ АВТОМОБИЛИ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

МЕТОДЫ ИСПЫТАНИЙ

FIRE-FIGHTING TECH№ICS. FIRE

EXTINGUSHING

TRUCKS. GENERAL TECHNICAL REGUIREMENTS.

TEST METHODS

Дата введения 01.12.97

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящие нормы (далее по тексту - нормы) распространяются на вновь разрабатываемые и модернизируемые основные пожарные автомобили (автомобили тушения), создаваемые на различных колесных шасси, предназначенные для доставки личного состава пожарных подразделений, огнетушащих веществ и оборудования к месту вызова и для подачи огнетушащих веществ (воды, пены, порошков, инертных газов, других веществ и составов) в зону горения, и устанавливают общие технические требования и методы испытаний.

В нормах устанавливаются основные параметры и общие технические требования к основным пожарным автомобилям общего применения, созданным на базовых автомобильных шасси грузоподъемностью от 2 до 12 т.

Требования к качеству продукции, направленные на обеспечение безопасности жизни, здоровья и имущества личного состава и населения, изложены в разделе 7 и обязательном приложении 4.

Настоящие нормы могут применяться при сертификационных испытаниях основных пожарных автомобилей в Системе сертификации в области пожарной безопасности.

Нормы не распространяются на основные пожарные автомобили с грузоподъемностью базового шасси менее 2 и более 12 т. Требования к этим автомобилям, а также к основным пожарным автомобилям специального применения, требования к общим параметрам которых не отражены в разделе 5 настоящих норм, устанавливаются в нормативно-технической документации на конкретные модели.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах использованы ссылки на следующие документы:

ГОСТ 2.114-95 ЕСКД. Технические условия. Правила построения, изложения и оформления.

ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы.

ГОСТ 4.332-85 СПКП. Автомобили пожарные тушения. Номенклатура показателей.

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования.

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения.

ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации.

ГОСТ 9.301-86 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования.

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору.

ГОСТ 9.402-80 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием.

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения.

ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности.

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 12.1.012-90 ССБТ. Вибрационная безопасность. Общие требования.

ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты.

ГОСТ 12.1.033-81 ССБТ. Пожарная безопасность. Термины и определения.

ГОСТ 12.2.033-78 ССБТ. Рабочее место при выполнении работы стоя. Общие эргономические требования.

ГОСТ 12.2.037-78 ССБТ. Техника пожарная. Требования безопасности.

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности.

ГОСТ 12.4.009-83 ССБТ. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание.

ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности.

ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения.

ГОСТ 17.2.2.01-84 Охрана природы. Атмосфера. Дизели автомобильные. Дымность отработавших газов. Нормы и методы измерения.

ГОСТ 17.2.2.03-87 Охрана природы. Атмосфера. Нормы и методы измерений содержания окиси углерода и углеводородов в отработавших газах автомобилей с бензиновыми двигателями. Требования безопасности.

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения.

ГОСТ 112-78Е Термометры метеорологические стеклянные. Технические условия.

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 2084-77 Бензины автомобильные. Технические условия.

ГОСТ 2349-75 Устройства тягово-сцепные системы «крюк - петля» автомобильных и тракторных поездов. Основные параметры и размеры. Технические требования.

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия.

ГОСТ 3940-84 Электрооборудование автотракторное. Общие технические требования.

ГОСТ 4364-81 Приводы пневматические тормозных систем автотранспортных средств. Общие технические требования.

ГОСТ 5727-88Е Стекло безопасное для наземного транспорта. Общие технические условия.

ГОСТ 6134-87 Насосы динамические. Методы испытаний.

ГОСТ 6465-76 Эмали ПФ-115. Технические условия.

ГОСТ 6964-72 Фонари внешние сигнальные и осветительные механических транспортных средств, прицепов и полуприцепов. Общие технические условия.

ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия.

ГОСТ 7877-75 Рукава пожарные напорные прорезиненные из синтетических нитей. Общие технические условия.

ГОСТ 8769-75 Приборы внешние световые автомобилей, автобусов, троллейбусов, тракторов, прицепов и полуприцепов. Количество, расположение, цвет, углы видимости.

ГОСТ 9544-93 Арматура трубопроводная запорная. Нормы герметичности затворов.

ГОСТ 10984-74 Фонари внешние сигнальные и осветительные механических транспортных средств, прицепов и полуприцепов. Световые и цветовые характеристики. Нормы и методы испытаний.

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования.

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры.

ГОСТ 13837-79 Динамометры общего назначения. Технические условия.

ГОСТ 14167-83 Счетчики холодной воды турбинные. Технические условия.

ГОСТ 14192-77 Маркировка грузов.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

ГОСТ 17398-72 Насосы. Термины и определения.

ГОСТ 17822-91 Совместимость технических средств электромагнитная. Радиопомехи индустриальные от устройств с двигателями внутреннего сгорания. Нормы и методы испытаний.

ГОСТ 18099-78 Эмали МЛ-152. Технические условия.

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции.

ГОСТ 18374-79 Эмали ХВ-110 и ХВ-113. Технические условия.

ГОСТ 20306-90 Автотранспортные средства. Топливная экономичность. Методы испытаний.

ГОСТ 20961-75 Световозвращатели транспортных средств. Общие технические условия.

ГОСТ 21130-75 Изделия электротехнические. Зажимы заземляющие и знаки заземления. Конструкция и размеры.

ГОСТ 21393-75 Автомобили с дизелями. Дымность отработавших газов. Нормы и методы измерений. Требования безопасности.

ГОСТ 21398-89 Автомобили грузовые. Общие технические требования.

ГОСТ 21624-81 Система технического обслуживания и ремонта автомобильной техники. Требования к эксплуатационной технологичности и ремонтопригодности изделий.

ГОСТ 21752-76 Система «человек - машина». Маховики управления и штурвалы. Общие эргономические требования.

ГОСТ 21753-76 Система «человек - машина». Рычаги управления. Общие эргономические требования.

ГОСТ 21758-81 Система технического обслуживания и ремонта автомобильной техники. Методы определения показателей эксплуатационной технологичности и ремонтопригодности при испытаниях.

ГОСТ 22061-76 Машины и техническое оборудование. Система классов точности балансировки. Основные положения.

ГОСТ 22576-90 Автотранспортные средства. Скоростные свойства. Методы испытаний.

ГОСТ 22748-77 Автотранспортные средства. Номенклатура наружных размеров. Методы измерений.

ГОСТ 22895-77 Тормозные системы и тормозные свойства автотранспортных средств. Нормативы эффективности. Общие технические требования.

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования.

ГОСТ 23181-78 Приводы тормозные гидравлические автотранспортных средств. Общие технические требования.

ГОСТ 24297-87 Входной контроль продукции. Основные положения.

ГОСТ 24333-80 Знак аварийной остановки. Общие технические условия.

ГОСТ 24555-81 Система государственных испытаний продукции. Порядок аттестации испытательного оборудования. Основные положения.

ГОСТ 25478-91 Автотранспортные средства. Требования к техническому состоянию по условиям безопасности движения. Методы проверки.

ГОСТ 26336-84 Тракторы и сельскохозяйственные машины, механизированное газонное и садовое оборудование. Система символов для обозначения органов управления и средств отображения информации. Символы.

ГОСТ 27258-87 Машины землеройные. Зоны комфорта и досягаемости органов управления.

ГОСТ 27435-87 Внутренний шум автотранспортных средств. Допустимые уровни и методы измерений.

ГОСТ 27436-87 Внешний шум автотранспортных средств. Допустимые уровни и методы измерений.

ГОСТ 28070-89 Автомобили легковые и грузовые, автобусы. Обзорность с места водителя. Общие технические требования. Методы испытаний.

ГОСТ 28262-89 Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении прочности сидений и устройств для их крепления, а также характеристик подголовников, которые могут устанавливаться на эти сиденья.

ГОСТ 28345-89 Единообразные предписания, касающиеся конструкции маломестных транспортных средств общего пользования (правила ЕЭКООН № 52).

ГОСТ 28352-89 Головки соединительные для пожарного оборудования. Типы, основные параметры и размеры.

ГОСТ 28443-90 Единообразные предписания, касающиеся официального утверждения механических транспортных средств в отношении замков и устройств крепления дверей.

ГОСТ 28559-90 Единообразные предписания, касающиеся официального утверждения грузовых транспортных средств в отношении их наружных выступов, расположенных перед задней панелью кабины водителя.

ГОСТ Р 50401-92 Сетки всасывающие. Технические условия.

ГОСТ Р 50574-93 Автомобили, автобусы и мотоциклы специальных и оперативных служб. Цветографические схемы, опознавательные знаки, надписи, специальные световые и звуковые сигналы. Общие требования.

ГОСТ Р 50577-93 Знаки государственные регистрационные транспортных средств. Типы и основные размеры.

ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний.

ГОСТ Р 50993-96 Автотранспортные средства. Системы отопления, вентиляции и кондиционирования. Требования к эффективности и безопасности.

ГОСТ 2.602-68** ЕСКД. Ремонтные документы

** Приказ ГУГПС МВД РФ от 31.05.00 г. № 29.

РД 50-690-89 Надежность в технике. Методы оценки показателей надежности по экспериментальным данным. Методические указания.

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

Правила устройства электроустановок.

Правила технической эксплуатации электроустановок потребителей.

Правила техники безопасности при эксплуатации электроустановок потребителей.

Единые нормы амортизационных отчислений на полное восстановление основных фондов народного хозяйства.

3. ОПРЕДЕЛЕНИЯ

В настоящих нормах применяют следующие термины с соответствующими определениями:

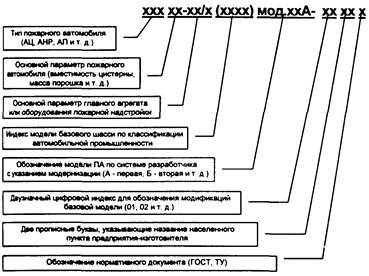

3.1. Основные пожарные автомобили (ПА) (автомобили тушения) - пожарные автомобили, предназначенные для доставки личного состава к месту вызова, тушения пожаров и проведения спасательных работ с помощью вывозимых на них огнетушащих веществ и пожарного оборудования, а также для подачи к месту пожара огнетушащих веществ от других источников.

3.2. Тип пожарного автомобиля - пожарные автомобили, характеризующиеся совокупностью одинаковых конструктивных признаков, видов вывозимых или используемых огнетушащих веществ и способов их подачи.

3.3. Огнетушащее вещество (ОТВ) - по ГОСТ 12.1.033.

3.4. Главный параметр - один из основных (базовых) параметров, определяющих функциональное назначение пожарного автомобиля, отличается стабильностью при технических усовершенствованиях и служит для определения числовых значений других основных параметров.

3.5. Базовое шасси - колесное шасси, полно- или неполноприводное, специально изготовленное либо серийно выпускаемое, с демонтированным или переоборудованным штатным кузовом, предназначенное для размещения на нем салона боевого расчета и пожарной надстройки.

3.6. Салон - пространство, предназначенное для водителя и боевого расчета и ограниченное крышей, полом, боковыми стенками, дверями, окнами, передней перегородкой и плоскостью перегородки заднего отделения; тип салона - с одним, двумя или тремя рядами сидений.

3.7. Пожарная надстройка - совокупность смонтированных на базовом шасси специальных агрегатов и коммуникаций для подачи огнетушащих веществ, емкостей для огнетушащих веществ, отсеков кузова для размещения пожарно-технического вооружения.

3.8. Специальные агрегаты и их привод - совокупность агрегатов, служащих для выполнения пожарным автомобилем основной задачи по тушению пожара и включающих в себя механизм отбора мощности от основного двигателя (двигателя шасси) или автономный источник энергии, специальные агрегаты (насосная установка; электрогенератор и т.п.) или устройства, а также средства передачи мощности от источника к специальным агрегатам (коробка отбора мощности, карданные и промежуточные валы и пр.).

3.9. Насосная установка - пожарный насос с коммуникациями всасывания, нагнетания, забора, смешения и дозирования пенообразователя.

3.10. Пожарный насос:

а) насос нормального давления - одно- или многоступенчатый пожарный центробежный насос, работающий при давлении на выходе до 1,5 МПа (15 кгс/см2);

б) насос высокого давления - многоступенчатый пожарный центробежный насос, работающий в диапазоне давлений от 2 до 5 МПа (от 20 до 50 кгс/см2);

в) насос комбинированный - пожарный насос, состоящий из ступеней (насосов) нормального и высокого давления.

3.11. Снаряженная масса автомобиля - масса пожарного автомобиля в полностью заправленном состоянии (топливом, охлаждающей жидкостью, смазкой), укомплектованного инструментом и запасным колесом (если они предусматриваются в качестве комплектующего оборудования заводом-изготовителем), но без водителя, боевого расчета, огнетушащих веществ и пожарно-технического вооружения.

3.12. Полная масса автомобиля - сумма снаряженной массы автомобиля и перевозимого им боевого расчета, включая водителя, ОТВ, пожарно-техническое вооружение, заявленная предприятием-изготовителем ПА в нормативно-технической документации.

3.13. Коэффициент поперечной устойчивости - отношение высоты центра тяжести автомобиля с полной массой к ширине колеи.

3.14. Общий запас огнетушащих веществ - суммарное количество огнетушащих веществ любого вида, вывозимых на пожарном автомобиле.

3.15. Подача насосной установки номинальная - подача насосной установки с геометрической высоты всасывания 3,5 м при заданных величинах напора и частоты вращения рабочего (рабочих) колеса (колес) насоса.

3.16. Напор насоса - по ГОСТ 17398.

3.17. Напор насоса номинальный - напор, обеспечивающий номинальную подачу при номинальной частоте вращения; номинальная частота вращения - частота вращения рабочего колеса при номинальной подаче.

3.18. Геометрическая высота всасывания - расстояние по вертикали от горизонтальной оси насоса до уровня поверхности жидкости в водоеме.

3.19. Рабочее давление - давление перед пожарным стволом (лафетным, ручным и т.п.), обеспечивающее заданные параметры этого механизма.

3.20. Модельный очаг пожара - очаг пожара установленной формы и размеров.

3.21. Специальный модельный очаг пожара класса В - круглый противень из листовой стали диаметром 100 мм, высотой 50 мм. Горючая жидкость - бензин марки А-76 ГОСТ 2084, заливается высотой слоя 10 мм на слой воды высотой от 3 до 6 мм.

3.22. Базовый гарнизон пожарной охраны - гарнизон, назначенный для подконтрольной эксплуатации ПА с целью получения информации об их эксплуатационных надежности и технологичности.

3.23. Расход огнетушащего вещества через лафетный ствол номинальный - пропускная способность лафетного ствола при рабочем давлении.

3.24. Дальность струи при подаче лафетным водяным (пенным) стволом - расстояние от насадка до крайних капель водяной (пенной) струи.

3.25. Дальность струи при подаче лафетным (ручным) порошковым стволом - максимальное расстояние от насадка до середины специального модельного очага пожара класса В, расположенного на оси струи и потушенного при подаче огнетушащего вещества.

4. КЛАССИФИКАЦИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

4.1. Основные пожарные автомобили (ПА) в зависимости от типа вывозимых огнетушащих веществ (ОТВ) и способа их подачи классифицируются на следующие типы:

АЦ - автоцистерны пожарные;

АП - автомобили порошкового тушения пожарные;

АПТ - автомобили пенного тушения пожарные;

АКТ - автомобили комбинированного тушения пожарные;

АГТ - автомобили газового тушения пожарные;

АГВТ - автомобили газоводяного тушения пожарные;

АА - автомобили аэродромные пожарные;

АПП - автомобили первой помощи пожарные;

АНР - автомобили насосно-рукавные пожарные;

ПНС - пожарная насосная станция;

АВД - автомобили с насосом высокого давления пожарные.

4.2. В зависимости от преимущественного использования основные ПА подразделяются на автомобили общего применения - для тушения пожаров в городах и населенных пунктах (АЦ, АНР, АВД, АПП) и автомобили целевого применения - для тушения пожаров на нефтебазах, предприятиях лесоперерабатывающей, химической, нефтехимической, нефтеперерабатывающей промышленности, в аэропортах и на других специальных объектах (АА, АПТ, АГВТ, ПНС, АКТ, АП, АГТ).

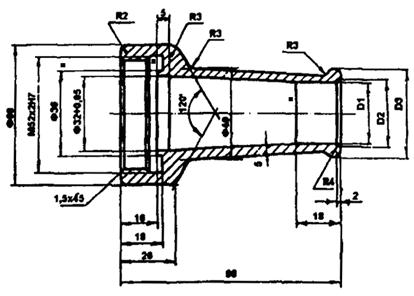

4.3. Обозначения ПА должны иметь следующую структуру:

4.4. В качестве главных параметров, определяющих функциональное назначение ПА, используются:

- вместимость цистерны для воды или раствора пенообразователя, м3 (АЦ, АПТ, АА):

- вместимость пенного бака, м3 (АКТ, АНР);

- масса вывозимого порошка, кг (АП, АКТ, АА);

- масса огнетушащего газа, кг (АГТ);

- подача насоса при номинальном числе оборотов, л/с (АНР, АВД);

- напор насоса при номинальном числе оборотов, м вод. ст. (АВД);

- суммарный расход газоводяной смеси через насадки, кг/с (АГВТ).

4.5. Примеры условных обозначений.

Пример 1: АЦ 3,0-40/4 (4331) модель ХХХ-ХХ.

Автоцистерна пожарная с цистерной вместимостью 3 м3, комбинированным насосом с подачей 40 (ступень нормального давления) и 4 л/с (ступень высокого давления) на шасси ЗИЛ-4331, первая модернизация модели XXX, модификация XX (с комбинированным насосом)

Пример 2: АП 4000-80 (4310) модель ХХХ-ХХ.

Автомобиль порошкового тушения с массой вывозимого порошка 4000 кг и расходом лафетного ствола 80 кг/с на шасси КамАЗ 4310, вторая модификация XX модели XXX.

Пример 3: АПТ 6,3-40 (5557) модель XXX.

Автомобиль пенного тушения с цистерной для пенообразователя вместимостью 6,3 м3 на шасси «Урал 5557» и насосом с подачей 40 л/с, модель XXX.

Пример 4: АКТ 2,0/2000-40/60 (4310) модель XXX.

Автомобиль комбинированного тушения на шасси КамАЗ с цистерной для воды или раствора пенообразователя вместимостью 2,0 м3, массой вывозимого порошка 2000 кг, насосом с подачей 40 л/с и расходом порошкового лафетного ствола 60 кг/с, модель XXX.

Во всех приведенных примерах при серийном производстве в обозначениях ПА должен быть отражен номер ГОСТа или технических условий, оформленных в соответствии с ГОСТ 2.114.

5. ОСНОВНЫЕ ПАРАМЕТРЫ

5.1. В настоящих нормах устанавливаются основные параметры и общие технические требования к основным ПА (АЦ, АНР, АКТ, АП, АПТ) в соответствии с разделом 1.

5.2. Основные параметры ПА следует выбирать из рядов, приведенных в табл. 1.

5.3. Основные параметры ПА, не представленные в табл. 1, устанавливаются «Типажом пожарных автомобилей», а также нормативно-технической документацией на конкретные модели.

5.4. Тип базового шасси конкретной модели ПА определяется нормативно-технической документацией на эту модель исходя из, выбранных из табл. 1 значений основных параметров и общих технических требований, устанавливаемых настоящими нормами.

Таблица 1

|

Основные параметры |

Ряды параметров |

|

|

АЦ |

1. Вместимость цистерны для воды, м3 |

0,8; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 5,8; 6,3; 8,0 |

|

2 Вместимость пенобака (не менее 6 % от вместимости цистерны), м3 |

0,08; 0,16; 0,20; 0,25; 0,32; 0,40; 0,50; 0,60; 0,80; 1,00 |

|

|

3. Подача насоса, л/с |

30; 40; 70 |

|

|

4. Подача комбинированного насоса, л/с: |

||

|

- ступени нормального давления; |

40 |

|

|

- ступени высокого давления |

2; 4 |

|

|

5. Расход ОТВ через лафетный ствол, л/с: |

||

|

- по воде; |

20; 40 |

|

|

- по раствору пенообразователя |

20; 30 |

|

|

АП |

1. Масса огнетушащего порошка, кг |

500; 1000; 2000; 4000 |

|

2. Расход порошка через лафетный ствол, кг/с |

20; 40; 60; 80 |

|

|

АПТ |

1. Вместимость цистерны для пенообразователя, м3 |

4,0; 5,0; 6,3; 8,0 |

|

2. Подача насоса, л/с |

20; 40 |

|

|

АКТ |

1. Вместимость цистерны для воды, м3 |

0,5; 1,0; 2,0 |

|

2. Масса огнетушащего порошка, кг |

500; 1000; 2000 |

|

|

3. Подача насоса, л/с |

20; 40 |

|

|

4. Расход ОТВ через лафетные стволы: |

||

|

- водяной, л/с |

20; 40 |

|

|

- порошковый, кг/с |

20; 40; 60; |

|

|

- пенный, л/с (при кратности 10) |

300 |

|

|

АНР |

1. Подача насоса, л/с |

40; 70 |

|

2. Запас напорных рукавов, м |

800; 1000 |

*5.6. Продукция, изготавливаемая отечественными предприятиями, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она в установленном порядке прошла все стадии и этапы разработки, предусмотренные ГОСТ 15.001, ГОСТ 2.103, все виды испытаний, включая межведомственные приемочные, имеет полный комплект конструкторской документации на серийное производство, согласованной с государственным заказчиком пожарно-технической продукции.

* Приказ ГУГПС МВД РФ от 25.12.99 г. № 101.

Продукция, импортируемая российским потребителям, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она сопровождается эксплуатационной документацией, удовлетворяющей требованиям государственного заказчика.

Экспертиза конструкторской документации обязательна при организации и проведении сертификационных испытаний в области пожарной безопасности.

6. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

6.1. Характеристики (свойства)

6.1.1.1. Номенклатура показателей назначения - по ГОСТ 4.332.

Для ПА, технические условия на которые утверждены до введения настоящих норм, допускается использование полной массы по согласованию с изготовителем базового шасси.

При определении массы боевого расчета исходят из массы одного человека (75 кг), включая водителя, плюс 10 кг персонального снаряжения на каждого члена боевого расчета.

Для ПА, технические условия на которые утверждены до введения настоящих норм, допускаются иные значения удельной мощности, но не менее 8,8 кВт/т (12 л. с./т).

6.1.1.4. Вместимости цистерны для воды и пенобака выбираются из параметрических рядов в соответствии с табл. 1.

Отклонение вместимости цистерны и бака от номинальной не должно превышать:

- от -2,0 до +5 % - для вместимости до 2,0 м3;

- от -1,6 до +4 % - для вместимости от 2,0 до 6,0 м3;

- от -1,0 до +3 % - для вместимости свыше 6,0 м3.

6.1.1.5. Масса вывозимого на автомобилях типа АП, АКТ порошка выбирается из параметрических рядов (см. табл. 1).

Отклонение массы порошка от номинальной не должно превышать:

- от -2,0 до +5 % - для массы до 2000 кг;

- от -1,6 до +4 % - для массы от 2000 до 4000 кг;

- от -1,25 до +3 % - для массы свыше 4000 кг.

6.1.1.6. Подача насоса при номинальном числе оборотов - в соответствии с табл. 1 при напоре:

100 м ± 5 % - ступени низкого давления; 400 м ± 5 % - ступени высокого давления.

6.1.1.7. Забор воды вакуумной системой насоса должен обеспечиваться с высоты не менее 7,5 м за время не более 40 с присоединением всасывающей линии длиной 8 м.

6.1.1.9. Расход водяного, пенного и порошкового лафетных стволов выбирается из параметрических рядов (см. табл. 1).

Дальность струи огнетушащих веществ и угол поворота лафетного ствола в горизонтальной плоскости при его минимальном наклоне устанавливаются по нормативно-технической документации на конкретную модель ПА.

Угол поворота лафетного ствола в горизонтальной плоскости должен быть 6,28 (360) рад (град), в вертикальной - от минус 0,26 (15) до 1,31 (75) рад (град).

По согласованию с заказчиком допускается использование лафетных стволов с другими параметрами углов поворота.

6.1.1.10. Количество мест для боевого расчета в салоне - в соответствии с п. 5.5.

6.1.1.11. Габаритные размеры автомобиля - по ГОСТ 22748 и нормативно-технической документации на конкретную модель.

6.1.1.12. Дорожный просвет ПА - не менее величины дорожного просвета базового шасси.

6.1.1.13. Для создания ПА используются неполноприводные и полноприводные шасси.

Скоростные и тяговые характеристики неполноприводных базовых шасси - по ГОСТ 21398.

Скоростные характеристики полноприводных базовых шасси - по нормативно-технической документации на конкретную модель шасси.

Углы свеса ПА на полноприводных шасси должны быть не менее: передний - 25°, задний - 25°.

6.1.1.15. Угол поперечной устойчивости ПА в полной оперативной готовности должен быть не менее 30°.

6.1.2.1. Надежность ПА должна характеризоваться следующими показателями безотказности и долговечности (определения - по ГОСТ 27.002):

- гамма-процентная (Y = 80 %) наработка спецагрегатов и их привода до отказа;

- гамма-процентный (Y = 80 %) ресурс агрегатов ПА до первого капитального ремонта;

- полный средний срок службы до списания.

6.1.2.2. Гамма-процентная (Y = 80 %) наработка пожарного насоса и его привода до отказа, не менее:

- для насоса типа ПН-40 УВ - 150 ч;.

- для насоса типа НЦП - 200 ч.

6.1.2.3. Гамма-процентная (Y = 80 %) наработка до отказа огнетушащей порошковой установки (с пневматическим приводом) не менее 70 срабатываний.

6.1.2.4. Гамма-процентный (Y = 80 %) ресурс специальных агрегатов ПА до первого капитального ремонта не менее 1500 ч.

6.1.2.5. Гамма-процентный (Y = 80 %) ресурс огнетушащей порошковой установки (с пневматическим приводом) до первого капитального ремонта не менее 600 срабатываний.

6.1.2.6. Срок службы ПА до списания - в соответствии с действующими «Нормами амортизационных отчислений по основным фондам народного хозяйства».

6.1.3. Требования к шасси

6.1.3.1. Для изготовления ПА используются, как правило, стандартные автомобильные шасси в исполнении, соответствующем требованиям настоящих норм.

В случае необходимости использования специального шасси (модификации базового шасси, ранее не выпускавшейся) требования к нему согласовываются с изготовителем шасси и устанавливаются в нормативно-технической документации на данное шасси.

6.1.3.2. Тип привода (колесная формула) шасси, его скоростные и тяговые характеристики - в соответствии с п. 6.1.1.13.

На полноприводные шасси должны устанавливаться шины, допускающие движение автомобиля как по фунтовым дорогам, так и по дорогам с твердым покрытием.

Конструкция шасси должна допускать возможность установки цепей противоскольжения на ведущих колесах, в том числе на каждое колесо при двухскатной ошиновке.

6.1.3.3. Параметры масс и габаритов шасси - по нормативно-технической документации с учетом требований пп. 6.1.1.2 и 6.1.1.11.

6.1.3.4. На шасси может устанавливаться поршневой (бензиновый или дизельный) двигатель или двигатель другого типа (газотурбинный, роторно-поршневой и др.), имеющий ресурс не менее ресурса поршневого двигателя.

Минимальная мощность двигателя - в соответствии с п. 6.1.1.3.

6.1.3.5. В конструкции шасси должна быть предусмотрена возможность установки механизма отбора мощности для привода специальных агрегатов ПА.

Системы двигателя и шасси в целом должны обеспечивать работу на месте с отбором до 70 % номинальной мощности и при необходимости в движении до 20 %.

6.1.3.6. Двигатель и компоновка шасси должны обеспечивать возможность установки дополнительного подогревателя для обогрева салона боевого расчета, а также кондиционера и приточно-вытяжной вентиляции.

6.1.3.7. На шасси с передней кабиной должна быть обеспечена возможность проверки уровня охлаждающей жидкости и масла двигателя без подъема кабины.

6.1.3.8. Вместимость топливного бака должна обеспечивать запас хода автомобиля не менее 400 км (запас хода определяется по ГОСТ 20306 контрольным расходом топлива при скорости 60 км/ч).

При этом температура масла в двигателе и коробке передач, а также охлаждающей жидкости в системе охлаждения двигателя должна соответствовать значениям, установленным в нормативно-технической документации на конкретную модель шасси.

При длительной стационарной работе двигателя должен быть исключен опасный нагрев агрегатов, элементов кабины и кузова, электропроводки.

6.1.3.12. Требования к трансмиссии и рулевому управлению - по ГОСТ 21398.

6.1.3.13. Тормозные характеристики шасси должны соответствовать требованиям ГОСТ 22895.

На шасси, оборудованных пневматической тормозной системой и стояночным тормозом с пружинным аккумулятором энергии, должно быть предусмотрено устройство, обеспечивающее возможность поддержания рабочего давления в тормозной системе в режиме ожидания (или указано место подключения и конструкция такого устройства).

Падение давления в пневматической тормозной системе, превышающее 60 % от номинального за сутки, не допускается.

6.1.3.14. Электрооборудование, внешнее освещение и сигнальное оборудование шасси должны соответствовать требованиям ГОСТ 3940, ГОСТ 6964, ГОСТ 8769, ГОСТ 10984, ГОСТ 20961.

В системе электрооборудования должен быть установлен выключатель аккумуляторных батарей (или предусмотрено место для его установки).

Уровень радиопомех - по ГОСТ 17822.

6.1.3.15. Места расположения аккумуляторных батарей должны быть защищены от попадания грязи, обеспечивать возможность утепления, а также контроль уровня и плотности электролита в каждом аккумуляторе.

В электрооборудовании должна быть предусмотрена возможность для подсоединения зарядного устройства без снятия аккумуляторной батареи с шасси.

Номенклатура и мощность дополнительных потребителей определяются заказчиком.

Допускается установка дополнительных розеток вне кабины.

6.1.3.18. Схема включения указателей поворота должна обеспечивать возможность их включения в аварийном (мигающем) режиме независимо от включения зажигания или положения ключа выключателя приборов электрооборудования и стартера.

6.1.3.19. Спидометр и его привод должны быть опломбированы. Размещение пломбы должно обеспечивать ее визуальный контроль.

6.1.3.20. Компоновочная схема шасси (по типу кабины) - по ГОСТ 4.332.

Параметры и технические требования к кабине и рабочему месту водителя - по ГОСТ 21398 и нормативно-технической документации.

Остекление кабины - травмобезопасное по ГОСТ 5727.

В кабине должны быть размещены необходимые таблички и (или) схемы, поясняющие порядок пользования органами управления шасси.

6.1.321. Экологические свойства шасси должны соответствовать требованиям:

- по создаваемому шуму - ГОСТ 27435 и ГОСТ 27436;

- по содержанию окиси углерода в отработавших газах шасси с бензиновыми двигателями - ГОСТ 17.2.2.03;

- по дымности отработавших газов шасси с дизельными двигателями - ГОСТ 21393.

Выбрасывание и вытекание смазки, топлива, охлаждающей, тормозной и других жидкостей из любого агрегата, узла или через соединения не допускаются.

6.1.3.22. Основные показатели технического уровня (контрольный расход топлива, ресурс, наработка на отказ) - по нормативно-технической документации на конкретную модель шасси.

Эксплуатационная технологичность, трудоемкость технического обслуживания и текущего ремонта - по ГОСТ 21624. Методы определения эксплуатационной технологичности - по ГОСТ 21758.

Гарантийные обязательства предприятия-изготовителя должны быть указаны в сопроводительной документации на конкретную модель шасси.

6.1.3.23. Шасси должны быть оборудованы тягово-сцепными и буксирными устройствами по ГОСТ 2349.

На шасси должен быть установлен задний буфер безопасности.

6.1.3.24. Лакокрасочные покрытия наружных поверхностей шасси должны допускать нанесение на них информативной окраски ПА в соответствии с требованиями ГОСТ Р 50574.

6.1.3.25. Конструкцией шасси должна быть предусмотрена возможность перевозки их средствами наземного транспорта.

Шасси должны иметь места для надежного их крепления при транспортировании, а также должна быть предусмотрена возможность установки специальных приспособлений для обеспечения погрузки (разгрузки) на платформы.

На торцевых поверхностях должен быть нанесен манипуляционный знак по ГОСТ 14192 «Центр тяжести» шасси в состоянии поставки.

6.1.3.26. Шасси должны быть укомплектованы:

- запасным колесом;

- комплектом водительского инструмента и принадлежностей;

- одиночным комплектом запасных частей (по согласованию с заказчиком);

- огнетушителем;

- знаком аварийной остановки по ГОСТ 24333 или красным фонарем, работающим в проблесковом режиме (90 ± 30 проблесков в минуту);

- футляром медицинской аптечки;

- противооткатными упорами.

По согласованию с потребителем огнетушитель, знак аварийной установки и противооткатные упоры могут не прилагаться.

6.1.3.27. Шасси, поставляемые для изготовления пожарных автомобилей, должны быть сертифицированы и иметь «Одобрение типа транспортного средства» с маркировкой изделия и сопроводительную документацию.

Сведения о выдаче «Одобрения» должны быть занесены в паспорт шасси, выдаваемый потребителю.

К шасси должна прилагаться другая сопроводительная документация в соответствии с ТУ на конкретную модель шасси.

6.1.4. Требования к компоновке

6.1.4.1. Пожарные автомобили должны состоять из следующих основных частей:

- базового шасси с кабиной водителя или специальной кабиной для размещения водителя и боевого расчета;

- кабины для боевого расчета в виде отдельного модуля;

- отсеков кузова для размещения насосной установки и пожарно-технического вооружения;

- сосудов для огнетушащих веществ;

- насосной установки с коммуникациями;

- дополнительной трансмиссии привода насосной установки;

- установки порошкового тушения;

- лафетного ствола;

- дополнительного электрооборудования;

- системы дополнительного охлаждения двигателя.

В зависимости от назначения и конструктивного исполнения ПА могут быть оборудованы дополнительными устройствами при отсутствии одной или нескольких из перечисленных ранее составных частей.

6.1.4.3. При недостаточном компоновочном пространстве для выполнения требования п. 6.1.4.2 допускается производить удлинение рамы, согласованное с предприятием-изготовителем базового шасси, при условии выполнения требований п. 6.1.1.14.

6.1.4.4. Крупногабаритное оборудование (ручные лестницы, всасывающие рукава и т.п.) допускается размещать на крыше ПА, при этом должно быть выполнено требование п. 6.1.1.11.

Оборудование, размещаемое на крыше, не должно ухудшать параметров обзорности базового шасси по ГОСТ 28070.

При заднем расположении насоса должен быть предусмотрен обогрев насосного отсека для нормальной работы насосной установки при отрицательных температурах воздуха, установленных для конкретного ПА.

Аналогичные условия должны быть обеспечены и для ствола-распылителя высокого давления с рукавной катушкой.

6.1.4.6. Форма цистерны выбирается исходя из компоновочных особенностей конкретной модели ПА. При этом высота расположения центра тяжести цистерны с водой должна быть не более 700 мм от верхней полки лонжеронов рамы.

При отсутствии рекомендаций выбранная схема крепления должна быть согласована с изготовителем базового шасси.

Не допускается точечное крепление сосудов для огнетушащих веществ на раме шасси и использование их в качестве несущих элементов для крепления отсеков кузова.

В случае применения эластичного соединения отдельных отсеков кузова должна быть обеспечена подвижность отсеков относительно друг друга.

6.1.4.9. Зазор над задними колесами при наибольшем их ходе (расстояние от верхней точки колеса до внутренней поверхности колесной ниши при полной массе ПА) должен быть не менее:

100 мм для ПА на неполноприводном шасси; 200 мм для ПА на полноприводном шасси. Задние колеса должны иметь брызговики.

6.1.4.10. Компоновка автомобиля должна обеспечивать возможность свободного доступа ко всем устройствам и деталям, подлежащим обслуживанию и контролю в эксплуатации.

6.1.4.11. По условиям компоновки допускается перенос топливного бака с его штатного места на базовом шасси. При переносе не допускается размещать заливную горловину топливного бака, а также сам топливный бак в кабине и салоне.

Заливная горловина топливного бака должна быть доступна только снаружи автомобиля и не должна выступать за прилегающую наружную поверхность кузова в зоне размещения горловины.

Заливная горловина должна быть расположена на расстоянии не менее 500 мм от любого дверного проема салона, если топливный бак предназначен для бензина, и не менее 250 мм - если он предназначен для дизельного топлива; возможность попадания топлива на выхлопную систему должна быть исключена.

Размещение дополнительных топливопроводов должно максимально обеспечивать их защиту от повреждений; перекосы, изгибные деформации и вибрации всей конструкции ПА не должны вызывать чрезмерных напряжений в топливопроводах или нарушать их герметичность в условиях эксплуатации.

6.1.4.13. Компоновка дополнительной трансмиссии привода насоса на раме шасси - по нормативно-технической документации. Карданный вал должен быть отбалансирован не хуже 5-го класса по ГОСТ 22061.

6.1.4.14. Ударно-прочностные характеристики салона при опрокидывании - по ГОСТ 28345 и нормативно-технической документации.

Компоновка и крепление пожарного оборудования на крыше ПА должны способствовать сохранению жизненного пространства салона при опрокидывании.

В технически обоснованных случаях высота подножки или первой ступени лестницы может достигать 700 мм.

Ступени лестниц должны иметь поверхность, обеспечивающую устойчивое положение ступни поднимающегося. При наличии двух и более ступеней следует устанавливать поручни или скобы диаметром от 20 до 40 мм, высотой не менее 100 мм от плоскости кузова.

6.1.4.18. Компоновка лафетного ствола на крыше должна исключать возможность попадания огнетушащих веществ на лобовое стекло в начале и при окончании их подачи. В случае необходимости над лобовым стеклом должен устанавливаться защитный козырек. Козырек не должен снижать обзорность с места водителя.

На ПА со всеми типами кабин должно быть обеспечено удобство протирки лобовых стекол. При переднем расположении кабины для удобства протирки стекол должны быть предусмотрены площадки и поручни, если высота верхней кромки стекла более 1900 мм от уровня дороги.

6.1.4.19. Расположение запасного колеса определяется компоновкой ПА, с учетом обеспечения его оперативного съема и установки.

Расположение запасного колеса не должно быть определяющим при оценке параметров проходимости автомобиля за исключением климатического исполнения ХЛ по ГОСТ 15150.

По требованию заказчика для отвода выхлопных газов ПА должен комплектоваться гибким рукавом длиной не менее 4 м с быстросъемным разъемом для подсоединения к выходной трубе системы выпуска газов.

6.1.4.21. На автомобиле должны быть предусмотрены места для установки регистрационных государственных знаков транспортных средств по ГОСТ Р 50577.

6.1.4.22. Габаритные размеры ПА не должны превышать:

- длина - 12,0 м;

- ширина - 2,5 м;

- высота (в снаряженном состоянии) - 3,7 м.

Другие геометрические размеры - по нормативно-технической документации.

6.1.5.1. Число мест боевого расчета устанавливается исходя из назначения ПА и определяется количеством мест в кабине базового шасси, включая место водителя, и в кабине боевого расчета (при ее наличии).

6.1.5.2. Кабины водителя и боевого расчета, образующие общий салон, должны представлять собой единую пространственную конструкцию, обеспечивающую возможность оперативной посадки и высадки, удобство и безопасность размещения боевого расчета.

6.1.5.3. Каждая кабина, образующая салон, должна иметь не менее двух дверей, не считая дверей штатной кабины базового шасси.

Ширина дверного проема при поперечном (относительно продольной оси шасси) расположении сидений - не менее 650 мм.

Ширина дверного проема при продольном (вдоль рамы шасси) расположении сидений - не менее 1100 мм.

6.1.5.4. Остекление салона должно быть выполнено из безопасного стекла по ГОСТ 5727.

6.1.5.5. Обзорность с рабочего места водителя должна соответствовать требованиям ГОСТ 28070.

6.1.5.6. Высота салона «в свету», замеренная на расстоянии 250 мм от внутренней обшивки боковой стенки, должна быть не менее 1400 мм.

Высота дверного проема - не менее 1350 мм.

В технически обоснованных случаях по согласованию с заказчиком допускается использование дверей штатной кабины базового шасси с соответствующими размерами дверного проема.

Расстояние от подушки (плоскости) сиденья до крыши салона, замеренное под углом 8° к вертикали, - не менее 950 мм.

6.1.5.7. Ширина рабочего пространства для водителя должна составлять не менее 800 мм, ширина сидений для каждого сидящего рядом с водителем - не менее 450 мм.

Кабина, предназначенная для размещения водителя и двух членов боевого расчета (1 + 2), должна иметь внутреннюю ширину не менее 1700 мм.

6.1.5.8. Покрытие подушек сидений должно изготавливаться из воздухопроницаемого, нетоксичного, умягченного материала. Под сиденьями могут быть размещены ящики для пожарно-технического оборудования, при этом сиденья выполняются откидными.

Ширина рабочих поверхностей сидений должна быть не менее 450 мм, ширина места для каждого члена боевого расчета - не менее 500 мм.

Высота передней кромки подушки сидений от пола - от 400 до 450 мм, глубина сидений - не менее 400 мм.

6.1.5.9. При поперечном расположении сидений первый ряд от второго должен быть отгорожен перегородкой с травмобезопасным поручнем. Перегородка не должна препятствовать зрительному и речевому контакту боевого расчета.

Расстояние между сиденьями и стенкой должно быть не менее 350 мм. Расстояние между вторым и третьим рядом сидений при трехрядном их расположении - не менее 450 мм.

6.1.5.10. Покрытие пола салона должно быть выполнено из коррозионностойких материалов, препятствующих скольжению. Покрытие должно иметь окантовку, достигающую высоты не менее 100 мм от низа дверей, сидений и перегородки.

6.1.5.11. Двери должны открываться по ходу автомобиля и иметь запирающие устройства с наружными и внутренними ручками управления. При этом двери первого ряда должны запираться снаружи и изнутри, остальные - изнутри.

Внутренние замки должны иметь устройство, исключающее возможность их непроизвольного открытия в движении сидящим в машине боевым расчетом. Ручки запирающих механизмов должны иметь форму, исключающую причинение травм.

6.1.5.12. Двери должны иметь устройства, фиксирующие их в закрытом и открытом (не менее чем на 75°) положениях.

Требования к замкам и петлям дверей - по ГОСТ 28443.

6.1.5.13. Двери должны быть снабжены опускаемыми или сдвижными стеклами, устанавливаемыми в любом промежуточном положении.

Двери с опускными стеклами должны иметь внизу отверстия для выхода воды.

6.1.5.14. Подножка для доступа в салон должна быть расположена на высоте не более 500 мм.

Ширина подножки у двери - не менее 250 мм, глубина - не менее 200 мм. Элементы конструкции автомобиля не должны препятствовать установке ноги на глубину не менее 150 мм.

Подножки должны изготавливаться из предотвращающего скольжение материала: с рифами высотой от 1 до 2,5 мм, просечкой и т.п.

Если подножки выступают за элементы кузова, они должны быть скошены к этим элементам.

6.1.5.15. Конструктивное исполнение салона должно обеспечивать удобство уборочно-моечных работ.

Проемы, места ввода органов управления, сигнализации и освещения должны иметь уплотнения, препятствующие проникновению в кабину пыли, грязи, атмосферных осадков и потере тепла.

Оборудование в салоне должно быть размещено таким образом, чтобы отсутствовали острые углы и кромки, способные нанести травмы боевому расчету. Крепление оборудования должно исключать возможность его самопроизвольного перемещения во время движения.

6.1.5.17. На передней панели кабины в зоне командира отделения должно быть предусмотрено место для размещения и подключения специальных средств связи, тип и модель которых определяются заказчиком.

6.1.5.18. Размещение и подключение специальной световой и звуковой сигнализации и пульта ее управления - по ГОСТ Р 50574 и нормативно-технической документации на эту сигнализацию. Применяемое оборудование должно быть сертифицировано.

6.1.5.19. Топливные баки ПА с бензиновыми двигателями и заливные горловины топливных баков ПА с дизельными двигателями должны находиться вне кабины водителя и салона боевого расчета.

6.1.5.21. В салоне должно быть предусмотрено место для установки одного или нескольких огнетушителей, при этом одно из мест должно находиться вблизи сиденья водителя.

Тип и количество огнетушителей - по определению заказчика.

6.1.5.22. В салоне должны быть предусмотрены места для размещения одной или нескольких аптечек. Место, предназначенное для каждой аптечки, должно иметь размер не менее 360×200×100 мм.

6.1.5.23. Уровень внутреннего шума в салоне при движении с выключенной специальной звуковой сигнализацией - по ГОСТ 27435.

6.1.5.24. Концентрация вредных примесей в воздухе салона при движении автомобиля и на стоянке при работающем двигателе - по ГОСТ 12.1.005.

6.1.5.25. Вибрационная нагрузка, воздействующая на боевой расчет при движении автомобиля, - по ГОСТ 12.1.012.

6.1.5.26. На свободном, визуально доступном месте в кабине (салоне) должна быть стойкая в течение срока службы ПА маркировка, содержащая основные сведения об изделии.

В салоне должно быть предусмотрено место для хранения инструмента и запасных частей. В случае размещения оборудования под сиденьями должна быть предусмотрена фиксация крышки сиденья при его подъеме.

6.1.5.27. Характеристики неметаллических материалов, используемых для отделки интерьера салона боевого расчета, должны быть не ниже характеристик аналогичных материалов кабины базового шасси.

6.1.6.1. Кузов является составной частью надстройки ПА и служит для размещения и защиты оборудования от повреждений при транспортировке.

6.1.6.2. Кузов состоит из отдельных отсеков, соединенных между собой жестко или подвижно.

Крепление кузова на раме шасси - по нормативно-технической документации с учетом рекомендаций завода-изготовителя базового шасси.

6.1.6.3. Двери кузова должны быть шторного типа. Шторы должны изготавливаться из легких металлов или их сплавов.

Для конкретных моделей ПА по требованию заказчика допускается использование цельнометаллических откидных или распашных дверей.

6.1.6.4. Двери кузова должны быть оборудованы самосрабатывающими запорными устройствами, удерживающими их в закрытом положении, фиксаторами открытого положения, обеспечивающими безопасный подход к кузову (при откидных дверях), и сигнализацией открытого положения дверей с индикацией ее в кабине водителя.

6.1.6.5. Открытые при стоянке двери, увеличивающие габаритные размеры автомобиля, должны быть оборудованы световозвращающими элементами или другими сигнальными устройствами, указывающими габариты машины при открытых дверях.

6.1.6.6. Проемы дверей, крышки люков и других элементов кузова должны иметь уплотнения, предохраняющие отсеки от попадания в них атмосферных осадков, пыли и грязи.

6.1.6.7. Полки в отсеках, служащие для размещения пожарно-технического вооружения (ПТВ), должны иметь отверстия для слива скапливающихся остатков воды, раствора пенообразователя и конденсата.

6.1.6.8. Топоры, пилы, ножницы и другое ПТВ, имеющее острые кромки, должно храниться в чехлах или гнездах (футлярах), исключающих травмирование личного состава при действиях в зоне их размещения.

6.1.6.9. Над рабочим местом оператора, расположенным вне кабины, должно быть устройство (козырек, откидная дверь насосного отсека и т.п.), защищающее его от атмосферных осадков.

6.1.6.10. Эргономические показатели кузова должны соответствовать ГОСТ 12.2.033 в части требований к работе оператора стоя.

6.1.6.11. Размещение ПТВ в отсеках должно учитывать тактику его оперативного использования (по определению заказчика), обеспечивать надежность фиксации оборудования, доступность, удобство и безопасность при съеме и установке.

При размещении оборудования рекомендуется объединять его по группам назначения, из которых можно выделить:

- личное снаряжение пожарных;

- оборудование для забора воды и подачи первого ствола;

- оборудование для подъема личного состава на высоту;

- оборудование для вскрытия и разборки конструкций;

- оборудование для прокладки и обслуживания магистральных рукавных линий и т.п.

6.1.6.12. Для облегчения поиска места размещения ПТВ и другого оборудования на внутренней поверхности дверей или боковых стенках отсеков (при шторных дверях) должны применяться таблицы-указатели.

6.1.6.13. Средства индивидуальной защиты органов дыхания (СИЗОД) и запасные баллоны к ним должны храниться в отсеках (контейнерах), предохраняющих их от повреждений и загрязнения. Должны быть приняты меры, обеспечивающие поддержание в отсеке положительной температуры во всем диапазоне условий эксплуатации.

Наиболее предпочтительное место для размещения приборов защиты органов дыхания (при наличии компоновочных возможностей) - салон боевого расчета.

6.1.6.14. Рукава в скатках, уложенные в отсеке, должны разделяться перегородками с гладкой поверхностью, предотвращающими взаимное истирание рукавов при движении.

Рукава в отсеке должны иметь фиксацию от произвольного выпадания.

6.1.6.15. Схема размещения оборудования должна обеспечивать выполнение требования п. 6.1.4.2 настоящих норм.

6.1.6.16. Всасывающие и напорно-всасывающие рукава должны быть размещены таким образом, чтобы при боевом развертывании оператор мог осуществить их съем, стоя на земле, или с площадки (ступеньки), расстояние от которой до рукава не более 1800 мм.

6.1.6.17. Размещение ручных лестниц на крыше кузова должно обеспечивать возможность легкого их съема без помех и съема другого оборудования.

Крепление трехколенной лестницы должно быть снабжено направляющими, фиксатором, а также роликами или валиками, облегчающими съем лестницы.

6.1.6.18. Для доступа к оборудованию, расположенному на крыше, ПА должен быть снабжен стационарной лестницей или ступеньками с поручнями, выполненными в соответствии с пп. 6.1.4.15 и 6.1.4.17. Крепиться они должны на задней стенке кузова таким образом, чтобы не мешать подъему на крышу при любом положении двери заднего отсека.

6.1.6.19. Крыша кузова или ее часть, предназначенная для работы, включая ограждение, должна быть выполнена в соответствии с п. 6.1.4.16.

Часть крыши, используемая для перемещения личного состава, не должна иметь бокового уклона. В случае применения двух полос для хождения (решеток) ширина одной полосы должна быть не менее 400 мм. В случае применения одной полосы - не менее 600 мм.

6.1.6.20. По периметру снаружи кузова должны быть расположены желобки для отвода воды.

6.1.6.21. Установка кузова не должна нарушать параметров проходимости, установленных в п. 6.1.1.14.

6.1.7. Требования к сосудам для огнетушащих веществ

6.1.7.1. Для транспортировки огнетушащих веществ на ПА используются:

- цистерна для воды или раствора пенообразователя;

- бак для пенообразователя;

- сосуд для огнетушащих порошков;

- сосуд для углекислоты.

6.1.7.2. Вместимость сосудов для огнетушащих веществ выбирается из параметрических рядов в соответствии с табл. 1.

Отклонение вместимости от номинальной - согласно пп. 6.1.1.4 и 6.1.1.5.

6.1.7.3. Крепление сосудов для огнетушащих веществ на раме шасси должно исключать возможность передачи на них дополнительных нагрузок при угловых колебаниях (скручивании) рамы.

6.1.7.4. Для обеспечения осмотра и технического обслуживания сосуды вместимостью более 500 л должны иметь люк с внутренним диаметром не менее 450 мм.

Люк должен быть расположен таким образом, чтобы доступ в сосуд обеспечивался без значительного демонтажа надстройки или снятия ПТВ.

6.1.7.5. Расположение внутренних элементов сосудов не должно препятствовать ревизии их внутренней полости и замене поврежденных элементов.

Крепежные детали внутренних элементов должны быть надежно защищены от коррозии и от самопроизвольного откручивания.

6.1.7.6. Сосуды вместимостью более 200 л (цистерна для воды, бак для пенообразователя) должны быть оборудованы устройствами для непрерывного или дискретного (1, 3/4, 1/2, 1/4, 0) контроля уровня заполнения и расхода огнетушащих веществ (указатели уровня).

Указатели уровня должны быть доступны для четкого визуального контроля с рабочего места водителя или оператора.

Использование стеклянных трубок в указателях уровня не допускается.

6.1.7.7. Цистерна, изготовленная из углеродистой стали, должна иметь покрытие, предохраняющее ее от коррозии в течение всего срока службы.

Допускается изготавливать цистерну из коррозионно-стойких материалов, в том числе неметаллических, без покрытия, при условии обеспечения требуемой прочности, долговечности и жесткости корпуса цистерны.

6.1.7.8. Внутри цистерны должны быть расположены перегородки (волноломы) либо губчатый заполнитель, обеспечивающие гашение колебаний жидкости при движении автомобиля. Площадь перегородки должна составлять 95 % от площади поперечного сечения цистерны.

Волноломы должны делить цистерну на сообщающиеся отсеки объемом не более 1500 л каждый.

При ширине цистерны более 80 % размера колеи задних наружных шин установка продольного волнолома обязательна.

6.1.7.9. Цистерна должна иметь устройства, предотвращающие создание в ней избыточного давления при заполнении, разрежения при опорожнении с помощью насоса, а также исключающие потери жидкости при движении автомобиля.

6.1.7.10. Конструкция цистерны должна обеспечивать ее полное опорожнение насосом или свободным сливом. Несливаемый остаток - не более 1 % от вместимости цистерны.

6.1.7.11. Цистерна должна иметь возможность заполняться как собственным насосом, так и сторонним источником. Заливная труба (сухотруб) для заполнения от стороннего источника должна иметь соединительную арматуру по ГОСТ 28352.

6.1.7.12. Устройство для слива воды при переполнении цистерны во время заправки должно быть расположено в зоне, исключающей попадание воды на тормозные механизмы колес при заправке и в движении.

6.1.7.13. Цистерна должна быть оборудована отстойником грязи с вентилем или сливной пробкой. Сливное отверстие не должно располагаться над осями шасси.

6.1.7.14. В каждом наполняющем цистерну трубопроводе должен быть установлен фильтр из коррозионностойкой сетки с размером ячейки не более 5 мм.

6.1.7.15. Бак для пенообразователя должен изготавливаться из материала, коррозионностойкого по отношению к пенообразователю.

Вместимость бака - не менее 6 % от вместимости цистерны для воды.

6.1.7.16. Бак должен иметь устройство, исключающее вспенивание пенообразователя при заправке.

Трубопроводы и арматура системы заправки и подачи пенообразователя должны изготавливаться из коррозионностойких по отношению к пенообразователю материалов.

6.1.7.17. Конструкция бака должна исключать возможность пролива пенообразователя при заправке, в движении и попадания его на составные части автомобиля при подаче. При подаче пенообразователя должна быть исключена возможность создания разрежения в баке.

6.1.7.18. Соединение бака с насосной установкой должно иметь эластичные элементы, исключающие возникновение в баке усталостных разрушений под воздействием вибрационных нагрузок от шасси и насоса.

6.1.7.19. Бак должен быть снабжен крышкой или люком, достаточными для осмотра и очистки его внутренней полости.

6.1.7.20. Конструктивными или компоновочными мерами должно быть обеспечено поддержание положительной температуры пенообразователя во всем диапазоне условий эксплуатации (путем утепления пенобака, размещения его в теплом отсеке или внутри цистерны или применением подогрева пенообразователя от бортовой электросети или выхлопной системы автомобиля и т.п.).

6.1.7.21. Сосуд для порошковых составов должен обеспечивать надежную и безопасную эксплуатацию установок пожаротушения при рабочем давлении, указанном в нормативно-технической документации на конкретную модель ПА.

Вместимость сосуда должна быть не менее чем на 10 % больше объема огнетушащего порошка при насыпной плотности.

6.1.7.23. Сосуд, изготовленный из углеродистой стали, должен иметь покрытие, предохраняющее его от коррозии.

Прочность и герметичность сосуда должны обеспечиваться при пробном давлении, величина которого устанавливается в нормативно-технической документации в зависимости от принятой величины рабочего давления.

6.1.7.24. В сосуде должна быть предусмотрена система аэрирования порошкового состава, предотвращающая его слеживание.

6.1.7.25. Конструкция сосуда должна обеспечивать возможность механизированного и ручного заполнения его порошком.

6.1.7.26. Использование сосуда в качестве несущего элемента для размещения пожарной надстройки или отдельных ее составляющих не допускается.

6.1.8. Требования к насосной установке

6.1.8.1. Пожарные автомобили, предназначенные для тушения пожаров с использованием воды и пены, оборудуются вытеснительной или насосной системой подачи огнетушащих веществ.

Устанавливаемые на ПА насосы нормального или высокого давления должны обеспечивать подачу воды и водных растворов пенообразователя с водородным показателем (рН) от 7 до 10, плотностью до 1010 кг/м3 и массовой концентрацией твердых частиц до 0,5 % при их максимальном размере 3 мм.

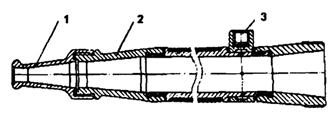

Насосные установки состоят из привода насоса, пожарного насоса, вакуумного насоса (система забора воды), системы дозирования пенообразователя, необходимых коммуникаций (трубопроводы, арматура), контрольных приборов.

6.1.8.2. Привод насоса (дополнительная трансмиссия) должен обеспечивать передачу мощности (не более 70 % от номинального) от двигателя к пожарному насосу через коробку отбора мощности с помощью карданной передачи. Допускается применение других типов привода (гидравлических, электрических и т.п.)

Другие требования к приводу должны быть указаны в нормативно-технической документации на конкретную модель.

6.1.8.3. Привод насоса должен включаться при работе двигателя на холостых оборотах и выключаться при частичной нагрузке на насос согласно инструкции по эксплуатации.

Передача на вал насоса радиальных и осевых нагрузок со стороны привода, а также возникновение динамических ударов при включении насоса не допускаются.

Привод должен обеспечивать работу насоса во время стоянки и движения ПА. По согласованию с заказчиком допускается исполнение привода, обеспечивающего работу насоса только во время стоянки.

6.1.8.4. Параметры и характеристики насоса - в соответствии с п. 6.1.1.6 и нормативно-технической документацией на насос и конкретную модель автомобиля.

6.1.8.5. Размещение насоса - в соответствии с требованием п. 6.1.4.5.

При размещении должна быть обеспечена защита его и коммуникаций от замерзания во всем диапазоне условий эксплуатации.

6.1.8.6. Размещение насоса должно обеспечивать возможность его обслуживания и простоту демонтажа.

Крепление насоса должно иметь элементы виброшумоизоляции.

6.1.8.7. Требования к вакуумной системе - в соответствии с п. 6.1.1.7 и нормативно-технической документацией.

В случае использования струйного насоса, установленного в магистраль выпуска газов, доработка системы выпуска газов не должна приводить к увеличению противодавления в ней при неработающем струйном насосе. Уменьшение проходных сечений, радиусов изгиба трубопроводов не допускается.

6.1.8.8. Вакуумный струйный насос должен быть установлен так, чтобы исключалась возможность поломки его сопла при движении по бездорожью или при снежных заносах.

Элементы вакуумного насоса не должны выходить за геометрические параметры проходимости автомобиля.

6.1.8.9. Для предотвращения замерзания попавшей в вакуумную систему воды соединительный трубопровод должен быть оборудован устройством продувки выпускными газами или электрообогревом.

Допускаются иные технические решения, исключающие образование ледяных пробок в вакуумном трубопроводе при эксплуатации ПА в условиях низких температур.

6.1.8.10. На всасывающей линии насоса должен быть предусмотрен фильтрующий элемент, имеющий максимальный размер ячейки в свету не более 5 мм.

6.1.8.11. Гамма-процентный (80 %) ресурс вакуумной системы, выполненной на базе струйного насоса (газоструя), вакуумного затвора на пожарном насосе и соединительного трубопровода, до первого капитального ремонта должен быть не менее 3000 циклов включений.

Гамма-процентная (80 %) наработка на отказ должна быть не менее 450 циклов включений.

6.1.8.12. Продолжительность создания разрежения («сухого вакуума») величиной 0,75 кгс/см2 в насосной установке с заглушенными входными и выходными патрубками должна быть не более 15 с; в насосной установке с присоединенной заглушённой всасывающей линией диаметром 125 мм, длиной 8 м - не более 40 с. Продолжительность падения вакуума до 0,6 кгс/см2 должна быть не менее 150 с.

6.1.8.13. Коммуникации, входящие в состав насосной установки, от цистерны должны иметь развязку (эластичные элементы) и быть оборудованы запорной и соединительной арматурой, позволяющей осуществлять функционирование ПА в соответствии с принятой для конкретной модели гидравлической схемой, в том числе:

- заполнение цистерны водой насосом из водоема, от гидранта, других цистерн;

- подачу пенообразователя из пенобака к смесителю;

- забор пенообразователя из цистерны для воды (при ее использовании для перевозки пенообразователя) и из сторонней емкости;

- подачу воды и пены через рукавные линии, лафетный ствол и катушку первой помощи (при ее наличии).

6.1.8.14. Размеры присоединительных водопенных коммуникаций для пожарного оборудования - по ГОСТ 28352.

Высота размещения напорных патрубков относительно поверхности дороги (площадки оператора) - не более 1300 мм.

6.1.8.15. Конструкция перекрывной арматуры должна исключать возможность возникновения гидроудара.

Герметичность арматуры - не ниже 2-го класса по ГОСТ 9544.

6.1.8.16. Должна быть предусмотрена возможность полного слива жидкости из всех емкостей и рабочих объемов водопенных коммуникаций и насоса.

Располагать сливные пробки следует в местах, обеспечивающих свободный доступ и возможность выпуска жидкостей без попадания на поверхности прилегающих элементов автомобиля.

При наличии рукавной катушки, используемой для подачи огнетушащих веществ, должна быть предусмотрена возможность освобождения рукава от остатков жидкости путем продувки или иным способом.

6.1.8.17. Элементы трубопроводов в системе водопенных коммуникаций могут иметь овальность не более 10 % от номинального диаметра трубы, если иные требования не предусмотрены в рабочей документации. Резкие переходы, без радиусов закруглений, наплывы, уступы в коммуникациях не допускаются.

6.1.8.18. Насос и водопенные коммуникации должны выдерживать статическое пробное давление не менее 1,5Рном в течение трех минут без разрушений и остаточных деформаций.

Узлы, работающие при давлении менее 1 кгс/см2 или в условиях вакуума, должны сохранять прочность при давлении до 2 кгс/см2.

6.1.8.19. Во всем диапазоне условий эксплуатации должна обеспечиваться непрерывная работа насосной установки на номинальном режиме в течение не менее 6 ч.

В случае необходимости для обеспечения оптимального теплового режима двигателя и агрегатов трансмиссии должна использоваться система дополнительного их охлаждения с отбором в качестве охлаждающей жидкости воды от пожарного насоса.

Параметры системы дополнительного охлаждения - по нормативно-технической документации.

6.1.8.20. Включение привода насоса должно осуществляться с рабочего места оператора, обслуживающего насос.

Запуск двигателя шасси с рабочего места оператора должен осуществляться лишь при наличии устройств, выключающих трансмиссию базового шасси и привод насоса.

6.1.8.21. Подключение системы управления насосом к ресиверам тормозной системы базового шасси не должно вызывать падение давления в тормозном приводе ниже 80 % минимального предела регулирования давления даже при отключенном компрессоре, а также вызывать включение пружинных аккумуляторов энергии.

6.1.8.22. Управление двигателем при работе насоса должно обеспечивать плавное или дискретное, с шагом не более 180 мин-1, изменение частоты его вращения.

Рукоятки (рычаги) на пульте управления, установленном вне кабины, должны располагаться слева направо (если смотреть на пульт) в следующем порядке:

1 - рычаг включения струйного вакуумного насоса (при его наличии);

2 - рычаг выключения сцепления;

3 - рычаг регулирования частоты вращения вала насоса.

При перемещении рычагов управления от себя должно происходить:

- включение струйного вакуумного насоса;

- включение сцепления;

- уменьшение частоты вращения вала насоса.

Указатели должны быть размещены предпочтительно на единой панели.

По требованию заказчика они могут быть дублированы в кабине.

Все указатели и сигнальные устройства должны быть видны с рабочего места оператора, а показания легко читаться в любое время суток, в том числе через стекло двери заднего отсека (при его наличии).

6.1.8.24. Конструкция органов управления должна исключать возможность непроизвольного и самопроизвольного включения и выключения агрегатов ПА.

При заднем расположении насоса органы управления должны быть размещены с левой стороны от насоса по ходу движения ПА.

При среднем расположении насоса размещение органов управления определяется нормативно-технической документацией на конкретную модель автомобиля.

6.1.8.25. Форма и размеры ручных органов управления, их расположение и значения усилий, прикладываемых к ним в процессе управления, должны соответствовать требованиям ГОСТ 21752 и ГОСТ 21753. Маховики и рукоятки органов управления должны изготавливаться или иметь покрытия из малотеплопроводного материала. Рукоятки (рычаги) управления насосной установкой должны иметь форму, обеспечивающую работу в рукавицах.

Для тросов и тяг системы управления должны быть предусмотрены направляющие из материалов, не нуждающихся в смазке.

6.1.8.26. Арматура с ручным управлением должна закрываться вращением маховика или рукоятки по часовой стрелке.

6.1.8.27. Возле каждого органа управления должна быть маркировка, определяющая его назначение и положение. Маркировка не должна располагаться на съемных частях, если эти части подлежат демонтажу при оперативном использовании ПА.

6.1.9. Требования к лафетным стволам

6.1.9.1. Параметры и свойства лафетных стволов - в соответствии с п. 6.1.1.9.

6.1.9.2. Лафетные стволы с расходом огнетушащих веществ более 20 л/с (кг/с) должны иметь дистанционное (из кабины) и дублирующее ручное управление.

- в горизонтальной плоскости 0,18 рад/с;

- в вертикальной плоскости 0,09 рад/с.

6.1.9.4. Усилия на органах управления лафетным стволом - по ГОСТ 21752 и нормативно-технической документации.

6.1.9.5. При размещении органов управления лафетным стволом вне кабины для работы ствольщика должна быть предусмотрена рабочая площадка по ГОСТ 12.2.033.

6.1.9.6. Размещение лафетного ствола не должно ухудшать параметров обзорности автомобиля.

При работе лафетного ствола должна быть исключена возможность повреждения проблесковых маяков.

6.1.9.7. В трубопроводе, соединяющем насос и лафетный ствол, должен быть предусмотрен эластичный элемент, компенсирующий влияние относительных угловых колебаний кабины и надстройки на коммуникации лафетного ствола.

6.1.9.8. Лафетный ствол должен иметь запорные органы, позволяющие управлять подачей огнетушащих веществ с рабочего места ствольщика.

6.1.10. Требования к дополнительному электрооборудованию

6.1.10.1. Устройства освещения и световой сигнализации базового шасси, подвергшиеся доработке при изготовлении ПА, должны соответствовать требованиям ГОСТ 6964, ГОСТ 8769, ГОСТ 10984, ГОСТ 20961.

6.1.10.2. Требования к ПА с напряжением бортовой сети 24 В - в соответствии с п. 6.1.3.17.

6.1.10.3. Дополнительное электрооборудование должно обеспечивать:

- подачу специальных звуковых и световых сигналов по ГОСТ Р 50574;

- освещение рабочих зон и отсеков;

- сигнализацию о наличии открытых дверей и других аварийных режимах;

- работу средств связи, контрольных приборов пожарной надстройки, указателей, дополнительных подогревателей и т.п.

Электрооборудование должно соответствовать требованиям ГОСТ 3940.

6.1.10.4. При подключении дополнительного электрооборудования должен быть обеспечен баланс мощности источников питания при максимальном количестве включенных потребителей во всем диапазоне условий эксплуатации, включая наиболее неблагоприятное их сочетание (зима, ночь и т.д.).

6.1.10.5. При монтаже дополнительного электрооборудования и проводки должно быть обеспечено выполнение требований пожарной безопасности.

6.1.10.6. ПА должны быть оборудованы противотуманными фарами и фарами-искателями в передней и задней частях автомобиля.

Управление передней фарой-искателем - из кабины с правого крайнего места.

Требования к размещению и подключению противотуманных фар - по ГОСТ 25478.

Требования к силе света фар-искателей - по нормативно-технической документации.

Уровень освещенности должен быть не менее:

- указателей, контрольных и измерительных приборов, маркировки элементов системы управления в кабине и насосном отсеке - 20 лк;

- кабины и салона - 10 лк;

- отсеков кузова с ПТВ - 10 лк.

6.1.10.8. Салон должен быть оборудован плафонами внутреннего освещения с автономным включением.

6.1.10.9. В зоне правого крайнего сиденья в кабине водителя (рабочее место командира отделения) должен быть размещен светильник местного освещения (или предусмотрено место для размещения и подключения), не ослепляющий водителя.

6.1.10.10. ПА должен быть оснащен выключателем аккумуляторной батареи (отключателем массы) базового шасси.

В электрооборудовании должен быть предусмотрен разъем для подсоединения зарядного устройства, обеспечивающего подзарядку аккумуляторной батареи шасси без снятия ее с автомобиля.

6.1.10.11. Автомобили, имеющие насосные установки, должны быть оборудованы счетчиком времени наработки насоса с погрешностью измерения +4 %.

6.1.10.12. Электрическая проводка, проходящая внутри отсеков кузова, должна иметь разъемы, позволяющие демонтировать узлы и агрегаты пожарной надстройки без демонтажа электропроводки.

6.1.10.13. Каждая электрическая цепь питания любого элемента дополнительного электрооборудования должна оснащаться плавким предохранителем (или автоматическим размыкателем), облегчающим быстрый поиск неисправностей в системе. Предохранители рекомендуется монтировать в одном блоке.

Цепи, питающие устройства с малым потреблением тока, могут оснащаться общим предохранителем, при условии, что сила проходящего через него тока не будет превышать 16 А.

6.1.10.14. Все провода должны быть надежно защищены и прочно укреплены, чтобы исключалась возможность их обрыва, перетирания или износа.

Отверстия и вырезы для прохода проводов через элементы кузова или шасси должны иметь защиту (обработку или обрамление) для предохранения изоляции проводов от повреждения.

6.1.10.15. Все провода должны быть надежно изолированы и выдерживать воздействие температуры и влажности, которому они подвергаются.

Ни в одном из проводов дополнительной электрической цепи не допускается ток, сила которого превышает допустимое значение для данного провода, с учетом способа его установки и максимальной окружающей температуры.

6.1.10.16. Длина жил проводов должна быть с запасом не менее 50 мм на переоконцевание.

Выводы электрооборудования (контактные зажимы и т.п.) и провода должны иметь маркировку.

6.1.10.17. На ПА должен быть предусмотрен зажим по ГОСТ 21130 для подключения защитного заземления. Место зажима должно быть отмечено знаком заземления по ГОСТ 21130. Контактная поверхность устройства заземления должна иметь противокоррозионное покрытие с высокой электропроводностью.

Место размещения заземляющего зажима должно быть электрически связано с выходными патрубками для подачи воды от насоса.

Заземление должно осуществляться с помощью неизолированного медного многожильного провода сечением не менее 10 мм2, снабженного специальным устройством крепления к заземляющим конструкциям.

Заземляющее устройство должно соответствовать требованиям «Правил устройства электроустановок» (ПУЭ), «Правил технической эксплуатации электроустановок потребителей» (ПТЭ) и «Правил техники безопасности при эксплуатации электроустановок потребителей» (ПТБ).

6.1.11. Требования стойкости к внешним воздействиям

6.1.11.1. По устойчивости к климатическим воздействиям ПА должны соответствовать исполнению У или УХЛ, для работы при температуре от минус 40 до плюс 40 °С, категории размещения 1 (эксплуатация на открытом воздухе), в атмосфере типов 1 и 2 (условно чистой и промышленной) по ГОСТ 15150 с размещением в период оперативного ожидания по ГОСТ 12.4.009 (помещения с температурой воздуха не ниже 10 °С), если иное не предусмотрено требованиями к конкретной модели.

По требованию заказчика возможно изготовление модификаций ПА для использования в макроклиматических районах с более широким (или узким) диапазоном температур. Дополнительные технические требования к таким ПА устанавливаются в нормативно-технической документации на конкретные модели.

6.1.11.2. Требования к допустимой скорости ветра, запыленности воздуха и высоте над уровнем моря - по ГОСТ 21398.

6.1.11.3. По требованию заказчика конструкция ПА должна обеспечивать возможность установки системы теплозащиты основных агрегатов, в первую очередь топливных баков, для защиты автомобиля от действия повышенных тепловых потоков с интенсивностью теплового излучения 4,0; 14,0 и 25,0 кВт/м2 при тушении крупных пожаров в открытых и закрытых пространствах.

Параметры и конструкция систем теплозащиты (экран, покрытия, орошение) - по нормативно-технической документации.

6.1.12. Требования эргономики

6.1.12.1. Номенклатура эргономических показателей - по ГОСТ 4.332.

6.1.12.2. Уровень внутреннего шума в салоне во время движения ПА с выключенной сиреной - по ГОСТ 27435, уровень звука на рабочем месте оператора - по ГОСТ 12.1.003.

6.1.12.3. Антропометрические требования к размещению боевого расчета, обеспечению его оперативной посадки и высадки - в соответствии с п. 6.1.5.

6.1.12.4. Уровень освещенности салона и других рабочих зон - в соответствии с п. 6.1.10.7.

6.1.12.5. Усилия на органах управления специальными агрегатами ПА не должны превышать значений, установленных требованиями ГОСТ 21752 и ГОСТ 21753.

6.1.12.6. Взаимное расположение органов управления специальными агрегатами на рабочем месте оператора - согласно п. 6.1.8.23.

Центры рукояток (маховиков, выключателей, тумблеров и т.п.) органов управления должны находиться в пределах зон досягаемости по ГОСТ 27258.

6.1.12.7. Эргономические показатели рабочей зоны оператора (насосной установки, порошковой установки, ствольщика) должны соответствовать ГОСТ 12.2.033 в части требований к работе оператора стоя.

6.1.12.8. Размеры рукояток рычагов и других ручных органов управления - по ГОСТ 21753.

Расстояние между рукоятками - не менее 50 мм, длина свободной части рычага - не менее 150 мм при любом его положении.

6.1.12.9. Элементы органов управления, с которыми соприкасаются руки оператора или других пожарных, следует изготавливать из материала с теплопроводностью не более 0,2 Вт/м2, или они должны иметь покрытие из этого материала толщиной не менее 0,5 мм.

6.1.12.10. Для обозначения функционального назначения органов управления следует применять символику по ГОСТ 26336.

Допускается применение дополнительных символов, не установленных ГОСТ 26336, отражающих специфику назначения и работы ПА и его специальных агрегатов.

В рабочей зоне оператора насосной установки должна быть размещена диаграмма подачи насоса в зависимости от оборотов.