Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

CT ЦКБА 090-2013

Арматура трубопроводная

ПНЕВМОПРИВОДЫ и ГИДРОПРИВОДЫ

Общие технические условия

НПФ

«ЦКБА»

2013

Предисловие

1. РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» от 05 июля 2013г. № 34

3. СОГЛАСОВАН:

4. Разработан на основе

ОСТ 26-07-2068-86 «Арматура трубопроводная. Пневмо, гидроприводы. Основные параметры».

ОСТ 26-07-1236-75 «Пневмоприводы (Гидроприводы) для управления трубопроводной арматурой. Общие технические условия».

ОСТ 26-07-732-72 «Гидроприводы (Пневмоприводы) поступательного действия для управления трубопроводной арматурой. Типы и основные параметры гидроцилиндров (пневмоцилиндров)».

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная Пневмоприводы и гидроприводы Общие технические условия |

Дата введения: 01.01.2014

1 Область применения

1.1 Настоящий стандарт распространяется на пневмоприводы и гидроприводы (далее - пневмоприводы), предназначенные для управления запорной трубопроводной арматурой в различных отраслях промышленности, в том числе поставляемой на АС.

2 Нормативные ссылки

2.1 В настоящем стандарте использованы ссылки на следующие документы:

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначения и правила применения. Общие технические требования и характеристики. Методы испытания

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 51330.0-99 Электрооборудование взрывозащищенное. Часть 0. Общие требования

ГОСТ Р 51672-2000 Метрологическое обеспечение испытаний продукции для целей подтверждения соответствия. Основные положения

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ Р 52869-2007 Пневмоприводы. Требования безопасности

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ Р 53674-2009 Арматура трубопроводная. Номенклатура показателей. Опросные листы для проектирования и заказа

ГОСТ Р ИСО 8573-1-2005 Сжатый воздух. Часть 1. Загрязнения и классы чистоты

ГОСТ 2.610-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы,технические требования и обозначения

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электрические. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 20.57.406-81 Комплексная система контроля качества. Изделия электронной техники, квантовой электроники и электротехнические. Методы испытаний

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напорометры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка, соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6540-68 Гидроцилиндры и пневмоцилиндры. Ряды основных параметров

ГОСТ 6636-69 Основные нормы взаимозаменяемости, Нормальные линейные размеры

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8908-81 Основные нормы взаимозаменяемости. Нормальные углы и допуски углов

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9433-80 Смазка ЦИАТИМ-221. Технические условия

ГОСТ 9833-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры

ГОСТ 13373-67 Механизмы исполнительные пневматические мембранные ГСП. Основные параметры и размеры

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14202-69 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки

ГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками. (КОД IP)

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15151-69 Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17216-2001 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 17752-81 Гидропривод объемный и пневмопривод. Термины и определения

ГОСТ 18460-91 Пневмоприводы. Общие технические требования

ГОСТ 21150-87 Смазка ЛИТОЛ-24. Технические условия

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования.

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 26304-84 Арматура промышленная трубопроводная для экспорта. Общие технические условия

ГОСТ 26358-84 Отливки из чугуна. Общие технические условия

ГОСТ 28988-91 Гидроприводы объемные, пневмоприводы и смазочные системы. Вибрационные характеристики, испытания на виброустойчивость и вибропрочность

ГОСТ 30893.1-2002 Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2-2002 Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

НП-001-97 (ПНАЭ Г-01-011-97) Общие положения обеспечения безопасности атомных станций ОПБ-88/93

НП-031-01-2001 Нормы проектирования сейсмостойких атомных станций

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

НП-071-06 Правила оценки соответствия оборудования, комплектующих, материалов и полуфабрикатов, поставляемых на объекты использования атомной энергии.

ПНАЭ Г-7-008-89 Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок

СП АС-03 Санитарные правила проектирования и эксплуатации атомных электростанций

ОСТ 26-07-2051-82 Арматура трубопроводная. Методы проведения климатических испытаний

СТ ЦКБА 010-2004 Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования

СТ ЦКБА 014-2004 Арматура трубопроводная. Отливки стальные. Общие технические условия

СТ ЦКБА 016-2005 Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сплавов

СТ ЦКБА 021-2004 Окрашивание и консервация трубопроводной арматуры и приводных устройств к ней, поставляемой для атомных станций

СТ ЦКБА 025-2006 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

СТ ЦКБА 026-2005 Арматура трубопроводная. Термическая обработка заготовок из углеродистых и легированных конструкционных сталей. Типовой технологический процесс

СТ ЦКБА 027-2006 Арматура трубопроводная. Термическая обработка деталей из цветных сплавов на основе меди и никеля. Типовой технологический процесс

СТ ЦКБА 028-2007 Арматура трубопроводная. Периодические испытания. Общие требования

СТ ЦКБА 030-2006 Арматура трубопроводная. Пружины винтовые цилиндрические. Общие технические условия

СТ ЦКБА 031-2009 Арматура трубопроводная. Паспорт. Правила разработки и оформления

СТ ЦКБА 042-2008 Арматура трубопроводная. Покрытия электролитические, химические, анодные и диффузионные. Технические требования

СТ ЦКБА 050-2008 Арматура трубопроводная. Отливки из чугуна. Технические требования

СТ ЦКБА 051-2008 Арматура трубопроводная. Отливки из цветных сплавов. Технические требования

СТ ЦКБА 061-2010 Арматура трубопроводная. Временная противокоррозионная защита. Общие требования

СТ ЦКБА 062-2009 Арматура трубопроводная. Приводы вращательного действия. Присоединительные размеры

СТ ЦКБА 079-2010 Арматура трубопроводная общепромышленная. Покрытия лакокрасочные. Общие технические условия

СТ ЦКБА 082-2009 Арматура трубопроводная. Входной контроль ISO 5210:1991 Промышленные клапаны. Установка многооборотного исполнительного механизма вентиля

ТУ 25-1894.003-90 Технические условия. Секундомеры механические

3 Термины, определения и сокращения

3.1 В настоящем стандарте используются следующие термины и определения:

3.1.1 объемный пневмодвигатель: Объемная пневмомашина, предназначенная для преобразования энергии потока рабочей среды в энергию выходного звена (шток, плунжер, шпиндель и т.д.) [ГОСТ 17752];

3.1.2 привод: Устройство для управления арматурой, предназначенное для перемещения запирающего элемента, а также для создания, в случае необходимости, усилия для обеспечения требуемой герметичности в затворе [ГОСТ Р 52720];

Примечание - В зависимости от вида потребляемой (приложенной) энергии привод может быть ручным, электрическим, электромагнитным, гидравлическим, пневматическим или их комбинацией.

3.1.3 пневмопривод: Привод, в состав которого входит пневматический механизм, в котором рабочая среда находится под давлением, с одним или более объемными пневмодвигателями [ГОСТ 17752];

3.1.4 момент крутящий: Момент вращения, передающийся через установочные фланцы и соединения [ISO 5210, пункт 3.3];

3.1.5 управление дистанционное: Возможность управления пневмоприводом с любого щита, расположенного на расстоянии;

3.1.6 управление местное: Возможность управления пневмоприводом арматуры непосредственно с места установки;

3.1.7 управляющая среда: Среда, создающая силовое воздействие привода или исполнительного механизма для перемещения запирающего (регулирующего) элемента ЗЭл (РЭЛ) [ГОСТ Р 52720];

3.1.8 управляющее давление Рупр: Диапазон значений давления управляющей среды привода, обеспечивающего нормальную работу арматуры [ГОСТ Р 52720].

3.2 В настоящем стандарте использованы следующие сокращения и обозначения:

АС - атомная станция;

ЗИП - запасные части, инструмент и принадлежности;

КД - конструкторская документация;

НД - нормативная документация;

ОКР - опытно-конструкторские разработки;

ОТК - отдел технического контроля;

ПМ - программа и методика испытаний;

ПС - паспорт;

Рупр - давление управляющее

РЭ - руководство по эксплуатации;

ТЗ - техническое задание;

ТУ - технические условия;

ЭД - эксплуатационная документации.

4 Классификация пневмоприводов

4.1 Пневмоприводы трубопроводной арматуры классифицируются по типу конструкции и в зависимости от назначения (условий эксплуатации).

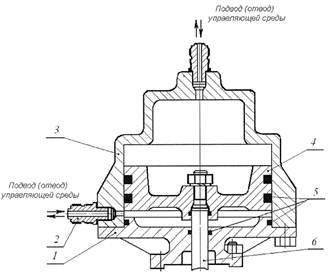

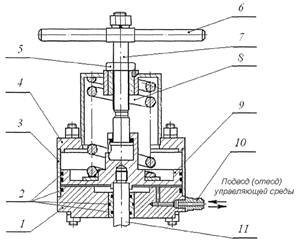

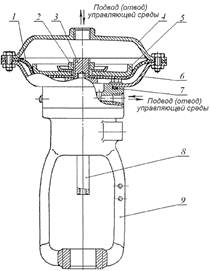

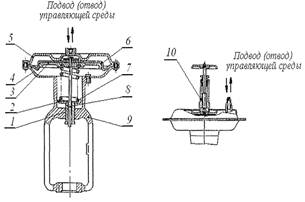

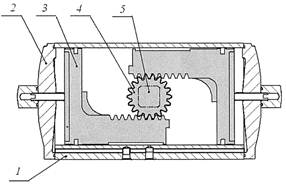

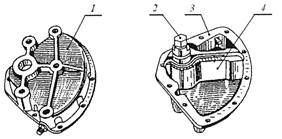

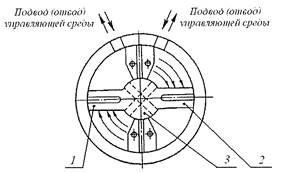

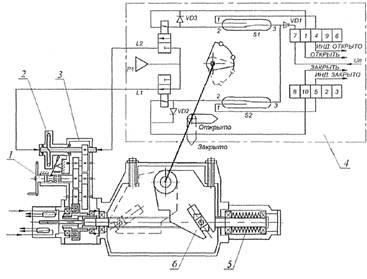

4.2 Типовые конструкции пневмоприводов с целью иллюстрации приведены в приложении А.

4.3 По типу конструкций пневмоприводы подразделяются на:

1) поршневого типа;

2) мембранного типа;

3) вращательного типа.

4.4 Пневмоприводы поршневого типа подразделяются на:

- двустороннего (возвратно-поступательного) действия;

- одностороннего действия.

4.4.1 Пневмоприводы поршневого типа одностороннего действия подразделяются на:

- пружинные прямого действия (при повышении давления управляющей среды над поршнем последний отдаляется от верхней крышки);

- пружинные обратного действия (при повышении давления управляющей среды под поршнем последний приближается к верхней крышке).

4.5. Пневмоприводы мембранного типа подразделяются на:

- беспружинные (двустороннего действия);

- пружинные прямого действия (при повышении давления управляющей среды в рабочей полости механизма присоединительный элемент выходного звена отдаляется от плоскости заделки мембраны);

- пружинные обратного действия (при повышении давления управляющей среды в рабочей полости механизма присоединительный элемент выходного звена приближается к плоскости заделки мембраны).

4.6 Пневмоприводы вращательного типа подразделяются на:

- вращательного неполноповоротного действия с реечно-зубчатым зацеплением;

- вращательного неполноповоротного действия лопастного типа;

- вращательного неполноповоротного действия со струйным двигателем;

- вращательного многооборотного действия.

4.7 В зависимости от назначения (условий эксплуатации) пневмоприводы изготавливаются:

- в нормальном (общепромышленном) исполнении - с вспомогательными устройствами без средств взрывозащиты;

- во взрывозащищенном исполнении - с вспомогательными устройствами во взрывозащищенном исполнении;

- повышенной безопасности для АС.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Показатели назначения

5.1.1.1 Номенклатура показателей назначения - по ГОСТ Р 53674. К показателям назначения пневмоприводов относятся:

- тип пневмопривода;

- параметры управляющей среды (наименование, давление, температура, чистота и т.д.);

- максимальное осевое усилие, развиваемое пневмоприводом поршневого и мембранного типов в зависимости от величины давления управляющей среды, диаметра цилиндра (для пневмоприводов поршневого типа) или диаметра заделки мембраны (для пневмоприводов мембранного типа);

- максимальный крутящий момент на выходном валу пневмоприводов вращательного (неполноповоротного) действия в зависимости от величины давления управляющей среды, диаметра цилиндра;

- номинальный ход штока пневмоприводов поршневого и мембранного типов;

- угол поворота выходного вала пневмоприводов вращательного (неполноповоротного) действия;

- внутренний диаметр цилиндра пневмоприводов поршневого типа;

- диаметр заделки мембраны пневмоприводов мембранного типа;

- время срабатывания;

- параметры тока (переменный или постоянный, частота, напряжение, сила тока и др.) для комплектующих, использующих электрическую энергию;

- взрывозащита;

- климатическое исполнение;

- стойкость к внешним воздействиям (требования к сейсмостойкости, вибростойкости, огнестойкости, и др.);

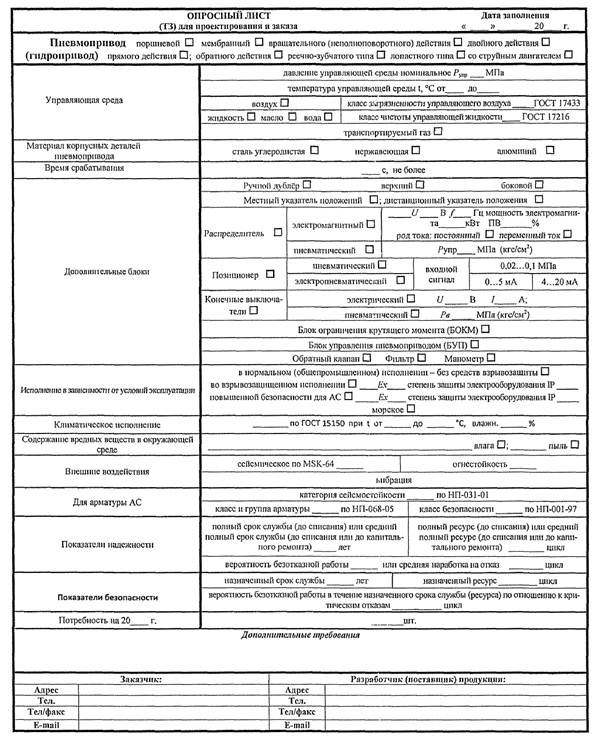

5.1.1.2 Показатели назначения должны быть приведены в ТУ и ЭД на конкретное изделие. Для проектирования и заказа пневмоприводов рекомендуется оформлять опросный лист в соответствии с приложением Б.

5.1.1.3 Пневмоприводы должны выполнять свои функции при параметрах окружающей среды, при которых происходит эксплуатация арматуры.

5.1.1.4 Климатическое исполнение пневмоприводов должно соответствовать ГОСТ 15150 и должно быть указано в ТУ и РЭ на конкретное изделие.

5.1.1.5 Класс загрязненности управляющего сжатого воздуха для пневмоприводов поршневого, мембранного и вращательного (неполноповоротного) типа - по ГОСТ Р ИСО 8573-1 или по ГОСТ 17433 должен быть указан в ТУ на конкретное изделие.

Сжатый воздух для управления пневмоприводом вращательного (неполноповоротного) типа со струйным двигателем, работающим от автономной системы, не должен содержать смазки.

5.1.1.6 Класс чистоты управляющей жидкости для гидроприводов по ГОСТ 17216 должен быть указан в ТУ на конкретное изделие.

5.1.2 Конструктивные требования

5.1.2.1 Типы, основные параметры пневмоприводов, габаритные и присоединительные размеры и условия эксплуатации должны быть приведены в ТУ, КД, ПС и РЭ на конкретное изделие.

5.1.2.2 Основные параметры пневмоприводов поршневого, мембранного и вращательного (неполноповоротного) типов должны удовлетворять требованиям ГОСТ 6540, ГОСТ 6636, ТУ, КД и указанным в таблице 1.

5.1.2.3 Диаметр заделки мембраны, эффективная площадь и номинальный ход выходного элемента (штока) пневмоприводов мембранного типа должны соответствовать ГОСТ 13373 и таблице 2.

В технически обоснованных случаях допускается принимать другие диаметры мембран с соответствующей эффективной площадью и условным ходом выходного элемента, которые должны быть указаны в КД для конкретного изделия.

Номинальный ход выходного элемента пневмопривода мембранного типа должен осуществляться при изменении давления в мембранной полости в перестановочном диапазоне от 0,02 до 0,1 МПа или от 0,04 до 0,2 МПа. По согласованию с заказчиком допускается устанавливать любые другие перестановочные диапазоны в пределах от 0,02 до 0,4 МПа.

Таблица 1 - Основные параметры, характеристики и размеры пневмоприводов поршневого, мембранного и вращательного (неполноповоротного) типов

|

Наименование параметра и его размерность |

Значения параметров |

|

|

Давление управляющей среды Рупр, МПа |

пневмоприводов поршневого и вращательного (неполноповоротного) типа |

0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 4,5; 6,3; 10,0; 16,0; 20,0 |

|

пневмоприводов мембранного типа с резино-тканевыми мембранами |

0,1; 0,16; 0,25; 0,4; 0,63 |

|

|

пневмоприводов со струйным двигателем |

от 1,5 до 16,0 (работающих от давления транспортируемого природного газа) |

|

|

от 0,4 до 0,6 (работающих от давления воздуха из автономной системы) |

||

|

Внутренний диаметр цилиндра пневмопривода поршневого типа D, мм |

10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 150; 200; 250; 320; 400; 500 |

|

|

Диаметр штока d, мм |

4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100 |

|

|

Номинальный ход поршня S, мм |

4; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 200 |

|

|

Номинальное осевое усилие пневмоприводов поршневого и мембранного типов, кН |

1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25; 40; 63; 100 |

|

|

Номинальный крутящий момент пневмопривода вращательного (неполноповоротного) типа, кН×м |

с реечно-зубчатым зацеплением и лопастного типа |

0,10; 0,16; 0,25; 0,40; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25; 40; 63; 100 |

|

со струйным двигателем |

от 3,0 до 35 при давлении транспортируемого природного газа от 1,5 МПа до 16,0 МПа; от 30 до 95 при давлении транспортируемого природного газа от 2,5 МПа до 16,0 МПа; |

|

|

10 - при давлении - 0,4 МПа; 15 - при давлении - 0,6 МПа; |

||

|

Примечание - В технически обоснованных случаях допускается принимать значения основных параметров пневмоприводов, отличных от указанных в таблице 1. |

||

Таблица 2 - Диаметр заделки мембраны, эффективная площадь и номинальный ход выходного элемента

|

Диаметр заделки мембраны, мм |

Эффективная площадь мембраны, см2 |

Номинальный ход выходного элемента, мм |

|

160 |

160 |

4; 6; 10; 16; 25 |

|

200 |

250 |

6; 10; 16; 25 |

|

250 |

400 |

10; 16; 25; 40 |

|

320 |

630 |

16; 25; 40; 60 |

|

400 |

1000 |

25; 40; 60; 100 |

|

500 |

1600 |

40; 60; 100 |

5.1.2.4 Пневмопривод должен иметь местный указатель хода.

5.1.2.5 Угол поворота вала пневмопривода вращательного (неполноповоротного) действия - не менее 90°.

5.1.2.6 В зависимости от заказа пневмоприводы могут комплектоваться различными дополнительными вспомогательными устройствами:

- ручным дублером (механическим, пневматическим или гидравлическим);

- пневмораспределителем с электропневматическим управлением в нормальном или взрывозащищенном исполнении (в зависимости от требований заказчика);

- обратным клапаном;

- регулятором давления (редуктор питательной управляющей среды) с манометром;

- встроенным фильтром грубой очистки - для очистки управляющей среды от механических примесей;

- манометром;

- сигнализаторами крайних положений в нормальном или взрывозащищенном исполнении (в зависимости от требований заказчика).

Вспомогательные устройства должны располагаться либо непосредственно на обвязке пневмопривода, либо в шкафу, имеющему штуцеры для подвода и отвода управляющей среды.

Ручной дублер непосредственно на пневмоприводах поршневого типа располагается на верхней крышке.

Ручной дублер непосредственно на пневмоприводах мембранного типа располагается на верхней чашке (для привода прямого действия) или сбоку на стойке (для привода обратного действия).

В зависимости от необходимого крутящего момента пневмоприводы вращательного (неполноповоротного) действия комплектуются редуктором.

5.1.2.7 Пневмоприводы вращательного (неполноповоротного) типа со струйным двигателем, управляемые транспортируемым газом, должны комплектоваться фильтрами-осушителями, обеспечивающими без регенерации сорбента не менее 400 циклов срабатывания во всем диапазоне температур. Конструкция фильтра должна обеспечивать возможность дренирования влаги и замены патрона с адсорбентом на действующей арматуре. Патрон фильтра-осушителя должен оснащаться визуальным индикатором состояния (насыщения) адсорбента. Применяемый адсорбент должен обеспечивать его регенерацию в условиях эксплуатации.

5.1.2.8 Отключение ручного дублера в пневмоприводах с струйным двигателем должно происходить автоматически при включении турбины.

5.1.2.9 Присоединительные размеры пневмоприводов вращательного (неполноповоротного) типа должны соответствовать СТ ЦКБА 062.

Тип присоединения пневмоприводов поршневого и мембранного типов с поступательным движением оговаривается при заказе.

5.1.2.10 Ручной дублер при работе пневмоприводов поршневого и мембранного типов не должен препятствовать его работе.

5.1.2.11 Пневмоприводы должны осуществлять открытие и закрытие арматуры с пульта управления нажатием пусковых кнопок, от системы автоматики и с помощью ручного дублера пневмопривода.

5.1.2.12 Материал деталей пневмоприводов должен быть прочным и плотным.

5.1.2.13 Пневмоприводы по подвижным и неподвижным соединениям должны быть герметичны относительно внешней среды.

5.1.3 Требования к сырью, материалам, покупным изделиям

5.1.3.1 Материалы и заготовки (металлические и неметаллические), смазки, применяемые при изготовлении деталей, должны соответствовать требованиям ТУ и КД на конкретные пневмоприводы.

5.1.3.2 Соответствие материалов требованиям стандартов и ТУ должно подтверждаться сертификатами предприятий-изготовителей или протоколами испытаний по методикам, предусмотренным стандартами (или ТУ) на соответствующий материал.

5.1.3.3 Отливки из стали, чугуна и сплавов на медной и алюминиевой основе, контроль качества отливок и исправление дефектов литья - по СТ ЦКБА 014, СТ ЦКБА 050, СТ ЦКБА 051, ГОСТ 977, ГОСТ 1583, ГОСТ 26358 и другой НД.

Наружные поверхности отливок должны соответствовать эталонам (в том числе и для экспорта), утвержденным на предприятии.

5.1.3.4 Поковки и штамповки деталей пневмоприводов должны соответствовать указаниям рабочих чертежей и СТ ЦКБА 010. Допуски на штампованные поковки - по ГОСТ 7505. Группа точности поковок устанавливается рабочими чертежами.

5.1.3.5 Покупные изделия должны соответствовать действующим НД и ТУ на эти изделия и сопровождаться эксплуатационной документацией, разработанной изготовителем в соответствии с ГОСТ 2.610 с указанием характеристик, полученных при испытаниях, гарантийных сроков и заключением о годности. Допускается замена на аналогичные с техническими характеристиками, не ниже применяемых.

5.1.3.6 Входной контроль покупных материалов и изделий - по СТ ЦКБА 082.

Запуск изделий в производство без входного контроля не допускается.

5.1.3.7 В порядке выборочного входного контроля проводятся химические анализы и испытания механических свойств материалов, независимо от наличия сертификатов. Объем выборочного контроля устанавливается изготовителем.

Результаты испытаний механических характеристик материала деталей, для которых требования по механическим свойствам указаны на чертежах, должны быть представлены в виде заключений лабораторий или соответствующих служб.

Все материалы перед запуском в производство должны быть приняты ОТК.

5.1.3.8 Покупные резино-технические изделия и изделия из полимерных материалов должны выборочно подвергаться внешнему осмотру на отсутствие повреждений, обмеру и проверке сопроводительной документации.

5.1.3.9 Комплектующие изделия (резиновые кольца, мембраны, редукторы и т.п.), должны соответствовать требованиям ТУ с учетом соответствующих климатических факторов.

5.1.3.10 Комплектующие изделия и элементы должны храниться на предприятии-изготовителе пневмоприводов в закрытых помещениях в условиях, указанных в ТУ на эти изделия.

5.1.4 Показатели надежности и показатели безопасности

5.1.4.1 Пневмоприводы относятся к классу ремонтируемых восстанавливаемых изделий. Показатели надежности и показатели безопасности пневмопривода должны обеспечивать надежность и безопасность арматуры, на которую они устанавливаются, и удовлетворять требованиям заказчика.

5.1.4.2 Перечень показателей надежности приведен в таблице 3. Номенклатура и количественные значения показателей надежности устанавливаются по согласованию с заказчиком и, при необходимости, дополняются другими показателями надежности по ГОСТ 27.002 и приводят в ТУ и ЭД на конкретное изделие.

5.1.4.3 Показатели безопасности устанавливаются для пневмоприводов арматуры, отказы которой в отношении любого вида опасности являются критическими. Данными показателями являются показатели, устанавливаемые (рассчитываемые) по отношению к возможным критическим отказам пневмоприводов. Перечень показателей безопасности приведён в таблице 4. Номенклатура и количественные значения показателей безопасности, устанавливают по согласованию с заказчиком и приводят в ТУ и ЭД на конкретное изделие.

Таблица 3 - Показатели надежности

|

Показатели надежности |

Наименование показателя |

Размерность |

|

|

Для пневмоприводов арматуры, отказ которой может быть критическим |

Для пневмоприводов арматуры, отказ которой не является критическим |

||

|

Показатели безотказности |

Вероятность безотказной работы |

- |

- |

|

- |

Средняя наработка на отказ |

ч и/или циклы |

|

|

Показатели долговечности |

Полный срок службы (до списания) |

Средний полный срок службы (до списания) и/или средний срок службы до капитального ремонта |

год |

|

Полный ресурс (до списания) |

Средний полный ресурс (до списания) и/или средний ресурс до капитального ремонта |

ч и/или циклы |

|

|

Показатель сохраняемости |

Средний срок хранения |

год |

|

|

Показатели ремонтопригодности |

Среднее время восстановления работоспособного состояния или средняя оперативная продолжительность планового ремонта |

ч |

|

|

Средняя трудоемкость работ по восстановлению работоспособного состояния или средняя оперативная трудоемкость планового ремонта |

норма времени (ч) |

||

Таблица 4 - Показатели безопасности

|

Наименование показателя |

Размерность |

|

|

Назначенные показатели |

Назначенный ресурс |

ч и/или циклы |

|

Назначенный срок службы |

год |

|

|

Назначенный срок хранения |

год |

|

|

Показатели безотказности |

Вероятность безотказной работы в течение назначенного ресурса, по отношению к критическим отказам (к критическому отказу) |

- |

5.1.4.4 Возможные отказы:

- отсутствие перемещения поршня со штоком или мембраны со штоком при подаче давления управляющей среды в цилиндр пневмопривода или в рабочую мембранную полость;

- заклинивание поршня в цилиндре;

- заклинивание реечного зацепления;

- заклинивание зубчатого зацепления;

- выход из строя струйного двигателя;

- разрыв мембраны;

- невозможность перемещения поршня со штоком или мембраны со штоком от ручного дублера;

- разрушение зубчатых колес или реечного зацепления;

- изменение сверх допустимых пределов крутящего момента на выходном валу пневмопривода вращательного (неполноповоротного) действия.

Критичность отказов устанавливается в ТУ на конкретный пневмопривод по согласованию с заказчиком привода или арматуры.

5.1.4.5 Критерии предельных состояний пневмопривода:

- нарушение целостности корпусных деталей;

- нарушение целостности мембраны;

- нарушение геометрической формы деталей, препятствующее нормальному функционированию;

- изменение размеров (вследствие износа или коррозионного разрушения), препятствующее нормальному функционированию;

- необратимое разрушение деталей, вызванное старением материалов.

5.1.4.6 Количественные значения показателей надежности и показателей безопасности пневмоприводов должны быть указаны в ТУ и ЭД на конкретные изделия.

5.1.5 Требования стойкости к внешним воздействиям

5.1.5.1 Значения механических внешних взаимодействующих факторов для группы механического воздействия должны быть указаны в ТУ на конкретное изделие.

5.1.5.2 Климатическое исполнение и категория размещения, диапазон температуры окружающего воздуха и относительная влажность должны быть указаны в ТУ на конкретное изделие.

5.1.5.3 Пневмоприводы должны быть стойкими к разрушающему воздействию различных видов вибрационных, ударных и сейсмических нагрузок и выполнять заданные функции с сохранением значений параметров, указанных в ТУ на конкретное изделие.

5.1.6 Требования эргономики

5.1.6.1 Величина усилия на маховике или рукоятке ручного дублера пневмопривода должна соответствовать ГОСТ Р 53672, если иное не указано в ТУ и КД на конкретный пневмопривод.

Вращение должно быть плавным без рывков и заеданий.

5.1.6.2 Во время работы пневмопривода температура металлических поверхностей при наличии возможного (непреднамеренного) контакта открытого участка кожи с ним должна быть не выше 40 °С.

5.1.6.3 Уровень шума при работе пневмоприводов не должен превышать 80 дБ на расстоянии 2 м от его наружного контура, если иное не указано в ТУ и КД на конкретный пневмопривод.

5.1.7 Дополнительные требования к пневмоприводам для арматуры АС

5.1.7.1 При изготовлении и поставке пневмоприводов комплектующих арматуру для АС, необходимо руководствоваться требованиями НП-068-05 и НП-071-06.

5.1.7.2 Пневмоприводы, предназначенные для эксплуатации в комплекте с арматурой в системах безопасности АС, должны быть устойчивы к окружающей среде, дезактивирующим растворам и сейсмическим воздействиям в не меньшей степени, чем комплектуемая ими арматура, и удовлетворять требованиям ТУ и КД на конкретное изделие.

5.1.7.3 Параметры пневмоприводов:

- управляющая среда - воздух;

- давление управляющего воздуха - (4,5 ± 0,5) МПа (допускается повышение давления до 5,5 МПа при срабатывании предохранительной арматуры);

- температура управляющего воздуха - от минус 10 °С до плюс 60 °С;

- точка росы - не выше 10 °С;

- класс загрязненности не выше 7 ГОСТ 17433.

5.1.7.4 Пневмоприводы должны быть устойчивы к многократным пневматическим испытаниям герметичной оболочки и расположенного в ней оборудования в соответствии с ПУБЭ. Конструкция пневмоприводов должна исключать попадание воды в них при работе.

5.1.7.5 Конструктивное исполнение наружных и внутренних поверхностей пневмоприводов должно обеспечивать максимально возможное удаление осадков, продуктов коррозии, пыли и других загрязнений.

5.1.7.6 Каждый пневмопривод должен управляться от индивидуального распределителя, а также допускать возможность принудительного (вручную) перемещения поршня по месту.

5.1.7.7 Требования надежности - в соответствии с НП-068-05.

5.1.8 Дополнительные требования к пневмоприводам, поставляемым на экспорт, в том числе в страны с тропическим климатом

5.1.8.1 Комплектующие изделия (резино-технические и полимерные изделия, смазочные материалы и др.), предназначенные для поставки на экспорт, должны соответствовать требованиям ТУ на конкретное изделие для экспортных поставок и ГОСТ 26304.

5.1.8.2 При изготовлении и поставке в страны с тропическим климатом пневмоприводы должны изготавливаться из металлов и сплавов, обеспечивающих

надежную работу в условиях как влажного, так и сухого тропического климата и соответствовать ГОСТ 15151.

5.1.8.3 Виды защитных покрытий деталей пневмоприводов, поставляемых в страны с тропическим климатом, следует назначать в соответствии с ГОСТ 9.303.

5.1.8.4 Для пневмоприводов, поставляемых в страны с тропическим климатом, в случае необходимости, допускается применение шпатлевки. Толщина слоя шпатлевки - не более 0,5 мм.

5.2 Требования к изготовлению

5.2.1 Пневмоприводы для управления трубопроводной арматурой должны изготавливаться в соответствии с требованиями технической документации, утвержденной в установленном порядке, и настоящего стандарта.

5.2.2 Сварка деталей и узлов пневмоприводов должна выполняться по СТ ЦКБА 025, ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 и другой НД.

5.2.3 К сварке допускаются сварщики, аттестованные в соответствии с действующими на предприятии положениями и имеющие личное клеймо.

5.2.4 Сварные швы должны выполняться предусмотренными в технической документации методами сварки с применением указанных типов (марок) электродов-или присадочной проволоки. Все сварочные материалы должны соответствовать требованиям стандартов или технических условий на поставку и иметь сертификат.

5.2.5 Сварные швы должны быть зачищены от шлака и брызг и иметь клеймо сварщика. Переход от основного металла к наплавленному должен быть плавным, без подрезов и наплывов.

На поверхностях сварных швов допускаются:

- одиночные поры, раковины и шлаковые включения размером до 10 % от толщины свариваемого металла, но не более 1,5 мм в количестве до трех штук на каждые 100 мм шва;

- отдельные подрезы длиной не более 10 % от протяженности шва данного типа и глубиной до 0,5 мм.

Допускается выплавка пороков в сварных швах электродуговой или огневой резкой с обязательной последующей очисткой поверхности разделки от окалины.

5.2.6 Термообработка - по СТ ЦКБА 016, СТ ЦКБА 026 и СТ ЦКБА 027. Все термообработанные детали пневмоприводов должны быть очищены от окалины, загрязнения и масла.

5.2.7 Проверка твердости и глубины цементации, азотирования и других видов термообработки не должны вести к порче рабочих поверхностей деталей. В тех случаях, когда невозможно определить твердость и глубину термообработки без повреждения рабочих поверхностей, допускается проводить проверку на образце-свидетеле из того же материала. Образцы-свидетели термически обрабатываются одновременно с деталями и помещаются в печи в равные условия.

5.2.8 Определение твердости деталей - по ГОСТ 9012, ГОСТ 9013 и СТ ЦКБА 010.

5.2.9 Торцы цилиндра пневмопривода поршневого типа должны быть перпендикулярны относительно его оси.

5.2.10 Для облегчения монтажа пневмопривода поршневого типа на концах цилиндра, поршне, штоке и крышках должны быть предусмотрены заходные фаски.

5.2.11 Рабочее зеркало цилиндра пневмопривода поршневого типа из стали должно быть покрыто (например, твердым хромом), а из алюминиевых сплавов - (например, хромовокислым анодированием). Допускается применять другие виды покрытий и отделочной обработки рабочей поверхности цилиндров при условии обеспечения работоспособности узла сопряжения.

5.2.12 Для снижения трения между зеркалом цилиндра и поршнем в пневмоприводах поршневого типа на поршне может быть напрессовано кольцо из антифрикционного материала, в канавки которого устанавливаются уплотнительные резиновые кольца.

5.2.13 Канавки для установки резиновых колец круглого сечения для подвижных и неподвижных соединений пневмоприводов поршневого типа должны соответствовать ГОСТ 9833.

5.2.14 Шероховатость рабочей поверхности цилиндра пневмопривода поршневого типа и штока не должна быть более Ra 0,16 мкм по ГОСТ 2789 для подвижных соединений (если иное не указано в КД),

Примечание - Допускается обработку рабочих уплотнительных поверхностей цилиндра и штока производить с шероховатостью поверхности более Ra 1,6 мкм по ГОСТ 2789 с последующей обработкой методом виброобкатывания; количество выступов и впадин на площади 1 мм2 обрабатываемой поверхности - не менее 5.

5.2.15 Для неподвижных соединений крышек пневмопривода поршневого типа с рабочим цилиндром шероховатость рабочей поверхности должна быть не более Ra 2,5 мкм для уплотнений с резиновыми кольцами), а для других уплотнений - по КД.

5.2.16 Шероховатость наружных обрабатываемых поверхностей деталей пневмоприводов должна соответствовать указаниям рабочих чертежей и быть не более Ra12,5 мкм по ГОСТ 2789, за исключением поверхностей, не влияющих на товарный вид изделия,

5.2.17 Предельные отклонения диаметров сопрягаемых деталей по системе отверстия в зависимости от вида сопряжения и давления управляющей среды должны соответствовать ГОСТ 9833.

5.2.18 Отклонение формы и расположения поверхностей деталей (отклонение от плоскостности, прямолинейности, крутости, отклонения профиля продольного сечения цилиндрической поверхности от соосности, параллельности, перпендикулярности), а также отклонения угловых размеров должны соответствовать требованиям чертежей.

5.2.19 При отсутствии в РД указаний о допусках формы и расположения обработанных поверхностей (за исключением соосности и симметричности) отклонения должны соответствовать ГОСТ 30893.2.

Допуски соосности и симметричности - по 10 степени точности ГОСТ 24643.

5.2.20 На обрабатываемые угловые размеры, не ограниченные допусками, отклонения должны соответствовать 9-ой степени точности ГОСТ 8908.

5.2.21 Предельные отклонения линейных размеров, размеров радиусов и фасок с неуказанными допусками - по ГОСТ 30893.1, класс m.

5.2.22 Позиционный допуск расположения обрабатываемых поверхностей относительно необрабатываемых не должен превышать сумму допусков на соответствующие размеры обрабатываемых и необрабатываемых элементов деталей.

5.2.23 При отсутствии на чертежах указаний о радиусах сопряжений одной поверхности с другой, они должны быть выполнены радиусами, равными естественному радиусу притупления инструмента.

5.2.24 Вмятины и заусенцы на поверхности резьбы, препятствующие навинчиванию проходного калибра, не допускаются.

5.2.25 Для метрических резьб, выполняемых с полем допуска 8g и 7H, выполняемых по классу точности В, рванины и выкрашивания на поверхности резьбы не допускаются, если они выходят за пределы среднего диаметра резьбы и общая протяженность рванин и выкрашиваний по длине превышают половину витка.

На метрических резьбах, выполняемых с полем допуска 6g и 6Н, выполняемых по классу точности А, на ходовых резьбах, на резьбах деталей из коррозионно-стойких сталей, независимо от класса точности резьбы, вмятины, заусенцы рванины и выкрашивания не допускаются.

5.2.26 Цилиндрические пружины должны быть изготовлены и испытаны в соответствии с требованиями КД и СТ ЦКБА 030.

5.2.27 Сборка пневмоприводов должна производиться в соответствии с требованиями КД и ТУ на конкретный пневмопривод и технологической документацией.

5.2.28 Сборка пневмоприводов должна проводиться в условиях, не допускающих их загрязнения и механических повреждений.

5.2.29 Детали и узлы пневмоприводов, поступающие на сборку, должны быть очищены от загрязнения, масла, предохранительной смазки.

5.2.30 Перед сборкой все обработанные поверхности деталей пневмоприводов должны быть промыты уайт-спиритом ГОСТ 3134 или другой жидкостью, протерты чистой ветошью или просушены сжатым воздухом, а затем смазаны смазкой, указанной в КД и ТУ на конкретное изделие.

5.2.31 На рабочих поверхностях, соприкасающихся с резиновыми кольцами, не допускаются забоины, риски, и другие повреждения.

5.2.32 Поверхности сопрягаемых деталей должны быть чистыми и не содержать абразивных продуктов и продуктов коррозии.

5.2.33 Подвижные соединения металл-резина должны быть смазаны тонким слоем смазкой ЦИАТИМ-221 ГОСТ 9433 или другими в соответствии с КД или ТУ на конкретное изделие.

5.2.34 Уплотнение подвижных и неподвижных соединений в пневмоприводе поршневого типа должно осуществляться резиновыми кольцами круглого сечения ГОСТ 9833 или другими уплотнительными материалами, обеспечивающими надежное функционирование.

5.2.35 При установке резиновые кольца должны предохраняться от перекосов, скручивания, механических повреждений и порезов.

5.2.36 В собранном пневмоприводе шпильки должны быть завернуты до упора. Концы шпилек должны выступать из гаек на одинаковую высоту с отклонением в пределах допусков на детали соединения, но не менее одного шага резьбы.

5.2.37 Затяжка крепежных деталей не должна вызывать перекоса сопрягаемых деталей.

5.2.38 В соединении с цилиндром в пневмоприводе поршневого типа смещение кромок наружных поверхностей одной крышки относительно другой допускается не более допуска на размеры наружных поверхностей крышек.

При больших несовпадениях вышеуказанных контуров допускается подгонка путем снятия соответствующих фасок, не ухудшающих внешнего вида соединения.

5.2.39 Загнутые концы шплинтов не должны иметь острых углов. Неполное погружение шплинтов в прорезях гаек не допускается.

5.2.40 Головки потайных винтов не должны выступать над поверхностью деталей и должны прилегать в пределах допуска на сопряжение.

5.2.41 Все гайки должны быть затянуты равномерно. Затяжка гаек не должна вызывать перекоса соединяемых деталей.

5.2.42 Поршень со штоком и мембрана с грибком и штоком в собранном пневмоприводе поршневого и мембранного типа соответственно при работе от давления управляющей среды или ручного дублера должны перемещаться плавно без рывков и заеданий.

5.2.43 Выходной вал пневмопривода вращательного (неполноповоротного) типа, в том числе и пневмопривода со струйным двигателем, при работе от давления управляющей среды должен поворачиваться плавно без рывков и заеданий.

5.2.44 После завершения работы пневмопривода поршневого или мембранного типа от ручного дублера поршень или мембрана должны свободно перемещаться от давления управляющей среды на полный рабочий ход.

5.2.45 Пневмоприводы должны быть прочными и плотными при гидравлических испытаниях давлением Рпр = 1,5 Рупр max

5.2.46 Пневмоприводы должны быть герметичны относительно внешней среды. Величины утечек в диапазоне давлений от минимального до номинального должны быть приведены в паспорте и ТУ на конкретное изделие.

Рекомендуемые значения утечки сжатого воздуха из полостей пневмопривода - по ГОСТ 18460.

5.2.47 Предельные значения вибрационных характеристик для пневмоприводов, а также требования к устойчивости и прочности пневмоприводов к внешним вибрационным нагрузкам должны быть приведены в ТУ на конкретное изделие и соответствовать ГОСТ 28988.

5.2.48 Трубную обвязку пневмопривода должен выполнять и монтировать изготовитель пневмоприводов.

5.2.49 Покрытия наружных поверхностей (противокоррозионные, лакокрасочные) пневмоприводов должны удовлетворять требованиям ГОСТ 9.032, ГОСТ 9.301, СТ ЦКБА 079, СТ ЦКБА 021, СТ ЦКБА 042.

5.3 Требования к эксплуатационной документации

5.3.1 На каждое изделие должен быть оформлен паспорт в соответствии с ГОСТ 2.610 и СТ ЦКБА 031 и руководство по эксплуатации.

Рекомендуемая форма паспорта приведена в приложении В.

В паспорте следует указать:

- наименование изготовителя;

- общие сведения об изделии;

- основные технические характеристики в соответствии с ТУ;

- класс загрязненности сжатого воздуха по ГОСТ 17433 и требования к наличию распыленного масла;

- климатическое исполнение и категория размещения по ГОСТ 15150;

- степень жесткости, характеризующая виброустойчивость и вибропрочность в соответствии с ГОСТ 28988.

- показатели надежности и показатели безопасности;

- сведения о разрешительных документах в соответствии с действующим законодательством (с указанием номера, даты выдачи и срока действия);

- перечень материалов основных деталей;

- документ, по которому выпускается пневмопривод;

- комплект поставки;

- данные приемо-сдаточных испытаний;

- свидетельство о приемке;

- свидетельство о консервации (дата проведения консервации, метод консервации, срок консервации);

- дата изготовления;

- гарантийные обязательства.

В случае изготовления пневмоприводов для управления арматурой на пред-приятии-изготовителе арматуры для комплектации собственной продукции, допускается паспорт на пневмопривод не оформлять, при этом технические данные и характеристики пневмопривода должны быть указаны в паспорте на арматуру.

5.3.2 РЭ должно предусматривать:

- показатели назначения (основные технические данные и характеристики);

- показатели надежности и показатели безопасности;

- повторение и пояснение информации, включенной в маркировку;

- описание конструкции и принцип действия;

- основные геометрические и присоединительные размеры;

- объем входного контроля перед монтажом;

- порядок разборки и сборки;

- перечень материалов основных деталей;

- сведения о составных частях;

- информацию о видах опасных воздействий, если пневмопривод может представлять опасность для жизни и здоровья людей или окружающей среды и мерах по их предупреждению и предотвращению;

- перечень отказов, возможные ошибочные действия персонала, которые могут привести к отказу а также критерии предельных состояний для прекращения эксплуатации и решения вопроса о необходимости отправки в ремонт или утилизации;

- порядок и правила транспортирования, хранения и утилизации;

- указание нормативных документов и требований по монтажу и эксплуатации изделия;

- информацию о правильной и безопасной эксплуатации, техническом обслуживании и ремонте.

В РЭ рекомендуется приводить общий вид пневмопривода в разрезе.

5.4 Комплектность

5.4.1 В комплект поставки должны входить:

- пневмопривод в собранном виде;

- паспорт (ПС);

- руководство по эксплуатации (РЭ);

- ЗИП (в соответствии с ведомостью ЗИП) при наличии указаний в контракте на поставку или по требованию заказчика;

- ЭД на комплектующие изделия.

5.4.2 РЭ допускается поставлять на партию пневмоприводов одного типоразмера, поставляемых в один адрес, но не менее одного экземпляра на 10 изделий.

5.4.3 Объем ЭД - в соответствии с ТУ или контрактом.

5.4.4 Для пневмоприводов в тропическом исполнении в ПС должно быть указано, что они изготовлены в тропическом исполнении.

5.5 Маркировка

5.5.1 Каждый пневмопривод должен быть снабжен табличкой, на которой должна быть нанесена маркировка:

- наименование или товарный знак изготовителя;

- обозначение пневмопривода;

- максимальное давление управляющей среды;

- максимальный ход для пневмоприводов поршневого и мембранного типа;

- максимальный угол поворота для пневмоприводов вращательного (неполноповоротного) действия;

- максимальное усилие по штоку для пневмоприводов поршневого и мембранного типа;

- максимальный крутящий момент для пневмопривода вращательного (неполноповоротного) действия;

- климатическое исполнение;

- масса;

- заводской номер пневмопривода;

- год выпуска.

- знак обращения на рынке.

По требованию заказчика может быть нанесена дополнительная маркировка.

5.5.3 На пневмоприводе, изготавливаемом на экспорт, должна быть нанесена надпись «Made in Russia», а также другие надписи в соответствии с контрактом.

5.5.4 Маркировка устройств для управления пневмоприводом - по КД и ГОСТ Р 52760.

5.6 Упаковка

5.6.1 Перед упаковыванием наружные неокрашенные поверхности пневмоприводов, принятых ОТК предприятия-изготовителя, должны быть подвергнуты консервации с предварительным обезжириванием поверхностей уайт-спиритом

ГОСТ 3134 и опломбированы (места опломбирования и виды пломб указывают в КД).

Консервацию пневмоприводов следует производить в соответствии с ГОСТ 9.014, СТ ЦКБА 061 и СТ ЦКБА 021. Вариант защиты В3-7 ГОСТ 9.014 (если иное не указано в ТУ).

Допускается в качестве консервационных смазок использовать:

- ЛИТОЛ-24 ГОСТ 21150, вариант защиты В3-4, гарантийный срок защиты - 1 год;

- ЛСП (легко снимаемое покрытие), вариант защиты В3-7, гарантийный срок защиты - 1 год.

Качество консервационных смазок должно быть подтверждено сертификатами предприятия-изготовителя.

Срок консервации - 3 года.

Вариант внутренней упаковки пневмоприводов - ВУ-0 ГОСТ 9.014.

5.6.2 Слой смазки на поверхности деталей не должен иметь разрывов, трещин, пропусков, должен быть однородным по толщине, не должен содержать пузырьков, комков и инородных включений, видимых при внешнем осмотре.

5.6.3 Консервация пневмоприводов должна быть принята ОТК предприятия-изготовителя.

5.6.4 Выбор консервационных смазок и технологии выполнения консервации пневмоприводов и устройств для управления ими, предназначенных для эксплуатации в условиях умеренного и тропического климата - по СТ ЦКБА 061.

5.6.5 Пневмоприводы, изготавливаемые на экспорт, подлежат консервации на срок не менее трех лет с учетом 12 месяцев транспортирования и двух лет хранения в упаковке изготовителя под навесом или на складах.

5.6.6 Упаковка пневмоприводов должна производиться непосредственно после окончательной консервации и должна обеспечивать сохранность продукции от повреждения при транспортировании и хранении.

5.6.7 После консервации пневмоприводы следует упаковать. Конструкторскую документацию на тару разрабатывает предприятие-изготовитель пневмоприводов. По согласованию с заказчиком допускается поставка пневмоприводов в контейнерах.

5.6.8 Категория упаковки - КУ-2 по ГОСТ 23170.

5.6.9 Перед упаковкой необходимо:

- пневмопривод надежно закрепить распорками в таре;

- отверстия штуцеров должны быть плотно закрыты заглушками, гарантирующих предохранение внутренних полостей пневмоприводов от загрязнения;

- заглушки для пневмоприводов, изготавливаемых для поставки в страны с тропическим климатом, должны быть окрашены перхлорвиниловой эмалью ХВ-124 (грунт ХС-010);

5.6.10 С пневмоприводов, подлежащих упаковке в тару, могут быть сняты рукоятки, маховики, затрудняющие упаковывание. Редуктор для пневмоприводов вращательного (неполноповоротного) действия допускается упаковывать в отдельную тару.

5.6.11 К таре должен быть приложен в одном экземпляре упаковочный лист, заполненный и подписанный ОТК предприятия-изготовителя. Форму упаковочного листа разрабатывает предприятие-изготовитель пневмопривода.

5.6.12 Комплектность поставки и качество упаковки проверяет ОТК предприятия-изготовителя.

5.6.13 Техническая документация должна быть вложена во влагонепроницаемый пакет, который упаковывается в одной таре с пневмоприводом и крепится с внутренней стороны тары.

5.6.14 Маркировка транспортной тары по ГОСТ 14192.

На тару несмываемой черной краской следует нанести соответствующую отправительскую марку с указанием массы с тарой (брутто) и предохранительной надписи «ВЕРХ» и «НЕ КАНТОВАТЬ», а на одну из боковых стенок ящика надписи:

- индекс изделия;

- количество изделий в ящике.

5.6.15 При упаковывании в один ящик нескольких изделий должна быть исключена возможность соударений изделий между собой и повреждения защитных покрытий.

5.6.16 В ящик должны упаковываться, как правило, однотипные изделия. Допускается, по согласованию с заказчиком, упаковка в один ящик изделий разных типов при отправке в адрес одного заказчика.

5.6.17 Запасные части и комплектующие детали (кольца, прокладки и крепежные детали) разрешается упаковывать в отдельную тару.

6 Требования безопасности

6.1 Общие требования

6.1.1 Требования безопасности при проектировании и изготовлении - в соответствии с техническими регламентами, распространяющимися на пневмоприводы и комплектующие их изделия, и ГОСТ Р 53672.

6.1.2 На корпусах пневмоприводов должны быть предусмотрены элементы для строповки при их транспортировании, монтаже и ремонте.

6.1.3 Материалы, гальванические и лакокрасочные покрытия пневмоприводов не должны оказывать вредных воздействий на окружающую среду.

6.1.4 К управлению пневмоприводами допускается обслуживающий персонал только после инструктажа по требованиям безопасности и промышленной санитарии.

6.1.5 При эксплуатации пневмоприводов должны соблюдаться следующие требования:

- место установки пневмоприводов должно обеспечивать свободный доступ для обслуживания и ремонта;

- место установки пневмоприводов должно иметь достаточную освещенность;

- приступая к разборке пневмопривода, следует убедиться, что в пневмоприводе отсутствует давление управляющей среды и на пульте управления вывешена табличка с надписью: «Не включать, работают люди»;

- разборку и сборку пневмоприводов выполнять только исправным инструментом;

- работы по консервации и расконсервации пневмоприводов необходимо выполнять в отапливаемом помещении, имеющем приточно-вытяжную вентиляцию;

- обслуживающий персонал, производящий работы по консервации и расконсервации пневмоприводов, должен иметь индивидуальные средства защиты (рукавицы, спецодежду, очки и т.д.) и соблюдать требования противопожарной безопасности.

6.1.6 При применении пневмоприводов в пожароопасных условиях должна применяться невоспламеняющаяся управляющая рабочая среда или предприняты противопожарные меры по исключению пожароопасности.

6.1.7 При использовании воспламеняемых управляющих рабочих сред, для предотвращения возникновения аварийных ситуаций должна быть предусмотрена установка защитных ограждений и аварийных символов и сигналов, различных информационных или предупреждающих устройств.

6.1.8 Пневмоприводы, в которых в качестве управляющей среды используются взрывоопасные газы, должно иметь степень защиты не ниже IP44 по ГОСТ 14254.

Электрооборудование пневмоприводов, работающих во взрывоопасных средах, должно удовлетворять требованиям ГОСТ Р 51330.0 в соответствии с маркировкой взрывозащиты, указанной в ТУ на конкретное изделие.

6.1.9 Поверхности ограждений, защитных устройств, а также элементы конструкций пневмоприводов, которые могут служить источником опасности для работающих, должны иметь знаки безопасности и сигнальные цвета по ГОСТ Р 12.4.026; опознавательная окраска трубопроводов, подводящих управляющую рабочую среду

- по ГОСТ 14202.

6.1.10 Применяемое на пневмоприводах электрооборудование и заземление должно соответствовать требованиям ГОСТ 12.2. 007.0.

6.1.11 Монтаж, и обслуживание пневмоприводов должны выполнять лица, имеющие специальную подготовку и ознакомленные с руководством по эксплуатации.

6.1.12 Применение удлинителей к гаечным ключам при затяжке гаек не допускается.

6.1.13 Требования безопасности при погрузочно-разгрузочных работах - по ГОСТ 12.3.009.

6.1.14 Требования безопасности при проведении испытаний - по ГОСТ Р 52869.

6.1.15 Расконсервацию пневмоприводов проводить с соблюдением требований ГОСТ 9.014.

6.1.16 При установке на открытом воздухе пневмоприводы должны быть защищены от прямого воздействия атмосферных осадков.

6.1.17 Пневмоприводы, в которых температура управляющей среды может повышаться выше 40 °С и доступные для прикосновения, должны иметь ограждения или изоляцию.

6.1.18 При транспортировании, монтаже и демонтаже пневмоприводов строповка должна выполняться в соответствии со схемой строповки, приведенной в РЭ, при этом строповка должна исключать возможность повреждения стропами узлов, деталей и трубной обвязки пневмопривода.

6.1.19 Соударяющиеся детали пневмоприводов, предназначенных для работы во взрыво- и пожароопасных условиях, должны изготавливаться из материалов, не допускающих образование искр.

6.2 Дополнительные требования безопасной эксплуатации пневмоприводов для АС

6.2.1 Пневмоприводы должны соответствовать требованиям безопасности по НП-068-05.

6.2.2 При эксплуатации пневмоприводов должны соблюдаться требования безопасности и радиационной безопасности в соответствии с «Правилами технической эксплуатации атомных электростанций», «Правилами устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» (ПНАЭ Г-7-008-89), «Общими положениями обеспечения безопасности атомных станций» НП-001-97 (ПНАЭ Г-01-011-97) и «Санитарными правилами проектирования и эксплуатации атомных электростанций» (СП АС-03).

7 Правила приемки

7.1 Общие требования

7.1.1 Правила приемки пневмоприводов должны соответствовать требованиям настоящего стандарта, конструкторской документации и ТУ на конкретное изделие.

7.1.2 Испытания проводятся силами и средствами предприятия-изготовителя или других предприятий в объеме требований настоящего стандарта, ТУ на конкретное изделие.

7.1.3 Испытательное оборудование должно обеспечивать условия испытаний, установленные КД, ТУ, ПМ на конкретное изделие.

7.1.4 Испытательное оборудование не должно оказывать на изделие механического (силового) воздействия от крепежных и установочных элементов, не предусмотренного КД, ТУ и ПМ и/или иными документами, содержащими требования к испытаниям.

7.1.5 Испытания следует проводить на стендах в условиях, обеспечивающих чистоту изделий и параметры испытательных сред, оговоренных в КД, ТУ, ПМ, с соблюдением мер и требований безопасности.

7.1.6 Параметры измерительных средств и испытательных стендов должны соответствовать параметрам, указанным в паспортах или другой ТД на конкретное изделие.

7.1.7 Перечень оборудования и измерительных средств, рекомендуемых к применению, приведен в приложении Г. Перечень оборудования и измерительных средств должен быть приведен в ТУ (ПМ) на конкретное изделие.

7.1.8 При всех видах испытаний следует применять измерительные средства, имеющие действующие клейма или действующие документы о срока поверки.

7.1.9 Измерительные средства, применяемые при испытаниях, должны обеспечивать установленные в КД (ТУ, ПМ) погрешности измерений контролируемых параметров. При проведении испытаний погрешность измерений применяемых из мерительных средств не должна превышать следующих значений, если в ТУ не указано иное:

±2,5 % - при измерении давлений;

±1,5 % - при измерении температуры;

±1,0 % - при измерении массы;

±2,0 % - при измерении времени;

±5,0 % - при измерении утечки.

7.1.10 Для контроля давления следует применять манометры, имеющие одинаковую точность во всем диапазоне измерения. Класс точности средства измерения давления должен быть не ниже:

а) 1,5 - при рабочем давлении до 14 МПа включительно;

б) 1 - при рабочем давлении более 14 МПа.

Примечание - При применении манометров класса точности 1,5 по ГОСТ 2405, контролируемые значения давлений должны находиться в пределах второй трети шкалы показаний манометра.

7.1.11 Метрологическое обеспечение испытаний и приемки пневмоприводов должны осуществляться в соответствии с ГОСТ Р 51672.

7.1.12 Пневмоприводы должны подвергаться следующим испытаниям по ГОСТ Р 15.201 и ГОСТ 16504:

- приемочным;

- приемо-сдаточным;

- периодическим;

- типовым.

7.1.13 Рекомендуемый объем приемочных, приемо-сдаточных и периодических испытаний приведен в таблице 5.

Таблица 5 - Объем приемочных, приемо-сдаточных и периодических испытаний

|

Наименование проверок или испытаний |

Раздел, подраздел, пункт |

Испытания |

|||

|

технических требований |

методов испытаний |

приемочные |

приемо-сдаточные |

периодические |

|

|

1. Визуальный контроль |

|||||

|

1.1 Проверка соответствия пневмопривода сборочному чертежу |

+ |

+ |

- |

||

|

1.2 Проверка комплектности поставки |

+ |

+ |

- |

||

|

1.3 Проверка наличия и правильности нанесения маркировки |

+ |

+ |

+ |

||

|

1.4 Проверка состояния сварных швов |

+ |

+ |

- |

||

|

1.5 Проверка наличия смазки |

+ |

+ |

+ |

||

|

1.6 Контроль качества металлических и неметаллических неорганических покрытий деталей |

+ |

+ |

+ |

||

|

1.7 Контроль качества лакокрасочных покрытий |

+ |

+ |

+ |

||

|

2. Измерительный контроль |

|||||

|

2.1 Контроль габаритных и присоединительных размеров |

5.12.9 |

+ |

+ |

- |

|

|

2.2 Проверка фактической массы пневмопривода |

+ |

+ |

+ |

||

|

2.3 Проверка величины нагрева корпуса пневмопривода |

+ |

- |

+ |

||

|

3. Испытания |

|||||

|

3.1 На прочность и плотность материала деталей и сварных швов, находящихся под давлением |

+ |

+ |

+ |

||

|

3.2 На герметичность подвижных и неподвижных мест соединений относительно внешней среды |

+ |

+ |

+ |

||

|

3.3 На подтверждение показателей надежности и показателей безопасности |

5.1.7.10 |

+ |

- |

+ |

|

|

3.4 Климатические |

|

|

|

|

|

|

3.4.1 На воздействие верхнего значения температуры среды |

По ТУ |

+ |

- |

- |

|

|

3.4.2 На воздействие нижнего значения температуры среды |

По ТУ |

+ |

- |

- |

|

|

3.4.3 На воздействие влажности воздуха |

По ТУ |

+ |

- |

- |

|

|

3.5 На вибропрочность |

+ |

- |

- |

||

|

3.6 На функционирование |

|

|

|

|

|

|

3.6.1 Проверка осевого усилия на выходном валу пневмопривода поршневого и мембранного типа |

+ |

+ |

+ |

||

|

3.6.2 Проверка крутящего момента на выходном валу пневмопривода вращательного (неполноповоротного) действия |

+ |

+ |

+ |

||

|

3.6.3 Проверка максимального усилия на ободе маховика ручного дублера и плавность вращения |

+ |

+ |

+ |

||

|

3.6.4 Проверка величины хода штока пневмоприводов поршневого и мембранного типа |

+ |

+ |

+ |

||

|

3.6.5 Проверка угла поворота выходного вала пневмоприводов вращательного (неполноповоротного) действия |

+ |

+ |

+ |

||

|

3.6.6 Проверка времени срабатывания пневмопривода |

+ |

+ |

+ |

||

|

3.6.7 Проверка величины уровня шума при работе пневмопривода |

+ |

- |

+ |

||

|

Примечание - Условные обозначения, принятые в таблице: «+» испытания проводятся; «-» испытания не проводятся. |

|||||

Приемочные испытания проводятся по программе, разработанной в соответствии с ГОСТ Р 15.201.

7.1.14 Проверку фактической массы пневмоприводов проводят:

- на опытных образцах при приемочных испытаниях;

-1 раз в год при приемо-сдаточных испытаниях первой партии изделий данного года выпуска;

- при периодических испытаниях;

- при типовых испытаниях на пневмоприводах серийного производства при значительном конструктивном изменении или в случае замены материала с большой разницей плотности;

- по требованию заказчика - при приемо-сдаточных испытаниях у 100 % пневмоприводов. В этом случае в паспорт и на фирменную табличку вносят фактическую массу.

7.1.15 Для пневмоприводов арматуры АС:

- приемочные испытания проводят по программам, согласованным с разработчиком и эксплуатирующей организацией;

- испытания на функционирование пневмоприводов в аварийных режимах проводят одноразово при приемочных испытаниях по программе испытаний для конкретного изделия, согласованной с заказчиком;

- испытания на сейсмостойкость и вибростойкость проводят одноразово на стадии опытного образца по методике, согласованной с заказчиком.

7.1.16 Результаты всех видов испытаний оформляют записью в журнале или протоколами, формы которых устанавливает организация, проводящая испытания и ГОСТ 15.309. Рекомендуемая форма протокола испытаний приведена в приложении Д. Результаты приемо-сдаточных испытаний отражают также в ПС.

7.2 Приемо-сдаточные испытания

7.2.1 Приемо-сдаточные испытания проводит ОТК предприятия-изготовителя с целью проверки параметров пневмоприводов на соответствие требованиям настоящего стандарта и технической документации и определение массы.

7.2.2 Приемо-сдаточным испытаниям подвергаются 100 % пневмоприводов.

Испытания проводят по ТУ на конкретные изделия или по программе приемосдаточных испытаний.

7.2.3 Каждый пневмопривод должен быть принят ОТК предприятия-изготовителя. На выдержавшие испытания пневмоприводы представитель ОТК делает отметку в паспорте о приемке изделия и ставит свое клеймо рядом с табличкой.

7.2.4 При отрицательных результатах приемо-сдаточных испытаний решение

о повторных приемо-сдаточных испытаниях или об окончательной браковке пневмоприводов принимается в соответствии с разделом 6 ГОСТ 15.309.

7.3 Периодические испытания

7.3.1 Периодическим испытаниям подвергают пневмоприводы, выдержавшие приемо-сдаточные испытания и принятые ОТК предприятия-изготовителя, с целью контроля стабильности качества изготовления пневмоприводов и возможности продолжения их выпуска.

7.3.2 Периодические испытания пневмоприводов проводят с периодичностью, установленной программой периодических испытаний, разработанной в соответствии с СТ ЦКБА 028 и настоящим стандартом.

7.3.3 Объем выборки должен составлять не менее двух пневмоприводов каждого типа.

7.3.4 Если в процессе испытаний произошел отказ пневмопривода с нарушением требований ТУ на конкретное изделие, то после исправления дефектов испытания проводят на удвоенном количестве.

При повторном возникновении отказов отгрузку пневмоприводов прекращают до выяснения причин неисправностей и их устранения.

После устранения неисправностей пневмоприводы должны вновь подвергаться периодическим испытаниям в полном объеме.

7.3.5 При проведении периодических испытаний не на предприятии-изготовителе, пневмоприводы должны пройти входной контроль в объеме и по программе приемо-сдаточных испытаний.

Если периодические испытания проводят силами и средствами предприятия-изготовителя, допускается в раздел «Предварительные проверки» протокола периодических испытаний заносить результаты приемо-сдаточных испытаний.

7.3.6 Проведение повторных испытаний допускается только по тем видам испытаний, которые могли способствовать возникновению дефектов (отказов).

7.4 Типовые испытания

7.4.1 Типовые испытания пневмоприводов должны проводиться при изменении материалов, конструкции или технологии изготовления, влияющих на характеристики, установленные в ТУ на конкретное изделие.

Типовые испытания проводятся по программе типовых испытаний, учитывающей характер изменений, вносимых в конструкцию или в технологию изготовления.

7.4.2 Типовым испытаниям должны подвергаться не менее двух пневмоприводов.

7.4.3 Если эффективность и целесообразность предлагаемых изменений подтверждена результатами типовых испытаний, то эти изменения вносят в соответствующую техническую документацию.

7.4.4 При неудовлетворительных результатах проводят повторные испытания на удвоенном количестве пневмоприводов.

Результаты повторных испытаний являются окончательными.

Методы контроля и испытаний

8.1 Общие требования

8.1.1 Контрольно-измерительная аппаратура и испытательные стенды должны быть проверены на соответствие паспортам или другим техническим документам, содержащим основные параметры этого оборудования. Для проверки пневмоприводов запрещается применять средства измерения с истекшим сроком обязательных метрологических поверок (калибровок).

8.1.2 Помещения, в которых проводятся испытания, должны исключать возможность загрязнения пневмоприводов, стендов и приборов.

8.1.3 Технический персонал, проводящий испытания, должен:

- пройти инструктаж по технике безопасности;

- знать устройство стендов, на которых проводятся испытания;

- изучить руководство по эксплуатации испытываемых пневмоприводов.

8.2. Визуальный контроль

8.2.1. Объем визуального контроля - в соответствии с таблицей 5.

Качество металлических и неметаллических неорганических покрытий деталей - по ГОСТ 9.302;

Качество лакокрасочных покрытий в соответствии с СТ ЦКБА 079 и ГОСТ 15140.

8.3 Измерительный контроль

8.3.1 Габаритные и присоединительные размеры проверяют измерительными инструментами по ГОСТ 166, ГОСТ 427, ГОСТ 7502 и специальным мерительным инструментом.

8.3.2. Взвешивание изделий проводят на весах для статического взвешивания соответствующей грузоподъемности по ГОСТ Р 53228 обычного класса точности. Допускаемые отклонения фактической массы от теоретической должны быть указаны в ТУ на конкретный электропривод.

8.3.3 Проверку температуры нагрева корпуса пневмопривода вращательного (неполноповоротного) типа определяют после стабилизации температуры способом, указанным в ТУ или ПМ на конкретное изделие.

8.4 Испытания

8.4.1 Испытания на прочность и плотность, материала деталей и сварных соединений, работающих под давлением, проводят водой давлением Рпр до окраски изделия, для двух крайних положений поршня или мембраны, при этом должна быть обеспечена выдержка под давлением в течение не менее 5 минут. Пропуск воды или потение через металл не допускается. По окончании испытаний вода должна быть удалена, а пневмопривод просушен.

Температура просушки пневмопривода должна быть не выше температур допустимых для конкретных марок примененных резиновых колец.

При невозможности удаления воды из внутренних полостей пневмоприводов, испытания допускается проводить воздухом давлением Рпр. Испытания проводят в специально оборудованных боксах для обеспечения безопасности персонала, проводящего испытания.

8.4.2 Испытания на герметичность подвижных и неподвижных соединений относительно внешней среды, проводят управляющей средой давлением Pp. Способы контроля герметичности и время выдержки при установившемся режиме указывают в ТУ.

8.4.3 Испытания на подтверждение показателей надежности и показателей безопасности по 5.1.4 и 5.1.7.7.

8.4.3.1 При испытаниях подтверждение показателей, зависящих от времени эксплуатации или хранения (срок службы и ресурс в часах, назначенный срок службы и ресурс в часах, срок хранения и назначенный срок хранения) не подтверждают. Подтверждение данных показателей обеспечивают:

- правильным выбором материалов основных деталей и уплотняющих элементов, обеспечивающих герметичность относительно внешней среды в течение полного срока службы;

- расчетом на прочность основных элементов конструкции с обеспечением необходимых запасов прочности;

- использованием в конструкции деталей и узлов, опробованных в эксплуатации, либо прошедших экспериментальную отработку;

- испытанием на прочность материала корпусных деталей;

- испытанием на плотность материала;

- применением надежных методов неразрушающего контроля сплошности металла основных деталей работающих под давлением.

8.4.3.2 При испытаниях подтверждают показатели по 5.1.4, указанные в циклах (полный ресурс, назначенный ресурс, ресурс до капитального ремонта, среднюю наработку на отказ). Показатели подтверждают выполнением наработки циклов до значений этих показателей.

8.4.3.3 Вероятность безотказной работы подтверждают при периодических испытаниях по результатам всех видов испытаний в соответствие с СТ ЦКБА 028.

8.4.4 Испытания пневмоприводов исполнения Т на воздействие верхнего значения температуры среды при эксплуатации проводят по ОСТ 26-07-2051. Продолжительность испытаний при температуре (55 ± 2) °С не менее 10 часов.

Допускается совмещать эти испытания с испытаниями по 8.4.2.

8.4.5 Испытание пневмоприводов на воздействие пониженной рабочей температуры среды проводят по ГОСТ 20.57.406 (метод 203-1).

8.4.6 Испытания пневмоприводов исполнения Т2 на воздействие влажности воздуха (ускоренный режим) проводят по ОСТ 26-07-2051. Продолжительность испытаний при температуре (55 ± 2) °С и влажности (95 ± 3) % - не менее 9 суток.

8.4.7 Испытания на виброустойчивость и вибропрочность проводят по ГОСТ 28988.

8.4.8 Функционирование

8.4.8.1 Проверку функционирования проводят на обкаточно-тарировочном стенде без нагрузки пятикратной подачей давления управляющей среды в рабочие полости пневмопривода в течение 2 - 5 минут, затем то же самое под нагрузкой от

40 % до 60 % от максимальной, если иное не указано в ТУ и КД на конкретный пневмопривод.

Перемещение поршня со штоком или мембраны с грибком на весь рабочий ход, а также поворот выходного вала пневмоприводов вращательного (неполноповоротного) действия на угол 90° должно быть плавным без рывков и заеданий.

8.4.8.2 Осевое усилие по штоку пневмопривода поршневого и мембранного типов проверяют динамометром по ГОСТ 13837, если иное не указано в ТУ и КД на конкретный пневмопривод.

8.4.8.3 Крутящий момент на выходном валу пневмопривода вращательного (неполноповоротного) действия проверяют динамометром по ГОСТ 13837, если иное не указано в ТУ и КД на конкретный пневмопривод.

8.4.8.4 Максимальное усилие на ободе маховика или на рукоятке ручного дублера должно проверяют динамометром по ГОСТ 13837. Проверку плавности вращения маховика ручного дублера пневмоприводов проводить вхолостую, вращая маховик в одну и другую сторону не менее 10 оборотов в каждом направлении. Вращение должно быть плавным без рывков и заеданий.

8.4.8.5 Величину хода штока пневмопривода поршневого и мембранного типов проверяют измерительными инструментами по ГОСТ 166 и ГОСТ 427.

8.4.8.6 Угол поворота выходного вала пневмопривода вращательного (неполноповоротного) типа проверяют угломером по ГОСТ 5378. Угол поворота должен быть больше 90°.

8.4.8.7 Время срабатывания пневмопривода проверяют секундомером по ТУ 25-1894.003-90 класс точности 2.

8.4.8.8 Уровень шума проверяют пятикратным перемещением подвижных элементов пневмопривода вхолостую при переменном направлении при воздействии давления управляющей среды. Величина шума не должна превышать 80 дБ. Время хода в каждом направлении должно быть не более указанного в ТУ на конкретное изделие.

То же под нагрузкой от 40 % до 60 % от максимальной на штоке.

Измерение проводят упрощенным методом в четырех точках, отстоящих от контура пневмопривода на расстоянии 2 м, в плоскости присоединительного фланца (но не менее 1 м от пола помещения).

Значение уровня шума определяют по максимальному измеренному значению.

9 Транспортирование и хранение

9.1 Общие требования

9.1.1 Предприятие-изготовитель обязано принять все меры предосторожности при погрузке и транспортировании пневмоприводов, чтобы предохранить их от повреждений.

9.1.2 Транспортирование пневмоприводов должно допускаться любым видом транспорта и на любые расстояния в условиях, исключающих повреждение пневмопривода и его тары.

9.1.3 Условия транспортирования пневмоприводов в части воздействия климатических факторов по ГОСТ 15150 (если иное не указано в ТУ на конкретные изделия):

- 8(ОЖ3) - для исполнений У1, У1Э, У2, У2Э, УХЛ1, УХЛ2;

- 9(ОЖ1) -для исполнений Т1, Т2,

9.1.4 Условия транспортирования в части воздействия механических факторов Ж по ГОСТ 23170, если иное не указано в ТУ на конкретные изделия.

9.1.5 Все работы по размещению и креплению пневмоприводов при перевозке должны производиться в соответствии с действующими правилами для конкретного вида транспорта.

9.1.6 Пневмоприводы должны храниться в упаковке изготовителя.

Срок хранения - 3 года. При необходимости продления срока сохраняемости пневмоприводов производится ревизия и переконсервация в соответствии с эксплуатационной документацией.

9.1.7 Условия хранения пневмоприводов по ГОСТ 15150 для исполнений:

- 4(Ж2), 2(C) - УХЛ2, У1, У2, УХЛ1, ХЛ1;

- 6(ОЖ2), З(Ж3) - У1Э, У2Э, Т1, Т2.

9.2 Дополнительные требования транспортирования и хранения пневмоприводов для арматуры АС

9.2.1 Условия транспортирования пневмоприводов в части воздействия климатических факторов по ГОСТ 15150:

- 8 - для исполнений М3;

- 9 - для исполнений УХЛ3, Т3.

9.2.2 Условия хранения пневмоприводов по ГОСТ 15150:

- 5(ОЖ) - для исполнений М3 и УХЛ3;

- 3(Ж) - для исполнения Т3.

10 Указания по эксплуатации