НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Мостовые сооружения

УСТРОЙСТВО ПОКРЫТИЙ

НА МОСТАХ И ИСКУССТВЕННЫХ

СООРУЖЕНИЯХ

СТО НОСТРОЙ 2.29.113-2013

Москва 2014

Предисловие

|

1 РАЗРАБОТАН |

Саморегулируемой организацией некоммерческое партнерство «Межрегиональное объединение дорожников «СОЮЗДОРСТРОЙ» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по транспортному строительству Национального объединения строителей, протокол от 18 июня 2013 г. № 17 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 24 июня 2013 г. № 43 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

Содержание

(Измененная редакция. Изм. № 1)

Введение

Настоящий стандарт разработан в соответствии с Программой стандартизации Национального объединения строителей, относится к комплексу стандартов «Мостовые сооружения» и направлен на реализацию положений Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 1 декабря 2007 г. № 315-ФЗ «О саморегулируемых организациях», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», приказа Министерства регионального развития Российской Федерации от 30 декабря 2009 г. № 624 «Об утверждении Перечня видов работ по инженерным изысканиям, по подготовке проектной документации, по строительству, реконструкции, капитальному ремонту объектов капитального строительства, которые оказывают влияние на безопасность объектов капитального строительства».

При разработке настоящего стандарта использованы результаты работ ОАО «СоюздорНИИ», ООО «НПП СК МОСТ», НИЦ «Мосты», ОАО «ЦНИИС», ФГУП «РосдорНИИ», ООО «КИНЕФ» завод «Изофлекс», ЗАО «Асфальттехмаш».

Авторский коллектив: докт. техн. наук А.В. Руденский, канд. техн. наук Э.В. Котлярский, В.И. Кочнев (МАДИ), канд. техн. наук И.Д. Сахарова, В.Ю. Казарян (ООО «НПП СК МОСТ»), канд. техн. наук Л.А. Горелышева (ФГУП «РосдорНИИ»), канд. техн. наук Г.Н. Кирюхин (ОАО «СоюздорНИИ»), канд. техн. наук М.С. Мелик-Багдасаров (ЗАО «Асфальттехмаш»), канд. техн. наук Л.В. Городецкий, Р.И. Бега (ГУП «НИИМосстрой»), Т.С. Широкова (ОАО «Асфальтобетонный завод № 1»).

Сопровождение разработки настоящего стандарта осуществлялось специалистами: А.В. Хвоинский, А.М. Шубин, А.С. Евтушенко (СРО НП «МОД «СОЮЗДОРСТРОЙ»).

Работа выполнена под руководством докт. техн. наук, проф. В.В. Ушакова (МАДИ) и канд. техн. наук Л.А. Хвоинского (СРО НП «МОД «СОЮЗДОРСТРОЙ»).

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Мостовые сооружения УСТРОЙСТВО

ПОКРЫТИЙ НА МОСТАХ Bridges Paving on bridges and artificial constructions |

1 Область применения

1.1 Настоящий стандарт распространяется на железобетонные, сталежелезобетонные, дерево бетонные пролетные строения мостовых сооружений на автомобильных дорогах общего пользования.

1.2 Стандарт устанавливает требования к производству работ при устройстве покрытий из горячего асфальтобетона, щебеночно-мастичного асфальтобетона, литого асфальтобетона, цементобетона (фиброцементобетона) на мостах и искусственных сооружениях с железобетонной плитой проезжей части и ортотропной плитой проезжей части.

Положения разделов 4 и 12 являются рекомендуемыми.

(Поправка)

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 9.010-80 Единая система защиты от коррозии и старения. Воздух сжатый для распыления лакокрасочных материалов. Технические требования и методы контроля

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 9.401-91 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 2678-94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4333-87 Нефтепродукты. Методы определения температур вспышки и воспламенения в открытом тигле

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10528-90 Нивелиры. Общие технические условия

ГОСТ 11501-78 Битумы нефтяные. Метод определения глубины проникания иглы

ГОСТ 11506-73 Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару

ГОСТ 11508-74 Битумы нефтяные методы определения сцепления битума с мрамором и песком

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 21718-84 Материалы строительные. Диэлькометрический метод измерения влажности

ГОСТ 22245-90 Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23279-2012 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 26589-94 Мастики кровельные и гидроизоляционные. Методы испытаний

ГОСТ 26633-2012 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30412-96 Дороги автомобильные и аэродромы. Методы измерений неровностей оснований и покрытий

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ 30547-97 Материалы рулонные кровельные и гидроизоляционные. Общие технические условия

ГОСТ 30693-2000 Мастики кровельные и гидроизоляционные Общие технические условия

ГОСТ 31015-2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 31424-2010 Материалы строительные нерудные от отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ Р 50597-93 Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения

ГОСТ Р 51232-98 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ Р 52056-2003 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия

ГОСТ Р 52128-2003 Эмульсии битумные дорожные. Технические условия

ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия

ГОСТ Р 52577-2006 Дороги автомобильные общего пользования. Методы определения параметров геометрических элементов автомобильных дорог

ГОСТ Р 53231-2008 Бетоны. Правила контроля и оценки прочности

ГОСТ Р 53627-2009 Покрытие полимерное тонкослойное проезжей части мостов. Технические условия

ГОСТ Р 54401-2011 Дороги автомобильные общего пользования. Асфальтобетон дорожный литой горячий. Технические требования

СП 34.13330.2012 «СНиП 2.05.02-85* Автомобильные дороги»

СП 35.13330.2011 «СНиП 2.05.03-84* Мосты и трубы»

СП 46.13330.2012 «СНиП 3.06.04-91 Мосты и трубы»

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства»

СП 49.13330.2010 «СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования»

СП 72.13330.2011 «СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии»

СП 78.13330.2012 «СНиП 3.06.03-85 Автомобильные дороги»

СП 131.13330.2012 «СНиП 23-01-99* Строительная климатология»

СП 71.13330.2011 «СНиП 3.04.01-87 Изоляционные и отделочные покрытия»

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

СТО НОСТРОЙ 2.6.54-2011 Конструкции монолитные, бетонные и железобетонные. Технические требования к производству работ, правила и методы контроля качества

СТО НОСТРОЙ 2.25.36-2011 Автомобильные дороги. Устройство асфальтобетонных покрытий автомобильных дорог. Часть 1. Общие положения

СТО НОСТРОЙ 2.25.37-2011 Автомобильные дороги. Устройство асфальтобетонных покрытий автомобильных дорог. Часть 2. Устройство асфальтобетонных покрытий из горячего асфальтобетона

СТО НОСТРОЙ 2.25.38-2011 Автомобильные дороги. Устройство асфальтобетонных покрытий автомобильных дорог. Часть 3. Устройство асфальтобетонных покрытий из щебеночно-мастичного асфальтобетона

СТО НОСТРОЙ 2.25.39-2011 Автомобильные дороги. Устройство асфальтобетонных покрытий автомобильных дорог. Часть 4. Устройство асфальтобетонных покрытий из литого асфальтобетона

СТО НОСТРОЙ 2.25.41-2011 Автомобильные дороги. Устройство цементобетонных покрытий автомобильных дорог

ГОСТ 427-75 Линейки измерительные механические. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10528-90 Нивелиры. Общие технические условия

(Измененная редакция. Изм. № 1)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины в соответствии с ГОСТ 9128, ГОСТ 31015, ГОСТ Р 54401, СП 35.13330, СТО НОСТРОЙ 2.25.36, СТО НОСТРОЙ 2.25.37, СТО НОСТРОЙ 2.25.38, СТО НОСТРОЙ 2.25.39, СТО НОСТРОЙ 2.25.41, а также следующие термины с соответствующими определениями:

3.1 буферный слой: Конструктивный слой дорожной одежды между защит-но-сцепляющим слоем или гидроизоляцией и покрытием.

3.2 водоотвод моста: Комплекс технических устройств для удаления атмосферных и иных вод с поверхности покрытия моста.

3.3 выравнивающий слой из гидрофобного бетона: Цементобетонное покрытие из особо плотного бетона, выполняющее гидроизолирующие функции, при устройстве дорожной одежды на мостовом сооружении без устройства специального гидроизолирующего слоя.

3.4 гидроизоляционный материал безосновный: Однородный самоклеящийся рулонный гидроизоляционный материал, состоящий из битумного вяжущего и наполнителя и не содержащий специального слоя, служащего основой.

3.5 гидроизоляция из рулонных материалов (оклеенная): Гидроизоляция из рулонных материалов заводского изготовления, наклеиваемая на нижележащие конструктивные элементы конструкции мостового сооружения.

3.6 гидроизоляция мастичная: Гидроизоляция, выполненная с применением мастик на основе битумных или полимерных материалов, образующих на защищаемых поверхностях непрерывную эластичную пленку.

Примечание - Мастичная гидроизоляция может быть армирована сетчатыми тканями, волокнами и т.п.

3.7 депланация: Перемещение элементов поперечного сечения тонкостенного металлического пролетного строения.

3.8 дефлегматор: Специальная добавка на основе природных восков и синтетических парафинов с температурой плавления от 70 °С до 140 °С, используемая для модификации нефтяных вяжущих с целью снижения их вязкости.

3.9 дорожная одежда: Многослойная конструкция, уложенная на плиту проезжей части мостового сооружения, обеспечивающая проектный профиль, ровность, защиту пролетного строения от проникновения в него воды, непосредственно воспринимающая нагрузку от транспортных средств и передающая ее на пролетное строение.

3.10 накопительный варочный котел: Агрегат в составе специализированной асфальтосмесительной установки для приготовления литой асфальтобетонной смеси, предназначенный для ее временного хранения до отгрузки потребителю и представляющий собой емкость, оборудованную системами обогрева, контроля температуры, перемешивания и устройством для выгрузки в термосы-миксеры (кохеры).

3.11 плита ортотропная: Элемент проезжей части стального пролетного строения моста, непосредственно воспринимающий нагрузки от транспортных средств, пешеходов, элементов мостового полотна и передающий их несущей конструкции пролетного строения.

3.12 плита проезжей части железобетонная: Элемент проезжей части железобетонного пролетного строения, непосредственно воспринимающий нагрузки от транспортных средств, пешеходов, элементов мостового полотна и передающий их несущей конструкции пролетного строения.

3.13 полотно мостовое: Совокупность всех элементов, расположенных на плите проезжей части пролетных строений, предназначенных для обеспечения нормальных условий и безопасности движения транспортных средств и пешеходов, а также для отвода воды с проезжей части.

Примечание - Мостовое полотно включает в себя дорожную одежду ездового полотна, тротуары, ограждающие устройства, устройства для водоотвода, обогрева и освещения, деформационные швы и сопряжения моста с подходами.

3.14 система дренажная: Элемент мостового полотна, предназначенный для вывода из дорожной одежды воды, проникшей через асфальтобетонное покрытие на уровень гидроизоляции, включающий систему каналов из, например, пористого материала продольного и поперечного направлений и дренажных трубок

3.15 слой антикоррозионный: Нижний слой дорожной одежды металлического моста, предназначенный для защиты ортотропной плиты проезжей части от коррозии.

3.16 слой выравнивающий: Нижний слой дорожной одежды на железобетонной плите проезжей части мостового сооружения, предназначенный для придания ей проектного профиля и выравнивания под гидроизоляцию.

3.17 слой защитно-сцепляющий: Элемент конструкции дорожной одежды на ортотропной плите проезжей части, выполняющий функцию обеспечения сцепления покрытия дорожной одежды с листом ортотропного настила, а в отдельных случаях - и защиту металлической поверхности плиты от коррозии.

3.18 слой защитный: Элемент дорожной одежды на железобетонной плите проезжей части мостового сооружения, устраиваемый поверх гидроизоляции для предохранения ее от повреждений.

3.19 сооружение искусственное: Сооружение, предназначенное для перевода транспортного пути или водовода через препятствие.

Примечание - К этой группе сооружений относятся мосты, путепроводы, виадуки, эстакады, акведуки, мосты-каналы, селедуки.

3.20 строение пролетное: Несущая конструкция мостового сооружения, перекрывающая пространство между опорами, воспринимающая нагрузку от элементов мостового полотна, транспортных средств и пешеходов и передающая ее на опоры.

3.21 трубка водоотводная: Конструктивный элемент системы водоотвода моста для сброса поверхностной воды с проезжей части и тротуаров.

3.22 трубка дренажная: Конструктивный элемент дренажной системы моста, служащий для вывода фильтрационных вод с уровня гидроизоляции через плиту проезжей части.

3.23 устройство покрытий на мостах и искусственных сооружениях: Технологический процесс по созданию покрытий на мостах и искусственных сооружениях.

3.24 фиброцементобетон: Цементобетон, в состав которого входит фибра.

Примечание - При применении фибры уменьшается образование трещин при усадке, улучшается качество поверхности бетона, повышается водонепроницаемость, устойчивость к проникновению химических веществ, сопротивление удару, морозостойкость.

3.25 фибра: Волокна из различных материалов, используемые для дисперсного армирования бетона.

Примечание - Волокна могут быть стальные, базальтовые, полипропиленовые и т.д.

3.26 шов деформационный: Зазор между торцами пролетных строений или торцом пролетного строения и шкафной стенкой устоя или головной частью опоры.

Примечание - Выделяют следующие виды швов:

- закрытый шов, в котором зазор закрыт покрытием, уложенным без разрыва;

- заполненный шов, в котором зазор закрыт герметизирующим материалом (например, жгутом из пористой резины или мастикой), деформирующимся при перемещениях (покрытие выполнено с разрывом) пролетного строения;

- перекрытый шов, в котором зазор между сопрягаемыми элементами в уровне верха проезжей части перекрыт скользящим листом или резиновыми компенсаторами.

4 Общие положения

4.1 Типовые конструкции дорожных одежд

4.1.1 Конструкция дорожной одежды на мостовом сооружении должна быть определена в проекте с учетом типа покрытия на автомобильной дороге. В соответствии с проектными решениями пролетные строения автодорожных мостовых сооружений могут иметь в качестве плиты проезжей части:

- железобетонную плиту;

- металлическую ортотропную плиту

4.1.2 При выборе материалов конструкция плиты проезжей части мостового сооружения должна отвечать требованиям СП 35.13330, ГОСТ 30547, ГОСТ 30693 и обеспечивать возможность механизированного устройства дорожной одежды, а также возможность проведения работ по содержанию мостового сооружения с учетом климатических условий согласно СП 131.13330.

Примечание - К работам по содержанию мостового сооружения относятся: механизированная очистка проезжей части и тротуаров от грязи, снега и пр.

4.1.3 Покрытие в составе дорожной одежды на проезжей части мостового сооружения должно быть определено проектом и проектом производства работ (далее - ППР). Конструкции дорожных одежд приведены в 4.2, 4.3.

В качестве материалов для покрытия следует применять:

- мелкозернистый горячий асфальтобетон согласно 5.4;

- щебеночно-мастичный асфальтобетон согласно 5.5;

- литой асфальтобетон согласно 5.6;

- цементобетон или фиброцементобетон, в том числе, выполняющий гидроизолирующую функцию согласно 5.7.

Примечание - При устройстве тонкослойных дорожных одежд применяют, как правило, полимерные покрытия, отвечающие требованиям ГОСТ Р 53627.

4.2 Конструкции дорожных одежд на железобетонной плите

4.2.1 Конструкции дорожных одежд на железобетонной плите проезжей части включают в себя, как правило:

- бетонный выравнивающий слой;

- гидроизоляцию;

- бетонный защитный слой;

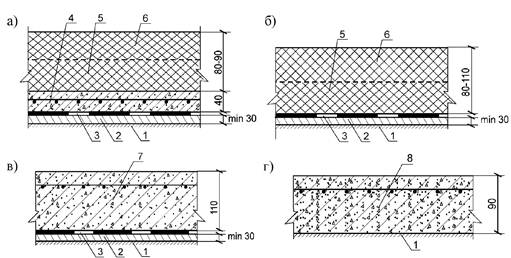

- двухслойное асфальтобетонное покрытие или цементобетонное армированное покрытие (см. изображения а) и б) рисунка 4.1).

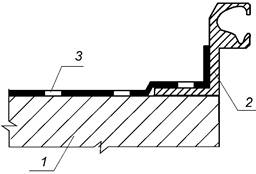

а) с асфальтобетонным покрытием, уложенным на бетонный защитный слой;

б) с укладкой асфальтобетонного покрытия на гидроизоляцию;

в) с применением цементобетонного покрытия;

г) с применением цементобетонного покрытия из особо

плотного

бетона, выполняющего гидроизолирующие функции, или из фиброцементобетона

1 - плита проезжей части; 2 - выравнивающий слой; 3 - гидроизоляция;

4 - бетонный защитный слой; 5 - нижний слой покрытия; 6 - верхний слой покрытия;

7 - цементобетонное покрытие; 8

- цементобетонное покрытие из особо плотного

бетона, выполняющего гидроизолирующие функции, или из фиброцементобетона

без конструктивной арматурной сетки

Рисунок 4.1 - Конструкция дорожной одежды на железобетонной плите

При устройстве цементобетонного покрытия из особо плотного бетона или фиброцементобетона (см. изображения в) и г) рисунка 4.1) цементобетонную смесь следует укладывать непосредственно на плиту проезжей части.

Примечания

1 На пролетных строениях с монолитной плитой проезжей части выравнивающий слой не устраивают.

2 При применении в конструкции дорожной одежды гидроизоляции, выполняемой из материалов, допускающих укладку на них асфальтобетонного покрытия, бетонный защитный слой не устраивают.

4.3 Конструкции дорожных одежд на ортотропной плите

4.3.1 Конструкция дорожной одежды на ортотропной плите проезжей части, как правило, включает в себя:

- антикоррозионный слой;

- защитно-сцепляющий слой;

- буферный слой;

- двухслойное асфальтобетонное покрытие.

Примечание - Допускаются технические решения, в которых функции антикоррозионного слоя выполняет защитно-сцепляющий слой.

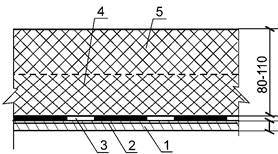

Схема конструкции дорожной одежды на ортотропной плите приведена на рисунке 4.2.

1 - лист ортотропного настила; 2 - антикоррозионный слой; 3 - защитно-сцепляющий слой;

4 - нижний слой покрытия; 5 - верхний слой покрытия

Рисунок 4.2 - Конструкция дорожной одежды на ортотропной плите

4.3.2 Гидроизоляционные материалы (например, по ТУ 5774-004-17925162-2003 [1]) должны применяться в зависимости от климатического района строительства, определяемого по средней месячной температуре января с обеспеченностью 0,98 по СП 131.13330.

4.3.3 Допускается применять гидроизоляционные материалы для устройства защитно-сцепляющего слоя на мостах. В этом случае их применение должно осуществляться по специальным рекомендациям и технологическим регламентам, разработанным применительно к каждому конкретному мосту. Требования к гидроизоляционным материалам приведены в приложении А.

4.4 Технология устройства нижележащих слоев покрытий на железобетонной плите приведена в разделе 6.

4.5 Технология устройства нижележащих слоев покрытий на ортотропной плите приведена в разделе 7.

4.6 Технология устройства покрытий на мостах и искусственных сооружениях приведена в следующих разделах:

- устройство асфальтобетонных покрытий - раздел 9;

- устройство цементобетонных и фиброцементобетонных покрытий - раздел 10.

4.7 Контроль выполнения работ приведен в разделе 11.

5 Требования к материалам

5.1 Материалы для тонкослойного покрытия, гидроизоляции и защитно-сцепляющего слоя

5.1.1 Покрытия на ортотропной плите, как правило, следует выполнять тонкослойными с использованием полимерно-битумных по ГОСТ Р 52056 и других вяжущих.

5.1.2 В составе тонкослойного покрытия следует использовать полиуретановые, эпоксидно-полиуретановые, тиоколовые, полиметилметакрилатные полимерные материалы. Физико-механические характеристики тонкослойных покрытий приведены в таблице 5.1.

5.1.3 Бетон выравнивающего слоя должен иметь класс прочности в пределах от В25 до В30 по ГОСТ 26633, марку по морозостойкости F300 по ГОСТ 10060, водонепроницаемость не ниже W8 по СП 35.13330.

Примечания

1 Применение бетона класса по прочности выше В30 не рекомендуется.

2 Применение для выравнивающего слоя цементно-песчаных растворов не допускается.

5.1.4 Для армирования защитного слоя следует применять плоские сварные сетки из арматурной стали диаметром от 4 до 5 мм класса Bp I (AI) с ячейкой 100×100 мм по ГОСТ 23279.

Таблица 5.1 - Физико-механические характеристики тонкослойных покрытий

|

Наименование показателей |

Нормативные значения показателей |

Метод испытаний |

|

Водонасыщение, % по массе, не более |

1,0 |

|

|

Предел прочности при сжатии в температурном интервале от минус 60 °С до плюс 60 °С, МПа (кгс/см2), не менее |

2,5 (25) |

|

|

Прогиб образца-призмы 160×40×25 мм до появления трещин в интервале температур от минус 60 °С до плюс 60 °С, мм, не менее |

3,0 |

|

|

Адгезия «на отрыв» системы покрытия к поверхности ортотропной плиты, МПа (кгс/см2), не менее |

0,5 (5,0) |

|

|

Износ (истираемость) по массе, г/см2, не более для интенсивности движения: - более 2000 автомобилей в сутки - менее 1000 автомобилей в сутки |

0,1 0,2 |

|

|

Коэффициент сцепления, φ, не менее |

0,40 |

|

|

Усталостная долговечность при динамическом изгибе для затрудненных условий движения I категории дороги, цикл, не менее |

Минимальное количество циклов, обеспечивающее надежную работу покрытия в течение межремонтного срока эксплуатации |

Любой метод определения усталостной прочности, например, по пособию [3] |

|

Химическая стойкость - устойчивость к действию кислых, щелочных, солевых растворов и нефтепродуктов |

Устойчиво |

|

|

Долговечность - стойкость к комплексному воздействию климатических (в том числе агрессивных) факторов: - циклы - годы, не менее |

90 10 |

То же |

5.1.5 Требования к физико-механическим характеристикам рулонных битумно-полимерных гидроизоляционных материалов для защитно-сцепляющего слоя приведены в приложении Б.

5.1.6 На ортотропной плите в качестве антикоррозийного слоя необходимо применять материалы, способные обеспечить защиту металла от коррозии, например, на основе эпоксидно-цинковых компаундов, отвечающих требованиям технических условий предприятия-изготовителя.

5.1.7 Антикоррозионный слой, защитно-сцепляющий слой, буферный слой выполняются из материалов, отвечающих требованиям к материалам, приведенным в приложении А.

5.1.8 Безосновная гидроизоляция должна быть выполнена из мастичных материалов, отвечающих требованиям ГОСТ 30547, ГОСТ 30693 и приведенным в приложении В.

5.2 Исходные компоненты для приготовления асфальтобетонных смесей

5.2.1 Для устройства покрытия на мостовых сооружениях из горячих, литых и щебеночно-мастичных асфальтобетонных смесей (далее - ЩМАС) должен применяться щебень из плотных горных пород по ГОСТ 8267 с размером фракций от 5 до 10 мм, свыше 10 до 15 мм, свыше 15 до 20 мм, а также рационально-подобранные смеси указанных фракций в соответствии с требованиями ГОСТ 31015 для ЩМАС и ГОСТ 8267 для литых и горячих асфальтобетонных смесей. Физико-механические характеристики щебня в зависимости от типа и марки смеси должны соответствовать характеристикам, приведенным в таблице Г.1 (приложение Г).

5.2.2 Природный песок должен отвечать требованиям ГОСТ 8736. Суммарное содержание пылеватых и глинистых частиц не должно превышать 10 %, содержание зерен мельче 0,16 мм не нормируется.

5.2.3 Песок из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 31424. Марка исходной горной породы по прочности, в соответствии с ГОСТ 9128, должна быть не ниже 1000, содержание глинистых частиц, определяемых методом набухания, не более 0,5 %, а содержание зерен мельче 0,16 мм в песке не должно превышать 20 %. Требования к дробленому песку приведены в таблице 5.2.

Таблица 5.2 - Требования к дробленому песку

|

Наименование показателя |

Норма |

Методы испытания |

|

Марка дробленого песка, не менее |

1000 |

|

|

Модуль крупности |

св. 2,5 |

|

|

Содержание пылевидных, глинистых и илистых частиц, % по массе, не более: |

|

|

|

- в природном песке |

1,0 |

|

|

- в дробленом песке |

0,5 |

|

|

Удельная эффективная активность естественных радионуклидов, Бк/кг: |

|

|

|

- для дорожного строительства в пределах населенных пунктов |

до 740 |

|

|

- для дорожного строительства вне населенных пунктов |

до 1350 |

5.2.4 Минеральный порошок должен соответствовать требованиям ГОСТ Р 52129 для марки МП-1.

5.2.5 В качестве вяжущих следует применять битумы нефтяные дорожные вязкие по ГОСТ 22245, вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол по ГОСТ Р 52056. По требованию заказчика допускается применение модифицированных битумных вяжущих с улучшенными свойствами. Марка и свойства битумного вяжущего должны соответствовать климатическим, транспортным и конструктивным условиям эксплуатации покрытия мостового полотна согласно приложению Д.

5.2.6 Для приготовления литой асфальтобетонной смеси следует использовать теплоустойчивое битумное вяжущее в соответствии с требованиями СТО НОСТРОЙ 2.25.39. Содержание битума в смеси определяют при подборе состава смеси в лаборатории асфальтобетонного завода. Требования к показателям физико-механических свойств битумных и полимерно-битумных вяжущих приведены в таблицах 5.3 и 5.4.

Таблица 5.3 - Физико-механические показатели свойств битумных вяжущих по ГОСТ 22245

|

Наименование показателя |

Норма для дорог категорий |

Методы испытаний |

|

|

I - II |

III - IV |

||

|

Глубина проникания иглы при температуре 25 °С (100 г, 5 с), 0,1 мм в пределах |

40 - 50 |

40 - 60 |

|

|

Температура размягчения по кольцу и шару, °С, не ниже |

65 |

60 |

|

|

Температура вспышки, °С, не ниже |

240 |

240 |

|

|

Эластичность, %: - при 25 °С, не менее - при 0 °С, не менее |

90 80 |

- |

|

|

Изменение температуры размягчения после прогрева, °С, не более |

5 |

5 |

|

|

Сцепление с мрамором или песком |

выдерживает по контрольному образцу № 2 |

выдерживает по контрольному образцу № 2 |

метод А |

|

Однородность |

однородно |

- |

|

5.2.7 Для повышения технологических и эксплуатационных свойств на основании результатов лабораторного подбора, в составы горячих, щебеночно-мастичных, литых асфальтобетонных смесей должны вводиться различные модифицирующие добавки: полимеры, природный асфальт, поверхностно-активные вещества (ПАВ), резиновая крошка, латексы, синтетические смолы, воски, активные наполнители и другие добавки.

Примечания

1 При выборе улучшающих добавок следует руководствоваться рекомендациями по их применению, а также условиями эксплуатации устраиваемого покрытия на мостах и путепроводах.

2 Вид и содержание модифицирующей добавки необходимо обосновывать результатами испытаний горячего асфальтобетона в лабораторных и производственных условиях.

Таблица 5.4 - Физико-механические показатели полимерно-битумных вяжущих (далее - ПБВ) по ГОСТ Р 52056

|

Наименование показателя |

Норма для вяжущего марки |

||

|

ПБВ 90 |

ПБВ 60 |

ПБВ 40 |

|

|

Глубина проникания иглы, 0,1 мм, не менее, при температуре: 25 °С 0 °С |

90 40 |

60 32 |

40 25 |

|

Растяжимость, см, не менее, при температуре: 25 °С 0 °С |

30 15 |

25 11 |

15 8 |

|

Температура размягчения по кольцу и шару, °С, не ниже |

51 |

54 |

56 |

|

Температура хрупкости по Фраасу, °С, не выше |

-25 |

-20 |

-15 |

|

Эластичность, %, не менее, при температуре: 25 °С 0 °С |

85 75 |

80 70 |

80 70 |

|

Изменение температуры размягчения после прогрева, °С, не более (по абсолютной величине) |

6 |

5 |

5 |

|

Температура вспышки, °С, не ниже |

220 |

230 |

230 |

|

Сцепление с мрамором или песком |

Выдерживает по контрольному образцу № 2 |

||

|

Однородность |

Однородно |

||

5.2.8 Чернощебеночную смесь следует, как правило, применять для повышения шероховатости поверхности покрытия мостовых сооружений из литых асфальтобетонных смесей. Показатели свойств чернощебеночной смеси должны соответствовать техническим условиям предприятия-изготовителя. Размер фракций щебня, марка битума и состав чернощебеночной смеси приведены в таблице 5.5.

Таблица 5.5 - Размер фракций щебня, марка битума и состав чернощебеночной смеси

|

Размер фракции щебня, мм |

Марка битума, БНД |

Количество битума, % по массе |

Материал верхнего слоя покрытия |

|

5(2,5) - 15(10) |

60/90 |

1,2 - 1,8 |

Смесь литая асфальтобетонная |

|

Примечание - Выбор фракции черного щебня в чернощебеночной смеси осуществляется в зависимости от проектной толщины конструктивного слоя покрытия. |

|||

5.2.9 Температура приготовления чернощебеночной смеси должна быть в пределах от 140 °С до 160 °С. Температура чернощебеночной смеси для втапливания в верхний слой покрытия мостового сооружения должна находиться в пределах от 85 °С до 95 °С. Уложенную чернощебеночную смесь следует прикатать катком (до 5 т).

5.3 Исходные компоненты для приготовления цементобетонных и фиброцементобетонных смесей

5.3.1 Требования к цементу.

5.3.1.1 Цемент для бетона при устройстве покрытий мостовых сооружений должен соответствовать требованиям ГОСТ 10178, ГОСТ 31108, ГОСТ 30515. Для бетона покрытий должен применяться цемент без минеральных добавок или вспомогательных компонентов.

Рекомендуемые марки цемента для бетона покрытий мостовых сооружений приведены в таблице 5.6.

Таблица 5.6 - Рекомендуемые марки цемента для бетона покрытий мостовых сооружений

|

Нормативный документ |

Обозначение цемента |

|

ЦЕМ I 42, 5Н; ЦЕМ I 52, 5Н |

|

|

ПЦ 550-Д0-Н; ПЦ 500-Д0-Н |

|

|

Примечания 1 В обозначении цемента по ГОСТ 31108 буква Н характеризует темп твердения цемента (Н - нормальнотвердеющий). 2 В обозначении цемента по ГОСТ 10178 буква Н означает использование клинкера нормированного состава. |

|

5.3.1.2 В бетоне покрытий не допускается использовать цемент, обладающий признаками ложного схватывания согласно ГОСТ 10178-85 (пункты 1.18 и 3.5).

5.3.1.3 Цемент для бетона покрытий должен соответствовать требованиям физико-технических показателей, приведенных в таблице 5.7.

Таблица 5.7 - Физико-технические показатели цемента по ГОСТ 30515

|

Наименование показателя |

Значение показателя |

|

Начало схватывания, мин, не ранее |

120 |

|

Нормальная густота, %, не более |

28 |

5.3.1.4 Содержание трехкальциевого алюмината (С3А) в цементе для бетона покрытий не должно превышать 8,0 % по массе в соответствии с ГОСТ 10178.

5.3.1.5 Общее содержание щелочных оксидов в цементе для бетона должно соответствовать ГОСТ 10178.

5.3.2 Требования к заполнителям.

5.3.2.1 В качестве мелкого заполнителя в бетоне покрытий следует применять пески, удовлетворяющие требованиям ГОСТ 26633 и ГОСТ 8736 (природные, дробленые и пески из отсевов дробления).

5.3.2.2 Дробленые пески и пески из отсевов дробления следует применять в бетоне только совместно с природными песками при их раздельном дозировании. Оптимальное соотношение природного песка и песка из отсевов дробления или природного и дробленого песка должно соответствовать требованиям ГОСТ 8736 по зерновому составу после проведения необходимых лабораторных испытаний.

5.3.2.3 В качестве крупного заполнителя в бетоне покрытий должен применяться щебень согласно ГОСТ 8267.

5.3.2.4 В бетоне покрытий должен применяться щебень по ГОСТ 8267 фракций от 5 до 10 мм и свыше 10 до 20 мм, дозируемых раздельно.

Примечание - Допускается применение щебня в виде одной фракции от 5 до 20 мм при фактическом соотношении составляющих его фракций от 5 до 10 мм и свыше 10 до 20 мм в пределах требований ГОСТ 26633-2012 (таблица 3).

5.3.3 Требования к воде для бетонов.

5.3.3.1 Вода для затворения бетонной смеси и приготовления растворов химических добавок должна соответствовать требованиям ГОСТ 23732.

5.3.3.2 Вода питьевая по ГОСТ Р 51232 может применяться в бетоне без ограничений и предварительного химического анализа.

5.3.4 Требования к химическим добавкам.

5.3.4.1 Химические добавки для бетона покрытия должны соответствовать требованиям ГОСТ 24211 и ГОСТ 26633.

5.3.4.2 В бетоне покрытий следует применять следующие химические добавки:

- пластифицирующую для снижения водопотребности бетонной смеси;

- воздухововлекающую или газообразующую для получения требуемого объема вовлеченного воздуха или газа в бетонной смеси.

5.3.4.3 Для одного вида бетона из одной группы эффективности по ГОСТ 24211 может применяться только одна химическая добавка без дополнительной проверки свойств бетона. Одновременное использование химических добавок одной группы эффективности, выпускаемых по разным техническим условиям, недопустимо.

5.3.4.4 Оптимальные дозировки химических добавок должны приниматься с учетом свойств конкретных материалов, принятой технологии работ и необходимости обеспечения требуемых свойств бетонной смеси на месте бетонирования.

Примечание - В качестве добавок, регулирующих свойства фиброцементобетонных смесей, для обеспечения их подвижности и удобоукладываемости следует применять химические добавки пластифицирующие и водоредуцирующие, преимущественно суперпластификаторы и гиперпластификаторы, которые должны отвечать техническим условиям предприятия-изготовителя.

5.3.4.5 Выбор вида добавок и их дозировку следует производить как для обычного бетона по ГОСТ 30459. Химические добавки для фиброцементобетонных смесей должны соответствовать ГОСТ 24211.

5.3.5 Требования к фибре.

5.3.5.1 Фибра должна отвечать техническим условиям предприятия-изготовителя, и обеспечивать проектную марку и класс фиброцементобетона и фиброцементобетонной смеси.

Примечание - Проектирование и подбор фиброцементобетонной смеси производится в лаборатории цементобетонного завода-поставщика смеси.

5.3.6 Требования к арматурной стали.

5.3.6.1 При устройстве покрытий из особо плотного цементобетона должны применяться арматурные сетки.

5.3.6.2 Для изготовления каркасов и плоских сварных сеток следует применять стержни из горячекатаной арматурной стали периодического профиля класса А-II по ГОСТ 5781.

5.3.6.3 Для изготовления штыревых соединений следует применять стержневую горячекатаную гладкую арматурную сталь класса A-I по ГОСТ 5781.

5.4 Горячие асфальтобетонные смеси и горячий асфальтобетон

5.4.1 Горячие асфальтобетонные смеси и горячий асфальтобетон должны отвечать требованиям 5.4.1 - 5.4.13, ГОСТ 9128, СТО НОСТРОЙ 2.25.37-2011 (раздел 4).

5.4.2 Горячие асфальтобетонные смеси и горячий асфальтобетон, применяемые на мостовых сооружениях, для устройства покрытия проезжей части и тротуаров в зависимости от вида минеральных составляющих подразделяют по ГОСТ 9128 на:

- щебеночные;

- песчаные.

5.4.3 В зависимости от вязкости применяемого битума, для горячих асфальтобетонных смесей, приготовленных с использованием вязких дорожных битумов марок БНД по ГОСТ 22245 с условной вязкостью от 40 до 130 (0,1 мм) или композиционных вяжущих на их основе, температуры приготовления и укладки назначают не менее 120 °С.

5.4.4 Выбор вида и марки органических вяжущих следует проводить с учетом рекомендаций, приведенных в приложении Д, и дорожно-климатической зоны и категории автомобильной дороги.

5.4.5 Максимальный размер зерен щебня и вид асфальтобетона рекомендуется назначать в зависимости от толщины устраиваемого конструктивного слоя в соответствии с таблицей 5.8.

Примечание - Приметаемые на мостовых сооружениях горячие асфальтобетонные смеси в зависимости от наибольшего размера минеральных зерен подразделяются на виды:

- мелкозернистые с размером зерен до 20 мм;

- песчаные с размером зерен до 5 мм.

Таблица 5.8 - Зависимость толщины слоя и расхода смеси от вида горячего асфальтобетона

|

Показатели |

Вид горячего асфальтобетона по ГОСТ 9128 |

||

|

Мелкозернистые высокоплотные, плотные типов Б и В2) |

Песчаные плотные |

||

|

типа Г2) |

Тип Д3) |

||

|

Толщина слоя, см |

4,0 - 6,0 |

3,0 - 5,0 |

3,0 - 5,0 |

|

Расход смеси1) кг/м2 |

100 - 150 |

75 - 125 |

70 - 115 |

|

1)Расход смеси указан из расчета истинной плотности минеральной части для мелкозернистых и песчаного типа Г в пределах от 2,7 до 2,8 г/см3, для песчаного типа Д - от 2,5 до 2,6 г/см3, является ориентировочным и уточняется в процессе разработки проектной документации. 2)Для покрытий мостовых сооружений на автомобильных дорогах низших технических категорий и на тротуарах. 3)Для устройства покрытий на тротуарах. |

|||

5.4.6 Для устройства покрытия проезжей части, как правило, следует применять плотные асфальтовые бетоны с пористостью от 2,5 % до 5,0 % и высоко плотные - с остаточной пористостью от 1,0 % до 2,0 %.

5.4.7 Горячие плотные асфальтобетоны в зависимости от содержания в смеси щебня подразделяют на типы в соответствии с ГОСТ 9128:

- высокоплотные с содержанием щебня от 50 % до 70 %;

- тип Б - среднещебенистые с содержанием щебня от 40 % до 50 %;

- тип В - малощебенистые с содержанием щебня от 30 % до 40 %;

- тип Г - песчаные из дробленого песка;

- тип Д - песчаные из природного песка.

Примечание -Высокоплотные с содержанием щебня от 50 % до 70 % применяются при соответствующем технико-экономическом обосновании.

5.4.8 Горячие асфальтобетонные смеси и горячие асфальтобетоны в зависимости от показателей физико-механических свойств и качества применяемых компонентов подразделяются в соответствии с ГОСТ 9128 на марки, указанные в таблице 5.9.

Таблица 5.9 - Марки горячих асфальтобетонов

|

Вид и тип смеси |

Марка |

|

Высокоплотные |

I |

|

Б, Г |

I, II |

|

В |

II |

|

Д |

II |

|

Примечание - Песчаные асфальтобетоны типов Г и Д приметаются для устройства покрытий на тротуарах и элементов, не подверженных воздействию автотранспортных нагрузок |

|

5.4.9 Зерновые составы минеральной части горячих асфальтобетонных смесей, используемых на мостовых сооружениях в соответствии с ГОСТ 9128, должны отвечать требованиям, указанным в таблице Е.1 (приложение Е).

5.4.10 Водонасыщение и пористость минеральной части горячих асфальтобетонов в соответствии с ГОСТ 9128 должны соответствовать требованиям таблицы 5.10.

Таблица 5.10 - Водонасыщение и пористость минеральной части горячих асфальтобетонов согласно ГОСТ 9128

|

Вид и тип асфальтобетона |

Значение водонасыщения, %, для: |

Пористость минеральной части горячих асфальтобетонов, % |

|

|

образцов, отформованных из смеси |

вырубок и кернов готового покрытия |

||

|

Высокоплотный |

От 1,0 до 2,5 |

От 0,5 до 3,0 |

Не более 16 |

|

Б |

От 1,5 до 4,0 |

От 1,0 до 3,0 |

От 14 до 19 |

|

В |

От 1,5 до 4,0 |

От 1,0 до 3,0 |

Не более 22 |

|

Г |

От 1,5 до 4,0 |

От 1,0 до 3,0 |

Не более 22 |

|

Д |

От 1,0 до 4,0 |

От 0,5 до 3,0 |

Не более 22 |

5.4.11 Показатели физико-механических свойств горячих плотных асфальтобетонов из смесей различных марок, применяемых в конкретных дорожно-климатических зонах, должны соответствовать ГОСТ 9128 и требованиям, приведенным в таблице Е.2 (приложение Е).

5.4.12 Горячие асфальтобетоны, применяемые для покрытия дорожной одежды на мостовых сооружениях должны соответствовать требования ГОСТ 9128 и дополнительно предъявляемым требованиям, приведенным в таблице 5.11.

Таблица 5.11 - Дополнительные требования к плотному горячему асфальтобетонут для покрытий на мостовых сооружениях

|

Наименование показателей |

Технические требования |

Методы испытания |

|

Предел прочности на растяжение при изгибе, МПа, при 0 °С, в пределах |

2,5 - 3,4 |

|

|

Отношение пределов прочности при изгибе при 0 °С и 20 °С, не более |

8 |

|

|

Остаточная пористость, %, не более |

4 |

|

|

Трещиностойкость по пределу прочности на растяжение при расколе при 0 °С и скорости 50 мм/мин, МПа |

В соответствии с приложением Ж |

|

|

Примечание - Для высокоплотных асфальтобетонов с содержанием щебня от 50 % до 70 % остаточная пористость должна быть не более 2 %. |

||

Подбор оптимального состава горячей асфальтобетонной смеси должен производиться в лаборатории при соответствии показателей свойств асфальтобетона требованиям ГОСТ 9128.

5.4.13 Горячие асфальтобетонные смеси согласно ГОСТ 9128 должны быть однородными. Однородность горячих асфальтобетонов оценивают по ГОСТ 12801 коэффициентом вариации предела прочности при сжатии при температуре 50 °С. В зависимости от марки горячей асфальтобетонной смеси коэффициент вариации должен быть не более указанного в таблице 5.12.

Таблица 5.12 - Значения коэффициента вариации предела прочности при сжатии при температуре 50 °С

|

Наименование показателя |

Максимальный коэффициент вариации для горячих смесей марки по ГОСТ 9128 |

|

|

I |

II |

|

|

Предел прочности при сжатии при температуре 50 °С |

0,16 |

0,18 |

5.5 Щебеночно-мастичные асфальтобетонные смеси и щебеночномастичный асфальтобетон

5.5.1 Щебеночно-мастичные асфальтобетонные смеси и щебеночно-мастичный асфальтобетон (далее - ЩМА) должны отвечать требованиям 5.5.1 - 5.5.8, ГОСТ 31015, СТО НОСТРОЙ 2.25.38-2011 (подраздел 4.2).

5.5.2 Для устройства покрытий на мостовых сооружениях следует применять следующие виды щебеночно-мастичных асфальтобетонных смесей в зависимости от максимальной крупности щебня:

ЩМА-20 - с наибольшим размером зерен 20 мм;

ЩМА-15 - 15 мм;

ЩМА-10 - 10 мм.

5.5.3 Вид щебеночно-мастичного асфальтобетона рекомендуется назначать в зависимости от толщины устраиваемого конструктивного слоя по таблице 5.13.

Таблица 5.13 - Рекомендуемые толщины устраиваемых слоев из ЩМА

|

Показатели |

Вид асфальтобетона |

||

|

ЩМА-20 |

ЩМА-15 |

ЩМА-10 |

|

|

Толщина слоя, см |

4,0 - 6,0 |

3,0 - 5,0 |

2,0 - 4,0 |

|

Расход смеси, кг/м2 |

100 - 150 |

75 - 125 |

50 - 100 |

|

Примечание - Расход смеси указан ориентировочно для истинной плотности минеральной части в пределах от 2,7 до 2,8 г/см3 и должен уточняться по фактической плотности асфальтобетона в уплотненном состоянии. |

|||

5.5.4 Зерновые составы минеральной части ЩМА должны отвечать требованиям ГОСТ 31015 и таблицы И.1 (приложение И).

5.5.5 В качестве стабилизирующих добавок при изготовлении ЩМАС в соответствии с ГОСТ 31015-2002 (пункт 5.10.4) по результатам лабораторного подбора следует применять целлюлозные или полимерные волокна и специальные гранулы на их основе, отвечающие требованиям технических условий предприятия-изготовителя. Допускается применять другие стабилизирующие добавки по ГОСТ 31015, способные предотвращать отекание вяжущего в ЩМАС, которые не оказывают отрицательного действия на показатели качества ЩМА.

Количество добавки определяется по результатам лабораторного подбора из условия обеспечения устойчивости ЩМАС к отслаиванию битума. Показатель отекания вяжущего, определяемый по ГОСТ 31015, должен быть не более 0,3 % по массе.

5.5.6 По требованию заказчика к ЩМА могут предъявляться дополнительные требования по устойчивости к воздействию шипованных шин. Требования к показателю износостойкости приведены в приложении К.

5.5.7 Подбор оптимального состава ЩМАС должен проводиться в лаборатории и обеспечивать соответствие показателей свойств асфальтобетона требованиям настоящего стандарта и ГОСТ 31015. Зерновые составы ЩМА на основе минеральных материалов, которые отличаются показателями истинной плотности более чем на 0,2 г/см3, следует подбирать в процентах по объему.

Примечание - Необходимо обеспечить соответствие ГОСТ 31015 показателей следующих свойств: остаточная пористость, пористость минеральной части, водонасыщение, предел прочности при сжатии при температуре 20 °С и 50 °С, сдвигоустойчивость, трещиностойкость, водостойкость.

5.5.8 К щебеночно-мастичным асфальтобетонным покрытиям мостовых сооружений предъявляют, как правило, повышенные требования по показателям водонепроницаемости, усталостной стойкости, водоморозостойкости и теплостойкости, которые приведены в таблице И.2 (приложение И). Кроме того, применяемые ЩМАС должны хорошо уплотняться без применения вибрации.

Примечание - Соответствующие рекомендации по подбору составов ЩМАС приведены в приложении Л.

5.6 Литые асфальтобетонные смеси и литой асфальтобетон

5.6.1 Литые асфальтобетонные смеси должны отвечать требованиям 5.6.1 - 5.6.3, ГОСТ Р 54401, СТО НОСТРОЙ 2.25.39-2011 (подраздел 4.2).

Примечание - Для пешеходных мостов, тротуаров и для автодорожных мостов с ортотропными плитами могут применяться тонкослойные полимерные покрытия.

Литая асфальтобетонная смесь должна быть приготовлена по технологическому регламенту, утвержденному предприятием-изготовителем.

Литая асфальтобетонная смесь для устройства покрытий на мостах и искусственных сооружениях, в зависимости от назначения, имеет классификационные особенности, приведенные в СТО НОСТРОЙ 2.25.39-2011 (таблица 4.5).

5.6.2 Показатели физико-механических свойств образцов литой асфальтобетонной смеси и литого асфальтобетона должны соответствовать значениям для дорог группы А, указанным в СТО НОСТРОЙ 2.25.39-2011 (таблица 4.6).

5.6.3 Температура литой асфальтобетонной смеси при выпуске из смесителя должна быть в пределах показателей, приведенных в таблице 5.14.

Таблица 5.14 - Температура литой асфальтобетонной смеси при выпуске из смесителя

|

Вид вяжущего |

Температура смеси, °С, |

||

|

при температуре воздуха, °С |

|||

|

выше +10 |

от +10 до +5 |

ниже +5 |

|

|

Полимерно-битумное вяжущее |

190 - 215 |

190 - 215 |

200 - 215 |

|

Битумное вяжущее с пенетрацией 40/50 |

210 - 230 |

220 - 230 |

220 - 240 |

|

Битум марки БНД 40/60 |

200 - 220 |

210 - 230 |

220 - 230 |

5.7 Цементобетонные, фиброцементобетонные смеси

5.7.1 Смеси цементобетонные и фиброцементобетонные должны отвечать требованиям 5.7.1 - 5.7.7, ГОСТ 26633, ГОСТ 7473, СП 78.13330, СТО НОСТРОЙ 2.25.41-2011 (подраздел 6.2).

Примечание - Цементобетонные и фиброцементобетонные смеси применяют только для устройства покрытия на железобетонной плите.

5.7.2 Для строительства монолитных цементобетонных и фиброцементобетонных покрытий необходимо обеспечить соответствующие принятой технологии укладки свойства смеси на месте бетонирования с учетом времени транспортирования бетонной смеси и необходимых технологических перерывов.

5.7.3 Цементобетонные и фиброцементобетонные смеси для покрытий мостового сооружения, устраиваемых в скользящей опалубке, должны соответствовать марке по удобоукладываемости П1 (осадка стандартного конуса ОК от 1 до 4 см) согласно ГОСТ 7473 и требуемому объему вовлеченного воздуха от 5 % до 7 % по ГОСТ 26633.

Показатели удобоукладываемости бетонной смеси и объем вовлеченного воздуха определяют по ГОСТ 10181.

5.7.4 Цементобетонные и фиброцементобетонные смеси для покрытий мостового сооружения должны соответствовать требованиям ГОСТ 7473 по показателям расслаиваемости.

5.7.5 Цементобетонные и фиброцементобетонные смеси для покрытий мостового сооружения должны обеспечивать получение требуемых геометрических параметров свежеуложенного покрытия, устраиваемого в скользящей опалубке, характеризоваться стойкостью против оплыва кромок свежеуложенного покрытия после его выхода из скользящей опалубки.

Цементобетонные и фиброцементобетонные смеси должны обеспечивать возможность механизированной отделки поверхности свежеуложенного покрытия и создание на ней искусственной шероховатости в соответствии с действующими нормами по ровности поверхности, глубине бороздок шероховатости в соответствии с СП 78.13330.2012 (пункт 14.3.6).

5.7.6 Величина плотности цементобетонных и фиброцементобетонных смесей, изготовленных на цементобетонном заводе, должна соответствовать данным подбора состава, с учетом фактического объема вовлеченного воздуха в смеси.

5.7.7 Применение цементобетонных и фиброцементобетонных смесей при температурах воздуха более плюс 30 °С для устройства покрытий не допускается.

6 Технология устройства дорожной одежды на железобетонной плите

Технологическая последовательность устройства дорожной одежды на железобетонной плите проезжей части включает следующие операции:

а) подготовительные работы:

1) устройство выравнивающего слоя по 6.2;

2) устройство гидроизоляции и защитного слоя согласно 6.3 и разделу 8;

б) устройство покрытия из асфальтобетона или цементобетона согласно разделам 9 или 10:

1) устройство покрытия из горячего асфальтобетона по 9.3;

2) устройство покрытия из щебне-мастичного асфальтобетона по 9.4;

3) устройство покрытия из литого асфальтобетона по 9.5;

4) устройство покрытия из цементобетона или фиброцементобетона по разделу 10.

6.1 Подготовительные работы

6.1.1 Технологический процесс подготовительных работ при устройстве конструкции дорожной одежды на железобетонной плите проезжей части включает:

- устройство выравнивающего слоя по 6.2 с учетом ВСН 85-68 [4];

- устройство дополнительных слоев покрытия в соответствии с ППР.

Примечание - К устройству дополнительных слоев покрытия относятся: устройство гидроизоляции на столбиках ограждений, бортиках перил и мачтах освещения, устройство гидроизоляции на проезжей части и тротуарах, при необходимости, устройство защитного слоя и прочее.

6.2 Устройство выравнивающего слоя

6.2.1 Выравнивающий слой, при необходимости, устраивают на плите проезжей части сборных пролетных строений для придания поверхности под гидроизоляцию необходимой ровности, проектных отметок и уклонов покрытия проезжей части.

6.2.2 Выравнивающий слой следует устраивать, как правило, из бетона минимальной толщиной 30 мм. По ширине мостового сооружения выравнивающий слой может иметь переменную толщину для создания на проезжей части необходимых поперечных уклонов.

6.2.3 Поверхность выравнивающего слоя не должна иметь раковин, наплывов бетона, трещин, неровностей с остроганными кромками, масляных пятен, пыли в соответствии с требованиями СП 46.13330. Масляные пятна необходимо удалять выжиганием, наплывы бетона - срубать. Этим требованиям должна отвечать и плита проезжей части, если выравнивающий слой не устраивается.

6.2.4 К началу выполнения гидроизоляционных работ прочность на сжатие бетона гидроизолируемой поверхности выравнивающего слоя или плиты проезжей части при его отсутствии должна быть не менее 0,75 от марочной прочности согласно ГОСТ 26633, определенной проектом мостового сооружения.

6.2.5 Перед устройством гидроизоляции поверхность выравнивающего слоя или плиты проезжей части при отсутствии выравнивающего слоя должна быть сухой. Влажность бетона в поверхностном слое на глубине 20 мм должна быть не более 4 %.

6.2.6 Поверхность выравнивающего слоя должна быть ровной и соответствовать классу шероховатости 2-Ш, при котором допускается суммарная площадь отдельных раковин и углублений не более 3 мм до 0,2 % на 1 м2 при расстоянии между выступами и впадинами от 1,2 до 2,5 мм согласно СП 72.13330. В процессе бетонирования плиты проезжей части или выравнивающего слоя не допускается железнение и шлифование бетона затирочными машинами, а также нанесение различных распыляемых составов для ухода за бетоном.

6.2.7 Технология работ по устройству выравнивающего слоя из цементобетонной смеси соответствует технологии, приведенной в разделе 10.

6.2.8 При условии удовлетворения поверхности плиты проезжей части требованиям ППР и проектных уклонов специальный выравнивающий слой под гидроизоляцию допускается не устраивать.

6.3 Устройство защитного слоя

6.3.1 При устройстве гидроизоляции из материалов, не позволяющих производить укладку асфальтобетонной смеси поверх гидроизоляции, в соответствии с проектом мостового сооружения устраивают армированный бетонный защитный слой.

6.3.2 Защитный слой должен иметь проектную толщину, как правило, не менее 40 мм.

6.3.3 Для армирования защитного слоя применяют арматурные сетки, отвечающие требованиям 5.1.4, которые следует укладывать, обеспечивая под ними зазор не менее 10 мм, с использованием пластмассовых или бетонных закладных элементов. Укладка арматурных сеток непосредственно на гидроизоляцию не допускается.

6.3.4 В бетонную смесь для защитного слоя необходимо вводить пластифицирующие и воздухововлекающие добавки в соответствии с 5.3.4 и СП 46.13330. Введение химических добавок-ускорителей твердения не допускается.

6.3.5 В случае, если конструктивный слой из цементобетона в соответствии с проектом мостового сооружения выполняет функции и защитного слоя, технология работ соответствует технологии, приведенной в разделе 10.

6.3.6 Уход за бетоном защитного слоя следует осуществлять согласно приложению М.

7 Технология устройства дорожной одежды на ортотропной плите

Технологический процесс устройства конструкции дорожной одежды на ортотропной плите включает:

- подготовительные работы по 7.1;

- устройство антикоррозионного слоя и защитно-сцепляющего слоя или только защитно-сцепляющего слоя согласно 7.2 и разделу 8;

- устройство гидроизоляции на проезжей части и тротуарах по разделу 8;

- устройство буферного слоя по 6.2, 6.3 и разделу 8;

- устройство асфальтобетонного покрытия согласно разделу 9.

7.1 Подготовительные работы

7.1.1 Металлическая поверхность ортотропной плиты под устройство антикоррозионного или защитно-сцепляющего слоев должна быть подготовлена.

7.1.2 Подготовка поверхности металла должна обеспечить необходимую адгезию к ней антикоррозионного или защитно-сцепляющего слоев.

Примечание - Функциональное назначение защитно-сцепляющего слоя заключается в обеспечении совместной работы уложенного на него покрытия с листом ортотропного настила проезжей части мостового сооружения.

7.1.3 Струйно-абразивную подготовку поверхности металла ортотропной плиты (после очистки поверхности металла от мусора и грязи и устранения жировых загрязнений) следует осуществлять, например, с использованием пескоструйных или дробеструйных аппаратов или любым другим доступным способом, с целью устранения окалины и ржавчины, а также придания поверхности металла необходимой шероховатости.

7.1.4 Для пескоструйной очистки следует применять просушенный и промытый от глинистых примесей кварцевый песок крупностью зерен от 0,7 до 2,0 мм и влажностью не более 5 %. Отбор указанной фракции производят путем просеивания через сита: верхнее с ячейками размерами 2,5 мм, нижнее - 0,63 мм. Отработанный песок после просеивания может быть использован повторно.

Примечание - Допускается использование абразивного материала, например купершлака фракции от 0,2 до 2,5 мм по ТУ 3989-001-14850363-2006 [5].

Хранить сухой песок или купершлак следует в емкостях с крышкой и под навесом. Для загрузки пескоструйных аппаратов целесообразно изготовить бункеры с люком, закрывающимся затвором.

7.1.5 Работы по струйно-абразивной очистке следует производить в сухую погоду. На металле не должно быть капельной влаги, вызванной атмосферными осадками либо конденсацией влаги из воздуха.

Примечания

1 Запрещается работать в ночное время. В утренние часы работа может начинаться после естественного высыхания росы на поверхности металла.

2 Температура окружающего воздуха при выполнении работ должна быть такой, чтобы точка росы была минимум на 3 °С ниже температуры поверхности металла.

3 Определение точки росы производят психрометром.

7.1.6 Поверхность металла после струйно-абразивной очистки должна быть равномерно матового серого цвета (но не серебристого) и должна отвечать требованиям ГОСТ 9.402 (иметь вторую степень очистки от окислов).

Примечание - Вторая степень очистки от окислов означает, что окалина и ржавчина удалены настолько, что остатки их сохраняются лишь в виде легкого оттенка, заметного вследствие окрашивания пор.

Параметры шероховатости поверхности под антикоррозионный слой при устройстве непосредственно на металле защитно-сцепляющего слоя из рулонных либо других гидроизоляционных материалов должны соответствовать ГОСТ 2789-73 (пункты 8.1 - 8.4).

7.1.7 При выпадении росы или дождя на очищенную металлическую поверхность ортотропной плиты струйно-абразивная очистка должна быть проведена повторно.

7.2 Устройство антикоррозионного и защитно-сцепляющего слоев

7.2.1 Антикоррозионный слой следует выполнять способом окрашивания вручную либо путем воздушного или безвоздушного напыления.

7.2.2 Защитно-сцепляющий слой, при отсутствии в проектной конструкции дорожной одежды специального антикоррозионного слоя, следует выполнять сразу после струйно-абразивной очистки поверхности металла.

Примечания

1 Во избежание преждевременной коррозии очищенной поверхности вследствие внезапного дождя защиту поверхности производят сразу после очистки металла с помощью грунтовки (праймера).

2 При влажности воздуха до 70 % укрытие очищенной поверхности может быть произведено не позднее чем через 7 часов. При влажности более 70 % - не позднее чем через 3 часа.

3 Выпадение на загрунтованную поверхность росы или дождя не требует очистки поверхности заново. Это позволяет создавать большой задел подготовленной поверхности металлической ортотропной плиты под укладку защитно-сцепляющего слоя.

7.2.3 В качестве грунтовки следует применять готовый битумно-полимерный праймер в соответствии с техническими условиями предприятия-изготовителя.

На очищенную поверхность металла грунтовку наносят методом безвоздушного напыления или вручную - кистью, валиком. Грунтовка должна покрывать поверхность сплошным слоем без пропусков. Расход грунтовки должен составлять от 0,1 до 0,2 кг/м2.

Применение для приготовления грунтовки дизельного топлива не допускается.

7.2.4 Перед нанесением грунтовки поверхность ортотропной плиты должна быть обеспылена. Для этих целей рекомендуется применять промышленный пылесос.

7.2.5 Время начала наклейки на покрытую грунтовкой поверхность металла или на металл гидроизоляционного материала определяется пробным путем. Наклейка рулонного гидроизоляционного материала, используемого для защитно-сцепляющего слоя, на покрытую грунтовкой поверхность металла выполняться на высохшую поверхность битумно-полимерного праймера.

Примечания

1 Обязательного применения грунтовки под защитно-сцепляющий слой не требуется.

2 Грунтовку следует рассматривать только как средство защиты очищенной поверхности от появления окалины и ржавчины в случае неустойчивой погоды и для подготовки большого фронта работ перед нанесением материала защитно-сцепляющего слоя.

8 Устройство гидроизоляции и защитно-сцепляющего слоя

8.1 Порядок выполнения гидроизоляционных работ и устройства защитно-сцепляющего слоя в местах примыканий к элементам мостового полотна

8.1.1 Работы по устройству гидроизоляции или защитно-сцепляющего слоя на мостовых сооружениях должны начинаться с выполнения узлов примыкания дорожной одежды к элементам мостового полотна и только после их завершения следует переходить к выполнению работ на основных поверхностях проезжей части.

8.1.2 В местах установки тротуарных блоков и железобетонных парапетных ограждений на железобетонной плите проезжей части гидроизоляцию или защитно-цепляющий слой выполняют в зависимости от их конструкции.

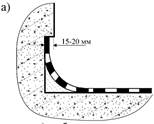

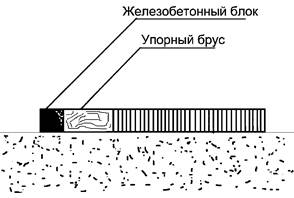

В местах примыкания гидроизоляции или защитно-сцепляющего слоя к цоколю перильного и парапетного ограждений гидроизоляцию или защитно-сцепляющий слой следует заводить под устроенный в цоколе козырек, глубина которого должна быть от 15 до 20 мм, чтобы надежно закрыть гидроизоляцию или защитно-сцепляющий слой слоями дорожной одежды (см. рисунок 8.1).

а) в общем случае

б) при применении рулонных гидроизоляционных материалов

Рисунок 8.1 - Примыкание гидроизоляции или защитно-сцепляющего слоя к вертикальной поверхности

В общем случае в местах примыкания гидроизоляции или защитно-сцепляющего слоя к вертикальным поверхностям устраивают выкружки (см. изображение а), рисунок 8.1). При применении рулонных гидроизоляционных материалов, предназначенных для мостовых сооружений, могут быть применены обе схемы (изображения а) и б), рисунок 8.1).

8.1.3 При наличии на проезжей части элементов, к которым крепят стойки барьерного ограждения (столиков), вокруг каждого столика должна быть выполнена гидроизоляция или защитно-сцепляющий слой с заведением их на вертикальную поверхность столика до уровня верхней его плоскости (см. рисунок 8.2).

Примечание - Гидроизоляция вертикальных поверхностей столиков может быть выполнена как из рулонного, так и из мастичного гидроизоляционного материала.

1 - изолируемая поверхность; 2 - стойка ограждения; 3 - мастика;

4 - гидроизоляция столика; 5 - гидроизоляция проезжей части;

6 - закладная деталь в плите проезжей части; 7 - столик ограждения

Рисунок 8.2 - Устройство гидроизоляции или защитно-сцепляющего слоя в месте расположения стойки барьерного ограждения

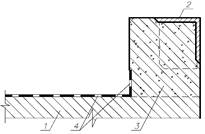

8.1.4 В местах примыкания к конструкциям деформационных швов гидроизоляцию или защитно-сцепляющий слой выполняют в зависимости от конструкции перекрытия шва. Конструкция перекрытия шва должна исключать протечки воды через плиту проезжей части.

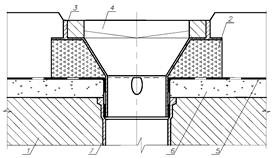

В конструкции деформационных швов с компенсаторами лоткового типа гидроизоляция или защитно-сцепляющий слой должны быть заведены в компенсатор и приклеены к нему (см. рисунок 8.3).

Примечание - Рекомендуется компенсатор лоткового типа выполнять из двух слоев рулонного гидроизоляционного материала.

1 - компенсатор из рулонного материала; 2 -плита проезжей части; 3 - гидроизоляция

Рисунок 8.3 - Устройство гидроизоляции или защитно-сцепляющего слоя в конструкции деформационного шва с компенсаторами лоткового типа

8.1.5 При конструкциях деформационных швов со стальным окаймлением гидроизоляция или защитно-сцепляющий слой должны быть заведены под козырек, образуемый окаймлением или бетонным приливом (см. рисунок 8.4).

1 - изолируемая поверхность; 2 - окаймление деформационного шва;

3 - бетонный прилив; 4 - гидроизоляция

Рисунок 8.4 - Устройство гидроизоляции или защитно-сцепляющего слоя в примыканиях к конструкциям деформационных швов с уголковым окаймлением

8.1.6 При устройстве деформационных швов, анкеруемых в пролетных строениях, примыкание гидроизоляции или защитно-сцепляющего слоя к ним следует выполнять в соответствии с технологическим регламентом их устройства.

8.1.7 При сопряжении гидроизоляции или защитно-сцепляющего слоя с конструкциями деформационных швов с резиновым компенсатором, гидроизоляция или защитно-сцепляющий слой должны заходить на полку окаймления и должны быть приклеены к ней и к вертикальной поверхности окаймления (см. рисунок 8.5).

1 - изолируемая поверхность;

2 - окаймление конструкции деформационного шва; 3 - гидроизоляция

Рисунок 8.5 - Примыкание гидроизоляции или защитно-сцепляющего слоя к окаймлению конструкции деформационного шва с резиновыми компенсаторами

8.1.8 В соответствии с 8.1.2 - 8.1.7 выполняют примыкание к элементам мостового полотна гидроизоляции или защитно-сцепляющего слоя на стальной ортотродной плите.

8.1.9 Гидроизоляция или защитно-сцепляющий слой должны быть надежно сопряжены с водоотводными трубками (см. рисунок 8.6).

1 - плита проезжей части; 2 - дренаж; 3 - воронка; 4 - решетка;

5 - гидроизоляция; 6 - выравнивающий слой; 7 - трубка

Рисунок 8.6 - Сопряжение гидроизоляции или защитно-сцепляющего слоя с водоотводной трубкой

Вокруг водоотводной трубки укладывают секторные косынки гидроизоляционного материала или защитно-сцепляющего слоя и заводят их концы в раструб водоотводной трубки с нахлесткой кромок не менее 50 мм.

8.1.10 После выполнения гидроизоляции в водоотводной трубке следует выполнить основную гидроизоляцию, в которой делают крестообразный разрез и лепестки приклеивают внутри водоотводной трубки.

Затем в водоотводную трубку устанавливают прижимной стакан или водо-приемную воронку и решетку. Пространство вокруг водоотводной трубки заполняют дренирующим материалом.

8.1.11 В соответствии с проектом следует выполнять устройство дренажной системы, состоящей из дренажных трубок и дренажных каналов, необходимых для отвода воды, попавшей на гидроизоляцию.

8.2 Устройство гидроизоляции и защитно-сцепляющего слоя из рулонных наплавляемых материалов

8.2.1 Гидроизоляцию или защитно-сцепляющий слой из рулонных наплавляемых материалов на мостовых сооружениях рекомендуется выполнять из материалов, разработанных специально для применения в мостостроении, отвечающих техническим требованиям производителя.

8.2.2 Рулонные наплавляемые материалы укладывают в один слой по подготовленной в соответствии с 6.1 или 7.1 поверхности выравнивающего слоя на поверхности металлической ортотропной или железобетонной плиты.

8.2.3 Перед выполнением работ по наплавлению рулонного материала проверяют необходимость грунтования поверхности. На поверхности бетона или металла выделяют два участка площадью 1 м2. На одном из участков грунтуют поверхность, применяя для этих целей грунтовку, соответствующую классификационному типу используемого гидроизоляционного материала. На втором участке поверхность не грунтуют. На обоих участках производят наклейку гидроизоляционного материала, после чего производят проверку адгезии материала гидроизоляции к основанию в соответствии с 11.2.2.9.

К производству работ следует принимать технологический процесс (с грунтованием или без), показавший лучшую адгезию.

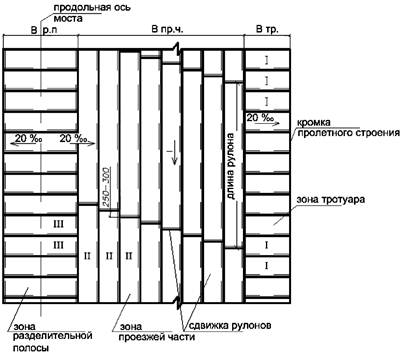

8.2.4 В пределах ширины проезжей части рулоны наплавляемого материала раскатывают вдоль проезжей части, начиная от боковых ограждений и с нижних по уклону сечений моста. В пределах ширины тротуаров и разделительной полосы целесообразно производить раскатку рулонов поперек моста (см. рисунки 8.7 и 8.8).

На тротуарах и в пределах разделительной полосы нахлестку полотнищ рулонных наплавляемых материалов в поперечном направлении производят с учетом продольного уклона - верхний рулон должен быть наклеен на нижний с верховой по уклону стороны.

I, II - порядок укладки рулонного направляемого материала;

1 - изолируемая поверхность; 2 -рулонный наплавляемый материал;

i, i1 - поперечные уклоны

Рисунок 8.7 - Порядок укладки рулонного наплавляемого материала продольная ось

Вр.п - ширина разделительной полосы; Впр.ч. - ширина проезжей части

Втр. - ширина тротуара

Рисунок 8.8 - Схема наклейки рулонных гидроизоляционных материалов

8.2.5 Перед наплавлением рулонного материала рекомендуется развернуть на подготовленное основание от 5 до 6 рулонов, расположить их по отношению друг к другу так, чтобы обеспечить нахлест по продольным кромкам. Затем приклеить концы всех рулонов с одной стороны и скатать материал снова в рулоны. Рулон материала для удобства работы с ним и обеспечения необходимого качества гидроизоляции должен быть круглым. Плоский рулон материала следует перемотать.

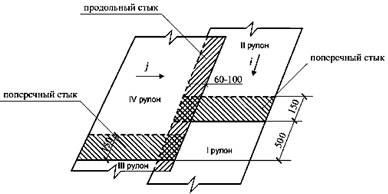

8.2.6 Полотна рулонных наплавляемых материалов наклеивают с нахлесткой в стыках от 60 до 100 мм по продольным сторонам и не менее 150 мм в поперечных стыках. Поперечные стыки в смежных продольных полотнищах должны быть сдвинуты на величину до 500 мм (см. рисунок 8.9).

Рисунок 8.9 - Соединение полотен рулонного наплавляемого материала

8.2.7 Устройство гидроизоляции и защитно-сцепляющего слоя из рулонных наплавляемых материалов производят путем оплавления нижней поверхности рулона пламенем воздушно-газовой горелки и одновременного нагрева поверхности основания. Рулон медленно разворачивают и оплавленную часть прижимают к основанию. Небольшой валик мастики в месте соприкосновения рулона с основанием свидетельствует о правильном температурном режиме наплавки. Наличие большого количества вытекающей массы вяжущего, а также появление дыма указывают на перегрев материала, что может привести к нарушению его прочности и снижению долговечности. Наличие пламени на материале не допускается. Полиэтиленовая пленка на нижней поверхности гидроизоляционного материала должна быть полностью расплавлена вместе с битумной массой нижнего мастичного слоя материала.

Критерием правильного процесса оплавления нижнего слоя является полное исчезновение рисунка на пленке. Не допускается разжижение мастичного слоя на верхней поверхности материала.

8.2.8 При наплавлении гидроизоляционного материала неизбежно воздействие пламени на верхнюю поверхность материала в местах нахлестных соединений и вблизи них, вследствие чего в отдельных местах наклеенного материала появляются глянцевые пятна без следов песчаной посыпки. Это не является дефектом наклейки и признаком пережога материала. При воздействии пламени на полимерно-битумное вяжущее происходит его разжижение и песок тонет в нем. Песчаная посыпка на поверхности используется как средство предотвращения слипания материала в рулоне при хранении и транспортировании.

Признаком пережога материала является превращение полимерно-битумного материала в чисто битумный, что определяется приложением пальца к холодному материалу. В случае пережженного материала палец оказывается запачканным битумом.

8.2.9 В процессе проведения работ по устройству гидроизоляции и защитно-сцепляющего слоя наклеенные полотнища рулонного наплавляемого материала не должны иметь складок, морщин, волнистости. Допускаемая высота складки, расположенной вдоль уклона, не должна превышать 10 мм.

Для наклейки рулонного наплавляемого материала по всей поверхности и недопущения указанных дефектов полотнища следует прикатывать мягкими щетками и валиками, либо приглаживать шпателем движениями от оси рулона по диагонали к его краям. Особенно тщательно следует приглаживать кромки материала.

8.2.10 Для наклейки рулонных наплавляемых материалов следует применять газ пропан с расходом от 0,3 до 0,6 л/м2 (в зависимости от температуры воздуха). Наклейку производят однофакельными или другими горелками. Также допускается автоматическая укладка с помощью специализированных движущихся установок. Поскольку рулонные наплавляемые материалы являются тугоплавкими, наклейку рулона следует производить одновременно двумя горелками по ширине рулона.

В пределах проезжей части целесообразно производить наплавление рулонных материалов специализированными движущимися установками. Режим движения и подачи газа должны обеспечить требуемую адгезию материала к основанию в соответствии с 11.2.2.9.

8.2.11 При наплавлении рулонных материалов не допускается попадание на них масла, бензина, дизельного топлива и других растворителей. В случае пролива указанных материалов поврежденный участок вырезают и ставят заплату.

8.2.12 В случае необходимости производства работ по наплавлению рулонного материала при низких температурах воздуха предпочтительно производить работы в тепляках.

Поверхность плиты проезжей части в зимний период должна быть очищена от снега и льда и прогрета горелками.

В зимний период при раскатке рулонов материала их необходимо слегка подогревать пламенем горелки с наружной стороны.

Примечание - Отечественные гидроизоляционные материалы, разработанные для мостостроения, позволяют работать без тепляков при температурах воздуха, не ниже значений температур, характеризующих гибкость материала.

8.2.13 По наплавленным рулонным материалам не допускается движение транспортных средств.

Примечания

1 Допускается движение технологического транспорта и укладочных механизмов, например, автотранспорта, доставляющего цементобетонную смесь для защитного слоя или асфальтобетонную смесь, а также асфальтоукладчиков на гусеничном ходу.

2 На выполненных гидроизоляционном и защитно-сцепляющем слоях не допускается резкое торможение и разворот автомобилей.

3 Протекторы на всем оборудовании, перемещающемся по гидроизоляционным материалам, должны регулярно проверяться и застрявшие в них каменные материалы удаляться.

8.2.14 Устройство гидроизоляции из мастичных материалов по ГОСТ 30693 следует производить путем их распределения по изолируемой поверхности ручным или механизированным способом (например, валиками или под давлением при помощи форсунок).

8.3 Устройство гидроизоляции из особо плотного бетона и литой асфальтобетонной смеси

8.3.1 Устройство гидроизоляции из особо плотного бетона производится согласно разделу 10.

8.3.2 Слой из литой асфальтобетонной смеси в проектных решениях может совмещать функции несущего и гидроизоляционного слоев и его следует устраивать согласно 9.5

9 Технология устройства асфальтобетонных покрытий

Подготовку нижележащих конструктивных слоев перед устройством покрытий на мостах и искусственных сооружениях следует выполнять согласно 9.1.

Общие требования при устройстве покрытий на мостах и искусственных сооружениях из асфальтобетона приведены в 9.2.

Технология устройства покрытий на мостах и искусственных сооружениях из горячих асфальтобетонных смесей приведена в 9.3.

Технология устройства покрытий на мостах и искусственных сооружениях из щебеночно-мастичных смесей приведена в 9.4.

Технология устройства покрытий на мостах и искусственных сооружениях из литых асфальтобетонных смесей приведена в 9.5.

9.1 Подготовка нижележащих конструктивных слоев перед устройством покрытий на мостах и искусственных сооружениях

9.1.1 Перед устройством покрытия на проезжей части мостового сооружения необходимо выполнить работы по устройству нижележащих конструктивных слоев.

9.1.2 Конструктивные слои, на которые будет укладываться асфальтобетонная смесь, должны быть подготовлены (см. 9.1.4) и приняты по акту освидетельствования скрытых работ (см. приложение Н).

9.1.3 В соответствии с ППР проводят геодезическую съемку на мостовом сооружении с целью обеспечения требований проекта и регламентируемых допусков СП 78.13330 к высотным отметкам, ровности и поперечным уклонам.

9.1.4 Поверхность нижележащего конструктивного слоя необходимо очистить от загрязнений и, при необходимости, обработать вяжущим материалом. Вид и расход подгрунтовки назначают в соответствии с СТО НОСТРОЙ 2.25.36-2011 (пункты 5.4.3 - 5.4.5).

Примечание - При наличии гидроизоляции из материалов на основе органических вяжущих обработка не требуется.

9.1.5 Перед укладкой смеси деформационные швы должны быть закрыты металлическими листами толщиной около 2 мм по всей длине шва с нахлестом от 10 до 15 см или заполнены песком. Металлические листы не должны смещаться поперек и вдоль шва в процессе укладки и уплотнения покрытия.