|

ДИРЕКЦИЯ

СОВЕТА ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ |

|

|

СОГЛАСОВАНО |

УТВЕРЖДЕНО |

ИНСТРУКЦИЯ

ПО СВАРКЕ И НАПЛАВКЕ ПРИ РЕМОНТЕ

ГРУЗОВЫХ ВАГОНОВ

![]()

МОСКВА • ТРАНСИНФО • 2009

1. РАЗРАБОТАНО Государственным предприятием «Проектно-конструкторское и технологическое бюро подвижного состава Укрзализныци» с участием ИЭС им. Е.О. Патона и с привлечением специалистов ФГУП ВНИИЖТ

2. ВНЕСЕНО Главным управлением вагонного хозяйства Государственной администрации железнодорожного транспорта Украины

3. ПРИНЯТО Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций

4. ВЗАМЕН «Инструкции по сварке и наплавке при ремонте грузовых вагонов» ЦВ 201-98. «Инструкции по сварке и наплавке при ремонте грузовых вагонов и контейнеров» ЦВ-0019

ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

«РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

(ОАО «РЖД»)

РАСПОРЯЖЕНИЕ

|

«09» июля 2009 г. |

Москва |

№ 1456р |

О

введении в действие новой Инструкции по сварке и

наплавке при ремонте грузовых вагонов

В целях совершенствования технологических процессов при ремонте грузовых вагонов и обеспечения качества выпускаемой продукции в ремонтных подразделениях вагонного хозяйства железных дорог и на вагоноремонтных заводах России:

1. Ввести в действие с 1 августа 2009 г. «Инструкцию по сварке и наплавке при ремонте грузовых вагонов», утвержденную Советом по железнодорожному транспорту государств-участников Содружества от 30.05.2008 (Обращение Дирекции Совета по железнодорожному транспорту государств-участников Содружества от 08.04.2009 № ДЖ-543).

2. Признать с 1 августа 2009 г. утратившей силу «Инструкцию по сварке и наплавке при ремонте грузовых вагонов» от 10.03.1998 № ЦВ-201-98.

3. Начальникам служб вагонного хозяйства железных дорог России, региональных подразделений Центральной дирекции по ремонту грузовых вагонов, директорам вагоноремонтных заводов внести до 1 августа 2009 г. изменений и дополнения в технологические процессы технического обслуживания и ремонта грузовых вагонов в соответствии с введением в действие нового нормативного документа на железнодорожном транспорте - «Инструкции по сварке и наплавке при ремонте грузовых вагонов» от 30.05.2008.

|

Вице-президент |

А.В. Воротилкин |

СОДЕРЖАНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящая «Инструкция по сварке и наплавке при ремонте грузовых вагонов» (далее - Инструкция) является ведомственным нормативным документом, который разработан как дополнение к действующим Правилам плановых видов ремонта вагонов и определяет требования по устранению сваркой и наплавкой дефектов деталей и узлов грузовых вагонов.

1.2. Действие инструкции распространяется на все предприятия вагонного хозяйства магистральных железных дорог, ремонтные заводы, а также на предприятия, имеющие лицензию на ремонт грузовых вагонов, предназначенных для эксплуатации в межгосударственном сообщении на железных дорогах государств-участников Содружества.

1.3. В Инструкции приведены общие правила и требования к ремонту сваркой и родственными процессами деталей и сборочных единиц грузовых вагонов. Более конкретные требования, касающиеся ремонта отдельных деталей и узлов, изложены в нормативной документации. На основании приведенных требований ремонтными предприятиями должна бать разработана технологическая документация применительно к конкретным условиям производства. При разработке технологических процессов следует руководствоваться требованиями действующей нормативной документации (ЕСТД), и материалами настоящей Инструкции.

1.4. Изменения в настоящую Инструкцию вносятся разработчиком после их утверждения Комиссией Совета.

2. НОРМАТИВНЫЕ ССЫЛКИ

В этой Инструкции имеются ссылки на такие нормативные документы:

|

ССБТ. Шум. Общие требования безопасности |

||||

|

ССБТ. Пожарная безопасность. Общие требования |

||||

|

ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны |

||||

|

ССБТ. Вредные вещества. Классификация и общие требования безопасности |

||||

|

ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты |

||||

|

ССБТ. Электробезопасность. Защитное заземление, зануление |

||||

|

ССБТ. Оборудование производственное. Общие требования безопасности |

||||

|

ССБТ. Изделия электротехнические. Общие требования безопасности |

||||

|

Процессы производственные. Общие требования безопасности |

||||

|

ССБТ. Работы электросварочные. Требования безопасности |

||||

|

ССБТ. Процессы обработки абразивным и эльборовым инструментом. Требования безопасности |

||||

|

ССБТ. Очки защитные. Общие технические условия |

||||

|

ССБТ. Системы вентиляционные. Общие требования |

||||

|

ССБТ. Респираторы ШБ-1 «Лепесток». Технические условия |

||||

|

ССБТ. Средства индивидуальной защиты органов дыхания. Классификация и маркировка |

||||

|

ССБТ. Средства коллективной защиты от инфракрасных излучений. Общие технические требования |

|

|||

|

Сталь углеродистая обыкновенного качества. Марки |

|

|||

|

Отливки стальные. Общие технические условия |

|

|||

|

Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия |

|

|||

|

Чугун с пластинчатым графитом для отливок. Марки |

|

|||

|

Резервуары воздушные для автотормозов вагонов железных дорог. Технические условия |

|

|||

|

Сплавы алюминиевые литейные. Технические условия |

|

|||

|

Соединения сварные. Методы контроля качества |

|

|||

|

Прокат из легированной конструкционной стали. Технические условия |

|

|||

|

Заготовки осевые для подвижного состава железных дорог колеи 1520 мм. Технические условия |

|

|||

|

Алюминий и сплавы алюминиевые деформируемые. Марки |

|

|||

|

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|||

|

Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия |

|

|||

|

Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки |

|

|||

|

Зубила слесарные. Технические условия |

|

|||

|

Сталь толстолистовая коррозионностойкая, жаростойкая и жаропрочная. Технические условия |

|

|||

|

Контроль неразрушающий. Соединения сварные. Радиографический метод |

|

|||

|

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|||

|

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

|||

|

Проволока стальная наплавочная. Технические условия |

|

|||

|

Вагоны-цистерны магистральных железных дорог колеи 1520 мм. Общие технические условия |

|

|||

|

Колеса цельнокатаные. Технические условия |

|

|||

|

Алюминий первичный. Марки |

|

|||

|

Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры |

|

|||

|

Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры |

|

|||

|

Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|||

|

Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры |

|

|||

|

Контроль неразрушающий. Соединения сварные. Методы ультразвуковые |

|

|||

|

Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

|||

|

Контактная сварка. Соединения сварные. Конструктивные элементы и размеры |

|

|||

|

Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры |

|

|||

|

Контроль неразрушающий. Капиллярные методы. Общие требования |

|

|||

|

Прокат из стали повышенной прочности. Общие технические условия |

|

|||

|

Контроль неразрушающий. Феррозондовый метод |

|

|||

|

Контроль неразрушающий. Магнитопорошковый метод |

|

|||

|

Оборудование сварочное механическое. Общие технические условия |

|

|||

|

Машины, механизмы, паровые котлы, сосуды и аппараты судовые. Нормы и правила гидравлических и воздушных испытаний |

|

|||

|

Порошки из сплавов для наплавки. Технические условия |

|

|||

|

Аппараты поглощающие пружинно-фрикционные для подвижного состава железных дорог колеи 1520 мм. Технические условия |

|

|||

|

Детали литые автосцепного устройства подвижного состава железных дорог колеи 1520 мм. Общие технические условия |

|

|||

|

Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод |

|

|||

|

Проволока порошковая наплавочная. Технические условия |

|

|||

|

Контроль неразрушающий. Люминесцентный метод течеискания |

|

|||

|

ГОСТ 30242-97 (ДСТУ 3491-96) |

Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения |

|

||

|

Подготовка цистерн к наливу и ремонту. Требования безопасности |

|

|||

|

ПР 043-01124328-2002 |

Правила подготовки и аттестации сварщиков на федеральном железнодорожном транспорте |

|

||

|

Правила аттестации сварщиков и специалистов сварочного производства |

|

|||

|

ДСТУ 2944-94 |

Правила аттестации сварщиков на железнодорожном транспорте. Сварка и наплавка. Часть 1 |

|

||

|

НПАОП 0.00-1.16-96 |

Правила аттестации сварщиков |

|

||

3. ОСНОВНЫЕ УКАЗАНИЯ ПО ОРГАНИЗАЦИИ И ВЫПОЛНЕНИЮ СВАРОЧНО-НАПЛАВОЧНЫХ РАБОТ

3.1. Организация сварочно-наплавочных работ

3.1.1. Все сварочные и наплавочные работы при изготовлении и ремонте деталей и узлов грузовых вагонов должны проводиться с соблюдением требований настоящей Инструкции, государственных, отраслевых стандартов и нормативных документов, которые согласованы Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (далее - Комиссия Совета).

3.1.2. Ремонт сваркой деталей и сборочных единиц вагонов новых моделей, которые впервые поступают в ремонт и не рассмотрены в настоящей Инструкции, должен выполняться в строгом соответствии с требованиями к сварочным работам, изложенными в ремонтной документации, разработанной предприятиями-изготовителями.

3.1.3. Все работы, связанные со сваркой, наплавкой и термической резкой, должны выполняться на специализированных участках, постоянных или временных рабочих местах, оборудованных и оснащенных в соответствии с действующими санитарными и противопожарными нормами на железнодорожном транспорте и приведенными в настоящей Инструкции.

При организации сварочных работ на рабочих местах следует руководствоваться требованиями эргономики, при этом должен обеспечиваться свободный доступ к месту сварки.

3.2. Общие требования к проведению сварочно-наплавочных работ

3.2.1. Для проведения сварки и наплавки при ремонте грузовых вагонов допускаются работники не моложе 18 лет, прошедшие аттестацию согласно «Правилам подготовки и аттестации сварщиков на федеральном железнодорожном транспорте» ПР 043-01124328-2002, «Правилам аттестации сварщиков на железнодорожном транспорте. Сварка и наплавка. Часть 1. Стали» ДСТУ 2944-94, «Правилам аттестации сварщиков» НПАОП 0.00-1.16-96.

Сварщики, выполняющие работы по ремонту котлов цистерн, надзор за которыми осуществляет Госгортехнадзор, должны пройти аттестацию согласно «Правилам аттестации сварщиков и специалистов сварочного производства» ПБ 03-273-99.

3.2.2. При выполнении сварочных работ на вагонах обратный провод от источника питания должен присоединяться на расстоянии не более 10 м от места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъёмные соединения. Место присоединения обратного провода к детали во всех случаях должно быть предварительно зачищено до металлического блеска, а сам провод надежно и плотно присоединен при помощи зажима или другого специального приспособления.

Подвод сварочного тока должен осуществляться по двухпроводной сварочной цепи. Для обеспечения устойчивого режима сварки сечение сварочных проводов должно быть не меньше 50 мм2.

ЗАПРЕЩАЕТСЯ:

а) проводить сварочные работы на подвижном составе, находящемся на приемоотправочных и сортировочных путях станций, кроме путей, специально оборудованных для проведения сварочных работ;

б) использовать рельсы в качестве обратного провода;

в) проверять возбуждение дуги или установленный режим касанием электрода или электрододержателя к любой части вагона, особенно к колесным парам, буксам, редукторам или деталям, не подвергающимся ремонту сваркой.

г) выполнять сварочные работы на корпусах редукторов подвагонных генераторов или букс с роликовыми подшипниками без демонтажа ремонтируемых сборочных единиц;

д) допускать к выполнению сварочных работ сварщиков, не имеющих удостоверения установленного образца и предусмотренных к нему вкладышей, своевременно не аттестованных или не имеющих соответствующей квалификации.

3.2.3. Количество дефектов одного вида (например, количество трещин, изломов, суммарная длина трещин, величина износа и др.), подлежащих устранению на каждой конкретной сборочной единице или детали, не должно превышать установленной настоящей Инструкцией. В противном случае деталь или сборочная единица подлежат отбраковке.

В общее количество дефектов должны также включаться дефекты, ранее устраненные на данном узле или детали при текущем или плановом ремонте.

Износы, с которыми детали и узлы вагонов допускаются в эксплуатацию без ремонта, приведены в соответствующих руководствах по ремонту.

3.2.4. Разрешается восстанавливать наплавкой или другими родственными технологиями детали, имеющие износы не выше максимальных, обусловленных правилами ремонта и этой Инструкцией, а также другими руководящими материалами, утвержденными Комиссией Совета. Ремонтируемые детали должны восстанавливаться до чертёжных размеров независимо от вида ремонта вагонов.

3.2.5 Ответственность за качество выполнения сварочных работ возлагается на исполнителя работ - сварщика, а также должна быть возложена на конкретных должностных лиц приказом по ремонтному предприятию.

Систематический контроль за соблюдением требований настоящей Инструкции по сварочному производству на заводах возлагается на главных сварщиков и заместителей начальников отделов технического контроля (ОТК) по сварке, а там, где их нет - на главных технологов заводов, начальников и мастеров ОТК.

В вагонных депо такой контроль возлагается на приемщиков вагонов и заместителей начальников депо по ремонту.

3.2.6. Сварочные, наплавочные, газо- и электрорезательные работы должны выполняться с применением специализированных, серийно выпускаемых промышленностью оборудования, оснастки, инструмента и аппаратуры.

3.2.7. Состояние оборудования, оснастки, приспособлений, инструмента и других средств технологического оснащения сварочного производства, а также соблюдение технологии сварочных и наплавочных работ, должны периодически, но не реже одного раза в год, проверяться комиссией.

Состав комиссии утверждает руководитель предприятия.

3.3. Подготовка узлов и деталей вагонов к сварке и наплавке

3.3.1. Детали вагонов перед сваркой должны быть полностью очищены от остатков перевозимых грузов. В местах сварки должны быть удалены окалина, ржавчина, краска, грязь и масло.

3.3.2. Зачистка мест, подлежащих восстановлению сваркой или наплавкой, должна производиться, как правило, механизированным (абразивными кругами, стальными проволочными щетками), дробеструйным и другими способами, обеспечивающими очистку поверхности до чистого металла.

3.3.3. Удаление дефектных швов, разделку трещин и подготовку скосов на кромках элементов, изготовленных из углеродистых и низколегированных сталей, следует выполнять фрезерованием, строганием, рубкой, дуговой или кислородной строжкой или резкой. Допускается разделка трещин сверлением с последующим удалением перемычек пневмо - или ручным зубилом.

3.3.4. Для дуговой строжки и резки должны применяться специальные электроды (например, типов ОЗР и АНР).

3.3.5. Допускается использование воздушно-дуговой строжки и резки при условии обязательного удаления науглероженного слоя металла с поверхности реза на глубину не менее 0,3 мм.

3.3.6. Кромки узлов и деталей после кислородной резки должны быть зачищены от шлака, натёков и капель металла.

3.3.7. Удаление дефектных швов, разделку трещин, подготовку кромок на узлах и деталях, изготовленных из нержавеющих сталей и алюминиевых сплавов, рекомендуется выполнять механическими способами.

При разделке трещин и вырезке дефектных мест на деталях из нержавеющих сталей допускается применение электродуговой, плазменной и воздушно-дуговой резки. После воздушно-дуговой резки кромки реза подвергаются механической обработке для удаления науглероженного слоя.

3.3.8. Конструктивные элементы и размеры подготовленных кромок ремонтируемых и свариваемых новых деталей и элементов конструкций, размеры выполненных швов и допустимые отклонения по ним должны соответствовать:

- Стали: ГОСТ 5264, ГОСТ 11534, ГОСТ 23518-79, ГОСТ 14771, ГОСТ 14776;

- Алюминий и алюминиевые сплавы: ГОСТ 14806;

- Двухслойные коррозионностойкие стали: ГОСТ 14806, ГОСТ 16098.

3.3.9. В местах, подлежащих сварке, после разделки трещин и подготовки кромок обязательна зачистка основного металла на расстоянии не менее 20 мм по обе стороны от границ разделанных кромок.

Края подготавливаемых накладок, косынок, вставок и выводных планок также должны быть зачищены, как и основной металл ремонтируемого узла, элемента или детали конструкции.

3.3.10. Металлоконструкции вагонов в местах, подлежащих ремонту, а также металлический прокат для изготовления отдельных элементов металлоконструкций, имеющие деформации (прогибы, вмятины, искривления и др.) сверх допустимых стандартами и технической документацией, должны быть предварительно выправлены.

Правка должна выполняться на прессах, вальцах или устройствах, обеспечивающих плавное приложение нагрузок. Отдельные неровности и искривления на листах толщиной до 3 мм разрешается править вручную на ровных металлических плитах или столах из твердых пород дерева.

3.3.11. Горячая и холодная правка должны выполняться по технологии, исключающей появление трещин, надрывов и пережогов металла. Допускается правка металла при местном нагреве отдельных участков.

Температурный режим горячей правки должен быть оговорен в технических требованиях на ремонт конкретной детали или узла вагона или же указан в технологическом процессе ремонтного предприятия.

3.3.12. Не подлежащие сварке кромки накладок и вставок, выполненные газопламенной и дуговой резкой, на гильотинных ножницах и в штампах, не должны иметь неокругленных кромок, выступов и неровностей.

Кромки прокатных профилей допускается оставлять без дополнительной обработки.

3.3.13. Вырывы, надрывы и другие дефекты, появившиеся в результате обработки, должны быть устранены с соблюдением плавности перехода от обработанного места к необработанному.

3.3.14. При постановке вставок и усиливающих накладок их следует прижимать или закреплять фиксаторами, струбцинами, болтами или другими приспособлениями. Сборочно-сварочная оснастка должна обладать жесткостью, обеспечивать свободный доступ к местам сварки и удобство её выполнения.

3.3.15. При фиксировании взаимного расположения свариваемых деталей при помощи прихваток площадь их сечения не должна превышать 1/3 площади сечения шва. Прихватки рекомендуется выполнять тем же способом сварки, как основной шов.

3.3.16. Размеры и места постановки прихваток должны быть указаны в технологических процессах. Прихватки должны быть очищены от шлака и брызг, а некачественные прихватки (с трещинами, наплывами и другими дефектами) - должны быть удалены и наложены вновь. При выполнении сварочных работ все не заваренные прихватки и следы от них должны быть удалены с зачисткой заподлицо с основным металлом.

Все прихватки должны быть полностью переварены в процессе выполнения сварного соединения.

3.3.17. Выводные планки, если они предусмотрены технологическим процессом, должны быть установлены в одной плоскости со свариваемыми деталями и плотно прилегать к их кромкам. Допуски на точность установки выводных планок такие же, как и при сборке элементов под сварку.

3.3.18. Постоянный контроль качества подготовленных под сварку узлов и деталей должен осуществлять бригадир или мастер цеха, а периодический - службы ОТК завода или приемщик вагонов ЦВ в депо.

3.3.19. При транспортировке и кантовании подготовленных к ремонту сваркой деталей и сборочных единиц вагонов необходимо обеспечить сохранение их размеров, исключить атмосферное или случайное увлажнение поверхностей, подготовленных к сварке и наплавке.

3.4. Наплавка изношенных поверхностей

3.4.1. Наплавка имеет два основных назначения:

- восстановление изношенных поверхностей до первоначальных геометрических размеров;

- придание рабочему слою деталей повышенной износостойкости.

3.4.2. Электродуговая наплавка изношенных деталей грузовых вагонов производится следующими основными способами:

- под флюсом;

- в среде защитных газов;

- покрытым электродом;

3.4.3. Для восстановления деталей наплавкой следует использовать материалы, приведенные в таблице 1.

Материалы для

восстановления деталей грузовых вагонов

электродуговой наплавкой

|

Наименование деталей |

Требования к металлу наплавки |

Способ наплавки |

Наплавочные материалы |

|

1 |

2 |

3 |

4 |

|

Литые детали тележки и автосцепного устройства (кроме корпуса поглощающего аппарата), пятник рамы |

Твердость 240 - 300 НВ |

в углекислом газе |

ПП-АН180МН, ВЕЛТЕК-Н290, Св-10ХГ2СМФ |

|

под флюсом |

Св-10ХГ2СМФ, АН-348А, АН-60, ФКН-7 |

||

|

покрытыми электродами |

АНП-13 |

||

|

Гребни колес |

|

под флюсом |

Св-08ХГ2СМФ, Св-08ХМ, АН-348А, АНЦ-1, ФКН-7 |

|

Ось (резьбовая часть), триангель (резьбовая часть) |

|

под флюсом |

Св-08ГА, Св-10Г2, АН-348А, АН-60, ФКН-7 |

|

в углекислом газе |

Св-08Г2С |

3.4.4. Перед проведением наплавочных работ порошковая проволока, электроды и флюс должны быть прокалены при температуре, указанной в технических условиях на эти материалы. Сплошная проволока, особенно применяемая для сварки в защитных газах, должна быть очищена от грязи, масел и продуктов коррозии. Защитные газы должны отвечать требованиям стандартов.

3.5. Сварка

3.5.1. Ремонт деталей и узлов вагонов сваркой должен производиться, как правило, в закрытых помещениях при температуре не ниже +5 °С. В виде исключения допускается сварка на открытом воздухе при низких температурах при соблюдении условий, указанных в п. 3.5.2.

3.5.1.1. Для ремонта литых деталей, рам и кузовов сваркой должны применяться:

- электроды типа Э50А (марок УОНИ 13/55, ОЗС-5 и др.);

- проволока марки Св-08Г2С диаметром 1,2 - 1,6 мм и двуокись углерода;

- порошковые проволоки с защитой в углекислом газе, обеспечивающие механические свойства металла шва на уровне электродов типа Э50А.

Для ремонта сварных конструкций из сталей марок Ст3сп, Ст15, Ст20 могут использоваться, кроме вышеуказанных материалов, электроды типов Э42А, Э46.

3.5.1.2. Хранение электродов вблизи рабочих мест должно осуществляться только в специальных сушильных шкафах, а на рабочих местах - в утепленных пеналах.

3.5.1.3. Электроды, не использованные для сварки в течении 2 часов после извлечения из сушильного шкафа, следует прокалить повторно.

3.5.2. При выполнении сварочных работ при низких температурах необходимо придерживаться дополнительных условий.

3.5.2.1. Непосредственно перед сваркой детали должны быть очищены от льда и снега, а также защищены от попадания влаги.

3.5.2.2. Править узлы и летали вагонов можно только с предварительным подогревом участка правки до температуры 200 - 250 °С. Сварку необходимо выполнять непосредственно после устранения дефекта.

3.5.2.3. Сварка электродами с фтористо-кальциевым покрытием должна выполняться на постоянном токе обратной полярности предельно короткой дугой на максимальных паспортных режимах.

3.5.2.4. Прихватки должны выполняться двумя валиками, накладываемыми один на другой в виде двухслойного шва. Второй валик служит в качестве отжигающего и должен быть на 15 - 20 мм короче и на 3 - 6 мм уже первого и не выходить на основной металл.

3.5.2.5. Сварщик и место сварки по возможности должны быть защищены от ветра и осадков.

3.5.2.6. Непосредственно у рабочего места рекомендуется располагать устройства для обогрева рук.

3.5.2.7. Для работы при температуре ниже минус 30 °С сварщикам целесообразно под основной костюм спецодежды поддевать жилет с искусственным подогревом.

3.5.2.8. Периоды работы на открытом воздухе должны чередоваться с периодами отдыха сварщиков в отапливаемом помещении.

3.6. Контроль качества сварных соединений

3.6.1. К дефектам сварных соединений согласно ГОСТ 30242 относится каждое отдельное несоответствие их характеристик требованиям, установленным нормативной документацией.

3.6.2. Контроль качества сварных соединений и конструкций должен осуществляться систематически в течение всего производственного цикла, на всех этапах ремонта и изготовления. Порядок, способы контроля и средства измерения указываются в операционной карте контроля. Предъявляемые к контролю после ремонта сварные соединения и конструкции не должны быть окрашены.

3.6.3. Контролю в технологическом процессе сварки подлежат:

- основной металл;

- сварочные материалы;

- качество сборки;

- подготовка кромок;

- состояние поверхностей, подлежащих сварке и наплавке;

- режимы сварки и наплавки;

- качество сварных швов;

- качество наплавки.

3.6.3.1. Основной металл, сварочные материалы, заготовки должны проверяться на соответствие стандартам и техническим условиям на эти материалы, требованиям нормативных документов.

3.6.3.2. Состояние поверхностей, подлежащих сварке и наплавке, проверяют на отсутствие на них продуктов коррозии, грязи, масла, краски и т.п.

3.6.3.3. При контроле качества подготовки к сборке и сварке должны измеряться конструктивные элементы подготовленных кромок, а также точность расположения свариваемых элементов.

3.6.4. Средства технологического оснащения (приспособления, мерительный инструмент и др.) должны подвергаться метрологическому контролю и калибровке.

Сварочное оборудование должно проверяться на технологическую точность и соответствие паспортным данным согласно графику проверок, утвержденному на предприятии.

3.6.5. При операционном контроле в процессе выполнения сварочных работ должно проверяться строгое соблюдение последовательности работ и режимов сварки, предусмотренных в технологической документации.

3.6.6. Контроль качества сварных соединений должен быть определен в конструкторской или другой технической документации и осуществляться одним или несколькими способами:

- визуальным осмотром и измерением;

- испытанием непроницаемости и герметичности;

- определением механических свойств сварных соединений;

- радиационным методом;

- ультразвуковой дефектоскопией;

- магнитопорошковым методом;

- феррозондовым методом;

- металлографическим анализом;

- капиллярным методом;

- определением коррозионной стойкости сварного соединения;

- спектральным анализом, и т.п.

Выбор методов контроля должен определяться степенью ответственности сварной конструкции и наличием методики контроля, утвержденной в установленном порядке.

3.6.7. Методы контроля качества сварных соединений в зависимости от характеристики дефектов и области применения должны соответствовать ГОСТ 3242.

3.6.8. Осмотру с целью выявления внешних дефектов должны подвергаться все сварные швы независимо от применения других методов контроля.

Осмотр сварных швов должен производиться по всей их протяженности с двух сторон, за исключением мест, недоступных для осмотра. Невооруженным глазом или с применением лупы с не менее чем четырехкратным увеличением проверяют наличие трещин, подрезов, свищей, прожогов, натёков, непроваров корня и кромок.

3.6.8.1. Перед визуальным осмотром сварные швы должны быть очищены от шлака и загрязнений.

3.6.8.2. Контроль сварных швов, недоступных для осмотра после окончательной сварки конструкции, должен производиться до установки деталей, закрывающих эти швы.

3.6.8.3. При контроле швов измерением должно быть установлено соответствие размеров сварных швов требованиям чертежа или другой технической документации.

3.6.9. Не допускается сваривать заготовки и сборочные единицы до устранения имеющихся в зоне сварного соединения недопустимых вмятин, заусенцев, окалины, ржавчины и т.п.

3.6.10. Качество подготовки кромок под сварку определяется чистотой кромок, правильностью их разделки. Сборку заготовок контролируют по соответствию зазоров допускаемым значениям. Для этого применяют специальные шаблоны и измерительный инструмент.

3.6.11. В процессе сварки (наплавки) деталей и узлов вагонов следует контролировать режимы сварки, газовую защиту дуги, правильность и последовательность наложения валиков в многослойных швах и т.п.. Качество газовой защиты контролируют при сварке в инертных газах и в СО2 по соответствию показаний расходомера требованиям технологии, а также по внешнему виду шва, отсутствию следов окисления и других дефектов.

3.6.12. Отклонения от требований технической документации размеров сварного шва и размеры выявляемых дефектов должны определяться измерительным инструментом с погрешностью измерения не более ±0,1 мм или специальными шаблонами.

При контроле сварных швов должны проверяться их размеры на соответствие стандартам, указанным в п. 3.3.8. В угловых швах катет шва определяется как катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть шва.

3.6.13. Контроль качества наплавки и обработки наплавленной поверхности должен проводиться внешним осмотром и измерениями контролируемых размеров средствами измерительной техники и шаблонами согласно нормативным документам и технической документации на конкретный технологический процесс. При выявлении участков поверхности, которые не отвечают требованиям нормативных документов, выполняется их исправление. Выявление внутренних дефектов в наплавленном металле осуществляется теми же методами, как и в сварных швах.

3.6.14. Перед контролем сварной шов и прилегающие к нему поверхности должны быть очищены от шлака, брызг и других загрязнений, затрудняющих осмотр, на ширину не менее 20 мм по обе стороны шва.

3.6.15. Дефекты, выявленные внешним осмотром, должны быть устранены перед проведением контроля другими методами.

3.6.16. Метод испытания керосином может применяться в порядке исключения для контроля герметичности сварных соединений резервуаров, цистерн и других изделий. Осмотр сварного шва должен производиться сразу после смачивания керосином и повторяться периодически в течение всего испытания. О наличии пор, свищей, сквозных трещин и непроваров свидетельствуют желтые точки или полоски керосина на меловом слое, нанесенном на сварной шов с обратной стороны, смачиваемой керосином.

3.6.17. Гидравлическому испытанию подвергают замкнутые системы (сосуды, резервуары, трубопроводы, гидравлические системы и т.п.), работающие под давлением. Гидравлическое испытание швов сварных соединений производится согласно ГОСТ 22161.

3.6.18. Контролю наливом воды подвергают открытые изделия - баки, цистерны и т.п., контроль должен производиться при температуре воздуха не менее 0 °С и воды не менее 5 °С согласно ГОСТ 22161.

3.6.19. Объем контроля качества сварных соединений согласно ГОСТ 3242 устанавливается конструкторско-технологической документацией п составляет 10 - 100 % общей длины сварных швов в зависимости от ответственности изделий.

3.6.20. Контроль сварных соединений радиационными методами должен проводиться согласно ГОСТ 7512.

3.6.21. Контроль сварных соединений капиллярными методами должен проводиться согласно ГОСТ 18442 и ГОСТ 26182.

3.6.22. Контроль сварных соединений магнитными методами должен проводиться согласно ГОСТ 21104, ГОСТ 21105, ГОСТ 25225.

3.6.23. Контроль сварных соединений ультразвуковым методом должен проводиться согласно ГОСТ 14782 и инструкций, утвержденных ЦВ.

3.7. Виды дефектов и способы их устранения

3.7.1. Основные виды дефектов сварных соединений и сварных швов приведены в ГОСТ 30242 и разделяются на такие группы:

а) трещины;

б) поры;

в) твердые включения;

г) несплавления и непровары;

д) нарушение формы шва.

3.7.2. Причинами возникновения дефектов в сварных соединениях могут быть:

а) некачественная подготовка и сборка сварных соединений;

б) неправильная технология ведения сварочных работ;

в) несоблюдение установленного режима сварки;

г) несоответствие и низкое качество сварочных материалов;

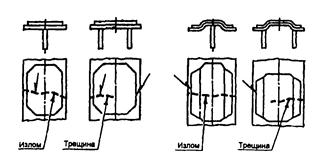

3.7.3. При всех видах ремонта не допускаются:

а) трещины;

б) отклонения в размерах швов сверх допустимых стандартом в сторону увеличения более чем на 2 мм;

в) волнистость шва более 2 мм или наличие резких переходов от одного сечения шва к другому;

г) несплавления по кромкам, наплывы, прожоги и кратеры;

д) подрезы в сварных соединениях тележек, несущих элементов рам вагонов, в деталях автосцепного устройства и в местах приварки вертикальных стоек к рамам вагонов;

е) подрезы на других узлах более 10 % толщины металла или свыше 0,5 мм;

ж) непровары в стыковых, поперечных и косых, швах.

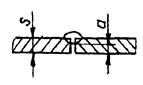

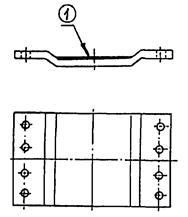

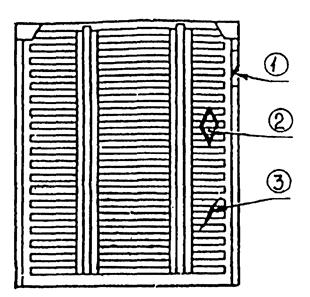

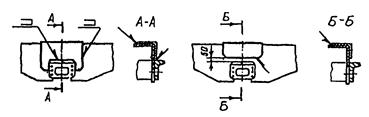

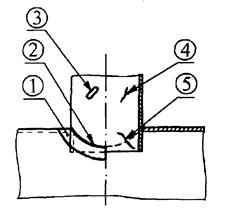

Непровар (а) допускается не больше 0,15 S (где S - толщина наиболее тонкого элемента), но не больше 2 мм в конструкциях стыковых соединений с продольно действующими усилиями или соединениях таврового и углового типа со скосом кромок при невозможности обратной подварки этих швов (рисунок 3.1.)

|

|

|

|

|

а ≤ 0,15 S |

а ≤ 2 |

а - непровар |

Рисунок 3.1. Допустимая величина непровара

и) поры единичные или шлаковые включения диаметром более 1,0 мм для металла толщиной до 20 мм и более 5 % толщины для металла толщиной более 20 мм, в количестве более двух дефектов на участке шва длиной 200 мм при расстоянии между дефектами менее 50 мм в стыковых и угловых швах, работающих на растяжение или на отрыв;

к) поры единичные или шлаковые включения диаметром свыше 2 мм в количестве более 6 на участке шва длиной 400 мм. Расстояние между дефектами не должно быть менее 10 мм в стыковых и угловых швах, работающих на сжатие;

л) поры поверхностные и шлаковые включения, сгруппированные на длине более 10 мм с расстоянием между дефектными участками менее 500 мм;

м) поры и шлаковые включения, суммарная площадь которых превышает 15 % наплавленной и механически обработанной поверхности изношенных мест деталей;

н) ожоги от замыкания электродов на ответственных деталях толщиной более 5 мм.

3.7.4. Вмятины на поверхности шва, которые остаются после удаления из него шлаковой корки механизированным инструментом или зубилом с радиусом ударной части не менее 2 мм, браковочным признаком не считаются.

3.7.5. Сварные швы или их участки с дефектами, указанными в

3.7.3. а) - 3.7.3. в), должны быть исправлены путем зачистки, частичного или полного удаления и дополнительно подварены или заварены до размеров, предусмотренных чертежами и нормативными документами.

3.7.6. Сварные швы или отдельные участки шва с дефектами, указанными в 3.7.3. г) - 3.7.3. к), должны быть удалены механическим способом, воздушно-дуговой строжкой или электродуговой резкой. Наличие на подготовленной поверхности натёков расплавленного металла не допускается.

3.7.7. Исправление дефектных мест в сварных швах должно производиться повторной заваркой дефектного участка. Заварка допускается лишь после удаления дефектного участка шва и подготовки мест под сварку. При заварке исправляемого участка необходимо руководствоваться теми же положениями, что и при сварке основного шва.

3.7.8. Исправление участков шва с единичными недопустимыми порами или шлаковыми включениями допускается выполнять рассверловкой или вырубкой дефектов. Если в каком-либо из вырубленных или рассверленных мест обнаружатся дефекты, то около этих мест нужно дополнительно рассверлить дефектный участок или сделать по две вырубки на каждое рассверленное или вырубленное место. При обнаружении в дополнительных вырубках или рассверленных отверстиях дефектов шов или дефектный участок шва должен быть полностью удален, а место, где он находится, повторно заварено и проверено. Все рассверленные или вырубленные углубления должны быть заварены.

3.7.9. Сварные швы с внутренними дефектами, выявленными неразрушающими методами контроля, должны быть удалены, а места, где они находились, вновь заварены и подвергнуты повторному контролю.

3.7.10. Подрезы должны быть устранены зачисткой, заваркой или аргонодуговой обработкой. Исправление только зачисткой разрешается, если глубина подреза не превышает 8 % толщины металла, но не более 1 мм для толщины от 6 мм до 20 мм и не более 1,5 мм для больших толщин. На металле толщиной менее 6 мм исправление подрезов допускается выполнять заваркой или оплавлением с последующей зачисткой.

3.7.11. Ожоги от замыкания электродов на деталях толщиной более 5 мм должны быть удалены механическим способом на глубину не менее 0,3 мм от поверхности.

3.7.12. Изломы, трещины, протертости и участки металлических элементов вагона, пораженные коррозией, затрагивающей более 30 % толщины основного металла, должны усиливаться накладками в случаях, оговоренных данной Инструкцией и Правилами по капитальному и деповскому ремонту грузовых вагонов.

3.7.13. В зависимости от требуемой степени усиления формы детали накладки должны ставиться с одной или обеих сторон шва.

3.7.14. Расстояние между трещинами, устраненными путем заварки с последующим усилением каждой из них накладкой, должно составлять не менее 400 мм.

При расстоянии между трещинами менее 400 мм усиление должно производиться путем постановки одной общей накладки, перекрывающей эти трещины.

3.7.15. Перед постановкой усиливающих накладок пораженные коррозией места необходимо зачистить механическим путем до основного металла с полным удалением продуктов коррозии.

3.7.16. Тип и размеры накладок в зависимости от величины и расположения дефекта должны отвечать требованиям нормативных документов.

3.8. Заварка трещин и усиление поврежденных мест

3.8.1. Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы, затем засверлить их сверлом диаметром от 6 мм до 12 мм. Сверление производить так, чтобы центр отверстия совпадал с концами трещины или был на 3 - 5 мм дальше трещины. Границы трещины выявляются при нагреве ее газовой горелкой до температуры 100 - 150 °С. Отверстия на концах трещины для лучшего провара следует зенковать на 1/2 - 1/3 толщины стенки. Для разделки трещин применяют кислородную, электродуговую, плазменную резку или воздушно-дуговую строжку.

3.8.2. Подготовку кромок под сварку и наложение сварных швов при заварке трещин выполнять аналогично сварке встык. Подготовленные к заварке места должны быть проверены контролером ОТК или мастером.

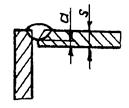

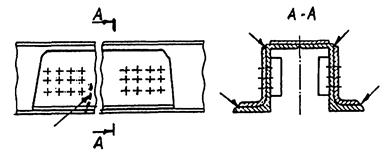

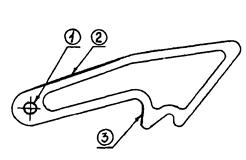

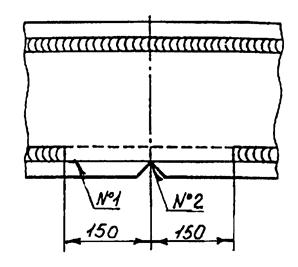

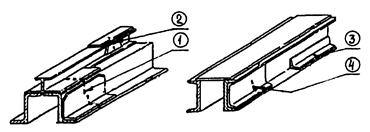

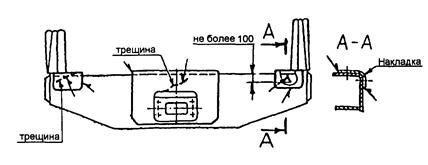

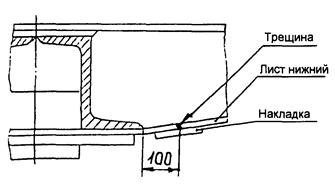

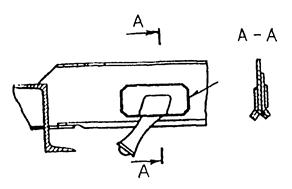

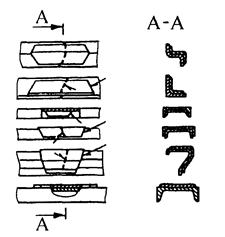

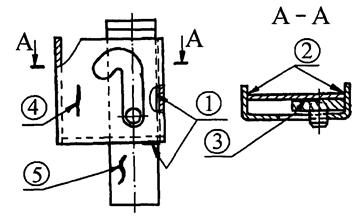

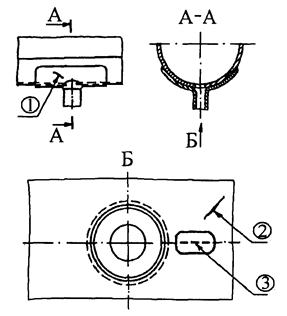

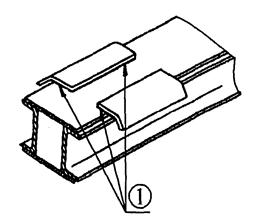

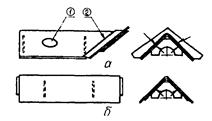

3.8.3. При заварке трещины на одной из полок коробчатой конструкции рекомендуется предварительно удалить прилегающие к концам трещины участки угловых швов № 1 (рисунок 3.2.) длиной 100 - 150 мм, затем заварить стыковой шов № 2, после чего заварить удаленные участки углового шва.

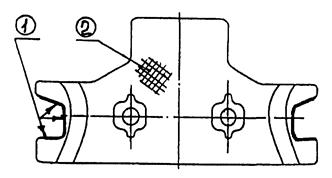

Заварку трещин следует выполнять в нижнем или вертикальном положении.

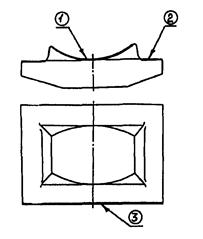

Рисунок 3.2. Схема подготовки к заварке трещин в элементах

типа

сварных балок коробчатого сечения

3.8.4. Первый слой шва и обратный валик при двусторонней заварке сквозной трещины рекомендуется выполнять электродами диаметром 3 мм, остальные валики - электродами диаметром 4 и 5 мм.

Несквозные трещины с U-образной разделкой можно заваривать во всех слоях электродами диаметром 4 и 5 мм.

3.8.5. Заварка трещин и изломов, подготовленных под сварку, а также усиление поврежденных мест, должна проводиться с соблюдением следующих требований:

а) заварка трещин в деталях с толщиной стенки более 8 мм должна выполняться в несколько слоев. Перед наложением очередного слоя, при сварке электродом, поверхность предыдущего должна быть очищена от шлака;

б) при ремонте трещин в литых деталях перед сваркой необходимо произвести подогрев до температуры 200 - 250 °С зоны разделки трещины и прилегающего к ней металла шириной не менее 50 мм с каждой стороны;

в) при длине трещины более 300 мм, ее следует заваривать обратноступенчатым способом с длиною ступени от 150 до 200 мм. После заварки дефекта производят подварку корня шва с обратной стороны, предварительно удалив наплыв и шлак. Для обеспечения полного провара сквозной трещины необходимо, когда возможно, производить двустороннюю сварку или сварку на остающейся подкладке;

г) поверхности сварных швов после заварки трещин и изломов должны зачищаться до уровня основного металла в случаях, когда требуется усиление этих мест накладками;

д) усиливающие накладки должны быть изготовлены из тех же марок стали, что и детали в конструкции вагонов. Для усиления элементов конструкций рамы и кузова используются низколегированные стали марок 09Г2С и 10Г2БД. Толщина односторонней накладки должна быть не менее 0,8 - 1,0 от толщины основного металла детали, двусторонней - не менее половины. Накладки не должны иметь острых углов.

Накладки должны перекрывать заваренный стык или трещину не менее, чем на 100 мм, при невозможности этого перекрытие может быть уменьшено до 50 мм. При приварке двусторонних накладок необходимо, чтобы противоположные швы были смещены относительно друг друга не менее чем на 30 мм.

3.8.6. Место с заваренной сквозной трещиной подлежит усилению путем постановки накладки, если этому не препятствует конструкция узла или детали.

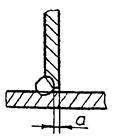

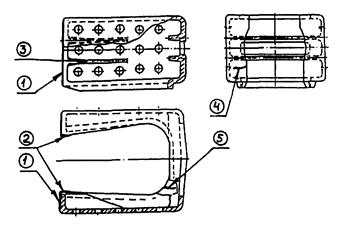

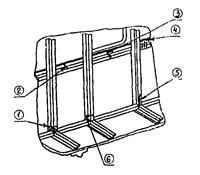

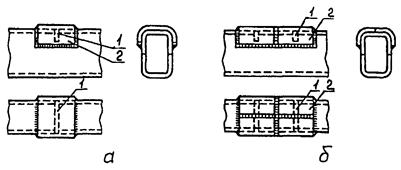

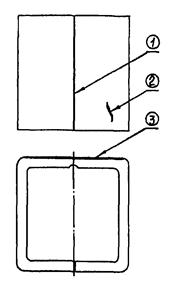

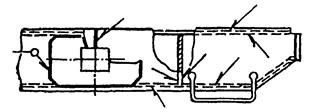

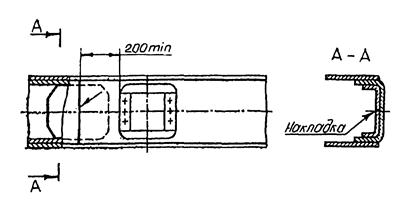

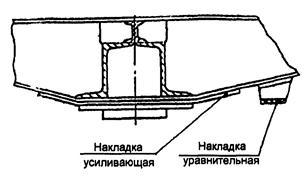

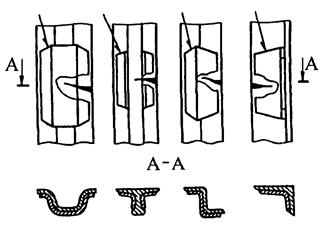

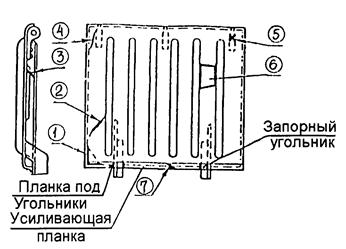

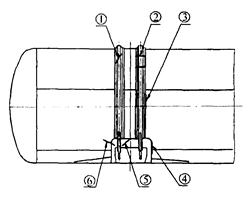

3.8.7. В зависимости от сечения соединяемых элементов накладки могут быть плоскими, угловыми или коробчатыми. Примеры усиления после заварки сквозной трещины показаны на рисунке 3.3. При постановке накладки выпуклость валика заваренной трещины должна быть полностью удалена.

Рисунок 3.3. Схемы конструктивных усилений после заварки

трещин:

а - простое усиление;

б - сложное усиление, состоящее из нескольких деталей;

1 - заваренная трещина;

2 - накладка

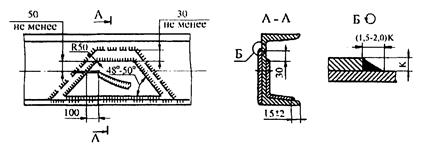

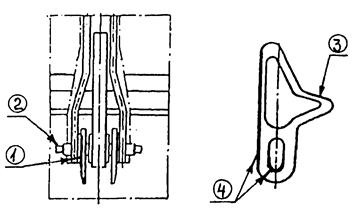

Плоские накладки должны перекрывать заваренный стык или трещину не менее чем на 100 мм, при невозможности этого перекрытие может быть уменьшено до 50 мм. При приварке двусторонних плоских накладок необходимо, чтобы противоположные швы были смещены не менее чем на 30 мм (рисунок 3.4.).

Рисунок 3.4. Приварка двусторонних накладок со смещением

противоположных швов

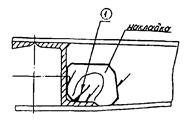

3.8.8. Если накладка имеет размер по одной из осей более 300 мм, то для плотного прилегания ее вначале приваривают дуговой точечной сваркой с расположением швов на расстоянии от 150 до 200 мм друг от друга. Отверстия для швов при необходимости сверлят только в накладке до постановки на место. Накладку с обеих сторон в зоне отверстий и основной металл в местах приварки накладки предварительно следует зачистить до чистого металла на участке длиной от 15 до 20 мм от кромки отверстия.

3.8.9. Накладки рекомендуется приваривать по всему контуру. Угловые швы должны иметь вогнутую поверхность без резких переходов к основному металлу. Лобовые швы рекомендуется выполнять с отношением большего катета к меньшему от 1,5 до 2. Шов с большим катетом должен быть расположен вдоль линии действия усилия, воспринимаемого этими швами.

3.8.10. Перед приваркой накладку необходимо очистить, прилегание к усиливаемому элементу должно быть плотным, допускаются местные зазоры до 1,5 мм для угловых и коробчатых накладок и не больше 1 мм для плоских.

Рекомендуется в первую очередь сваривать в свободном состоянии стыковые швы, расположенные перпендикулярно силовому потоку, и в последнюю очередь угловые швы - вначале поперечные, затем продольные. Зажигать дугу на основном металле и выводить кратер на основной металл запрещается.

Подрезы, расположенные поперек направления действующей силы, не допускаются и должны быть зачищены или заварены с последующей зачисткой. Запрещается правка усиленных элементов ударами или наложением ложных валиков.

3.9. Приемка выполненных работ

3.9.1. Все вагонные детали, отремонтированные с применением сварки или наплавки, должны осматриваться контролером ОТК на ремонтных заводах, приемщиком вагонов и мастером цеха вагонного депо (ВЧД) и вагонных колесных мастерских (ВКМ).

3.9.2. На детали, отремонтированные сваркой и наплавкой и подлежащие испытанию на растяжение и неразрушающему контролю, следует наносить личные клейма сварщиков после приемки деталей в соответствии с инструкциями, утвержденными Комиссией Совета.

3.9.3. Для сварщиков всех видов сварки устанавливается нумерация клейм единого образца. Нумерация для каждого депо или завода порядковая по количеству сварщиков на предприятии, при этом номера, содержащие цифры 1 и 4, применять запрещается. Присвоенный сварщику номер указывается на клейме арабской цифрой высотой 5 мм, ниже этой цифры помещается сокращенное обозначение депо или завода буквами высотой 2,5 - 3 мм; клеймо размещается в квадрате размером 12×12 мм или 14×14 мм. Регистрация номеров клейм сварщиков осуществляется непосредственно ремонтным предприятием.

3.9.4. На всех усиливающих планках или накладках, приваренных к хребтовым, концевым, шкворневым, продольным, поперечным балкам рам и стойкам вагонов, должны ставиться клейма с указанием условного номера ремонтного предприятия, месяца и двух последних цифр года выполнения работ. Условный номер вагонного депо или завода должен быть помещен в рамке размерами 12×14 мм или 14×14 мм.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

4.1. Требования безопасности при сварочных и наплавочных работах

4.1.1. Ремонт вагонов сваркой должен производиться с соблюдением требований действующих Правил техники безопасности.

Безопасная эксплуатация оборудования должна обеспечиваться соблюдением требований ГОСТ 12.2.007.0, ГОСТ 12.2.003, ГОСТ 21694, требования безопасности производственных процессов выполняются в соответствии с ГОСТ 12.3.002.

4.1.2. Санитарно-гигиенические условия на участках дуговой сварки и термической резки в части требований к производственным помещениям, оборудованию, приспособлениям, отоплению, вентиляции и освещению должны удовлетворять «Санитарным правилам при сварке, наплавке и резке металлов» № 1009.

4.1.3. Выполнение сварочных и наплавочных работ сопровождается такими опасными и вредными производственными факторами:

- загрязнением воздуха сварочным аэрозолем;

- световым излучением в ультрафиолетовом, видимом и инфракрасном (тепловом) диапазонах;

- разбрызгиванием расплавленного металла;

- опасным уровнем напряжения электрической сети на рабочем месте, замыкание которой может произойти через тело человека.

4.1.3.1. Сварочный аэрозоль в зависимости от сварочных материалов, которые применяются, содержит марганец, оксид хрома, хроматы, диоксид кремния, оксид углерода, озон и т.п.

4.1.3.2. Рабочие места сварщиков должны быть аттестованы по соответствующим условиям работы.

4.1.3.3. Для защиты глаз и лица от излучения сварочной дуги сварщик должен пользоваться исправной шлем-маской или щитком по ГОСТ 12.4.035 со светофильтрами разной прозрачности в зависимости от величины сварочного тока. Для предохранения тела от ожогов каплями расплавленного металла или воздействия лучей сварочной дуги применяют спецодежду с огнестойкой пропиткой, руки сварщика должны быть защищены специальными рукавицами. Средства индивидуальной защиты сварщика должны отвечать ГОСТ 12.4.123.

4.1.3.4. Для предупреждения воздействия лучей дуги на других рабочих места выполнения сварки должны быть ограждены переносными светонепроницаемыми ширмами, щитками высотой не менее 1,8 м, которые окрашиваются в светлые цвета (серый, голубой, желтый) с добавлением в краску окиси цинка с целью уменьшения отражения ультрафиолетовых лучей дуги.

4.1.4. Содержание вредных веществ в воздухе рабочей зоны, образующихся при дуговой сварке, наплавке и термической резке металлов, должно соответствовать требованиям ГОСТ 12.1.005. Если система вентиляции не обеспечивает нужного качества воздушной среды в рабочей зоне сварки, необходимо применять средства индивидуальной зашиты органов дыхания согласно требованиям ГОСТ 12.4.034.

4.1.5. Для снижения запыленности и загазованности помещений должна применяться общеообменная и местная вентиляции согласно ГОСТ 12.4.021, для удаления токсичных сварочных аэрозолей непосредственно у места их образования.

4.1.6. В качестве местной вентиляция могут использоваться переносные пылегазоприёмники или встроенные в сварочное оборудование вытяжные устройства.

4.1.7. Оценка состояния воздуха рабочей зоны в помещениях должна проводиться согласно ГОСТ 12.1.005, ГОСТ 12.1.007.

Санитарный контроль за содержанием вредных веществ в воздухе рабочей зоны проводится периодически согласно графику контроля воздушной среды в цехах предприятий, согласованным с органами санитарного надзора.

4.1.8. К работе на сварочном оборудовании допускаются лица, которые прошли медицинский осмотр, инструктажи по охране труда, предварительное специальное обучение и проверку знаний по охране труда.

4.1.9. На каждом рабочем месте должны быть Инструкции по охране труда и пожарной безопасности.

4.1.9.1. Инструкции по охране труда должны разрабатываться согласно действующей нормативной документации и содержать требования, знание и выполнение которых обязательны для сварщиков. Нарушение этих требований является нарушением трудовой дисциплины.

4.1.9.2. Инструкции для сварщиков пересматриваются не реже 1 раза за 3 года.

4.1.10. Проверка знаний по охране труда сварщиков должна проводиться ежегодно.

4.1.11. Требования безопасности для инженерно-технических работников излагаются в должностных инструкциях.

4.1.12. Все сварщики проходят предварительный и периодический медицинский осмотр согласно «Положению о медицинском осмотре работников определенных категорий».

4.1.13. Уровень шума на рабочих местах должен отвечать требованиям ГОСТ 12.1.003.

4.1.14. Микроклимат в производственных помещениях должен отвечать требованиям ГОСТ 12.1.005.

4.1.15. Освещенность рабочего места сварщика должна быть не ниже 150 лк при искусственном освещении и 100 лк при естественном.

4.1.16. Сварочные посты должны быть оборудованы удобными столами и сидениями для сварщиков, а также подъемными устройствами для перемещения деталей, вес которых превышает 20 кг.

4.1.17. Запрещается проводить сварку на сосудах, находящихся под давлением газа, пара, воздуха или жидкости.

4.1.18. Очистку сварного шва от шлака сварщик должен производить в защитных очках.

4.1.19. При сборке и просеивании флюса сварщик должен надеть респиратор и рукавицы. Просеивать флюс в открытых ситах запрещается.

4.1.20. Минимальное расстояние от свежеокрашенных вагонов, при проведении сварочных работ, должно быть не менее 5 м.

4.1.21. Проводить электросварочные работы вблизи взрыво- и огнеопасных материалов (бензин, ацетон, спирт, уайт-спирит и т.п.) запрещается.

4.2. Подготовка деталей к сварочным и наплавочным работам

4.2.1. При разделке трещин, удалении шлаковых включений, подготовке под сварку, а также при производстве поверхностного наклепа сварных швов и околошовной зоны необходимо соблюдать требования Правил техники безопасности и производственной санитарии при холодной обработке металлов.

4.2.2. Электрифицированный ручной инструмент (электродрели, шлифовальные машинки и т.п.) должен питаться напряжением не выше 36 В.

4.2.3. Пневматические молотки должны быть снабжены приспособлениями, не допускающими вылета бойка.

4.2.4. Зубило должно быть длиной не менее 150 мм, а оттянутая часть зубила - от 60 мм до 70 мм согласно ГОСТ 7211.

4.2.5. При работе зубилом, крейцмейселем и другим инструментом рабочий должен пользоваться защитными очками. Места, где проводятся работы, должны быть ограждены защитными ширмами высотой не менее 2 м.

4.2.6. В случае проведения работ с применением пневматических молотков и другого пневмоинструмента, необходимо руководствоваться ГОСТ 12.1.003.

4.2.7. Абразивный инструмент должен отвечать требованиям ГОСТ 12.3.028.

4.2.8. Для защиты глаз от стружки и частиц металла, которые отлетают, рабочие должны быть обеспечены защитными очками согласно ГОСТ 12.4.013 и респираторами согласно ГОСТ 12.4.028.

4.2.9. Ударный инструмент (зубила, крейцмейсели, бородки и т.п.) не должен иметь отколов, трещин, заусенцев и наклепа. Слесарные молотки и кувалды должны иметь слегка выпуклую, без трещин и наклепа поверхность бойка, и быть надежно укреплены на ручках путем расклинивания металлическими завершенными клиньями.

4.3. Требования электробезопасности

4.3.1. При всех видах сварки плавлением наиболее опасным видом травматизма является поражение электрическим током. Эксплуатация электросварочного оборудования должна отвечать требованиям Правил безопасности эксплуатации электроустановок электропотребителей, а также требованиям ГОСТ 12.1.019, ГОСТ 12.1.030, ГОСТ 12.3.003.

4.3.2. Корпуса и кожуха сварочных машин, а также шкафы и аппаратные ящики сварочного оборудования должны быть заземлены. Все электросварочные установки с источниками переменного и постоянного тока, предназначенные для работы в помещениях с повышенной опасностью, оснащены устройствами автоматического отключения напряжения холостого хода или его ограничения.

Запрещено пользоваться для заземления проводниками, не предназначенными для этого, а также присоединять заземление с помощью скручивания.

Заземление осуществляется через специальный болт, который должен быть на корпусе установки.

4.3.3. Сварочные провода должны иметь исправную изоляцию. Рукоятку электрододержателя нужно изготовлять из изолирующего огнестойкого материала.

4.3.4. Во всех случаях повреждения сварочного оборудования необходимо немедленно выключить ток и сообщить мастеру и электромонтеру о повреждении.

4.3.5. Оборудование сварочных установок должно иметь соответствующую степень защиты в зависимости от условий окружающей среды.

4.3.6. Конструкция и расположение сварочного оборудования, ограждений и блокировок должны обеспечивать невозможность его механического повреждения, а также случайного прикосновения к вращающимся частям, или находящимся под напряжением.

4.3.7. Размещение оборудования сварочных установок, его узлов и механизмов, а также органов управления должно обеспечивать свободный, удобный и безопасный доступ к ним и возможность быстрого выключения оборудования.

4.3.8. Для определения величины сварочного тока установка ручной дуговой сварки должна иметь средство измерительной техники, или шкалу измерения на регуляторе.

4.3.9. Сварочные посты для постоянного выполнения работ открытой дугой или в среде защитных газов изделий малых и средних размеров непосредственно в производственных цехах в пожароопасных зонах должны размещаться в специальных кабинах со стенами из несгораемых материалов с открытым верхом и свободной площадью 3 м2 на один сварочный пост.

4.3.10. Электросварщики должны иметь группу электробезопасности не ниже II.

4.3.11. Место проведения работ должно быть обеспечено средствами пожаротушения.

4.3.12. При проведении сварочных и наплавочных работ запрещено применять нестандартные предохранители.

4.3.13. Не разрешается размещать сварочные посты в пожаро- и взрывоопасных помещениях.

4.3.14. Осматривать и чистить сварочные установки и пусковую аппаратуру необходимо не реже 1 раза на месяц.

4.3.15. Сопротивление изоляции обмоток сварочных трансформаторов и преобразователей тока должно измеряться не реже 1 раза в год.

4.3.16. Соединение отдельных элементов, которые применяются как обратный провод, следует выполнять болтами, струбцинами и т.п., присоединение обратного провода выполняется согласно 3.2.2.

4.3.17. Передвижные источники сварочного тока на время их передвижения должны быть отключены от сети.

4.3.18. Ремонт сварочных установок следует выполнять только после отключения напряжения.

4.3.19. В случае любого отлучения от рабочего места сварщик должен выключать сварочный аппарат.

4.4. Требования безопасности при работе в резервуарах

4.4.1. При работе внутри котла цистерны, бака из-под нефтепродуктов или какого-нибудь другого металлического резервуара в целях обеспечения изоляции тела от соприкосновения со стенками, сварщик должен пользоваться сухой обувью и сухими брезентовыми рукавицами, а также иметь диэлектрический резиновый коврик.

4.4.2. Работа внутри котла цистерны, металлического резервуара, бака из-под нефтепродуктов разрешается после удаления из них газов и паров вредных веществ, остатков нефтепродуктов и горючих веществ с обязательным оформлением наряда-допуска.

Подготовка цистерн к ремонту проводится согласно ОСТ 32.13.

4.4.3. Для работы в котлах цистерн назначаются не менее трех работников, которые должны быть проинструктированы о порядке проведения работ и возможную опасность. Один работник выполняет электросварочные работы внутри котла, второй - подстраховывает первого с помощью спасательной веревки, третий - следит за работой первого рабочего и оказывает ему помощь при передаче необходимого инструмента и материалов. Работник, который находится внутри котла, должен быть обеспечен предохранительным поясом с канатом, конец которого должен находиться у наблюдающего. Предохранительный пояс должен иметь паспорт и бирку с отметкой о дате следующего испытания.

Наблюдатели не имеют права отходить от люка резервуара, пока там находится работник.

4.4.4. Запрещается одновременно выполнение электросварочных и газорезательных работ внутри резервуара или колодца.

4.5. Газосварочные, газорезательные работы

4.5.1. При выполнении газосварочных работ необходимо соблюдать все правила техники безопасности, предусмотренные действующими Правилами безопасности в газовом хозяйстве, Правилами техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металла, а также Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

4.5.2. При эксплуатации кислородных баллонов необходимо соблюдать следующие требования:

1) транспортировку кислородных баллонов внутри цеха производить на специальных тележках или переноской на носилках; переноска баллонов на руках или плечах не допускается;

2) перевозка баллонов разрешается только с навинченными предохранительными колпаками;

3) при погрузке и выгрузке баллонов запрещается бросать их, ударять друг о друга и сгружать баллоны колпаками вниз;

4) укреплять баллон на сварочном посту необходимо при помощи хомутов или цепей, прикрепленных к стене или колонне; на сварочном посту не следует иметь более двух заполненных баллонов;

5) на постах баллоны должны быть расположены на расстоянии не менее 5 м от горелки, резака, печей, батарей центрального отопления и других источников тепла;

6) при производстве сварочных работ под открытым небом баллоны должны находиться в наклонном положении, чтобы вентиль был выше башмака;

7) в летнее время баллоны для предохранения от нагревания солнечными лучами должны быть накрыты брезентом;

8) каждый баллон, поставленный на место работы, должен быть осмотрен и закреплен, после чего разрешается снять колпак рукой или при помощи ключа, при этом ударять по нему категорически запрещается;

9) вентиль баллона после снятия колпака должен быть тщательно осмотрен. При обнаружении на вентиле следов масла, жира работу с такими баллонами необходимо прекратить. Баллон должен быть немедленно направлен для обезжиривания четыреххлористым углеродом, бензином или спиртом. Перед присоединением редуктора следует проверить исправность резьбы накидной гайки и штуцера вентиля на баллоне и, убедившись, что вентиль чист, продуть его, открывая небольшим поворотом маховика. При продувке сварщик не должен стоять перед штуцером вентиля;

10) после присоединения редуктора вентиль баллона необходимо открывать медленно. При пропуске газа вентилем надо подтянуть сальниковую гайку или открыть вентиль до отказа. Если при этом пропуск газа продолжается, баллон следует отправить в специальный цех для ремонта. Самостоятельная разборка вентилей категорически запрещается.

4.5.3. Барабаны с карбидом кальция разрешается открывать с применением специального ножа. Перед тем как открыть крышку барабана необходимо смазать ее по краям слоем солидола. Во избежание взрыва запрещается открывать барабаны зубилом или применять паяльные лампы, горелки, резаки и другие источники пламени.

4.5.4. При эксплуатации переносных ацетиленовых генераторов необходимо соблюдать установленные правила. В рабочих помещениях разрешается пользоваться переносными газогенераторами при обязательном соблюдении следующих условий:

1) максимальная зарядка карбида кальция не более 10 кг;

2) в рабочем помещении можно устанавливать только один переносный газогенератор. Увеличение числа переносных газогенераторов допускается только с разрешения технической инспекцией ЦК независимого профсоюза железнодорожников и транспортных строителей;

3) в зданиях котельных, в кузницах устанавливать газогенераторы запрещается.

4.5.5. Во время работы газогенератора запрещается курить, пользоваться горелкой, паяльной лампой или другим источником тепла. Во время работы генератора необходимо ставить наблюдающего. Запрещается чистить, разбирать и собирать переносный генератор непосредственно в производственных помещениях. При работе генератора необходимо следить за его герметичностью. В случае обнаружения неплотности генератор следует остановить и устранить утечку газа. Искать место утечки разрешается только при помощи мыльной воды. Запрещается определять место утечки с помощью огня.

Генератор должен находиться на расстоянии не менее 10 м от места работы сварщика. Выгружаемый из генератора карбид должен немедленно удаляться из помещения и сливаться в специальную яму. Запрещается загружать в генератор карбидную пыль. Перед пуском генератора необходимо проверить уровень воды в водяном затворе. Такую же проверку следует производить во время работы не реже двух-трех раз в смену и при каждом обратном ударе в горелке (резаке). Запрещается производить работу без водяного затвора или работать двум сварщикам от одного затвора.

После пуска воды в камеру необходимо удалить из нее воздушно-ацетиленовую смесь через продувочный или отборный кран до выхода чистого ацетилена. Перед зажиганием горелки (резака) следует пропустить ацетилен через шланг в горелку для вытеснения воздушно-ацетиленовой смеси.

Перед выгрузкой из реторты ила необходимо открыть продувочный кран, снизить давление в реторте и убедиться, что она полностью залита водой.

В генераторе во время работы вода не должна нагреваться до температуры выше 50 - 60 °С. В зимних условиях на открытом воздухе или в неотапливаемом помещении при перерыве в работе воду из генератора и водяного затвора сливают. Во избежание замерзания затвор наполняют насыщенным раствором поваренной соли. Если в генераторе или водяном затворе вода замерзла, отогревать ее следует только горячей водой или паром. Запрещается отогревать воду открытым пламенем и скалывать лед металлическим предметом.

Ремонт генератора, связанный с нагревом при резке, сварке, чистке, а также с работами, при которых возможно искрообразование, можно производить только после удаления из него ацетилена и карбида и двукратной промывки всех частей генератора водой. Промывку следует выполнять так, чтобы вода заполнила весь аппарат.

Очистку, разборку и ремонт генератора можно производить только на открытом воздухе.

4.5.6. При эксплуатации водяных затворов необходимо соблюдать следующие требования:

1) перед началом работы затвор следует осмотреть и наполнить чистой водой до уровня контрольного крана;

2) после пуска в затвор газа необходимо проверить плотность всех узлов. При обнаружении неплотности генератор следует остановить и устранить утечку газа. Утечку газа можно быстро обнаружить смачиванием мест соединений мыльной эмульсией. Эксплуатировать затвор, имеющий утечку газа, запрещается, так как при обратном ударе скопление ацетилена около затвора может привести к взрыву;

3) при обратном ударе, закрывая вентили горелки, следует также закрыть кран перед затвором на ацетиленовой магистрали. Необходимо проверить уровень воды в затворе и в случае ее недостатка долить в затвор. В затворах высокого давления после обратного удара следует сменить предохранительную мембрану;

4) один раз в 10 дней из затвора нужно спускать имеющуюся в нем воду и несколько раз промывать его свежей водой;

5) не реже одного раза в один-два месяца затвор нужно разбирать, осматривать, очищать от грязи, смазывать его движущиеся части и окрашивать внутри.

4.5.7. При эксплуатации кислородных и ацетиленовых редукторов нужно соблюдать следующие правила. Перед началом работы необходимо:

1) перед установкой редуктора на вентиль баллона внимательно осмотреть накидную гайку. Если на гайке имеются следы масла или жира, тщательно промыть ее в дихлорэтане или бензине. Выполнение этого требования особенно важно для кислородных редукторов, в которых при соприкосновении масла или жира со сжатым кислородом могут произойти воспламенение и взрыв;

2) проверить наличие и исправность фибровой (у кислородных редукторов) или кожаной (у ацетиленовых редукторов) прокладок, без которых нельзя соединять редуктор с вентилем;

3) продуть вентиль баллона для удаления грязи, стружки, окалины и других механических примесей, которые, попадая в редуктор, могут его повредить;

4) привернуть накидную гайку кислородного редуктора или хомут ацетиленового редуктора к штуцеру вентиля баллона и подтянуть ее ключом;

5) вращением регулирующего винта против часовой стрелки освободить нажимную пружину;

6) надеть на ниппель редуктора шланг и укрепить его;

7) открыть вентиль баллона на один-два оборота маховичка. Если в редукторе произойдет воспламенение или сильное нагревание вследствие попадания масла или удара газа о клапан, вентиль баллона следует быстро закрыть, после чего редуктор должен быть снят и отправлен в ремонт. Если редуктор работает нормально, следует проверить плотность присоединения гайки к штуцеру вентиля. При обнаружении неплотности необходимо устранить ее, подтянув накидную гайку или хомут ключом. Если неплотность устранить не удается, редуктор следует снять и сменить уплотняющую прокладку. Утечка в месте соединения редуктора с вентилем баллона особенно опасна при работе с горючими газами (водород, ацетилен и т.п.), образующими в соединении с воздухом взрывчатые смеси;

8) вращением регулирующего винта по часовой стрелке установить по манометру необходимое рабочее давление.

По окончании работы закрыть вентиль баллона, выпустить оставшийся газ и вращением регулирующего винта против часовой стрелки освободить нажимную пружину. Оставлять редуктор со сжатой пружиной не следует, так как она даст усадку.

4.5.8. Газосварщик или газорезчик должен работать в защитных очках, имея при себе набор необходимых ключей и ведро с водой.

4.5.9. Перед началом работы исправность горелки или резака проверяют путем присоединения к кислородному ниппелю шланга для пропуска кислорода через горелку или резак. При этом в ацетиленовом ниппеле горелки или резака должен создаться подсос (разрежение). При наличии подсоса в ацетиленовом ниппеле разрешается надеть на него ацетиленовый шланг и приступить к работе. Если подсоса нет, горелку или резак следует разобрать и устранить неисправности.

4.5.10. При зажигании горелки сначала нужно открыть кислородный, а затем ацетиленовый вентиль. Зажигание следует выполнять возможно быстрее во избежание скопления вокруг мундштука горючей смеси, которая при зажигании может взорваться. При прекращении работы горелку или резак гасят, закрывая сначала ацетиленовый, а затем кислородный вентиль.

4.5.11. При зажигании многопламенной горелки, работающей на ацетилено-кислородной смеси, следует сначала открыть кислородный вентиль, а затем ацетиленовый и зажечь горючую смесь. При гашении горелки сначала надо закрыть ацетиленовый вентиль, а затем кислородный.

4.5.12. При хлопках горелки или резака необходимо быстро закрыть ацетиленовый вентиль и охладить горелку или резак, опустив в ведро с чистой водой. Опускать горелку или резак в ведро при открытом ацетиленовом вентиле запрещается.

4.5.13. При попадании искры на место пропуска газовой смеси на горелке или резаке и воспламенении смеси в этом месте необходимо быстро закрыть оба вентиля (ацетиленовый и кислородный). Если место пропуска находится до вентиля, надо перекрыть доступ газов из водяного затвора и баллона.

4.5.14. При воспламенении шлангов, особенно кислородного, нельзя перегибать шланг, а следует закрыть доступ газа.

4.5.15. При работе с керосинорезом необходимо систематически следить за давлением в кислородном баллоне и в бачке с керосином.

4.5.16. Давление кислорода должно быть не ниже 4 кгс/см2, давление воздуха в бачке не должно падать ниже 2 - 2,5 кгс/см2 во избежание обратного удара. Эксплуатировать бачки без манометров запрещается.

4.5.17. В случае воспламенения ацетиленового генератора его необходимо гасить песком или двуокисью углерода при помощи пенных огнетушителей.

4.5.18. При использовании природного газа, смеси природных и искусственных газов, а также технического пропана при газопламенной обработке металла сварщик, резчик или паяльщик должен руководствоваться Правилами техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металла, Правилами безопасности в газовом хозяйстве и Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением.

4.5.19. Все горючие газы образуют взрывчатые смеси с воздухом и кислородом. Образование в помещении опасной для здоровья человека концентрации газа может произойти по следующим причинам:

1) утечка газа через соединения и неплотности аппаратуры и трубопроводов;

2) неполное сгорание газа при неправильной вентиляции и тяге или неправильной регулировке процесса горения. В этом случае помещение заполняется продуктами сгорания, содержащими углекислый газ и окись углерода;

3) утечка газа в случае разрыва (трещины) какого-либо сварного стыка у газопровода;

4) утечка газа из крана, оставленного открытым из-за халатности обслуживающего персонала.

4.5.20. В помещении, где имеются газопроводы, прежде чем включать освещение, зажигать огонь, надо убедиться, что воздух чист и нет запаха газа. При обнаружении запаха газа помещение следует тщательно проветрить, после чего вызвать аварийную бригаду для нахождения и устранения утечки газа. До устранения утечки обычное электроосвещение включать и выключать запрещается. Запрещается также курить, вносить открытый огонь и т.д.

4.5.21. При применении некоторых нефтяных газов, а также технического пропана необходимо помнить, что эти газы тяжелее воздуха и при утечках могут скапливаться в ямах, канавах, сосудах и других местах, образуя с воздухом взрывчатые смеси.

4.5.22. Сжиженные и нефтяные газы обладают способностью разъедать резину. Поэтому для этих газов следует применять соответствующие шланги и мембраны. В случае отсутствия таковых необходимо тщательно следить за состоянием шлангов и мембран в редукторах.

4.5.23. При загорании газа в местах утечки его из вентиля баллона, шлангов или газопровода тушить пламя нужно песком, огнетушителем или другими средствами, преграждая доступ воздуха к огню (гасить водой запрещается). Струю огнетушителя следует направлять вдоль пламени, а не навстречу ему.

4.5.24. Для зажигания горелки, работающей на природном газе или техническом пропане, следует сначала открыть вентиль горючего газа и зажечь его, после чего открыть кислородный вентиль. Для гашения пламени необходимо сначала закрыть вентиль кислорода, затем вентиль горючего газа. При хлопке или обратном ударе пламени надо быстро закрыть вентиль, подающий горючий газ, а затем кислородный вентиль и несколько раз продуть газовые каналы кислородом.

4.6. Требования безопасности при работе на высоте

4.6.1. Электросварочные работы на высоте свыше 1,3 м необходимо проводить только на огражденных подмостках. Рабочее место должно быть обеспечено настилами, подмостками, изготовленными по типовым проектам.

4.6.2. Запрещается использовать для выполнения работ на высоте ненадежные случайные опоры.

4.6.3. При работе на высоте необходимо пользоваться специальной сумкой для электродов и металлическим огнеупорным ящиком для сбора огарков.

4.6.4. Не разрешается проводить сварочные работы на высоте во время дождя и снега, при силе ветра свыше 15 м/с.

4.7. Требования безопасности в аварийных ситуациях

4.7.1. Возможные аварийные ситуации и их причины

4.7.1.1. Аварийные ситуации, связанные с поломкой оборудования, инструмента, защитных устройств.

4.7.1.2. Взрыв кислородных баллонов в случае неисправной и небрежной их эксплуатации.

4.7.1.3. Пожар, который может возникнуть вследствие загорания неисправной электросети и электрооборудования, небрежного отношения работников к электросварочному оборудованию, легковоспламеняющимся материалам.

4.7.1.4. Действия в аварийных ситуациях необходимо выполнять согласно инструкциям по охране труда.

4.8. Оказание помощи пораженному током

4.8.1. Порядок действий и методы предоставления первой медпомощи определяются инструкцией по оказанию первой помощи пострадавшим в связи с несчастными случаями при обслуживании энергетического оборудования. Во всех случаях поражения током при оказании первой помощи необходимо изолировать пострадавшего от источника тока, прервав цепь тока. При невозможности отключения тока следует освободить пострадавшего от воздействия тока, пользуясь материалами, не проводящими ток, и вызвать врача. До прихода врача пострадавшему необходимо оказать первую медпомощь в виде искусственного дыхания и наружного массажа сердца, выполнению которых должны быть обучены все работники.

4.9. Требования к охране окружающей среды

4.9.1. При выполнении сварочных и наплавочных работ на ВРЗ, ВЧД, ВКМ должны выполняться требования относительно охраны окружающей среды, рационального использования и воспроизведения природных ресурсов и обеспечения экологической безопасности согласно действующему природоохранному и санитарному законодательству.

4.9.2. Материалы, применяющиеся при ремонте вагонов при сварочных и наплавочных роботах, подлежат утилизации или переработке после окончания срока службы грузовых вагонов.

4.9.3. При ремонте сваркой и наплавкой должны применяться устройства и системы оборотного водоснабжения, пыле газоочистное оборудование.

4.9.4. Обращение с промышленными отходами осуществляется согласно гигиеническим требованиям.

4.9.5. Необходимо обеспечить бесперебойную, эффективную работу и поддержание в исправном состоянии сооружений, оборудования и аппаратуры для очистки выбросов в атмосферу. Выполнение мероприятий по охране атмосферного воздуха не должно приводить к загрязнению грунта, водных ресурсов и других природных объектов.

4.9.6. Для определения безопасности для здоровья человека и экологической безопасности во время проектирования, размещения, строительства новых, реконструкции действующих предприятий проводится экологическая и санитарно-гигиеническая экспертиза в порядке, определенном законодательством.

4.9.7. Применение новой техники, импортного оборудования, новых технологий при сварочных и наплавочных роботах должно отвечать требованиям, установленным законодательством об охране атмосферного воздуха.

5. ТРЕБОВАНИЯ К РЕМОНТУ СВАРКОЙ ДЕТАЛЕЙ И УЗЛОВ

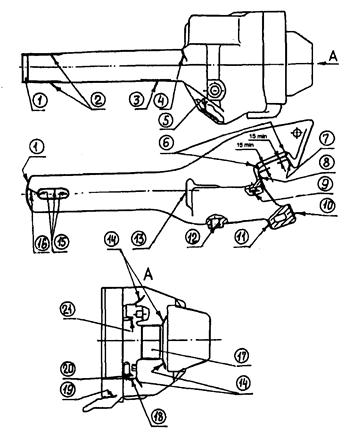

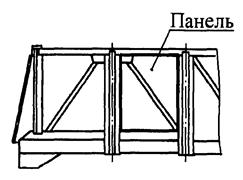

5.1. Тележка модели 18-100, 18-101

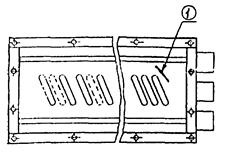

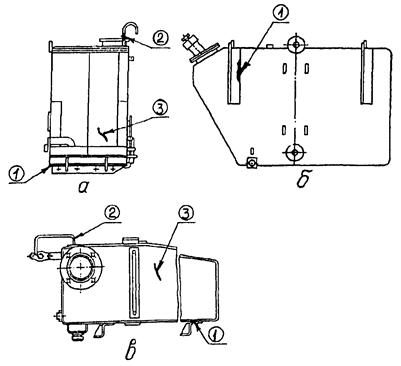

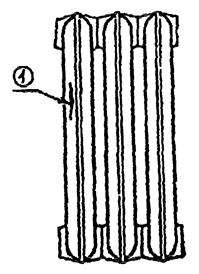

При ремонте тележки рекомендуется применять следующие сварочные материалы: электроды типа Э50А; сварочная проволока Св-08Г2С в углекислом газе. Для ремонта деталей наплавкой рекомендуется, в зависимости от требований к металлу наплавки, использовать материалы, приведенные в таблице 1.

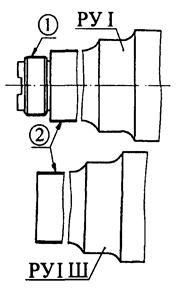

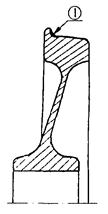

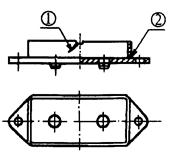

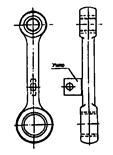

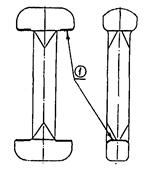

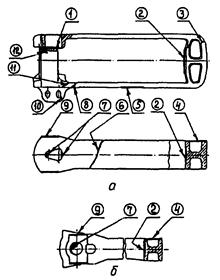

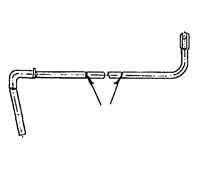

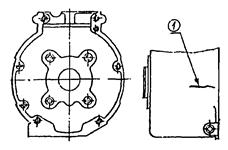

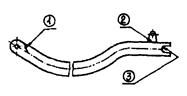

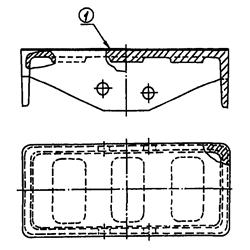

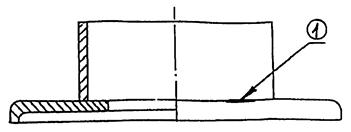

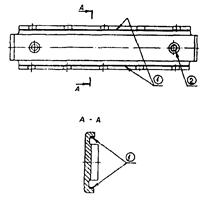

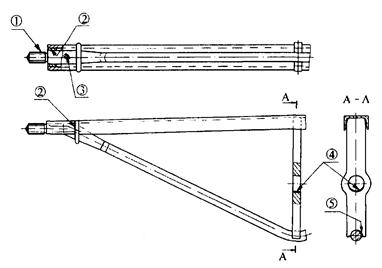

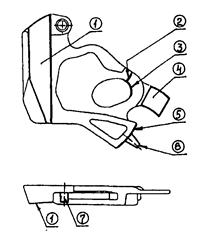

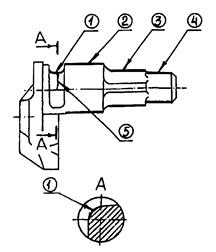

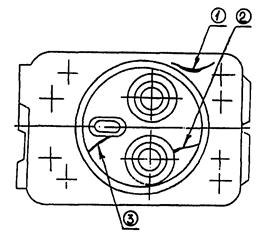

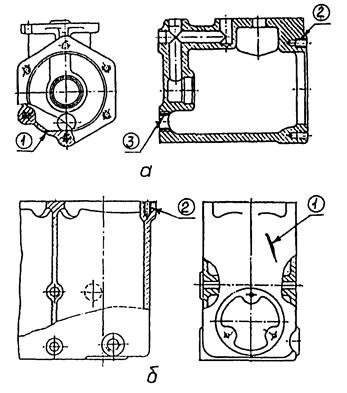

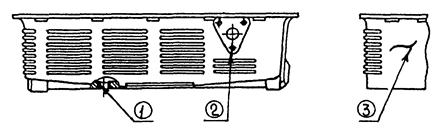

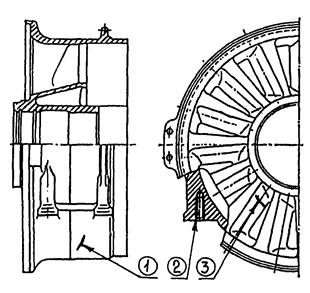

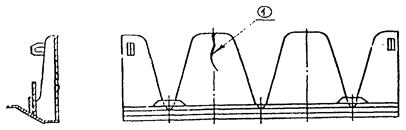

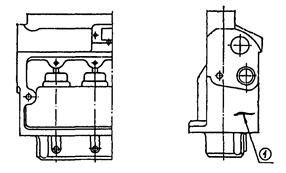

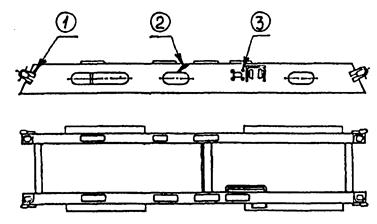

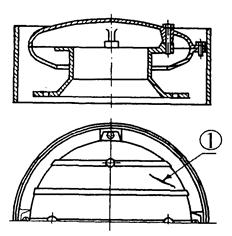

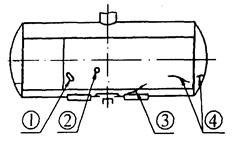

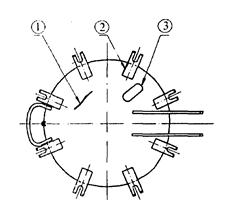

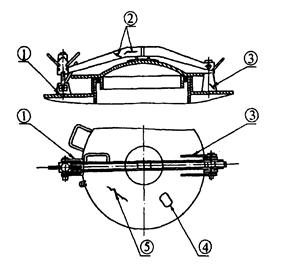

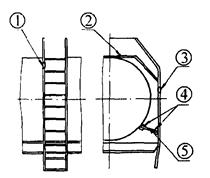

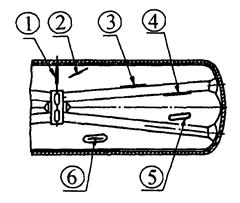

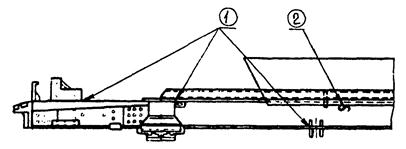

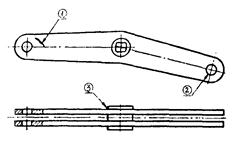

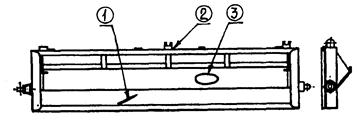

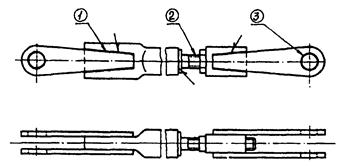

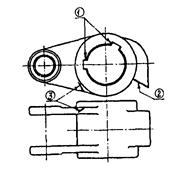

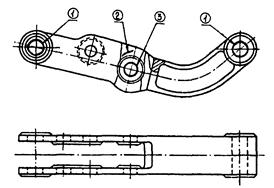

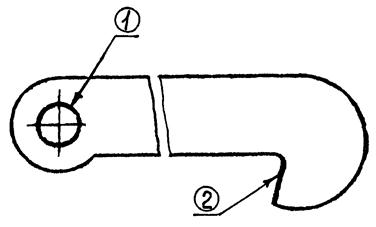

5.1.1. Ось типа РУ1, РУ1Ш (рисунок 5.1)

Материал - сталь Ос В по ГОСТ 4728.

При всех видах ремонта разрешается:

а) наплавка резьбовой части оси РУ1, деф. 1, согласно инструкции № ЦВА 7/2007;

Рисунок 5.1. Ось

б) восстановление изношенных шеек оси, деф. 2, методом электроимпульсной (электроэрозионной) обработки.

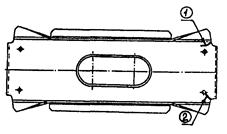

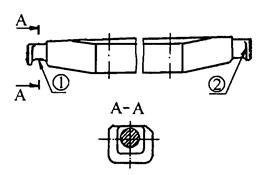

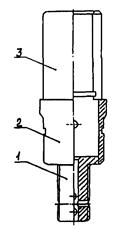

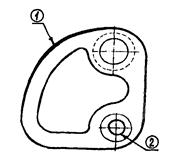

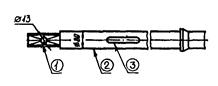

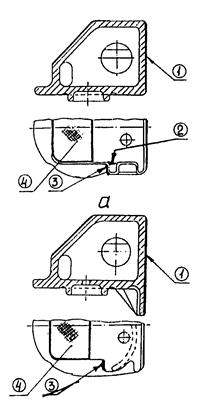

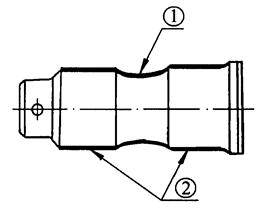

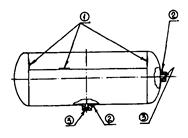

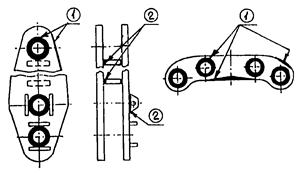

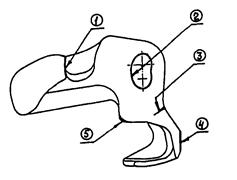

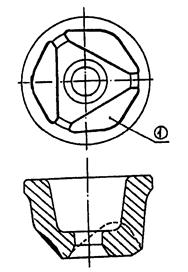

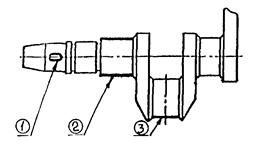

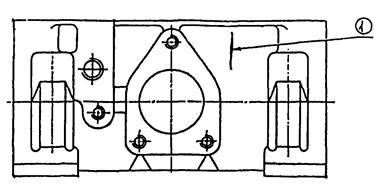

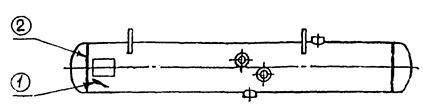

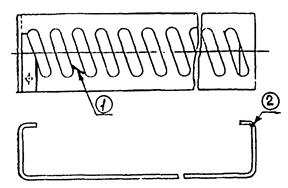

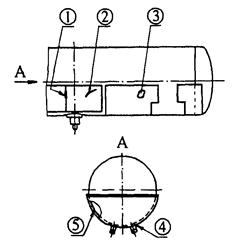

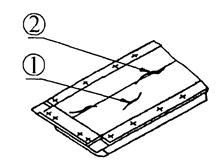

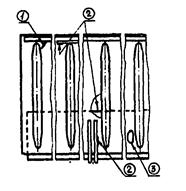

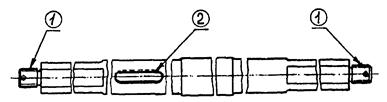

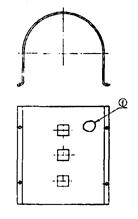

5.1.2. Колесо цельнокатаное (рисунок 5.2)

Материал - сталь по ГОСТ 10791.

При ремонте на ВРЗ, ВЧД и ВКМ разрешается автоматическая наплавка изношенного гребня, деф. 1, по технологии, согласованной Комиссией Совета.

Указанный ремонт распространяется на колеса, изготовленные в странах СНГ, кроме колес с повышенной твердостью.

Рисунок 5.2. Колесо цельнокатаное

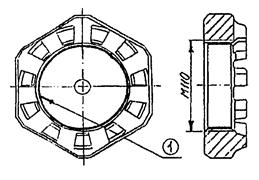

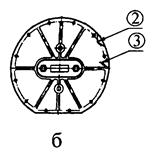

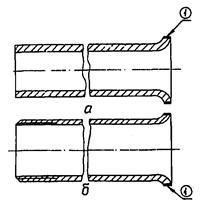

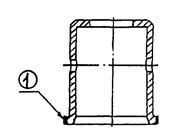

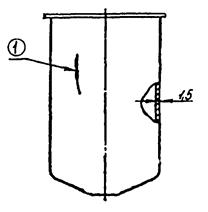

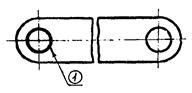

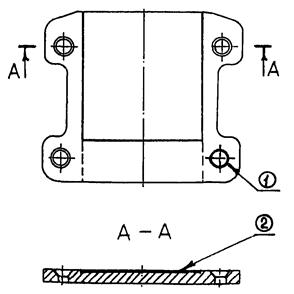

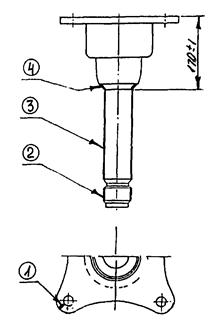

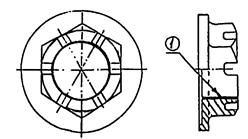

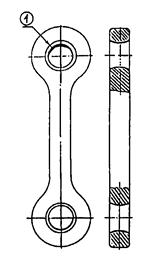

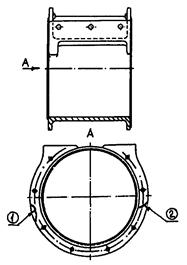

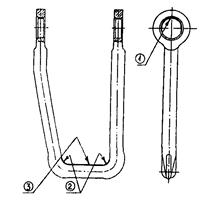

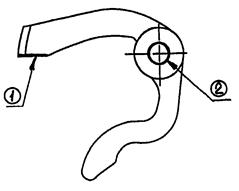

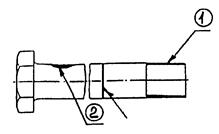

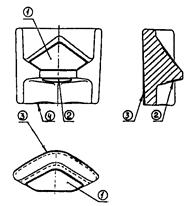

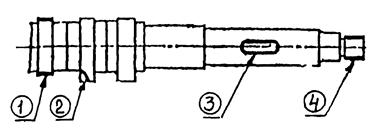

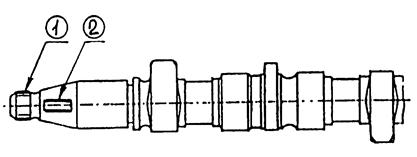

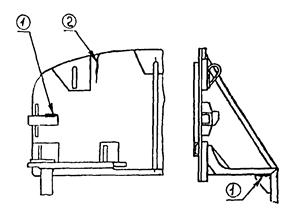

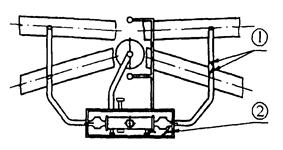

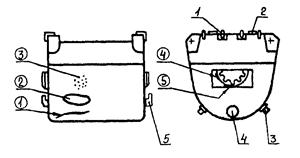

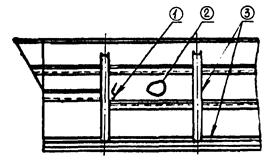

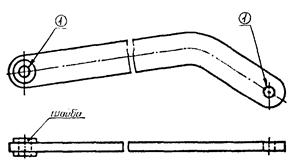

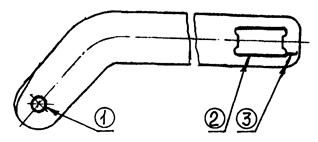

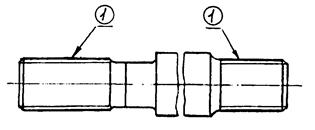

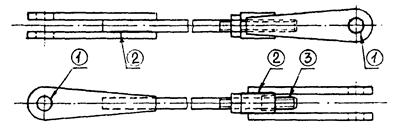

5.1.3. Гайка (рисунок 5.3.)

Материал - сталь Ст5 по ГОСТ 380.

При всех видах ремонта разрешается восстановление изношенной резьбы гайки М 110 роликовой пары по технологии, согласованной Комиссией Совета.

Рисунок 5.3. Гайка

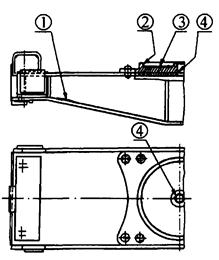

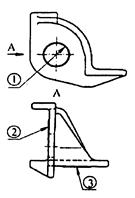

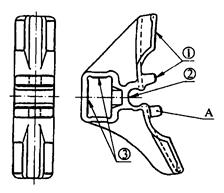

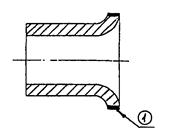

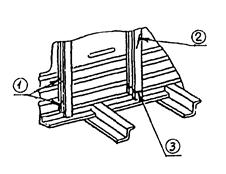

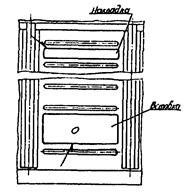

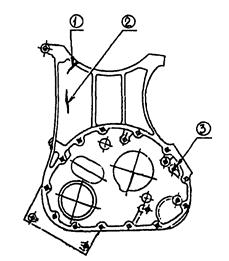

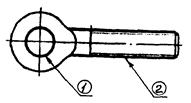

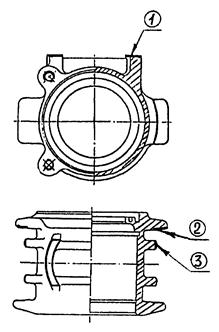

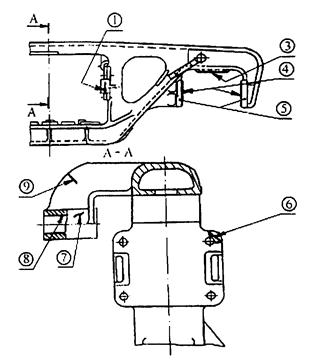

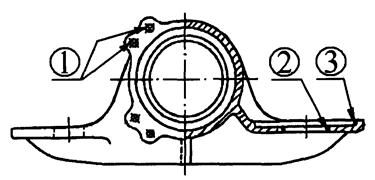

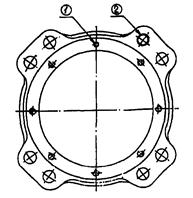

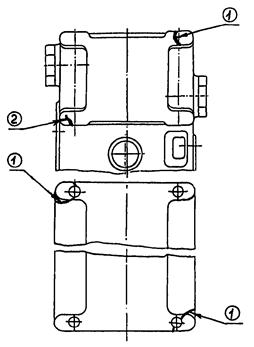

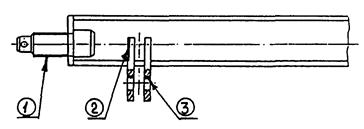

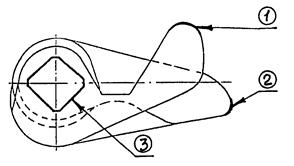

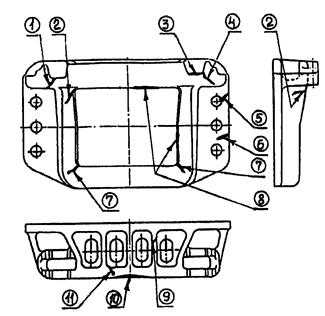

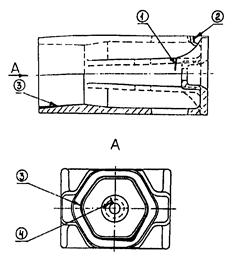

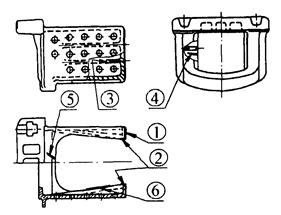

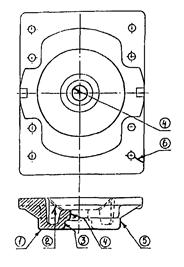

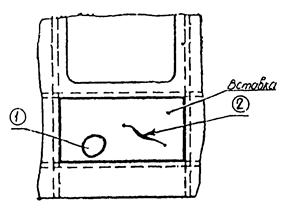

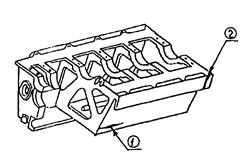

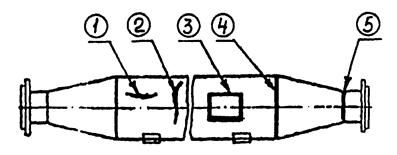

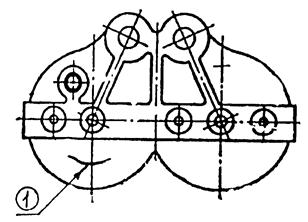

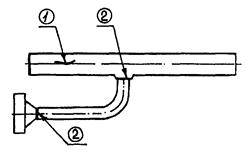

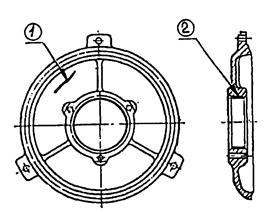

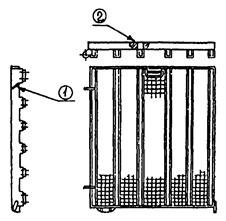

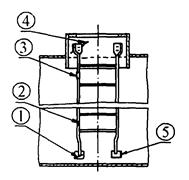

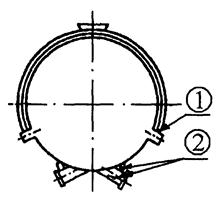

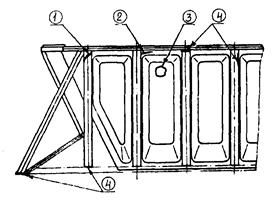

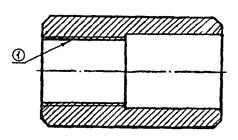

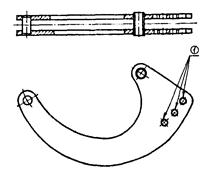

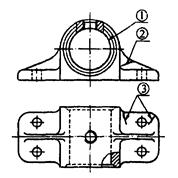

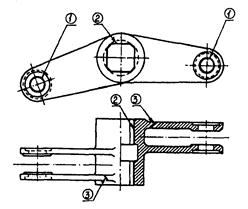

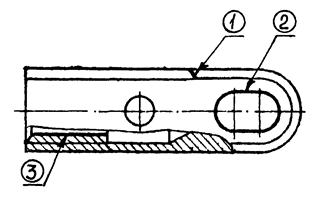

5.1.4. Корпус буксы (рисунок 5.4.)

Материал - сталь 15Л, 25Л по ГОСТ 977.

При всех видах ремонта разрешается:

а) наплавка изношенной опорной поверхности, деф. 1, при размере от оси буксы до этой поверхности не менее 163 мм;