Федеральная

служба по экологическому,

технологическому и атомному надзору

__________________

Серия 03

Документы межотраслевого применения

по вопросам промышленной безопасности

и охраны недр

Выпуск 54

ДОКУМЕНТЫ

СИСТЕМЫ АТТЕСТАЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА

НА ОБЪЕКТАХ, ПОДКОНТРОЛЬНЫХ

ФЕДЕРАЛЬНОЙ СЛУЖБЕ ПО ЭКОЛОГИЧЕСКОМУ,

ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

(САСв РОСТЕХНАДЗОРА)

Аттестация сварочного оборудования

Москва

НТЦ «Промышленная безопасность»

2008

Ответственные составители:

Н.П. Алёшин, А.И. Прилуцкий, А.Н. Жабин, В.Н. Бродягин

Настоящие документы разработаны с учетом результатов анализа и систематизации опыта работ по аттестации сварочного оборудования (СО) в соответствии с Порядком применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов (РД 03-614-03) и содержат рекомендации, которые унифицируют методологию выполнения и оформления работ и разъясняют некоторые положения указанного документа с учетом специфики его применения для различных условий, в том числе для строительных объектов и объектов стального мостостроения.

Данные документы разработаны для применения взамен Рекомендаций по применению РД 03-614-03 выпуска 2006 г.

СОДЕРЖАНИЕ

|

Согласованы письмом Федеральной службы от 08.04.08 № КП-25/369 |

РЕКОМЕНДАЦИИ

по применению РД

03-614-03 (Порядок применения сварочного оборудования

при изготовлении, монтаже, ремонте и реконструкции технических устройств

для опасных производственных объектов)1

____________

1 Материалы подготовлены Национальным Агентством Контроля и Сварки (НАКС) с участием специалистов: Н.П. Алёшин, B.C. Котельников, А.А. Феоктистов, Н.П. Четверик, В.Ф. Лукьянов, А.И. Прилуцкий, А.Н. Жабин, С.С. Казаченок, А.Н. Жмотов, Э.А. Гладков, В.В. Авилкин, В.П. Бродягин, Т.В. Бродягина, В.М. Бычков, А.П. Выборнов, Е.М. Вышемирский, К.А. Ганусов, С.В. Головин, В.Ф. Емцев, Б.Ф. Демидов, С.А. Курланов, А.П. Ладыжанский, С.П. Нешумова, А.С. Орлов, Р.А. Перковский, Ю.П. Покладов, Б.Р. Рябиченко, А.И. Семенов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий документ составлен по результатам анализа и систематизации опыта работ по аттестации сварочного оборудования (СО) в соответствии с Порядком применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов (РД 03-614-03) и содержит рекомендации, которые разъясняют некоторые положения указанного документа и унифицируют методологию выполнения и оформления работ.

1.2. Рекомендации разработаны применительно к Перечню групп технических устройств опасных производственных объектов, сварка (наплавка) которых осуществляется аттестованными сварщиками с применением аттестованных сварочных материалов, сварочного оборудования и технологий сварки (наплавки). Документ может применяться также для иных объектов по согласованию с заявителем.

1.3. Документ предназначен для применения:

Национальным Агентством Контроля и Сварки (далее по тексту - НАКС) - при разработке организационно-методических документов и проведении экспертизы документов, представленных аттестационными центрами;

аттестационными центрами (далее по тексту - АЦ), включая аттестационные пункты, - при подготовке и проведении аттестации сварочного оборудования;

организациями-заявителями: производителями, поставщиками и потребителями сварочного оборудования, при подготовке к аттестации.

1.4. В комиссии АЦ по аттестации сварочного оборудования должно быть не менее трех специалистов. Состав комиссии должен быть сформирован таким образом, чтобы каждой заявленной к аттестации группе технических устройств и каждому виду СО соответствовала область деятельности, установленная в условиях действия аттестата соответствия АЦ, не менее трех членов комиссии.

1.5. В соответствии с п. 4.10 РД 03-614-03 руководитель АЦ должен информировать о проведении аттестации территориальный орган Ростехнадзора по месту проведения испытаний СО, представитель которого может участвовать в работе комиссии, осуществляя контроль соблюдения процедур проведения аттестации.

1.6. Рекомендуется применение положений настоящего документа согласовывать с организацией-заявителем перед проведением работ по аттестации.

2. ВИДЫ И ШИФРЫ СВАРОЧНОГО ОБОРУДОВАНИЯ

2.1. При аттестации СО, не содержащихся в таблицах п. 1.7 приложения 1 к РД 03-614-03, рекомендуется применять классификацию СО, приведенную в табл. 1.

Таблица 1

Виды сварочного оборудования

|

Назначение |

|

|

Е |

Оборудование для высокочастотной и индукционной сварки (наплавки) |

|

F |

Оборудование для электрошлаковой сварки (наплавки) |

|

G |

Оборудование для плазменной сварки (наплавки) |

|

Н |

Оборудование для пайки |

|

К |

Оборудование для прессовой и термопрессовой сварки |

|

L |

Оборудование для сварки (наплавки) высококонцентрированными источниками нагрева |

2.2. При выполнении аттестационных испытаний СО, приведенных в табл. 1, учитывают шифры и типы оборудования, представленные в табл. 2 - 9.

Таблица 2

Сварочное оборудование для дуговой сварки (вид А)

|

Тип СО |

Назначение |

|

|

А16 |

АДШ |

Автомат для дуговой приварки шпилек |

|

А17 |

АДП |

Автомат для дуговой сварки с принудительным формированием шва и газовой защитой |

|

А18 |

РПД |

Робот промышленный для дуговой сварки |

|

А19 |

А2Д |

Автомат двухдуговой для механизированной сварки под флюсом и в защитных газах |

|

А20 |

АМД |

Автомат многодуговой для сварки под флюсом и в защитных газах |

|

А21 |

АДМ |

Автомат для аргонодуговой сварки дугой, приводимый в движение магнитным полем |

Примечания: 1. Испытания сварочного оборудования А16 - А21 проводят совместно с источниками питания А1 - A3, А14, А15, необходимыми для процесса сварки.

2. Возможно применение для иных типов СО, соответствующих по назначению шифру СО.

Таблица 3

Сварочное оборудование для контактной сварки (вид С)

|

Шифр СО |

Тип СО |

Назначение |

|

С5 |

МКШ |

Машина для контактной приварки шпилек |

|

С6 |

РК |

Робот для контактной сварки |

Примечание. Возможно применение для иных типов СО, соответствующих по назначению шифру СО.

Таблица 4

Сварочное оборудование для высокочастотной сварки (наплавки) (вид Е)

|

Шифр СО |

Тип СО |

Назначение |

|

Е1 |

УКВ |

Установка с контактным вводом энергии ТВЧ |

|

Е2 |

УИВ |

Установка с индукционным вводом энергии ТВЧ |

|

Е3 |

УКИВ |

Установка с контактно-индукционным вводом энергии ТВЧ |

Примечание. Возможно применение для иных типов СО, соответствующих по назначению шифру СО.

Таблица 5

Сварочное оборудование для электрошлаковой сварки (наплавки) (вид F)

|

Шифр СО |

Тип СО |

Назначение |

|

F1 |

УОПЭ |

Установка с одним проволочным электродом |

|

F2 |

УНПЭ |

Установка с несколькими проволочными электродами |

|

F3 |

УПлЭ |

Установка с пластинчатыми электродами |

Примечание. Возможно применение для иных типов СО, соответствующих по назначению шифру СО.

Таблица 6

Сварочное оборудование для плазменной сварки (наплавки) (вид G)

|

Шифр СО |

Тип СО |

Назначение |

|

G1 |

УПР |

Установка для ручной сварки |

|

G2 |

УПМ |

Установка для механизированной сварки |

|

G3 |

УПА |

Установка для автоматической сварки |

|

G4 |

РПС |

Робот для плазменной сварки |

Примечание. Возможно применение для иных типов СО, соответствующих по назначению шифру СО.

Таблица 7

Сварочное оборудование для пайки (вид Н)

|

Шифр СО |

Тип СО |

Назначение |

|

H1 |

УПП |

Установка для пайки в печах |

|

Н2 |

УПИ |

Установка для индукционной пайки |

|

Н3 |

УПС |

Установка для пайки электросопротивлением |

|

Н4 |

УПД |

Установка для диффузионной пайки |

|

Н5 |

УПГ |

Установка для пайки газовым пламенем |

|

Н6 |

УПЭ |

Установка для электронно-лучевой пайки |

|

Н7 |

УПЛ |

Установка для лучевой пайки |

Примечание. Возможно применение для иных типов СО, соответствующих по назначению шифру СО.

Таблица 8

Сварочное оборудование для прессовой и термопрессовой сварки (вид К)

|

Шифр СО |

Тип СО |

Назначение |

|

К1 |

УСТ |

Установка сварки трением |

|

К2 |

УСВ |

Установка для сварки взрывом |

|

К3 |

УУС |

Установка для ультразвуковой сварки |

|

К4 |

УГП |

Установка для газопрессовой сварки |

|

К5 |

УДС |

Установка для диффузионной сварки |

|

Кб |

УХС |

Установка для холодной сварки |

Примечание. Возможно применение для иных типов СО, соответствующих по назначению шифру СО.

Таблица 9

Сварочное оборудование для сварки (наплавки) высококонцентрированными источниками нагрева (вид L)

|

Тип СО |

Назначение |

|

|

L1 |

УЭЛВВ |

Установка электронно-лучевая высоковакуумная |

|

L2 |

УЭЛПВ |

Установка электронно-лучевая с промежуточным вакуумом |

|

L3 |

УЛЭА |

Установка электронно-лучевая для сварки в атмосфере и защитных газах |

|

L4 |

УЛС |

Установка для лазерной сварки |

|

L5 |

УСС |

Установка для сварки световым лучом |

Примечание. Возможно применение для иных типов СО, соответствующих по назначению шифру СО.

3. ПЕРИОДИЧЕСКАЯ И ДОПОЛНИТЕЛЬНАЯ АТТЕСТАЦИЯ

3.1. Периодической аттестации подлежит СО после окончания срока действия первичной аттестации. При аттестации учитывается срок эксплуатации СО: при сроке эксплуатации до истечения срока службы оборудование аттестуется на 3 года, после истечения срока службы - на 1,5 года.

Срок службы СО указывается в паспорте завода-изготовителя. При отсутствии данных по сроку службы в паспорте срок службы принимают равным 6 годам. Срок эксплуатации СО исчисляется с момента ввода сварочного оборудования в эксплуатацию. Информацию о дате ввода в эксплуатацию сварочного оборудования заявитель предоставляет аттестационному центру в заявке на аттестацию.

В случае проведения технического диагностирования, подтверждающего работоспособность СО, в том числе после консервации (переконсервации), срок службы его может быть продлен.

3.2. При проведении дополнительной аттестации СО в соответствии с требованиями п. 1.6 приложения 1 к РД 03-614-03 допускается проводить испытания по сокращенной программе, включающей проверку дополнительных параметров СО. При этом в случае дополнительной аттестации только на новую группу (группы) технических устройств допускается не проводить первый и третий этапы специальных испытаний, а в случае дополнительной аттестации только на новый вид сварки допускается не проводить второй этап специальных испытаний.

3.3. При дополнительной аттестации СО в соответствии с п. 3.10 РД 03-614-03 выдается новое свидетельство об аттестации, в котором указаны новые области применения СО, при этом ранее выданное свидетельство об аттестации не утрачивает своей силы до окончания срока его действия.

4. ПРЕДСТАВЛЕНИЕ ДОКУМЕНТОВ ДЛЯ АТТЕСТАЦИИ СО

4.1. При аттестации зарубежного СО в соответствии с п. 1.1 приложения 1 к РД 03-614-03 вся документация должна представляться на русском языке.

4.2. Под производителем СО следует понимать юридическое лицо, которое занимается изготовлением СО. При аттестации сварочного оборудования производителя (СОпр) в качестве заявителей могут выступать поставщики (продавцы) СО, уполномоченные производителем на действия, связанные с аттестацией СО в установленном порядке. В таком случае заявитель представляет все документы от имени производителя, протокол аттестации и свидетельство об аттестации СОпр оформляются на организацию-производитель СО.

В иных случаях на представляемое для аттестации поставщиком (продавцом) СО протокол аттестации и свидетельство об аттестации СО оформляются на организацию-заявителя (поставщика, продавца СО). При этом может быть аттестовано только СО, представленное заявителем на аттестационные испытания.

4.3. При отсутствии у потребителя паспорта (например, был утерян, не получен при покупке и т.д.) потребитель СО может составить дубликат паспорта. При его составлении используется образец паспорта на однотипное оборудование.

После получения положительных результатов аттестационных испытаний аттестационным центром на основании данных проведенных испытаний подтверждается достоверность технических характеристик СО, приведенных в паспорте.

5. СПЕЦИАЛЬНЫЕ ИСПЫТАНИЯ СО

5.1. При проверке соответствия СО требованиям безопасной эксплуатации, приведенной в паспорте СО, и проверке соответствия требованиям НД результаты проверки требованиям пп. 2.2.2, 2.2.3, 2.2.5 - 2.2.9, 2.2.12, 2.2.15 приложения 1 к РД 03-614-03 заносят в протокол аттестации отдельными строками.

Необходимость проверки соответствия СО требованиям пп. 2.2.2, 2.2.7, 2.2.12 определяется аттестационной комиссией, исходя из заявленных условий аттестации, а в протоколе записывают результаты проверок или отмечают, что проверка не требуется по условиям эксплуатации СО.

5.2. Третий этап специальных испытаний заключается в проверке электрических, механических и пневмогидравлических систем сварочного оборудования на соответствие данным, приведенным в паспорте или инструкции по эксплуатации.

5.3. При проведении испытаний необходимо использовать методики испытаний контролируемых параметров, указанных в РД 03-614-03. В соответствии с п. 3 методик испытаний контролируемых параметров, приведенных в п. 2.4 приложения 1 к РД 03-614-03, параметры сети переменного тока при подключении СО для испытаний должны соответствовать значениям, указанным в паспорте, но не должны превышать номинальные значения по напряжению на +5 %, -10 %, а по частоте - ±2 %, о чем должны быть сделаны соответствующие записи в протоколе аттестации.

5.4. Параметры, предусмотренные РД 03-614-03 и настоящими Рекомендациями, проверяются для соответствующих видов СО независимо от того, указаны они в паспорте СО или нет. При аттестации СОпр аттестационный центр в процессе подготовке к испытаниям должен направить рекомендации производителю о необходимости внесения соответствующих характеристик в паспорт СО.

6. ПРАКТИЧЕСКИЕ ИСПЫТАНИЯ СО

6.1. Практические испытания проводятся на контрольных сварных соединениях (КСС) для определенного вида сварки и заключаются в оценке показателей сварочных свойств СО при выполнении КСС и оценке качества швов.

6.2. Свариваемые и присадочные (или наплавочные) материалы должны иметь сертификат завода-изготовителя сварочных материалов. Перед проведением аттестации электроды должны быть просушены.

7. АТТЕСТАЦИЯ ПАРТИИ СО

7.1. При аттестации партии СО испытания выполняются на образцах СО, отобранных из партии однотипного СО.

7.2. Под партией однотипного СОпр следует понимать оборудование одного типа (марки), выпущенное конкретным производителем по одним техническим условиям (ТУ), с одинаковыми основными техническими данными, для одинаковых видов сварки. Возможно объединение в одну партию СО одного типа различной модификации при наличии единой технической документации на изготовление и эксплуатацию (паспорт, инструкция по эксплуатации). При этом в выборке должны присутствовать в равных долях все модификации аттестуемого СО.

7.3. При аттестации партии СОпр, когда заводские номера не могут быть заранее известны, каждой единице СО в партии присваиваются аттестационные номера при оформлении свидетельства об аттестации в НАКС. Аттестационный центр должен передать производителю заверенные копии свидетельства об аттестации и пломбы (наклейки) в количестве, равном количеству аттестованного оборудования, вписав в копии свидетельств и пломбы аттестационный номер для каждой единицы СОпр. Производитель после получения свидетельства об аттестации по мере выпуска (реализации) СОпр должен вписывать заводские номера в соответствующие копии свидетельств об аттестации и заверять запись печатью, а также должен вписать заводские номера в пломбы, установив их на СО, и передать оборудование и копию свидетельства потребителю.

При этом партия однотипного оборудования группируется с учетом года выпуска и срока службы, указанного в паспорте: до окончания срока службы - одна партия (которая должна проходить периодическую аттестацию каждые 3 года) и после окончания срока службы - другая партия (которая должна проходить периодическую аттестацию каждые 1,5 года). При отсутствии указаний в паспорте по сроку службы оборудования разделение по группам однотипности производится: до 6 лет с даты выпуска - одна партия и свыше 6 лет - другая партия.

8. ОФОРМЛЕНИЕ ДОКУМЕНТОВ ПРИ АТТЕСТАЦИИ СО

8.1. Протокол аттестации СОпр должен содержать сведения, необходимые для оформления свидетельств об аттестации СОпр:

номер протокола (установленной формы);

дату оформления протокола;

наименование организации-производителя (в соответствии с регистрационными документами);

юридический адрес организации-производителя (в соответствии с регистрационными документами);

фактический адрес производства СО;

место проведения специальных и практических испытаний;

шифр СОпр;

марку СОпр;

количество СОпр в партии;

количество испытанного СОпр;

заводские номера представленного для аттестации и испытанного СОпр;

виды (способы) сварки;

группы технических устройств;

срок действия аттестации;

данные о первичной аттестации (при дополнительной или внеочередной аттестации);

наименование организации-заявителя* (в соответствии с регистрационными документами).

_______________

* В случае аттестации по заявке организации, уполномоченной производителем на данные действия в установленном порядке.

8.2. Протокол аттестации СОпо должен содержать сведения, необходимые для оформления свидетельств об аттестации СОпо:

номер протокола (установленной формы);

дату оформления протокола;

полное наименование организации-потребителя (поставщика);

юридический адрес организации-потребителя (поставщика);

место проведения специальных и практических испытаний;

шифр СОпо;

марку СОпо;

количество СОпо в партии;

количество испытанного СОпо;

заводские (аттестационные) номера СОпо;

наименование организации-производителя (при наличии сведений в паспорте СО);

виды (способы) сварки;

группы технических устройств;

срок действия аттестации;

данные о первичной аттестации (при дополнительной, периодической или внеочередной аттестации).

8.3. Методические материалы, разъясняющие порядок формирования и унифицирующие содержание документации, оформляемой в процессе проведения аттестации сварочного оборудования, а также необходимая справочная информация приведены в приложении 1.

Приложение 1

Методические материалы и справочная информация по оформлению документов при аттестации сварочного оборудования

1. Общие положения

1.1. Методические материалы разработаны на основании анализа:

действующей нормативной документации (НД) по сварке (наплавке) при изготовлении, монтаже, ремонте и реконструкции технических устройств опасных производственных объектов;

российских, европейских и мировых стандартов по сварочному производству;

опыта проведения аттестации сварочного оборудования, выполняемой аттестационными центрами.

2. Дополнительное сварочное оборудование

2.1. При аттестации СО различают:

основное СО;

дополнительное СО.

2.2. Основное СО с разбивкой по видам и типам определено РД 03-614-03 и рекомендациями по их применению.

2.3. К дополнительному СО относятся самостоятельные блоки (узлы), используемые при производстве сварочных работ, без которых невозможны проведение испытаний и, следовательно, аттестация СО, в том числе сварка контрольных сварных соединений при аттестации СО.

Под дополнительным оборудованием понимаются, например:

устройства для подготовки к сварке и подачи активных и защитных газов (подогреватели, осушители газов, смесители, редукторы-расходомеры и ротаметры);

регуляторы тока (балластные реостаты);

блоки ограничения напряжения холостого хода (отдельные блоки, подсоединяемые к источникам питания при необходимости выполнения работ в особо опасных условиях);

осцилляторы и стабилизаторы горения дуги в виде отдельных блоков;

системы охлаждения рабочего инструмента (помпы охлаждения горелок, плазмотронов и т.д.);

технологическая оснастка (сварочные стенды, сварочные приспособления, центраторы, гидропневмоприжимы, токоподводы и т.д.);

однокоординатные и многокоординатные манипуляторы свариваемого изделия или сварочного инструмента (вращатели, кантователи, роликовые стенды, колонны, велосипедные и глагольные тележки и т.д.);

модули колебаний и ориентации рабочего органа относительно стыка (сканаторы, системы наведения на стык и т.д.);

баллоны с газом, ацетиленовые генераторы, газовые редукторы, предохранительные устройства, рукава;

оборудование и устройства для термообработки и подогрева.

К дополнительному оборудованию не относятся контрольно-измерительные приборы, электростанции, средства индивидуальной защиты.

2.4. Дополнительное оборудование, включенное в заявку на аттестацию, проходит визуальный контроль при специальных испытаниях по третьему этапу с указанием результатов испытаний в протоколе [аналогично п. 2.8 Технологического регламента проведения аттестации сварочного оборудования (приложение 1 к РД 03-614-03)].

По решению членов аттестационной комиссии в целях проверки технических характеристик дополнительного сварочного оборудования на соответствие паспортным данным могут быть назначены дополнительные испытания по первому и второму этапам специальных испытаний с указанием результатов испытаний в протоколе.

В том случае, когда дополнительное оборудование отражается в маркировке основного сварочного оборудования в виде буквенных или цифровых символов (после дроби, дефиса, пробела) или в модификациях СОпр, рекомендуется в протоколе аттестации отражать эти обозначения в ссылке к таблице выводов аттестационной комиссии.

3. Виды аттестационных испытаний

Дополнительную аттестацию проводят при расширении области использования на другие группы технических устройств опасных производственных объектов или другие способы сварки, при этом специальные и практические испытания выполняют только для соответствующих областей расширения.

Например, если свидетельство, оформленное при первичной аттестации сварочного оборудования KEMPOMIG-3200, выдано только на способ сварки МП, а через 2 года подана заявка на дополнительную аттестацию того же оборудования на способ РД, оформляется новое свидетельство об аттестации на 3 года (для оборудования сроком эксплуатации до 6 лет), по прошествии 1 года будет действительно только новое свидетельство на способ РД.

4. Документы, представляемые для аттестации СО

4.1. Производитель СО представляет в АЦ следующие документы:

заявку на проведение аттестации СОпр;

техническую документацию (ТУ и др.) в соответствии с требованиями ГОСТ 15.001-88 «Система разработки и постановки продукции на производство», ГОСТ 2.114-95 «ЕСКД. Технические условия»;

паспорта на сварочное оборудование или руководства (инструкции) по эксплуатации, содержащие сведения, соответствующие требованиям п. 1.1 приложения 1 к РД 03-614-03;

копии сертификатов (при наличии).

4.2. Потребитель сварочного оборудования представляет в АЦ следующие документы:

заявку на проведение аттестации СОпо;

паспорт на сварочное оборудование или руководство (инструкцию) по эксплуатации (для импортного оборудования);

журнал учета состояния сварочного оборудования, содержащий данные о проверке и ремонте СО, его перемещениях и поверке контрольно-измерительной аппаратуры.

Примеры оформления соответствующих документов приведены ниже.

Пример оформления заявки на аттестацию СОпр

Бланк предприятия

Исх. № 193 от 15.09.05 г.

ЗАЯВКА

на проведение аттестации партии сварочного оборудования производителя

|

Наименование организации с указанием юридического адреса, телефона, факса |

ОАО «Приборный завод «УНИВЕРСАЛ» 111243, г. Уфа, ул. Строителей, д. 7 Тел./факс (347) 464-86-12 |

|

|

Дата и номер регистрации заявки в АЦ |

№ АЦСО-2-00143 от 19.01.08 г. |

|

|

1. Общие сведения об оборудовании |

||

|

1.1 |

Наименование оборудования (марка, тип оборудования, заводской номер) |

ВД306У3, тип A3 - выпрямитель для ручной дуговой сварки, зав. № с 5520 по 5579 |

|

1.2 |

Год выпуска |

2008 г. |

|

1.3 |

Объем партии |

60 шт. |

|

1.4 |

Сертификат соответствия РФ |

№ РОСС.RU.ЧЦ07.В.00035, действителен до 03.05.09 г. |

|

1.5 |

Аттестат, выданный головной организацией отрасли |

Отсутствует |

|

2. Аттестационные требования |

||

|

2.1 |

Вид аттестации сварочного оборудования |

Первичная |

|

2.2 |

Вид (способ) сварки (наплавки) |

РД |

|

2.3 |

Нормативные документы на сварочное оборудование (ГОСТ, ОСТ, ТУ и др.) |

ГОСТ 13821-77, ТУ 12-221-9991 |

|

2.4 |

Группы технических устройств, для работы на которых аттестуется СО и для сварки каких материалов (группы материалов) |

Газовое оборудование (ГО) Группа материалов: М01, М11 |

|

Руководитель организации заявителя ___________________ Фамилия И.О. м. п. (подпись) |

Примечания: 1. Номер заявки присваивается аттестационным центром.

2. Объем партии определяется заявителем с учетом программы выпуска в год.

3. К заявке АЦ составляет сведения для проведения аттестационных испытаний партии СОпр.

Пример выбора единиц СОпр из партии

к заявке № АЦСО-2-00143 от 19.01.08 г.

Сведения для проведения аттестационных испытаний партии СОпр

|

СО № |

Наименование оборудования (марка оборудования) |

ТУ |

Паспорт № (заводской номер) |

Дата выпуска (год, месяц, число) |

|

1 |

Выпрямитель для дуговой сварки - ВД-306 У3 |

ТУ 12-221-9991 |

№ 5521 |

10.01.08 |

|

2 |

Выпрямитель для дуговой сварки - ВД-306 У3 |

ТУ 12-221-9991 |

№ 5526 |

11.01.08 |

|

3 |

Выпрямитель для дуговой сварки - ВД-306 У3 |

ТУ 12-221-9991 |

№ 5530 |

12.01.08 |

Примечание. При предоставлении на аттестацию партии СОпр выборка единиц оборудования для проведения аттестационных испытаний проведена случайным образом.

|

Руководитель организации заявителя ___________________ Фамилия И.О. м. п. (подпись) |

Пример оформления заявки на аттестацию СОпо

Бланк предприятия

Исх. № 193 от 14.02.08 г.

ЗАЯВКА

на проведение аттестации партии сварочного оборудования потребителя

|

Наименование организации с указанием юридического адреса, телефона, факса |

ООО «Луч», 100508, г. Москва, ул. Промышленная, д. 1 Тел./факс (495) 166-12-32 |

|

Дата и номер регистрации заявки в АЦ |

№ АЦСО-28-00097 от 15.02.08 г. |

|

1. Общие сведения об оборудовании |

Год выпуска, зав. № |

Дата ввода в эксплуатацию, инв. № |

|||

|

1.1 |

Наименование оборудования (марка, тип оборудования) |

СО № 1 |

Выпрямитель ВД306, тип A3 |

1999, № 20 |

1999, № 1 |

|

СО № 2 |

Выпрямитель ВД306, тип A3 |

1999, № 22 |

1999, № 2 |

||

|

CO № 3 |

Выпрямитель Мастер ТИГ 2500, тип A3 |

2002, № 240 |

2002, № 3 |

||

|

CO № 4 |

Полуавтомат ПДГ-303, тип А5 |

2002, № 370 |

2002, № 4 |

||

|

СО № 5 |

Полуавтомат ПДГ-303, тип А5 |

2002, № 392 |

2002, № 5 |

||

|

СО № 6 |

Полуавтомат ПДГ-303, тип А5 |

2002, № 652 |

2002, № 6 |

||

|

1.2 |

Сертификат соответствия РФ |

СО № 1 |

Отсутствует |

||

|

СО № 2 |

Отсутствует |

||||

|

СО № 3 |

№ РОСС.RU.ЧЦ07.В.00732, срок действия с 03.08.06 г. по 03.08.09 г. |

||||

|

CO № 4 |

Отсутствует |

||||

|

СО № 5 |

Отсутствует |

||||

|

СО № 6 |

Отсутствует |

||||

|

1.3 |

Аттестат, выданный головной организацией отрасли |

Отсутствует |

|||

|

2. Аттестационные требования |

|||||

|

2.1 |

Вид аттестации |

Первичная |

|||

|

2.2 |

Вид (способ) сварки (наплавки) |

СО № 1 |

РД |

||

|

CO № 2 |

РД |

||||

|

СО № 3 |

РД, РАД |

||||

|

СО № 4 |

МП |

||||

|

СО № 5 |

МП |

||||

|

СО № 6 |

МП |

||||

|

2.3 |

Нормативные документы на сварочное оборудование (ГОСТ, ОСТ, ТУ и др.) |

||||

|

2.4 |

Группы технических устройств, для работы на которых аттестуется СО и для сварки каких материалов (группы материалов) |

Газовое оборудование (ГО) Группа материалов: М01 |

|||

|

Руководитель организации заявителя ___________________ Фамилия И.О. м. п. (подпись) |

Примечания: 1. Заявка составляется в двух экземплярах.

2. Номер заявки присваивается аттестационным центром.

3. В содержание заявки включается все оборудование потребителя, используемое на опасных производственных объектах.

К заявке АЦ составляет сведения для проведения аттестационных испытаний партий СОпо.

Пример выбора единиц СОпо из партии и разбивка по году ввода в эксплуатацию до 6 лет и более

к заявке № АЦСО-28-00097 от 15.02.08г.

Сведения для проведения аттестационных испытаний партий СОпо

|

№ п/п |

Наименование оборудования (марка оборудования) |

Дата выпуска |

Паспорт № (заводской номер) |

Дата ввода в эксплуатацию |

Инвентарный номер |

Ф.И.О., должность ответственного лица |

|

Выборка из 1-й партии |

Сидоров И.И., инженер |

|||||

|

1 |

ВД 306 |

1999 |

№ 20 |

20.02.99 |

№ 1 |

|

|

2 |

ВД 306 |

1999 |

№ 22 |

21.01.99 |

№ 2 |

|

|

Выборка из 2-й партии |

||||||

|

3 |

Выпрямитель Мастер ТИГ 2500 |

2002 |

№ 240 |

20.03.02 |

№ 3 |

|

|

Выборка из 3-й партии |

||||||

|

4 |

Полуавтомат, ПДГ-303 |

2002 |

№ 370 |

20.02.02 |

№ 4 |

|

|

5 |

Полуавтомат, ПДГ-303 |

2002 |

№ 652 |

21.01.02 |

№ 6 |

|

Примечания: 1. Представленное к аттестации СО группируется по шифрам СО и по году выпуска (до 6 лет и более 6 лет).

2. На каждую группу составляется отдельный перечень единиц сварочного оборудования потребителя, заносимый в отдельный протокол аттестации.

4.3. При отсутствии у потребителя паспорта (например, был утерян, не получен при покупке и т.д.) потребитель СО может составить дубликат паспорта. При его составлении используется образец паспорта на однотипное оборудование.

После получения положительных результатов аттестационных испытаний аттестационным центром на основании данных проведенных испытаний подтверждается достоверность сведений паспорта.

5. Специальные испытания СО

5.1. В соответствии с Технологическим регламентом проведения аттестации сварочного оборудования (приложение 1 к РД 03-614-03) проводятся специальные и практические испытания.

5.2. Первый этап специальных испытаний заключается в проверке представленной заявителем документации на соответствие требованиям НД на изготовление и эксплуатацию данного вида сварочного оборудования по параметрам, контроль которых предусмотрен в РД 03-614-03. Проверяется также комплектность СО в соответствии с данными паспорта, с учетом дополнительного оборудования, необходимого при аттестации для заявленных способов сварки (наплавки).

Нормативно-техническая документация, используемая при проведении первого этапа специальных испытаний, подразделяется на общую нормативную документацию по шифрам СО и производственно-техническую документацию (табл. 1.1).

Таблица 1.1

Производственно-техническая документация (для первого этапа)

|

Производственно-техническая документация |

|

|

СОпр |

1. Технические условия (ТУ) (на русском языке). 2. Паспорт или руководство (инструкция) по эксплуатации (на русском языке) |

|

СОпо |

1. Паспорт или руководство (инструкция) по эксплуатации (на русском языке). 2. Журнал учета состояния сварочного оборудования |

5.3. Второй этап специальных испытаний заключается в проверке соответствия сварочного оборудования требованиям нормативной документации с учетом заявленных условий.

Например:

а) для ручной дуговой сварки стальных конструкций могут использоваться в зависимости от марки применяемых электродов источники питания как переменным (сварочные трансформаторы), так и постоянным (сварочные преобразователи и выпрямители) током. В то же время при ремонте сварных соединений трубных систем котлов и паропроводов в период эксплуатации в качестве питания сварочной дуги могут быть использованы только сварочные преобразователи постоянного тока или сварочные выпрямители;

б) в соответствии с требованиями ПБ 12-529-03, ПБ 12-609-03, ПБ 08-622-03, ПБ 12-368-00, ПБ 09-592-03 пост для газовой сварки должен включать обратный клапан;

в) в соответствии с положениями стандарта ГОСТ Р МЭК 60974-1-2004 допустимые значения номинального напряжения холостого хода сварочных источников питания для среды с повышенной опасностью поражения электрическим током должны быть не более:

113 В (пиковое значение постоянного тока);

68 В (пиковое значение переменного тока);

48 В (среднеквадратичное значение).

В случае если указанные значения не превышены, блок ограничения напряжения холостого хода БУ6 должен снижать напряжение холостого хода до 12 В эффективного значения в течение 1 с, если вышеуказанные значения превышены, то блок БУ6 должен срабатывать в течение не более чем за 0,3 с.

5.4. При проведении испытаний по третьему этапу для сварочного оборудования типов A-L измеряются следующие параметры в соответствии с табл. 1.2 - 1.11.

Таблица 1.2

Контролируемые параметры СО для дуговой сварки вида А

|

Наименование контролируемого параметра СО |

Тип СО |

|||||||||||||||||||||

|

А1 |

А2 |

A3 |

А4 |

А5 |

А6 |

А7 |

А8 |

А9 |

А10 |

А11 |

А12 |

А13 |

А14 |

А15 |

А16 |

А17 |

А18 |

А19 |

А20 |

А21 |

||

|

1 |

Номинальный сварочный ток, А |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

2 |

Пределы регулирования сварочного тока и параметров импульсов, А, с |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

3 |

Напряжение питающей сети, В |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

4 |

Напряжение холостого хода, В |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

5 |

Режим работы, ПН %, ПВ % |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

6 |

Вид внешней статической характеристики |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

7 |

Скорость подачи электродной (сварочной) проволоки, м/с |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

+ |

+ |

+ |

+ |

- |

|

8 |

Скорость сварки, м/с |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

|

9 |

Перемещение сварочной головки (электрода), м |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

|

10 |

Расход защитного газа, л/мин |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

|

11 |

Габаритные размеры, м |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

12 |

Масса, кг |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

13 |

Напряженность магнитного поля, Гс |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

|

14 |

Знакопеременность магнитного поля, +/-, постоянное |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

|

15 |

Частота магнитного поля, Гц |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

Таблица 1.3

Контролируемые параметры СО для газовой сварки вида В

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

|

|

В1 |

В2 |

||

|

1 |

Проверка герметичности (емкостей, шлангов, запорной арматуры) |

+ |

+ |

|

2 |

Проверка инжектирующей способности горелки |

+ |

+ |

|

3 |

Определение усилия на маховичках при уплотнении и регулировании, а также времени перекрытия газовых каналов |

+ |

+ |

|

4 |

Определение расхода горючего газа и рабочих давлений |

+ |

+ |

|

5 |

Проверка стабильности горения пламени |

+ |

+ |

|

6 |

Определение массы и габаритов горелки |

+ |

+ |

Таблица 1.4

Контролируемые параметры СО для контактной сварки вида С

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

|||||

|

С1 |

С2 |

С3 |

С4 |

С5 |

С6 |

||

|

1 |

Род тока, величина наибольшего вторичного тока, кА |

+ |

+ |

+ |

+ |

+ |

+ |

|

2 |

Номинальный длительный вторичный ток, кА |

- |

+ |

+ |

+ |

+ |

+ |

|

3 |

Усилие сжатия (ковочное для машин с переменным усилием), кН |

+ |

+ |

+ |

- |

+ |

+ |

|

4 |

Усилие осадки, кН |

- |

- |

- |

+ |

+ |

+ |

|

5 |

Длительность прохождения сварочного тока, с |

+ |

+ |

+ |

- |

+ |

+ |

|

6 |

Наибольшие вертикальное и взаимное смещение электродов, мм |

+ |

- |

+ |

- |

+ |

+ |

|

7 |

Допуск параллельности контактных поверхностей плит, мм |

- |

+ |

- |

- |

- |

- |

|

8 |

Диапазон линейных скоростей роликовых электродов, м/с |

- |

- |

+ |

- |

- |

- |

|

9 |

Давление охлаждающей воды, МПа |

+ |

+ |

+ |

+ |

+ |

+ |

Таблица 1.5

Контролируемые параметры СО для сварки полимерных материалов вида D

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

|||

|

D1 |

D2 |

D3 |

D4 |

||

|

1 |

Напряжение питания, В |

+ |

- |

+ |

+ |

|

2 |

Сварочное напряжение, В |

- |

- |

+ |

+ |

|

3 |

Степень автоматизации и режимы сварки |

+ |

+ |

+ |

+ |

|

4 |

Протоколирование процесса |

- |

- |

+ |

+ |

|

5 |

Потребляемая мощность, кВт |

+ |

- |

+ |

+ |

|

6 |

Точность установки соосности труб |

- |

- |

- |

+ |

|

7 |

Время сварки, с |

- |

- |

+ |

+ |

|

8 |

Усилие сопротивления, МПа |

- |

- |

- |

+ |

|

9 |

Усилие сжатия, МПа |

- |

- |

- |

+ |

|

10 |

Распределение усилия сжатия |

- |

- |

- |

+ |

|

11 |

Точность торцовки труб, мм |

- |

- |

- |

+ |

|

12 |

Температура в зоне сварки, °С |

+ |

+ |

+ |

+ |

Таблица 1.6

Контролируемые параметры СО для высокочастотной сварки типа Е

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

||

|

Е1 |

Е2 |

Е3 |

||

|

1 |

Мощность колебательная, кВт |

+ |

+ |

+ |

|

2 |

Частота рабочая, МГц |

+ |

+ |

+ |

|

3 |

Предел регулирования частоты, МГц |

+ |

+ |

+ |

|

4 |

Напряжение питающей сети, В |

+ |

+ |

+ |

|

5 |

Мощность, потребляемая от сети, кВт |

+ |

+ |

+ |

|

6 |

Напряжение анодное, кВ |

+ |

+ |

+ |

|

7 |

Ток анодный, А |

+ |

+ |

+ |

|

8 |

Ток сеточный, А |

+ |

+ |

+ |

|

9 |

Коэффициент полезного действия генератора, % |

+ |

+ |

+ |

|

10 |

Рабочее усилие, Н |

+ |

+ |

+ |

|

11 |

Габаритные размеры, м |

+ |

+ |

+ |

|

12 |

Масса, кг |

+ |

+ |

+ |

Таблица 1.7

Контролируемые параметры СО для электрошлаковой сварки типа F

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

||

|

F1 |

F2 |

F3 |

||

|

1 |

Номинальный сварочный ток, А |

+ |

+ |

+ |

|

2 |

Пределы регулирования сварочного тока, А |

+ |

+ |

+ |

|

3 |

Напряжение питающей сети, В |

+ |

+ |

+ |

|

4 |

Напряжение холостого хода, В |

+ |

+ |

+ |

|

5 |

Режим работы, ПВ %, ПН % |

+ |

+ |

+ |

|

6 |

Скорость подачи сварочной проволоки, м/с |

+ |

+ |

+ |

|

7 |

Скорость сварки, м/мин |

+ |

+ |

+ |

Таблица 1.8

Контролируемые параметры СО для плазменной сварки типа G

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

|||

|

G1 |

G2 |

G3 |

G4 |

||

|

1 |

Номинальный сварочный ток, А |

+ |

+ |

+ |

+ |

|

2 |

Пределы регулирования сварочного тока и параметров импульсов, А |

+ |

+ |

+ |

+ |

|

3 |

Напряжение питающей сети, В |

+ |

+ |

+ |

+ |

|

4 |

Напряжение холостого хода, В |

+ |

+ |

+ |

+ |

|

5 |

Режим работы, ПВ %, ПН % |

+ |

+ |

+ |

+ |

|

6 |

Скорость подачи присадочной проволоки, м/с |

- |

+ |

+ |

+ |

|

7 |

Скорость сварки, м/мин |

- |

- |

+ |

+ |

|

8 |

Расход защитного газа, л/мин |

+ |

+ |

+ |

+ |

|

9 |

Расход плазмообразующего газа, л/мин |

+ |

+ |

+ |

+ |

Таблица 1.9

Контролируемые параметры СО для пайки типа Н

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

|||

|

H1 |

Н2 |

Н3 |

Н4 |

||

|

Оборудование для пайки в печах, индукционной, электросопротивлением и диффузионной пайки (H1 - H4) |

|||||

|

1 |

Номинальная мощность установки, кВт |

+ |

+ |

+ |

+ |

|

2 |

Мощность холостого хода, кВт |

+ |

+ |

+ |

+ |

|

3 |

Режим работы, ПВ %, ПН % |

+ |

+ |

+ |

+ |

|

4 |

Напряжение, частота питающей сети, В, Гц |

+ |

+ |

+ |

+ |

|

5 |

Рабочее напряжение, В |

+ |

+ |

+ |

- |

|

6 |

Номинальный ток, А |

+ |

+ |

+ |

- |

|

7 |

Пределы регулирования тока, А |

+ |

+ |

+ |

- |

|

8 |

Рабочая частота, кГц |

- |

+ |

- |

- |

|

9 |

Пределы регулирования частоты, кГц |

- |

+ |

- |

- |

|

10 |

Температура, °С: |

||||

|

рабочая |

+ |

+ |

+ |

+ |

|

|

максимальная |

+ |

+ |

+ |

- |

|

|

11 |

Пределы регулирования температуры, °С |

+ |

+ |

+ |

- |

|

12 |

Точность поддержания температуры, % |

+ |

+ |

+ |

+ |

|

13 |

Время разогрева печи до рабочей температуры, ч |

+ |

- |

- |

+ |

|

14 |

кпд, % |

+ |

+ |

+ |

+ |

|

15 |

Рабочая атмосфера пайки: |

||||

|

контролируемая |

+ |

+ |

- |

+ |

|

|

вакуум |

+ |

+ |

- |

+ |

|

|

атмосфера |

- |

+ |

+ |

- |

|

|

16 |

Расход азота, м3/ч |

+1 |

+1 |

- |

+1 |

|

17 |

Вакуум, Па |

+1 |

+1 |

- |

+1 |

|

18 |

Усилие осадки, Н |

- |

- |

+ |

+ |

|

19 |

Габариты паяемых деталей (диапазон), мм |

+ |

+ |

+ |

+ |

|

20 |

Размеры рабочего пространства, мм |

+ |

+ |

+ |

+ |

|

Оборудование для газопламенной пайки (тип Н5) |

|||||

|

1 |

Проверка герметичности (емкостей, шлангов, запорной арматуры) |

||||

|

2 |

Проверка инжектирующей способности горелки |

||||

|

3 |

Определение усилия на маховичках при уплотнении и регулировании, а также времени перекрытия газовых каналов, Н |

||||

|

4 |

Определение расхода горючего газа и рабочих давлений, л/мин |

||||

|

5 |

Проверка стабильности горения пламени, % |

||||

|

6 |

Время пайки, с |

||||

___________

1 Для печей с контролируемой атмосферой или в вакууме.

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

|||

|

H1 |

Н2 |

Н3 |

Н4 |

||

|

Оборудование для электронно-лучевой пайки (тип Н6) |

|||||

|

1 |

Максимальная мощность электронного пучка, Вт |

||||

|

2 |

Ускоряющее напряжение, В |

||||

|

3 |

Напряжение, частота питающей сети, В, Гц |

||||

|

4 |

Режим работы, ПВ %, ПН % |

||||

|

5 |

Диапазон изменения тока электронного пучка, мА |

||||

|

6 |

Диапазон изменения тока фокусировки, мА |

||||

|

7 |

Диапазон изменения тока отклоняющих линз, мА |

||||

|

8 |

Точность позиционирования, мм |

||||

|

9 |

Скорость сканирования лучом, мм/с |

||||

|

10 |

Время пайки, с |

||||

|

11 |

Потребляемая мощность, кВт |

||||

|

Оборудование для пайки лазером (тип Н7) |

|||||

|

1 |

Длина волны излучения, мкм |

||||

|

2 |

Режим работы (непрерывный, импульсный) |

||||

|

3 |

Энергия импульса излучения, Дж |

||||

|

4 |

Длительность импульса излучения, мс |

||||

|

5 |

Частота следования импульсов излучения, Гц |

||||

|

6 |

Средняя мощность излучения, Вт |

||||

|

7 |

Пиковая мощность излучения, кВт |

||||

|

8 |

Время пайки, с |

||||

|

9 |

Режим работы, ПВ %, ПН % |

||||

|

10 |

Количество мод излучения |

||||

|

11 |

Размеры зоны обработки, мм |

||||

|

12 |

Точность позиционирования, мкм |

||||

|

13 |

Напряжение питания, В |

||||

|

14 |

Потребляемая мощность, кВт |

||||

|

15 |

КПД, % |

||||

Таблица 1.10

Контролируемые параметры СО для прессовых и термопрессовых видов сварки типа К

|

№ п/п |

Наименование контролируемого параметра СО |

||

|

Оборудование для сварки трением (К1) |

|||

|

1 |

Номинальная мощность, КВт |

||

|

2 |

Частота вращения шпинделя, об/мин |

||

|

3 |

Осевое усилие, Н: максимальное нагрева |

||

|

4 |

Машинное время сварки, с |

||

|

5 |

Производительность, шт./ч |

||

|

6 |

Напряжение питающей сети, В |

||

|

Оборудование для сварки взрывом (К2) |

|||

|

1 |

Площадь сварки, мм2 |

||

|

2 |

Энергия взрыва в тротиловом эквиваленте |

||

|

3 |

Быстродействие детонатора, мс |

||

|

Оборудование для ультразвуковой сварки (К3) |

|||

|

1 |

Потребляемая мощность, кВт |

||

|

2 |

Напряжение питания, В |

||

|

3 |

Режим работы, ПВ %, ПН % |

||

|

4 |

Рабочая частота, кГц |

||

|

5 |

Рабочее давление, МПа |

||

|

Оборудование для газопрессовой сварки (К4) |

|||

|

1 |

Проверка герметичности (емкостей, шлангов, запорной арматуры) |

||

|

2 |

Проверка инжектирующей способности горелки |

||

|

3 |

Определение усилия на маховичках при уплотнении и регулировании, а также времени перекрытия газовых каналов, Н |

||

|

4 |

Определение расхода горючего газа и рабочих давлений, л/мин |

||

|

5 |

Проверка стабильности горения пламени, % |

||

|

6 |

Рабочее усилие осадки, Н |

||

|

7 |

Время приложения усилия, с |

||

|

Оборудование для диффузионной и холодной сварки (К5, К6) |

|||

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

|

|

К5 |

К6 |

||

|

1 |

Номинальная мощность установки, кВт |

+ |

+ |

|

2 |

Напряжение, частота питающей сети, В, Гц |

+ |

+ |

|

3 |

Температура, °С: |

||

|

рабочая |

+ |

- |

|

|

максимальная |

+ |

- |

|

|

4 |

Точность поддержания температуры, % |

+ |

- |

|

5 |

Предельное остаточное давление в рабочей камере, Па (атм), не более |

+ |

- |

|

6 |

Подача воздуха, Па (атм) |

- |

+ |

|

7 |

Рабочее усилие сжатия, Н |

+ |

+ |

|

8 |

Максимальная толщина свариваемых деталей, мм |

+ |

+ |

|

9 |

Рабочий ход, мм |

- |

+ |

Таблица 1.11

Контролируемые параметры СО для сварки (наплавки) высококонцентрированными источниками нагрева типа L

|

Наименование контролируемого параметра СО |

Тип СО |

|||||

|

L1 |

L2 |

L3 |

||||

|

Оборудование для электронно-лучевой сварки (L1 - L3) |

||||||

|

1 |

Максимальная мощность электронного пучка, Вт |

+ |

+ |

+ |

||

|

2 |

Ускоряющее напряжение, В |

+ |

+ |

+ |

||

|

3 |

Напряжение, частота питающей сети, В, Гц |

+ |

+ |

+ |

||

|

4 |

Режим работы, ПВ %, ПН % |

+ |

+ |

+ |

||

|

5 |

Диапазон изменения тока электронного пучка, мА |

+ |

+ |

+ |

||

|

6 |

Диапазон изменения тока фокусировки, мА |

+ |

+ |

+ |

||

|

7 |

Скорость сварки, м/мин |

+ |

+ |

+ |

||

|

8 |

Точность позиционирования, % |

+ |

+ |

+ |

||

|

9 |

Максимальная потребляемая мощность, кВт |

+ |

+ |

+ |

||

|

10 |

Время достижения вакуума, мин |

+ |

- |

- |

||

|

11 |

Остаточное давление в камере, Па |

+ |

+ |

+ |

||

|

12 |

Время выхода диффузионного насоса на рабочий режим, мин |

+ |

+ |

- |

||

|

Оборудование для световой сварки (L4 - L5) |

||||||

|

№ п/п |

Наименование контролируемого параметра СО |

Тип СО |

||||

|

L4 |

L5 |

|||||

|

1 |

Длина волны излучения, мкм |

+ |

+ |

|||

|

2 |

Режим работы (непрерывный, импульсный) |

+ |

+ |

|||

|

3 |

Энергия импульса излучения, Дж |

+ |

- |

|||

|

4 |

Длительность импульса излучения, мс |

+ |

- |

|||

|

5 |

Частота следования импульсов излучения, Гц |

+ |

- |

|||

|

6 |

Средняя мощность излучения, Вт |

+ |

+ |

|||

|

7 |

Пиковая мощность излучения, кВт |

+ |

+ |

|||

|

8 |

Диаметр сфокусированного пучка, регулируемый, мм |

+ |

+ |

|||

|

9 |

Диапазон регулирования температуры, °С |

- |

+ |

|||

|

10 |

Режим работы, ПВ %, ПН % |

+ |

+ |

|||

|

11 |

Скорость сварки, м/мин |

+ |

+ |

|||

|

12 |

Стабильность энергии излучения, % |

+ |

+ |

|||

|

13 |

Точность позиционирования, мм |

+ |

+ |

|||

|

14 |

Напряжение питания, В |

+ |

+ |

|||

|

15 |

Потребляемая мощность, кВт |

+ |

+ |

|||

|

16 |

КПД, % |

+ |

+ |

|||

5.5. Третий этап специальных испытаний заключается в проверке электрических, механических и пневмогидравлических систем СО на соответствие данным, приведенным в паспорте или инструкции по эксплуатации.

5.6. Параметры, указанные в табл. 1.2 - 1.11, проверяются для соответствующих видов СО независимо от того, указаны они в паспорте СО или нет. При аттестации СОпр аттестационный центр в процессе подготовки к испытаниям должен направить рекомендации производителю о необходимости внесения соответствующих характеристик в паспорт СО.

5.7. Область применения различных видов СО при изготовлении, монтаже, ремонте и реконструкции технических устройств опасных производственных объектов приведена в табл. 1.12.

Таблица 1.12

Виды сварочного

оборудования, применяемые при изготовлении, монтаже,

ремонте и реконструкции оборудования и сооружений технических устройств

|

Шифр СО |

Группы технических устройств |

||||||||||

|

пто |

ко |

го |

нгдо |

МО |

охнвп |

гдо |

отог |

ск |

кСм |

||

|

Оборудование для дуговой сварки (наплавки) |

А1 |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

- |

|

А2 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

A3 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А4 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А5 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А6 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А7 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А8 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А9 |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А10 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А11 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А12 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А13 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А14 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А15 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А16 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А17 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

А18 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

+ |

|

|

А19 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

|

|

А20 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

|

|

А21 |

- |

- |

+ |

+ |

- |

+ |

- |

- |

- |

- |

|

|

Оборудование для газовой сварки |

В1 |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

|

В2 |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

Оборудование для контактной сварки |

С1 |

- |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

|

С2 |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

С3 |

+ |

+ |

- |

- |

- |

+ |

- |

- |

- |

- |

|

|

С4 |

+ |

+ |

+ |

+ |

- |

+ |

- |

- |

+ |

- |

|

|

С5 |

+ |

+ |

+ |

+ |

- |

+ |

- |

- |

+ |

- |

|

|

С6 |

+ |

+ |

+ |

+ |

- |

+ |

-1 |

-1 |

+ |

- |

|

|

Оборудование для сварки полимерных материалов |

D1 |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

- |

|

D2 |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

- |

|

|

D3 |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

- |

|

|

D4 |

- |

- |

+ |

- |

- |

- |

- |

- |

+ |

- |

|

|

Оборудование для высокочастотной сварки (наплавки) |

Е1 |

- |

+ |

+ |

+ |

- |

+ |

- |

+ |

- |

- |

|

Е2 |

- |

+ |

+ |

+ |

- |

+ |

- |

+ |

- |

- |

|

|

Е3 |

- |

+ |

+ |

+ |

- |

+ |

- |

+ |

- |

- |

|

|

Оборудование для электрошлаковой сварки (наплавки) |

F1 |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

- |

|

F2 |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

- |

|

|

F3 |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

- |

|

|

Оборудование для плазменной сварки (наплавки) |

G1 |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

G2 |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

|

G3 |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

|

G4 |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

|

Оборудование для пайки |

H1 |

- |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

|

Н2 |

- |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

|

|

Н3 |

- |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

|

|

Н4 |

- |

- |

- |

- |

- |

+ |

- |

- |

- |

- |

|

|

Н5 |

- |

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

|

|

Н6 |

- |

- |

- |

- |

- |

+ |

- |

- |

- |

- |

|

|

Н7 |

- |

+ |

- |

- |

- |

+ |

- |

- |

- |

- |

|

|

Оборудование для прессовых и термопрессовых видов сварки |

К1 |

- |

+ |

- |

- |

- |

+ |

- |

- |

- |

- |

|

К2 |

- |

+ |

- |

- |

- |

+ |

- |

- |

- |

- |

|

|

К3 |

- |

+ |

- |

- |

- |

+ |

- |

- |

- |

- |

|

|

К4 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

- |

|

____________

1 Проведение аттестационных испытаний при отсутствии данного шифра СО в действующей нормативной документации возможно при включении соответствующего СО в стандарт предприятия, согласованный с НАКС.

|

Вид СО |

Шифр СО |

Группы технических устройств |

|||||||||

|

пто |

ко |

го |

нгдо |

МО |

охнвп |

гдо |

отог |

ск |

кСм |

||

|

К5 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

- |

|

|

К6 |

- |

+ |

+ |

- |

- |

- |

- |

- |

+ |

- |

|

|

К7 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

- |

|

|

К8 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

- |

|

|

Оборудование для сварки (наплавки) высококонцентрированными источниками энергии |

L1 |

-1 |

-1 |

-1 |

-1 |

-1 |

+ |

-1 |

-1 |

-1 |

- |

|

L2 |

-1 |

-1 |

-1 |

-1 |

-1 |

+ |

-1 |

-1 |

-1 |

- |

|

|

L3 |

-1 |

-1 |

-1 |

-1 |

-1 |

+ |

-1 |

-1 |

-1 |

- |

|

|

L4 |

-1 |

-1 |

-1 |

-1 |

-1 |

+ |

-1 |

-1 |

-1 |

- |

|

|

L5 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

-1 |

- |

|

___________

1 Проведение аттестационных испытаний при отсутствии данного шифра СО в действующей нормативной документации возможно при включения соответствующего СО в стандарт предприятия, согласованный с НАКС.

Примечания: 1. Сварку (наплавку) в смеси аргона с гелием (в любых пропорциях) следует рассматривать как аргонодуговую сварку (наплавку).

2. Сварку (наплавку) деталей из сталей перлитного класса в смеси аргона с углекислым газом (до 25 %) или с кислородом (до 5 %) допускается рассматривать как аргонодуговую сварку (наплавку).

3. Сварку (наплавку) в смеси углекислого газа с аргоном (до 25 %) допускается рассматривать как сварку (наплавку) в углекислом газе.

4. Допускается выполнение сварных соединений (наплавок) комбинированной сваркой (наплавкой) с последовательным применением двух или нескольких способов сварки (наплавки).

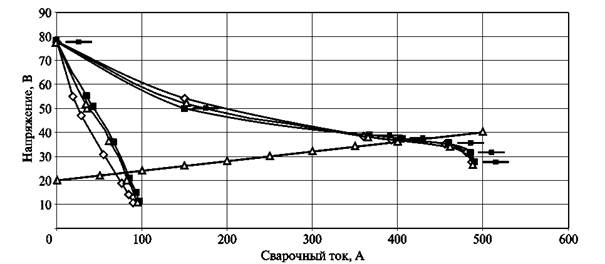

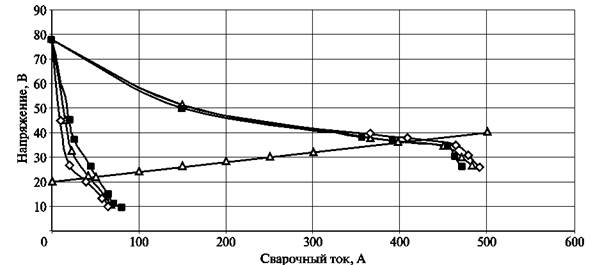

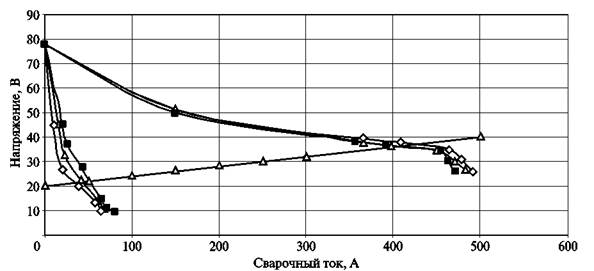

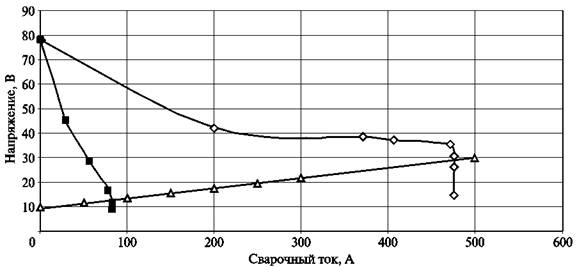

5.8. При проведении измерений внешней статической характеристики рекомендуется в протоколе аттестации привести таблицу зависимости напряжения сварочного источника от тока нагрузки с обязательным указанием тока короткого замыкания или график в координатах U-I, построенный по точкам или с использованием цифровых специализированных программируемых нагрузочных устройств.

Примеры оформления внешних статических характеристик источников питания в виде графиков приведены ниже.

![]()

Внешние статические характеристики ВД-506ДК № 390 РД, «основной электрод»

ВАХ 2.2 (дуги) - U = (20 + 0,041) В

![]()

Внешние статические характеристики ВД-506ДК № 390 РД, «газозащитный электрод»

ВАХ 2.2 (дуги) - U = (20 + 0,041) В

![]()

Внешние статические характеристики ВД-506ДК № 390 РД, «газозащитный электрод»

ВАХ 2.2 (дуги) - U = (20 + 0,041) В

![]()

Внешние статические характеристики ВД-506ДК № 390 РАД

ВАХ 2.2 (дуги) - U = (10 + 0,041) В

Внешние статические характеристики ВД-506ДК № 390 МП и МАДП

ВАХ 2.2 (дуги) - U = (14 + 0,051) В

Примечание. Для дуговой сварки под флюсом ВАХ 2.2 (дуги) - U = (20 + 0,041) В (ГОСТ Р МЭК 60974-1-2004).

5.9. Для оборудования шифра В аттестационные испытания проводятся для всего газового поста, включая газовые баллоны (ацетиленовые генераторы), редукторы, защитные клапана, газовые рукава.

5.10. При аттестации основного СО в стесненных, монтажных условиях, без доступа сварщика-оператора к зоне сварки по решению членов комиссии проводят измерения дополнительных параметров СО при эксплуатации оборудования в специфических условиях. Результаты измерений дополнительных параметров основного СО заносятся в протокол аттестации.

Например, при аттестации подвижных роботов для дуговой сварки шифра А18 необходимо измерять точность выхода робота в зону сварки на максимальном удалении от пульта оператора.

По условиям эксплуатации необходимо испытывать в обязательном порядке те параметры дополнительного оборудования, которые влияют на качество сварного соединения, в частности параметры систем наведения на стык, систем автоматического регулирования глубины проплавления, сканаторов, центраторов и т.д. Результаты испытаний дополнительного оборудования заносятся в протокол аттестации.

6. Практические испытания СО

6.1. Практические испытания проводятся на контрольных сварных соединениях (КСС) для определенного вида сварки и заключаются в оценке показателей сварочных свойств СО при выполнении КСС и оценке качества швов.

6.2. Практические испытания проводят в соответствии с картами технологических процессов сварки КСС с учетом требований нормативной документации, регламентирующей процессы сварки при изготовлении, реконструкции, монтаже и ремонте технических устройств для опасных производственных объектов. Карты технологических процессов сварки КСС определяют требования к подготовке, сборке, сварке и визуально-измерительному контролю в соответствии с ГОСТами на данный вид сварки и нормативной документацией для заявленных групп технических устройств.

Например, при аттестации СО для объектов ГО (стальных газопроводов) подготовка и сборка КСС производятся в соответствии с требованиями ГОСТ 16037, а сварка и визуально-измерительный контроль - в соответствии с требованиями СП 42-102-2004.

Для оценки сварочных свойств используются показатели, приведенные в РД 03-614-03 и ГОСТ 25616-83.

6.3. Количество, размеры, тип сварных швов КСС и положение при сварке определяются членами аттестационной комиссии при составлении рабочей программы испытаний, исходя из требований нормативной документации и заявленных условий аттестации.

При аттестации СОпо одновременно с аттестацией сварочных технологий, сваренные при аттестации технологии сварки КСС, могут быть использованы при аттестации СОпо.

В качестве КСС при аттестации СО для групп технических устройств, связанных с монтажом и ремонтом труб (например, КО, ГО), обязательно используются трубы. Рекомендуется использовать трубы из углеродистой стали размерами 76´4, 108´4, 159´6.

В других случаях по решению аттестационной комиссии допускается использование других типоразмеров труб, листов и марок стали с учетом специфики групп технических устройств, указанных в заявке, и условий эксплуатации СО.

6.4. Свариваемые и присадочные (или наплавочные) материалы должны иметь сертификат завода-изготовителя сварочных материалов. Перед проведением аттестации электроды должны быть просушены.

6.5. Оценка качества КСС для всех видов СО осуществляется с помощью визуально-измерительного контроля (ВИК) с использованием лупы 4 - 7-кратного увеличения и других средств ВИК. Методика проведения и нормы оценки контроля должны быть указаны в рабочей программе аттестации со ссылкой на соответствующую нормативно-техническую документацию.

В тех случаях, когда качество КСС по результатам ВИК признается негодным, однако устанавливается, что это не связано с качеством работы СО, допускается по решению аттестационной комиссии выполнить сварку аналогичного КСС другим аттестованным сварщиком, имеющим квалификацию не ниже 5-го разряда. При этом КСС подвергается ВИК и дополнительно радиографическому или ультразвуковому контролю. Если результаты контроля второго КСС оказываются неудовлетворительными, СО считается неаттестованным.

6.6. При ручной дуговой сварке покрытыми электродами (РД) рекомендуется использовать электроды с основным покрытием (типа УОНИ 13/45 и др.) для аттестационных испытаний источников постоянного тока и электроды с рутиловым покрытием (типа МР-3, АНО-4, ОЗС-4 и др.) для испытаний источников переменного тока.

Сварочные свойства должны оцениваться двумя аттестованными сварщиками, имеющими квалификацию не ниже 5-го разряда, независимо друг от друга.

6.7. При дифференциальном методе оценки показателей сварочных свойств СО шифров А и В необходимо использовать данные, приведенные в табл. 1.13 и 1.14.

Таблица 1.13

Перечень показателей сварочных свойств сварочного оборудования вида А

|

Способ сварки |

Проверяемые показатели по табл. 12 РД 03-614-03 |

|

|

А1 |

РД, РДН, РДВ, РАД, РАДН |

1, 2, 3, 4, 5 |

|

А2 |

МФ, МФВ, АФ, АФЛН, АФПН |

4 |

|

A3 |

РД, РДН, РДВ |

1, 2, 3, 4, 5 |

|

МФ, МФВ, АФ, АФЛН, АФПН |

4 |

|

|

МАДП, МП, ААД, АПГ, ААДП, МПС, МПГ, МПСВ, МСОД, ААДН |

2, 3, 4 |

|

|

АФ, АФЛН, АФПН, АПГ, ААДП |

2, 3, 4 |

|

|

А4 |

РАД, ААД, РАДИ, ААДН |

2, 4 |

|

А5 + А3 (А14, А15) |

МП, МПГ, МПС, МСОД |

2, 3, 4 |

|

А6 + А2 (A3, А14, А15) |

МФ, МФВ |

4 |

|

А7 + А3 (А14, А15) |

МАДП |

2, 3, 4 |

|

А8 + А3 (А14, А15) |

МАДП, МП, МПГ, МПС, МСОД |

2, 3, 4 |

|

А9 + А3 (А14, А15) |

МПС, МСОД, МПСВ |

2, 3, 4 |

|

А10 + А2 (А3, А14, А15) |

АФ, АФЛН, АФПН, МП, МАДП, МПГ, МПС, МСОД |

4 |

|

А11 + А3 (А14, А15) |

ААД, ААДН |

2, 4 |

|

АПГ, ААДП, ААДН |

2, 3, 4 |

|

|

А12 + А2 (А3, А14, А15) |

АПГ, ААДП, ААДН |

2, 3, 4 |

|

АФ, АФЛН, АФПН |

4 |

|

|

А13 + А3 (А14, А15) |

АСОД, АПСВ |

2, 3, 4 |

|

А14 |

РД, РДН, РДВ |

1, 2, 3, 4, 5 |

|

РАД, ААД, РАДН, ААДН |

2, 4 |

|

|

МАДП, МП, ААДП, МПГ, МПС, МСОД |

2, 3, 4 |

|

|

АФ, МФ, МФВ, АФЛН, АФПН |

4 |

|

|

А15 |

РД, РДН, РДВ |

1, 2, 3, 4, 5 |

|

РАД, ААД, РАДН, ААДН |

2, 4 |

|

|

МАДП, МП, ААДП, МПГ, МПС, МСОД |

2, 3, 4 |

|

|

АФ, МФ, МФВ, АФЛН, АФПН |

4 |

|

|

А16 |

АФКДС |

4 |

|

А17 |

МП, МПН, МАДП, МПИН, МПГ, МПГН, МПИ, МПИН, МПС, МПСН, МПСВ, МЛСН, МСОД, АПИ, АПГ, ААДП, ААДН |

2, 3, 4 |

|

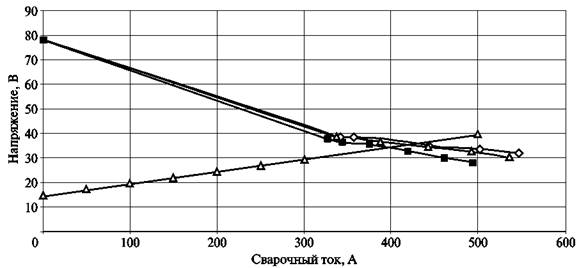

А18 |