Группа компаний «Трансстрой»

СТО-ГК «Трансстрой»-012-2007

Стандарт организации

Стальные конструкции мостов.

Заводское изготовление

Москва

2007

Предисловие

1 РАЗРАБОТАН Научно-технической ассоциацией ученых и специалистов транспортного строительства, Филиалом ОАО ЦНИИС «Научно-исследовательский центр «Мосты» (доктор техн. наук А.С. Платонов, кандидат техн. наук В.Г. Гребенчук, инженеры А.В. Кручинкин, В.И. Звирь) по заданию ООО «Группа компаний «Трансстрой». При разработке учтены материалы исследований в области изготовления и контроля качества стальных конструкций мостов, выполненных К.П. Большаковым, В.Ю. Шишкиным, Б.М. Передереевым, Г.А. Мамлиным, А.К. Гурвичем, Г.Я. Дымкиным, Э.М. Гитманом, В.В. Пассеком, И.В. Гребенчуком и др.

2 ВНЕСЕН Департаментом развития технологии и стандартизации ООО «Группа компаний «Трансстрой».

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ООО «Группа компаний «Трансстрой» от 22 августа 2007 г. № ГК/ПН-56

4 СОГЛАСОВАН

ОАО «Корпорация «Трансстрой» (исх. № К/173 от 24.05.2007 г.);

ЗАО «Воронежстальмост»(исх. № 1382/13 от 30.07.2007 г.);

ЗАО «Курганстальмост» (исх. № 05-90 от 27.07.2007 г.);

ЗАО «Улан-Удэстальмост» (исх. № 021/2480 от 30.07.2007 г.);

ОАО «Трансмост» (исх. № 12/01-1043 от 14.06.2007 г.);

ОАО «Гипротрансмост» (исх. № 19 17-1350/1616 от 18.06.2007 г.);

ОАО «Гипростроймост» (исх. № С-385 от 16.05.2007 г.);

ЗАО «ЦНИИПСК им. Мельникова» (исх. № 6-1545 от 05.06.2007 г.);

ООО «Инспекция по контролю качества изготовления и монтажа мостовых конструкций» (исх. № 860 от 05.06.2007 г.).

5 Разработка стандарта организации предусмотрена статьей 13 Федерального закона «О техническом регулировании» от 27.12.2002 г. № 184-ФЗ.

6 Настоящий стандарт разработан на основе и с учетом требования СТО-ГК «Трансстрой»-002-2006 «правила построения, изложения и обозначения при разработке стандартов организации Группы компаний «Трансстрой».

7. Зарегистрирован ФГУП «Стандартинформ» 15.02.2008 г. № 200/104764 и ООО «Группа компаний «Трансстрой» 03.03.2008 г. № ГК/60.

7 ДЕРЖАТЕЛЬ ПОДЛИННИКА ООО «Группа компаний «Трансстрой».

8 ВВЕДЕН взамен СТП 012-2000*.

СОДЕРЖАНИЕ

СТО-ГК «Трансстрой»-012-2007

СТАНДАРТ ОРГАНИЗАЦИИ

|

Стальные конструкции мостов. Заводское изготовление |

Взамен СТП 012-2000* |

Утвержден и введен в действие распоряжением ООО Группа компаний «Трансстрой» от 22 августа 2007 г. № ГК/ПН-56

Дата введения 2007-08-24

1 Область применения

Настоящий стандарт организации (СТО) необходимо соблюдать при проектировании, изготовлении и приемке стальных конструкций железнодорожных, автодорожных, городских, совмещенных и пешеходных мостов (включая путепроводы, виадуки, эстакады), предназначенных для эксплуатации в любых климатических условиях, а также в районах с расчетной сейсмичностью до 9 баллов включительно.

Нормы СТО распространяются на изготовление и приемку стальных конструкций:

- пролетных строений, опор и пилонов постоянных мостов;

- элементов реконструкции и усиления существующих стальных и сталежелезобетонных мостов;

- несущих конструкций в разводных пролетах мостов;

- мостостроительного инвентаря и специальных вспомогательных сооружений и устройств (далее СВСиУ) для возведения мостов (кроме плавучих средств);

- несущих конструкций специальных кранов для монтажа пролетных строений, опор и пилонов стальных мостов.

Нормы СТО не распространяются на изготовление:

- опорных частей, катков, шарниров, механизмов разводных пролетов и других элементов мостов машиностроительной специфики;

- конструкций стальных гофрированных водопропускных труб;

- канатов, пучков, гибких подвесок и вант висячих и вантовых мостов;

- закладных деталей для железобетонных мостов.

При изготовлении и приемке:

- гибких элементов висячих и вантовых мостов;

- мостов специального назначения, включая временные и краткосрочные мосты;

- мостовых конструкций из сталей с пределом текучести 450 МПа и выше, а также сталей, применяемых в опытном порядке, необходимо руководствоваться специальными техническими указаниями, разрабатываемыми специализированными научно-исследовательскими организациями и согласованными с проектной организацией. В таких указаниях допускаются ссылки на пункты настоящего СТО, общие для любых стальных мостовых конструкций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и классификаторы:

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 82-70* Прокат стальной горячекатаный широкополосный универсальный. Сортамент

ГОСТ 103-76 Полоса стальная горячекатаная. Сортамент

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 495-92 Листы и полосы медные. Технические условия

ГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 859-2001 Медь. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2246-70* Проволока стальная сварочная. Технические условия

ГОСТ 2601-84* Сварка металлов. Термины и определения основных понятий

ГОСТ 2697-83 Пергамин кровельный. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2999-75* Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 3916.1-96 Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия

ГОСТ 4381-87 Микрометры рычажные. Общие технические условия

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5521-93 Прокат стальной для судостроения. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6713-91 Прокат низколегированный конструкционный для мостостроения. Технические условия

ГОСТ 6996-66* Сварные соединения. Методы определения механических свойств

ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

ГОСТ 7268-82 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

ГОСТ 7470-92 Глубиномеры микрометрические. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81* Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

ГОСТ 8713-79* Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8740-85 Картон облицовочный. Технические условия

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9087-81Е* Флюсы сварочные плавленые. Технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9466-75* Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75* Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10528-90 Нивелиры. Общие технические условия

ГОСТ 10529-96 Теодолиты. Общие технические условия

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11964-81 Дробь чугунная и стальная технические. Общие технические условия

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12348-78 Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования

ГОСТ 14019-2003 Материалы металлические. Метод испытания на изгиб

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 19170-2001 Стекловолокно. Ткань конструкционного назначения. Технические условия

ГОСТ 19281-89* Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 22353-77* 22356-77* Болты и гайки высокопрочные. Шайбы

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 23118-99 Конструкции стальные строительные. Общие технические условия

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования

ГОСТ 24034-80 Контроль неразрушающий радиационный. Термины и определения

ГОСТ 27751-88 Надёжность строительных конструкций и оснований. Основные положения по расчету

ГОСТ 27772-88 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 30489:EN 473 Определение уровня квалификации и сертификация персонала в области неразрушающего контроля. Общие принципы

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ Р 52087-2003 Газы углеводородные сжиженные топливные. Технические условия

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-372-00 Правила аттестации и основные требования к лабораториям неразрушающего контроля. Ростехнадзор, 2000 г.

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства

РД 03-606-03 Инструкция по визуальному и измерительному контролю Выпуск 39. Федеральная служба по экологическому, технологическому и атомному надзору, 2006 г.

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. Ростехнадзор, 2004 г.

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. Ростехнадзор, 2003 г.

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. Ростехнадзор, 2004 г.

Сборник нормативных и методических документов для аттестации сварщиков и специалистов сварочного производства на строительных объектах и объектах стального мостостроения. Федеральная служба по экологическому, технологическому и атомному надзору, НАКС, Москва, 2007 г.

ТУ 2-034-225-87 Щупы

ТУ 14-1-5120-92 по Изменению № 6 Прокат листовой высокого качества для мостостроения из низколегированной стали

ТУ 14-1-5355-98 Прокат толстолистовой атмосферостойкий из стали марки 14ХГНДЦ для мостостроения

ТУ 14-1-5455-2003 Прокат толстолистовой из стали марок 12Г2СБД для мостостроения

ТУ 14-1-5446-2002 Прокат толстолистовой свариваемый из легированной стали повышенной вязкости марок 12ХГН2МА и 12ХГНМДБА

ТУ 1274-004-46979325-2006 Бесшовная омеднённая порошковая проволока для дуговой сварки марки MEGAF1L® 710 М. Технические условия

ТУ 1274-021-11143754-2005 Проволока порошковая для дуговой сварки. Технические условия

ТУ 59295-001-56315282-2004 Керамический флюс ПФК-56С для автоматической сварки стыковых соединений конструкций пролётных строений стальных мостов

ТУ 112000-001-50046993-05 Профили стальные гнутые трапециевидные равносторонние для продольных ребер ортотропных плит стальных мостов

СНиП II-23-81* Стальные конструкции. Нормы проектирования

СНиП 2.03.11-85 Защита строительных конструкций от коррозии. Нормы проектирования

СНиП 2.05.03-84* Мосты и трубы. Нормы проектирования. Изд. 1996 г.

СНиП 3.03.01-87 Несущие и ограждающие конструкции. Правила производства и приемки работ

СНиП 3.06.04-91 Мосты и трубы. Правила производства и приемки работ

СТО 001-2006 Защита металлических конструкций мостов от коррозии методом окрашивания

СТО 005-2007 Стальные конструкции мостов. Технология монтажной сварки

СТП 006-97 Устройство соединений на высокопрочных болтах в стальных конструкциях мостов

СТП 015-2001 Технология устройства упоров в виде круглых стержней с головкой из импортных материалов в конструкциях мостов

Стандарты ISO серии 9000 (ГОСТ Р ISO-9000).

При пользовании настоящим стандартом организации (СТО) целесообразно проверить в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты» действие ссылочных стандартов и классификаторов.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

|

3.1 |

автоматическая дуговая сварка: |

Сварка, выполняемая машиной (механизмом), действующей по заданной программе, без непосредственного участия человека. |

|

3.2 |

двухдуговая сварка |

- дуговая сварка, при которой нагрев осуществляется одновременно двумя дугами с раздельным питанием их током. |

|

3.3 |

деталь: |

Изделие, изготовленное из однородного материала без применения сборочных операций (на чертежах КМ и КМД называется «Позиция»). |

|

3.4 |

зазор: |

Кратчайшее расстояние между кромками собранных для сварки деталей. |

|

3.5 |

зона сплавления (ЗС): |

Участок расплавления основного (свариваемого) металла в процессе электродуговой сварки; околошовная зона. |

|

3.6 |

зова термического влияния (ЗТВ): |

Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или термической резке. |

|

3.7 |

изделие: |

Предмет или совокупность предметов производства, подлежащих изготовлению. |

|

3.8 |

катет углового шва: |

Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. |

|

3.9 |

керамический сварочный флюс: |

Флюс для дуговой сварки, полученный перемешиванием порошкообразных материалов со связующим веществом, грануляцией и последующей термической обработкой. |

|

3.10 |

комплектующее изделие: |

Изделие предприятия-поставщика, используемое как составная часть продукции, выпускаемой другим предприятием. |

|

3.11 |

кратер: |

Углубление, образующееся в конце валика под действием давления дуги и вследствие объёмной усадки металла шва. |

|

3.12 |

механизированная дуговая сварка: |

Дуговая сварка, при которой подача плавящегося электрода, или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов, управляемых человеком. |

|

3.13 |

монтажный элемент: |

Готовое изделие, отправляемое на монтаж без сборки и сварки на заводе (фасонка, накладка, прокладка, рыбка, связь и т.д.). |

|

3.14 |

наплыв в сварном соединении: |

Дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним. |

|

3.15 |

направление сварки: |

Направление движения источника тепла вдоль продольной оси сварного соединения. |

|

3.16 |

непровар: |

Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва. |

|

3.17 |

обратно-ступенчатая сварка: |

Сварка, при которой сварной шов выполняется следующими один за другим участками в направлении, обратном общему приращению длины шва. |

|

3.18 |

опытный образец: |

Образец, полученный в опытном производстве. |

|

3.19 |

отправочная марка, или сборочная единица: |

Изделие, собранное из деталей с участием соединяющих элементов: сварочных материалов, крепежных метизов и др. |

|

3.20 |

плавленый сварочный флюс: |

Флюс для дуговой сварки, полученный сплавлением его составляющих и последующей грануляцией расплава. |

|

3.21 |

погонная энергия: |

Энергия, затраченная на единицу длины сварного шва при сварке плавлением. |

|

3.22 |

подрез зоны сплавления: |

Дефект в виде конусообразного углубления по линии сплавления сварного шва с основным металлом. |

|

3.23 |

полуфабрикат: |

Изделие предприятия-поставщика, подлежащее дополнительной обработке или сборке (например, стальное литье для опорных частей, поковки, холодногнутые профили и т.д.). |

|

3.24 |

пура в сварном шве: |

Дефект сварного шва в виде полости округлой формы, заполненной газом. |

|

3.25 |

приторцевать детали |

- обеспечить примыкание торцевой кромки одной детали к поверхности другой с требованием плотности прилегания с зазором менее 0,3 мм на всю толщину детали и/или с зазором 0,3 мм. |

|

3.26 |

прихватка: |

Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей. |

|

3.27 |

пролетное строение: |

Несущая конструкция мостового сооружения, перекрывающая все пространство или часть его между двумя или несколькими опорами, воспринимающая нагрузку от элементов мостового полотна, транспортных средств и пешеходов и передающая её на опоры. |

|

3.28 |

расчётная высота углового шва: |

Длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника. |

|

3.29 |

ручная дуговая сварка: |

Дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение выполняются вручную. |

|

3.30 |

сборка: |

Соединение в определённой последовательности и закрепление деталей, подузлов и узлов для получения конструкции, удовлетворяющей ее назначению. |

|

3.31 |

свариваемость стали: |

Комплексная технологическая характеристика свариваемого металла, сварочных материалов и режимов сварки, обеспечивающая получение сварного соединения, удовлетворяющего заданным условиям безопасной конструкции или сооружения. |

|

3.32 |

сварка: |

Получение неразъёмных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и/или пластическом деформировании. |

|

3.33 |

сварка на подъём: |

Сварка плавлением в наклонном положении, при которой сварочная ванна перемещается снизу вверх. |

|

3.34 |

сварка углом вперёд: |

Дуговая сварка, при которой электрод наклонён под острым углом к направлению сварки. |

|

3.35 |

сварка углом назад: |

Дуговая сварка, при которой электрод наклонён под тупым углом к направлению сварки. |

|

3.36 |

сварная конструкция: |

Металлическая конструкция, изготовленная сваркой отдельных деталей. |

|

3.37 |

сварное соединение: |

Неразъемное соединение деталей, выполненное сваркой и включающее в себя шов и зону термического влияния. |

|

3.38 |

сварочные деформации: |

Перемещения различных точек сварного изделия (укорочение, изгиб, поворот сечений, потеря устойчивости листа и т.д.) в процессе сварки и последующего охлаждения металла. Собственные деформации и напряжения, имеющие место в сварной конструкции называют остаточными. |

|

3.39 |

стыковое соединение: |

Сварное соединение двух элементов, примыкающих один к другому торцевыми поверхностями. |

|

3.40 |

стыковой шов: |

Сварной шов стыкового соединения: |

|

3.41 |

тавровое соединение: |

Сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента. |

|

3.42 |

технологический (монтажный) припуск: |

Конструктивно предусмотренный заведомо больше требуемого размер монтажного элемента, предусмотренный для максимально точного монтажа этого элемента и/или компенсации усадок от сварки. |

|

3.43 |

типовое изделие: |

Изделие, принадлежащее к группе близких по конструкции изделий и обладающее наибольшим числом конструктивных и технологических признаков этой группы. |

|

3.44 |

трещина сварного соединения: |

Дефект сварного соединения в виде разрыва в сварном шве и/или прилегающих к нему зонах. |

|

3.45 |

угловой шов: |

Сварной шов углового, таврового или нахлёсточного соединения. |

|

3.46 |

угол скоса кромки: |

Острый угол между плоскостью скоса кромки и плоскостью торца детали. |

|

3.47 |

цепочка пор в сварном шве: |

Группа пор в сварном шве, расположенных в линию параллельно оси сварного шва: |

|

3.48 |

элемент: |

Понятие, обозначающее составную часть конструкции, сооружения. |

4 Общие указания

4.1 Стальные конструкции мостовых сооружений надлежит изготовлять на специализированных заводах, имеющих:

1) организованную приемку конструкций Инспекцией по контролю качества изготовления и монтажа мостовых конструкций (далее Мостовая инспекция см. приложение И);

2) действующую нормативную документацию на изготовление мостовых конструкций;

3) подготовленные кадры ИТР и рабочих, в том числе ИТР сварочного производства и сварщиков, аттестованных в Аттестационных Центрах (АЦ), аккредитованных Национальным Агентством Контроля и Сварки (НАКС) и включенных в перечень АЦ, согласованный с НАКС по группе технических устройств опасных производственных объектов (ОПО) - «Конструкции стальных мостов» (Постановление правительства РФ № 54 от 01.02.2006 г. «О государственном строительном надзоре в Российской Федерации» и Решение Ростехнадзора России от 08.04.2008 г. № КП-25/369.);

4) соответствующие условия для производства мостовых конструкций - закрытые отапливаемые цеха, оборудование, оснастку, средства контроля качества конструкций, в том числе неразрушающего контроля качества сварных соединений методом ультразвуковой дефектоскопии и проникающим излучением, а также оборудование для разрушающего контроля качества и химического анализа сталей и сварных соединений;

5) специалистов по неразрушающему контролю качества сварных соединений, аттестованных в независимых органах аттестации персонала, имеющих аккредитацию ОАО «НТЦ «Промышленная безопасность»;

6) заводскую лабораторию по входному контролю качества исходных материалов и лабораторию по неразрушающим методам контроля качества сварных соединений, которая должна быть аттестована в области неразрушающего контроля на право выполнения работ на объектах по п. 7.1 перечня объектов по ПБ 03-372-00 (металлоконструкции технических устройств, зданий и сооружений);

7) сварочное оборудование, сварочные материалы и заводские технологии сварки, аттестованные в АЦ, соответствующих требованиям подпункта 3) пункта 4.1 настоящего СТО.

4.2 Основанием для изготовления стальных мостовых конструкций служит рабочая документация на стадии КМ, разработанная специализированной проектной организацией и утвержденная заказчиком к производству работ. Заказчик представляет заводу-изготовителю один экземпляр чертежей КМ как приложение к договору на изготовление конструкций. Завод-изготовитель осуществляет входной контроль поступившей документации.

4.3 В документации КМ должны быть указаны марки сталей и требования к ним в соответствии с действующими нормативными документами, типы и размеры заводских и монтажных сварных швов, участки сварных швов с полным проплавлением толщины детали, угловые швы с роспусками (недоварами) и способы защиты от коррозии.

Документация КМ должна содержать все данные для заказа металлопроката и крепежных изделий (метизов).

4.4 При разработке документации КМД завод-изготовитель обязан соблюдать проектно-технологические требования чертежей КМ, СНиП 2.05.03-84* и настоящего СТО. Отступления от чертежей КМ должны быть согласованы с проектной организацией, разработавшей их. Отступления от настоящего СТО согласовываются с разработчиком СТО.

В состав документации КМД, кроме деталировочных чертежей конструкций, должны входить монтажно-маркировочные схемы, схемы общих сборок с индивидуальной заводской маркировкой стыков, листы готовых элементов и ведомости метизов. Положение сварных стыков завод вправе назначать из условий рационального и экономичного раскроя металлопроката с соблюдением конструктивных требований СНиП 2.05.03-84* и раздела 6 настоящего СТО.

4.5 При изготовлении стальных мостовых конструкций должен быть обеспечен пооперационный контроль за выполнением требований рабочей конструкторско-технологической документации и настоящего СТО со стороны отдела технического контроля завода (ОТК) и Мостовой инспекции.

Отступления от карт технологического процесса, касающиеся замены профилей проката (с соответствующим пересчетом), перенос или добавление сварных стыков из условия рационального раскроя или наличия проката определенной длины и ширины, изменение способов сварки или разделки кромок в пределах требований настоящих норм должны в процессе изготовления конструкций утверждаться главным инженером завода-изготовителя через карту разрешения или внесением соответствующих изменений в заводскую конструкторско-технологическую документацию.

Завод-изготовитель вправе заменять указанные далее проектные марки сталей элементов металлоконструкций на марки сталей более высокого или равноценного классов прочности без согласования с проектной организацией:

- листовой и фасонный прокат из углеродистых сталей по ГОСТ 14637, ГОСТ 16523, ГОСТ 535 - на аналогичный прокат из низколегированных сталей по ГОСТ 6713 или ГОСТ 19281;

- листовой и фасонный прокат из сталей марок 16Д и 09Г2С-12 - на аналогичный прокат марок 15ХСНД и 10ХСНД по ГОСТ 6713;

- листовой и фасонный прокат из стали марки 16Д - на аналогичный прокат из низколегированных сталей по ГОСТ 6713, 09Г2С-12 по ГОСТ 19281, Ст3сп5 по ГОСТ 380;

- сортовой и фасонный прокат из углеродистых сталей, а также из стали марки 16Д - на сортовой и фасонный прокат марки 09Г2С-12 по ГОСТ 19281;

- листовой и фасонный прокат из углеродистых сталей марок Ст1 ... Ст3кп, сп, пс - на аналогичный прокат марки Ст3сп по ГОСТ 380.

4.6 По окончании всего заказа или отдельных его этапов завод-изготовитель выдает заказчику соответственно сертификат качества или акт приёмки стальных конструкций с подписями представителя Мостовой инспекции и ОТК завода (приложение Ж).

5 Требования к стальному прокату

Приемка и хранение

5.1 В стальных конструкциях мостов со сварными, фрикционными, болтовыми и шарнирными соединениями следует применять материалы, требования к которым по профилям, сортаменту и маркам стали установлены в проектной документации (КМ). Материалы должны соответствовать требованиям стандартов и ТУ на их изготовление.

5.2 К сталям для мостостроения предъявляются особые требования с учетом работы основных несущих конструкций пролетных строений и опор на динамические и вибрационные нагрузки в любых климатических зонах с расчетной минимальной температурой воздуха до минус 40 °С включительно - обычное исполнение, ниже минус 40 °С до минус 50 °С включительно - северное А и ниже минус 50 °С - северное Б.

5.3 Стали для мостостроения должны поставляться с гарантией свариваемости.

5.4 Перечень проката, марок сталей и условий их применения для основных несущих конструкций пролётных строений (главные балки, плиты, элементы ферм, продольные и поперечные балки проезжей части, диафрагмы) и пилонов, а также и для вспомогательных конструкций стальных мостов по 5.5 - приведен в таблице 1.

Листовой прокат марки 09Г2С(Д) по ГОСТ 19281 может применяться для изготовления основных несущих конструкций пролетных строений только автодорожных мостов, путепроводов и эстакад обычного исполнения по согласованию с проектной организацией и разработчиком настоящего СТО.

5.5 Для вспомогательных конструкций стальных мостов (элементов мостового полотна, водоотвода, кабельных коробов, смотровых приспособлений, СВСиУ, шпунта) наряду со специальными мостовыми сталями допускается применение низколегированных и малоуглеродистых сталей, поставляемых по ГОСТ 19281, ГОСТ 380, ГОСТ 535, ГОСТ 14637, ГОСТ 1050 и ГОСТ 27772.

5.6 Весь предназначенный для изготовления мостовых конструкций металлопрокат при поступлении его на склад завода-изготовителя конструкций от поставщика должен быть принят (например, по акту) с оформлением документов согласно системе приходования и идентификации металлопроката на конкретном предприятии.

Каждая партия поставляемого металлопроката должна сопровождаться документом о качестве по ГОСТ 7566 (Сертификатом) с указанием данных, регламентированных нормативной документацией на металлопрокат и заявленных в условиях заказа.

Сертификаты на используемый металлопрокат являются составной частью документации и могут быть предоставлены заказчику по его первому требованию.

При приёмке прокати выборочными замерами проверяют соответствие металла требованиям ГОСТ или ТУ и устанавливают его количество (по теоретической массе). При наличии отклонений от требований ГОСТ или ТУ завод составляет рекламационный акт.

Приёмку листового и фасонного проката осуществляет технический персонал склада (цеха) металла и (ОТК).

После приёмки металлопроката по акту (документу) производят дополнительную маркирована торцах проставляют несмываемой надписью маркером номер акта (документа).

5.7 Хранить металлопрокат следует в устойчивых штабелях высотой не более 1,5 метра с укладкой его на деревянные или металлические подкладки толщиной 100 - 150 мм. По высоте штабеля через каждые 0,3 - 0,5 м укладывают деревянные прокладки толщиной не менее 120 мм и длиной на 100 - 200 мм более ширины штабеля.

Ширина штабеля фасонного проката (уголок, швеллер, двутавр и др.) не должна превышать 2,5 м, при этом должно быть выдержано требование перевязки слоев металла. Сортовой прокат и трубы следует хранить на специальных металлических стеллажах (со стойками) высотой не более 2,0 м. Расстояние между соседними штабелями, между штабелем и стенами или колоннами цеха, а также между штабелем металла и оборудованием должно быть не менее 1 м, а от штабеля до ближайшего рельса железнодорожного пути - не менее 2 м; между штабелями металла вдоль цеха - 2,5 м.

5.9 Запуск металлопроката в производство осуществляется после оформления (открытия) заводского заказа. Порядок открытия заказа определяется специальной инструкцией.

6 Конструктивные схемы соединений и узлов пролётных строений мостов

6.1 При проектировании любых мостовых конструкций рекомендуется применять монтажные блоки максимальной заводской готовности с минимальными объёмами работ по образованию соединений на монтажной площадке.

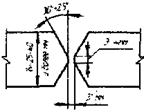

Конструкции, отгружаемые с заводов, должны иметь, как правило, полную готовность для осуществления на монтаже фрикционно-болтовых, сварных и комбинированных болто-сварных соединений. На рисунке 1 приведены наиболее характерные схемы заводской подготовки монтажных стыков - цельносварного (а) и комбинированного болто-сварного (б) сплошностенчатых конструкций.

При назначении в проекте допусков на линейные размеры и геометрическую форму отправочных марок необходимо исходить в первую очередь из обеспечения беспрепятственной и нетрудоемкой собираемости конструкций на монтаже мостов.

6.2 При разработке чертежей КМ металлических пролетных строений со сварными и комбинированными болто-сварными монтажными соединениями проектная организация с учетом технологии производства сварочных работ назначает роспуски (недовары) угловых швов для обеспечения собираемости конструкций и предотвращения трещин в швах в зонах монтажной сварки от внутренних остаточных напряжений:

а) в цельносварных стыках главных балок (двутавровых, L-образных, коробчатых) - во всех угловых поясных швах. Длина роспусков - не менее 200 мм (рисунок 1, а);

б) в комбинированных болто-сварных стыках главных балок - на концах верхних и нижних угловых поясных швов у технологических проёмов (отверстий). Длина роспусков - 150 ... 320 мм для однолистовых поясов с совмещённым стыком (рисунок 1, б и в); не менее 320 мм - для пакетных поясов с совмещённым стыком (по типу рисунка 1, б); не менее 250 мм - для верхних пакетных поясов с разнесёнными стыками (рисунок 3, б), при этом в зоне монтажного стыка наружный и внутренний листы для всех типов стыков пакетных поясов рекомендуются одинаковой ширины;

в) в стенках главных балок - в угловых швах прикрепления продольных рёбер, стыкуемых впоследствии сваркой со вставкой. Длина роспуска 200 мм (рисунок 1, а);

г) в ортотропных плитах - в угловых швах на концах стенок поперечных балок вблизи продольных стыковых швов настильных листов с поясами главных балок или плит между собой. Длина роспуска - не более 100 мм;

д) в ортотропных и ребристых плитах - в угловых швах на концах продольных рёбер вблизи поперечных стыковых швов настильных листов плит между собой или плит с поясами главных балок (коробок). Длина роспусков - 100 мм по обоим торцам плит.

В зоне продольного монтажного стыкового сварного соединения главной балки с ортотропной плитой допускается не приваривать на заводе к поясному листу торцы вертикальных рёбер с выкружками, к которым впоследствии прикрепляются стенки поперечных балок ортотропных плит. После стыковки плит с балками приварка этих торцов рёбер к поясам обязательна (п. 4.133 СНиП 2.05.03-84*).

Таблица 1 - Сталь для сварных мостовых конструкций

|

Для основных несущих элементов пролетных строений и опор |

Для вспомогательных конструкций стальных мостов |

||||||

|

Вил проката |

Толщина проката, мм |

Марка и категория стали1) |

ГОСТ, ТУ |

Вид проката |

Марка и категория стали |

ГОСТ, ТУ |

|

|

Обычное |

Листовой |

8 - 14 |

15ХСНД 10ХСНД |

Листовой, сортовой, фасонный, трубы, гнутые профили. Толщина 4 - 60 мм |

09Г2С-2 09Г2СД-12 Ст3сп, пс-5, 6 Ст3сп, пс-5; 6 |

||

|

16 - 50 16 - 40 |

15ХСНД-2 10ХСНД-2 |

||||||

|

8 - 50 |

15ХСНДА-2 ЮХСНДА-2 |

ТУ 14-1-5120-92 с изм. № 6 |

|||||

|

8 - 40 |

14ХГНДЦ-2 |

ТУ 14-1-5355-98 |

|||||

|

8 - 50 |

12Г2СБД2) |

ТУ 14-1-5455-2003 |

|||||

|

12 |

09Г2С + 12Х18Н10Т |

||||||

|

Фасонный |

8 - 32 8 - 14 |

15ХСНД 10ХСНД |

|||||

|

8 - 32 |

09Г2С(Д) |

||||||

|

Северное зона А |

Листовой |

8 - 40 |

15ХСНД-2 10ХСНД-2 |

Листовой, фасонный, сортовой, трубы круглые. Толщина 4 - 60 мм |

09Г2С-13 09Г2СД-13 |

||

|

8 - 50 |

15ХСНДА-3 10ХСНДА-3 |

ТУ 14-1-5120-92 с изм. № 6 |

|||||

|

8 - 40 |

14ХГНДЦ-2 |

ТУ 14-1-5355-98 |

|||||

|

8 - 50 |

12Г2СБД2) |

ТУ 14-1-5455-2003 |

|||||

|

12 |

09Г2С + 12Х18Н10Т |

||||||

|

Фасонный |

8 - 32 8 - 14 |

15ХСНД-23) 10ХСНД-23) |

|||||

|

Северное зона Б |

Листовой |

8-40 |

10ХСНД-3 |

Листовой, фасонный, сортовой, трубы круглые. Толщина 4 - 60 мм |

09Г2С-15 09Г2СД-15 |

||

|

Фасонный |

8 - 32 8 - 14 |

15ХСНД-23) 10ХСНД-21) |

|||||

|

1) Допускается применение других марок сталей, в том числе зарубежных, по результатам проведения комплексных исследований и аттестационных испытаний стали и её свариваемости с применением определённых комбинаций сварочных материалов и технологий сварки, а также при условии получения согласований ГАЦ «Мосты», проектной организации и заказчика. 2) Применяется для изготовления основных несущих конструкций пролётных строений только автодорожных мостов. 3) В мостах всех назначений допускается применять уголки по ГОСТ 8509-72 и ГОСТ 8510-72 без термообработки - прокат категории I - по ГОСТ 6713-91*. В конструкциях автодорожных, городских и пешеходных мостов северного исполнения А и Б допускается применять двутавры, тавры и швеллеры без термообработки при условии выполнения требований по ударной вязкости при температуре соответственно минус 60 °С и минус 70 °С. |

|||||||

6.3 При разработке чертежей КМ проектная организация назначает припуски по 50 мм на подрезку кромок под сварные монтажные соединения:

а) в стыках верхних однолистовых поясов главных балок или вставок;

б) по крайним продольным кромкам настильных листов средних укрупненных блоков ортотропных плит вблизи продольных стыковых швов этих листов с поясами глазных балок;

в) по торцам настильных листов средних и консольных ортотропных плит (тыловые по направлению монтажа кромки);

г) по торцам вставок с одной стороны сварных стыков ребер нижних ребристых плит;

д) в стыках нижних поясов главных балок приблизительно через 60 ... 80 метров пролётного строения. В таких болто-сварных стыках балок накладки по стенкам имеют 50 % заводских отверстий.

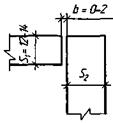

6.4 Изменение сечений элементов, соответствующее изменению усилий в них, должно быть плавным с уклонами 1:8* (рисунок 2). Уширение поясных листов предусматривают, как правило, симметричным (рисунок 2, а); утолщение поясных листов выполняют с одной стороны - снаружи или изнутри (со стороны стенки для конструкций, монтируемых способом продольной надвижки по элементам скольжения, рисунок 2, б); утолщение стенок балочных конструкций делают симметричным, причем в зонах монтажных стыков предусматривают прямолинейный участок длиной не менее 600 мм (рисунок 2, в).

__________________

* В элементах конструкций, воспринимающих усилия сжатия or эксплуатационных нагрузок, допускаются уклоны 1:4.

а - цельносварной стык; б - комбинированный болто-сварной стык балок с совмещёнными стыками поясов; в - вариант проёма стенки для сварки стыков верхних однолистовых поясов; 1 - вставка верхнего пояса

Рисунок 1 - Схемы подготовки монтажных стыков сплошностенчатых балок при заводском изготовлении

а - уширение пояса; б - утолщение поясов наружу (верх) и внутрь (низ); в - утолщение стенки сплошностенчатой балки; 1 - монтажные сварные стыки стенки

Рисунок 2 - Схемы изменения ширины и толщины элементов балок

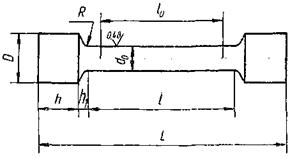

а - подготовка кромок стыка пакетного пояса; б - верхние пояса с разнесёнными стыками; 1 - пакетная монтажная вставка (на монтаж доставляется россыпью с припуском каждого листа)

Рисунок 3 - Схемы подготовки стыков пакетных поясов главных балок под монтажную сварку

6.5 Пакетные пояса главных балок предпочтительно проектировать из двух листов разной ширины со свесами не более 120 и не менее 50 мм. Изменение ширины или толщины листов в пакете должно быть плавным, с уклонами 1:8 в растянутых и 1:4 в сжатых зонах. В монтажных стыках пакетных поясов уширение узкого листа до размера широкого обязательно.

Монтажные стыки двухлистовых пакетов нижних поясов балок во всех случаях, а верхних поясов - как правило, проектируют совмещёнными в одном сечении. Торцы листов объединяют ручной дуговой сваркой в разделку при заводском изготовлении (рисунок 3, а). Усиление шва обрабатывают заподлицо с основным металлом.

Монтажные стыки верхних пакетных поясов балок допускается выполнять разнесёнными со вставкой (рисунок 3, б), с полным проваром примыкающих к технологическому отверстию угловых поясных швов. Длину вставки следует принимать равной 15 толщинам стыкуемого пакета, при этом вставка на монтаж поставляется отдельными листами («россыпью») с припусками по 100 мм с одной стороны для каждого листа.

Для монтажных стыков пакетных поясов рекомендуется применение автоматической сварки по ручной подварке корня шва и, как вариант, многопроходной ручной дуговой сварки на все сечение стыкового соединения.

6.6 Вертикальные (или поперечные) промежуточные рёбра жесткости сплошностенчатых изгибаемых балочных и коробчатых элементов пролетных строений под любые временные нагрузки рекомендуется приваривать к стенкам и поясам непрерывными угловыми швами (рисунок 4, а), или проектировать их с устройством скругленных вырезов номинальным радиусом 50 мм (рисунок 4, б). Вырезы обязательны, если по технологии сборки и сварки (преимущественно коробчатых сечений) поясной шов проваривается полуавтоматом после постановки и приварки поперечных рёбер или диафрагм.

а - рёбра, привариваемые к стенке и поясам непрерывными швами; б - то же со скруглёнными вырезами 50Ч50 мм в углах

Рисунок 4 - Схемы выполнения рёбер жесткости сплошностенчатых балок

6.7 Длину угловых швов на торцах ребер следует принимать не менее 60 мм (п. 4.147 СНиП 2.05.03-84*). Расстояние от свободной кромки растянутого пояса балки до свободной кромки ребра, в т.ч. и опорного, рекомендуется назначать не менее 20 мм (рисунок 4, а).

В местах примыкания рёбер к поясам, фасонкам и другим рёбрам; пересечения продольных и поперечных рёбер плит: обрыва стенок балок в монтажных соединениях; обрыва продольных рёбер ортотропных плит; в технологических проёмах (отверстиях) и т.д. необходима обварка угловыми швами по кромкам и торцам стыкуемых деталей по всему контуру контакта («закольцовка» швов по контуру).

6.8 Катеты угловых швов в местах приварки торцов вертикальных рёбер к горизонтальным элементам балок, а также в местах пересечений продольных и поперечных ребер должны иметь отношение 1:2 (пункты 4.168 и 4.136 СНиП 2.05.03-84*); допускается в этих местах соотношение катетов 1:1, если такое соотношение подтверждается расчетом на выносливость в сечении по границе перехода углового шва к основному металлу.

6.9 При назначении в чертежах КМ и КМД мест расположения поперечных стыковых швов полотнищ стенок, поясов и ортотропных плит необходимо обеспечивать следующие расстояния между этими швами и рёбрами жесткости (в ортотропных плитах - поперечными балками):

- для конструкций в обычном исполнении - номинально 200 мм, но менее трех толщин стыкуемых листов;

- для конструкций в северном исполнении А и Б - соответственно номинально 250 мм, но менее шести толщин стыкуемых листов.

Расстояние от продольных стыковых швов полотнищ стенок, ортотропных и ребристых плит до продольных рёбер, привариваемых в тавр, должно быть не менее 100 мм (рисунок 5) при любом исполнении.

6.10 Распорки и диагонали продольных связей, а также распорки поперечных связей не допускается приваривать непосредственно к поясам балок пролетных строений всех назначений. Связи прикреплять непосредственно к поясам можно только на высокопрочных болтах. При невозможности такого решения в автодорожных мостах элементы связей допускается присоединять к главным балкам через фасонки, привариваемые встык к поясам (рисунок 6, а) или в тавр к стенкам балок (рисунок 6, б). В обоих случаях должно обеспечиваться сплошное проплавление сварных соединений на всю длину фасонок, с контролем УЗД, но не менее чем по 100 мм на концевых участках угловых швов и последующая механическая обработка концов швов для получения плавных переходов к поясу или стенке радиусом не менее 60 мм (рисунок 6, a, б).

Если УЗД-контроль стыковых и тавровых со сплошным проплавлением сварных соединений затруднен или конструктивно невозможен, то допускается обеспечивать сплошное проплавление за счёт пооперационного контроля качества сварки после каждого прохода формирования швов. Технология и режимы такой сварки отрабатывают предварительно на образцах-свидетелях в идентичном положении, но с контролем УЗД.

1 - опорное ребро; 2 - продольное ребро; 3 - поперечное ребро

Рисунок 5 - Схема взаимного расположения ребер и стыковых швов сплошностенчатой балки

6.11 При разработке чертежей КМД и изготовлении сплошностенчатых балочных и коробчатых конструкций необходимо соблюдать следующие правила:

а) в сварных полотнищах стенок балок избегать пересечений продольных и поперечных стыковых швов в крайних, наиболее напряженных зонах, равных 0,25hст; в порядке исключения допускается пересечение швов в указанной зоне, при этом необходимо выполнить механическую обработку усилений стыковых швов с двух сторон заподлицо с основным металлом в зоне пересечений швов (примерно по 400 мм в каждую сторону) и повторный УЗД-контроль швов в зоне пересечения на указанной зоне в готовой балке, т.е. после сварки угловых поясных швов;

б) в сварных элементах двутавровых балок, ферм, диафрагм, ортотропных плит проезжей части и нижних ребристых плит количество сварных стыков должно быть минимальным, а именно:

- не более двух стыковых поперечных швов в каждом листе, образующем сечение на длине отправочного элемента; при этом в стыках поясов главных балок допускается не более трех стыковых поперечных швов;

- не более одного продольного шва в вертикальных стенках балок, диафрагм и листе настила ортотропной и ребристой плит на длине отправочного элемента;

а - крепление к поясу главной балки; б - крепление к стенке главной балки

Рисунок 6 - Схемы узлов крепления фасонок продольных связей

в) поперечные стыковые швы полотнищ стенок, поясов, ортотропных и ребристых плит удалять от крайних рядов отверстий монтажных стыков и технологических отверстий не менее чем на 100 мм;

г) при заводском формировании цельноперевозимых балочных и коробчатых элементов поперечные стыковые швы стенок, поясов, настильных листов и продольных рёбер ортотропных и ребристых плит располагать в разбежку, с расстоянием между ними не менее 200 мм (см. рисунок 5);

д) минимальная длина пристыковки в любых элементах должна быть не менее 600 мм (см. рисунок 2, в).

6.12 В сварных элементах решетчатых ферм следует назначать число поперечных стыков: в листах раскосов - не более трёх, в листах продольных балок и поясов - не более двух, в листах подвесок и стоек - не более одного; поперечные стыки смежных листов располагать в разбежку с расстоянием между ними не менее 200 мм; расстояние от крайнего ряда монтажных отверстий до поперечного стыка элемента не менее 100 мм.

6.13 В зонах фрикционно-болтовых монтажных соединений продольные стыковые швы должны подвергаться механической обработке до полного снятия усиления сварных швов заподлицо с основным металлом на ширину полунакладки плюс 40 мм до начала сверления отверстий.

6.14 В зонах сварных монтажных соединений поясов балок с изменением их толщины снизу необходимо предусматривать горизонтальную площадку шириной не менее 70 мм для установки подкладки, формирующей сварной шов (рисунок 7).

1 - медная подкладка; 2 - стальная прижимная обойма

Рисунок 7 - Подготовка элементов нижних поясов разной толщины под монтажную сварку

6.15 В комбинированных фрикционно-сварных стыках главных балок монтажные сварные соединения верхних поясов из одиночных листов или двухлистовых пакетов разрешается проектировать как с использованием вставки в верхнем поясе, так и без вставки, с обеспечением проектного зазора при заводском изготовлении (см. рисунок 1, б) и вырезами в стенке под верхним поясом для установки съемной подкладки, формирующей сварной стык (см. рисунок 1, в). Допускаются скругленные вырезы в стенке под верхним поясом симметрично нижним вырезам под автоматическую сварку (см. рисунок 1, б).

6.16 В составе проекта производства работ (ППР) должны быть разработаны строповочные приспособления и устройства для погрузки-выгрузки и монтажа блоков главных балок, ортотропных и ребристых плит. По согласованию с проектной организацией-разработчиком чертежей КМ допускается сверление монтажных отверстий диаметром 25 или 28 мм в настильных листах ортотропных и ребристых плит с последующим заполнением их пробками из листа и обваркой по контуру. Отверстия следует указывать в чертежах КМД и сверлить на заводе.

7 Изготовление деталей и монтажных элементов

Очистка, правка и консервация металлопроката

Разрешается очищать металл переносными дробеструйными или пескоструйными установками и ручным механизированным инструментом (иглофрезами, шарошками и т.п.).

Стальной прокат на поточных линиях очищают колотой или литой дробью, закаленной с низкотемпературным отпуском, марок ДСК и ДСЛ ГОСТ 11964 размером 0,6 ... 0,9 мм для углеродистых и 0,8 ... 1,2 мм для низколегированных сталей, допускается применение других марок дроби, соответствующих указанным требованиям.

Жировые загрязнения и консервационные смазки, имеющиеся на прокате, должны быть удалены растворителями или моющими средствами до дробеметной очистки.

7.2 Листовой прокат, подаваемый на резку, должен быть выправлен на листоправильной машине с числом валков не менее семи независимо от исходного состояния проката. Зазор между поверхностью выправленного листа, уложенного на ровную горизонтальную плоскость, и ребром стальной линейки длиной 1 м не должен превышать 1,5 мм для любой толщины листа.

При настройке листоправильной машины следует соблюдать пределы допустимости правки в холодном состоянии: минимально допустимый радиус кривизны ρ ≥ 50S и максимально допустимый прогиб f ≤ l2/400S, где S - толщина листа, l - длина деформируемой (или деформированной в неправленом листе) части (таблице А2, приложение А).

На листоправильной машине должны быть указатели величины зазора между рядами средних валков (С) и превышения крайних нижних валков над средними (λ). Рекомендуемый порядок и режимы правки листового проката приведены в приложении А.

При правильно подобранном режиме лист выправляется за один проход. Число проходов (при необходимости) не должно превышать шести.

На листоправильных машинах запрещается править волнистость кромок и саблевидность листа или полосы с помощью прокладок.

7.3 Волнистость универсального и полосового проката правят на листоправильных машинах, а саблевидность и винтообразность - на горизонтальных правильно-гибочных прессах. Волнистость полосовых заготовок из листа толщиной больше 40 мм допускается править на горизонтальных правильно-гибочных прессах с установкой металлических прокладок на выпуклостях деформированных участков. Допускаемая без исправления величина саблевидности универсального и голосового проката (зазора между натянутой струной и продольной кромкой полосы) 1 мм на 1 м длины, но не более 5 мм на всей длине.

7.4 Для правки фасонного углового проката рекомендуется применять сортоправильные машины открытого типа с консольным расположением роликов, а также с возможностью их замены и изменения шага.

Входящий угол роликов и, соответственно, угол прижимных роликов рекомендуется принимать равным 90°20'. На сортоправильных машинах при наличии роликов соответствующей формы допускается правка двутавров, швеллеров, квадрата и круга.

7.5 На сортоправильных машинах допускается править общую волнистость и, частично, местные деформации вдоль оси уголка, за исключением концевых участков, равных примерно расстоянию между осями роликов по горизонтали.

Пределы допустимости правки углового проката в холодном состоянии: r ≥ 90В; f ≤ l2/720В, где В - ширина полки; остальные обозначения - по 7.2.

Холодной правке подлежит фасонный прокат (уголок, швеллер, двутавр, квадрат и др.) при кривизне более 1/1000 длины или более 5 мм.

7.6 Деформации листового, фасонного и сортового проката, превышающие пределы допустимости холодной правки по таблице А2 приложения А настоящего СТО, или деформации, не поддающиеся правке на машинах, выправляют термическим либо термомеханическим способами.

Основные правила термической и термомеханической правки:

- температуру местного нагрева металла при термической и термомеханической правке следует принимать номинально: а) для термообработанных сталей (нормализация, закалка плюс отпуск) - 700 °С; б) для горячекатаных сталей - 700 ... 900 °С;

- рабочие-газоправильщики должны быть обучены и аттестованы соответствующей комиссией предприятия с выдачей удостоверений. Газоправильщики должны уметь контролировать температуру нагрева металла при правке с помощью оптического пирометра излучения, цифровых термометров, например, типа ТЦ-1000, или термометров типа ТК-5 на основе контактной термопары и др.;

- навыки газоправильщиков по определению температуры нагрева проверяют на образце-пластине из горячекатанной стали толщиной 10 - 12 мм, на которой им предлагается нагреть полосу металла до температуры 900 °С;

- поверхность металла в зоне правки нагревом необходимо очищать от грунтовки и других загрязнений во избежание изменения цвета каления (по таблице 31 настоящего СТО) и образования газов, вредных для здоровья газоправильщиков;

- интенсивность нагрева должна обеспечивать равномерный нагрев зоны правки с уменьшением градиента температур. Горючий газ - ацетилен, пропан-бутан или природный газ, номер сопла (наконечника) не ниже 5. Для толстого листа следует использовать одновременно две горелки или горелку типа ГП1. Допускается применять ручные резаки с номером сопла не ниже 5 аналогичной мощности;

- нагревать более двух раз одну и ту же зону не допускается;

1 - горелка; 2 - притёртый медный «пятачок»; 3 - стальная пластина; 4 - прибор, регистрирующий температуру; 5 - прижим; 6 - термопара, заключённая в трубку с двумя отверстиями

Рисунок 8 - Схема устройства для контроля температуры нагрева

- приложение статических усилий домкратами или пригрузом при термомеханической правке в случае остывания металла ниже 600 °С не допускается (кроме предварительных усилий, приложенных в процессе нагрева);

- термическая и термомеханическая правка конструкций из термообработанных низколегированных сталей допускается только при положительной температуре окружающего воздуха и металла. Горячекатаные стали допускается править при температуре не ниже минус 15 °С;

- о результатах правки можно судить только после полного естественного остывания зон нагрева до температуры 20 ... 30 °С. Охлаждать нагретый металл водой или обдувом сжатым воздухом запрещается.

7.7 Саблевидность листа или полосы правят термическим способом с нагревом «клиньев» с выпуклой стороны элемента по схеме на рисунке 9, а. Высоту клиновидных зон нагрева принимают равной 2/3 ширины листа (полосы), при этом ширина зон нагрева не должна превышать 1/2 высоты клина и составляет 30 ... 100 мм в основании. Нагрев клина производят от вершины к основанию. Лист толщиной более 20 мм нагревают одновременно с двух сторон. В первую очередь зоны нагрева намечают в местах наибольших деформаций. После остывания листа замеряют остаточный выгиб и, при необходимости, намечают зоны II очереди нагрева (см. рисунок 9, а).

7.8 Волнистость толстого листа (20 мм и более), «бахрому» по кромке и выпучивания («хлопуны») выправляют преимущественно термомеханическим способом с приложением статических усилий и наметкой зон нагрева по схемам, приведенным на рисунке 9, б. Металл во всех случаях необходимо нагревать с выпуклой стороны.

а - термическая правка саблевидности; б - термомеханическая правка волнистости «бахромы» по кромке, выпуклости («хлопуна»); G - статическая нагрузка (пригруз); 1 - зоны нагрева; 2 - волнистость; 3 - «бахрома» по кромке; 4 - выпуклость («хлопун»); Vпр - направление нагрева полос при правке «хлопуна» (от центра к краям)

Рисунок 9 - Правка деформированных листов

Принципы термической и термомеханической правки, изложенные в 7.6 - 7.8, справедливы также для правки сортового и фасонного проката.

Данные по эффективней мощности пламени горелки приведены в таблице 32 настоящего СТО.

7.9 Металлопрокат перед запуском в производство должен быть в обязательном порядке очищен от прокатной окалины и ржавчины на поточных линиях согласно указаниям 7.1; при этом рекомендуется на тех же поточных линиях выполнять и консервацию проката грунтовкой толщиной около 15 - 20 мкм. По зонам выполнения стыковых швов, а также угловых швов тавровых и нахлёсточных соединений консервирующая грунтовка подлежит полному удалению, как правило, абразивным кругом.

Если прокат сразу после дробемётной очистки не покрыт консервирующей грунтовкой, то перерыв между дробемётной очисткой и грунтованием конструкций, находящихся в отапливаемом помещении, не должен превышать срока, указанного для соответствующих грунтовок в СТО 001-2006. Консервация металлопроката должна выполняться быстросохнущими грунтовками; марки консервирующих грунтовок, методы и основные технологические параметры нанесения этих грунтовок выполняются по указаниям норм регламентов на окраску, чертежей КМ и стандарта организации СТО 001-2006.

Разметка, резка, штамповка стали

7.10 Для разметки деталей используют рулетки измерительные металлические со штриховыми шкалами по точности не ниже 2-го класса по ГОСТ 7502, линейки измерительные металлические со штриховыми шкалами длиной 300, 500, 1000 мм - по ГОСТ 427, штангенрейсмасы - по ГОСТ 164, угольники поверочные - по ГОСТ 3749, угломеры с нониусом - по ГОСТ 5378 (приложение Г).

Контроль измерительного инструмента в соответствии с требованиями соответствующих стандартов должен производиться заводской лабораторией или ОТК завода-изготовителя металлоконструкций.

При разметке и контроле деталей длиной более 10 м рулетками РЗ-20, РЗ-30 и РЗ-50 следует пользоваться одной и той же рулеткой, прошедшей лабораторный контроль.

7.11 Предельные отклонения при разметке деталей не должны превышать величин, приведенных в таблице 2.

7.12 При разметке необходимо учитывать припуски на резку, механическую обработку и усадку от сварки по указаниям конструкторско-технологической заводской документации (приложение В).

7.13 Разметку следует применять при индивидуальном и мелкосерийном производстве. Если необходимо изготовить несколько одинаковых деталей (более 5), то вычерчивают и изготавливают приспособление-шаблон. Перенос размера с шаблона на металл называется наметкой. При изготовлении деталей отправочных марок для наметки и выполнения ряда технологических операций следует применять различные типы шаблонов и приспособлений. Шаблоны следует изготавливать в разметочных мастерских с применением специального оборудования (например, циркулярные и ленточные пилы, фуговочный станок, пресс-ножницы для резки картона и фанеры, сверлильный станок, дыропробивной пресс, а также машины термической резки с программным управлением и др.).

Для изготовления шаблонов следует применять следующие материалы: лист стальной, картон облицовочный ГОСТ 8740, пергамин кровельный ГОСТ 2697, фанеру клеёную ГОСТ 3916.1, пиломатериалы хвойных пород ГОСТ 8486 и др.

Таблица 2 - Точность разметки деталей

|

Размер |

Интервал размеров, м |

||

|

до 1,5 вкл. |

более 1,5 до 9 вкл. |

более 9 до 21 вкл. |

|

|

Предельные отклонения, ± мм, от проектных линейных размеров |

|||

|

Длина и ширина детали |

1 |

1,5 |

2 |

|

Расстояние от кромки до разметочной риски |

1 |

1 |

1 |

|

Расстояние между смежными рисками |

0,5 |

0,5 |

0,5 |

|

Расстояние между крайними рисками |

1 |

1,5 |

2 |

|

Смещение центров отверстий |

0,5 |

0,5 |

0,5 |

|

Расстояние между центрами крайних отверстий |

1 |

1,5 |

2 |

7.14 На размеченные детали расчётных элементов стальных конструкций мостов, оговоренных в проектной документации (чертежах КМ) и указанных в чертежах КМД, необходимо переносить номера плавок по сертификатам. Места постановки номеров плавок на указанных деталях отправочных марок и монтажных элементах следует указывать в чертежах КМД. Эти места не должны попадать в зоны сверления отверстий и наложения сварных швов, а также, по возможности, не должны закрываться при дальнейшем изготовлении и монтаже конструкций. Номера плавок необходимо переносить также на деловые отходы согласно 5.8 настоящего СТО.

Номера плавок на деталях расчетных элементов отправочных марок, на монтажных элементах и на деловых отходах проставляют клеймением, а на деталях нерасчётных элементов конструкций - несмываемыми надписями маркерами или электроискровым способом. Маркировка, выполненная буквенно-цифровыми клеймами, согласно указаниям пп. 4.14.14 и 4.14.17 ГОСТ 23118, должна обеспечивать сохранность надписей в течение всего срока службы конструкции во всех условиях и режимах её эксплуатации.

Механическая и термическая резка стали

7.15 Механическую резку низколегированного стального проката на ножницах допускается производить только при положительной температуре воздуха и металла. Кромки после резки на ножницах, должны быть ровными, без трещин, заусенцев и завалов, превышающих 0,3 мм (см. таблицу 6).

При механической резке сортового и фасонного проката на фрезерно-отрезных станках параметры режимов резания следует устанавливать по паспортным данным эксплуатируемого на предприятии оборудования.

7.16 Для раскроя стального листа и вырезки деталей любой формы допускается применять термическую резку:

- кислородную (газокислородную) машинную и ручную;

- плазменно-дуговую машинную (кислородно-плазменную);

- лазерную машинную.

При газокислородной и плазменно-дуговой резке толщина разрезаемого проката не ограничивается; лазерной резкой при изготовлении мостовых конструкций допускается резать лист толщиной до 20 мм включительно.

7.17 Термическую резку стального проката надлежит вести в закрытых отапливаемых цехах при положительной температуре металла и окружающего воздуха. Рабочие, занятые на термической резке, должны быть обучены на предприятии по специальной программе, аттестованы соответствующей комиссией предприятия и иметь удостоверения на право выполнения данных работ.

7.18 При кислородной резке в качестве горючего газа подогревающего пламени следует применять ацетилен ГОСТ 5457, пропан-бутан или природный газ. Чистота кислорода должна быть не ниже 99,5 %, что соответствует 2-му сорту по ГОСТ Р 52087.

7.19 При машинной термической резке неперпендикулярность кромок, шероховатость поверхности реза и точность вырезаемых деталей должны соответствовать требованиям настоящего СТО (таблицы 3, 4, 5 и 8).

7.20 Наибольшие значения неперпендикулярности А (рисунок 10) для несвободных кромок не должны превышать норм, указанных в таблице 3. Неперпендикулярность поверхности реза для свободных кромок должна быть не более 3 мм для любой толщины металла.

7.21 Шероховатость поверхности реза определяют высотой неровностей Rz и измеряют на базовой длине l = 8 мм по 10 точкам. Наибольшие значения шероховатости в зависимости от толщины разрезаемого металла не должны превышать норм, указанных в таблицах 4 и 5.

Радиус оплавления верхних кромок не должен превышать 2 мм.

Точность вырезаемых заготовок и деталей принимают по таблице 8.

Δ - величина неперпендикулярности; а - охватываемый размер заготовки, детали; в - охватывающий размер заготовки, детали

Рисунок 10 - Неперпендикулярность поверхности реза

Таблица 3 - Допускаемая неперпендикулярность несвободных кромок при машинной термической резке

|

Толщина металла, мм |

Значения Δ, мм |

|

|

при горизонтальном зазоре в соединении |

при вертикальном зазоре в соединении |

|

|

8 ... 12 |

1 |

0,5 |

|

14 ... 30 |

2 |

1 |

|

32 ... 40 и более |

2 |

1 |

Таблица 4 - Допускаемая шероховатость поверхности реза при машинной кислородной и плазменно-дуговой резке

|

Категория кромок по табл. 6 СТО |

Способ резки |

Значения шероховатости, Rz, мкм, при толщине разрезаемого металла, мм |

|||

|

8 ... 12 |

14 ... 30 |

32 ... 60* |

|||

|

1 |

I |

Кислородная и плазменно-дуговая |

50 |

80 |

160 |

|

2 |

II |

Тоже |

80 |

160 |

320 |

|

3 |

III |

-//- |

160 |

320 |

320 |

|

* Для плазменно-дуговой резки толщина разрезаемого металла S = 32 ... 40 мм. |

|||||

Таблица 5 - Допускаемая шероховатость поверхности реза при машинной лазерной резке

|

Категория кромок по табл. 6 СТО |

Способ резки |

Значения шероховатости, Rz, мкм, при толщине разрезаемого металла, мм |

||

|

8 ... 12 |

14 ... 20 |

|||

|

1 |

1 |

Лазерная |

10 ... 20 |

30 ... 40 |

7.22 Рекомендуемые режимы машинной газокислородной, кислородно-плазменной и лазерной резки приведены в приложении Б. Указанные режимы могут уточняться в зависимости от применяемого оборудования с учетом заводских условий производства работ.

7.23 Качество поверхности реза (шероховатость) после машинной термической, в т.ч. и лазерной резки проверяют внешним осмотром (визуально) и замерами (с помощью приборов). Шероховатость поверхности реза контролируют визуально сравнением с эталонными образцами, которые должны храниться в ОТК завода, а также с помощью контактных щуповых приборов (профилометров и профилографов).

Неперпендикулярность реза замеряют угломером с нониусом или с помощью поверочного угольника и линейки.

7.24 Кромки деталей мостовых конструкций разделяют на три вида:

1) свободные;

2) несвободные неполностью проплавляемые при сварке;

3) несвободные полностью проплавляемые при сварке.

Требования к обработке и качеству кромок - согласно указаниям таблицы 6 настоящего СТО.

7.25 Отдельные выхваты на кромках после термической резки допускается устранять механической обработкой с соблюдением требований 7.28, при этом на свободных (не подлежащих сварке) кромках уменьшение ширины В детали не должно превышать 0,025, но не более 8 мм с каждой стороны, или не более 12 мм с одной стороны. На несвободных не полностью проплавляемых кромках угловых и тавровых сварных соединений глубина механической обработки выхватов не должна превышать 2 мм. На кромках со сплошным проплавлением в стыковых соединениях глубина механической обработки выхватов должна быть в пределах допусков на зазоры в зависимости от способа сварки в соответствии с требованиями раздела 11 настоящего СТО, а также ГОСТ 8713 (сварка под флюсом), ГОСТ 14771 (сварка в защитных газах) и ГОСТ 5264 (ручная дуговая сварка).

Допускается исправлять кромки заваркой дефектных мест в соответствии с указаниями раздела Б7 приложения Б настоящего СТО.

Контроль качества кромок после машинной термической резки следует проводить согласно указаниям раздела Б8 приложения Б настоящего СТО.

Строгание, фрезерование, обработка кромок

7.26 Строгание и фрезерование деталей мостовых конструкций следует производить в следующих целях: обеспечение точности геометрических размеров в пределах заданных допусков; удаление зон с изменённой структурой кромок после механической или термической резки; подготовка кромок под сварку; обеспечение передачи усилий сжатия плотным касанием деталей; устранение отдельных выхватов или других дефектов резки. Строгание и фрезерование по плоскости выполняют для обеспечения плавного перехода от одной толщины деталей к другой при дальнейшем стыковании их сваркой, для плавного перехода по толщине в накладных компенсаторах, обеспечения плотного касания рабочих плоскостей, передающих усилия сжатия.

7.27 В зависимости от требований к качеству кромок с учетом характера работы элементов конструкций на стадии эксплуатации кромки разделены на четыре категории (см. таблицу 6). В чертежах КМ следует указывать элементы, работающие на растяжение, и границы зон растяжения при изгибе. Соответственно в чертежах КМД необходимо указывать категории кромок и способы их обработки согласно указаниям 7.28 и таблицы 6 настоящего СТО.

Таблица 6 - Категории и типы кромок. Требования к качеству

|

Тип кромок, входящих в данную категорию |

Требования к обработке и качеству кромок |

|||

|

после термической резки вручную |

после резки на механических ножницах и штамповки |

после машинной газокислородной, лазерной и кислородно-плазменной резки |

||

|

I |

Свободные кромки: продольные и косых концевых резов деталей, работающих на растяжение; растянутые у изгибаемых элементов, в том числе у продольных ребер жесткости в растянутой зоне балок; деталей, образующих деформационные швы |

Механическая обработка по 7.28 настоящего СТО |

Допускаются без механической обработки при обеспечении точности деталей по табл. 8 и шероховатости поверхности реза 1-го класса для конструкций обычного и северного исполнений по табл. 4 и 5 настоящего СТО |

|

|

II |

Свободные кромки монтажных элементов (фасонок, стыковых накладок, рыбок, соединительных планок) |

То же |

Допускаются без механической обработки при обеспечении точности по табл. 8 и шероховатости поверхности реза не ниже 2-го класса по табл. 4 и 5 настоящего СТО |

|

|

III |

1. Свободные кромки: продольные и косых концевых резов деталей, работающих на сжатие, сжатые у деталей изгибаемых элементов, в том числе у продольных рёбер в сжатых зонах балок |

-//- |

Допускаются без механической обработки при обеспечении точности деталей по табл. 8 и шероховатости поверхности реза не ниже 2 класса для конструкций северного исполнения и 3 класса - обычного исполнения по табл. 4 и 5 настоящего СТО |

|

|

2. Свободные кромки поперечных (вертикальных) ребер жесткости. Все кромки нерасчетных элементов. Торцевые кромки всех деталей, за исключением деталей, относящихся ко II категории |

Механическая обработка по 7.28 настоящего СТО |

Допускаются без механической обработки при обеспечении требуемой точности по табл. 8 к качества кромок по 7.15 настоящего СТО |

Допускаются без механической обработки при обеспечении точности деталей по табл. 8 и шероховатости поверхности реза не ниже 3-го класса по табл. 4 и 5 настоящего СТО |

|

|

IV |

1. Несвободные кромки, полностью проплавляемые при сварке, в том числе подготовленные термической резкой под сварку, а также при технологическом проплавлении |

Допускаются без механической обработки при обеспечении требуемой точности деталей и проектной разделки кромок под сварку |

||

|

2. Несвободные кромки, неполностью проплавляемые при сварке, в том числе поперечных (вертикальных) ребер жесткости и деформационных швов |

Механическая обработка по 7.28 настоящего СТО |

Допускаются без механической обработки при обеспечении требуемой точности деталей и проектной разделки кромок под сварку |

||

Шероховатость поверхности свободных и не полностью проплавляемых при сварке кромок после строгания, фрезерования и обработки абразивным инструментом должна быть не грубее 3-го класса ГОСТ 2789 при высоте неровностей по 10 точкам на базовой длине l = 8 мм в пределах Rz40 ... 80 мкм. Шероховатость полностью проплавляемых кромок не должна превышать Rz300 мкм.

Параметры режущего инструмента, а также режимы резания (строгания и фрезерования) принимать согласно паспортным данным на эксплуатируемое оборудование.

7.29 Прокатные (продольные) кромки полосовой и универсальной стали, поставляемой по ГОСТ 103 и ГОСТ 82, допускается не подвергать механической обработке, если они удовлетворяют требованиям таблицы 6 настоящего СТО.

7.30 Скругленные вырезы по торцам продольных ребер в растянутых зонах балок (рисунок 11, а) следует выполнять со сверлением у вершины входящего угла отверстия диаметром не менее 25 мм. Допускается штамповка вырезов с последующей механической обработкой. При машинной газокислородной, плазменно-дуговой или лазерной резке обработка кромок выреза не требуется, если качество реза удовлетворяет требованиям категории I по таблице 6.

Для остальных элементов и деталей кромки скругленных вырезов, образованные штамповкой, машинной термической резкой без сверления отверстий, допускается не подвергать механической обработке, если они не имеют неровностей вдоль кромок, трещин, заусенцев и завалов более 0,3 мм (рисунок 11, б).

а - вырезы, образованные сверлением и штамповкой, а также сверлением и машинной кислородной, плазменно-дуговой и лазерной резкой; Δ - зона обработки при применении штамповки (Δ = 2 ... 4 мм); б - вырезы, образованные машинной кислородной, плазменно-дуговой и лазерной резкой

Рисунок 11 - Вырезы в углах деталей

Образование отверстий

7.31 Отверстия в элементах мостовых конструкций с болтовыми и фрикционными соединениями образуют сверлением; отверстия под указанные типы соединений допускается вырезать лазерной резкой диаметром 12 мм и более при толщине металлопроката до 20 мм включительно. Допускается расточка и машинная термическая резка отверстий иного назначения диаметром 50 мм и более с обеспечением точности и чистоты поверхности в соответствии с таблицами 4 и 7.

7.32 Детали под сверление и расточку следует устанавливать перпендикулярно оси шпинделя. Не допускается прогиб деталей во время сверления. Сверлить отверстия надлежит с минимальным удалением оси шпинделя от оси колонны станка и с минимальным расстоянием от режущей части сверла до сверлильной головки.

7.33 Номинальные диаметры отверстий под высокопрочные болты фрикционных соединений и под болты нормальной точности должны быть указаны в чертежах КМ и КМД в соответствии с таблицей 7.

7.34 Просверленные или рассверленные отверстия, а также отверстия, образованные машинной термической резкой, должны иметь цилиндрическую форму. Шероховатость поверхности должна соответствовать Rz40 ... 80. Отклонения по диаметру, овальности, глубине зенковки и косине отверстий не должны превышать допусков, приведенных в таблице 7.

Заусенцы и грат на краях отверстий необходимо удалять.

Допускается удаление заусенцев и грата зенковкой не более чем на 1 мм по глубине и радиусу.

Режимы сверления отверстий - по паспортным данным эксплуатируемого оборудования.

Таблица 7 - Требования к отверстиям болтовых и фрикционных соединений

|

Наименование соединений и отклонений |

Номинальные диаметры отверстий и допуски, мм, под болты с резьбой |

|||

|

M18 |

М22 |

М24 |

М27 |

|

|

Стыки и прикрепления основных несущих элементов и связей, определяющие проектное положение конструкции с фрикционными соединениями |

21 |

25 |

28 |

30 |

|

Прикрепления: связей, не определяющих проектного положения конструкций; стыковых накладок (рыбок) поясов продольных балок: тормозных связей и горизонтальных диафрагм проезжей части с фрикционными соединениями |

23 |

28 |

30 |

33 |

|

Соединения на болтах нормальной точности |

19 |

23 |

25 |

28 |

|

Отклонения диаметра отверстия |

+0,5 -0,2 |

+0,5 -0,2 |

+0,6 -0,2 |

+0,6 -0,2 |

|

Овальность в пределах отклонения по диаметру |

0,4 |

0,5 |

0,5 |

0,6 |

|

Косина |

До 3 % толщины листа или пакета, но не более 2 мм |

|||

|

Отклонение заданной глубины зенкования |

±0,4 |

±0,4 |

±0,4 |

±0,4 |

7.35 Продавливание отверстий в основных несущих конструкциях мостов не допускается.

Разрешается продавливание отверстий на полный диаметр при толщине проката до 16 мм из малоуглеродистой стали и до 12 мм - из низколегированной стали в деталях следующих конструкций мостов:

- барьерные ограждения;

- кабельные короба с крышками;

- лестницы, сходов на опоры, смотровые ходы по связям;

- перильные ограждения и смотровые приспособления.

Диаметр продавленного отверстия не должен быть меньше толщины металла. Разность диаметров продавленного отверстия на входе и выходе пуансона не должна превышать 0,7 мм. Кромки продавленного отверстия не должны иметь неровностей, заусенцев, трещин и завалов, превышающих 0,3 мм.

Правка и гибка деталей

7.36 Детали, получившие в процессе обработки недопустимые деформации, подлежат правке. Правку выполняют теми же способами, что и листового проката, за исключением сварных полотнищ.