Технический комитет по

стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое акционерное общество «Научно-производственная

фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 037-2006

Арматура трубопроводная

УЗЛЫ САЛЬНИКОВЫЕ

Конструкция, основные размеры и технические требования

НПФ «ЦКБА»

2006

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от ___ ________ 2006 г. № ___

3 СОГЛАСОВАН:

Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК259);

4 ВЗАМЕН РД 302-07-22-93 «Узлы сальниковые. Конструкция и основные размеры. Технические требования»

СОДЕРЖАНИЕ

|

4 Конструкция и основные размеры.. 3 6 Требования к монтажу и обслуживанию сальниковых уплотнений. 18 |

СТ ЦКБА 037-2006

СТАНДАРТ ЦКБА

Арматура трубопроводная

УЗЛЫ САЛЬНИКОВЫЕ

КОНСТРУКЦИЯ, ОСНОВНЫЕ РАЗМЕРЫ.

Технические требования

Дата введения - 1.07.2007

1 Область применения

Настоящий стандарт распространяется на сальниковые узлы трубопроводной арматуры, работающей при давлении до 40 МПа и температуре от минус 80 до плюс 565 °С, и устанавливает конструкцию, основные размеры и технические требования.

Стандарт не распространяется на самоуплотняющиеся сальники, сальники с принудительной смазкой и сальники регулирующей арматуры, управляемой механизмами исполнительными пневматическими мембранно-пружинными по ГОСТ 13373-67.

Конструкция и размеры сальниковых узлов на основе терморасширенного графита - по СТ ЦКБА-СОЮЗ-СИЛУР-019-2012.

Конструкция и размеры жидкометаллических уплотнений штоков задвижек для паровых и водяных сред - по РД РТМ 26-07-252-82.

Рекомендации по применению жидкометаллических замораживающих уплотнений - по РД РТМ 26-07-234.

(Измененная редакция. Изм. № 1)

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия:

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1215-79 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1414-75 Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 3033-79 Болты откидные. Конструкция и размеры

ГОСТ Р ИСО 4759-1-2009 Изделия крепёжные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности Л, В и С

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ Р ИСО 6157-1-2009 Изделия крепёжные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения

ГОСТ 7802-81 Болты с увеличенной полукруглой головкой и квадратным подголовком класса точности С. Конструкция и размеры

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 13373-67 Механизмы исполнительные пневматические мембранно-пружинные ГСП. Основные параметры и размеры

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 16093-2004 Основные формы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки

ГОСТ 22032-76 Шпильки с ввинчиваемым концом длиной 1d. Класс точности В. Конструкция и размеры

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ Р 52627-2006 Болты, винты и шпильки. Механические свойства и методы испытаний

ОСТ В 6-05-5022-81 Детали и заготовки пластмассовые специальные. Технические требования

СТ ЦКБА-СОЮЗ-СИЛУР-019-2006 Арматура трубопроводная. Уплотнения на основе терморасширенного графита. Общие технические требования.

СТ ЦКБА 050-2008 Арматура трубопроводная. Отливки из чугуна. Технические требования

СТ ЦКБА 064-2008 Арматура трубопроводная. Прокладки уплотнительные из фторопласта-4 и композиционных материалов на его основе. Размеры и технические требования

РД РТМ 26-07-234-89 Арматура трубопроводная. Жидкометаллические замораживаемые уплотнения. Рекомендации по применению

РД РТМ 26-07-252-82 Жидкометаллические уплотнения штоков задвижек для паровых и водяных сред

ТУ 6-05-810-88 Заготовки из фторопласта-4 общего назначения

ТУ 6-05-1413-76 Заготовки из композиции Ф-4К20, Ф-4С15, Ф-4К15М5. Технические условия.

ТУ 6-05-1570-86 Материал фторопластовый уплотнительный. Технические условия

ТУ 6-13-05015236-10-92 Набивки сальниковые ПФС

ТУ 38-514372-90 Набивка сальниковая безасбестовая марки ТИИР 635.0622Л6

(Измененная редакция. Изм. № 1)

3 Типы и параметры

3.1 Настоящий стандарт устанавливает четыре типа сальниковых узлов:

- тип I - с накидной гайкой на давление до 40 МПа (400 кгс/см2) для шпинделя диаметром до 28 мм;

- тип II - с нажимным фланцем и шпильками на давление до 40 МПа (400 кгс/см2) или откидными болтами на давление до 6,3 МПа (63 кгс/см2) для шпинделя диаметром от 8 до 120 мм;

- тип III - с нажимным фланцем и анкерными болтами на давление до 1,6 МПа (16 кгс/см2) для шпинделя диаметром от 8 до 120 мм;

- тип IV - с прокладками из фторопласта на давление до 1,6 МПа (16 кгс/см2) для шпинделя диаметром от 10 до 100 мм;

- исполнение 1 (для типов I, II, III) - с поднабивочным кольцом;

- исполнение 2 (для типов I, II, III) - с поднабивочной втулкой для дополнительного направления штока;

- исполнение 3 (для типов II, III) - с поднабивочным кольцом и промежуточной втулкой для отбора протечки;

- исполнение 4 (для типов II, III) - с поднабивочной втулкой для дополнительного направления штока и промежуточной втулкой для отбора протечки.

3.2 Сальниковые узлы типов I, II, III предназначены для трубопроводной арматуры, работающей при температуре:

- от минус 80 °С до 200 °С с набивкой из фторопласта-4, фторопластового уплотнительного материала ФУМ-0;

- от минус 80 °С до 260 °С с набивкой из фторопласта Ф4-К20 и набивки ПФС;

- от минус 80 °С до 565 °С с набивкой АГИ.

3.3 Сальниковые узлы типа IV предназначены для шаровых кранов, работающих при температуре от минус 60 °С до 200 °С, с прокладками из фторопласта и композиционных материалов на его основе.

4 Конструкция и основные размеры

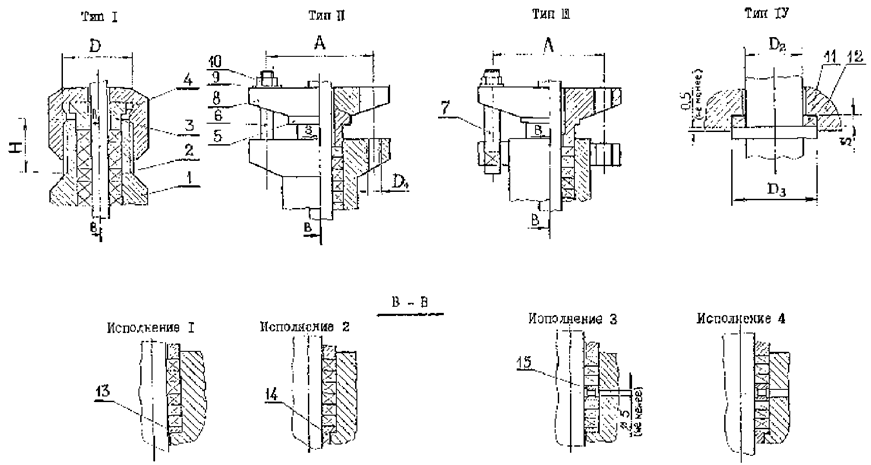

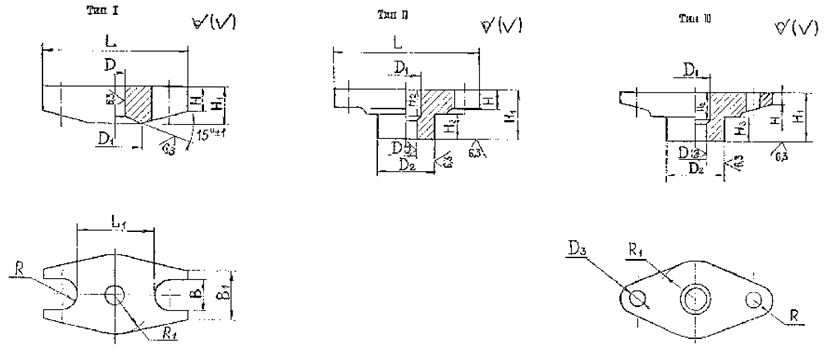

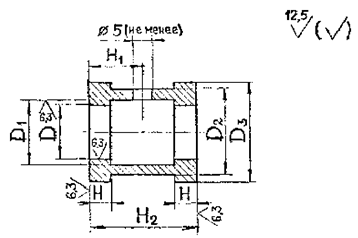

4.1 Конструкции сальниковых узлов типов I, II, III, IV должны соответствовать рисунку 1 и таблицам 1 и 2.

1 - камера сальниковая, 2 - кольцо сальниковое, 3 - втулка сальниковая, 4 - гайка накидная, 5 - втулка, 6 - крепеж (шпилька по ГОСТ 22032, болт откидной по ГОСТ 3033), 7 - болт анкерный по ГОСТ 7802, 8 - фланец нажимной, 9 - шайба по ГОСТ 11371, 10 - гайка по ГОСТ 5915, 11 - прокладка, 12 - корпус, 13 - кольцо поднабивочное, 14 - втулка поднабивочная, 15 - втулка промежуточная.

Примечание - Допускается применение круглых гаек (поз. 4) с отверстиями под вороток

Рисунок 1

Таблица 1

Размеры в миллиметрах

|

А |

D1 |

D |

Н |

|

||||||||

|

Номинальное давление PN, МПа (кгс/см2) |

Номинальное давление PN, МПа (кгс/см2) |

|

||||||||||

|

до 2,5 (25,0) включ. |

св. 2,5 (25,0) до 6,3 (63,0) включ. |

св. 6,3 (63,0) до 20 (200,0) включ. |

св. 20 (200,0) до 40 (400,0) включ. |

до 1,6 (16,0) включ. |

св. 1,6 (16,0) до 2,5 (25,0) включ. |

св. 2,5 (25,0) до 6,3 (63,0) включ. |

св. 6,3 (63,0) до 20 (200,0) включ. |

св. 20 (200,0) до 40 (400,0) включ. |

|

|||

|

8 |

42 |

М8 |

М22×1,5 |

М22×1,5 |

М24×2 |

М24×1,5 |

12 |

12 |

20 |

20 |

20 |

|

|

10 |

М27×2 |

М27×2 |

М27×2 |

М27×1,5 |

|

|||||||

|

12 |

52 |

М30×2 |

М30×2 |

М30×2 |

М33×2 |

16 |

16 |

26 |

|

|||

|

14 |

56 |

М10 |

М33×2 |

М33×2 |

М36×2 |

М36×2 |

26 |

|

||||

|

16 |

М36×2 |

М39×2 |

М39×2 |

М39×2 |

20 |

|

||||||

|

18 |

67 |

М12 |

М39×2 |

М42×2 |

М42×2 |

М42×2 |

26 |

|

||||

|

20 |

М42×2 |

М48×2 |

М48×2 |

М48×2 |

20 |

26 |

|

|||||

|

22 |

80 |

М48×2 |

М52×2 |

М52×2 |

М52×2 |

32 |

45 |

|

||||

|

24 |

М52×2 |

М56×3 |

М56×3 |

М56×3 |

28 |

32 |

40 |

|

||||

|

26 |

90 |

М52×2 |

М60×3 |

М60×3 |

М60×3 |

22 |

32 |

40 |

45 |

|

||

|

28 |

М56×3 |

М60×3 |

М60×3 |

М60×3 |

|

|||||||

|

30 |

100 |

М16 |

- |

|

||||||||

|

32 |

|

|||||||||||

|

36 |

105 |

|

||||||||||

|

40 |

120 |

|

||||||||||

|

44 |

130 |

М20 |

|

|||||||||

|

48 |

140 |

|

||||||||||

|

50 |

|

|||||||||||

|

55 |

150 |

|||||||||||

|

60 |

160 |

|

||||||||||

|

70 |

180 |

М24 |

|

|||||||||

|

80 |

|

|||||||||||

|

90 |

200 |

|

||||||||||

|

100 |

210 |

|

||||||||||

|

110 |

220 |

|

||||||||||

|

120 |

230 |

|

||||||||||

Таблица 2

Размеры в миллиметрах

|

D2 |

D3 |

S |

|||

|

Номинальный |

Предельные отклонения |

Номинальный |

Предельные отклонения |

||

|

10 |

10 |

|

15 |

|

1 ± 0,1 |

|

12 |

12 |

18 |

|||

|

15 |

15 |

20 |

|||

|

20 |

20 |

25 |

|||

|

25 |

25 |

30 |

|||

|

30 |

30 |

36 |

|

||

|

36 |

36 |

|

42 |

||

|

38 |

38 |

45 |

|||

|

42 |

42 |

50 |

|||

|

45 |

45 |

55 |

2 ± 0,15 |

||

|

50 |

50 |

60 |

|||

|

55 |

55 |

65 |

|||

|

60 |

60 |

70 |

|||

|

65 |

65 |

75 |

|||

|

70 |

70 |

80 |

|||

|

75 |

75 |

85 |

|

||

|

80 |

80 |

90 |

|||

|

85 |

85 |

|

95 |

||

|

90 |

90 |

100 |

|||

|

95 |

95 |

105 |

|||

|

100 |

100 |

110 |

|||

|

Примечание - Для сальниковых узлов типа IV следует применять прокладки типа «О» и «С» по СТ ЦКБА 064. (Измененная редакция. Изм. № 1) |

|||||

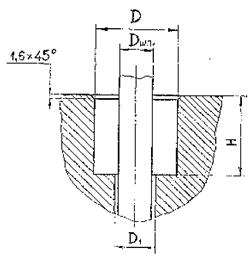

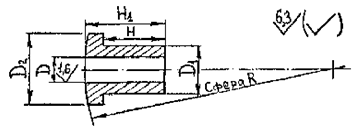

4.2 Размеры сальниковой камеры типов I, II и III должны соответствовать рисунку 2 и таблице 3.

Рисунок 2

Таблица 3

Размеры в миллиметрах

|

D1, пред. откл. по Н9 |

D |

Н |

|||||||||

|

Номинальное давление PN, МПа (кгс/см2) |

|||||||||||

|

Исполнение |

до 2,5 (25) включ. |

св. 2,5 (25) до 6,3 (63) включ. |

св. 6,3 (63) до 20 (200) включ. |

св. 20 (200) до 40 (400) включ. |

|||||||

|

1,3 |

2,4 |

Исполнение |

Исполнение |

Исполнение |

Исполнение |

||||||

|

1,2 |

3,4 |

1,2 |

3,4 |

1,2 |

3,4 |

1,2 |

3,4 |

||||

|

8 |

8,5 |

12 |

16 |

20 |

32 |

25 |

38 |

25 |

38 |

25 |

38 |

|

10 |

10,5 |

14 |

18 |

||||||||

|

12 |

12,5 |

16 |

20 |

||||||||

|

14 |

14,5 |

20 |

24 |

25 |

40 |

40 |

30 |

45 |

34 |

56 |

|

|

16 |

16,5 |

22 |

26 |

45 |

45 |

50 |

|||||

|

18 |

18,5 |

26 |

30 |

30 |

50 |

34 |

56 |

42 |

63 |

48 |

67 |

|

20 |

20,5 |

28 |

32 |

||||||||

|

22 |

22,5 |

30 |

34 |

67 |

75 |

||||||

|

24 |

24,5 |

34 |

40 |

40 |

64 |

48 |

75 |

56 |

80 |

67 |

90 |

|

26 |

26,5 |

36 |

42 |

||||||||

|

28 |

28,5 |

38 |

44 |

70 |

85 |

95 |

|||||

|

30 |

30,5 |

40 |

46 |

70 |

100 |

80 |

110 |

90 |

125 |

||

|

32 |

32,5 |

46 |

52 |

50 |

80 |

||||||

|

36 |

36,5 |

50 |

56 |

50 |

90 |

70 |

110 |

80 |

120 |

90 |

140 |

|

40 |

40,5 |

54 |

60 |

||||||||

|

44 |

45,0 |

60 |

64 |

||||||||

|

48 |

49,0 |

64 |

68 |

100 |

120 |

130 |

145 |

||||

|

50 |

50,0 |

66 |

70 |

||||||||

|

55 |

56,0 |

75 |

80 |

60 |

110 |

80 |

130 |

130 |

180 |

150 |

210 |

|

60 |

61,0 |

80 |

85 |

||||||||

|

70 |

71,0 |

90 |

95 |

140 |

170 |

210 |

220 |

||||

|

80 |

81,0 |

100 |

105 |

75 |

155 |

90 |

|||||

|

90 |

91,0 |

110 |

115 |

||||||||

|

100 |

101,0 |

120 |

125 |

||||||||

|

110 |

111,0 |

130 |

135 |

||||||||

|

120 |

121,0 |

140 |

145 |

||||||||

|

Примечание - Допускаемые отклонения на размер D для сальниковых узлов с набивкой на основе асбеста - по H12, для узлов с набивкой из фторопласта, ФУМ, и ПФС - по H11. |

|||||||||||

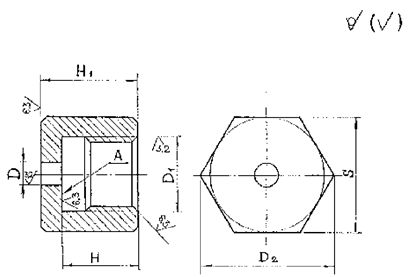

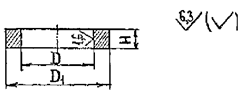

4.3 Конструкция и размеры накидных гаек для сальниковых узлов типа I должны соответствовать рисунку 3 и таблице 4.

Примечания

1 Допускается изготовление гаек без проточки.

2 Допуск перпендикулярности поверхности А относительно оси диаметра резьбы - по 10 степени точности ГОСТ 24643.

Рисунок 3

Таблица 4

Размеры в миллиметрах

|

D |

D1 |

D2 |

S |

Н |

H1 |

||||||||||||

|

Номинальное давление PN, МПа (кгс/см2) |

Номинальное давление PN, МПа (кгс/см2) |

||||||||||||||||

|

до 2,5 (25) включ. |

св. 2,5 (25) до 6,3 (63) включ. |

св. 6,3 (63) до 20 (200) включ. |

св. 20 (200) до 40 (400) включ |

до 1,6 (16) включ. |

св. 1,6 (16) до 2,5 (25) включ. |

св. 2,5 (25) до 6,3 (63) включ. |

св. 6,3 (63) до 20 (200) включ. |

св. 20 (200) до 40 (400) включ. |

до 1,6 (16) включ. |

св. 1,6 (16) до 2,5 (25) включ. |

св. 2,5 (25) до 6,3 (63) включ. |

св. 6,3 (63) до 20 (200) включ. |

св. 20 (200) до 40 (400) включ. |

||||

|

8 |

9 |

М22×1,5 |

М22×1,5 |

М24×2 |

М24´1,5 |

40,3 |

32 |

12 |

12 |

20 |

20 |

20 |

16 |

16 |

24 |

26 |

30 |

|

10 |

11 |

М27×2 |

М27×2 |

М27×2 |

М27´1,5 |

41,6 |

36 |

34 |

|||||||||

|

12 |

13 |

М30×2 |

М30×2 |

М30×2 |

М33´2 |

47,3 |

41 |

16 |

16 |

26 |

22 |

18 |

28 |

45 |

|||

|

14 |

15 |

М33×2 |

М33×2 |

М36×2 |

53,1 |

46 |

26 |

22 |

45 |

||||||||

|

16 |

17 |

М36×2 |

М39×2 |

М39×2 |

57,7 |

50 |

20 |

26 |

32 |

||||||||

|

18 |

19 |

М39×2 |

М42×2 |

М42×2 |

63,5 |

55 |

26 |

||||||||||

|

20 |

21 |

М42×2 |

М48×2 |

М48×2 |

67,4 |

60 |

20 |

26 |

26 |

30 |

34 |

||||||

|

22 |

24 |

М48×2 |

М52×2 |

М52×2 |

75,0 |

65 |

32 |

45 |

56 |

56 |

|||||||

|

24 |

26 |

М52×2 |

М56×3 |

М56×3 |

78,6 |

70 |

28 |

32 |

40 |

34 |

42 |

67 |

75 |

||||

|

26 |

28 |

М52×2 |

М60×3 |

86,5 |

75 |

22 |

32 |

40 |

45 |

30 |

45 |

75 |

|||||

|

28 |

30 |

М56×3 |

38 |

||||||||||||||

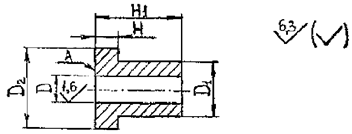

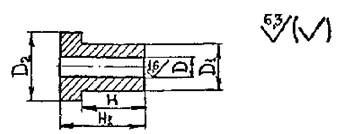

4.4. Конструкция и размеры сальниковых втулок для сальниковых узлов типа I должны соответствовать рисунку 4 и таблице 5.

Примечание - Допуск перпендикулярности поверхности А относительно оси отверстия - по 10 степени точности ГОСТ 24643.

Рисунок 4

Таблица 5

Размеры в миллиметрах

|

D для набивок |

D1, b12 |

D2 |

Н |

H1 |

||||||

|

Фторопласт-4, Ф-4К20, ФУМ, ПФС, Н9 |

на основе асбеста |

Номинальное давление PN, МПа (кгс/см2) |

Номинальное давление PN, МПа (кгс/см2) |

|||||||

|

до 1,6 (16) включ. |

св. 1,6 (16) до 6,3 (63) включ. |

св. 6,3 (63) до 40 (400) включ. |

до 1,6 (16) включ. |

св. 1,6 (16) до 6,3 (63) включ. |

св. 6,3 (63) до 40 (400) включ. |

|||||

|

8 |

8 |

8,5 |

16 |

20 |

1,5 |

3 |

5 |

6 |

13 |

28 |

|

10 |

10 |

10,5 |

18 |

22 |

4 |

7 |

14 |

|||

|

12 |

12 |

12,5 |

20 |

24 |

2,0 |

6 |

8 |

18 |

30 |

|

|

14 |

14 |

14,5 |

24 |

28 |

10 |

|||||

|

16 |

16 |

16,5 |

26 |

30 |

||||||

|

18 |

18 |

18,5 |

30 |

34 |

5 |

22 |

34 |

|||

|

20 |

20 |

20,5 |

32 |

36 |

||||||

|

22 |

22 |

22,5 |

34 |

42 |

3,0 |

13 |

26 |

|||

|

24 |

24 |

24,5 |

40 |

45 |

8 |

28 |

36 |

|||

|

26 |

26 |

26,5 |

42 |

48 |

||||||

|

28 |

28 |

28,5 |

44 |

|||||||

4.5 Фланцы нажимные должны изготавливаться трёх типов:

- типы I и II - фланцы для откидных болтов и шпилек;

- тип III - фланцы для анкерных болтов и шпилек.

4.6 Конструкция и размеры фланцев типов I, II и III должны соответствовать рисунку 5 и таблице 6.

Примечания

1 Допускается выполнение прямоугольных пазов для типов I и II.

2 Допускается изготовление фланцев без скосов из листового и полосового проката по чертежам, утвержденным в установленном порядке, для типа I.

3 Допускается сверление отверстий под шпильки (для штампованных фланцев) в типах I и II.

Рисунок 5

Таблица 6

Размеры в миллиметрах

|

D* |

D1 |

D2, b12 |

D3 |

L |

L1 |

В |

B1 |

Н |

H1, |

H2 |

Н3 |

R |

R1 |

|||||

|

|

||||||||||||||||||

|

Тип I |

Тип II, III |

Тип I |

Тип II, III |

Тип I |

Тип II, III |

Тип I, II |

Тип III |

|||||||||||

|

8 |

10 |

8,5 |

22 |

10 |

16 |

11 |

67 |

26 |

12 |

25 |

9 |

10 |

22 |

16 |

9 |

4 |

12 |

16 |

|

10 |

12 |

10,5 |

24 |

12 |

18 |

75 |

34 |

|||||||||||

|

12 |

14 |

12,5 |

28 |

14 |

20 |

|||||||||||||

|

14 |

16 |

14,5 |

30 |

16 |

24 |

88 |

44 |

13 |

26 |

18 |

12 |

20 |

||||||

|

16 |

18 |

16,5 |

32 |

18 |

26 |

10 |

||||||||||||

|

18 |

20 |

18,5 |

36 |

20 |

30 |

13 |

104 |

54 |

14 |

30 |

14 |

30 |

20 |

16 |

6 |

16 |

25 |

|

|

20 |

22 |

20,5 |

38 |

22 |

32 |

12 |

||||||||||||

|

22 |

26 |

22,5 |

44 |

26 |

34 |

112 |

62 |

16 |

36 |

24 |

20 |

|||||||

|

24 |

28 |

24,5 |

46 |

28 |

40 |

14 |

38 |

26 |

32 |

|||||||||

|

26 |

30 |

26,5 |

48 |

30 |

42 |

134 |

72 |

18 |

35 |

18 |

40 |

28 |

||||||

|

28 |

32 |

28,5 |

50 |

32 |

44 |

16 |

20 |

|||||||||||

|

30 |

34 |

30,5 |

56 |

34 |

46 |

142 |

80 |

48 |

32 |

25 |

8 |

|||||||

|

32 |

36 |

32,5 |

60 |

36 |

52 |

17 |

20 |

|||||||||||

|

36 |

40 |

36,5 |

65 |

40 |

56 |

148 |

86 |

40 |

||||||||||

|

40 |

44 |

40,5 |

44 |

60 |

156 |

95 |

20 |

25 |

||||||||||

|

44 |

48 |

45,0 |

75 |

48 |

64 |

180 |

106 |

22 |

44 |

63 |

45 |

32 |

10 |

|||||

|

48 |

53 |

49,0 |

80 |

53 |

68 |

184 |

115 |

22 |

28 |

50 |

||||||||

|

50 |

55 |

51,0 |

55 |

70 |

65 |

47 |

40 |

|||||||||||

|

55 |

60 |

56,0 |

88 |

60 |

80 |

190 |

118 |

24 |

30 |

|||||||||

|

60 |

65 |

61,0 |

95 |

65 |

85 |

22 |

210 |

132 |

48 |

70 |

50 |

25 |

||||||

|

70 |

75 |

71,0 |

110 |

75 |

95 |

225 |

148 |

26 |

39 |

36 |

78 |

56 |

12 |

60 |

||||

|

80 |

85 |

81,0 |

120 |

85 |

105 |

235 |

158 |

|||||||||||

|

90 |

95 |

91,0 |

130 |

95 |

115 |

260 |

170 |

52 |

35 |

42 |

82 |

54 |

45 |

|||||

|

100 |

105 |

101,0 |

140 |

105 |

125 |

270 |

180 |

80 |

||||||||||

|

110 |

115 |

111,0 |

150 |

115 |

135 |

280 |

190 |

56 |

38 |

48 |

90 |

50 |

||||||

|

120 |

125 |

121,0 |

160 |

125 |

145 |

300 |

200 |

|||||||||||

|

* Размер D для сальниковых узлов с набивкой из фторопласта, ФУМ и ПФС должен выполняться по номинальному размеру шпинделя с предельными отклонениями по Н9 |

||||||||||||||||||

4.6 Конструкция и размеры втулок для сальниковых узлов типа II должны соответствовать рисунку 6 и таблице 7.

Рисунок 6

Таблица 7

Размеры в миллиметрах

|

D для набивок |

D1, b12 |

D2 |

Н |

H1, |

R |

||

|

Фторопласт-4, Ф-4К20, ФУМ, ПФС, Н9 |

на основе асбеста |

|

|||||

|

8 |

8 |

8,5 |

16 |

20 |

9 |

15 |

30 |

|

10 |

10 |

10,5 |

18 |

22 |

|||

|

12 |

12 |

12,5 |

20 |

24 |

40 |

||

|

14 |

14 |

14,5 |

24 |

28 |

12 |

20 |

|

|

16 |

16 |

16,5 |

26 |

30 |

50 |

||

|

18 |

18 |

18,5 |

30 |

34 |

16 |

25 |

|

|

20 |

20 |

20,5 |

32 |

36 |

60 |

||

|

22 |

22 |

22,5 |

34 |

38 |

20 |

30 |

|

|

24 |

24 |

24,5 |

40 |

44 |

|||

|

26 |

26 |

26,5 |

42 |

46 |

|||

|

28 |

28 |

28,5 |

44 |

48 |

|||

|

30 |

30 |

30,5 |

46 |

50 |

25 |

36 |

100 |

|

32 |

32 |

32,5 |

52 |

56 |

|||

|

36 |

36 |

36,5 |

56 |

60 |

|||

|

40 |

40 |

40,5 |

60 |

64 |

|||

|

44 |

44 |

45,0 |

64 |

70 |

32 |

45 |

100 |

|

48 |

48 |

49,0 |

68 |

74 |

160 |

||

|

50 |

50 |

51,0 |

70 |

75 |

40 |

||

|

55 |

55 |

56,0 |

80 |

85 |

53 |

||

|

60 |

60 |

61,0 |

85 |

90 |

|||

|

70 |

70 |

71,0 |

95 |

100 |

|||

|

80 |

80 |

81,0 |

105 |

110 |

45 |

60 |

|

|

90 |

90 |

91,0 |

115 |

120 |

200 |

||

|

100 |

100 |

101,0 |

125 |

130 |

|||

|

110 |

110 |

111,0 |

135 |

140 |

|||

|

120 |

120 |

121,0 |

145 |

150 |

|||

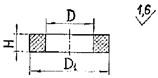

4.8 Конструкция и размеры поднабивочных колец должны соответствовать рисунку 7 и таблице 8.

Рисунок 7

Таблица 8

Размеры в миллиметрах

|

D* |

D1, b12 |

Н |

|

|

8 |

8 |

16 |

2 |

|

10 |

10 |

18 |

|

|

12 |

12 |

20 |

|

|

14 |

14 |

24 |

3 |

|

16 |

16 |

26 |

|

|

18 |

18 |

30 |

|

|

20 |

20 |

32 |

4 |

|

22 |

22 |

34 |

|

|

24 |

24 |

40 |

|

|

26 |

26 |

42 |

|

|

28 |

28 |

44 |

5 |

|

30 |

30 |

46 |

|

|

32 |

32 |

52 |

6 |

|

36 |

36 |

56 |

|

|

40 |

40 |

60 |

|

|

44 |

44 |

64 |

7 |

|

48 |

48 |

68 |

|

|

50 |

50 |

70 |

|

|

55 |

55 |

80 |

|

|

60 |

60 |

85 |

|

|

70 |

70 |

95 |

9 |

|

80 |

80 |

105 |

|

|

90 |

90 |

115 |

|

|

100 |

100 |

125 |

|

|

110 |

110 |

135 |

10 |

|

120 |

120 |

145 |

|

|

* Допускаемые отклонения на размер D для сальниковых узлов с набивкой на основе асбеста - по H12, для сальниковых узлов с набивкой из фторопласта, ФУМ и ПФС - по Н9. |

|||

4.9 Конструкция и размеры поднабивочных втулок должны соответствовать рисунку 8 и таблице 9.

Рисунок 8

Таблица 9

Размеры в миллиметрах

|

D* |

D1, h9 |

D2, b12 |

H |

H1 |

|

|

8 |

8 |

12 |

16 |

2 |

5 |

|

10 |

10 |

14 |

18 |

6 |

|

|

12 |

12 |

16 |

20 |

||

|

14 |

14 |

20 |

24 |

3 |

8 |

|

16 |

16 |

22 |

26 |

10 |

|

|

18 |

18 |

26 |

30 |

14 |

|

|

20 |

20 |

28 |

32 |

4 |

16 |

|

22 |

22 |

30 |

34 |

||

|

24 |

24 |

34 |

40 |

19 |

|

|

26 |

26 |

36 |

42 |

21 |

|

|

28 |

28 |

38 |

44 |

5 |

|

|

30 |

30 |

40 |

46 |

||

|

32 |

32 |

46 |

52 |

6 |

26 |

|

36 |

36 |

50 |

56 |

28 |

|

|

40 |

40 |

54 |

60 |

32 |

|

|

44 |

44 |

60 |

64 |

7 |

35 |

|

48 |

48 |

64 |

68 |

38 |

|

|

50 |

50 |

66 |

70 |

40 |

|

|

55 |

55 |

75 |

80 |

44 |

|

|

60 |

60 |

80 |

85 |

48 |

|

|

70 |

70 |

90 |

95 |

9 |

56 |

|

80 |

80 |

100 |

105 |

64 |

|

|

90 |

90 |

110 |

115 |

72 |

|

|

100 |

100 |

120 |

125 |

80 |

|

|

110 |

110 |

130 |

135 |

10 |

90 |

|

120 |

120 |

140 |

145 |

100 |

|

|

* Допускаемые отклонения на размер D для сальниковых узлов с набивкой на основе асбеста - по H12, для сальниковых узлов с набивкой из фторопласта, ФУМ и ПФС - по Н9. |

|||||

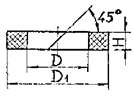

4.10 Конструкция и размеры промежуточных втулок должны соответствовать рисунку 9 и таблице 10.

Примечание - Количество отверстий Ø 5 и их расположение выбирается конструктивно.

Рисунок 9

Таблица 10

Размеры в миллиметрах

|

D* |

D1 |

D2 |

D3 |

Н |

H1 |

H2 |

|

|

8 |

8 |

9 |

14 |

16 |

2 |

6 |

12 |

|

10 |

10 |

11 |

16 |

18 |

|||

|

12 |

12 |

13 |

18 |

20 |

3 |

8 |

16 |

|

14 |

14 |

15 |

21 |

24 |

|||

|

16 |

16 |

17 |

23 |

26 |

4 |

10 |

20 |

|

18 |

18 |

20 |

26 |

30 |

|||

|

20 |

20 |

22 |

28 |

32 |

|||

|

22 |

22 |

24 |

30 |

34 |

5 |

12 |

24 |

|

24 |

24 |

26 |

34 |

40 |

|||

|

26 |

26 |

28 |

36 |

42 |

|||

|

30 |

30 |

32 |

40 |

44 |

6 |

15 |

30 |

|

32 |

32 |

34 |

46 |

52 |

|||

|

36 |

36 |

38 |

50 |

56 |

20 |

40 |

|

|

40 |

40 |

42 |

54 |

60 |

|||

|

44 |

44 |

46 |

58 |

64 |

|||

|

48 |

48 |

50 |

62 |

68 |

8 |

25 |

50 |

|

50 |

50 |

52 |

64 |

70 |

|||

|

55 |

55 |

57 |

75 |

80 |

|||

|

60 |

60 |

62 |

80 |

85 |

|||

|

70 |

70 |

72 |

90 |

95 |

10 |

40 |

80 |

|

80 |

80 |

82 |

100 |

105 |

|||

|

90 |

90 |

92 |

110 |

115 |

|||

|

100 |

100 |

102 |

120 |

125 |

|||

|

110 |

110 |

112 |

130 |

135 |

|||

|

120 |

120 |

122 |

140 |

145 |

|||

|

* Допускаемые отклонения на размер D для сальниковых узлов с набивкой на основе асбеста - по H12, для сальниковых узлов с набивкой из фторопласта, ФУМ и ПФС-по Н9. |

|||||||

4.11 Конструкция и размеры сальниковых колец из фторопласта должны соответствовать рисунку 10 и таблице 11.

Рисунок 10

Таблица 11

Размеры в миллиметрах

|

D, H11 |

D1, h11 |

Н |

|

|

8 |

8 |

16 |

4 |

|

10 |

10 |

18 |

|

|

12 |

12 |

20 |

|

|

14 |

14 |

24 |

5 |

|

16 |

16 |

26 |

|

|

18 |

18 |

30 |

6 |

|

20 |

20 |

32 |

|

|

22 |

22 |

34 |

|

|

24 |

24 |

40 |

8 |

|

26 |

26 |

42 |

|

|

28 |

28 |

44 |

|

|

30 |

30 |

46 |

|

|

32 |

32 |

52 |

10 |

|

36 |

36 |

56 |

|

|

40 |

40 |

60 |

|

|

44 |

44 |

64 |

|

|

48 |

48 |

68 |

|

|

50 |

50 |

70 |

|

|

55 |

55 |

80 |

12 |

|

60 |

60 |

85 |

|

|

70 |

70 |

95 |

|

|

80 |

80 |

105 |

|

|

90 |

90 |

115 |

|

|

100 |

100 |

125 |

|

|

110 |

110 |

135 |

|

|

120 |

120 |

145 |

|

|

Примечание - При использовании колец как поднабивочных толщина Н принимается равной 2 мм. |

|||

4.12 Конструкция и размеры сальниковых колец из материалов на основе асбеста, ФУМ, и ПФС должны соответствовать рисунку 11 и таблице 12.

Рисунок 11

Таблица 12

Размеры в миллиметрах

|

D |

D1 |

Н |

|

|

8 |

8 |

16 |

4 |

|

10 |

10 |

18 |

|

|

12 |

12 |

20 |

|

|

14 |

14 |

24 |

5 |

|

16 |

16 |

26 |

|

|

18 |

18 |

30 |

6 |

|

20 |

20 |

32 |

|

|

22 |

22 |

34 |

|

|

24 |

24 |

40 |

8 |

|

26 |

26 |

42 |

|

|

28 |

28 |

44 |

|

|

30 |

30 |

46 |

|

|

32 |

32 |

52 |

10 |

|

36 |

36 |

56 |

|

|

40 |

40 |

60 |

|

|

44 |

44 |

64 |

|

|

48 |

48 |

68 |

|

|

50 |

50 |

70 |

|

|

55 |

55 |

80 |

12 |

|

60 |

60 |

85 |

|

|

70 |

70 |

95 |

|

|

80 |

80 |

105 |

|

|

90 |

90 |

115 |

|

|

100 |

100 |

125 |

|

|

110 |

110 |

135 |

|

|

120 |

120 |

145 |

5 Технические требования

5.1 Сальниковые узлы должны изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

5.2 Материалы набивок сальниковых узлов указаны в таблице приложения А.

5.3 Материалы деталей сальниковых узлов должны соответствовать таблице 13.

Таблица 13

|

Марка материала |

Стандарт |

|

|

Кольцо поднабивочное |

Ст. 0 |

|

|

Сталь 10Х17Н13М2Т |

||

|

Сталь 12Х18Н9Т |

||

|

ЛМц58-2, ЛС59-1 |

||

|

БрАЖМц10-3-1,5 |

||

|

БрАЖН10-4-4 |

||

|

ЧН17Д3Х2 |

||

|

Втулка поднабивочная |

Сталь 10Х17Н13М2Т |

|

|

Сталь 12Х18Н9Т |

||

|

Сталь 14Х17Н2 |

||

|

ЛМц58-2, ЛС59-1 |

||

|

БрАЖМц10-3-1,5 |

||

|

ЧН5Г8 (ГН8-5) |

||

|

ЧН17Д3Х2 |

||

|

Фланец нажимной (тип I) |

Ст. 5 |

|

|

Сталь 20 |

||

|

Отливка 25Л-II |

||

|

Сталь 10Х18Н9Л |

||

|

Сталь 14Х18Н4Г4Л |

||

|

Сталь 12Х18Н12М3ТЛ |

||

|

Сталь 10Х17Н13М3Т |

||

|

Сталь 12Х18Н9Т |

||

|

СЧ 18 |

||

|

КЧ 30-6 |

||

|

Фланец нажимной (тип II) |

Ст. 5 |

|

|

Сталь 20 |

||

|

Отливка 25Л-П |

||

|

Сталь 10Х18Н9Л |

||

|

Сталь 14Х18Н4Г4Л |

||

|

Сталь 12Х18Н12М3ТЛ |

||

|

Сталь 10Х17Н13М3Т |

||

|

Сталь 12Х18Н9Т |

||

|

КЧ30-6 |

||

|

Фланец нажимной (тип III) |

СЧ18 |

|

|

КЧ30-6 |

||

|

Отливка 25Л-П |

||

|

Втулка |

Ст. 5 |

|

|

Сталь 20 |

||

|

Сталь 20X13 |

||

|

Сталь 12Х18Н9Т |

||

|

Гайка накидная |

Сталь 35 |

|

|

Сталь А12 |

||

|

Отливка 25Л-П |

||

|

Сталь 12Х18Н9Т |

||

|

Сталь 10Х17Н13М2Т |

||

|

ЛС59-1 |

||

|

СЧ18 |

||

|

КЧ30-6 |

||

|

Втулка сальниковая |

Ст. 3 |

|

|

Сталь А12 |

||

|

Сталь 10Х17Н13М2Т |

||

|

Сталь 12Х18Н9Т |

||

|

Сталь 14Х17Н2 |

||

|

ЛМц58-2, ЛС59-1 |

||

|

ЧН5Г8 (ГН8-5) |

||

|

ЧН17Д3Х2 |

(Измененная редакция. Изм. № 1)

5.4 Механические свойства и марки материалов откидных и анкерных болтов должны соответствовать классу прочности не ниже 4.6, группам 21, 22 по ГОСТ 1759.0, ГОСТ Р ИСО 4759-1, ГОСТ Р ИСО 6157-1; ГОСТ Р ИСО 52627.

(Измененная редакция. Изм. № 1)

5.5 Материал промежуточных втулок должен соответствовать указаниям конструкторской документации.

5.6 Фаски, сбеги, проточки и недорезы - по ГОСТ 10549.

5.7 Неуказанные на чертежах допуски формы и расположения поверхностей должны соответствовать ГОСТ 24643, при этом:

- допуски соосности и симметричности - по 10 степени точности;

- допуски цилиндричности шпинделя - по 6 степени точности;

- если положение поверхностей, их осей и плоскостей симметрии задано размерами, то отклонения расположения этих элементов ограничиваются полями допусков на размеры.

5.8 Резьба метрическая с полем допуска 8g - по ГОСТ 16093.

5.9 Шероховатость цилиндрической поверхности сальниковой камеры - не выше 6,30 мкм.

5.10 Шероховатость цилиндрической поверхности шпинделя, соприкасающейся с сальниковыми набивками, изготовленными на основе асбеста - не выше 0,80 мкм; с набивками, изготовленными из фторопласта, ФУМ, ПФС и набивкой марки АГИ - не выше 0,20 мкм.

5.11 Поле допуска диаметра шпинделя - d11.

5.12 Неуказанные в таблицах настоящего стандарта предельные отклонения размеров обработанных поверхностей должны соответствовать:

отверстий - по H14, валов - по h14,

остальных - ![]()

5.13 Антикоррозионные покрытия должны выполняться в соответствии с указаниями конструкторской документации.

5.14 Допускается в технически обоснованных случаях по согласованию с базовой организацией по стандартизации применение других марок материалов, конструкций и размеров сальниковых узлов по конструкторской документации, утвержденной в установленном порядке.

6 Требования к монтажу и обслуживанию сальниковых уплотнений

6.1 Для обеспечения равномерных распределений осевых и боковых давлений по высоте сальника и для предотвращения интенсивного механического износа в зоне наибольших боковых давлений в сальниковую камеру следует устанавливать предварительно опрессованные кольца набивки.

6.2 Допускается опрессовка колец непосредственно в сальниковой камере. В этом случае устанавливать и обжимать набивку следует за несколько этапов. На каждом этапе необходимо производить обжатие одного-двух колец при помощи специальной втулки, выполненной цельной или из двух половин.

Рекомендуемое удельное давление прессования набивок из материала АГИ - не менее 40 МПа (400 кгс/см2), марок АФ-1, АФТ, Фторопласта-4, Ф-4К20 и ПФС - не менее 25 МПа (250 кгс/см2).

6.3 Число колец следует рассчитывать, исходя из глубины сальниковой камеры (указанной в таблице 3 настоящего стандарта) с учетом промежуточной втулки, поднабивочного кольца, и высоты бурта поднабивочной втулки.

Число колец между втулкой промежуточной и втулкой сальниковой следует принимать от двух до трёх в целях наиболее рационального размещения отверстия диаметром 5 мм (рисунок 1).

6.4 Высота сальниковой набивки после окончательной затяжки сальника должна быть такой, чтобы нажимная втулка входила в сальниковую камеру не более, чем на 0,3 от своей высоты, но не менее 2 мм.

6.5 При укладке кольца набивки располагают таким образом, чтобы срезы отдельных колец были смещены друг относительно друга на 90°.

6.6 Под набивку из ФУМ и сверху набивки укладывается поднабивочное кольцо из фторопласта.

Допускается применение поднабивочных колец из материалов марок АФ-1 и АФТ по ГОСТ 5152.

6.7 Шпильки и болты сальника следует затягивать равномерно.

6.8 С целью уменьшения неравномерности распределения напряжения по высоте набивки, затяжку сальника следует производить с периодическим перемещением подвижной уплотняемой детали. Для этого после обычной затяжки сальника расчетным осевым давлением Рос необходимо произвести два-три цикла срабатывания шпинделя и дополнительно подтянуть сальник до первоначальной величины усилия на рукоятке ключа. Снова переместить уплотняемую деталь наработкой двух-трех циклов и произвести окончательную подтяжку сальника.

6.9 При сборке сальникового узла с набивками АГИ, АФ, АФТ рекомендуется обжать установленную в камере сальниковую набивку усилием, превышающим расчетное на (20 ÷ 25) %, выдержать её под нагрузкой 5 - 10 мин, затем снять нагрузку и затянуть сальник расчетным усилием.

6.10 Через 6 часов после сборки производится подтяжка сальникового узла с набивками из фторопласта, ФУМ и ПФС первоначальным осевым усилием.

6.11 Осевое давление Рос, МПа, необходимое для затяжки сальника с набивками из различных материалов (кроме фторопласта и ПФС) следует рассчитывать по формулам:

- для газообразных сред

![]()

- для жидких сред

![]()

где Р0 - коэффициент, учитывающий физико-механические свойства уплотнительных материалов, МПа;

V - заданный пропуск среды, мм3/мин;

Н - высота набивки, мм;

η - коэффициент динамической вязкости рабочей среды, Па·с;

Dcp - средний диаметр кольца набивки, мм;

S0 - коэффициент, мм3/(МПа2·мин) - для газа

мм3/(МПа×мин) - для жидкости;

Рр - рабочее давление, МПа.

![]()

где Dшп - диаметр шпинделя, мм;

Dk - диаметр камеры сальника, мм;

Значения коэффициентов S0, P0 следует выбирать из таблицы 14.

Таблица 14

|

S0×10-3 |

Ро |

|

|

АФ-1 |

5 |

18,0 |

|

АФТ |

20 |

13,2 |

|

АГИ |

40 |

8,1 |

|

ФУМ |

90 |

2,4 |

Осевое давление Рос (МПа), необходимое для затяжки сальника с набивками из фторопласта и ПФС, следует рассчитывать по формуле:

Рос = 1,1Pp + 10,0

(Измененная редакция. Изм. № 1)

6.12 Силу трения Т(н) следует определять по формуле:

Т = π·Dшп·H·Poc·Kб.д·μ,

где Kб.д - коэффициент бокового давления;

μ - коэффициент трения.

Значения коэффициента бокового давления Kб.д следует выбирать из таблицы 15.

Таблица 15

|

Фторопласт-4, ПФС |

ФУМ |

АГИ |

АФТ |

АФ-1 |

|

|

Kб.д |

0,41 |

0,52 |

0,29 |

0,31 |

0,41 |

Значения коэффициента трения m следует выбирать из таблицы 16.

Таблица 16

|

Коэффициент трения μ |

||||||||

|

При температуре, °С |

||||||||

|

от 15 до 25 |

св. 25 до 50 |

св. 50 до 75 |

св. 75 до 100 |

св. 100 до 150 |

св. 150 до 200 |

св. 200 до 250 |

св. 250 до 565 |

|

|

Фторопласт-4, ПФС |

0,10 |

0,09 |

0,07 |

0,06 |

0,05 |

0,04 |

0,04 |

- |

|

ФУМ |

0,20 |

0,15 |

0,10 |

0,08 |

0,06 |

0,05 |

0,04 |

- |

|

АГИ |

0,30 |

0,24 |

0,20 |

0,18 |

0,16 |

0,15 |

0,15 |

0,10 |

|

АФТ |

0,40 |

0,34 |

0,28 |

0,24 |

0,20 |

0,18 |

0,18 |

- |

|

АФ-1 |

0,15 |

0,14 |

0,13 |

0,12 |

0,11 |

0,09 |

0,07 |

- |

7 Требования к надежности

7.1 Надежность (долговечность, безотказность и сохраняемость) сальникового узла должна обеспечивать выполнение соответствующих требований к надежности арматуры, указанных в ТУ на арматуру, в которой устанавливается сальниковый узел.

7.2 Количественные значения показателей долговечности, сохраняемости и безотказности сальниковых узлов приведены в приложении А.

7.3 Показатели надежности сальникового узла должны дополнительно указываться в ТУ и эксплуатационной документации на арматуру (паспорте и руководстве по эксплуатации), если они менее показателей надежности, установленных для арматуры в целом.

7.4 К возможным отказам сальниковых узлов относятся:

- устранимая и неустранимая подтяжкой гаек потеря герметичности сальника;

- увеличение трения в сальнике приводящее к невыполнению арматурой функции «открытие - закрытие».

7.5 К критериями предельных состояний сальниковых узлов относятся:

- деформация свыше 30 % от исходной величины сальникового пакета при подтяжке;

- увеличение трения в сальнике приводящее к необходимости увеличения крутящего момента (Мкр) в приводе более, чем на 50 % от исходной величины;

- достижение среднего срока службы (ресурса) до замены или полного назначенного срока службы (ресурса).

7.6 Показатели надежности (долговечности, безотказности и сохраняемости) сальниковых узлов на этапе проектирования обеспечиваются:

- выбором типа сальникового узла и применяемых для него материалов, отвечающих условиям эксплуатации (давление, температура, вид рабочей среды) и установленному сроку службы и ресурсу;

- выполнением соответствующих прочностных расчетов сальникового узла и расчетов осевых усилий для затяжки сальника;

- проведением в необходимом объеме испытаний опытных образцов сальникового узла с целью подтверждения правильности принятых конструктивных решений, обеспечивающих его надежность.

7.7 Показатели безотказности обеспечиваются на этапе изготовления, применением соответствующего технологического процесса изготовления сальникового узла и системы контроля, исключающих возможность возникновения дефектов, которые могут привести к отказу сальникового узла. Возможность обеспечения требуемой безотказности применяемыми технологическим процессом и системой контроля должна подтверждаться их оценкой (экспертизой), проводимой в соответствии с нормативными документами, утвержденными в установленном порядке.

ПРИЛОЖЕНИЕ А

(обязательное)

Показатели надежности

|

Материал набивки |

Стандарт или технические условия |

Рабочее давление PP, МПа (кгс/см2) |

Температура рабочей среды, °С |

Показатели надежности узлов сальниковых с нерегламентированной продолжительностью эксплуатации |

Показатели надежности узлов сальниковых с регламентированной (назначенной) продолжительностью эксплуатации |

|||||

|

Средний срок службы до замены, в том числе хранения не менее, годы |

Средний ресурс до замены не менее, час (цикл) |

Полный назначенный срок службы, в том числе хранения, годы |

Полный назначенный ресурс, час (цикл) |

Вероятность безотказной работы P(t) |

||||||

|

общий |

в составе изделия |

общий |

в составе изделия |

|||||||

|

Фторо-пласт-4 |

ТУ 6-05-810 |

40 (400) |

от минус 80 до 200 |

20 |

15 |

120000 (11000) |

20 |

15 |

120000 (11000) |

0,99 при доверительной вероятности 0,95 в течение периода непрерывной работы изделия, в составе которого деталь (комплектующее) эксплуатируется |

|

Фторо-пласт-4 |

OCT B6-05-5022 |

40 (400) |

от минус 80 до 200 |

20 |

15 |

120000 (14000) |

20 |

15 |

120000 (14000) |

|

|

Ф-4К20 |

ТУ 6-05-1413 |

40 (400) |

от минус 60 до 250 (кратковременно до 300) |

20 |

15 |

120000 (11000) |

20 |

15 |

120000 (11000) |

|

|

ФУМ-В |

ТУ 6-05 1570 |

20 (200) |

от минус 60 до 150 |

20 |

15 |

120000 (10000) |

20 |

15 |

120000 (10000) |

|

|

ФУМ-0 |

20 (200) |

от минус 60 до 200 |

20 |

15 |

120000 (14000) |

20 |

15 |

120000 (14000) |

||

|

ПФС |

ТУ 38.514372 |

20 (200) |

до 260 |

5 |

3 |

24000 (11000) |

5 |

3 |

24000 (11000) |

|

|

АФ-1 |

20 (200) |

от минус 2 до 260 |

5 |

3 |

24000 (7000) |

5 |

3 |

24000 (7000) |

||

|

АФТ |

34 (340) |

до 250 |

5 |

3 |

24000 (6000) |

5 |

3 |

24000 (6000) |

||

|

АГИ |

ГОСТ ВД 5152 |

25 (250) |

до 565 |

20 |

15 |

120000 (12000) |

20 |

15 |

120000 (12000) |

|

|

Прокладки из фторо-пласта-4 |

10 (100) |

от минус 60 до 200 |

20 |

15 |

120000 (10000) |

20 |

15 |

120000 (10000) |

||

(Измененная редакция. Изм. № 1)

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

Дыдычкин В.П. |

|

Первый заместитель генерального директора - директор по научной работе |

Тарасьев Ю.И. |

|

Заместитель генерального директора - главный конструктор |

Ширяев В.В. |

|

Зам. главного конструктора |

Дунаевский С.Н. |

|

Исполнители: |

|

|

Начальник отдела № 112 |

Матушак А.К. |

|

Зам. начальника отдела № 112 |

Федоров О.И. |

|

Инженер-конструктор 1 кат. отдела № 112 |

Гришанович С.М. |

|

Инженер технического отдела № 121 |

Семенова П.В. |

|

Согласовано: |

|

|

Председатель ТК 259 |

Власов М.И. |