ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТАНКИ ФРЕЗЕРНЫЕ ВЕРТИКАЛЬНЫЕ

С КРЕСТОВЫМ СТОЛОМ

ТЕРМИНОЛОГИЯ

ОСНОВНЫЕ

РАЗМЕРЫ. НОРМЫ ТОЧНОСТИ

И ЖЕСТКОСТИ

ГОСТ 9726-89

(СТ СЭВ 5939-87)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ФРЕЗЕРНЫЕ ВЕРТИКАЛЬНЫЕ С Терминология. Основные размеры. Vertical milling machines

with compound table. |

ГОСТ (ст сэв 5939-87) |

Срок действия с 01.01.91

до 01.01.2001

Настоящий стандарт распространяется на фрезерные вертикальные станки с крестовым столом общего назначения классов точности Н, П и В, в том числе на станки с копировальным устройством, с программным управлением, многоцелевые фрезерно-расточные станки и гибкие производственные модули на их базе, изготавливаемые для нужд народного хозяйства и на экспорт.

Стандарт не распространяется на специальные и специализированные станки.

1. ТЕРМИНОЛОГИЯ

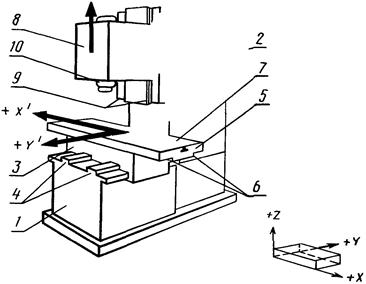

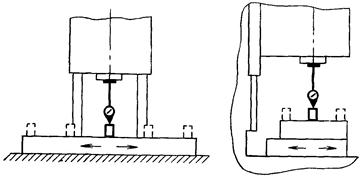

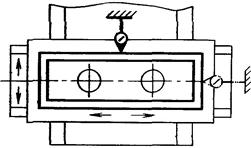

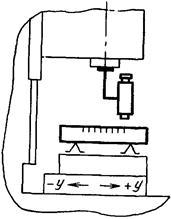

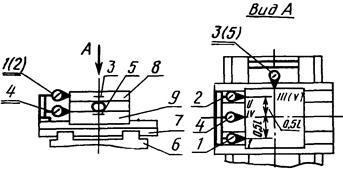

1 - станина; 2 -

стойка; 3 - салазки; 4 - направляющие салазок; 5 - стол;

6 - направляющие стола; 7 - рабочая поверхность стола; 8 -

шпиндельная бабка;

9 - направляющие шпиндельной бабки; 10 - передний конец шпинделя

Черт. 1

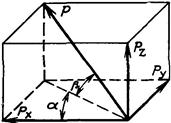

2. ОСНОВНЫЕ РАЗМЕРЫ

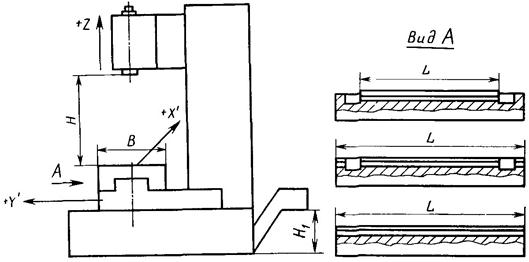

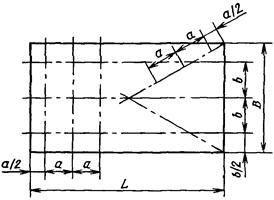

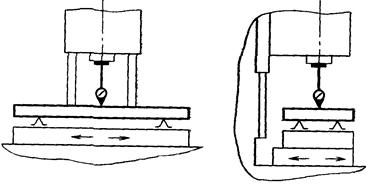

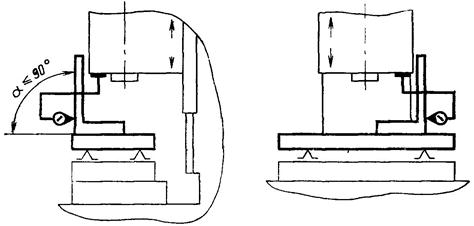

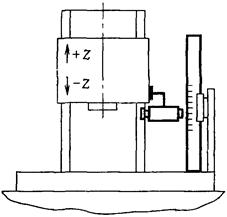

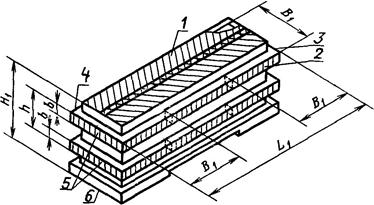

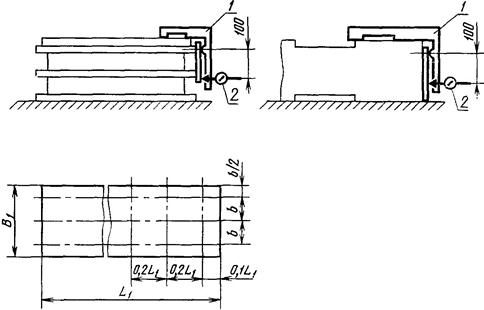

2.1. Основные и присоединительные размеры станков должны соответствовать указанным на черт. 2 и в табл. 1.

Черт. 2

Примечание. Черт. 1 и 2 не определяют конструкции станков.

Таблица 1

Размеры в мм

|

Ширина В по ГОСТ 6569 |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

|

|

Длина L, не менее |

400 |

500 |

630 |

800 |

1000 |

1250 |

1600 |

|

|

Наибольшее перемещение по координатам, не менее |

X |

Равно длине L |

||||||

|

Y |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

|

|

Z |

280 (275) 250* |

380 (350) 320* |

480 (430) 400* |

560 (530) 400* |

650 (625) 500* |

750 (775) 630* |

850 (875) 800* |

|

|

Наибольшее расстояние Н от торца шпинделя до рабочей поверхности стола, не менее |

400 (375) 450* |

500 (450) 500* |

600 (530) 560* |

710 (630) 630* |

800 (750) 710* |

900 800* |

1000 1000* |

|

|

Т-образные пазы по ГОСТ 6569 |

Ширина |

12; 14 |

14; 18 |

18; 22 |

22; 28 |

|||

|

Расстояние между пазами |

40; 63; (80); 50 |

50; 63; (80) |

50; 80; (100) |

63; 100; (80) |

100; 125; (160) |

100; 160; (125) |

100; 200 |

|

|

Конец шпинделя по ГОСТ 24644 с конусностью 7:24 |

30; 40 |

40; 50 |

50; 60 |

|||||

|

Высота Н1 от уровня пола до отводящей ветви транспортера для размещения тары под стружку, не менее |

560* |

750* |

||||||

|

Число автоматически сменяемых столов-спутников для ГПМ, не менее |

2 |

|||||||

|

Число управляемых осей координат, не менее |

3 |

|||||||

|

Число одновременно управляемых осей координат, не менее |

2 |

|||||||

* Размеры для гибких производственных модулей.

Примечание. Размеры, указанные в скобках, для нового проектирования не применять.

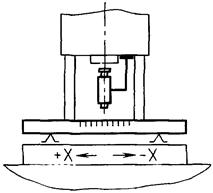

Обозначение и положительное направление осей координат - по ГОСТ 23597.

Основные и присоединительные размеры столов-спутников - по ГОСТ 27218.

Неуказанные основные размеры для гибких производственных модулей - по ГОСТ 27491.

2.2. Длину рабочей поверхности стола допускается увеличивать по ряду Ra 20 по ГОСТ 6636.

2.3. Наибольшее перемещение по координатам X, Y, Z и наибольшее расстояние Н допускается увеличивать по ряду Ra 40 по ГОСТ 6636.

2.4. Наибольшее перемещение по координате X допускается уменьшать по ряду Ra 40 по ГОСТ 6636, но не более чем в 1,25 раза по сравнению с указанным в табл. 1 с L/B ³ 2.

2.5. Перемещение по координате Y должно быть симметричным относительно оси шпинделя с допускаемым отклонением до 0,06 В.

2.6. В станках с копировальным устройством длину рабочей поверхности стола допускается увеличивать, а наибольшее перемещение по координате X уменьшать по ряду Ra 10 по ГОСТ 6636, но не более чем в 2 раза по сравнению с указанными в табл. 1 и п. 2.2.

3. ТОЧНОСТЬ СТАНКА

3.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

3.2. Методы проверки точности станков, указанные в настоящем стандарте как предпочтительные, следует применять в качестве обязательных в случае возникновения разногласий между изготовителем и потребителем в оценке качества станков.

3.3. Подвижные рабочие органы, не перемещаемые при проведении проверок, закрепляют в соответствии с нормативно-технической документацией на станок.

3.4. Нормы точности станков не должны превышать значений, указанных в пп. 3.4.1 - 3.4.18.

Для станков класса точности В показатели точности с допусками, ужесточенными в 1,26 - 1,6 раза по сравнению с допусками класса точности П, устанавливают по согласованию между изготовителем и потребителем.

Нормы точности шпинделей угловых головок не должны превышать значений, указанных в пп. 3.4.12 - 3.4.15 более чем в 1,6 раза для соответствующего класса. При пересчетах значения допусков следует округлять до ближайшего значения по ряду R 10 ГОСТ 8032.

3.4.1. Прямолинейность рабочей поверхности стола, стола-спутника

Таблица 2

|

Допуск, мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 250 |

12 |

8 |

|

Св. 250 до 400 |

16 |

10 |

|

» 400 » 630 |

20 |

12 |

|

» 630 » 1000 |

25 |

16 |

|

» 1000 » 1600 |

30 |

20 |

|

» 1600 » 2500 |

40 |

25 |

|

» 2500 » 4000 |

50 |

30 |

Примечания:

1. Для столов с длиной до 1600 мм и столов-спутников выпуклость не допускается, для столов с длиной свыше 1600 мм выпуклость допускается не более 1/4 от допуска по табл. 2.

2. Для копировальных станков допуск распространяется на часть рабочей поверхности стола, предназначенной для базирования обрабатываемых деталей.

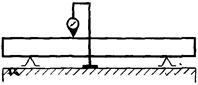

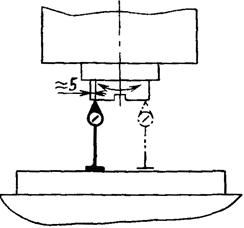

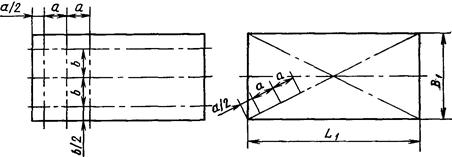

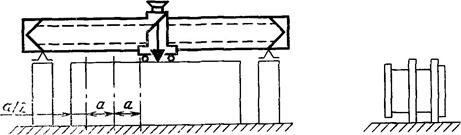

Измерение - по ГОСТ 22267 (разд. 4, предпочтительно методы 3, 4 или 6), черт. 3 - 5. Рекомендуемое расположение сечений и точек измерения по черт. 6.

Стол устанавливают в среднее положение в продольном и поперечном направлениях. Измерения выполняют в трех продольных и трех поперечных сечениях (среднем и двух крайних) и двух диагональных.

Допускается для столов с соотношением L:B свыше 2 измерения в диагональных сечениях не производить.

Расстояние между точками измерения равно а = 0,1L, но не менее 100 мм; b » 0,3 В.

Для станков с длиной рабочей поверхности стола свыше 1000 мм поперечные сечения должны быть расположены на расстоянии 2а. Количество сечений должно быть не менее трех.

При необходимости выбора другого расположения сечений или точек измерения из-за расположения Т-образных пазов и каналов для отвода смазочно-охлаждающей жидкости, расположение их указывают в нормативно-технической документации станка.

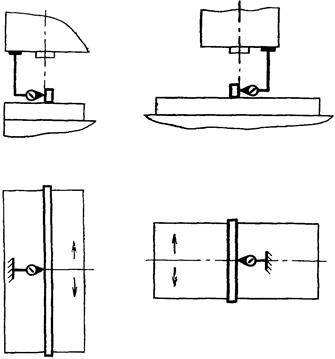

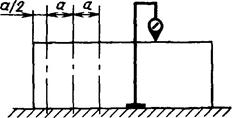

3.4.2. Постоянство углового положения рабочей поверхности стола при его перемещении:

а) в продольном направлении;

б) в поперечном направлении

Черт. 7

Таблица 3

|

Длина перемещения, мм |

Допуск, мм/м (угловые секунды), для станков классов точности |

|

|

Н |

п |

|

|

До 400 |

0,02 (4) |

0,012 (2,5) |

|

Св. 400 до 1600 |

0,03 (6) |

0,02 (4) |

|

» 1600 » 2500 |

0,04 (8) |

0,025 (5) |

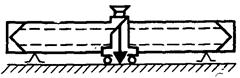

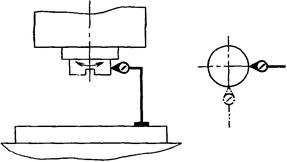

Измерение - по ГОСТ 22267 (разд. 13, предпочтительно метод 1), черт. 7.

Стол устанавливают в среднее положение в направлении перпендикулярном направлению рабочего перемещения.

На рабочей поверхности стола в средней его части перпендикулярно направлению перемещения устанавливают уровень.

Стол перемещают на всю длину хода.

Расстояние между точками измерения не должно превышать 0,2 длины хода стола.

3.4.3. Прямолинейность и параллельность траектории продольного и поперечного перемещений стола относительно его рабочей поверхности

Черт. 8

Черт. 9

Таблица 4

|

Допуск, мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 250 |

12 |

8 |

|

Св. 250 до 400 |

16 |

10 |

|

» 400 » 630 |

20 |

12 |

|

» 630 » 1000 |

25 |

16 |

|

» 1000 » 1600 |

30 |

20 |

|

» 1600 » 2500 |

40 |

25 |

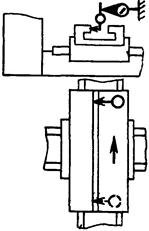

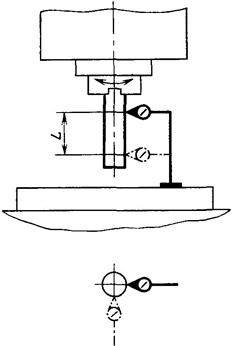

Измерение - по ГОСТ 22267 (разд. 6, предпочтительно методы 1а или 1б), черт. 8 и 9.

Измерение проводят в среднем сечении стола.

Наконечник измерительного прибора в продольном и поперечном направлениях располагают по оси шпинделя.

Стол устанавливают в среднее положение в направлении, перпендикулярном направлению его перемещения.

Стол перемещают на всю длину хода.

Допуски прямолинейности и параллельности рабочей поверхности стола траектории его перемещения при измерении по методу 1б (черт. 9) принимают с увеличением в 1,6 раза от значений, указанных в табл. 4.

3.4.4. Прямолинейность траектории перемещения стола в продольном и поперечном направлениях в горизонтальной плоскости

Черт. 10

Черт. 11

Таблица 5

|

Длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 250 |

8 |

5 |

|

Св. 250 до 400 |

10 |

6 |

|

» 400 » 630 |

12 |

8 |

|

» 630 » 1000 |

16 |

10 |

|

» 1000 » 1600 |

20 |

12 |

|

» 1600 » 2500 |

25 |

16 |

Измерение - по ГОСТ 22267 (разд. 3, предпочтительно методы 1б или 3), черт. 10 или 11.

При перемещении стола свыше 1600 мм допускается проводить измерение с помощью специальной линейки.

Стол устанавливают в среднее положение в направлении перпендикулярном направлению его перемещения.

Наконечник измерительного прибора в направлении проверяемого перемещения располагают по оси шпинделя.

Поверочную линейку или струну устанавливают в середине стола и выверяют параллельно направлению перемещения стола.

Стол перемещают на всю длину хода.

3.4.5. Постоянство расстояния между траекторией продольного перемещения стола и боковой поверхностью направляющего паза (контрольной кромки)

Черт. 12

Таблица 6

|

Длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 630 |

20 |

12 |

|

Св. 630 до 1000 |

25 |

16 |

|

» 1000 » 1600 |

30 |

20 |

|

» 1600 » 2500 |

40 |

25 |

Измерение - по ГОСТ 22267 (разд. 24, предпочтительно метод 2), черт. 12.

Стол устанавливают в среднее положение в поперечном направлении.

Стол перемещают на всю длину продольного перемещения, но не более длины паза.

Измерение проводят по обеим боковым сторонам направляющего паза стола.

Допускается между столом и измерительным прибором располагать плоскопараллельную концевую меру длины (плитку).

3.4.6. Перпендикулярность направления поперечного перемещения стола к направлению его продольного перемещения

Черт. 13

Допуск в мкм на длине перемещения 300 мм для станков классов точности:

|

Н.............................................................. |

20 |

|

П.............................................................. |

12 |

Измерение - по ГОСТ 22267 (разд. 8, предпочтительно метод 1), черт. 13.

Стол в продольном направлении устанавливают в среднее положение.

Поверочный угольник (раму) измерительной гранью располагают посередине рабочей поверхности стола.

Наконечник измерительного прибора в направлении проверяемого перемещения стола располагают по оси шпинделя.

Направления перемещений стола по обеим координатам при выверке поверочного угольника и при выполнении измерений принимают одинаковыми.

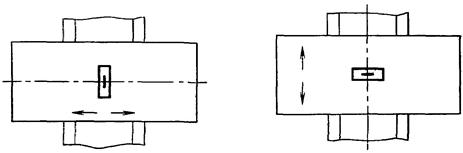

3.4.7. Перпендикулярность направления поперечного перемещения стола направлению его продольного перемещения при обходе контура прямоугольной рамки (рекомендуемая)

Черт. 14

Таблица 7

|

Поперечное перемещение, ми |

Допуск, мкм, для станков классов точности |

||

|

наибольшее |

контролируемое |

Н |

П |

|

До 250 |

125 |

16 |

10 |

|

Св. 250 до 400 |

160 |

20 |

12 |

|

» 400 » 630 |

200 |

25 |

16 |

|

» 630 » 1000 |

250 |

30 |

20 |

Измерение - по ГОСТ 22267 (разд. 8, предпочтительно метод 1), черт. 14.

Стол в продольном направлении устанавливают в положение, смещенное от среднего, поочередно в обе стороны на величину равную 1/4 его продольного хода, но не более 400 мм.

Наконечник измерительного прибора в направлении проверяемого перемещения стола располагают по оси шпинделя.

Направления перемещения стола при установке в продольном направлении и при измерения должны соответствовать направлениям перемещений по схеме обработки изделия.

3.4.8. Прямолинейность траектория продольного и поперечного перемещений стола в вертикальной плоскости (рекомендуемая)

Черт. 15

Таблица 8

|

Длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 250 |

8 |

5 |

|

Св. 250 до 400 |

10 |

6 |

|

» 400 » 630 |

12 |

8 |

|

» 630 » 1000 |

16 |

10 |

|

» 1000 » 1600 |

20 |

12 |

|

» 1600 » 2500 |

25 |

16 |

Измерение - по ГОСТ 22267 (разд. 3, предпочтительно метод 1б), черт. 15.

При перемещении стола св. 1600 мм используют специальную линейку.

Стол устанавливают в среднее положение в направлении перпендикулярном направлению его перемещения.

Наконечник измерительного прибора в направлении проверяемого перемещения располагают по оси шпинделя.

Поверочную линейку или специальную линейку устанавливают в середине стола и выверяют параллельно направлению перемещения стола.

Стол перемещают на всю длину.

3.4.9. Перпендикулярность оси вращения шпинделя к рабочей поверхности стола в плоскостях, параллельной и перпендикулярной к продольному перемещению стола

Черт. 16

Таблица 9

|

Ширина стола, мм |

Длина измерения L, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

||

|

До 630 |

300 |

16 |

12 |

|

Св. 630 |

500 |

25 |

20 |

|

В плоскости, перпендикулярной к продольному перемещению стола |

|||

Измерение - по ГОСТ 22267 (разд. 10, предпочтительно метод 1), черт. 16.

Стол устанавливают в среднее положение в продольном и поперечном направлениях.

Поверочную линейку устанавливают в середине стола.

Шпиндельную бабку устанавливают в среднее положение.

Для станков с поворотной шпиндельной бабкой измерение проводят только в плоскости, перпендикулярной к продольному перемещению стола.

Допускается проводить измерения перпендикулярности оси вращения шпинделя к направлению перемещения стола - по ГОСТ 22267 (разд. 9, предпочтительно метод 3).

Поверочную линейку в направлении, перпендикулярном проверяемому, устанавливают по оси шпинделя по ГОСТ 22267 (разд. 3, метод 1а).

Черт. 17

Черт. 18

Таблица 10

|

Длина перемещения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

Св. 250 до 400 |

20 |

12 |

|

» 400 » 630 |

25 |

16 |

|

» 630 » 1000 |

30 |

20 |

Измерение - по ГОСТ 22267 (разд. 9, предпочтительно метод 1a), черт. 17.

Стол устанавливают в среднее положение в продольном поперечном направлениях.

Поверочный угольник, в направлении перпендикулярном проверяемому, располагают по оси шпинделя.

Шпиндельную бабку перемещают на всю длину хода без остановки и закрепления.

Измерения проводят в двух взаимноперпендикулярных вертикальных плоскостях, параллельных продольному и поперечному перемещениям стола.

Допускается проводить измерения прямолинейности и перпендикулярности траектории перемещения шпиндельной бабки к направлению перемещения стола по ГОСТ 22267 (разд. 8, предпочтительно методы 2 или 3), черт. 18.

Поверочный угольник с линейкой в направлении, перпендикулярном проверяемому, располагают по оси шпинделя. Допускается устанавливать два поверочных угольника с линейками на одинаковом минимальном расстоянии от поперечной плоскости, проходящей через ось шпинделя. В этом случае отклонение определяют как наибольшую алгебраическую разность алгебраических полусумм одновременно фиксируемых показаний обоих измерительных приборов.

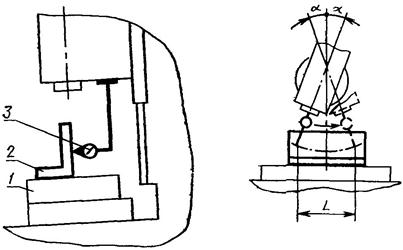

3.4.11. Параллельность плоскости поворота шпиндельной бабки относительно направления продольного перемещения стола (для станков с поворотной шпиндельной бабкой)

Черт. 19

Допуск в мкм на длине перемещения L = 300 мм для станков классов точности:

|

Н.............................................................. |

20 |

|

П.............................................................. |

12 |

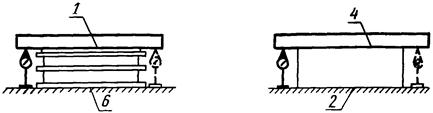

Стол 1 (черт. 19) устанавливают в среднее положение в продольном и поперечном направлениях.

Шпиндельную бабку устанавливают в среднее положение в направлении вертикального перемещения.

Поверочный угольник 2 устанавливают в продольном направлении в средней части стола со средним пазом и выверяют параллельно направлению продольного перемещения стола. Шпиндельную бабку поворачивают на угол 2a так, чтобы наконечник измерительного прибора 3 касался измерительной поверхности угольника в двух точках, расположенных на длине 300 мм.

Отклонение от параллельности равно алгебраической разности показаний измерительного прибора в двух точках на заданной длине измерения.

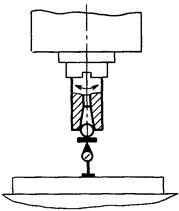

3.4.12. Осевое биение шпинделя

Таблица 11

|

Диаметр наружной центрирующей поверхности шпинделя, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 65 |

8 |

5 |

|

Св. 65 до 100 |

10 |

6 |

|

» 100 » 160 |

12 |

8 |

Измерение - по ГОСТ 22267 (разд. 17, предпочтительно метод 1), черт. 20 или 21.

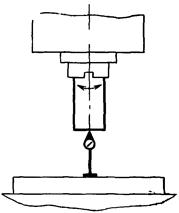

3.4.13. Торцовое биение опорного торца шпинделя (для станков с базированием фрез по торцовой поверхности)

Черт. 22

Таблица 12

|

Диаметр наружной центрирующей поверхности шпинделя, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 65 |

12 |

8 |

|

Св. 65 до 100 |

16 |

10 |

|

» 100 » 160 |

20 |

12 |

Измерение - по ГОСТ 22267 (разд. 18), черт. 22.

3.4.14. Радиальное биение наружной центрирующей поверхности шпинделя (для станков с центрированием фрез по наружной центрирующей поверхности)

Черт. 23

Таблица 13

|

Диаметр наружной центрирующей поверхности шпинделя, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 100 |

8 |

6 |

|

Св. 100 до 160 |

10 |

8 |

Измерение - по ГОСТ 22267 (разд. 15, предпочтительно метод 1), черт. 23.

3.4.15. Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии L

Черт. 24

Таблица 14

|

Диаметр наружной центрирующей поверхности шпинделя, им |

Номер пункта |

L, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|||

|

До 100 |

- 150 |

8 12 |

6 10 |

|

|

Св. 100 до 160 |

- 300 |

10 20 |

8 16 |

|

Измерение - по ГОСТ 22267 (разд. 15, предпочтительно метод 2), черт. 24.

3.4.16. Точность линейного позиционирования стола и бабки (для станков с программным управлением):

а) точность одностороннего позиционирования А↑ и А↓ (табл. 15);

б) повторяемость одностороннего позиционирования R↑ и R↓ (табл. 16);

в) точность двустороннего позиционирования А (табл. 17)

г) повторяемость двустороннего позиционирования Rmax (табл. 18);

д) максимальная зона нечувствительности Вmax (табл. 19); (подпункты в, г вводятся в действие с 01.07.91)

Таблица 15

|

Допуск (A↑ и A↓), мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 125 |

25 |

16 |

|

Св. 125 до 400 |

30 |

20 |

|

» 400 » 1000 |

40 |

25 |

|

» 1000 » 2500 |

50 |

30 |

Таблица 16

|

Допуск (R↑ и R↓), мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 400 |

12 |

10 |

|

Св. 400 до 630 |

16 |

12 |

|

» 630 » 1000 |

20 |

16 |

Таблица 17

|

Допуск (А), мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 125 |

30 |

20 |

|

Св. 125 до 400 |

40 |

25 |

|

» 400 » 1000 |

50 |

30 |

|

» 1000 » 2500 |

80 |

50 |

Таблица 18

|

Допуск (Rmax), мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 400 |

16 |

12 |

|

Св. 400 до 630 |

20 |

16 |

|

» 630 » 1000 |

25 |

20 |

Таблица 19

|

Допуск (Bmax), мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 125 |

6 |

4 |

|

Св. 125 до 400 |

8 |

5 |

|

» 400 » 1000 |

12 |

8 |

|

» 1000 » 2500 |

20 |

12 |

Примечания

1. Допуски по оси Z в технически обоснованных случаях могут быть увеличены по сравнению с указанными в табл. 15 - 19, но не более чем в 1,6 раза для соответствующего класса.

2. Допуски для станков класса точности П, оснащенных системами косвенного измерения положения рабочих органов, увеличивают по сравнению с указанными в табл. 15 - 19 в 1,6 раза, но не более чем у станков класса точности Н.

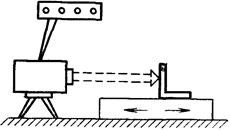

Измерение - по ГОСТ 27843 (разд. 3, предпочтительно методы 1 или 4), черт. 25 - 28.

Образцовую штриховую меру устанавливают в центре стола (черт. 25 и 26) на высоте равной не более 0,3Н (где Н - наибольшее расстояние от торца шпинделя до рабочей поверхности стола).

Микроскоп в перпендикулярном к проверяемому направлении располагают возможно ближе к оси шпинделя.

При измерении точности позиционирования шпиндельной бабки в вертикальном направлении (ось Z) микроскоп располагают на уровне торца шпинделя, а образцовую штриховую меру в поперечном направлении располагают по оси шпинделя (черт. 27).

Измерение проводят по каждой координате на всей длине хода проверяемых узлов станка. Интервалы между точками измерения примерно равны 0,1 длины измеряемого перемещения и не кратны шагу измерительных устройств станка. Крайние точки измерения располагают от начала и конца измеряемого перемещения на расстоянии примерно равном 0,1 от величины интервала между точками измерения.

3.4.17. Стабильность положения инструмента при его повторной автоматической установке в шпиндель:

а) в радиальном направлении;

б) в осевом направлении

Черт. 29

Таблица 20

|

Диаметр наружной центрирующей поверхности шпинделя, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|||

|

До 100 |

150 - |

8 8 |

4 4 |

|

|

Св. 100 до 160 |

300 - |

12 10 |

6 5 |

|

В шпинделе 1 (черт. 29) станка устанавливают и закрепляют контрольную оправку 3.

Измерительные приборы 2 и 4 устанавливают на столе станка и фиксируют начальные показания.

Вращением шпинделя с оправкой определяют наибольшее показание прибора 4.

Для станков с фиксированием шпинделя в одном положении после автоматической установки инструмента допускается при измерении в осевом направлении вращение шпинделя не производить.

Шпиндельную бабку отводят в положение смены инструмента. Оправку переносят в магазин, а затем вновь устанавливают в шпиндель.

Число повторных измерений - не менее пяти.

Отклонение положения оправки определяют по формуле

fi = (d4i - d2i) - (d40 - d20),

где fi - i-oe отклонение;

d4i - показание прибора 4 при i-ом измерении;

d2i » » 2 » » »

d40 » » 4 начальном измерении;

d20 » » 2 » »

Стабильность положения инструмента определяют как наибольшую разность отклонений (размаха) положений оправки для числа повторных измерений равного пяти

Ri = maxfi - minfi

3.4.18. Стабильность автоматической установки стола-спутника на стол станка (вводится в действие с 01.07.92)

Черт. 30

Таблица 21

|

Ширина стола-спутника, мм |

l, мм |

Допуск, мкм, для станков класса точности П |

|

До 400 |

150 |

10 |

|

Св. 400 до 1000 |

300 |

16 |

Измерение проводят с помощью столов-спутников (образцового стола-спутника) и измерительных приборов.

Измерения проводят в плоскости, параллельной рабочей поверхности стола-спутника, в двух взаимно перпендикулярных направлениях, параллельных осям координат.

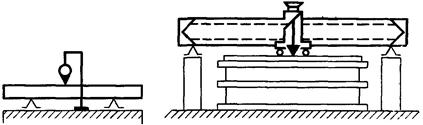

Измерительные приборы 1, 2 и 4 (черт. 30) устанавливают на салазках 7 так, чтобы измерительные наконечники измерительных приборов 1 и 2 касались боковой стороны стола-спутника 8, перпендикулярной направлению перемещения стола 9 по салазкам 7, в сечениях I и II, расположенных на расстоянии 0,5 от оси симметрии стола-спутника 8, и были перпендикулярны ей, а измерительный наконечник измерительного прибора 4 - соответствующей стороны стола 9 в сечении IV, расположенном по оси симметрии стола 9, и был перпендикулярен ей.

Измерительные приборы 3 и 5 устанавливают на станине 6 так, чтобы измерительный наконечник измерительного прибора 3 касался боковой стороны стола-спутника 8, перпендикулярной направлению перемещения салазок 7 по станине 6 в сечении III, расположенном по оси симметрии стола-спутника 8 и был перпендикулярен ей, а измерительный наконечник измерительного прибора 5 - соответствующей стороны салазок 7 или стола 9, в том же сечении и был перпендикулярен ей.

В позиции измерения фиксируют начальные показатели P10, P20, Р30, Р40, Р50 измерительных приборов 1 - 5, после чего стол перемещают в позицию смены столов-спутников, где производят автоматическое снятие стола-спутника со станка и его повторную установку на стол. Затем стол возвращают в позицию измерения, где вновь проводят измерение.

В случае несовпадения позиций смены и измерения погрешность позиционирования в позицию смены учитывают с помощью измерительных приборов 4 и 5, или одного из них.

Линейные отклонения по двум

взаимно перпендикулярным осям координат ![]() и

и ![]() при каждом i-ом измерении определяют по формулам:

при каждом i-ом измерении определяют по формулам:

![]()

![]()

В приведенных выше формулах P1i, Р2i, Р3i, Р4i, Р5i - показания измерительных приборов 1 - 5 при i-ом измерении.

По результатам измерений определяют наибольшую разность отклонений (размаха) для числа повторных измерений не менее пяти

![]()

![]()

В качестве показателя

стабильности автоматической установки стола-спутника принимают наибольшее из

значений ![]() ,

,

![]() .

.

Допускается измерение в двух взаимно перпендикулярных направлениях проводить раздельно в каждом направлении.

Допускается жесткое закрепление измерительных приборов 1 - 3 на столе-спутнике.

4. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

4.1. Общие требования к образцам-изделиям - по ГОСТ 25443.

4.2. Нормы точности образцов-изделий для станков классов точности Н и П не должны превышать значений, указанных в пп. 4.4 - 4.8.

Для станков класса точности В показатели точности с допусками, ужесточенными в 1,6 раза по сравнению с допусками класса точности П, устанавливаются по согласованию между изготовителем и потребителем.

4.3. Форма и размеры образцов-изделий. Форма и размеры образцов-изделий для станков с ручным и программным управлением в соответствии с черт. 31.

Черт. 31

Размеры чугунного образца-изделия (черт. 31) принимают равными В1 ³ 0,5В, но не более 250 мм; L1 ³ 0,5, но не более 1000 мм; h ³ 0,3H, но не более 120 мм; H1 = h + (50 ¸ 80 мм), b = 16 мм.

Допускаемые отклонения размеров от номинального значения ±10 %.

В, L, Н - соответственно ширина рабочей поверхности стола, продольный ход стола и наибольшее расстояние от рабочей поверхности стола до торца шпинделя.

Поверхности 2 и 4 образца могут быть прерывистыми.

Образец устанавливают в середине стола и закрепляют.

Подвижные узлы станка по закреплению находятся в состоянии, предусмотренном для выполнения точных работ.

Обработку поверхности 1 проводят торцовыми фрезами, не менее чем за два прохода с перекрытием не более 10 мм.

При обработке вертикальных поверхностей каждую полосу обрабатывают отдельно с перестановкой шпиндельной бабки по вертикали.

Все обработанные поверхности 1 - 5 должны соответствовать требованиям, указанным в пп. 4.4 - 4.6.

4.4. Прямолинейность поверхностей 1, 2 и 4

Черт. 32

Черт. 33

Черт. 34

Черт. 35

а - расстояние между точками измерения в продольном и диагональном направлениях; а = 0,1L1, но не менее 80 мм; b » 0,33В1.

Таблица 22

|

Длина измерения, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 100 |

8 |

5 |

|

Св. 100 до 160 |

10 |

6 |

|

» 160 » 250 |

12 |

8 |

|

» 250 » 400 |

16 |

10 |

|

» 400 » 630 |

20 |

12 |

|

» 630 » 1000 |

25 |

16 |

Измерение - по ГОСТ 22267 (разд. 4, предпочтительно методы 3 или 4), черт. 33.

Измерение поверхности 1 проводят на поверочной плите или на столе станка в незажатом положении.

Измерения поверхности 1 проводят в продольном, поперечном и диагональном сечениях (черт. 32).

Измерения поверхностей 2 и 4 проводят в продольном сечении на поверочной плите (черт. 34).

При длине измерения св. 250 мм допускается проводить измерения по черт. 35.

Черт. 36

Черт. 37

Таблица 23

|

Допуск, мкм, для станков классов точности |

||

|

Н |

П |

|

|

До 100 |

10 |

6 |

|

Св. 100 до 160 |

12 |

8 |

|

» 160 » 250 |

16 |

10 |

|

» 250 » 400 |

20 |

12 |

|

» 400 » 630 |

25 |

16 |

|

» 630 » 1000 |

30 |

20 |

Измерение - по ГОСТ 25889.2 (предпочтительно методы 1 или 2), черт. 36 или черт. 37.

Допуск на отклонение от взаимной параллельности поверхностей 4 и 2 принимают с уменьшением в 1,26 раза от значений, указанных в табл. 23, выбирая его значения из ряда Ra 10 по ГОСТ 6636.

4.6. Перпендикулярность поверхности 1 к поверхностям 3, 4 и 5, поверхностей 3 - к 4 и 4 - к 5

Черт. 38

Допуск в мкм на длине измерения 100 мм для станков классов точности:

|

Н........................................................... 16 |

|

П........................................................... 10 |

Измерение - по ГОСТ 25889.3 (предпочтительно метод 2) черт. 38.

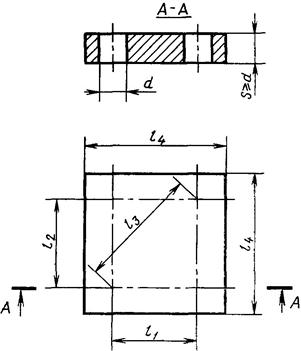

4.7. Точность межосевых расстояний отверстий образца-изделия (для станков с программным управлением, за исключением копировальных станков)

Черт. 39

Таблица 24

мм

|

Ширина стола |

l1 |

l2 |

l3 |

l4 |

d |

|

До 400 |

80 |

84 |

116 |

145 |

20 ¸ 30 |

|

Св. 400 до 1000 |

100 |

105 |

145 |

175 |

30 ¸ 40 |

Применяют образец-изделие в виде пластины прямоугольной формы (черт. 39). Материал: серый чугун или сталь.

Таблица 25

|

Межосевое расстояние, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

|

|

До 125 |

50 |

30 |

|

Св. 125 до 200 |

65 |

40 |

Образец-изделие с окончательно обработанными базовыми поверхностями устанавливают в центре стола и проводят предварительную и чистовую обработку отверстий диаметром d.

Измерения проводят с использованием координатно-измерительной машины, микроскопа, либо специального приспособления, предназначенного для измерения межосевых расстояний.

Погрешность межосевых расстояний равна разности заданного и фактического расстояний между осями любых двух отверстий.

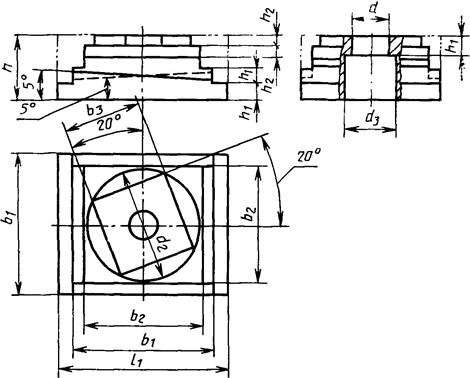

4.8. Точность обработки образца-изделия на станках, оснащенных устройством контурного программного управления (за исключением копировальных станков; пп. 4.8.1 - 4.8.4 вводятся в действие с 01.07.92)

Черт. 40

Примечания:

1. Отверстие d3 должно быть предварительно выполнено в заготовке.

2. Для станков, не имеющих по оси Z перемещений в следящем режиме, поверхность под углом 5° не обрабатывается.

3. Допускается выполнение на образце-изделии крепежных отверстий (пазов).

Таблица 26

мм

|

b1 |

b2 = d2 |

b3 |

l1 |

h |

h1 |

h2 |

d |

d3 |

|

|

До 400 |

140 |

110 |

78 |

180 |

100 |

25 |

15 |

65 |

70 |

|

Св. 400 до 1000 |

260 |

220 |

155 |

320 |

120 |

30 |

20 |

100 |

100 |

|

Допускаемые отклонения размеров от номинального значения ±15 % |

|||||||||

Для контрольной обработки используют предварительно обработанный образец-изделие (черт. 40) из чугуна, стали или алюминиевого сплава. Поверхности, используемые как технологические или контрольные базы, должны быть обработаны окончательно.

Таблица 27

|

Наименование проверки |

Ширина стола, мм |

Допуск, мкм, для станков классов точности |

|

|

Н |

П |

||

|

4.8.1. Точность формы отверстия: а) круглость; б) постоянство диаметра |

До 400 Св. 400 до 1000 |

а) 16, б) 25 а) 20, б) 30 |

а) 10, б) 16 а) 12, б) 20 |

|

4.8.2. Прямолинейность боковых поверхностей повернутого параллелепипеда |

До 400 Св. 400 до 1000 |

25 30 |

16 20 |

|

4.8.3. Перпендикулярность боковых поверхностей повернутого параллелепипеда |

До 400 Св. 400 до 1000 |

40 50 |

25 30 |

|

4.8.4. Точность положения наклонной под углом 5° поверхности |

До 400 Св. 400 до 1000 |

40 50 |

25 30 |

|

До 400 Св. 400 до 1000 |

50 65 |

30 40 |

|

Примечания:

1. Допускается проводить измерение по пп. 4.8.1 - 4.8.3, 4.8.5 на отдельных образцах-изделиях с размерами по табл. 26. В этом случае обработку образца-изделия (черт. 40 и табл. 26) не производят, а по п. 4.8.5 обрабатывают не менее трех образцов-изделий, обеспечив при этом охват всей рабочей зоны.

2. В случае увеличения допусков согласно примечаниям 1 и 2 к измерению 3.4.16 допуски по п. 4.8.5 увеличивают во столько же раз.

Обработку образца-изделия проводят по контрольной программе в следующем порядке:

черновое фрезерование до получения окончательной формы образца-изделия с припуском на чистовую обработку;

сверление, рассверливание и предварительное растачивание (расфрезеровка) отверстия d;

чистовое растачивание отверстия d;

чистовое фрезерование торцовой поверхности повернутого под углом 20° параллелепипеда в три прохода с обеспечением ширины фрезерования (полос) примерно равной 0,3 стороны торцовой поверхности;

чистовое фрезерование боковых поверхностей повернутого параллелепипеда;

чистовое фрезерование наружной цилиндрической поверхности диаметром d2;

чистовое фрезерование двух боковых поверхностей параллелепипеда со стороной b2 и поверхностей, параллельных основанию образца-изделия;

чистовое фрезерование двух боковых поверхностей параллелепипеда со стороной b2 и поверхностей, наклонных под углом 5° к основанию образца-изделия.

Измерение следует проводить: по пп. 4.8.1а и 4.8.5 - по ГОСТ 25889.1 (предпочтительно метод 1 или 2); по п. 4.8.1б - по ГОСТ 25889.4; по п. 4.8.2 - с использованием прибора для измерения длин, установленного так, чтобы измерительный наконечник касался проверяемой боковой поверхности параллелепипеда (в среднем сечении) и перемещающегося по поверочной линейке, установленной так, чтобы показания измерительного прибора были одинаковыми на концах проверяемой боковой поверхности.

Отклонение от прямолинейности равно наибольшей алгебраической разности показаний прибора для измерения длин:

по п. 4.8.3 - по ГОСТ 25889.3 (предпочтительно метод 2);

по п. 4.8.4 - на поверочной плите с использованием универсальных измерительных средств либо специального контрольного приспособления.

Отклонение равно алгебраической разности фактической и расчетной разновысотности точек, расположенных на расстоянии 5 мм от края среднего сечения наклонной поверхности.

5. ЖЕСТКОСТЬ СТАНКА

5.1. Общие условия испытаний станков - по ГОСТ 7035.

5.2. Нормы жесткости и величина нагружающей силы для станков классов точности Н и П не должны превышать значений, указанных в табл. 29.

Для станков класса точности В показатели жесткости с допусками, равными допускам для станков класса точности П, устанавливают по согласованию между изготовителем и потребителем.

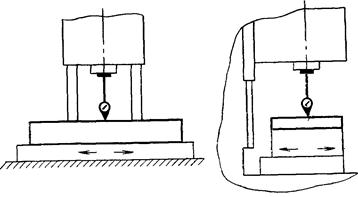

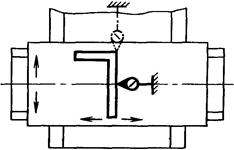

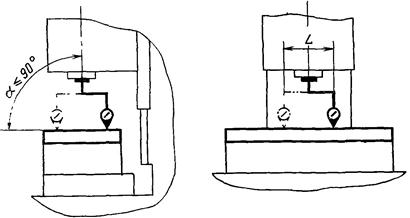

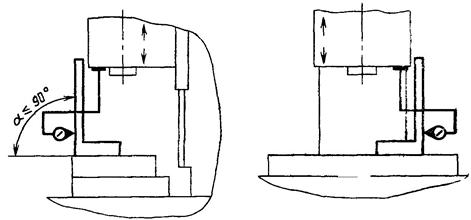

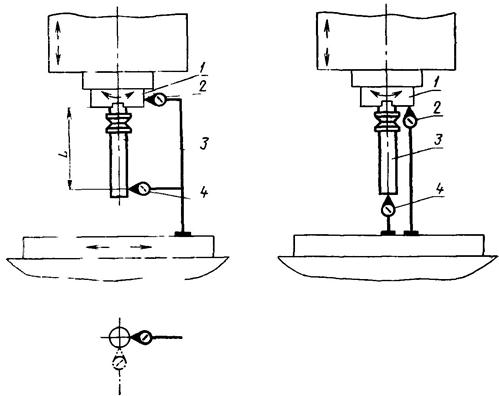

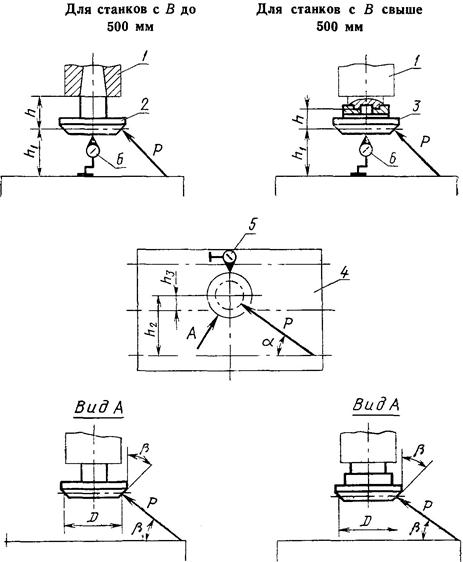

5.3. Перемещение под нагрузкой стола относительно оправки, закрепленной в шпинделе (кроме копировальных, многоцелевых фрезерно-расточных станков и гибких производственных модулей):

а) в вертикальном направлении (по оси Z);

б) в горизонтальном направлении (по оси Y)

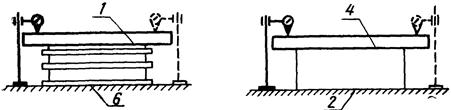

Положение узлов станка, координаты точки приложения и направления действия силы должны соответствовать указанным на черт. 41, 42 и в табл. 28.

Черт. 41

Направление действия силы Р на оправку

Черт. 42

a = 40° - угол между проекцией нагружающей силы на горизонтальную плоскость XY и направлением продольной подачи стола;

b = 30° - угол между направлением нагружающей силы и ее проекцией на горизонтальную плоскость XY.

Таблица 28

мм

|

Значение |

||||||||

|

Ширина стола В |

250 |

320 |

400 |

500 |

630 |

800 |

1000 |

|

|

Диаметр оправки D в точке приложения силы |

100 |

125 |

160 |

200 |

250 |

320 |

420 |

|

|

Расстояние h от торца шпинделя до точки приложения силы |

с оправкой 2 |

67 |

80 |

95 |

112 |

- |

- |

- |

|

с оправкой 3 |

- |

- |

- |

- |

70 |

75 |

85 |

|

|

Расстояние h1 от точки приложения силы до рабочей поверхности стола |

с оправкой 2 |

112 |

120 |

130 |

140 |

- |

- |

- |

|

с оправкой 3 |

- |

- |

- |

- |

220 |

280 |

360 |

|

|

Расстояние h2 от вертикальной оси шпинделя до оси первого паза стола |

67 |

80 |

95 |

112 |

- |

- |

- |

|

|

Расстояние h3 от вертикальной оси шпинделя до оси среднего паза стола |

- |

- |

- |

- |

55 |

70 |

90 |

|

В шпиндель 1 (черт. 41) станка вместо фрезы жестко закрепляют оправку 2 или 3, диаметр D которой в точке приложения силы должен соответствовать указанному в табл. 28.

На столе устанавливают устройство для создания нагружающей силы Р, которую измеряют рабочим динамометром с измерительным устройством. Направление действия силы Р определяется углами a и b.

Стол станка устанавливают в среднее положение перемещением в направлении противоположном действию силы Р.

Шпиндельную бабку устанавливают в заданное положение движением вниз.

При испытании станка с ручным управлением подвижные узлы закрепляют.

Испытания станка с программным управлением проводят как при работе приводов подач подвижных узлов в режиме программного управления, так и при закрепленном состоянии тех подвижных узлов, для которых оно предусмотрено в станке для силового резания.

Таблица 29

|

Класс точности станка |

Нагружающая сила, Р, кН |

Наибольшее допускаемое перемещение, мм, в направлении |

||

|

горизонтальном |

вертикальном |

|||

|

250 |

н п |

5,0 4,0 |

0,28 0,18 |

0,32 0,20 |

|

320 |

н п |

8,0 6,3 |

0,32 0,20 |

0,36 0,22 |

|

400 |

н п |

12,5 10,0 |

0,36 0,22 |

0,40 0,25 |

|

500 |

н п |

20,0 16,0 |

0,40 0,25 |

0,45 0,28 |

|

630 |

н п |

25,0 20,0 |

0,45 0,28 |

0,50 0,32 |

|

800 |

н п |

31,5 25,0 |

0,50 0,32 |

0,56 0,36 |

|

1000 |

н п |

42,5 33,5 |

0,56 0,36 |

0,63 0,40 |

Примечание. В технически обоснованных случаях допускается уменьшение нагружающей силы.

После установки всех измерительных приборов между столом и оправкой создают плавно возрастающую до заданной величины силу Р. После этого фиксируют показания приборов 5 и 6.

Относительное перемещение определяют как среднее арифметическое двух измерений. Перед вторым измерением шпиндельной бабке, столу сообщают перемещение с последующей установкой в заданное положение, а шпиндель поворачивают на 180°.

Поворотную шпиндельную бабку устанавливают так, чтобы ось шпинделя была перпендикулярна рабочей поверхности стола.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Ю.А. Архипов; С.С. Кедров, канд. техн. наук; Н.П. Семченкова; Л.С. Столбов, канд. техн. наук; В.Л. Косовский, канд. техн. наук; С.А. Саванов; М.И. Коваль, канд. техн. наук; Е.С. Михайлов; В.И. Сорокин; А.М. Титов; Г.А. Игонин, канд. техн. наук; В.В. Климовский; В.Н. Алексеев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.07.89 № 2340

3. Срок проверки - 2000 г., периодичность проверки - 10 лет

4. Стандарт соответствует СТ СЭВ 5939-87 в части основных размеров

5. Стандарт соответствует международному стандарту ИСО 1984-82 (по определяющим показателям)

6. Взамен ГОСТ 9191-83, ГОСТ 9726-83 и ГОСТ 21610-82 (в части фрезерных вертикальных станков с крестовым столом)

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на которые дана ссылка |

Номер пункта |

|

ГОСТ 6569-75 |

|

|

ГОСТ 7035-75 |

|

СОДЕРЖАНИЕ