ГОСТ 30027-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МОДУЛИ ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ

И СТАНКИ МНОГОЦЕЛЕВЫЕ

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫЕ

НОРМЫ ТОЧНОСТИ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 «Станки»

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 4-93 от 21.10.93)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Таджикистан |

Таджикгосстандарт |

|

Республика Туркменистан |

Главгосинспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 29.03.95 № 174 межгосударственный стандарт ГОСТ 30027-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1995 г.

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ 30027-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МОДУЛИ ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ И СТАНКИ

МНОГОЦЕЛЕВЫЕ

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫЕ

НОРМЫ ТОЧНОСТИ

Drilling-milling-boring flexible manufacturing modules and

machine centres.

Standards of

accuracy

Дата введения 1995-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на гибкие производственные модули (ГПМ) и многоцелевые сверлильно-фрезерно-расточные станки по ГОСТ 27491 классов точности П, А и С.

Требования стандарта являются обязательными, за исключением приложений А, Б, В и Г.

Стандарт пригоден для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.2-83 Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия

ГОСТ 25889.3-83 Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия

ГОСТ 25889.4-86 Станки металлорежущие. Методы проверки постоянства диаметров образца-изделия

ГОСТ 27218-87 Гибкие производственные модули и многоцелевые станки. Столы-спутники для крепления обрабатываемой заготовки. Основные и присоединительные размеры

ГОСТ 27491-87 Модули гибкие производственные и станки многоцелевые сверлильно-фрезерно-расточные. Основные параметры и размеры

ГОСТ 27843-88 Станки металлорежущие. Методы проверки точности позиционирования

3 Геометрическая точность станка

3.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

3.2 Схемы и способы измерений геометрических параметров - по ГОСТ 22267, ГОСТ 27843 и настоящему стандарту.

3.3 Подвижные рабочие органы, не перемещаемые при проведении проверок, устанавливают в среднее положение и при наличии зажимов закрепляют.

3.4 При наличии на станке нескольких рабочих органов одинакового функционального назначения (шпинделей, столов и т.п.) соответствующие проверки выполняют на каждом из этих рабочих органов.

3.5. Допуски при проверках точности станков не должны превышать значений, указанных в 3.7 - 3.24; 4.6 - 4.13.

Для станков класса точности С допуски уменьшают в 1,6 раза по сравнению с допусками класса точности А.

Допуски по 3.13; 3.14; 3.15; 3.16; 3.17 и 3.24 для столов-спутников станков класса точности С не нормируются и устанавливаются по согласованию с заказчиком.

При пересчетах значения допусков следует округлять до ближайшего значения по ряду Ra 10.

3.6 Номенклатура проверок точности может быть изменена при заказе по согласованию потребителя с изготовителем и установлена исходя из проверок, приведенных в настоящем стандарте, в зависимости от технологического назначения, компоновки и уровня автоматизации с учетом интересующих потребителя свойств станка.

Основные компоновки станков и рекомендации по номенклатуре проверок для них приведены в приложении А и Б.

В качестве предварительной оценки точности станка допускается проводить проверку точности отработки круговой траектории (приложение В).

3.7. Нормы точности на изготовление столов-спутников - по ГОСТ 27218.

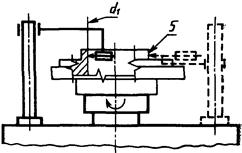

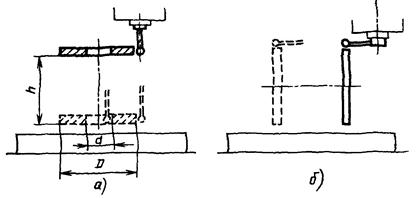

3.8 Плоскостность рабочей поверхности стола

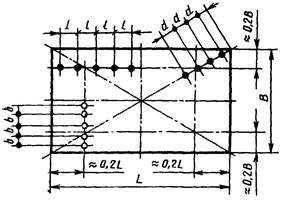

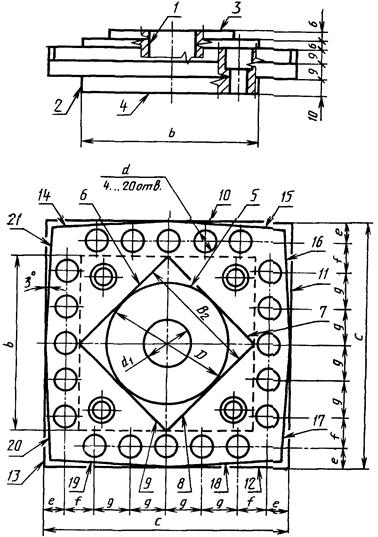

Рисунок 5

Рисунок 6

Таблица 1

|

Допуск, мкм, для станков классов точности |

||

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

25 |

12 |

|

» 1250 » 2000 |

30 |

16 |

|

» 2600 » 3200 |

40 |

20 |

|

» 3200 » 5000 |

50 |

- |

|

» 5000 » 8000 |

60 |

- |

|

» 8000 » 12600 |

80 |

|

Примечания

1 Местный допуск на длине 500 мм (для длин измерения свыше 800 мм) для станков классов точности П - 20 мкм, А - 10 мкм.

2 Для неподвижных столов-плит допуск увеличивают в 1,25 раза.

3 Для столов с отношением L:B менее 4 выпуклость не допускается.

Измерение - по ГОСТ 22267, разд. 4, методы 3, 6, 8, 9 или 12 (рисунки 1, 2, 3, 4, или 5).

Расположение продольных, поперечных и диагональных сечений, в которых проводят измерения, а также точек измерения в этих сечениях показаны на рисунке 6.

Количество контролируемых сечений должно быть: не менее трех продольных и трех поперечных, два диагональных. Для столов с соотношением L:B более 2 допускается проводить измерения только в продольных и поперечных сечениях.

В каждом сечении длина измерения должна быть не менее 0,9 от длины сечения и расположена симметрично в пределах длины сечения.

Длина интервала между соседними точками измерения не должна превышать 0,2 соответствующей длины измерения для станков класса точности П и 0,1 соответствующей длины измерения для станков классов точности А, но не более 1000 мм в продольном и 500 мм в поперечном сечениях.

3.9 Прямолинейность траектории перемещения рабочего органа по осям координат

Рисунок 11

Таблица 2

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

10 |

5 |

|

Св. 500 » 800 |

12 |

6 |

|

» 800 » 1250 |

16 |

8 |

|

» 1250 » 2000 |

20 |

10 |

|

» 2500 » 3200 |

26 |

12 |

|

» 3200 » 5000 |

30 |

- |

|

» 5000 » 8000 |

40 |

- |

|

» 8000 » 12500 |

50 |

- |

Примечания

1 Местный допуск на длине 300 мм для станков классов точности П - 5 мкм, А - 4 мкм.

2 Для подвижных порталов и поперечин, а также шпиндельных бабок и выдвижных шпинделей шпиндельных бабок, перемещающихся по подвижным порталам и поперечинам, допуск увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, раздел 3, методы 1а, 1б, 3, 5 или 6 (рисунки 7, 8, 9, 10 или 11).

Рабочий орган перемещают на всю длину рабочего перемещения.

Проверку проводят в двух взаимно перпендикулярных плоскостях, параллельных направлению перемещения рабочего органа: при горизонтальном перемещении - в горизонтальной и вертикальной плоскостях, при вертикальном перемещении - в двух вертикальных плоскостях.

Длина интервала между соседними точками измерения не должна превышать 0,1 соответствующей длины перемещения, но не более 1000 мм.

Для станков с горизонтальным выдвижным шпинделем при измерении прямолинейности в вертикальной плоскости длину перемещения шпинделя принимают равной пяти его диаметрам, (но не более 800 мм) и отсчитывают его от начального рабочего положения.

Линия измерения должна быть по возможности близко расположена к линии симметрии стола.

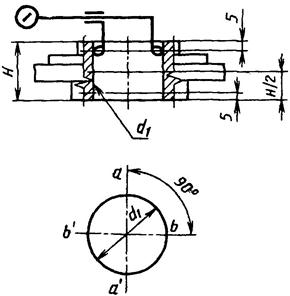

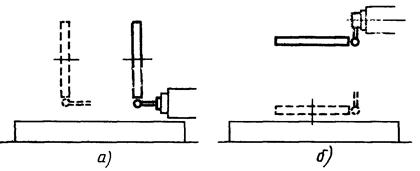

3.10 Постоянство углового положения рабочего органа при его перемещении по линейным осям координат:

а) в двух взаимно-перпендикулярных плоскостях, параллельных направлению его перемещения;

б) в плоскости, перпендикулярной направлению его перемещения

Рисунок 12

Таблица 3

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мм/1000 мм (угл. с.) для станков классов точности |

|

|

П |

А |

|

|

До 500 |

0,020 (4) |

0,012 (2,5) |

|

Св. 500 » 800 |

0,030 (6) |

0,020 (4) |

|

» 800 » 1250 |

0,050 (10) |

0,030 (6) |

|

» 1250 |

0,080 (16) |

0,050 (10) |

Примечания

1. Местный допуск на длине 500 мм для станков классов точности П - 0,020 мм/1000 мм, А - 0,012 мм/1000 мм.

2. Для станков с отношением перемещений Х:Y не более 1,6 допуск устанавливают по наибольшему из указанных перемещений.

3. Для подвижных порталов и поперечин, а также шпиндельных бабок перемещающихся по подвижным порталам и поперечинам, допуск увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, раздел 13, методы 1, 4 или 5 (рисунки 12, 13, 14 или 15).

Если при перемещении проверяемого рабочего органа положение станка в вертикальной плоскости изменяется, то измерения по схемам 12 и 13 проводят по дифференциальной схеме по ГОСТ 22267, раздел 13, метод 2.

Проверку 1.9а проводят при горизонтальном перемещении рабочего органа - в горизонтальной и вертикальной плоскостях, при вертикальном перемещении рабочего органа - в двух вертикальных взаимно-перпендикулярных плоскостях; проверку 1.9б проводят при горизонтальном перемещении рабочего органа - в вертикальной плоскости, при вертикальном перемещении рабочего органа - в горизонтальной плоскости.

Уровень устанавливают на проверяемом рабочем органе посередине.

Рабочий орган перемещают на всю длину рабочего перемещения. Длина интервала между соседними точками измерения не должна превышать 0,1 соответствующей длины перемещения, но быть не более 1000 мм.

Проверку по 1.9б проводят с помощью поверочной линейки, двух цилиндрических угольников и прибора для измерения длин (рисунок 16).

Прибор 3 для измерения длин закрепляют на подвижном контролируемом рабочем органе (например шпиндельной бабке) на коленчатой оправке, установленной с возможностью вращения на 180°.

Поверочную линейку 4 устанавливают на неподвижном рабочем органе (например на столе) так, чтобы ее поверхность была перпендикулярна направлению вертикального перемещения контролируемого рабочего органа.

На поверочную линейку устанавливают два цилиндрических угольника 1 и 2 так, чтобы их образующие, которых касается измерительный наконечник измерительного прибора, находились в плоскости приблизительно перпендикулярно оси вращения коленчатой оправки.

Определяют показания

измерительного прибора при касании угольников 1 и 2 (Р1

и Р2) в сечении по возможности близком к началу или концу

рабочего перемещения (![]() и

и ![]() , где i = 1, 2, 3 и т.д.).

, где i = 1, 2, 3 и т.д.).

Затем рабочий орган перемещают в другие положения по высоте угольника на заданные интервалы и повторяют измерения.

Для каждой высоты измерения вычисляют разницу между обоими измерениями относительно угольников 1 и 2.

Отклонения от постоянства углового положения равно

![]()

Длина измерения l (расстояние между крайними точками измерения) должна быть не менее 0,9 от длины рабочего перемещения.

Длина интервала между соседними точками измерения не должна превышать 0,1 соответствующей длины перемещения.

Допускается проводить проверку с помощью одного специального широкого угольника.

3.11 Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии l

Рисунок 17

Таблица 4

|

Конец шпинделя по ГОСТ 24644 с конусом 7.24 |

Длина измерения l, мм |

Номер позиции |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|||

|

30, 40 |

- |

а |

6 |

4 |

|

150 |

б |

12 |

8 |

|

|

40*; 45; 50; 60 |

- |

а |

10 |

6 |

|

300 |

б |

20 |

12 |

|

|

Для выдвижных шпинделей допуск увеличивают в 1,25 раза |

||||

* Для шпинделя с конусом 40 во 2-й строке допуск только на расстоянии 300 мм от торца, а допуск у торца сохраняется принятым в 1-й строке.

Измерения - по ГОСТ 22267, раздел 15, метод 2 (рисунок 17).

3.12 Осевое биение шпинделя

Рисунок 18

Таблица 5

|

Конец шпинделя по ГОСТ 24644 с конусом 7:24 |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

30; 40 |

5 |

3 |

|

45; 50; 60 |

10 |

6 |

|

Для выдвижных шпинделей допуск увеличивают в 1,25 раза |

||

Измерение - по ГОСТ 22267, раздел 17, метод 1 (рисунок 18).

3.13 Радиальное биение поверхности центрирующего отверстия поворотного стола (стола-спутника)

Рисунок 19

Таблица 6

|

Ширина (диаметр) стола, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

26 |

12 |

|

» 1250 » 2000 |

30 |

- |

|

Для столов-спутников допуск увеличивают в 1,25 раза |

||

Измерение - по ГОСТ 22267, раздел 15, метод 1 (рисунок 19). Для столов с механической фиксацией дискретных угловых положений с помощью плоскозубчатых колес измерения проводят через каждые 30°.

3.14 Радиальное биение оси вращения поворотного стола (стола-спутника)

Рисунок 20

Таблица 7

|

Ширина стола, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

12 |

6 |

|

Св. 500 » 800 |

16 |

8 |

|

» 800 » 1250 |

20 |

10 |

|

» 1250 » 2000 |

25 |

- |

Измерение - по ГОСТ 22267, раздел 16, метод 1 (рисунок 20).

Для столов (столов-спутников) с дискретным делением с помощью плоскозубых колес измерения проводят через каждые 30°.

Образцовую деталь (поверочное кольцо) устанавливают на стол или стол-спутник станка.

3.15 Торцовое биение рабочей поверхности поворотного стола (стола-спутника)

Рисунок 21

Таблица 8

|

Ширина (диаметр) стола, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

25 |

10 |

|

» 1250 » 2000 |

30 |

- |

|

Для столов-спутников допуск увеличивают в 1,25 раза |

||

Измерение - по ГОСТ 22267, раздел 18, метод 1 (рисунок 21).

Измерительный наконечник прибора для измерения длин устанавливают на расстоянии не менее 0,4 ширины (диаметра) стола от его оси поворота.

Для столов с механической фиксацией дискретных угловых положений с помощью плоскозубчатых колес измерения проводят через каждые 30°.

Допускается для столов (столов-спутников) с шабреной рабочей поверхностью при измерениях располагать между проверяемой поверхностью и измерительным наконечником показывающего прибора образцовую деталь (плоскопараллельное кольцо).

Таблица 9

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

25 |

12 |

|

» 1250 » 2000 |

30 |

16 |

|

» 2500 » 3200 |

40 |

20 |

|

» 3200 » 5000 |

50 |

- |

|

» 5000 » 8000 |

60 |

- |

|

» 8000 » 12500 |

80 |

- |

|

1 Для столов-спутников и неподвижных столов-плит допуск увеличивают в 1,25 раза. 2 Наклон консольных столов в сторону действия нагрузки от обрабатываемой детали не допускается. |

||

Измерение - по ГОСТ 22267, раздел 6, методы 1а, 2а, 1б или 2б (рисунки 22, 23, 24 или 25).

Поворотный стол устанавливают в нулевое положение по углу поворота. Измерения проводят в среднем сечении стола (стола-спутника) для станков класса точности П и в трех сечениях (среднем и двух крайних) для станков классов точности А и С. Крайние сечения должны быть расположены от края стола (стола-спутника) на расстоянии, равном приблизительно 0,2 его ширины В или длины L.

Рабочий орган перемещают на всю длину рабочего перемещения.

Длина интервала между соседними точками измерения не должна превышать 0,1 соответствующей длины перемещения, но быть не более 1000 мм.

Допуски параллельности рабочей поверхности стола (стола-спутника) траектории перемещения стола и других рабочих органов при измерении по методам 1б или 2б принимают с увеличением в 1,25 раза от значений, указанных в табл. 9.

Таблица 10

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

25 |

12 |

|

» 1250 » 2000 |

30 |

16 |

|

» 2500 » 3200 |

40 |

20 |

|

» 3200 » 5000 |

50 |

- |

|

» 5000 » 8000 |

60 |

- |

|

» 8000 » 12500 |

80 |

- |

|

Для столов-спутников и неподвижных столов-плит допуск увеличивают в 1,25 раза |

||

Для проверки параллельности боковых сторон паза - измерение - по ГОСТ 22267, раздел 6, методы 1в или 2в (рисунок 26 или 27).

Проверку параллельности центральной линии установочных отверстий на столах-спутниках следует проводить с помощью поверочной линейки (рисунок 26 или 27) или с помощью поверочной линейки и специальных измерительных штифтов с выступающими наружу частями одинакового диаметра (рисунок 28 или 29).

Измерения проводят по обеим боковым сторонам направляющего паза.

Измерения проводят последовательно при перемещении каждого рабочего органа, имеющего перемещение параллельное направляющему пазу (центральной линии установочных отверстий, поверхности упорных планок).

Рабочий орган перемещают на всю длину рабочего перемещения, но не более длины паза (контролируемого элемента).

При длине рабочего перемещения, превышающей длину поверочной линейки, проверку проводят с перестановкой этой линейки.

При проверке параллельности поверхности упорных планок между этой поверхностью и измерительным наконечником прибора для измерения длин допускается располагать плоскопараллельную концевую меру длины (образцовую деталь).

3.18 Перпендикулярность направления перемещения рабочего органа к траектории перемещений других рабочих органов в плоскостях XOY, XOZ, YOZ

Рисунок 32

Таблица 11

|

Длина измерения l, мм (на любом участке перемещения рабочего органа) |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

500 |

16 |

8 |

|

Для подвижных порталов и поперечин, а также шпиндельных бабок и выдвижных шпинделей шпиндельных бабок, перемещающихся по подвижным порталам и поперечинам, допуск увеличивают в 1,25 раза |

||

Примечание - В этой и последующих проверках, в которых допуск указывают на конкретной длине измерения l, при невозможности ее использования из-за ограниченности размеров или величины перемещения проверяемого рабочего органа, измерения проводят на максимально возможной длине с пропорциональным изменением допуска.

Измерение - по ГОСТ 22267, раздел 8, методы 1, 2 или 3 (рисунки 30, 31 или 32).

При измерении перпендикулярности направления перемещения стола траектории перемещения горизонтальных шпиндельных бабок (шпинделей) поверочный угольник (раму) устанавливают: в средней части стола (стола-спутника) для станков с шириной В не более 1000 мм, и на расстоянии 500 мм от края стола (стола-спутника) со стороны шпинделя для станков с шириной стола В свыше 1000 мм.

При длине измерения 300 мм (на любом участке перемещения рабочего органа) допуск для станков классов точности:

|

П................................................................ |

12 мкм |

|

А................................................................ |

6 мкм |

Для выдвижных шпинделей допуск увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, раздел 6, методы 3а или 3б (рисунок 33 или 34).

3.20 Перпендикулярность оси вращения шпинделя направлениям перемещения рабочих органов по осям X и Y

При длине измерения 300 мм допуск для станков классов точности:

|

П................................................................ |

20 мкм |

|

А................................................................ |

10 мкм |

Для выдвижных шпинделей шпиндельных бабок, перемещающихся по подвижным порталам и поперечинам, допуск увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, раздел 9, методы 3, 3а, 4 или 4а (рисунки 35, 36, 37 или 38).

Для станков с выдвижными шпинделями измерения проводят при вдвинутом положении шпинделя.

При измерении перпендикулярности вращения горизонтального шпинделя к направлению перемещений стола и других рабочих органов вместо поверочной линейки устанавливают поверочный угольник: в средней части стола (стола-спутника) для станков с шириной стола В не более 1000 мм, и на расстоянии 500 мм от края стола (стола-спутника) со стороны шпинделя для станков с шириной стола В свыше 1000 мм.

Расстояние L = 0,8 длины измерения (перемещения рабочего органа) l.

3.21 Точность линейного позиционирования:

3.21.1 Точность двустороннего позиционирования А.

3.21.2 Повторяемость двустороннего позиционирования Rmax.

3.21.3 Максимальная зона нечувствительности Вmax.

3.21.4 Точность одностороннего позиционирования A↑; A↓.

3.21.5 Повторяемость одностороннего позиционирования R↑, R↓

Измерение - по ГОСТ 27843, раздел 3, методы 1, 2, 3 или 4 (рисунки 39, 40, 41 или 42).

Проверку точности линейного позиционирования проводят по каждой линейной оси координат в исходном положении и произвольных контрольных точках. В исходном положении (начало рабочего хода) определяют только повторяемость одностороннего (двустороннего) позиционирования, в произвольных контрольных точках - точность и повторяемость двустороннего позиционирования, максимальную зону нечувствительности. При необходимости в произвольных контрольных точках дополнительно определяют точность и повторяемость одностороннего позиционирования в одном или обоих направлениях перемещения.

Количество произвольных контрольных точек на длине перемещения до 2000 мм должно быть не менее 13, на длине перемещения свыше 2000 мм перемещения - не менее 13 на любых 2000 мм перемещения. Крайние контролируемые точки должны быть расположены на расстоянии от концов перемещения не более 0,25 среднего значения расстояний между соседними контролируемыми точками.

Таблица 12

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мкм, для станков классов точности |

|||||||||

|

П |

А |

|||||||||

|

А |

Rmax |

Bmax |

A↑, A↓ |

R↑, R↓ |

А |

Rmax |

Bmax |

A↑, A↓ |

R↑, R↓ |

|

|

До 500 |

20 |

12 |

6 |

16 |

8 |

10 |

6 |

4 |

8 |

4 |

|

Св. 500 » 800 |

25 |

16 |

8 |

20 |

10 |

12 |

8 |

5 |

10 |

5 |

|

» 800 » 1250 |

30 |

20 |

10 |

25 |

12 |

16 |

10 |

6 |

12 |

6 |

|

» 1250 » 2000 |

40 |

25 |

12 |

30 |

16 |

20 |

12 |

8 |

16 |

8 |

|

» 2500 » 3200 |

50 |

30 |

16 |

40 |

20 |

25 |

16 |

10 |

20 |

10 |

|

Примечания 1. Для станков с отношением перемещений X:Y не более 1,6 допуски устанавливают по наибольшему из указанных перемещений. 2. При наибольшей длине перемещения проверяемого рабочего органа свыше 3200 мм допуски на всей длине перемещения устанавливают в эксплуатационных документах на станки. 3. Допуск по оси координат Z в технически обоснованных случаях могут быть увеличены по сравнению с указанными в таблице, но не более чем в 2,5 раза. |

||||||||||

Термины и определения, методика математической обработки результатов измерения и порядок оформления результатов проверки точности линейного позиционирования - в соответствии с ГОСТ 27843.

Для станков класса точности С допускается определение статистических параметров точности позиционирования с доверительной вероятностью 0,95.

Допускается для станков класса точности П проводить проверку точности линейного позиционирования по ГОСТ 22267, раздел 19, методы 1, 2, 3 (рисунки 39, 40, 41 или 42) без статистической обработки результатов измерений.

3.22 Точность углового позиционирования: а) при непрерывном отсчете координат; б) при механической фиксации дискретных угловых положений

3.22.1 Точность двустороннего позиционирования А.

3.22.2 Повторяемость двустороннего позиционирования Rmax.

3.22.3 Максимальная зона нечувствительности Вmax.

3.22.4 Точность одностороннего позиционирования A↑, A↓.

3.22.5 Повторяемость одностороннего позиционирования R↑, R↓.

Рисунок 45

Таблица 13

|

Номер позиции |

Допуск, угл. с, для станков классов точности |

|||||||||

|

П |

А |

|||||||||

|

А |

Rmax |

Bmax |

A↑, A↓ |

R↑, R↓ |

А |

Rmax |

Bmax |

A↑, A↓ |

R↑, R↓ |

|

|

1.22а |

25 |

16 |

6 |

20 |

10 |

16 |

10 |

4 |

12 |

6 |

|

1.22б |

12 |

8 |

- |

- |

- |

8 |

5 |

- |

- |

- |

Примечания

1 В нулевом и через 90°, 180° и 270° положениях допуски устанавливают независимо от способа отсчета координат как для проверки 1.20б.

2 Для поворотных по двум осям координат столов допуски увеличивают в 1,25 раза, исключая нулевое и через 90°, 180°, 270° положения.

3 Для станков класса точности П при системе косвенного непрерывного отсчета координат допуски увеличивают не более чем в 1,6 раза.

4 При определении точности позиционирования без статистической обработки результатов измерений допуски по проверке 1.22a устанавливают для станков класса точности П плюс - минус 10", для станков класса точности А плюс - минус 5", при этом поле допуска располагается симметрично относительно расчетного нулевого положения; при проверке 1.20б и, независимо от способа отсчета координат, в нулевом и через 90°, 180° и 270° положениях плюс - минус половина допуска А, указанного в таблице для проверки 1.22б.

Измерение - по ГОСТ 27843, раздел 3, методы 5, 6 или 7 (рисунки 43, 44 или 45).

Проверку точности углового позиционирования проводят по каждой круговой оси координат в нулевом и через 90°, 180°, 270° положениях и в произвольных контрольных точках. В нулевом положении определяют только повторяемость двустороннего (одностороннего) позиционирования; через 90°, 180°, 270° и в произвольных контрольных точках - точность и повторяемость двустороннего позиционирования, максимальную зону нечувствительности (последний параметр - только при непрерывном отсчете координат). При необходимости через 90°, 180°, 270° и в произвольных контрольных точках дополнительно определяют точность и повторяемость одностороннего позиционирования.

Количество произвольных контрольных точек на один полный поворот стола должно быть не менее 12. Крайние контрольные точки должны быть расположены на угле от концов поворота (нулевого положения) не более 0,25 среднего значения угла поворота между соседними контрольными точками. При механической фиксации дискретных угловых положений произвольные контрольные точки должны совпадать с фиксируемыми положениями проверяемого рабочего органа.

Термины и определения, методика математической обработки результатов измерения и порядок оформления результатов проверки точности углового позиционирования - по ГОСТ 27843.

Для станков класса точности С допускается определение статистических параметров точности позиционирования с доверительной вероятностью 0,95.

Допускается проводить проверку точности углового позиционирования без статистической обработки результатов измерений. При этом проверку начинают из нулевого положения, а контрольные точки (включая нулевое и через 90°, 180°, 270° положения) должны быть расположены: при непрерывном отсчете координат - с интервалами 2° либо с другими интервалами, согласованными с заказчиком; при механической фиксации дискретных угловых положений - равными наименьшему возможному дискретному углу поворота. Точность позиционирования определяют как плюс-минус абсолютное значение наибольшего (положительного или отрицательного) отклонения в обоих измерениях.

Допускается для станков класса точности П проводить проверку точности углового позиционирования по ГОСТ 22267, раздел 20, методы 1, 2, 3 (рисунки 43, 44 или 45) без статистической обработки результатов измерении.

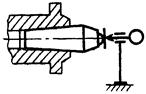

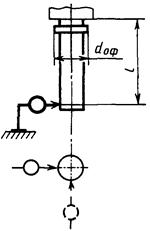

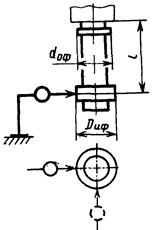

3.23 Повторяемость положения инструмента в шпинделе при его автоматической установке

Таблица 14

|

Конец шпинделя по ГОСТ 24644 с конусом 7:24 |

Длина измерения l, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

||

|

30; 40 |

150 |

5 |

3 |

|

40; 45; 50 |

300 |

10 |

6 |

|

60 |

300 |

16 |

10 |

Проверку повторяемости положения инструмента в шпинделе при его автоматической установке проводят в одном и том же угловом положении шпинделя с использованием контрольной оправки и прибора для измерения длин (рисунок 46).

Если при установке инструмента в шпиндель фланец контрольной оправки пересекается с прибором для измерения длин, допускается использовать контрольную оправку с измерительным фланцем диаметром Dиф, превышающим dоф (рисунок 47). Допускается использование плоскопараллельной концевой меры длины или специальной проставки между контрольной оправкой и измерительным наконечником прибора для измерения длин.

Для станков с концом шпинделя с конусом 40 и с шириной В стола (стола-спутника) не более 400 мм l равно 150 или 300 мм, с шириной В свыше 400 мм l равно 300 мм.

При измерении повторяемости положения инструмента в шпинделе при его автоматической установке в отверстие шпинделя устанавливают контрольную оправку. Прибор для измерения длин устанавливают так, чтобы его измерительный наконечник касался образующей (образующей измерительного фланца) контрольной оправки в двух взаимно перпендикулярных плоскостях и был перпендикулярен ей. В случае несовпадения позиций измерения и автоматической установки инструмента прибор для измерения длин обязательно устанавливают на шпиндельной бабке (ползуне).

В каждой из плоскостей проводят измерение.

Затем контрольную оправку автоматически переносят в инструментальный магазин и вновь устанавливают в шпиндель, после чего вновь проводят измерение. Число повторных измерений не менее пяти.

По результатам i измерений в каждой из плоскостей измерения определяют значение Rt:

Rt = Pmax - Pmin,

где Р - показания прибора для измерения длин.

В качестве показателя Rt повторяемости положения инструмента в шпинделе при его автоматической установке принимают наибольшее из значений Rt в плоскостях измерения.

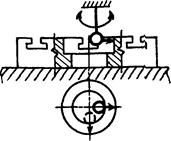

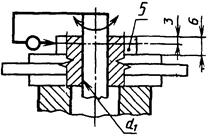

3.24 Повторяемость положения стола-спутника на столе станка при его автоматической установке: а) для каждого стола-спутника (табл. 17); б) для группы столов-спутников (табл. 18)

Рисунок 48

Таблица 15

|

Ширина стола-спутника, мм |

Допуск Rp, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

10 |

5 |

|

Св. 500 » 800 |

16 |

8 |

|

» 800 » 1250 |

20 |

10 |

|

» 1250 » 2000 |

25 |

12 |

Таблица 16

|

Допуск Rp, мкм, для станков классов точности |

||

|

П |

А |

|

|

До 500 |

20 |

10 |

|

Св. 500 » 800 |

30 |

16 |

|

» 800 » 1250 |

40 |

20 |

|

» 1250 » 2000 |

50 |

25 |

В ГПС и многоцелевых станках класса точности П в технически обоснованных случаях по согласованию с заказчиком допуски на постоянство положения группы столов-спутников устанавливают в соответствии с требованиями таблицы 16 для станков класса точности А.

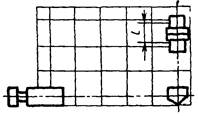

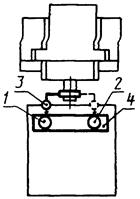

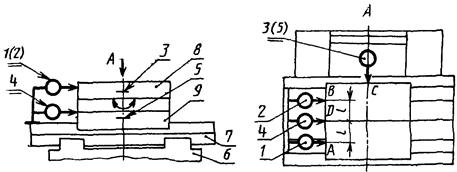

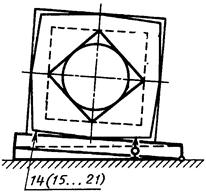

Проверку повторяемости положения стола-шутника на станке при его автоматической установке проводят с помощью столов-спутников (образцового стола-спутника) 6 и приборов для измерения длин 1 - 5 (рисунок 48).

Измерения проводят в плоскости, параллельной рабочей поверхности стола-спутника, в двух взаимно перпендикулярных направлениях, параллельных осям координат.

В станках с крестовым столом измерительные приборы 1, 2 и 4 устанавливают на салазках 7 так, чтобы измерительные наконечники измерительных приборов 1 и 2 касались боковой стороны стола-спутника 8, перпендикулярной направлению перемещения стола 9 по салазкам 7, в сечениях А и В, расположенных на расстоянии l от оси симметрии стола-спутника 8, и были перпендикулярны ей, а измерительный наконечник измерительного прибора 4 - соответствующей стороны стола 9 в сечении D, расположенном по оси симметрии стола 9, и был перпендикулярен ей (l = 0,4В, где В - ширина стола-спутника).

Измерительные приборы 3 и 5 устанавливают на станине 6 так, чтобы измерительный наконечник измерительного прибора 3 касался боковой стороны стола-спутника 8, перпендикулярной направлению перемещения салазок 7 по станине 6 в сечении С, расположенном на оси симметрии стола-спутника 8 и был перпендикулярен ей, а измерительный наконечник измерительного прибора 5 - соответствующей стороны стола 9 в том же сечении и был перпендикулярен ей.

В станках со столом перемещения по одной оси координат измерительные приборы 1 - 5 устанавливают на станине.

Допускается использование плоскопараллельной концевой меры длины и специальной проставки между измерительным наконечником измерительного прибора и столом-спутником.

Число повторных измерений не менее пяти.

В случае несовпадения позиции автоматической установки и измерения погрешность позиционирования в позицию установки учитывают с помощью приборов для измерения длин 4 и 5 или одного из них.

По результатам измерений определяют значения Rx, Ry и Rc.

![]()

Ry = (P3 - P5)max - (P3 - P5)min;

Rc = (P1 - P2)max - (P1 - P2)min,

где P1 ... Р5 - показания соответствующих измерительных приборов.

В качестве показателя Rp повторяемости положения стола-спутника на станке при его автоматической установке принимают наибольшее из значений Rx, Ry и Rc.

Допускается измерение повторяемости положения стола-спутника в двух взаимно перпендикулярных направлениях проводить раздельно в каждом направлении.

Допускается жесткое закрепление приборов для измерения длин 1, 2 и 3 на столе-спутнике с установкой поверочных линеек (рам) взамен приспособлений для крепления приборов для измерения длин.

4 Точность образца-изделия

4.1 Общие требования к образцам-изделиям - по ГОСТ 25443.

4.2 Методы проверки точности образцов-изделий - по ГОСТ 25889.1, ГОСТ 25889.2, ГОСТ 25889.3, ГОСТ 25889.4 и настоящему стандарту.

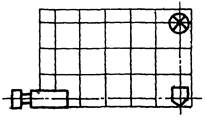

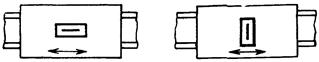

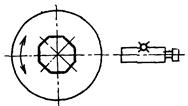

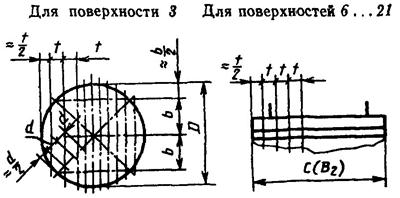

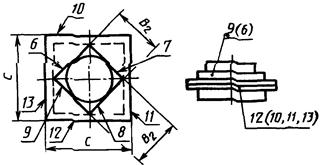

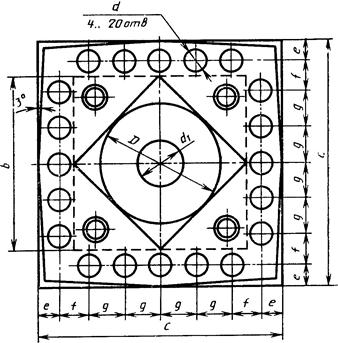

4.3 Форма и размеры образцов-изделий для проверки точности формы (4.6 - 4.12) и точности межосевых расстояний (4.13) в соответствии с рисунком 49 и табл. 17.

Рисунок 49

Примечание - Четыре обязательных отверстия диаметром d располагают на осях симметрии квадрата со стороной С, дополнительные отверстия выбираются произвольно из указанных на рисунке 49.

Таблица 17

|

b |

с |

D1 D2 |

d |

d1 |

е |

f |

g |

|

|

До 500 |

113 |

160 |

80 |

12 ... 16 |

30 |

14,5 |

15,5 |

25 |

|

Св. 500 |

226 |

320 |

160 |

16 ... 25 |

50 |

30 |

30 |

50 |

Допускаемые отклонения размеров от номинального значения +10 %.

Допускается по согласованию с заказчиком применение других форм образцов-изделий с сохранением размеров обработки, проверок точности относительного положения обрабатываемых поверхностей, предусмотренных в настоящем стандарте.

Допускается проверку точности межосевых расстояний отверстий диаметром d проводить на отдельном образце-изделии.

4.4 Материал образцов-изделий. Образцы-изделия должны изготовляться из чугуна с временным сопротивлением Rм от 200 до 250 Н/мм2 (МПа), стали с временным сопротивлением Rм от 350 до 450 Н/мм2 (МПа) или алюминия с временным сопротивлением Rм от 120 до 240 Н/мм2 (МПа).

4.5 Условия обработки образца-изделия по рисунку 49.

Поверхности 3, 5, 6 - 9, 10 - 13 образца-изделия должны быть предварительно обработаны методом фрезерования до получения окончательной формы образца-изделия с припуском на чистовую обработку.

Поверхность 4 обработана окончательно.

Образец-изделие должен во время обработки закрепляться в середине стола (стола-спутника), причем поверхность 12 выверяют параллельно траектории продольного перемещения стола.

Для станков с отношением перемещений X:Y более 1,6 рекомендуется использовать два образца-изделия, которые должны закрепляться на расстоянии между осями их симметрии, равном 0,5 наибольшего рабочего перемещения по оси X, и симметрично относительно средних сечений рабочей поверхности стола.

Обработку образца-изделия проводят в следующей последовательности:

- сверление, рассверливание и предварительное растачивание (расфрезерование) отверстия d1;

- чистовое фрезерование поверхности 3 «круга» в три прохода с обеспечением ширины фрезерования (полос), примерно равной 0,3 диаметра D поверхности 3, и с перекрытием между проходами не более 15 мм;

- чистовое фрезерование поверхности 5 «круга»;

- чистовое фрезерование поверхностей 6 ... 9 «ромба»;

- чистовое фрезерование поверхностей 10 ... 13 «квадрата»;

- чистовое фрезерование наклонных поверхностей 14 ... 21 (угол наклона 3°);

- сверление, рассверливание (при необходимости) и растачивание отверстий d;

- работа на холостом ходу с периодическим включением перемещений рабочих органов и непрерывным вращением шпинделя с частотой вращения, равной половине максимальной частоты вращения, в течение не менее одного часа (с учетом времени обработки);

- чистовое растачивание отверстия d1.

Тип, материал, размеры и требования к режущему инструменту, а также режимы чистовой обработки образца-изделия, должны соответствовать установленным в эксплуатационных документах на станок.

4.6 Прямолинейность поверхностей:

а) торца (поверхность 3);

б) боковых сторон (поверхности 6 ... 21)

Рисунок 50

Рисунок 51

Таблица 18

|

Номер позиции |

Допуск, мкм, для станков классов точности |

||

|

П |

А |

||

|

До 500 |

а |

12 |

6 |

|

б |

16 |

8 |

|

|

Св. 500 |

а |

16 |

8 |

|

б |

20 |

10 |

|

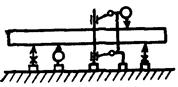

На поверочную плиту устанавливают: образец-изделие на опорах, измерительный прибор, закрепленный в стойке так, чтобы его измерительный наконечник касался нижней или верхней поверхности образца-изделия (рисунок 50).

Проверяемая поверхность образца-изделия устанавливается так, чтобы крайние точки измеряемого профиля находились на одинаковом расстоянии от поверочной плиты.

Стойку с измерительным прибором перемещают. Измерения прямолинейности поверхности 3 проводят в продольных, поперечных и диагональных сечениях.

Расстояние между точками измерения равно t = d ≈ (0,1 ¸ 0,2)D, b ≈ 0,3D.

Измерения прямолинейности поверхностей 6 ... 21 проводят в продольном сечении, расположенном посередине высоты обработанной поверхности.

Расстояние между точками измерения равно t ≈ (0,1 ¸ 0,2)С (В2).

Рекомендуемое расположение сечений и точек измерения по рисунку 51.

За результат проверки принимают наибольшее отклонение из всех измеренных сечений обработанных образцов-изделий.

4.7 Параллельность поверхности 3 относительно поверхности 4 в продольном и поперечном сечениях

Рисунок 52

Таблица 19

|

Ширина стола (стола-спутника), мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

12 |

6 |

|

Св. 500 |

16 |

8 |

Измерение - по ГОСТ 25889.2, метод 1 (рисунок 52).

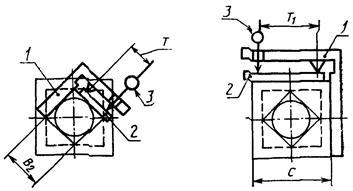

4.8 Перпендикулярность сторон прямого и наклонного квадратов (поверхности 6 ... 13)

Рисунок 53

Рисунок 54

Таблица 20

|

Ширина стола (стола-спутника), мм |

Длина измерения |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

||

|

До 500 |

Т (Т1) |

20 |

10 |

|

Св. 500 |

Т (Т1) |

30 |

16 |

Измерение - по ГОСТ 25889.3, метод 2 (рисунки 53, 54).

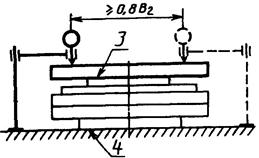

При проверке угловой держатель 1 с измерительным прибором 2 устанавливают на одной из обработанных сторон 6, 8, 10, 12 (по возможности в середине этой стороны по высоте), а линейку 3 прикладывают к перпендикулярной стороне квадрата. Измерения последовательно проводят по всем четырем углам.

База измерения Т (Т1) должна быть не менее 0,8В2 (С).

Допускается проводить измерение универсальными измерительными средствами.

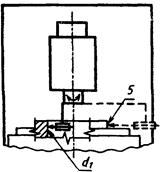

4.9 Точность положения наклонных поверхностей

Рисунок 55

Таблица 21

|

Ширина стола (стола-спутника), мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

25 |

12 |

|

Св. 500 |

30 |

16 |

Измерения проводят на поверочной плите с использованием универсальных измерительных средств либо специального приспособления (рисунок 55).

Измерения проводят в среднем по высоте сечений проверяемой поверхности на длине измерения, крайние точки которой расположены на расстоянии, равном приблизительно 5 мм от края среднего сечения.

Погрешность расположения равна алгебраической разности показаний измерительного прибора в крайних точках длины измерения.

4.10 Круглость:

а) отверстия d1;

б) поверхности 5

Таблица 22

|

Номер позиции |

Допуск, мкм, для станков классов точности |

||

|

П |

А |

||

|

До 500 |

а |

6 |

3 |

|

б |

25 |

12 |

|

|

Св. 500 |

а |

8 |

4 |

|

б |

30 |

16 |

|

Измерение - по ГОСТ 25889.1, методы 1 или 2 (рисунок 56 или 57).

Проверку расточенного отверстия проводят в двух сечениях на расстоянии, равном приблизительно 5 мм от его торцов; проверку наружной фрезерованной поверхности проводят в среднем (или близком к нему) сечении по высоте.

Допускается проводить измерение универсальными измерительными средствами.

Допускается для станков класса точности П допуск формы круглости заменить допуском постоянства диаметра в поперечном сечении.

4.11 Постоянство диаметра в продольном сечении отверстия d1

Рисунок 58

Таблица 23

|

Ширина стола (стола-спутника), мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

10 |

5 |

|

Св. 500 |

16 |

8 |

Измерение - по ГОСТ 25889.4 (рисунок 58).

4.12 Соосность отверстия d1 с поверхностью 5

Рисунок 59

Таблица 24

|

Ширина стола (стола-спутника), мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 |

20 |

10 |

Измерение проводят с использованием контрольного валика с прибором для измерения длин (рисунок 59).

Отклонение от соосности равно алгебраической полуразности наибольшего и наименьшего показаний прибора для измерения длин.

Допускается проводить измерение специальным контрольным приспособлением или на координатно-измерительной машине.

4.13 Точность межосевых расстояний:

а) между соседними отверстиями в одном ряду;

б) между любыми двумя отверстиями

Рисунок 60

Таблица 25

|

Ширина стола (стола-спутника), мм |

Номер позиции |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

||

|

До 500 |

а |

12 |

6 |

|

б |

25 |

12 |

|

|

Св. 500 |

а |

20 |

10 |

|

б |

40 |

20 |

|

Измерения проводят с использованием координатно-измерительной машины, микроскопа или специальных приспособлений, предназначенных для измерения межосевых расстояний (рисунок 60).

Погрешность межосевых расстояний равна разности фактического и заданного расстояний между осями двух соседних отверстий в каждом из двух горизонтальных и двух вертикальных рядов (а) или между любыми двумя отверстиями в этих же рядах (б).

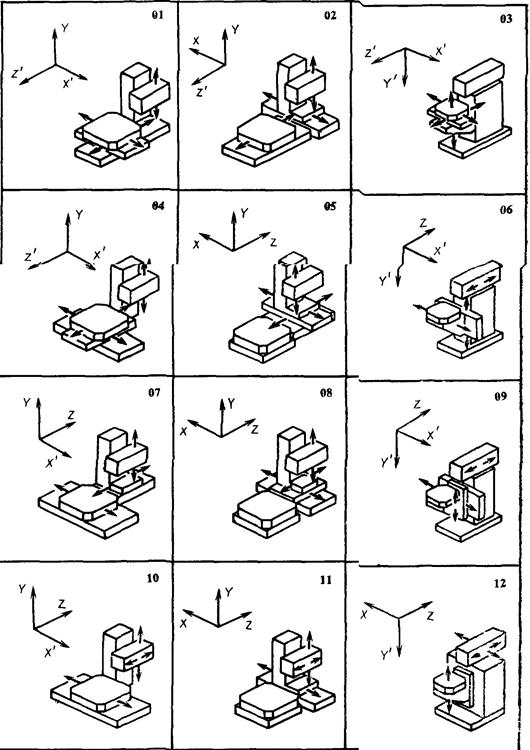

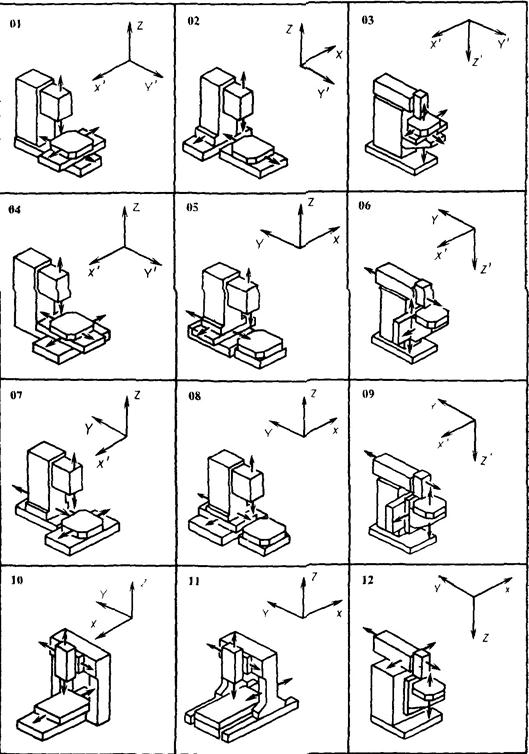

ПРИЛОЖЕНИЕ А

(рекомендуемое)

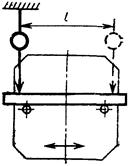

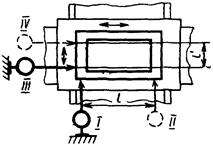

ОСНОВНЫЕ КОМПОНОВКИ СТАНКОВ:

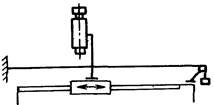

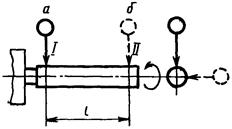

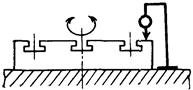

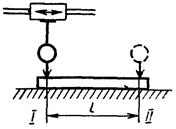

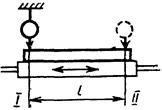

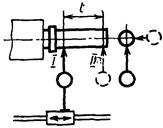

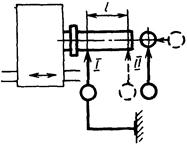

а) С горизонтальным шпинделем

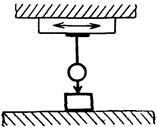

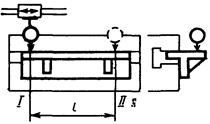

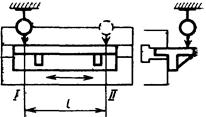

Рисунок А.1

б) С вертикальным шпинделем

Рисунок А.2

Таблица A.1

|

Номер проверки |

||||||

|

1.9 и 1.10а |

1.10б |

1.16 |

1.18 |

1.19 |

1.20 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

01 |

Стола - в плоскостях X¢OZ¢ и X¢OY; салазок - в плоскостях Z¢OX¢ и Z¢OY; шпиндельной бабки - в плоскостях X¢OY и Z¢OY |

Стола - в плоскости YOZ¢, салазок - в плоскости X¢OY; шпиндельной бабки - в плоскости X¢OZ¢ |

Стола - по оси X; салазок - по оси Z¢ |

Стола - по оси X¢ - салазок - по оси Z¢ (шпиндельной бабки - по оси Y); салазок - по оси Z¢ - шпиндельной бабки по оси Y |

Шпиндельной бабки по оси Y |

Стола - по оси X¢; салазок - по оси Z¢ |

|

02 |

Стола - в плоскостях XOZ¢ и Z¢OY; стойки - в плоскостях XOZ¢ и XOY; шпиндельной бабки - в плоскостях XOY и Z¢OY |

Стола - в плоскости XOY; стойки - в плоскости Z¢OY; шпиндельной бабки - в плоскости XOZ¢ |

Стола - по оси Z¢; стойки - по оси X |

Стола по оси Z¢ - стойки по оси X (шпиндельной бабки по оси Y); стойки по оси X - шпиндельной бабки по оси Ч |

Стола - по оси Z; стойки - по оси X |

|

|

03 |

Стола - в плоскостях X¢OZ¢ и X¢OY; салазок - в плоскостях X¢OZ¢ и Y¢OZ¢; консоли - в плоскостях X¢OY¢ и Y¢OZ¢ |

Стола - в плоскости Z¢OY¢; салазок - в плоскости X¢OY¢; консоли - в плоскости X¢OZ¢ |

Стола - по оси X¢; салазок - по оси Z¢ |

Стола по оси X¢ - салазок по оси Z¢ (консоли по оси Y); салазок по оси Z¢ - консоли по оси Y¢ |

Консоли по оси Y¢ |

Стола - по оси Х¢; салазок - по оси Z¢ |

|

04 |

Стола - в плоскостях X¢OZ¢ и Z¢OY; салазок - в плоскостях X¢OZ¢ и X¢OY; шпиндельной бабки - в плоскостях X¢OY и Z¢OY |

Стола - в плоскости X¢OY; салазок - в плоскости Z¢OY; шпиндельной бабки - в плоскости X¢OZ¢ |

Стола - по оси Z¢; салазок - по оси X¢ |

Стола - по оси Z¢ - салазок по оси X¢ (шпиндельной бабки по оси Y); салазок по оси X¢ - шпиндельной бабки по оси Y |

Шпиндельной бабки по оси Y |

Стола - по оси Z¢; салазок - по оси X¢ |

|

05 |

Стойки - в плоскостях XOZ и XOY; салазок - в плоскостях XOZ и ZOY; шпиндельной бабки - в плоскостях XOY и ZOY |

Стойки - в плоскости ZOY; салазок - в плоскости XOY; шпиндельной бабки - в плоскости XOZ |

Стойки - по оси Х; салазок - по оси Z |

Стойки - по оси X - салазок по оси Z (шпиндельной бабки по оси Y); салазок по оси Z - шпиндельной бабки по оси Y |

Шпиндельной бабки по оси Y |

Стойки - по оси X; салазок - по оси Z |

|

06 |

Стола (консоли) - в плоскостях X¢OZ и X¢OY; салазок - в плоскостях X¢OY¢ и ZOY¢; шпиндельной бабки - в плоскостях X¢OZ и ZOY¢ |

Стола (консоли) - в плоскости ZOY¢; шпиндельной бабки - в плоскости X¢OY¢; салазок - в плоскости X¢OZ |

Стола (консоли) - по оси X¢; шпиндельной бабки - по оси Z |

Стола (консоли) по оси X¢ - салазок по оси Y¢ (шпиндельной бабки по оси Z); салазок по оси Y¢ - шпиндельной бабки по оси Z |

Салазок по оси Y¢ |

Стола (консоли) - по оси X¢; шпиндельной бабки - по оси Z |

|

07 |

Стола - в плоскостях X¢OZ и X¢OY; стойки - в плоскостях X¢OZ и ZOY; шпиндельной бабки - в плоскостях X¢OY и ZOY |

Стола - в плоскости ZOY; стойки - в плоскости X¢OY; шпиндельной бабки - в плоскости X¢OZ |

Стола - по оси X¢; стойки - по оси Z |

Стола - по оси X - стойки по оси Z (шпиндельной бабки по оси Y); стойки по оси Z - шпиндельной бабки по оси Y |

Шпиндельной бабки по оси Y |

Стола - по оси X¢; стойки - по оси Z |

|

08 |

Стойки - в плоскостях XOZ и ZOY; салазок - в плоскостях XOZ и XOY; шпиндельной бабки - в плоскостях XOY и ZOY |

Стойки - в плоскости XOY; салазок - в плоскости ZOY; шпиндельной бабки - в плоскости XOZ |

Стойки - по оси Z; салазок - по оси X |

Стойки по оси Z - салазок по оси X (шпиндельной бабки по оси Y); салазок по оси X - шпиндельной бабки по оси Y |

Стойки - по оси Z; салазок - по оси X |

|

|

09 |

Салазок - в плоскостях X¢OZ и XOY¢; консоли - в плоскостях ZOY¢ и X¢OY¢; шпиндельной бабки - в плоскостях X¢OZ и ZOY¢ |

Салазок в плоскости ZOY¢; шпиндельной бабки - в плоскости X¢OY; консоли - в плоскости X¢OZ |

Салазок - по оси X¢; шпиндельной бабки - по оси Z |

Салазок по оси X -шпиндельной бабки по оси Z (консоли по оси Y¢); шпиндельной бабки по оси Z - консоли по оси Y¢ |

Консоли по оси Y¢ |

Салазок - по оси X¢; шпиндельной бабки - по оси Z |

|

10 |

Стола - в плоскостях X¢OY и X¢OZ; салазок - в плоскостях X¢OZ и ZOY; шпиндельной бабки - в плоскостях X¢OY и ZOY |

Стола - в плоскости ZOY; салазок - в плоскости X¢OY; шпиндельной бабки - в плоскости X¢OZ |

Стола - по оси X; салазок - по оси Z |

Стола по оси X¢ - салазок по оси Z (шпиндельной бабки по оси Y); салазок по оси Z - шпиндельной бабки по оси Y |

Шпиндельной бабки по оси Y |

Стола - по оси X¢; салазок - по оси Z |

|

11 |

Стойки - в плоскостях XOY и XOZ; салазок - в плоскостях XOZ и ZOY; шпиндельной бабки - в плоскостях XOY и ZOY |

Стойки - в плоскости ZOY; салазок - в плоскости XOY; шпиндельной бабки - в плоскости XOZ |

Стойки - по оси X; салазок - по оси Z |

Стойки по оси X - салазок по оси Z (шпиндельной бабки по оси Y); салазок по оси Z - шпиндельной бабки по оси Y |

Стойки - по оси X; салазок - по оси Z |

|

|

12 |

Консоли - в плоскостях XOY¢ и ZOY¢; салазок - в плоскостях XOZ и ZOY¢; шпиндельной бабки - в плоскостях XOZ и ZOY¢ |

Салазок - в плоскости XOY¢; шпиндельной бабки - в плоскости ZOY¢; консоли - в плоскости XOZ |

Салазок - по оси X; шпиндельной бабки - по оси Z |

Консоли по оси Y¢ - салазок по оси X; шпиндельной бабки - по оси Z; салазок по оси X - шпиндельной бабки по оси Z |

Консоли по оси Y¢ |

Салазок - по оси X; шпиндельной бабки - по оси Z |

Таблица А.2

|

Номер проверки |

||||||

|

1.9 и 1.10а |

1.10б |

1.16 |

1.18 |

1.19 |

1.20 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

01 |

Стола - в плоскостях X¢OY¢ и X¢OZ; салазок - в плоскостях X¢OY¢ и Y¢OZ; шпиндельной бабки - в плоскостях X¢OZ и Y¢OZ |

Стола - в плоскости Y¢OZ; салазок - в плоскости X¢OZ; шпиндельной бабки - в плоскости X¢OY¢ |

Стола - по оси X¢; салазок - по оси Y¢ |

Стола по оси X¢ - салазок по ocи Y¢ (шпиндельной бабки по оси Z); салазок по оси Y¢ - шпиндельной бабки по оси Z |

Шпиндельной бабки по оси Z |

Стола - по оси X¢; салазок - по оси Y¢ |

|

02 |

Стола - в плоскостях XOY¢ и Y¢OZ; стойки - в плоскостях XOY¢ и XOZ; шпиндельной бабки - в плоскостях XOZ и Y¢OZ |

Стола - в плоскости XOZ; стойки - в плоскости Y¢OZ; шпиндельной бабки - в плоскости XOY¢ |

Стола - по оси Y¢; стойки - по оси X |

Стола по оси Y¢ - стойки по оси X (шпиндельной бабки по оси Z); стойки по оси X - шпиндельной бабки по оси Z |

Стола - по оси Y¢; стойки - по оси X |

|

|

03 |

Стола - в плоскостях X¢OY¢ и X¢OZ¢; салазок - в плоскостях X¢OY¢ и Y¢OZ¢; консоли - в плоскостях X¢OZ¢ и Y¢OZ¢ |

Стола - в плоскости Y¢OZ¢; салазок - в плоскости X¢OZ¢; консоли - в плоскости X¢OY¢ |

Стола - по оси X¢; салазок - по оси Y¢ |

Стола по оси X¢ - салазок по оси Y¢ (консоли по оси Z¢); салазок по оси Y¢ - консоли по оси Z¢ |

Консоли по оси Z¢ |

Стола - по оси X¢; салазок - по оси Y¢ |

|

04 |

Стола - в плоскостях X¢OY¢ и Y¢OZ; салазок - в плоскостях X¢OY¢ и X¢ОZ; шпиндельной бабки - в плоскостях X¢OZ и Y¢OZ |

Стола - в плоскости X¢OZ; салазок - в плоскости Y¢OZ; шпиндельной бабки - в плоскости X¢OY¢ |

Стола - по оси Y¢; салазок - по оcи X¢ |

Стола по оси Y¢ - салазок по оси X¢ (шпиндельной бабки по оси Z); салазок по оси X¢ - шпиндельной бабки по оси Z |

Шпиндельной бабки по оси Z |

Стола - по оси Y¢ салазок - по оси X¢ |

|

05 |

Стойки - в плоскостях XOY и XOZ; салазок - в плоскостях XOY и YOZ; шпиндельной бабки - в плоскостях XOZ и YOZ |

Стойки - в плоскости YOZ; салазок - в плоскости XOZ; шпиндельной бабки - в плоскости XOY |

Стойки - по оси X; салазок - по оси Y |

Стойки по оси X - салазок по оси Y (шпиндельной бабки по оси Z); салазок по оси Y - шпиндельной бабки по оси Z |

Шпиндельной бабки по оси Z |

Стойки - по оси X; салазок - по оси Y |

|

06 |

Стола (консоли) - в плоскостях X¢OY и X¢OZ¢; салазок - в плоскостях X¢OZ¢ и YOZ¢; шпиндельной бабки - в плоскостях X¢OY и YOZ¢ |

Стола (консоли) - в плоскости YOZ¢; шпиндельной бабки - в плоскости X¢OZ¢; салазок - в плоскости X¢OY |

Стола (консоли) - по оси X¢; шпиндельной бабки - по оси Y |

Стола (консоли) по оси X¢ - салазок по оси Z (шпиндельной бабки по оси Y); салазок по оси Z¢ - шпиндельной бабки по оси Y |

Салазок по оси Z¢ |

Стола (консоли) - по оси X¢; шпиндельной бабки - по оси Y |

|

07 |

Стола - в плоскостях X¢OY и X¢OZ; стойки - в плоскостях X¢OY и YOZ; шпиндельной бабки - в плоскостях X¢OZ и YOZ |

Стола - в плоскости YOZ; стойки - в плоскости X¢OZ; шпиндельной бабки - в плоскости X¢OY |

Стола - по оси X¢; стойки - по оси Y |

Стола по оси X¢ - стойки по оси Y (шпиндельной бабки по оси Z); стойки по оси Y - шпиндельной бабки по оси Z |

Шпиндельной бабки по оси Z |

Стола - по оси X¢; стойки - по оси Y |

|

08 |

Стойки - в плоскостях XOY и YOZ; салазок - в плоскостях XOY и XOZ; шпиндельной бабки - в плоскостях XOZ и YOZ |

Стойки - в плоскости XOZ; салазок - в плоскости YOZ; шпиндельной бабки - в плоскости XOY |

Стойки - по оси Y салазок - по оси X |

Стойки по оси Y - салазок по оси X (шпиндельной бабки по оси Z); салазок по оси X - шпиндельной бабки по оси Z |

Стойки - по оси Y; салазок - по оси X |

|

|

09 |

Салазок - в плоскостях X¢OY и X¢OZ¢; консоли - в плоскостях X¢OZ¢ и YOZ¢; шпиндельной бабки - в плоскостях X¢OY и YOZ¢ |

Салазок - в плоскости YOZ¢; шпиндельной бабки - в плоскости X¢OZ¢; консоли - в плоскости X¢OY |

Салазок - по оси X¢; шпиндельной бабки - по оси Y |

Салазок по оси X¢ - шпиндельной бабки по оси Y (консоли по оси Z¢); шпиндельной бабки по оси Y - консоли по оси Z¢ |

Консоли по оси Z¢ |

Салазок - по оси X¢; шпиндельной бабки по оси Y |

|

10 |

Стола - в плоскостях X¢OY и X¢OZ; салазок - в плоскостях X¢OY и YOZ; шпиндельной бабки - в плоскостях X¢OZ и YOZ |

Стола - в плоскости YOZ; салазок - в плоскости X¢OZ; шпиндельной бабки - в плоскости X¢OY |

Стола - по оси X¢; салазок - по оси Y |

Стола - по оси X¢ - салазок по оси Y (шпиндельной бабки по оси Z); салазок по оси Y - шпиндельной бабки по оси Z |

Шпиндельной бабки по оси Z |

Стола - по оси X¢; салазок - по оси Y |

|

11 |

Портала - в плоскостях XOY и XOZ; салазок - в плоскостях XOY и YOZ; шпиндельной бабки - в плоскостях XOZ и YOZ |

Портала - в плоскости YOZ; салазок - в плоскости XOZ; шпиндельной бабки - в плоскости XOY |

Портала - по оси X; салазок - по оси Y |

Портала по оси X - салазок по оси Y (шпиндельной бабки по оси Z); салазок по оси Y - шпиндельной бабки по оси Z |

Портала - по оси X; салазок - по оси Y |

|

|

12 |

Консоли - в плоскостях XOZ¢ и YOZ¢; салазок - в плоскостях XOY и YOZ¢; шпиндельной бабки - в плоскостях XOY и YOZ¢ |

Салазок - в плоскости XOZ¢; шпиндельной бабки - в плоскости XOZ¢; консоли - в плоскости XOY |

Салазок - по оси X; шпиндельной бабки - по оси Y |

Консоли по оси Z¢ - салазок по оси X; шпиндельной бабки - по оси Y; салазок по оси X - шпиндельной бабки по оси Y |

Консоли по оси Z¢ |

Салазок - по оси X; шпиндельной бабки - по оси Y |

ПРИЛОЖЕНИЕ Б

(справочное)

РЕКОМЕНДАЦИИ ПО НОМЕНКЛАТУРЕ ПРОВЕРОК НОРМ ТОЧНОСТИ ОСНОВНЫХ КОМПОНОВОК СТАНКОВ

Б.1 Номенклатура проверяемых рабочих органов по проверкам 3.9; 3.10; 3.16; 3.18; 3.19; 3.20, определяемая компоновкой станка, приведена в табл. А.1 и А.2.

Б.2 Проверку 3.17 проводят для направляющих пазов (контрольных кромок), указанных в эксплуатационных документах на станок,

Б.3 Проверку 3.21 проводят по всем управляемым линейным осям координат.

Б.4 Проверку 3.23 проводят для станков, оснащенных устройствами автоматической смены инструмента.

Б.5 Проверку 3.24 проводят для станков, оснащенных устройствами автоматической смены столов-спутников.

Б.6 Проверка 3.16, 3.17; 3.24 - с использованием образцового стола-спутника либо со всеми входящими в комплект станка столами-спутниками.

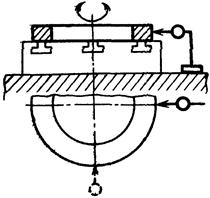

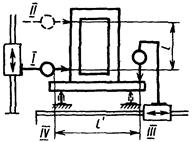

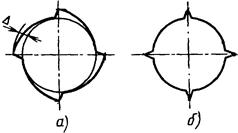

ПРИЛОЖЕНИЕ В

(рекомендуемое)

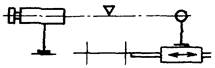

Проверка точности отработки круговой траектории

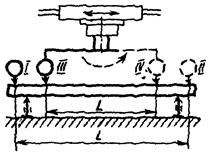

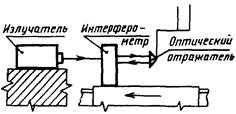

Рисунок В.1

Рисунок В.2

Таблица 26

|

Ширина стола (стола-спутника), мм |

До 500 |

Св. 500 |

|

Dд |

300 |

500 |

|

dд |

50 |

80 |

|

hд |

200 |

300 |

Примечание - Допускается использовать следующие размеры

Dд ³ 2/3min(X, Y, Z), dд £ 0,1min(X, Y, Z),

где X, Y, Z - наибольшие перемещения по соответствующим координатным осям,

min(X, Y, Z) - наименьшая из всех величин, указанных в скобках.

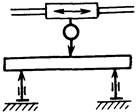

Отклонение от круговой траектории не должно превышать значений, согласованных с потребителем. Если такие нормы отсутствуют, то отклонения не должны превышать 0,6 допуска круглости поверхности 5 образца-изделия (рисунок 49 и табл. 22 основного текста стандарта) с учетом пересчета допусков в зависимости от размеров (см. приложение Г).

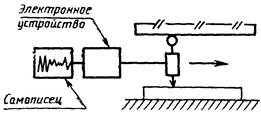

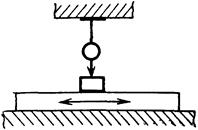

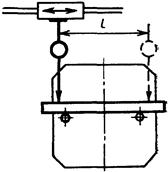

Измерения - с помощью контрольного диска и двухкоординатной измерительной головки (рисунок В.1 - для станков с вертикальным шпинделем, рисунок В.2 - для станков с горизонтальным шпинделем). Контрольный диск должен иметь отверстие, наружная и внутренняя цилиндрические поверхности которого являются эталонами окружности.

Двухкоординатная измерительная головка должна иметь удлинитель, позволяющий изменять вылет датчика без изменения положения рабочих органов станка. В комплект средств измерения должен входить двухкоординатный самописец, оснастка для крепления диска и головки, прочая вспомогательная аппаратура в соответствии с руководством изготовителя средств измерений.

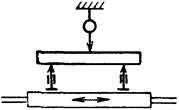

На столе станка с вертикальным шпинделем в средней части стола (рисунок В.1а) устанавливают контрольный диск так, чтобы его ось была перпендикулярна одной из координатных плоскостей. Для станков с отношением перемещений X:Y более 1,6 рекомендуется два исходных положения диска, центры их должны быть расположены на расстоянии Х/2 симметрично относительно средних сечений рабочей поверхности стола.

Расположение контрольного диска для станков с горизонтальным шпинделем должно соответствовать рисунку В.2а.

В шпинделе станка устанавливают с помощью удлинителя двухкоординатную измерительную головку так, чтобы измерительный наконечник касался внутренней цилиндрической поверхности. Шпиндель зажимают и производят обход по программе внутренней цилиндрической поверхности по и против часовой стрелки. Производят запись траектории с помощью самописца. Регулируя скорость подачи, производят отладку и контроль работы приводов по дополнительным инструкциям

Подбирают скорость подачи S1 так, чтобы отклонение от круговой траектории было наименьшим.

Перемещением частей станка изменяют положение измерительной головки так, чтобы

ее измерительный наконечник касался наружной цилиндрической поверхности

контрольного диска. После этого среднее положение рабочих органов станков в

течение всей проверки не должно изменяться. Производят обход диска по программе

по и против часовой стрелки со скоростью подачи  , при этом S2 должна быть близка к скорости подачи, используемой при обработке

образца-изделия. При обходе контура производят запись отклонений как указано

выше.

, при этом S2 должна быть близка к скорости подачи, используемой при обработке

образца-изделия. При обходе контура производят запись отклонений как указано

выше.

Переставляют контрольный диск на высоту hд (см. выше) и замеряют удлинитель так, чтобы измерительная головка касалась наружной цилиндрической поверхности контрольного диска при неизменном положении шпиндельной головки. Повторяют обход диска и запись как указано выше.

Измерения производят во всех координатных плоскостях (рисунки В.1б, В.2б).

По виду графиков допускается производить оценку отдельных элементарных погрешностей.

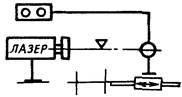

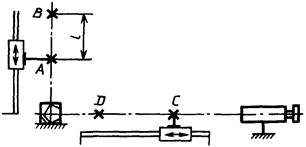

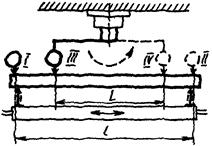

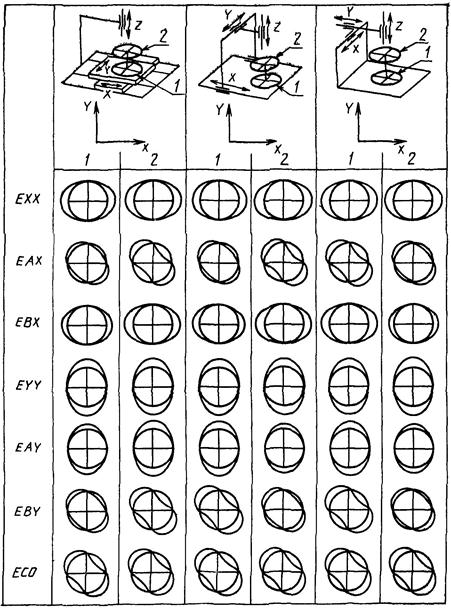

Рисунок В.3

1) Зона нечувствительности

Зона нечувствительности определяется по величине ступени D на графике в точках смены знака скорости (рисунок В.3а). При использовании компенсации зоны нечувствительности на графике будет оставаться местная погрешность (рисунок В.3б).

2) Точность позиционирования

В случае разных накопленных ошибок по двум осям координат круговая траектория превращается в эллиптическую. Методика оценки ошибки содержится в руководстве к средствам измерения.

3) Геометрические погрешности

В случае разных накопленных ошибок по осям координат отклонение от перпендикулярности двух перемещений вызывает наклон оси эллипса (рисунок В.4). Методика оценки отклонения от перпендикулярности содержится в руководстве к средствам измерения.

Рисунок В.4

На рисунке В.4 принята трехбуквенная система обозначения погрешностей, например, ЕАХ, где Е - обозначение погрешности или отклонения,

А - обозначение направления измерения отклонения,

в данном случае это постоянство положения рабочего органа в плоскости YZ, задаваемое вращением (А) вокруг оси X,

X - заданное направление движения рабочего органа (номинальное направление).

|

|

- точность позиционирования по осям X, Y и Z, соответственно |

|

|

- отклонение от прямолинейности перемещения вдоль осей X, Y, Z, соответственно, измеряемое в двух взаимно перпендикулярных плоскостях, проходящих через упомянутые оси |

|

|

- постоянство положения рабочего органа при его перемещении вдоль осей X, Y, Z, измеренное в трехкоординатных плоскостях, начиная с плоскости, перпендикулярной направлению перемещения |

|

|

- отклонения от перпендикулярности направлений перемещений YZ, XZ и XY, соответственно |

Результаты комплексной проверки фиксируются и сравниваются с результатами испытаний станка по всему комплексу точностных проверок для накопления статистических данных. По согласованию с заказчиком эти данные могут служить основанием для замены данной проверкой всех или части отдельных проверок настоящего стандарта.

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Порядок пересчета допусков в зависимости от размеров для проверки точности отработки круговой траектории

Допуск для отклонений траектории рабочего органа станка от круговой рассчитывается для размера Dд контрольного диска с использованием 0,6 допуска на размер D образца-изделия таблица 22 позиция 5 (см. основной текст стандарта). Для пересчета могут быть использованы ГОСТ 24643 (таблица 3) или ГОСТ 25346 (таблица 1 или формула для расчета единицы допуска из таблицы 5).

Пример

Производится испытание станка с шириной стола 500 мм. В этом случае диаметр образца-изделия 80 мм, допуск круглости 20 мкм, диаметр контрольного диска 300 мм.

Согласно ГОСТ 24643 таблица 3 размер 80 мм попадает в диапазон 50 - 120 мм, а допуск 20 мкм соответствует точности, промежуточной для 7 и 8 степени точности. Для этих степеней точности допуск на диаметре 300 мм должен быть равен 25 - 40 мкм, принимаем 30 мкм.

Для пересчета можно также использовать таблицу 1 ГОСТ 25346 или формулу для расчета единицы допуска из таблицы 5 того же стандарта:

![]()

в упомянутом выше случае

![]()

и допуск на диаметре 300 мм должен быть равен ≈ 30 мкм.

Ключевые слова: модули гибкие производственные, станки многоцелевые сверлильно-фрезерно-расточные, точность станка, точность образца-изделия, основные компоновки станков