ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АРМАТУРА КОНТАКТНОЙ СЕТИ

ДЛЯ ЭЛЕКТРИФИЦИРОВАННЫХ

ЖЕЛЕЗНЫХ ДОРОГ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 12393-77

ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

АРМАТУРА КОНТАКТНОЙ СЕТИ Общие технические условия Fittings for overhead system of electric railways. |

ГОСТ |

Дата введения 01.01.80

Настоящий стандарт распространяется на арматуру контактной сети электрифицированных железных дорог (далее - арматура), предназначенную для подвешивания, фиксации в заданном положении, стыковки, анкеровки, механического и электрического соединения проводов контактной сети и других воздушных линий, подвешиваемых на опорах контактной сети.

Стандарт не распространяется на изделия армирования опор контактной сети (закладные детали, хомуты, фиксаторы, кронштейны, анкерные оттяжки) и другие опорные и поддерживающие конструкции, на изделия, предназначенные для соединения проводов методом сварки, а также на линейную арматуру воздушных линий электропередачи и открытых распределительных устройств, используемую на контактной сети.

Требования пп. 1.1.5, 1.1.9, 1.1.10, 1.7, 1.8.1, 3.3, 4.4, 4.5, 4.6, 4.11, 4.12 настоящего стандарта являются обязательными. Остальные требования настоящего стандарта являются рекомендуемыми.

Необходимость контроля требований стандарта, отнесенных к рекомендуемым, и допускаемые изменения устанавливаются в технических условиях и контрактах (договорах) на поставку.

(Измененная редакция, Изм. № 3).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Общие требования

1.1.3. Арматура должна изготовляться для эксплуатации в климатическом исполнении У, категории 1 в атмосфере типа II по ГОСТ 15150 и ГОСТ 15543.

1.1.4. Конструкция арматуры должна максимально исключать возможность накопления влаги при эксплуатации и хранении.

1.1.6. Кривизна овальных соединителей не должна превышать 3 мм на 1 м длины.

Шероховатость поверхностей по ГОСТ 2789:

Rmax £ 800 мкм - неконтактных у литых деталей;

Rz £ 320 мкм - неконтактных у стальных деталей после механической обработки;

Rz £ 80 мкм - контактных у электрических зажимов.

Шероховатость поверхностей отливок из чугуна, подлежащих защитному покрытию, должна обеспечивать возможность нанесения покрытий установленной толщины и устанавливается в НТД на конкретные изделия.

(Измененная редакция, Изм. № 3).

Острые углы и кромки на деталях арматуры, не предусмотренные НТД, должны быть притуплены.

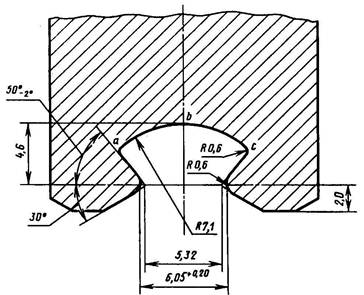

1.1.10. Основные размеры паза неразъемного стыкового зажима, устанавливаемого на контактном проводе по ГОСТ 2584, должны соответствовать указанным на чертеже.

Очертания изделия за пределами контура «abс» должны соответствовать рабочим чертежам зажима.

(Измененная редакция, Изм. № 3).

1.2. Требования к материалам

1.2.1. Арматура должна изготовляться:

а) из углеродистой стали обыкновенного качества по ГОСТ 380 и проката сортового и фасонного из стали углеродистой обыкновенного качества по ГОСТ 535:

- марки Ст3сп5 - все детали, имеющие резьбу, все виды натяжных штанг, пестики и серьги кованые, планки соединительные;

- марки Ст3кп2 - зажимы заземления, штанги для грузов и другие малонагруженные детали, изготовление которых в НТД предусмотрено из кипящей стали;

Основные размеры паза неразъемного стыкового зажима контактного провода

abc - контур, внутри которого не должно быть ни одной точки паза зажима

- марки Ст3пс5 - остальные детали;

б) из кремнистой латуни по ГОСТ 17711;

в) из алюминиевых сплавов по ГОСТ 1583;

г) из ковкого чугуна по ГОСТ 1215 - с пределом прочности при растяжении не менее 323 МПа (33 кгс/мм2) и относительным удлинением не менее 8 %;

д) из серого чугуна по ГОСТ 1412 с пределом прочности при растяжении не менее 206 МПа (21 кгс/мм2) и при изгибе не менее 392 МПа (40 кгс/мм2);

е) из меди по ГОСТ 859.

(Измененная редакция, Изм. № 1, 3).

1.2.2. Крепежные изделия, применяемые для арматуры, должны изготовляться из нержавеющей стали по ГОСТ 5632 - для арматуры из цветного литья.

Допускается по согласованию с потребителем применение для арматуры из цветного литья крепежных изделий из углеродистых сталей с защитным металлическим покрытием.

Применение болтов класса прочности 4.8 и 5.8 из автоматных сталей не допускается.

(Измененная редакция, Изм. № 1, 2, 3).

1.2.3. Штифты для фиксирующих зажимов контактного провода должны изготовляться из нержавеющей стали по ГОСТ 5632.

(Измененная редакция, Изм. № 3).

1.2.4. Марки материалов, применяемых для изготовления деталей арматуры, должны быть указаны в НТД, утвержденной в установленном порядке.

1.3. Требования к отливкам из цветных металлов и из чугуна

(Измененная редакция, Изм. № 3).

1.3.2. (Исключен, Изм. № 3).

1.3.3. Допуски на размеры, форму, расположение и неровности поверхностей, массу и припуски на механическую обработку отливок из чугуна и сплавов из цветных металлов должны соответствовать ГОСТ 26645 и устанавливаться в НТД на конкретные изделия.

(Измененная редакция, Изм. № 3).

а) глубиной не более 2 мм с наибольшим измерением не более 5 мм в количестве не более 1 % от всей поверхности детали для чугунного литья;

б) глубиной не более 1 мм с наибольшим измерением не более 3 мм в количестве не более 0,5 % от всей поверхности детали для цветного литья.

1.3.6. Смещение в плоскости разъема модели не должно превышать:

1 мм - при литье в землю;

0,5 мм - при литье в кокиль.

1.3.7. Разностенность отливок не должна быть более 2 мм при литье в землю и 1 мм при литье в кокиль.

1.4. Требования к поковкам

1.4.1. Поковки, изготовляемые штамповкой и ковкой, должны соответствовать требованиям ГОСТ 8479 и ГОСТ 7505.

Группа, категории прочности и класс точности изготовления поковок должны устанавливаться НТД, утвержденной в установленном порядке.

1.5. Требования к сварным и паяным соединениям

1.5.1. Типы и конструктивное исполнение сварных соединений должны соответствовать ГОСТ 8713 и ГОСТ 5264.

Параметры расчетных швов должны указываться в рабочих чертежах на арматуру.

1.5.2. Для сварки стальной арматуры должны применяться электроды по ГОСТ 9467.

1.5.5. Соединение алюминиевых зажимов с медными контактными пластинами должно производиться по НТД, утвержденной в установленном порядке. Это соединение должно обеспечивать коррозионную стойкость при эксплуатации в условиях, установленных в п. 1.1.3.

1.6. Требования к крепежным изделиям и резьбовым соединениям

1.6.1. В арматуре должны применяться крепежные изделия по ГОСТ 7798 и ГОСТ 5915.

(Измененная редакция, Изм. № 3).

1.6.2. Болты из углеродистой стали должны применяться класса прочности 5,6 или 4,6 по ГОСТ 1759.4; класс прочности гаек не нормируется.

Допускается по согласованию между изготовителем и потребителем применение болтов класса прочности 5,8 или 4,8.

1.6.3. Резьба крепежных деталей должна быть метрическая по ГОСТ 9150, на деталях, предназначенных для соединения с газовыми трубами, - трубная цилиндрическая по ГОСТ 6357.

1.6.5. Резьбовые соединения должны быть застопорены при помощи гаек или другим способом, исключающим ослабление соединения при эксплуатации.

(Измененная редакция, Изм. № 3).

1.7. Требования к механической прочности арматуры

Значения допускаемых нагрузок для конкретных изделий арматуры и схемы их приложения должны указываться в НТД, утвержденной в установленном порядке.

1.7.2. Арматура должна без остаточных деформаций выдерживать испытательные нагрузки, равные по величине двухкратным допускаемым п. 1.7.1 (для стыковых зажимов контактного провода - 1,5-кратным).

1.7.3. Арматура, воспринимающая усилия от затяжки болтов, должна выдерживать без остаточных деформаций номинальные моменты затяжки, указанные в табл. 3 с коэффициентом запаса 1,5.

(Измененная редакция, Изм. № 3).

Таблица 3

|

Номинальный момент затяжки, Нм |

Предельные отклонения, Нм |

|

|

М8 |

15 |

±1,0 |

|

М10 |

20 |

±1,5 |

|

М12 |

40 |

±2,0 |

|

М16 |

60 |

±3,0 |

В стыковых зажимах контактного провода зазор между проводами при приложении допускаемой нагрузки не должен превышать 1 мм, при 1,5-кратной допускаемой нагрузки - 1,5 мм.

Эти требования относятся к проводам всех сечений, для соединения которых предназначено данное изделие арматуры.

1.7.3, 1.7.4. (Измененная редакция, Изм. № 3).

1.7.5. Арматура, предназначенная для поддерживания, фиксации и электрического (без обеспечения механической прочности) соединения проводов, должна удерживать эти провода без проскальзывания или срыва при нагрузках, превышающих максимальные расчетные для указанных режимов, с коэффициентом запаса не менее 1,5.

Значения предельных нагрузок, при которых арматура должна удерживать провода без проскальзывания или срыва, и схемы их приложения должны указываться в НТД, утвержденной в установленном порядке.

1.8. Требования к качеству электрического контакта

а) по электрическому сопротивлению - KR;

б) то же, после 500-кратного циклического нагревания - KRц;

в) по перегреву условным номинальным током - КΘ;

г) то же, после 500-кратного циклического нагревания - КΘц.

Коэффициенты дефектности вычисляют по формулам:

![]()

КΘ или КΘц = DΘс/DΘпр;

где Rc и Rпр - электрическое сопротивление соединения или ответвления и целого провода длиной, равной условной длине (lс) соединения или ответвления, соответственно, мкОм;

DUс и DUпр - падение напряжения на соединении или ответвлении проводов и на участке целого провода длиной, равной условной длине соединения или ответвления, при протекании по ним одного и того же тока, соответственно, мВ;

DΘс и DΘпр - превышение температуры (перегрев) соединительной или ответвительной арматуры и соединяемого или ответвляемого провода вне арматуры над температурой окружающего воздуха при протекании по ним одного и того же тока, соответственно, °С.

Условная длина электрического соединения и ответвления проводов (lс) должна приниматься с табл. 4.

Размеры, приведенные в табл. 4, справедливы для соединений и ответвлений, в которых оба провода закрепляются в арматуре единым процессом.

Таблица 4

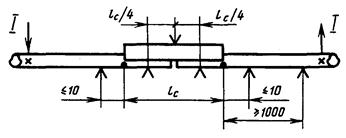

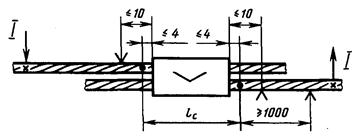

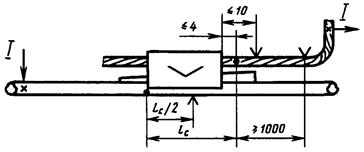

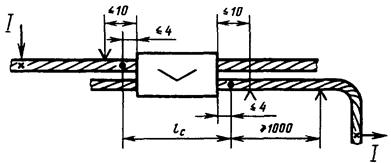

|

Схема испытаний |

|

|

1. Стыковое соединение контактных проводов |

|

|

2. Нахлестное соединение многопроволочных проводов |

|

|

3. Ответвление многопроволочного провода от контактного |

|

|

4. Ответвление многопроволочного провода от многопроволочного |

|

![]() -

точки присоединения датчиков температуры нагрева;

-

точки присоединения датчиков температуры нагрева;

![]() -

точки присоединения потенциальных концов измерительного прибора;

-

точки присоединения потенциальных концов измерительного прибора;

![]() -

точки подсоединения токовых концов.

-

точки подсоединения токовых концов.

1.8.2. Коэффициенты дефектности электрических контактов соединений и ответвлений не должны превышать значений, приведенных в табл. 5.

Таблица 5

|

Коэффициент дефектности |

||||

|

КR |

КRц |

КΘ |

КΘц |

|

|

1. Стыковой зажим контактного провода |

0,9 |

1,05 |

0,8 |

1.0 |

|

2. Питающий, соединительный и переходной зажимы |

1,0 |

1,5 |

0,9 |

1,0 |

Примечание. Указанные коэффициенты относятся к проводам всех марок (и их сочетаниям), для соединения или ответвления которых предназначено данное изделие арматуры.

1.8.3. Коэффициенты дефектности КRц в процессе циклического нагревания должны удовлетворять неравенству:

КRц (50) - КRц (0) ³ КRц (100) - КRц (50 … ³ КRц (500) - КRц (450),

где цифры в скобках означают число циклов нагрева-охлаждения, после которого определены КRц.

1.9. Требования к защите от коррозии

1.9.1. Арматура из стали и чугуна должна иметь защитное антикоррозионное покрытие. Вид покрытия, способ его нанесения и толщина должны указываться в НТД, утвержденной в установленном порядке.

1.9.2. Толщина металлических покрытий должна приниматься:

а) не менее 48 мкм - при горячем цинковании;

б) не менее 24 мкм - при электролитическом цинковании с последующим хроматированием или фосфатированием;

в) от 9 до 12 мкм - для болтов, не менее 6 мкм - для гаек с последующим хроматированием или фосфатированием.

Общая площадь незащищенных покрытием участков, наплывов и ряби не должна быть более 1 % площади покрытия.

1.9.5. Детали арматуры, оцинкованные горячим способом, должны иметь светло-серый цвет без пятен.

1.9.6. Места деталей, не защищенные покрытием, и с поврежденным покрытием должны быть закрашены краской БТ-577 по ГОСТ 5631 или другим покрытием, обеспечивающим коррозионную стойкость.

(Измененная редакция, Изм. № 1).

1.9.7. Резьба изделий арматуры из чугуна и стали, а также стальных крепежных изделий должна быть покрыта антикоррозионной смазкой по ГОСТ 2712 или другой смазкой, равноценной по своим защитным свойствам.

1.9.8. Калибрование резьбы после нанесения металлического защитного покрытия не допускается.

1.9.9. Защитное покрытие арматуры лакокрасочными материалами должно соответствовать требованиям настоящего стандарта и ГОСТ 9.032.

Лакокрасочные покрытия должны соответствовать условиям эксплуатации У1 по ГОСТ 9.104, а по внешнему виду - классу VI по ГОСТ 9.032.

Вид и марка лакокрасочных материалов должны быть указаны в НТД на конкретные виды арматуры.

(Измененная редакция, Изм. № 1).

1.9.10. Поверхность деталей перед нанесением на них лакокрасочных материалов должна быть тщательно очищена от ржавчины, окалины, грязи, жировых пятен.

1.9.11. Краска должна наноситься ровным тонким слоем (без пропусков и подтеков) при температуре окружающей среды не ниже 5 °С. Сцепление покрытия с основным металлом должно быть прочным.

1.10. Срок службы

1.10.1. Срок службы арматуры из цветного литья с крепежными изделиями из нержавеющей стали и арматуры, не имеющей резьбовых соединений, должен быть 40 лет, для всей остальной арматуры - 10 лет.

Фактические сроки службы арматуры не ограничиваются указанными, а определяются техническим состоянием арматуры.

(Измененная редакция, Изм. № 3).

2. КОМПЛЕКТНОСТЬ

2.2. Изделия арматуры должны поставляться в собранном виде.

(Измененная редакция, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия арматуры требованиям настоящего стандарта и НТД, утвержденной в установленном порядке, предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

3.2. Приемо-сдаточные испытания должны проводиться по показателям и в объеме, указанным в табл. 6.

Таблица 6

|

Пункт |

Количество изделий |

||

|

технических требований |

методов испытаний |

||

|

1. Внешний вид |

0,5 % партии, но не менее 5 шт.; 100 % - для стыковых зажимов контактного провода |

||

|

2. Основные размеры |

0,5 % партии, но не менее 5 шт. |

||

|

3. Шарнирность (для шарнирно-спрягаемых деталей) |

То же |

||

|

4. Кривизна овальных соединителей |

» |

||

|

5. Основные размеры паза неразъемного стыкового зажима |

100 % |

||

|

6. Наружные дефекты в сварных швах и околошовной зоне |

0,5 % партии, но не менее 5 шт. |

||

|

6а. Химический состав сплавов |

4.7а |

В соответствии с требованиями стандартов на соответствующие сплавы (отливки) |

|

|

6б. Механические свойства сплавов |

4.7б |

То же |

|

|

7. Механическая прочность зажимов для механического соединения и анкеровки проводов |

0,5 % партии, но не менее 5 шт. |

||

|

8. Качество и прочность сцепления защитных металлических покрытий с основным металлом |

То же |

||

|

9. Наличие антикоррозионной смазки на резьбовых соединениях из черных металлов |

Внешний осмотр |

100 % |

|

|

10. Качество лакокрасочных покрытий |

0,5 % партии, но не менее 5 шт. |

||

|

11. Комплектность |

Осмотр |

100 % |

|

Примечание. Изделия для испытания должны отбираться из партии готовой арматуры. За партию принимают арматуру одного типоразмера, изготовленную в одних и тех же технологических условиях. Размер партии должен быть указан в НТД.

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, указанных в табл. 6, должны проводиться повторные испытания по этому показателю на удвоенном количестве изделий, отобранных от той же партии. Результаты повторных испытаний распространяют на всю партию.

3.2, 3.3. (Измененная редакция, Изм. № 3).

3.4. Протоколы испытаний должны храниться на предприятии-изготовителе и предъявляться потребителю по его требованию.

3.5. Периодическим испытаниям должны подвергаться не менее 10 изделий арматуры каждого типа из числа прошедших приемо-сдаточные испытания по показателям, указанным в табл. 7.

Таблица 7

|

Пункт |

||

|

технических требований |

методов испытаний |

|

|

1. Масса |

||

|

2. Механическая прочность арматуры (за исключением изделий по п. 7 табл. 6) |

||

|

3. Качество электрического контакта арматуры |

||

3.6. Периодические испытания должны проводиться в следующие сроки:

а) после каждой замены литейной модели, но не реже чем один раз в год - арматура из чугунного и цветного литья;

б) после каждой замены литейной модели, но не реже чем два раза в год - стыковые зажимы контактного провода;

в) один раз в год - остальная арматура;

г) при возобновлении производства арматуры по истечении 6 мес со дня его прекращения.

При получении неудовлетворительных результатов периодических испытаний хотя бы на одном образце по одному из показателей, указанных в табл. 7, должны проводиться повторные испытания по этому показателю на удвоенном количестве изделий, отобранных от той же партии.

Результаты повторных испытаний распространяют на всю партию.

При неудовлетворительных результатах повторных испытаний партия, от которой были отобраны изделия, бракуется и производство данного изделия арматуры должно быть прекращено до выявления и устранения причин несоответствия требованиям настоящего стандарта.

3.7. Типовые испытания арматуры должны проводиться после освоения производства арматуры нового типа, а также после изменения конструкции, технологии изготовления или после замены материалов, влияющих на ее качество.

3.8. При освоении производства арматуры нового типа испытания проводят в полном объеме в соответствии с п. 3.5 и дополнительно проверяют:

а) коэффициенты дефектности электрического контакта соединения или ответвления проводов по электрическому сопротивлению (КΘц) и по перегреву условным номинальным током (КRс) после 500-кратного циклического нагрева;

б) коррозионную стойкость по ГОСТ 2744 на переходных медно-алюминиевых зажимах.

В остальных случаях проводят испытания по параметрам, на которые могут оказать влияние внесенные изменения. Объем испытаний устанавливается предприятием-изготовителем.

4. МЕТОДЫ ИСПЫТАНИЙ

Проверку шероховатости механически обработанных поверхностей проводят сравнением с контрольными образцами шероховатости поверхности по ГОСТ 9378, литых - сравнением с образцовыми деталями шероховатости поверхности.

4.3. Проверку кривизны овальных соединителей проводят с помощью шаблонов.

4.4. Проверку смещения центров отверстий проводят с помощью калибров (проходного и непроходного).

Гнезда в седлах, ушках и пестики проверяют калибрами, выполненными в соответствии с ГОСТ 27396.

4.4, 4.5. (Измененная редакция, Изм. № 3).

4.7. Проверку на выявление наружных дефектов в сварных швах и околошовной зоне проводят по ГОСТ 3242.

В изделиях, подвергаемых после сварки защитным покрытиям, допускается контролировать сварные швы до нанесения покрытий.

4.7а. Проверка химического состава сплавов (отливок)

Химический состав сплавов (отливок) определяют в соответствии с действующими стандартами.

Допускается определять химический состав другими методами, не уступающими по точности стандартным.

4.7б. Проверка механических свойств сплавов (отливок)

Проверке подлежит временное сопротивление разрыву, относительное удлинение и твердость по Бринеллю. Для изделий из ковкого чугуна дополнительно проверяют микроструктуру.

Порядок отливки, термической и механической обработки контрольных образцов - в соответствии со стандартами на соответствующие отливки.

4.7а, 4.7б. (Введены дополнительно, Изм. № 3).

4.8. Проверку толщины покрытий и прочности их сцепления с основным металлом детали проводят по ГОСТ 9.302 и ГОСТ 9.307.

(Измененная редакция, Изм. № 3).

Испытания проводят на любой разрывной машине с погрешностью измерения не более 2 %.

Затяжка болтов на испытуемой арматуре должна проводиться с помощью тарированного ключа. Момент затяжки должен соответствовать указанному в табл. 3.

При проверке арматуры на испытательную нагрузку время подъема нагрузки до 50 % от заданной не нормируется. В дальнейшем нагружение производят плавно со скоростью не более 15 % в минуту. Каждый образец выдерживают под испытательной нагрузкой в течение 5 мин.

Арматуру считают выдержавшей испытательную нагрузку, если:

- при затяжке болтов не произошло выкрашивания металла и деформации деталей;

- после приложения испытательной нагрузки не обнаружено остаточных деформаций в материале деталей, трещин и нарушения целостности покрытий;

- в стыковом зажиме контактного провода при приложении допускаемой нагрузки величина проскальзывания не превышает 1 мм, испытательной - 1,5 мм;

- в арматуре, предназначенной для фиксации и удержания проводов, не произошло проскальзывания или срыва провода.

Половину образцов, выдержавших испытательную нагрузку, доводят до разрушения. Подъем нагрузки производят:

- до 50 % от испытательной - произвольно;

- до значения испытательной - со скоростью не более 15 % (от допускаемой нагрузки) в минуту;

- далее - не более 10 % (от допускаемой нагрузки) в минуту. Арматуру считают выдержавшей испытание, если:

- не произошло проскальзывания или разрушения провода (или отдельных проволок многопроволочных проводов) в зажимах при нагрузках, указанных в п. 1.7.4;

- разрушение арматуры наступило при нагрузках, равных или больших чем разрушающая, указанная в п. 1.7.6.

4.12. Проверку качества электрического контакта проводят по ГОСТ 17441 и настоящему стандарту. Проверку проводят на образцах соединения или ответвления проводов, выполненных с помощью испытуемой арматуры.

Для выполнения образцов должны использоваться отрезки новых неокисленных проводов.

Если конкретное изделие арматуры предназначено для проводов нескольких марок и сечений, то образцы соединений или ответвлений должны быть выполнены с использованием тех проводов, которые допускают наибольший ток.

Точки присоединения потенциальных концов измерительных приборов и размещения датчиков температуры должны приниматься в соответствии со схемами, приведенными в табл. 4. Участок, на котором проводят измерение Rnp или DUпр должен отстоять не менее чем на 50 мм от ближайшего зажима. Расстояние от точки присоединения датчика температуры нагрева провода вне соединения до аппаратного зажима должно быть не менее 1000 мм.

Испытания, связанные с нагревом электрических соединений (ответвлений) проводов, должны проводиться при скорости воздушного потока не более 0,6 м/с.

Условный номинальный ток для определения КΘ и КΘц соединения или ответвления должен быть выбран в пределах от 90 до 100 % номинального тока соединяемых проводов или (для ответвления) ответвляемого провода, установленного НТД, утвержденной Министерством путей сообщения. Он должен поддерживаться в процессе испытания неизменным с погрешностью не более 3 %.

Проверку 500-кратным циклическим нагревом проводят на соединениях, коэффициент дефектности по температуре которых (КΘ) удовлетворяет требованиям табл. 5.

Нагрев производят таким током, при котором температура соединяемых или ответвляемого провода вне арматуры по показаниям ближайших к соединению датчиков достигает значений:

![]() К (

К (![]() °С) - для медных проводов;

°С) - для медных проводов;

![]() К (

К (![]() °С) - для алюминиевых проводов.

°С) - для алюминиевых проводов.

Ток должен быть подобран так, чтобы длительность нагрева до указанных температур была не менее 180 с. После достижения указанной температуры образцы должны быть охлаждены до температуры не выше 313 К (40 °С). Для ускорения охлаждения могут быть применены вентиляторы.

Измерение падения напряжения DUс и Unp проводят милливольтметрами класса 0,5. Испытуемые образцы включают в цепь постоянного тока, значение которого должно быть в пределах 30 - 100 % меньшего из номинальных токов соединяемых проводов. При измерении ток в цепи должен поддерживаться неизменным.

Коэффициент дефектности по сопротивлению должен определяться как среднее арифметическое трех значений, полученных при трех значениях тока.

После 500-кратного циклического нагрева повторно проверяют коэффициент дефектности по температуре (КΘц).

Измерение температуры перегрева DΘс и DΘпр должно проводиться способом, обеспечивающим погрешность не более 2К (2 °С). Для подсчета КΘ должно приниматься наибольшее значение по показаниям датчиков, установленных на данном образце. Арматуру считают выдержавшей испытание, если:

- значение коэффициентов дефектности по температуре и сопротивлению не превышает значений, указанных в табл. 5;

- в процессе циклического нагрева происходит стабилизация сопротивления контакта (соблюдается неравенство п. 1.8.3).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка

5.1.1. Маркировка изделий арматуры должна соответствовать требованиям настоящего стандарта.

(Измененная редакция, Изм. № 1).

5.1.2. На видном месте изделия должны быть нанесены:

а) товарный знак или условное обозначение предприятия-изготовителя;

б) год изготовления (две последние цифры).

На сварных, штампованных и кованых изделиях допускается маркировку не наносить.

На плашках соединительных зажимов, имеющих одинаковые размеры и предназначенных для соединения проводов различного сечения, а также клиньях клиновых зажимов должны быть указаны сечения проводов, для которых предназначены эти детали.

5.1.3. Маркировка может быть выполнена любым способом, обеспечивающим ясность знаков в течение всего периода эксплуатации.

Не допускается нанесение маркировки механическим способом в местах, где это может повлечь снижение прочности изделия.

Место нанесения маркировки должно быть указано в конструкторской документации.

5.1.4. Маркировка транспортной тары должна производиться по ГОСТ 14192.

5.2. Упаковка

5.2.1. Арматура должна быть упакована в ящики по ГОСТ 2991 или связана. Условия, обеспечивающие сохранность арматуры и защиту ее от повреждений при транспортировании и хранении, должны быть указаны в НТД, утвержденной в установленном порядке.

5.2.2. Масса каждого упаковочного места или связки не должна превышать 50 кг.

5.2.3. В каждый ящик должен быть вложен упаковочный лист с указанием:

а) товарного знака или условного обозначения предприятия-изготовителя;

б) перечня упакованных деталей, количества в штуках или в комплектах;

в) даты изготовления.

5.2.4. Каждая связка деталей арматуры должна иметь ярлык с указанием:

а) товарного знака или условного обозначения предприятия-изготовителя;

б) наименования изделия;

в) даты изготовления;

г) количества изделий;

д) обозначения настоящего стандарта.

Допускается по согласованию между потребителем и изготовителем отправление связок без ярлыка.

5.3. Транспортирование и хранение

5.3.1. Условия транспортирования арматуры в части воздействия климатических факторов - по группе условий хранения Ж1 ГОСТ 15150 любым видом транспорта на любые расстояния.

5.3.2. Условия хранения арматуры в части воздействия климатических факторов внешней среды - по группе Ж2 ГОСТ 15150 в упаковке изготовителя.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие арматуры требованиям настоящего стандарта при соблюдении условий транспортирования и хранения, установленных стандартом, а также правил эксплуатации и монтажа.

6.2. Гарантийный срок эксплуатации арматуры - 2 года со дня ввода в эксплуатацию.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР

РАЗРАБОТЧИКИ

Я.Д. Гуральник, А.А. Штыков

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27.04.77 № 1050

3. Срок проверки - 1995 г., периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 12393-66

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

6. Проверен в 1992 г. Снято ограничение Постановлением Госстандарта от 10.09.92 № 1156

7. ПЕРЕИЗДАНИЕ (февраль 1997 г.) с Изменениями 1, 2, 3, утвержденными в августе 1984 г., августе 1985 г., сентябре 1992 г. (ИУС 12-84, 11-85, 12-92)

СОДЕРЖАНИЕ