|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА |

|

|

СВОД ПРАВИЛ |

СП 470.1325800.2019 |

КОНСТРУКЦИИ СТАЛЬНЫЕ

Правила производства работ

|

|

Москва

|

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - АО «НИЦ «Строительство» - Центральный научно-исследовательский институт строительных конструкций им. В.А. Кучеренко (ЦНИИСК им. В.А. Кучеренко)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России) от 16 декабря 2019 г. № 815/пр и введен в действие с 17 июня 2020 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Содержание

Введение

Настоящий свод правил разработан в целях обеспечения соблюдения требований Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений». Кроме того, применение настоящего свода правил обеспечивает соблюдение Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании».

Свод правил разработан авторским коллективом АО «НИЦ «Строительство» - ЦНИИСК им. В.А. Кучеренко (руководитель работы - д-р техн. наук И.И. Ведяков; ответственный исполнитель - канд. техн. наук Д.В. Конин, П.В. Нахвальнов), ЗАО «ЦНИИПСК им. Мельникова» (канд. техн. наук. В.Ф. Беляев, канд. хим. наук Г.В. Оносов, В.В. Скороспелов).

|

СВОД ПРАВИЛ |

|

КОНСТРУКЦИИ СТАЛЬНЫЕ Правила производства работ Steel structures. Rules of work production |

Дата введения - 2020-06-17

1 Область применения

1.1 Настоящий свод правил устанавливает правила производства работ при изготовлении и контроле качества стальных строительных конструкций на строительной площадке.

1.2 Настоящий свод правил не распространяется на конструкции, выполняющие роль технологического оборудования (стальные конструкции доменных печей и воздухонагревателей, надшахтные копры, конструкции подъемно-транспортного оборудования и лифтов, магистральные и технологические трубопроводы), а также резервуаров и газгольдеров, железнодорожных и автодорожных мостов и гидротехнических сооружений.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 2.101-2016 Единая система конструкторской документации. Виды изделий

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.072-2017 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 9.105-80 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Классификация и основные параметры методов окрашивания

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7566-2018 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 8420-74 Материалы лакокрасочные. Методы определения условной вязкости

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9980.5-2009 Материалы лакокрасочные. Транспортирование и хранение

ГОСТ 10692-2015 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11284-75 Отверстия сквозные под крепежные детали. Размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14140-81 Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 19903-2015 Прокат листовой горячекатаный. Сортамент

ГОСТ 21779-82 (СТ СЭВ 2681-80) Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 22261-94 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 23118-2012 Конструкции стальные строительные. Общие технические условия

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 24045-2016 Профили стальные листовые гнутые с трапециевидными гофрами для строительства. Технические условия

ГОСТ 25346-2013 (ISO 286-1:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 29273-92 (ИСО 581-80) Свариваемость. Определение

ГОСТ 31149-2014 (ISO 2409:2013) Материалы лакокрасочные. Определение адгезии методом решетчатого надреза

ГОСТ 31993-2013 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

ГОСТ 32299-2013 (ISO 4624:2002) Материалы лакокрасочные. Определение адгезии методом отрыва

ГОСТ 32702.2-2014 (ISO 16276-2:2007) Материалы лакокрасочные. Определение адгезии методом Х-образного надреза

ГОСТ Р 1.4-2004 Стандартизация в Российской Федерации. Стандарты организаций. Общие положения

ГОСТ Р 58033-2017 Здания и сооружения. Словарь. Часть 1. Общие термины

СП 16.13330.2017 «СНиП II-23-81* Стальные конструкции» (с изменением № 1)

СП 28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии» (с изменением № 1)

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции» (с изменениями № 1, № 3)

СП 72.13330.2016 «СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии» (с изменением № 1)

СП 260.1325800.2016 Конструкции стальные тонкостенные из холодногнутых оцинкованных профилей и гофрированных листов. Правила проектирования (с изменением № 1)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил приведены термины по ГОСТ 2.101, ГОСТ 9.072, ГОСТ 2601, ГОСТ 24045, ГОСТ 25346, ГОСТ 27751, ГОСТ 29273, ГОСТ Р 1.4, ГОСТ Р 58033, а также следующие термины с соответствующими определениями:

3.1 абразивоструйная очистка: Процесс очищения поверхности воздействием потока абразива (песок, металлическая дробь, купершлак, корунд, гранатовый песок, кварцевый песок, стеклянная дробь, алюминиевая дробь, стальной песок), который с помощью сжатого воздуха с высоким ускорением направляется на очищаемый объект через сопло.

3.2 адгезионная прочность лакокрасочного покрытия (адгезия): Совокупность сил, связывающих высохшее лакокрасочное покрытие с окрашиваемой поверхностью.

3.3 деталь: Изделие, изготовленное из однородного материала без применения сборочных операций.

3.4

контроль качества: Деятельность, направленная на обеспечение качества производимых работ путем контроля соответствия выполняемых работ и применяемых материалов, изделий и конструкций требованиям проектной документации, норм и правил.

[ГОСТ Р 58033-2017, пункт 7.1.28]

3.5 механическая очистка: Способ очистки поверхности с применением ручного или механического инструмента, специального оборудования, а также методом струйной абразивной очистки.

3.6 монтажный элемент: Готовое изделие, отправляемое на монтаж без сборки и сварки на предприятии (фасонка, накладка, прокладка, «рыбка», связь и т.д.)

3.7 полуфабрикат: Изделие предприятия-поставщика, подлежащее дополнительной обработке или сборке (стальное литье для опорных частей, поковки, холодногнутые профили и т.д.).

3.8 сборка: Соединение в определенной последовательности и закрепление деталей, подузлов и узлов для получения конструкции, соответствующей ее назначению.

3.9 сварочные деформации: Перемещения точек сварного изделия (укорочение, изгиб, поворот сечений, потеря устойчивости листа и т.д.) в процессе сварки и последующего охлаждения металла.

Примечание - Собственные деформации и напряжения в сварной конструкции называют остаточными.

3.10 технологический (монтажный) припуск: Размер монтажного элемента, конструктивно предусмотренный больше требуемого, для максимально точного монтажа этого элемента и (или) компенсации усадок от сварки.

3.11 элемент: Составная часть конструкции, сооружения.

4 Сокращения

В настоящем своде правил применены следующие сокращения:

КМ - конструкции металлические;

КМД - конструкции металлические деталировочные;

НД - нормативные документы.

5 Общие положения

5.1 Готовые стальные конструкции и применяемые материалы, обрабатываемые на строительной площадке, должны соответствовать требованиям СП 16.13330, СП 28.13330, ГОСТ 23118 и проекту КМ. Требования к монтажу стальных конструкций должны соответствовать СП 70.13330.

5.2 Настоящий свод правил распространяется на конструкции зданий и сооружений, приведенные в таблице 5.1.

Таблица 5.1

|

Класс сооружения по ГОСТ 27751 |

Группа конструкций по СП 16.13330 |

Область применения |

|

КС-1 |

2 |

Конструкции по СП 16.13330 при контроле качества и авторском надзоре1) |

|

3 |

||

|

4 |

Конструкции по СП 16.13330 при контроле качества |

|

|

КС-2 |

3 |

Конструкции по СП 16.13330 при контроле качества и авторском надзоре1) |

|

4 |

||

|

КС-1 |

2 |

Конструкции по СП 260.1325800 при контроле качества и авторском надзоре |

|

3 |

||

|

4 |

||

|

КС-2 (жилые и общественные здания) |

2 |

Конструкции по СП 260.1325800 при контроле качества, авторском надзоре и ограничении геометрических параметров2) |

|

3 |

||

|

4 |

||

|

____________ 1) Для конструкций из горячекатаных профилей для зданий и сооружений высотой до 6 м и пролетом до 9 м. 2) При количестве этажей не более трех, с пролетами перекрытий до 3,6 м и стропилами или стропильными фермами пролетами до 6 м. В этом случае на строительную площадку поставляются замаркированные линейные монтажные элементы в упаковке, нарезанные под размер, с разметкой под отверстия. |

||

5.3 При изготовлении конструкций зданий и сооружений КС-1 и КС-2 по ГОСТ 27751 второй и третьей групп по СП 16.13330 строительная площадка должна оснащаться оборудованием для очистки проката от окалины, резки, механической обработки деталей, полуавтоматической сварки и механической правки проката, а также необходимым грузоподъемным оборудованием.

Оборудование должно быть размещено под навесами с возможностью последующего утепления в зимний период проведения работ.

5.4 Конструкции обрабатываются на специально оборудованной площадке под навесом или в закрытом помещении (в зависимости от вида выполняемых работ). Техническое оборудование производителя работ должно обеспечивать изготовление конструкций в соответствии с проектом КМ.

5.5 Перечень конструкций, допущенных к изготовлению на строительной площадке, должен быть согласован с авторами проекта КМ. Условия производства работ должны обеспечивать требуемое качество конструкций и их соединений, приведенное в проектной документации, настоящем своде правил и других нормативных документах.

5.6 Изготовление стальных конструкций должно проводиться в соответствии с чертежами КМД, которые разрабатываются по рабочим чертежам КМ и должны содержать всю необходимую информацию для изготовления конструкций на строительной площадке. Чертежи КМД должны быть согласованы с разработчиками чертежей КМ.

6 Входной контроль и хранение металлопроката, сварочных и лакокрасочных материалов, крепежных изделий

6.1 Приемку, маркировку, упаковку, транспортирование и хранение металлопроката следует осуществлять в соответствии с ГОСТ 7566 и ГОСТ 10692.

6.2 На каждую принятую партию металлопроката, вид проката, марку стали, плавку должен быть составлен приемочный акт.

6.3 При приемке проката и элементов стальных конструкций следует проверять:

- количество по теоретической массе, сортамент и марки сталей по наряд-заказам, клеймам или биркам предприятия-поставщика;

- отсутствие видимых в прокате расслоений, трещин, раковин, закатов, вмятин и общих деформаций, превышающих допустимые условия НД на прокат;

- сопроводительную документацию на детали и элементы заводского изготовления, оформленную в соответствии с ГОСТ 23118.

6.4 При приемке транспортных пакетов изделий и комплектующих из оцинкованного или оцинкованного и окрашенного листа должны быть исключены:

- повреждение кромок;

- повреждение защитного лакокрасочного и цинкового покрытий;

- скручивание и деформации готовых изделий;

- локальные повреждения в местах соприкасания изделий, в точках подъема и опирания на прокладки;

- повреждение упаковочной пленки.

6.5 Условиями хранения должны быть исключены смещение транспортных пакетов относительно друг друга, повреждение профилей и попадание внутрь пакетов влаги. При хранении в неотапливаемом помещении или под навесом пачки должны быть уложены с уклоном 3° для отвода конденсатной влаги.

6.6 Элементы из тонкостенных гнутых профилей, получившие повреждения в виде недопустимых местных и общих погибей, волн, скручивания, повреждений лакокрасочного слоя и металлизационного покрытия, отбраковываются или возвращаются на предприятие-изготовитель.

6.7 При наличии отклонений от требований НД, проектной документации или технических условий на прокат необходимо составить рекламационный акт. Не допускается применение проката, не соответствующего стандартам и техническим условиям, по которым он поставляется.

6.8 Прокат необходимо хранить рассортированным по профилям и маркам стали.

Фасонный и сортовой прокат следует хранить на стеллажах с разделительными стойками.

Рулонную сталь следует хранить вертикально или на поддонах в горизонтальном положении.

Допускается временное хранение (в течение 3 мес с момента отгрузки предприятием-изготовителем) профильного проката в стеллажах на открытом воздухе.

6.9 Грузоподъемные операции с прокатом или элементами должны быть безопасными и обеспечивать сохранность грузов. При повреждениях проката и элементов в процессе перемещения следует провести правку в соответствии с 7.2 - 7.4 и восстановление защитных покрытий.

6.10 Пачки тонкостенных, оцинкованных профилей при складировании необходимо устойчиво укладывать на ровную площадку или стеллажи. Пачки укладывают на деревянные подкладки шириной не менее 100 мм и толщиной не менее 50 мм или поддоны с шагом не более 2,5 - 3,0 м. Преимущественно пачки следует хранить в один ярус. Допускается складирование пачек в два яруса и более при условии, что нагрузка от профилей, расположенных выше самого нижнего профиля, не более 3000 кгс/м2.

6.11 Грузоподъемные операции с тонкостенными оцинкованными конструкциями, облицовочными панелями и плитами следует проводить в соответствии с пунктом 3.14 СП 70.13330.2012.

6.12 При проведении входного контроля сварочных и лакокрасочных материалов, крепежных изделий и метизной продукции необходимо:

- проверять наличие сопроводительного документа, в котором должны быть указаны наименование материала, номер партии и показатели, удостоверяющие соответствие материала требованиям НД;

- определять сохранность тары внешним осмотром;

- определять количество материалов взвешиванием, поштучным пересчетом;

- оформлять приемочным актом;

- при необходимости наносить на тару краской номер приемочного акта, а на тару лакокрасочных материалов - дату окончания их годности.

6.13 Сварочные материалы (сварочную проволоку, электроды, флюс) следует хранить отдельно по маркам и партиям в теплом сухом помещении в заводской упаковке. Сроки хранения, параметры температуры и влажности в помещениях хранения должны соответствовать условиям хранения, установленным производителем сварочных материалов.

6.14 Лакокрасочные материалы следует хранить в соответствии с указаниями подраздела 4.2 ГОСТ 9980.5-2009.

6.15 Крепежные изделия (болты, гайки, шайбы, самонарезающие винты, вытяжные заклепки, дюбель-гвозди и другие крепежные элементы) следует хранить в заводской в закрытом помещении. При длительном сроке хранения, при необходимости, следует восстанавливать консервационные защитные покрытия.

6.16 Хранение профилированных настилов следует осуществлять в соответствии с ГОСТ 24045.

7 Подготовка металлопроката, сварочных и лакокрасочных материалов

7.1 Прокат перед обработкой должен быть проверен на соответствие сопроводительной документации, очищен от влаги, снега, льда, масла и других загрязнений.

7.2 Допускается производить холодную правку проката. Предельные допустимые значения прогибов после холодной правки приведены в таблице 7.1.

Таблица 7.1

|

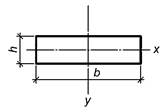

Профиль |

Эскиз |

Прогиб относительно нейтральной оси |

Предельный допускаемый прогиб, мм |

|

Сталь листовая, универсальная, полосовая, квадрат |

|

|

|

|

|

x - x |

l2/400h |

|

|

y - y |

l2/800b |

||

|

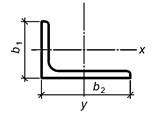

Сталь угловая |

|

|

|

|

|

x - x |

l2/720b1 |

|

|

y - y |

l2/720b2 |

||

|

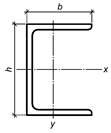

Гнутосварные профили |

|

|

|

|

|

x - x |

l2/400h |

|

|

y - y |

l2/400b |

||

|

Трубы, круг |

|

|

|

|

|

x - x |

l2/400d |

|

|

y - y |

l2/400d |

||

|

Швеллеры |

|

|

|

|

|

x - x |

l2/400h |

|

|

y - y |

l2/720b |

||

|

Двутавры |

|

|

|

|

|

x - x |

l2/400h |

|

|

y - y |

l2/400b |

||

|

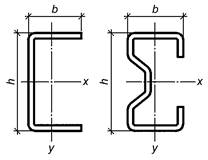

Гнутый профиль из листа толщиной |

|

|

|

|

|

x - x |

l2/300h |

|

|

y - y |

l2/720b |

||

|

x - x |

l2/360h |

||

|

y - y |

l2/720b |

||

|

x - x |

l2/400h |

||

|

y - y |

l2/720b |

||

|

Примечание - В настоящей таблице l - длина отрезка элемента с прогибом одного знака. |

|||

7.3 Допускается правка стали местным нагревом пламенем газовых горелок, при этом температура зоны нагрева должна быть не более 800 °С для горячекатаных и нормализованных сталей, а для термически улучшенных сталей - 700 °С.

7.4 После правки прокат должен соответствовать следующим требованиям:

- быть без трещин и расслоений. Допускается наличие местных вмятин по толщине и ширине проката на глубину, не более удвоенного значения минусового допуска для данного вида проката, предусмотренного соответствующим НД на прокат, но во всех случаях не более 1 мм по толщине и 3 мм по габаритам сечения;

- несовпадение плоскости сечений профильного проката не должно превышать соответствующих допусков, установленных НД для конкретного вида проката;

- предельные прогибы профильного проката по всей длине элемента не должны превышать 0,001l ≤ 10 мм, а прогибы местного искривления - 1 мм на длине 1,0 м;

- плоскостность листового проката должна соответствовать ГОСТ 19903.

7.5 Сварочная проволока должна быть очищена от ржавчины, жиров и других загрязнений до металлического блеска (за исключением омедненной), смотана в бухты, кассеты или намотана на катушки. Электроды и флюсы должны быть прокалены в соответствии с режимами, указанными в НД и паспортах для конкретного вида сварочного материала. Порошковая проволока должна быть очищена, прокалена и перемотана в бухты, кассеты или на катушки.

7.6 Если упаковка была повреждена или сварку выполняют при отрицательной температуре (независимо от условий хранения, транспортирования и состояния упаковки), электроды перед сваркой должны быть прокалены.

7.7 Подготовка лакокрасочных материалов к применению состоит из операций размешивания до получения однородной консистенции без осадка на дне тары, введения, при необходимости, в требуемом количестве отвердителей, сиккативов и других добавок, разбавления до рабочей вязкости и фильтрования.

7.8 Все операции по подготовке лакокрасочных материалов следует выполнять в помещении.

Температура лакокрасочного материала должна быть равной температуре воздуха в помещении (покрасочной камере), для чего материалы должны поступать не позднее чем за сутки до их применения. Температура в помещении должна быть не ниже 15 °С.

7.9 Разведение лакокрасочных материалов до рабочей вязкости необходимо проводить растворителями. Рабочую вязкость лакокрасочных материалов определяют по ГОСТ 8420.

7.10 Подачу подготовленных к применению лакокрасочных материалов следует проводить в закрытой таре.

8 Разметка, наметка, изготовление шаблонов и кондукторов

8.1 Разметку на металлопрокате (далее - прокат) и изготовление шаблонов следует выполнять с помощью металлических линеек по ГОСТ 427 и рулеток, соответствующих точности 2-го класса по ГОСТ 7502, штангенциркулей по ГОСТ 166, штангенрейсмасов по ГОСТ 164, поверочных угольников по ГОСТ 3749, угломеров с нониусом по ГОСТ 5378.

8.2 При разметке на прокате и изготовлении шаблонов необходимо учитывать припуски на механическую обработку и усадку от сварки в соответствии с таблицей 8.1.

Таблица 8.1

|

Назначение припуска |

Характеристика припуска |

Размер припуска, мм |

|

На ширину реза |

При ручной кислородной резке листового проката для толщины стали, мм: |

|

|

|

5 - 25 |

4,0 |

|

|

28 - 50 |

5,0 |

|

|

50 - 100 |

6,0 |

|

|

При ручной кислородной резке профильного проката |

4,0 |

|

На фрезерование торцов |

На каждый фрезеруемый торец |

5,0 |

|

На строгание и фрезерование кромок |

На каждую обрабатываемую кромку: |

|

|

|

- при кислородной ручной резке |

5,0 |

|

|

- при резке на газорезательных машинах |

3,0 |

|

На усадку при сварке |

Стыковые швы (усадка перпендикулярно стыку): |

|

|

|

- листовой прокат толщиной, мм: |

|

|

|

до 16 |

1,0 |

|

|

» 40 |

2,0 |

|

|

более 40 |

3,0 - 4,0 |

|

|

- профильный прокат: |

|

|

|

уголок, швеллер, трубы, балки с высотой стенки, мм: |

|

|

|

400 и менее |

1,0 |

|

|

более 400 |

1,5 |

|

|

Продольные угловые швы, на каждый 1 м шва |

1,01) |

|

____________ 1) Устанавливается экспериментально в зависимости от толщины листового проката, а также возможных усадок, которые возникают после термической правки. |

||

8.3 Разметку на прокате по шаблонам следует выполнять чертилками и кернерами. Центры отверстий следует дополнительно пробивать кернером на глубину не менее 2 мм.

8.4 Кондукторы для сверления отверстий следует изготавливать из стали, при этом впрессованные втулки кондукторов должны быть закалены. Кондукторы должны быть изготовлены с точностью, приведенной в таблице 8.2.

При изготовлении конструкций нового заказа следует выполнять повторные проверки точности.

Таблица 8.2

|

Наименование параметра |

Предельное отклонение, мм |

|

Внутренний диаметр втулок |

+0,15 |

|

Расстояние между центрами двух соседних втулок, в том числе по диагонали |

±0,25 |

|

Расстояние между любыми втулками в группе, в том числе по диагонали |

±0,35 |

|

Расстояние между группами отверстий |

±1,0 |

8.5 Шаблоны необходимо изготовлять из материалов (металла, дерева, пластмассы, картона и др.), обеспечивающих требуемое качество шаблонов с учетом повторяемости их применения при изготовлении деталей. Предельные отклонения размеров шаблонов принимаются по таблице 8.3.

|

Тип детали |

Вид отклонения |

Предельное отклонение размеров детали |

Предельное отклонение размеров шаблона |

|

Опорные плиты |

По ширине и длине |

±5 мм |

±2,5 мм |

|

|

Зазор между линейкой и поверхностью плиты на длине не более 1 м |

0,3 мм |

0,15 мм |

|

Опорные ребра, столики |

По ширине |

±5 мм |

±2,5 мм |

|

|

По высоте |

±3 мм |

±1,5 мм |

|

|

Тангенс угла отклонения опорной поверхности от оси детали, не более |

0,001 |

0,0005 |

|

Ребра жесткости и фасонки: |

По ширине и высоте |

±5 мм |

±2,5 мм |

|

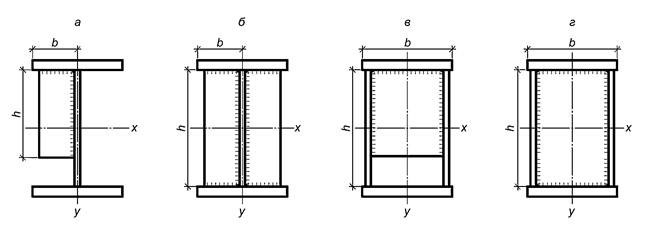

- примыкающие по двум сторонам (рисунок 8.1, а) |

Тангенс угла отклонения примыкающих сторон, не более |

0,002 |

0,001 |

|

- примыкающие по трем сторонам (рисунок 8.1, б) |

По ширине |

±5 мм |

±2,5 мм |

|

|

По высоте в пределах |

От -2 до -4 мм |

От -1 до -2 мм |

|

|

Тангенс угла отклонения примыкающих сторон |

0,001 |

0,0005 |

|

Диафрагмы: |

|

|

|

|

- примыкающие по трем сторонам (рисунок 8.1, в) |

По ширине в пределах |

От -2 до -4 мм |

От -1 до -2 мм |

|

|

По высоте |

±5 мм |

±2,5 мм |

|

|

Тангенс угла отклонения примыкающих сторон |

0,001 |

0,0005 |

|

- примыкающие по четырем сторонам (рисунок 8.1, г) |

По ширине и высоте в пределах |

От -2 до -4 мм |

От -1 до -2 мм |

|

|

Тангенс угла отклонения примыкающих сторон |

0,001 |

0,0005 |

|

Фасонки, соединяемые с элементами внахлест |

По длине и ширине |

±10 мм |

±5 мм |

|

|

Тангенс угла отклонения любых двух сторон |

0,004 |

0,002 |

|

Листовые детали составных сечений: |

|

|

|

|

- полки |

По ширине |

±5 мм |

±2,5 мм |

|

- стенки |

То же |

±2 мм |

±1 мм |

|

Листовые детали сварных карт и обечаек труб |

» |

±3 мм |

±1,5 мм |

|

|

По длине |

±3 мм |

±1,5 мм |

|

|

Неравенство диагоналей (Д) |

0,001 |

0,0005 |

|

Детали из фасонных профилей и составных сечений, соединяемые внахлест |

По длине |

±10 мм |

±5 мм |

|

|

Тангенс угла отклонения торца от оси профиля |

0,004 |

0,002 |

|

То же, пристыковываемые двумя торцами |

По длине |

±3 мм |

±1,5 мм |

|

|

Тангенс угла отклонения стыкуемых торцов от оси профиля |

0,0007 |

0,00035 |

|

То же, при передаче усилия через торец |

По длине |

±3 мм |

±1,5 мм |

|

|

Тангенс угла отклонения опоры от оси профиля |

0,0007 |

0,00035 |

Рисунок 8.1

9 Резка и механическая обработка деталей

9.1 Поперечную резку профильного проката производят без механической обработки торцов деталей под последующее соединение сваркой с элементами конструкции или другими деталями.

9.2 Торцы деталей из профильного проката независимо от способа резки должны быть без трещин, а также без заусенцев и завалов более 1 мм.

9.3 Не допускается производить термическую резку деталей из сталей, прошедших термическую обработку.

9.4 Кромки деталей после резки должны быть без трещин, расслоений, заусенцев, а также без завалов более 1 мм.

9.5 Кромки деталей, образованных термической резкой, должны быть очищены от грата.

9.6 Разделку кромок под сварку необходимо выполнять термической резкой или механической обработкой. Геометрические размеры и форма разделки кромок должны соответствовать требованиям НД на сварные соединения.

9.7 Отклонения линий кромок листовых деталей, подлежащих сборке и сварке, независимо от способа обработки должны обеспечивать требования НД на сварные соединения или проектной документации.

9.8 Торцы и поверхности деталей, передающие усилия путем плотного касания, должны быть механически обработаны.

9.9 Предельные отклонения деталей устанавливают при разработке проектной документации и чертежей КМД. При отсутствии значений допусков в проектной документации следует применять значения, приведенные в таблице 8.3.

9.10 Контроль геометрических размеров деталей осуществляется измерительным инструментом и набором щупов.

Контроль значений шероховатости торцов деталей осуществляется визуально с применением эталонных образцов или профилометров.

9.11 Резку оцинкованных гнутых профилей и гофрированных листов следует производить ручным режущим инструментом с обеспечением требуемой точности. При невозможности обеспечить требуемую точность и качество резки данную операцию следует производить на предприятиях-изготовителях.

Кромки не должны иметь трещин, заусенцев и завалов. Антикоррозионное покрытие после резки должно быть восстановлено. Газовая резка оцинкованных гнутых профилей и гофрированных листов не допускается.

10 Образование вырезов и отверстий

10.1 Все отверстия и вырезы в деталях конструкций должны быть образованы на проектный диаметр, за исключением оговоренных в проектной документации.

10.2 Отверстия и вырезы следует выполнять сверлением или термической резкой.

Доработка отверстий под болты, выполненных путем прожига или термической резки, производится рассверловкой, шабрением, зенкованием или развертыванием с удалением обезуглероженного слоя на толщину не менее 0,5 мм, а также в следующих случаях:

- конусность стенок отверстия превышает допуски, установленные ГОСТ 21779;

- форма и диаметр отверстия не соответствует ГОСТ 11284;

- расположение осей отверстий находятся вне допуска по ГОСТ 14140.

10.3 Сверление отверстий следует выполнять по наметке, кондукторам или с помощью измерительных устройств.

10.4 Номинальные диаметры отверстий под болты следует принимать в соответствии с проектной документацией и чертежами КМД.

10.5 Предельные отклонения диаметров отверстий до 27 мм - +0,6 мм; свыше 27 мм - +1,0 мм.

10.6 Отверстия в оцинкованных гнутых профилях и гофрированных листах следует образовывать проколом или сверлением с обеспечением требуемой точности. При невозможности обеспечить требуемые точность и качество данную операцию следует производить на предприятиях-изготовителях. Газовая резка при образовании отверстий не допускается. Кромки отверстий не должны иметь трещин, заусенцев и завалов на кромках отверстий. Антикоррозионное покрытие после образования отверстий должно быть восстановлено.

10.7 Диаметр отверстия с учетом зазора dh для вытяжных заклепок, применяемых для фиксации профильного листового материала и тонкостенных гнутых, оцинкованных профилей, должен соответствовать следующему условию:

|

dн + 0,1 ≤ dh ≤ dн + 0,2, |

(10.1) |

где dн - номинальный диаметр заклепки.

10.8 Диаметр отверстий под самонарезающие винты, применяемые при креплении тонкостенных гнутых профилей, должен соответствовать диаметру самонарезающего винта и толщине соединяемого пакета элементов в соответствии с таблицей 10.1.

Таблица 10.1

|

Диаметр винта, мм |

Диаметр отверстий при толщине пакета, мм |

|||||||||

|

1,5 |

1,8 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

6,0 |

|

|

4,2 |

3,2 |

3,3 |

3,4 |

3,4 |

3,5 |

3,6 |

3,7 |

- |

- |

- |

|

4,8 |

3,7 |

3,9 |

4,0 |

4,1 |

4,6 |

4,6 |

4,6 |

5,0 |

- |

- |

|

5,5 |

- |

4,5 |

4,6 |

4,8 |

4,8 |

4,9 |

4,9 |

5,0 |

5,0 |

- |

|

6,3 |

- |

5,2 |

5,4 |

5,6 |

5,7 |

5,7 |

5,8 |

5,8 |

5,8 |

5,8 |

10.9 При производстве работ по образованию отверстий конструкций воздушных линий электропередачи и открытых распределительных устройств подстанций необходимо учитывать следующие требования:

- образование отверстий допускается производить только сверлением;

- номинальные диаметры отверстий для болтов, работающих на срез, должны быть на 1 мм больше номинального диаметра стержня болта;

- отклонения диаметра отверстий должны быть в пределах +0,6 мм;

- отклонения длины обреза от центра отверстия (по одному отверстию на концах элемента для постоянных болтов) должны быть не более 1,5 мм;

- допускаемые отклонения размеров между отверстиями не должны быть более:

±0,7 мм - между смежными отверстиями в отдельных элементах;

±1,0 мм - между центрами групп отверстий (для стыков с другими элементами);

±1,0 мм - сдвига групп отверстий для стыков в смежных поясах сварных секций вдоль оси секций.

11 Сварка

11.1 Общие требования

11.1.1 Сварочные работы следует выполнять в соответствии с ГОСТ 23118.

11.1.2 Применяемые сварочные материалы и способы сварки должны указываться в чертежах КМД, соответствовать проекту КМ и обеспечивать выполнение требований пункта 4.10.2 ГОСТ 23118-2012, СП 16.13330 и других НД.

11.1.3 Для производства строительных конструкций должны применяться аттестованные сварочные материалы, технологии и оборудование.

11.1.4 К сварке соединений строительных конструкций могут быть допущены сварщики, прошедшие аттестацию.

11.1.5 К руководству и техническому контролю за проведением сварочных работ могут быть допущены специалисты сварочного производства, аттестованные на II, III или IV уровень профессиональной подготовки по группе опасных технических устройств СК, техническое устройство - металлические строительные конструкции.

11.2 Сборка и сварка конструкций

11.2.1 В процессе сборки необходимо выдерживать геометрические размеры конструкций, расположение групп отверстий, зазоры между торцами деталей и совмещение их плоскостей в местах соединений, подлежащих сварке, центрирование стержней в узлах решетчатых конструкций, плотность примыкания деталей друг к другу в местах передачи усилий путем плотного касания.

11.2.2 Предельные отклонения геометрических размеров сборочной единицы, передаваемой для сварки, не должны быть более допустимых отклонений, приведенных в проектной документации, чертежах КМД.

11.2.3 Зазоры и смещения кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 14771, ГОСТ 22261, ГОСТ 23518.

11.2.4 Сборку конструкций следует выполнять по разметке, по копирам и в кондукторах.

11.2.5 Точность изготовления копиров для сборки решетчатых конструкций должна обеспечивать требуемую точность изготовления конструкций, при этом значения предельных отклонений размеров копиров должны быть в два раза меньше соответствующих отклонений размеров, принятых для конструкций.

11.2.6 Точность изготовления сборочных кондукторов устанавливают по рабочим чертежам в зависимости от требуемой точности изготовляемых конструкций.

11.2.7 Закрепление деталей при сборке допускается осуществлять прихватками, к которым предъявляют следующие требования:

- прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов;

- катет шва прихваток устанавливают минимальным в зависимости от толщины соединяемых элементов согласно СП 16.13330;

- длина сварного шва прихватки должна быть не менее 30 мм, расстояние между прихватками - не более 500 мм, на каждой детали должно быть не менее двух прихваток;

- сварочные материалы для прихваток должны соответствовать таблице Г.1 СП 16.13330.2017 и обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации;

- при сборке конструкций большой массы размеры и расстановку прихваток определяют с учетом усилий, возникающих при кантовании и транспортировании.

11.2.8 Перед прихваткой необходимо проверить правильность установленного зазора между кромками, смещение кромок и плавность перехода при разной толщине свариваемых листов в соответствии с НД и чертежами КМД.

11.2.9 Прихватки следует располагать со стороны, противоположной выполнению первого прохода. Расположение прихваток на пересечении швов не допускается. Прихватки должны быть тщательно очищены от шлака, проверены на отсутствие дефектов внешним осмотром.

Запрещается зажигать дугу на основном металле вне разделки кромок или вне зоны расположения сварного шва.

11.2.10 При сборке и сварке конструкций должны быть выполнены мероприятия, направленные на снижение сварочных деформаций и получение требуемой геометрической формы конструкции.

11.2.11 Сборку под сварку следует вести с применением сборочных приспособлений. Контроль сборки следует проводить с помощью рулетки, металлической линейки, угольника, щупов, универсального шаблона сварщика.

11.2.12 Перед подачей конструкции на сварку следует провести контроль качества сборки и, при необходимости, исправить дефекты.

11.2.13 Обязательному контролю подлежит соответствие геометрических размеров сборочных единиц проектной документации, требованиям соответствующих НД на узлы соединений деталей сборочных единиц, подлежащих сварке.

11.2.14 Виды сварных соединений и допуски точности их сборки должны соответствовать проектной документации, чертежам КМД и данным следующих НД:

- при ручной дуговой сварке - ГОСТ 5264, ГОСТ 11534;

- при автоматической сварке под флюсом - ГОСТ 11533, ГОСТ 8713;

- при сварке в среде защитных газов - ГОСТ 14771, ГОСТ 23518.

11.2.15 Отклонения размеров швов от проектных должны соответствовать пункту 4.10.3 ГОСТ 23118-2012, если иное не указано в проектной документации или чертежах КМД.

11.2.16 Сварочные работы разрешается производить при температуре окружающего воздуха не ниже 5 °С при условии отсутствия дополнительных ограничений.

11.2.17 Проведение сварочных работ при температурах ниже 5 °С допускается выполнять для конструкций группы 4 (в соответствии с приложением В СП 16.13330.2017) при условии выполнения требований пункта 10.2.7 СП 70.13330.2012 и защите зоны сварки и аппаратуры от ветра и атмосферных осадков.

11.3 Контроль качества сварных соединений

11.3.1 Контроль качества сварочных работ и приемка сварных соединений и узлов на всех стадиях сборки и сварки конструкций должны быть организованы с привлечением специалистов в соответствии с указаниями подраздела 5.7 ГОСТ 23118-2012.

11.3.2 Методы и объемы контроля сварных соединений и готовых изделий должны быть приведены в проектной документации в виде указания конкретных процедур либо в виде ссылки на соответствующие положения НД.

11.3.3 Ремонт обнаруженных дефектных участков сварных швов следует выполнять только по разработанной технологической документации, прошедшей аттестацию.

12 Требования к контрольным сборкам

12.1 Контрольная и общая сборки конструкций с монтажными болтовыми соединениями должны выполняться, если это оговорено в проектной документации, при этом качество выполненных групп отверстий в этих соединениях должно соответствовать требованиям НД на монтаж конструкций.

12.2 Контрольной сборке подвергают полностью изготовленные элементы до их грунтования и окраски.

Контрольная сборка должна подтвердить совпадение отверстий в монтажных стыках, плотность примыкания в стыках с передачей усилий через поверхности, отсутствие зазоров и депланаций в соединениях.

При сборке конструкций в каждом соединении должно быть поставлено достаточное количество болтов и пробок для обеспечения неизменяемости конструкции и безопасности проведения сборки, но не менее одного болта и одной пробки.

12.3 При отсутствии требований в НД на монтаж конструкций, собранных в процессе контрольной сборки, несовпадение отверстий в монтажных соединениях на обычных болтах должно быть проверено калибром, диаметр которого на 1,5 мм меньше проектного диаметра отверстия. Калибр должен пройти не менее чем в 75 % отверстий каждой группы. В случае если калибр проходит менее чем в 75 % отверстий каждой группы, проводят повторную контрольную сборку из других элементов этой конструкции. Если и в этом случае совпадение отверстий окажется недостаточным, то принимается решение о способах исправления отверстий в собранных элементах, в элементах конструкции всей партии и о целесообразности дальнейшего проведения контрольных сборок.

12.4 Несовпадение отверстий в соединениях на болтах с регулируемым натяжением должно быть проверено калибром, диаметр которого на 0,5 мм больше номинального диаметра болта. Калибр должен пройти в 100 % отверстий каждого соединения. Процедуру контроля выполняют по 12.3.

12.5 В узлах элементов, прошедших контрольную сборку, должны быть сборочные и фиксирующие приспособления, предусмотренные проектной документацией.

13 Требования к проведению термической правки

13.1 Остаточные деформации конструкций, возникшие после сварки и превышающие значения, приведенные в 11.2.2 настоящего свода правил и приложении Б ГОСТ 23118-2012, должны быть исправлены. Исправление осуществляется способами механического, термического или термомеханического воздействия. В процессе правки должно быть исключено образование вмятин, забоин и других повреждений на поверхности стального проката.

Деталям и элементам, подлежащим сварке, следует по возможности придавать предварительное обратное смещение или компенсирующую перемещения и деформации от сварки обратную деформацию.

13.2 Термическую и термомеханическую правку производят местным нагревом металла до температуры не более 700 °С (во избежание разупрочнения проката). Для горячекатаного проката допускается нагрев до температуры 900 °С.

Термомеханическую правку сложных форм деформаций с применением статических нагрузок (пригрузом, домкратами, распорками) следует производить при температуре зон нагрева 650 °С - 700 °С. При этом остывание металла ниже 600 °С не допускается.

Запрещается охлаждать нагретый металл сжатым воздухом или водой.

14 Требования к производству работ при защите от коррозии

14.1 Стальные конструкции в зависимости от их назначения и условий эксплуатации следует защищать от коррозии в соответствии с СП 28.13330 и проектной документацией. Основные требования к производству работ приведены в СП 72.13330. Дополнительные требования приведены в настоящем разделе.

14.2 Процесс получения лакокрасочных покрытий состоит в последовательном выполнении следующих операций: подготовка поверхности, нанесение грунтовочных слоев, сушка каждого грунтовочного слоя, нанесение требуемого числа промежуточных и внешних слоев лакокрасочного покрытия, сушка каждого слоя.

14.3 В соответствии с ГОСТ 9.105 и ГОСТ 9.402 все операции по подготовке поверхности и нанесению лакокрасочных покрытий следует проводить в закрытом помещении при температуре воздуха не менее 15 °С и относительной влажности воздуха не более 80 %.

14.4 Длительность перерыва между подготовкой поверхности и окрашиванием должна быть не более 24 ч. При хранении конструкций и заготовок на открытом воздухе при условии отсутствия атмосферных осадков, интервал между подготовкой поверхности и окрашиванием должен быть не более 6 ч.

14.5 Подготовка поверхности перед нанесением лакокрасочных покрытий должна включать следующие операции:

- зачистка сварных швов и рядом расположенных поверхностей конструкций от брызг расплавленного металла, остатков флюсов, шлака;

- удаление заусенцев и острых кромок;

- обезжиривание замасленных металлических поверхностей перед механической очисткой;

- механическая очистка поверхности от ржавчины и окалины;

- обеспыливание обдувкой сжатым воздухом (или промышленными пылесосами).

14.6 При подготовке поверхности перед нанесением покрытий необходимо обеспечивать установленную проектной документацией, чертежами КМД, ГОСТ 9.402 и СП 28.13330 степень очистки поверхности конструкций от окалины и ржавчины для различных по степени агрессивности условий эксплуатации.

14.7 Перед нанесением лакокрасочных покрытий не выполняют механическую подготовку поверхности конструкций с цинковыми или алюминиевыми покрытиями, полученными методом газотермического напыления.

Перед нанесением лакокрасочных покрытий на поверхность горячего цинкового покрытия его предварительно подвергают абразивоструйной очистке с применением мелкого абразива для придания шероховатости.

14.8 Перед абразивоструйной очисткой поверхности от окалины и ржавчины поверхность конструкций должна быть обезжирена. Степень обезжиривания должна соответствовать первой степени по ГОСТ 9.402.

14.9 Лакокрасочные покрытия необходимо наносить в такой последовательности:

- выполнение полосового окрашивания;

- сушка покрытия;

- нанесение грунтовочного покрытия;

- сушка грунтовочного покрытия;

- нанесение промежуточных и внешних слоев покрытия с сушкой каждого слоя.

14.10 На конструкции и заготовки лакокрасочные материалы следует наносить одним из следующих методов: пневматическим или безвоздушным распылением, струйным обливом, распылением в электрическом поле, окунанием, кистью.

Метод нанесения лакокрасочных материалов следует устанавливать по ГОСТ 9.105 в зависимости от вида применяемого лакокрасочного материала, габаритов и конфигурации конструкций.

Технологические режимы нанесения лакокрасочных материалов устанавливают в соответствии с НД на конкретный применяемый материал.

14.11 Для поверхностей, очищенных от окалины и ржавчины абразивоструйным способом, минимально допустимая толщина лакокрасочного покрытия должна быть не менее 80 мкм.

14.12 Сушку лакокрасочных покрытий следует осуществлять в соответствии с НД на конкретные материалы.

14.13 При выполнении защиты конструкций от коррозии необходимо проводить контроль качества:

- подготовки поверхности;

- лакокрасочных материалов;

- защитных покрытий.

14.14 Качество подготовленной поверхности перед нанесением лакокрасочных материалов необходимо контролировать по степени очистки от окалины и ржавчины и степени обезжиривания методами, предусмотренными ГОСТ 9.402.

14.15 Контроль качества лакокрасочных материалов следует осуществлять методами, предусмотренными соответствующими НД. Лакокрасочные материалы по всем показателям должны соответствовать НД.

14.16 Правильность выбора растворителей, рабочих вязкостей, методов и параметров нанесения, а также режимов сушки лакокрасочных покрытий при выполнении технологического процесса получения лакокрасочных покрытий следует контролировать в соответствии с НД на конкретные материалы.

14.17 Качество лакокрасочных покрытий необходимо контролировать по внешнему виду, толщине, сплошности и адгезии.

14.18 Качество внешнего вида покрытий следует контролировать визуальным осмотром при естественном или искусственном рассеянном освещении 100 % поверхности конструкций. Покрытие должно быть без пропусков, пузырей, трещин, сколов, кратеров и других дефектов, влияющих на защитные свойства, и по внешнему виду должно соответствовать СП 28.13330 и ГОСТ 9.032.

14.19 Сплошность покрытий необходимо контролировать дефектоскопом.

14.20 Толщину покрытия следует контролировать толщиномером электромагнитного типа с погрешностью не более 5 % по ГОСТ 31993 в трех точках по длине элемента. Определение толщины покрытия в каждой точке проводят по пяти контрольным измерениям толщины в радиусе 5 мм. За единичное измерение толщины принимают среднее значение из трех измерений; максимальное и минимальное значения не учитываются.

14.21 Адгезию лакокрасочных покрытий определяют методом решетчатых надрезов по четырехбалльной шкале в соответствии с ГОСТ 15140 или по шестибалльной шкале в соответствии с ГОСТ 31149. При определении адгезии по методу нормального отрыва по ГОСТ 32299 измерения проводят приборами с точностью до 0,1 МПа.

14.22 Адгезию покрытия проверяют на контрольных образцах, окрашенных вместе с конструкциями. Адгезия покрытия должна быть не более 2 баллов по методу решетчатых надрезов по ГОСТ 15140 для покрытий толщиной до 200 мкм, не более 1 балла по методу Х-образного надреза по ГОСТ 32702.2 для покрытия толщиной более 200 мкм или по методу нормального отрыва по ГОСТ 32299 - не менее 4 МПа.

|

Ключевые слова: конструкции стальные, правила производства работ, контроль качества, элементы конструкций, конструкции металлические деталировочные, механическая обработка, гибка, маркировка, сборка, защита от коррозии, контрольная сборка, хранение, приемка, конструкции линий электропередачи |