ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ИСО 13535:2000) |

Нефтяная и газовая промышленность

Буровое и эксплуатационное оборудование

ПОДЪЕМНОЕ ОБОРУДОВАНИЕ

Общие технические требования

ISO 13535:2000

Petroleum

and natural gas industries -

Drilling and production equipment- hoisting equipment

(MOD)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Российским государственным университетом нефти и газа им. И.М. Губкина, МФ «Национальный институт нефти и газа», УЛК «Машсервис. Горное и нефтебуровое оборудование» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 «Техника и технологии добычи и переработки нефти и газа»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1069-ст

4 Настоящий стандарт включает модифицированные основные нормативные положения международного стандарта ИСО 13535:2000 «Нефтяная и газовая промышленность. Буровое и эксплуатационное оборудование. Оборудование для спуско-подъемных операций» (ISO 13535:2000 «Petroleum and natural gas industries - Drilling and production equipment - Hoisting equipment»)

При этом дополнительные положения, учитывающие потребности национальной экономики и особенности национальной стандартизации, выделены курсивом

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий национальный стандарт Российской Федерации разработан на основе международного стандарта ИСО 13535:2000 «Нефтяная и газовая промышленность. Буровое и эксплуатационное оборудование. Оборудование для спуско-подъемных операций» (ISO 13535:2000 «Petroleum and natural gas industries - Drilling and production equipment - Hoisting equipment») и [1].

Настоящий стандарт не ограничивает изготовителя оборудования и потребителя в принятии иных инженерных решений применительно к конкретным условиям эксплуатации и не препятствует внедрению инновационных технологий. В тех случаях, когда изготовитель (разработчик) принимает альтернативное решение, он должен идентифицировать все отличия от настоящего стандарта и дать их подробное описание.

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

Буровое и эксплуатационное оборудование

ПОДЪЕМНОЕ ОБОРУДОВАНИЕ

Общие технические требования

Petroleum and natural gas industries. Drilling and production equipment. Hoisting equipment.

General technical requirements

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт устанавливает требования при проектировании, изготовлении и контроле качества оборудования для спускоподъемных операций, выполняемых при бурении и эксплуатации нефтяных и газовых скважин.

Распространяется на следующие механизмы, узлы и детали спускоподъемного оборудования:

- шкивы талевых механизмов;

- блоки талевые и крюкоблоки;

- узлы подвески крюка к талевому блоку;

- элементы соединительные и переходные штропов элеватора;

- крюки буровые;

- крюки для насосно-компрессорных труб и насосных штанг;

- штропы элеватора;

- элеваторы для обсадных, насосно-компрессорных, бурильных и утяжеленных бурильных труб;

- элеваторы для насосных штанг;

- элементы переходные штропа вертлюга;

- вертлюги;

- силовые вертлюги;

- вращатели;

- спайдеры-элеваторы;

- устройства крепления неподвижного конца талевого каната;

- компенсаторы вертикальных перемещений бурильной колонны;

- вращатели для навинчивания ведущей трубы, используемые как спускоподъемное оборудование;

- сосуды под давлением и трубопроводы, смонтированные на спускоподъемном оборудовании;

- предохранительные хомуты, используемые в качестве спускоподъемного оборудования;

- направляющие каретки (приложение В).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р ИСО 9001-2008 Системы менеджмента качества. Требования

ГОСТ Р 51906-2002 Соединения резьбовые обсадных, насосно-компрессорных труб и трубопроводов и резьбовые калибры для них. Общие технические требования

ГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ Р 52857.3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ Р 52857.7-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ Р 52857.8-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты с рубашками

ГОСТ Р 52857.9-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Определение напряжений в местах пересечений штуцеров с обечайками и днищами при воздействии давления и внешних нагрузок на штуцер

ГОСТ Р 52857.10-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами

ГОСТ Р 52857.11-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Метод расчета на прочность обечаек и днищ с учетом смещения кромок сварных соединений, угловатости и некруглости обечаек

ГОСТ Р 52857.12-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Требования к форме представления расчетов на прочность, выполняемых на ЭВМ

ГОСТ Р 53464-2009 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 631-75 Трубы бурильные с высаженными концами и муфты к ним. Технические условия

ГОСТ 632-80 Трубы обсадные и муфты к ним. Технические условия

ГОСТ 633-80 Трубы насосно-компрессорные и муфты к ним. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2387-80 Канаты стальные. Метод испытания на выносливость

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5286-75 Замки для бурильных труб

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7360-82 Переводники для бурильных колонн. Технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9651-84 (ИСО 783-89) Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 10145-81 Металлы. Метод испытания на длительную прочность

ГОСТ 10446-80 (ИСО 6892-84) Проволока. Метод испытания на растяжение

ГОСТ 11150-84 Металлы. Методы испытания на растяжение при пониженных температурах

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-2003 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353-78 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358-2002 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16853-88 Канаты стальные талевые для эксплуатационного и глубокого разведочного бурения. Технические условия

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 23979-80 Переводники для насосно-компрессорных труб. Технические условия

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод

ГОСТ 25468-82 Оборудование для спуско-подъемных операций и вертлюги. Присоединительные размеры

ГОСТ 27750-88 Контроль неразрушающий. Покрытия восстановительные. Методы контроля толщины покрытий

ГОСТ 27947-88 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

ГОСТ 28870-90 Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями и сокращения:

3.1 Термины и определения

3.1.1 допускаемая (расчетная) нагрузка: Суммарная величина статических и динамических нагрузок, соответствующая допускаемому напряжению в детали.

3.1.3 статическая нагрузка: Величина, направление и место приложения такой нагрузки неизменны или изменяются незначительно.

3.1.4 динамическая нагрузка: Нагрузка, характеризующаяся быстрым изменением величины, направления или точки приложения, вызывающим в элементах конструкции силы инерции.

3.1.5 основная нагрузка: Осевая нагрузка, воздействующая на оборудование в процессе эксплуатации.

3.1.6 контрольные испытания конструкции: Испытания, проводящиеся для подтверждения результатов применявшихся конструкторских расчетов фактическими данными.

3.1.8 грузоподъемность: Максимальная рабочая нагрузка с учетом статической и динамической составляющей силового воздействия, которая может быть приложена к оборудованию.

Примечание - Грузоподъемность численно равна расчетной (допускаемой) нагрузке.

3.1.9 допускаемое напряжение: Минимальный предел текучести материала, деленный на расчетный (допускаемый) коэффициент запаса прочности.

3.1.10 несущий элемент: Элемент оборудования, воспринимающий основную нагрузку.

3.1.11 испытание пробной нагрузкой: Производственное испытание предельной нагрузкой, проводимое для подтверждения грузоподъемности оборудования.

3.1.12 класс: Условное обозначение, с помощью которого идентифицируются размеры взаимозаменяемого оборудования, имеющего одинаковую грузоподъемность.

3.1.13 безопасная рабочая нагрузка: Расчетная нагрузка без динамической составляющей силового воздействия на конструкцию.

3.1.14 эквивалентный круг: Образец в форме цилиндра (прутка), вырезаемый из деталей различной формы, для определения механических свойств низколегированных и коррозионно-стойких мартенситных сталей при термообработке.

_____________

1) Пункт 3.4.1 ГОСТ Р ИСО 9000-2008.

3.1.16 линейный индикаторный след: Индикаторный след, обнаруженный в процессе неразрушающего контроля (NDE), у которого длина больше ширины более чем в три раза.

3.1.17 нелинейный индикаторный след: Индикаторный след, обнаруженный в процессе неразрушающего контроля (NDE), имеющий круглую или эллиптическую форму длиной меньше чем три ширины.

3.1.18 ремонт: Устранение дефектов в отливках и сварных металлоконструкциях в процессе производства нового оборудования.

Примечание - Термин «ремонт», на который ссылается настоящий стандарт, распространяется только на ремонт дефектов в материале при изготовлении нового оборудования.

3.1.19 испытательная установка: Опытная установка, на которой проводится испытание для проверки конструкции.

3.2 Сокращения

ER - эквивалентный круг;

ЗТВ - зона термического влияния;

PSL - уровень технических требований к продукции;

NDE - неразрушающий контроль;

PLC - основное условие нагружения;

PWHT - термообработка после сварки.

4 Проектирование

4.1 Общие положения

Спускоподъемное оборудование должно быть спроектировано, изготовлено и испытано так, чтобы оно удовлетворяло предъявляемым техническим требованиям в соответствии с его назначением. Оборудование должно обеспечивать безопасное восприятие нагрузки, на которую оно рассчитано, быть простым и надежным в работе.

Направляющие каретки должны проектироваться в соответствии с приложением В.

4.2 Исходные условия проектирования

4.2.1 Оператор и персонал, работающий на оборудовании, несут ответственность за определение безопасной рабочей нагрузки при выполнении любой спускоподъемной операции.

4.2.2 Климатическое исполнение оборудования, категории размещения, хранения и транспортирования в части воздействия климатических факторов внешней среды должны соответствовать требованиям ГОСТ 15150.

4.2.3 Минимальная расчетная и рабочая температура должна быть минус 20 °С.

Если температура ниже минус 20 °С, при изготовлении оборудования должны быть использованы материалы с ударной вязкостью, отвечающей фактическому уровню температуры (ниже проектной температуры, принимаемой по умолчанию) в соответствии с А.3 приложения.

4.3 Расчет на прочность

4.3.1 Общие положения

При расчете конструкции на прочность должна рассматриваться возможность появления остаточной деформации, усталостных трещин и потери устойчивости.

Расчет на прочность должен базироваться на теории упругости. При необходимости расчет на прочность может быть выполнен по предельной пластической деформации (пределу прочности). Наряду с аналитическими методами допускается применение метода конечных элементов.

При расчете следует учитывать сочетание всех одновременно действующих на конструкцию нагрузок. Для каждого рассматриваемого сечения следует выбирать наиболее неблагоприятные комбинации нагрузок, мест их приложения и направлений действия.

4.3.2 Принятые допущения

При проведении расчета на прочность допускается использовать упрощенное описание распределения напряжений, включая зону концентрации напряжений, при условии, что описание выполнено в соответствии с общепринятой практикой или основывается на накопленном опыте и результатах испытаний.

4.3.3 Эмпирические зависимости

Вместо аналитических зависимостей могут использоваться эмпирические зависимости при условии, что такие зависимости основываются на документально зафиксированных результатах испытаний с использованием тензорезисторов, которые подтверждают напряжения в анализируемом элементе. При расчете оборудования или его элементов, в которых из-за конструктивного исполнения невозможно разместить тензорезисторы, для подтверждения расчета могут быть использованы результаты испытаний в соответствии с 5.5.

4.3.4 Расчет на прочность по пределу текучести

Расчет на прочность по пределу текучести должен базироваться на теории упругости. Эквивалентное напряжение, определенное в соответствии с теорией Хубера-Мизеса и вызванное расчетной нагрузкой, не должно превышать допускаемого напряжения ASmax, определяемого по формуле (1):

где YSmin - заданный минимальный предел текучести;

SFD - расчетный (допускаемый) коэффициент запаса прочности.

4.3.5 Расчет на прочность по предельной пластической деформации (пределу прочности)

Расчет по пределу прочности может быть выполнен в следующих случаях:

- для контактных поверхностей;

- для зон с высоким уровнем концентрации напряжений, обусловленных геометрией детали и других зон с высокими градиентами напряжений, где среднее напряжение в сечении меньше или равно максимально допускаемому напряжению, определенному в соответствии с 4.3.4.

В зонах, где величина напряжения ниже среднего значения, прочностной анализ должен базироваться на теории упругости.

При расчете по пределу прочности эквивалентное напряжение, определяемое в соответствии с 4.3.4, не должно превышать максимально допускаемого напряжения ASmax, рассчитываемого по формуле:

![]() (2)

(2)

где TSmin - заданный минимальный предел прочности;

SFD - расчетный (допускаемый) коэффициент запаса прочности.

4.3.6 Анализ устойчивости

Анализ устойчивости должен быть проведен согласно общепринятым теориям потери устойчивости.

4.3.7 Расчет на усталостную прочность

При расчете на усталостную прочность должен быть рассмотрен период времени работы оборудования не менее 20 лет, если техническими требованиями (техническим заданием) не оговорен другой срок или иной показатель наработки оборудования.

Расчет на усталостную прочность выполняется в соответствии с [2] или по пределу выносливости детали σ-1Д [формула (3)] согласно общепринятым теориям

где σ-1 - предел выносливости стандартных лабораторных образцов из материала детали;

K - коэффициент снижения предела выносливости детали.

4.4 Типоразмер

Типоразмер должен отражать размерную взаимозаменяемость и грузоподъемность оборудования.

4.5 Радиус контактных поверхностей

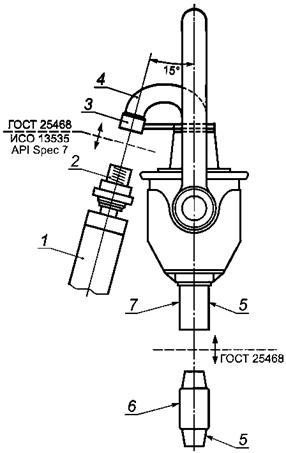

Рисунки 1, 2, 3 и таблица 1 представляют радиусы контактных поверхностей спускоподъемного оборудования. Эти контактные радиусы применимы к спускоподъемному инструменту, используемому при бурении (включая крюки для насосно-компрессорных труб). Однако для другого аналогичного инструмента, применяемого при капитальном ремонте или освоении (испытании) скважин, эти радиусы не применимы.

Таблица 1 - Радиусы контактных поверхностей инструмента для спускоподъемных операций

|

Радиусы скобы талевого блока и штропа крюка*, мм |

Радиусы основного рога крюка и штропа вертлюга**, мм |

|||||||

|

A1 max |

A2 min |

B1 min |

B2 max |

E1 min |

E2 max |

F1 max |

F2 min |

|

|

222 - 356 |

69,85 |

69,85 |

82,55 |

76,20 |

50,80 |

38,10 |

76,20 |

76,20 |

|

357 - 578 |

69,85 |

69,85 |

82,55 |

76,20 |

50,80 |

44,45 |

88,90 |

88,90 |

|

579 - 890 |

69,85 |

69,85 |

82,55 |

76,20 |

57,15 |

50,80 |

101,60 |

101,60 |

|

891 - 1334 |

69,85 |

69,85 |

82,55 |

76,20 |

63,50 |

57,15 |

114,30 |

114,30 |

|

1335 - 2224 |

101,60 |

101,60 |

82,55 |

76,20 |

69,85 |

63,50 |

114,30 |

114,30 |

|

2225 - 3113 |

101,60 |

101,60 |

82,55 |

76,20 |

76,20 |

69,85 |

114,30 |

114,30 |

|

3114 - 4450 |

101,60 |

101,60 |

88,90 |

82,55 |

88,90 |

82,55 |

114,30 |

114,30 |

|

4451 - 5782 |

101,60 |

101,60 |

88,90 |

82,55 |

88,90 |

82,55 |

114,30 |

114,30 |

|

5783 - 6672 |

152,40 |

152,40 |

88,90 |

82,55 |

107,95 |

101,60 |

114,30 |

114,30 |

|

6673 - 8896 |

152,40 |

152,40 |

158,75 |

152,40 |

133,35 |

127,00 |

127,00 |

127,00 |

|

Грузоподъемность, кН |

Радиусы верхней проушины штропа и бокового рога крюка***, мм |

Радиусы нижней проушины штропа и штропной проушины элеватора***, мм |

||||||

|

C1 max |

C2 min |

B1 min |

B2 max |

G1 max |

G2 min |

Н1 min |

H2 max |

|

|

222 - 356 |

38,10 |

38,10 |

31,75 |

22,23 |

25,40 |

50,80 |

||

|

357 - 578 |

63,50 |

63,50 |

31,75 |

22,23 |

25,40 |

50,80 |

||

|

579 - 890 |

63,50 |

63,50 |

38,10 |

28,58 |

25,40 |

50,80 |

||

|

891 - 1334 |

63,50 |

63,50 |

38,10 |

28,58 |

23,82 |

38,10 |

50,80 |

50,80 |

|

1335 - 2224 |

101,60 |

101,60 |

44,45 |

34,93 |

30,94 |

47,63 |

69,85 |

69,85 |

|

2225 - 3113 |

101,60 |

101,60 |

44,45 |

34,93 |

37,31 |

47,63 |

69,85 |

69,85 |

|

3114 - 4450 |

101,60 |

120,65 |

57,15 |

47,63 |

47,63 |

50,80 |

82,55 |

82,55 |

|

4451 - 5782 |

101,60 |

120,65 |

57,15 |

47,63 |

57,15 |

60,32 |

127,00 |

127,00 |

|

5783 - 6672 |

101,60 |

127,00 |

63,50 |

63,50 |

57,15 |

60,32 |

127,00 |

127,00 |

|

6673 - 8896 |

114,30 |

127,00 |

76,20 |

69,85 |

69,85 |

73,03 |

158,75 |

158,75 |

|

* См. рисунок 1. ** См. рисунок 2. *** См. рисунок 3. |

||||||||

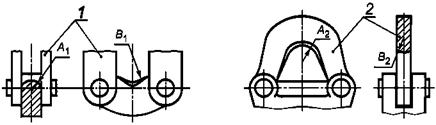

1 - скоба талевого блока; 2 - штроп крюка

Рисунок 1 - Талевый блок и штроп крюка

1 - основной рог крюка; 2 - штроп вертлюга

Рисунок 2 - Радиусы контактных поверхностей основного рога крюка и штропа вертлюга

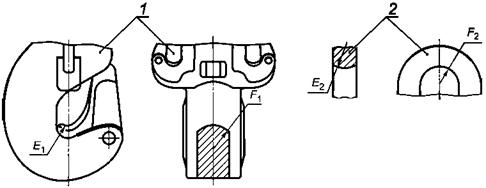

1 - боковой рог крюка; 2 - верхняя проушина штропа; 3 - нижняя проушина штропа; 4 - штропная проушина элеватора

Рисунок 3 - Радиусы контактных поверхностей проушин элеваторных штропов и бокового рога крюка

4.6 Классификация

При классификации спускоподъемного оборудования, изготовляемого в соответствии с настоящим стандартом, следует рассматривать грузоподъемность (допускаемая нагрузка) всего оборудования и грузоподъемность (динамическая нагрузка) подшипников оборудования, воспринимающего основную нагрузку.

Установление грузоподъемности подшипников необходимо для достижения определенной согласованности величин грузоподъемности оборудования и подшипников, а также для обеспечения приемлемого срока службы подшипников при работе с нагрузками в пределах грузоподъемности оборудования.

Грузоподъемность следует определять с учетом расчетного (допускаемого) коэффициента запаса прочности (4.7), заданного минимального предела текучести материала несущих элементов и распределения напряжений, установленного в процессе проектных расчетов и/или поданным, полученным при контрольных нагрузочных испытаниях конструкции, как показано в 5.5.

Грузоподъемность должна входить в состав маркировки оборудования (см. раздел 10).

4.7 Расчетный (допускаемый) коэффициент запаса прочности

Расчетный (допускаемый) коэффициент запаса прочности устанавливают в соответствии с таблицей 2.

Таблица 2 - Расчетный коэффициент запаса прочности

|

Расчетный (допускаемый) коэффициент запаса прочности SFD |

|

|

1334 кН и меньше |

3,00 3,00 - [0,75 ∙ (R - 1334)/3114]* |

|

От 1334 до 4448 кН включительно |

|

|

Свыше 4448 кН |

2,25 |

|

* В этой формуле значение R в килоньютонах. |

|

Расчетный коэффициент запаса прочности должен быть использован в качестве проектного критерия, запрещается его использование для определения допускаемых нагрузок, превышающих грузоподъемность.

4.8 Расчет на прочность при деформациях сдвига

При расчете на прочность по напряжениям сдвига отношение предела текучести при сдвиге к пределу текучести при растяжении принимают равным 0,58.

4.9 Специальное оборудование

Дополнительные требования при проектировании специального оборудования приведены в разделе 9.

4.10 Проектная документация

Проектная документация должна включать методы проектирования, принятые допущения, расчеты и другие требования, на которых должна базироваться конструкция. Требования к проектированию должны включать (но ими не ограничиваться) предельные величины для размеров, испытательных и рабочих давлений, требования к материалам и другие требования, на которых должна базироваться конструкция.

Перечисленные требования должны также распространяться на документацию по изменению конструкции.

5 Контроль проектных параметров

5.1 Общие положения

Для проверки соответствия спроектированного оборудования исходным требованиям должны быть проведены контрольные испытания.

Контроль соответствия исходным требованиям должен проводиться и/или сертифицироваться независимой организацией, в функции которой не входит проектирование и изготовление данного оборудования.

Оборудование с относительно простыми формами не подвергают контрольным испытаниям, если их прочностной анализ может быть выполнен в полном объеме расчетными методами.

5.2 Отбор образцов для испытаний

В целях контроля проектных параметров по группе оборудования с идентичным конструктивным исполнением, но с различными геометрическими размерами и грузоподъемностью применимы следующие варианты выборки испытуемых образцов:

- контрольным испытаниям должны быть подвергнуты не менее трех единиц оборудования. Образцы должны быть выбраны из нижней, средней и верхней частей типоразмерного ряда оборудования/грузоподъемности;

- количество испытуемых образцов может быть установлено также на основании того, что каждый испытуемый образец рассматривается в качестве представителя двух ближайших устройств типоразмерного ряда оборудования/грузоподъемности.

Примечание - Второй вариант применим для ограниченного диапазона размерного ряда оборудования /грузоподъемности.

5.3 Методика испытаний

5.3.1 Функциональные испытания

Приложить к испытуемому образцу расчетную нагрузку, равную величине грузоподъемности изделия. После снятия нагрузки изделие должно сохранить кинематическую взаимосвязь компонентов, обеспечивающую расчетные параметры движения и усилия при выполнении рабочих функций.

5.3.2 Контроль проектных параметров

Установить тензодатчики в тех местах испытуемого образца, где ожидаются высокие напряжения, при условии, что его конфигурация допускает их установку. Для подтверждения правильного выбора мест установки тензодатчиков рекомендуется использовать метод конечных элементов, моделирование, муаровое покрытие и т.д. В критических зонах рекомендуется использовать трехэлементные тензодатчики для того, чтобы можно было определить касательные напряжения и исключить необходимость точной ориентации тензодатчиков.

Испытательную нагрузку, прикладываемую к изделию, следует рассчитывать по формуле

испытательная нагрузка равна 0,8 ∙ R ∙ SFD, но не меньше, чем 2R, (3)

где R - грузоподъемность, кН;

SFD - расчетный коэффициент запаса прочности, определяемый в соответствии с 3.1.2 и 4.7.

Испытательная нагрузка должна прикладываться плавно при одновременном считывании показаний тензодатчиков и наблюдении за пластической деформацией. Нагружения следует производить до получения стабильных данных.

Величина напряжений, полученная по показаниям тензодатчиков, не должна превышать значений, полученных расчетными методами на этапе проектирования (для испытательной нагрузки), на величину больше, чем погрешность испытательной аппаратуры, указанной в 5.6. Нарушение этого требования или преждевременное разрушение испытуемого изделия должно стать основанием для полного изменения конструкции и последующего дополнительного испытания идентичного количества испытуемых изделий, как это было определено на начальном этапе испытаний, включая изделие, которое не выдержало контрольных испытаний.

После завершения контрольных испытаний изделие необходимо разобрать и проверить размеры каждой сборочной единицы на наличие возможных пластических деформаций.

Отдельные элементы изделия могут быть испытаны раздельно от полной сборки, если приспособления для испытаний воспроизводят условия нагружения этого элемента аналогично нагружению в собранном изделии.

5.4 Определение грузоподъемности

Грузоподъемность должна быть определена по результатам контрольных испытаний конструкции и/или проектных расчетов и расчетов распределения напряжений, как это регламентируется в разделе 4. Напряжения при достижении грузоподъемности не должны превышать допустимых значений согласно 4.3. Допускаются локальные пластические деформации в зонах контакта. В изделии, прошедшем контрольные испытания, остаточная деформация, определенная с помощью тензодатчиков или других средств контроля, не должна превышать 0,2 %, за исключением контактных зон. В тех случаях, когда напряжения превысили допускаемые значения, испытуемая конструкция подлежит доработке в целях получения рабочих напряжений, не превышающих допускаемых. Определение грузоподъемности на основе анализа распределения напряжений допускается только в том случае, если он обладает достаточной степенью точности, подтвержденной накопленными данными при проведении контрольных испытаний в соответствии с разделом 5.

5.5 Альтернативная методика контрольных испытаний и оценки грузоподъемности

Для оценки грузоподъемности может быть использован метод разрушающего испытания изделия при условии, что определены предел текучести и предел прочности материала, используемого в оборудовании. Для определения показателей прочности материала и отношения предела текучести к пределу прочности могут быть использованы результаты испытаний на растяжение стандартных образцов из материала, использованного для изготовления деталей испытуемого изделия. Полученное отношение используется для оценки грузоподъемности R оборудования по следующей формуле:

![]() (4)

(4)

где Lb - разрушающая нагрузка;

YSmin - минимальный предел текучести;

TSa - минимальный предел прочности;

SFD - расчетный коэффициент запаса прочности (см. 4.7).

Представленный метод оценки грузоподъемности основан на натурном испытании изделия, и его результаты распространяются только на конкретный испытуемый образец определенного конструктивного исполнения.

5.6 Устройства для проведения контрольных испытаний

Нагружающие устройства, используемые для воспроизведения рабочих нагрузок на испытуемые образцы, должны пройти градуировку в соответствии с [3] и ГОСТ Р 8.568, с тем чтобы обеспечить требуемую степень точности контроля величины испытательной нагрузки. Для нагрузок, превышающих 3558 кН, нагружающие устройства должны быть откалиброваны приборами, относящимися к классу калибровочных приборов с погрешностью, не превышающей 2,5 %.

Передача нагрузки на испытуемое изделие (или его части) должна быть воспроизведена таким же способом, что и в реальных условиях эксплуатации, и в тех же местах контакта на несущих поверхностях. Все оборудование, используемое для нагружения испытываемого изделия (или его части), должно быть проверено на его пригодность для проведения испытания.

5.7 Изменения конструкции

При внесении любых изменений в конструкцию или технологию производства, которые могут повлиять на величину грузоподъемности, должны быть проведены контрольные испытания конструкции в соответствии с разделом 5. Изготовитель должен рассматривать все изменения в конструкции или способах производства для оценки их влияния на грузоподъемность. Эти изменения должны быть документально зафиксированы.

5.8 Протоколы

Все протоколы контрольных испытаний и сопутствующие им данные должны быть подвержены такой же процедуре контроля, что и проектная документация в 11.2.

6 Требования к материалам

6.1 Общие положения

Все материалы должны соответствовать предполагаемым условиям эксплуатации.

В разделе 6 описаны различные виды испытаний материалов, механических свойств и требований к обработке для несущих основную нагрузку элементов, а также элементов, работающих под давлением, если они не выделены в самостоятельную норму.

6.2 Письменные спецификации

Материалы должны быть изготовлены в соответствии с нормативной документацией, которая должна, как минимум, определять следующие параметры и ограничения:

- требования к механическим свойствам;

- проверочное испытание материала;

- требования к изготовлению, включая информацию о плавке, механической обработке и термообработке;

- химический состав и допуски;

- требования к ремонту сваркой.

Описание технологии механической обработки должно включать информацию об упаковке.

6.3 Механические свойства

Материалы должны соответствовать требованиям, указанным в технических условиях изготовителя на эти материалы.

Ударная вязкость должна быть определена по среднему значению результатов трех испытаний с использованием полноразмерных образцов, если размеры испытуемого элемента допускают это. При необходимости использования для испытаний на ударную вязкость образцов уменьшенного размера критерии приемки для значений ударной вязкости, представленные ниже, должны быть умножены на соответствующий поправочный коэффициент, указанный в таблице 3. Запрещается использование образцов уменьшенного размера, имеющих ширину менее 5 мм, для испытаний.

Таблица 3 - Поправочный коэффициент для образцов уменьшенного размера при испытаниях на ударную вязкость

|

Поправочный коэффициент |

|

|

10,0 - 7,5 |

0,833 |

|

10,0 - 5,0 |

0,667 |

Для материалов с заданным минимальным пределом текучести не менее 310 МПа среднее значение ударной вязкости должно быть не менее 42 Дж при минус 20 °С при условии отсутствия отдельных значений менее 32 Дж.

Для материалов с минимальным пределом текучести менее 310 МПа среднее значение ударной вязкости должно быть не менее 27 Дж при минус 20 °С при условии отсутствия отдельных значений менее 20 Дж.

Для проектных температур ниже минус 20 °С (например, эксплуатация в арктических условиях) должны быть использованы дополнительные требования к ударной вязкости (приложение А, SR 2).

Если при проектировании требуются характеристики материала по толщине, то материал должен быть испытан на поперечное сужение (уменьшение площади сечения) в направлении толщины в соответствии с [4] и ГОСТ 28870. Минимальное уменьшение должно быть не более 25 %.

Элементы с PSL 2 должны быть изготовлены из материалов, отвечающих требованиям пластичности, указанным в таблице 4.

Таблица 4 - Требования к относительному удлинению PSL 2

|

Относительное удлинение, минимальное, % |

||

|

Lо = 4d* |

Lо = 5d* |

|

|

Менее 310 |

23 |

20 |

|

От 310 до 517 |

20 |

18 |

|

Более 517 до 758 |

17 |

15 |

|

Более 758 |

14 |

12 |

|

* Lо - измерительная база, d - диаметр. |

||

6.4 Проверочное испытание материала

Механические свойства материалов должны быть определены на основе испытаний пробных образцов, представляющих партию отливок, и образцов после термообработки, которая использовалась для производства деталей. Испытания должны быть выполнены в соответствии с [5] и ГОСТ 1497, ГОСТ 14019, ГОСТ 9012, ГОСТ 9013, ГОСТ 9454, ГОСТ 9651, ГОСТ 10145, ГОСТ 11150, ГОСТ 12344 - ГОСТ 12359 с использованием материала после его окончательной термообработки.

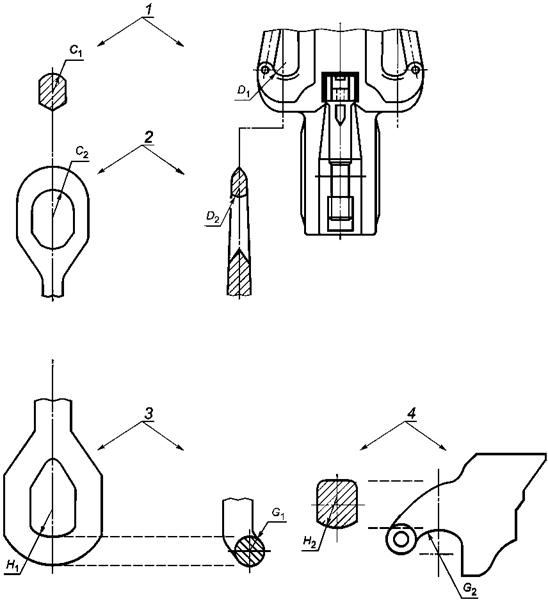

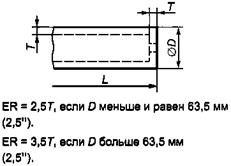

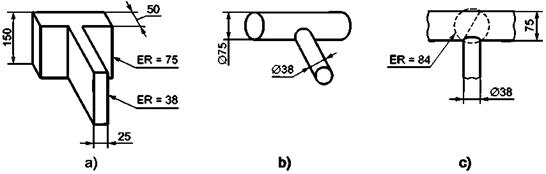

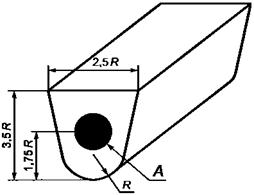

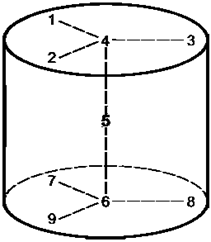

Размер вырезаемого образца из подконтрольной детали должен быть определен по методу эквивалентного круга (ER). Рисунки 4 и 5 иллюстрируют основные модели для определения эквивалентного круга для простых сплошных и полых деталей. Любая из указанных форм может быть использована для вырезки испытуемого образца. Рисунок 6 описывает шаги определения эквивалентного круга для более сложных сечений. Место расположения Е-круга определяют исходя из фактических размеров детали, прошедшей термообработку. Е-круг образца для испытания должен быть равным или больше размеров

детали, которую он представляет, но он не должен быть более 125 мм. Рисунки 7 и 8 иллюстрируют процесс определения требуемых размеров образцов применительно к проведению испытаний кильблоков.

Примечание - Если L меньше Т, то рассматривать сечение как плиту толщиной L.

Рисунок 4 - Модели эквивалентного круга. Сплошные детали длиной L

|

|

|

|

Примечание - Если L меньше D, то рассматривать сечение как плиту толщиной Т. Если L меньше Т, то рассматривать сечение как плиту толщиной L. 1) Открытая с обоих концов |

Примечание - При расчетах использовать максимальную толщину Т. 2) Ограниченная или закрытая с одного или с обоих концов |

Рисунок 5 - Модели эквивалентного круга. Труба (любого сечения)

a) Уменьшить до простых сечений;

b) значения ER;

c) значения ER для пересечений.

Примечание - Рекомендуется выполнять следующие шаги для определения основного эквивалентного круга (ER) для сложных сечений:

- уменьшить компонент до простых сечений а);

- преобразовать каждое простое сечение в эквивалентный круг b);

- вычислить диагональ окружности, которая описывает пересечение значений ER с);

- использовать максимальное значение ER либо для одиночного сечения, либо для пересечения в качестве ER сложного сечения

Рисунок 6 - Модели эквивалентного круга. Сложные формы

ER = 2,3R

Примечание - Затемненная зона А представляет оболочку 1/4 - Т для получения образца для испытаний.

Рисунок 7 - Модели эквивалентного круга. Конфигурация кильблока

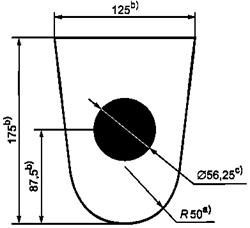

Размеры в миллиметрах

Для разработки кильблока для ER = 115 мм смотри нижеприведенные сноски:

а) Из рисунка имеем 3 ER = 2,3R, тогда R = ER/2,3 = 50 мм.

b) Спроектировать кильблок, как показано на рисунке 7, используя множитель R.

с) Диаметр D.

Рисунок 8 - Пример нахождения размеров кильблока

Образцы для контрольных испытаний могут быть взяты из группы некондиционных деталей. При этом эти детали должны иметь ту же плавку и пройти те же самые операции технологического цикла и термообработку, что и подконтрольная партия деталей.

Образцы для испытаний должны быть вырезаны из общей или специальной группы подконтрольных деталей так, чтобы их продольная ось была смещена относительно оси сечения детали на 1/4 толщины обечайки в сторону, противоположную наружной поверхности, или на 1/8" (3 мм) от середины сечения стенки в том месте, где она имеет наибольшую толщину в пустотелых деталях. Место расположения тензодатчика для испытаний на растяжение или надреза для испытания на удар должно быть удалено от концов вырезанного образца на расстояние не менее 1/4 толщины образца.

6.5 Производство

Технологический процесс изготовления должен обеспечивать стабильность в выполнении требований настоящего стандарта.

Технология обработки давлением (ковка, штамповка) должна обеспечивать равномерную структуру материала по всему объему заготовки.

В техпроцессе термообработки должно быть использовано оборудование, обеспечивающее выполнение требований настоящего стандарта.

Загрузка деталей в термическую печь должна быть осуществлена таким образом, чтобы исключалось взаимовлияние деталей этой партии на режим термообработки. Температура и продолжительность цикла термообработки должны быть указаны в технологической карте изготовителя. Фактическая величина температуры и продолжительность термообработки должны регистрироваться для каждой партии деталей.

Примечание - Рекомендации по применению оборудования для термообработки приведены в приложении С и могут быть использованы в качестве руководства по его аттестации.

Для PSL 2 изготовитель должен указать технологии плавки, очистки от примесей, литья и обработки для всех элементов. Указанные технологии должны быть оформлены в виде технических условий на материалы.

6.6 Химический состав

Для каждой плавки должен быть проведен анализ химического состава металла по всем элементам, указанным в технических условиях на изготовление металла.

Для PSL 2 максимальная массовая доля серы и фосфора должна быть для каждого из элементов не более 0,025 %.

7 Требования к сварке

7.1 Общие положения

В настоящем разделе представлены требования к сварке при изготовлении и устранении дефектов (ремонте) грузоподъемных элементов, сосудов, работающих под давлением, включая соединительные сварные швы.

7.2 Аттестация сварки

Все сварные работы при производстве грузоподъемного оборудования должны быть выполнены с использованием технологических процессов сварки, аттестованных на соответствие с:

- PSL 1: [6], [7], [8], [9] и/или [10], ГОСТ 550, ГОСТ 2601, ГОСТ 5264, ГОСТ 6996, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 19521, [11] и/или ГОСТ Р ИСО 9001, ГОСТ 12.0.004, [11], [12], [13], [14] или эквивалентными стандартами;

- PSL 2: [7] и ГОСТ 2601 или эквивалентными стандартами.

Сварочные работы должны выполнять сварщики или операторы сварки, которые аттестованы на соответствие с вышеперечисленными стандартами.

Для материалов, которые не упоминаются в вышеперечисленных стандартах, технологию сварки разрабатывают самостоятельно для каждой отдельной марки материала или для группы материалов исходя из свариваемости, механических свойств и химического состава.

В тех случаях, когда пластичность основного металла не отвечает требованиям [7] и ГОСТ 2601 и не позволяет провести испытание на изгиб, необходимо действовать следующим образом: испытуемый образец подвергнуть термообработке до пластичности и предела прочности, которые соответствуют нормативной документации на материал, и затем провести испытание на изгиб до разрушения. При этом испытуемый образец должен иметь угол изгиба на 5° больше по сравнению с углом, который определен нормативными данными.

7.3 Техническая документация

Сварочные работы должны быть выполнены по технологической карте на сварочный процесс, подготовленной в виде документа и аттестованной на соответствие применяемому стандарту. Технологические карты на сварочный процесс должны описывать все существенные, несущественные и дополнительно-существенные (по необходимости) параметры сварки, которые указаны в применяемом стандарте.

Протокол по аттестации сварочного процесса должен содержать все существенные и дополнительно-существенные параметры, используемые при проведении аттестационных испытаний. К техническим условиям на процесс сварки и свидетельству по аттестации процесса применимы требования к документации, указанные в разделе 11.

7.4 Контроль расходных материалов

Расходные материалы для сварки должны соответствовать техническим условиям изготовителя, который должен иметь оформленную процедуру хранения и контроля сварочных расходных материалов.

Материалы с низким содержанием водорода следует хранить и использовать в соответствии с рекомендациями изготовителя сварочных расходных материалов.

7.5 Свойства сварного шва

Механические свойства сварного шва, определяемые на основе проверочных испытаний, должны соответствовать минимальным механическим свойствам, в соответствии с которыми определена несущая способность конструкции. При необходимости провести испытания на ударную вязкость основного металла. Это должно быть отражено в требованиях по аттестации сварочного процесса. Результаты испытаний сварного шва и ЗВТ в основном металле должны удовлетворять минимальным требованиям к механическим свойствам основного металла. Вспомогательные швы должны отвечать вышеперечисленным требованиям по ударной вязкости только в зоне термического влияния основного металла.

Испытания сварных швов должны быть выполнены после проведения термической обработки сварной конструкции.

Для свариваемых конструкций с толщиной сварного шва более 25,4 мм, которые не проходят термическую обработку после сварки, изготовителем должна быть рассмотрена возможность снижения температуры испытаний на ударную вязкость.

7.6 Термическая обработка после сварки

Термообработка сварного соединения должна быть проведена в соответствии с требованиями стандарта на сварку.

7.7 Конструкционные сварные швы

В дополнение к требованиям, указанным в 7.2 - 7.6, типоразмеры сварных соединений должны соответствовать проектным требованиям и должны быть задокументированы в технологической карте сварочного процесса изготовителя.

7.8 Сварка при ремонте

7.8.1 Доступ

Должен быть обеспечен свободный доступ к сварным швам для обнаружения несоответствий, установления причин возникновения дефектов и возможности их устранения.

7.8.2 Проплавление

Режим сварки и имеющийся доступ для возможного ремонта должны быть такими, чтобы обеспечить полное проплавление сварного шва с основным металлом.

7.8.3 Поковки и отливки

Все ремонтные работы с помощью сварки должны быть выполнены в соответствии с технологическими картами изготовителя на сварочные процессы. Технологические карты на сварочные процессы должны быть документально оформлены и предоставлены заказчику по его требованию.

До проведения ремонтных работ изготовитель должен оформить технологию ремонта с указанием следующих позиций:

- тип дефекта;

- предельные размеры дефекта;

- определение больших/мелких исправлений.

Все выборки, необходимые для ремонта, и последующий ремонт сваркой должны соответствовать требованиям контроля качества, указанным в разделе 8.

По PSL 2 при выполнении большого объема ремонтных работ сваркой, как определено в 8.4.9.3, изготовитель должен также разработать чертеж ремонтируемой зоны и указать последовательность выполнения операций ремонта. Документацию по ремонтным работам следует хранить в соответствии с требованиями раздела 11.

7.8.4 Трубные изделия

Не допускается ремонт сваркой пластически деформированных трубных изделий.

7.8.5 Термообработка

Технологическая карта на сварочный процесс, используемая для аттестации ремонтных работ, должна содержать последовательность ремонта сваркой и термообработки, выполняемой на ремонтируемой детали.

8 Контроль качества

8.1 Общие положения

В настоящем разделе изложены требования к контролю качества оборудования и материалов. Всю работу по контролю качества следует вести по нормативным материалам изготовителя, которые должны содержать соответствующую методику, а также количественные и качественные критерии приемки.

Инструкции по неразрушающему контролю должны учитывать требования настоящего стандарта и применяемых стандартов, на которые даны ссылки [15]. Всю документацию должен утверждать эксперт III уровня или эксперт, квалификация которого соответствует требованиям [16].

Отметка о приемке всего оборудования, деталей и материалов должна быть нанесена непосредственно на изделия или записана в сопроводительной технической документации на изделия и материалы.

8.2 Аттестация персонала по контролю качества

Персонал, выполняющий контроль сварочных операций и контроль качества сварных соединений методами разрушающего и неразрушающего контроля, должен быть аттестован в соответствии с [12], [15].

Визуальный контроль качества сварочных работ должен осуществлять компетентный персонал, имеющий удостоверение контролера сварки в соответствии с [17], аттестованный изготовителем после прохождения специальной программы обучения.

Весь персонал, выполняющий прочие виды контроля качества материалов и изделий, может быть аттестован по специальной программе изготовителя.

8.3 Измерительное и испытательное оборудование

Оборудование и стенды, используемые для исследования материалов и оборудования, необходимо проверять, калибровать и регулировать с периодичностью, установленной инструкциями изготовителя, а также они должны соответствовать общепризнанному национальному или международному стандарту (например [18] или [19]), с тем чтобы обеспечить требуемый уровень точности контроля.

8.4 Контроль качества специального оборудования и элементов

8.4.1 Общие положения

Все элементы грузоподъемного оборудования специального назначения, несущие основную нагрузку, а также элементы, работающие под давлением, должны быть подвергнуты контролю качества, если не оговорены дополнительные требования.

8.4.2 Химический анализ

Методы и критерии приемки должны соответствовать 6.6.

8.4.3 Испытание на растяжение

Методы и критерии приемки должны соответствовать 6.3 и 6.4.

8.4.4 Испытание на ударную вязкость

Методы и критерии приемки должны соответствовать 6.3 и 6.4.

8.4.5 Прослеживаемость

На деталях должна быть нанесена маркировка с номером плавки и номером партии при термообработке.

Маркировка должна быть сохранена на заготовках, на всех стадиях обработки деталей и в конечном счете на готовых деталях, идущих на сборку. Техническая документация изготовителя на маркировку должна содержать требования по сохранению и замене маркировки, а также порядок записи результатов контроля. Эти требования не распространяются на крепежные детали и фитинги, если они промаркированы по общепромышленному стандарту.

8.4.6 Визуальный контроль

Детали, поверхность которых не может быть подвергнута неразрушающему контролю, подлежат визуальному контролю. Визуальный контроль отливок должен быть проведен в соответствии с требованиями [20] и ГОСТ 977, ГОСТ 21357, ГОСТ Р 53464.

Контроль кованых изделий должен быть осуществлен по документации, разработанной изготовителем.

8.4.7 Неразрушающий контроль поверхности

После окончательной термообработки и механообработки все доступные поверхности каждой детали должны пройти контроль в соответствии с требованиями настоящего раздела.

Если оборудование должно проходить контрольные испытания (под нагрузкой), то неразрушающий контроль должен быть проведен после этих испытаний. В тех случаях, когда применяемые материалы склонны к замедленному трещинообразованию по информации изготовителя, неразрушающий контроль должен быть проведен, как минимум, через 24 часа после испытания под нагрузкой. Для проведения контроля оборудование должно быть полностью разобрано. Перед проверкой должно быть удалено покрытие с контролируемых поверхностей.

Ферромагнитные материалы следует проверять магнитопорошковым методом в соответствии с [21] (1998, подраздел А, статья 7 и подраздел В, статья 25) или [22] и ГОСТ 18353, ГОСТ 20426. Механически обработанную поверхность следует контролировать методом люминесцентной жидкости, другие поверхности следует контролировать с использованием мокрого или сухого метода.

Неферромагнитные материалы необходимо проверять методом проникающей жидкости в соответствии с [21] (1998, подраздел А, статья 6 и подраздел В, статья 24) или [23] и ГОСТ 18353 или ГОСТ 18442.

В тех случаях, когда не удалось избежать применения электродов, все места прижога должны быть удалены шлифованием, зоны воздействия электрода должны быть перепроверены методом проникающей жидкости.

Учету подлежат следы, связанные с поверхностным разрывом, у которых основные размеры больше 2 мм. Следы, не связанные с поверхностным разрывом (как например, по причине изменения магнитной проницаемости, наличия игольчатых включений и т.д.), учету не подлежат. Если след намагниченных частиц относится к виду, не подлежащему учету, но его размер превышает 2 мм, то дальнейший контроль осуществляют капиллярным методом или в целях повышения достоверности проверки сомнительную зону зачищают и проводят повторный контроль.

Учитываемые индикации должны быть оценены в соответствии с критериями приемки, указанными в 8.4.7.4.

Оценку следов намагниченных частиц на отливках следует проводить по [24] и ГОСТ 25225 (по справочным фотографиям индикаций магнитных частиц на отливках из черных металлов). Критерии приемки должны соответствовать критериям, указанным в таблице 5 для PSL 1 и в таблице 6 для PSL 2.

Изготовитель должен разработать и хранить чертежи с указанием критических зон. Если критические зоны не указаны, критической считается вся поверхность. Критическими считаются все зоны, где напряжение равно или превышает значение

![]() (5)

(5)

где YSmin - заданный минимальный предел текучести;

SFD - расчетный коэффициент запаса прочности.

Таблица 5 - PSL 1 - максимально допустимые степени нарушения сплошности

|

Максимально допустимая степень |

|||

|

Описание нарушения сплошности |

Критические зоны |

Некритические зоны |

|

|

I |

Горячие надрывы, трещины |

Нет |

Степень 1 |

|

II |

Усадочная деформация |

Степень 2 |

Степень 2 |

|

III |

Включения |

Степень 2 |

Степень 2 |

|

IV |

Внутренний отбел |

Степень 1 |

Степень 1 |

|

V |

Пористость |

Степень 1 |

Степень 2 |

Таблица 6 - PSL 2 - максимально допустимые степени нарушения сплошности

|

Максимально допустимая степень |

|||

|

Описание нарушения сплошности |

Критические зоны |

Некритические зоны |

|

|

I |

Горячие надрывы, трещины |

Нет |

Нет |

|

II |

Усадочная деформация |

Нет |

Степень 1 |

|

III |

Включения |

Степень 1 |

Степень 2 |

|

IV |

Внутренний отбел |

Нет |

Степень 1 |

|

V |

Пористость |

Степень 1 |

Степень 2 |

Критерии приемки, указанные в таблицах 5 и 6, не распространяются на зоны, которые находятся под напряжением сжатия и/или где уровень напряжений ниже значения, полученного из формулы (6):

где YSmin - заданный минимальный предел текучести;

SFD - расчетный коэффициент запаса прочности.

При контроле поверхности методами неразрушающего контроля следует соблюдать следующие критерии приемки:

- отсутствие учитываемых индикаторных следов с основным размером, равным или превышающим 5 мм;

- не более 10 учитываемых индикаторных следов на любом сплошном участке площадью 40 см2;

- не более 3 учитываемых индикаторных следов, расположенных в линию на расстоянии не более 2 мм;

- отсутствие учитываемых индикаторных следов в зонах расположения уплотнений и впадинах профиля резьбовых соединений.

8.4.8 Объемный неразрушающий контроль отливок

Радиационный контроль отливок следует проводить в соответствии с [21] и ГОСТ 18353 при условии, что при этом не используют усиливающие флуоресцентные экраны.

Ультразвуковой контроль следует проводить в соответствии с [21] (1998, подраздел А, статья 5 и подраздел В, статья 23) и ГОСТ 18353, ГОСТ 12503-75.

Деталь (детали) проверяют методом прямого луча в соответствии с [21] (SA-609, статья 23) и дополнительно методом углового луча по Т-510, Т-520, Т-541.4.1, Т-541.4.2 и Т-541.4.3, статья 5, в зонах, где при проверке прямым лучом не удается получить отображение, или там, где угол между двумя поверхностями детали более 15°.

Отливки, несущие основную нагрузку, должны быть подвергнуты неразрушающему контролю на образцах, отобранных по следующей методике:

- отливки базовой или подобной формы должны проходить ультразвуковой или радиационный контроль всех зон до тех пор, пока по результатам контроля не будет установлено, что технология изготовления достигла желаемого уровня стабильности;

- после этого одна отливка из каждой партии или одна из каждых 10 промышленных отливок для промышленных партий, состоящих менее чем из 10 отливок, должны контролироваться объемным методом во всех критических зонах, как указано на чертежах критических зон;

- если в одной из отливок будут обнаружены индикации, выходящие за пределы критериев приемки, определенные в 8.4.8.3, то еще две отливки из той же партии должны быть проконтролированы тем же методом. Если две дополнительные отливки соответствуют критериям приемки, то оставшаяся часть партии может быть принята, а бракованные отливки могут быть отремонтированы или отправлены в металлолом.

Зоны, которые находятся под напряжением сжатия и/или где уровень напряжений ниже значения напряжения, рассчитываемого по формуле (6) 8.4.7.4.1, должны быть исключены из контроля объемным методом.

a) Радиационный контроль

Критерий приемки для радиационного контроля базируется на эталонных рентгенограммах [25], [26] или [27] и ГОСТ 27947, ГОСТ 21105, ГОСТ 27750 в зависимости от толщины контролируемой стенки.

Во всех случаях трещины, горячие надрывы и посторонние включения не допускаются.

Индикаторные следы прочих типов, которые приведены в библиотеке рентгенограмм, должны соответствовать уровню качества 2 для всех критических зон и уровню качества 3 для некритических зон. Критические зоны должны быть определены по 8.4.7.4.

В тех случаях, когда на чертежах не указаны критические зоны, все зоны контролируемой детали следует считать критическими.

b) Ультразвуковой контроль

Критерии приемки для ультразвукового контроля отливок для обоих способов (прямым и угловым лучом) основываются на [21] (SA-609, 1998, подраздел В, статья 23) и ГОСТ 18353. Критерии приемки должны быть следующие:

1) PSL 1:

уровень качества 3;

2) PSL2:

- уровень качества 1 для отливок толщиной до 50 мм;

- уровень качества 2 для отливок толщиной от 50 до 100 мм;

- уровень качества 3 для отливок толщиной более 100 мм.

Независимо от толщины отливки уровень качества 1 следует применять для зоны, расположенной в пределах 50 мм от поверхности отливки.

Несплошности, отмеченные как изменяющиеся по глубине на 25 мм или наполовину по толщине, которая из них меньше, не допускаются.

8.4.9 Неразрушающий контроль сварных швов

Контролю подлежат все доступные сварные швы, включая окружающий основной металл сварных изделий на удалении не менее 14 мм, согласно методам и критериям приемки, изложенным в настоящем разделе.

Неразрушающий контроль, оговоренный в настоящем разделе, проводят после окончательной термообработки сварных изделий.

8.4.9.2 Конструкционные сварные швы

Все конструкционные сварные швы следует контролировать визуально в соответствии с [21] (1998, подраздел А, статья 9) и ГОСТ 18353.

В опасных зонах подрезы не должны уменьшать толщину основного металла конструкции. Подрез должен быть зашлифован, с тем чтобы обеспечить плавный переход к окружающему основному металлу.

Пористость поверхности и окалина на поверхностях, где расположены уплотнительные устройства и на расстоянии от них в пределах 3 мм, не допускаются.

8.4.9.2.2 Неразрушающий контроль наружных дефектов сварных швов

Все сварные швы, несущие основную нагрузку или работающие под давлением, а также соединительные швы к узлам, несущие основную нагрузку или работающие под давлением, подлежат контролю в соответствии с 8.4.7.2.

Должны быть применены следующие критерии приемки:

- отсутствие существенных линейных индикаций (см. 3.1.7);

- отсутствие нелинейных индикаторных следов (см. 3.1.15), размером более 4 мм для сварных швов глубиной 17 мм или менее;

- отсутствие округлых индикаторных следов, с наибольшим размером более 5 мм для сварных швов глубиной более 17 мм;

- не более трех учитываемых индикаторных следов, расположенных в линию с интервалом не более 2 мм.

8.4.9.2.3 Контроль внутренних дефектов сварных соединений

Все сварные швы, несущие основную нагрузку или работающие под давлением, следует контролировать ультразвуковым или радиационным методом в соответствии с [21] (1998, подраздел А, статьи 5 и 2) и ГОСТ 18353.

Для PSL 1 такой контроль применяют только для сварных швов с полным проплавлением.

Для PSL 2 такой контроль применяют для всех сварных швов.

Критерии приемки должны соответствовать требованиям стандартов [28] и Приложения 12 (НАКС).

8.4.9.3.1 Контроль разделки для сварных швов

Все разделки для ремонтных сварных швов следует контролировать магнитопорошковой дефектоскопией с использованием метода и критерия приемки в соответствии с 8.4.7.

8.4.9.3.2 Контроль выполнения ремонтных сварных швов в литых заготовках

Все ремонтные сварные швы в литых заготовках следует контролировать в соответствии с 8.4.7.2. Критерии приемки должны быть идентичны тем, которые определены для конструкционных швов (см. 8.4.9.2).

Для PSL 2, если дефект превышает 25 % первоначальной толщины стенки, но не больше 25,4 мм, ремонт следует классифицировать как крупный, наплавленный металл следует контролировать радиографическим или ультразвуковым методом. Методы и критерии приемки должны быть такими же, которые указаны в 8.4.9.2 для критических зон.

Требования к контролю исправлений в сварных швах аналогичны требованиям к контролю конструкционных сварных швов (см. 8.4.9.3.2).

8.5 Контроль размеров

Контроль размеров должен быть выполнен на основе выборки образцов согласно технической документации изготовителя.

Все резьбовые соединения, несущие основную нагрузку и работающие под давлением, должны быть проверены на соответствие техническим условиям на резьбовые соединения.

Для условий PSL 2 при необходимости контроль размеров внешних сопряжений должен быть выполнен на каждом элементе и/или сборке.

8.6 Испытание под нагрузкой

8.6.1 Объем испытаний

Каждый перечисленный ниже образец продукции должен быть подвергнут нагрузочным испытаниям в соответствии с 8.6.2:

- элеваторы;

- штропы;

- спайдеры (если их можно использовать в качестве элеваторов);

- предохранительные хомуты (если их можно использовать в качестве подъемного оборудования).

Продукция, которая не указана в представленном выше списке, должна пройти нагрузочное испытание, если оно указано в заказе на поставку в дополнение к требованиям SR 1 (см. приложение А).

8.6.2 Процедура испытаний

Изделие должно быть испытано на стенде, обеспечивающем воспроизведение реальных условий нагружения, с той же площадкой контакта взаимосвязанных узлов, воспринимающих основную нагрузку. Опорные подшипники, которые могут быть повреждены при испытании, должны быть заменены устройствами, обеспечивающими передачу испытательной нагрузки.

Испытательная нагрузка должна быть в 1,5 раза больше расчетной (грузоподъемности), выдержка под нагрузкой должна составлять не менее 5 мин.

После прохождения нагрузочных испытаний изделие подлежит проверке на функциональность в соответствии с его назначением. Нагрузочное испытание не должно снизить функциональные возможности изделия.

После проверки функциональной пригодности оборудование следует разобрать, с тем чтобы можно было осуществить полный неразрушающий контроль всех деталей (кроме подшипников), воспринимающих основную нагрузку.

Все критические зоны деталей, воспринимающих основную нагрузку, подлежат магнитно-порошковой дефектоскопии согласно 8.4.7.

8.7 Гидростатические испытания

8.7.1 Общие положения

Гидростатические испытания, на которые даны ссылки в разделе 9, должны быть проведены согласно требованиям настоящего раздела.

8.7.2 Процедура гидростатических испытаний

Гидростатические испытания должны быть проведены в 4 этапа:

- первичная опрессовка с выдержкой;

- снижение давления до нуля;

- тщательная осушка поверхности испытуемого изделия;

- вторичная опрессовка с выдержкой.

Отсчет выдержки следует начинать с момента, когда давление стабилизировалось, а испытуемое изделие с манометром отключены от источника давления. На каждом этапе испытаний следует следить за тем, чтобы наружные поверхности были высушены.

Специальные требования к проведению гидростатических испытаний изложены в разделе 9.

8.7.3 Датчики давления

Испытание следует проводить с использованием манометров и регистрирующей аппаратуры. Диаграммы, полученные на самописцах, подписывают, ставят дату и указывают изделие, которое подвергалось испытанию.

8.8 Функциональные испытания

Требования к функциональным испытаниям изложены в разделе 9.

9 Оборудование

9.1 Общие положения

Требования, изложенные в разделах 4 - 8, применимы ко всем элементам спускоподъемного оборудования, несущим основную нагрузку, за исключением специальных требований, указанных в настоящем разделе. Проектировщик оборудования несет полную ответственность за выбор режима нагружения и определение несущих элементов, воспринимающих основную нагрузку.

9.2 Шкивы талевых систем

9.2.1 Материал шкивов

Материалы шкивов не подвергают испытанию на ударную вязкость.

9.2.2 Неразрушающий контроль шкивов

Упрочненную поверхность желобов не подвергают контролю на соответствие требованиям, указанным в 8.4.7. Неразрушающий контроль поверхности желоба может быть выполнен до ее поверхностного упрочнения.

Диски шкивов, изготовленные из катаного стального листа толщиной менее 50 мм и имеющие предел текучести не менее 310 МПа, также не подвергают неразрушающему контролю поверхности.

9.2.3 Диаметр шкива

Диаметр шкива определяют по наибольшему наружному диаметру D, показанному на рисунке 9. Диаметры шкива следует выбирать в соответствии с ГОСТ 25468.

9.2.4 Шкивы для талевого каната

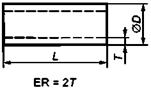

Желоба шкивов под талевый канат для работы с бурильными и обсадными трубами должны соответствовать выбранному диаметру каната. Дно желоба должно иметь радиус R в соответствии с ГОСТ 25468 по дуге 150°. Стороны желоба должны быть касательными к концам этой дуги. Угол развала желоба α = 30° - 50° по ГОСТ 25468. Общая глубина желоба должна быть минимум 1,33d и максимум 1,75d, где d - номинальный диаметр каната (см. рисунок 6).

9.2.5 Шкивы для каната грунтоноски

Желоба шкивов для каната грунтоноски должны соответствовать

выбранному размеру каната. Дно желоба должно иметь радиус между Rmin и Rmax [см. формулы (7) и (8)] по дуге 150°. Стороны желоба должны быть касательными к концам этой дуги. Общая глубина желоба должна быть минимум 1,75d и максимум 3d, где d - номинальный диаметр каната (см. рисунок 9).

Rmin = Rrope ∙ 1,06; (7)

Rmax = Rrope ∙ 1,10, (8)

Dt - диаметр шкива по дну желоба; G - общая глубина желоба

Рисунок 9 - Желоб шкива

где Rmin - минимальный радиус нового желоба;

Rmax - максимальный радиус нового желоба;

Rrope - номинальный радиус каната.

Примечание - В [29] приведена подробная информация по методике контроля размеров желоба шкива и данные по предельному износу шкивов.

9.2.6 Маркировка

Шкивы должны иметь маркировку с указанием наименования изготовителя или его товарного знака, размера желоба шкива и наружного диаметра шкива. Эта маркировка должна быть нанесена методом литья или штамповки на боковой наружной стороне обода шкива.

Пример - Шкив 914 мм с желобом 28,6 мм, изготовленный ВЗБТ, маркируют следующим образом:

ВЗБТ 28,6 ГОСТ Р (ИСО 13535) 914

9.3 Талевые блоки

9.3.1 Шкивы

Шкивы талевых блоков должны отвечать соответствующим требованиям, указанным в 9.2.

9.3.2 Грузоподъемность талевого блока

Грузоподъемность талевого блока (по критерию динамической грузоподъемности подшипников) следует определять по формуле

![]() (9)

(9)

где N - количество шкивов в блоке;

WR - динамическая грузоподъемность подшипника шкива при 100 об/мин для 3000 ч наработки и 90 % вероятности неразрушения, Н.

Дополнительные требования к применению подшипников качения изложены в 9.15.

9.3.3 Талевые блоки

Радиусы контактных поверхностей деталей талевых блоков должны соответствовать размерам, приведенным в ГОСТ 25468, таблице 1 и на рисунке 1.

9.3.4 Крюкоблоки

Радиусы контактных поверхностей деталей крюкоблоков должны соответствовать размерам, приведенным в ГОСТ 25468, таблице 1 и на рисунках 1, 2 и 3. Способ соединения талевого блока и крюка должен быть определен изготовителем.

9.3.5 Проушина талевого блока

Проушина талевого блока является вспомогательным узлом, расположенным в верхней части талевого блока, и используется для подъема и удержания талевого блока и расположенных ниже элементов при выполнении погрузочно-разгрузочных работ в процессе монтажа подъемной части буровой установки. Грузоподъемность проушины следует определять с учетом минимального коэффициента запаса прочности 2,25. Грузоподъемность проушины должна маркироваться непосредственно на элементах, предназначенных для подъема талевого блока.

Для обеспечения безопасной работы грузоподъемность проушины должна соответствовать суммарному весу талевого блока и дополнительных устройств, поднимаемых вместе с талевым блоком.

9.3.6 Маркировка талевого блока

Маркировка должна соответствовать разделу 10.

9.4 Подвеска крюка

Детали подвески крюка к талевому блоку должны иметь грузоподъемность, сопоставимую с грузоподъемностью крюка с учетом его собственного веса.

9.5 Соединительные поверхности проушин штропов и элеваторов бурильных труб

Штропные проушины элеватора должны иметь радиусы контактных поверхностей в соответствии с ГОСТ 25468, таблицей 1 и рисунком 3.

Радиусы контактных поверхностей проушин штропов должны соответствовать размерам, указанным в ГОСТ 25468, таблице 1 и на рисунке 3.

9.6 Буровые крюки

Радиусы контактных поверхностей буровых крюков должны соответствовать размерам, указанным в ГОСТ 25468, таблице 1 и на рисунках 1, 2 и 3.

9.7 Штропы элеватора

Штропы элеватора должны соответствовать размерам, указанным в ГОСТ 25468, таблице 1 и на рисунке 3.

Штропы элеватора следует проектировать и изготовлять парами. Штропы длиной 4,25 м и менее (при измерении между контактными поверхностями) должны быть подобраны по парам с допуском по длине в пределах 4 мм (1/8"). Штропы длиной более 4,25 м должны быть подобраны по парам с допуском подлине в пределах 7 мм.

9.8 Элеваторы

9.8.1 Размеры

Элеваторы для бурильных труб, предназначенные для работы с бурильными замками с коническими и прямоугольными опорными буртиками, должны иметь размеры отверстий, как указано в таблице 7.

Элеваторы для обсадных труб и элеваторы для насосно-компрессорных труб (НКТ) должны быть пригодными для работы с обсадными и насосно-компрессорными трубами, изготовленными в соответствии с [30] и ГОСТ 633, ГОСТ 23979, и должны иметь размеры отверстий, как указано в таблицах 8 и 9 соответственно (см. рисунок 10).

Примечание - Допуск на наружный диаметр элеватора для НКТ с высаженными концами может создать затруднения при использовании элеваторов плашечного типа.

9.8.2 Маркировка элеватора для бурильных труб

В дополнение к маркировке, указанной в 10.2, маркировка элеваторов для бурильных труб должна иметь обозначения типа и размера бурильных труб согласно таблице 7.

9.8.3 Элеваторы и слайдеры клинового типа

Проверочные испытания конструкции элеваторов и спайдеров клинового типа следует проводить с клиньями/плашками, установленными в элеваторе. Контрольные испытания можно проводить без установленных клиньев/плашек, с использованием конусообразной оправки для имитации фактических условий нагружения.

Для обеспечения гарантированного соответствия проектным требованиям контролю работоспособности механизма клинового захвата должен быть подвергнут каждый экземпляр произведенной продукции.

Плашки не подвергаются механическим испытаниям, и требования прослеживаемости на них не распространяются.

Клинья не подвергаются испытаниям на ударную вязкость.

Таблица 7 - Отверстия элеваторов бурильных труб и маркировки

|

Размер и тип бурильной трубы (все веса и марки) |

Бурильные замки |

Маркировка элеватора |

||||

|

Конический заплечик |

Прямоугольный заплечик |

|||||

|

Диаметр хвостовика DTE, max* |

Отверстие элеватора |

Диаметр хвостовика DSE, max** |

Отверстие элеватора |

|||

|

мм |

мм |

мм |

мм |

|||

|

NC26 (2-3/8 IF) |

2-3/8 EU |

65,09 |

67,47 |

*** |

*** |

2-3/8 EU |

|

NC31 (2-7/8 IF) |

2-7/8 EU |

80,96 |

83,34 |

80,96 |

87,73 |

2-7/8 EU |

|

NC38 (3-1/2 IF) |

3-1/2 EU |

98,43 |

100,81 |

98,43 |

103,19 |

3-1/2 EU |

|

NC40 (4 FH) |

3-1/2 EU |

98,43 |

100,81 |

98,43 |

103,19 |

|

|

NC40 (4 FH) |

4 IU |

106,36 |

101,86 |

104,78 |

109,54 |

4 IU |

|

NC46 (4 IF) |

4 EU |

114,30 |

121,44 |

114,30 |

122,24 |

4 EU, или 4-1/2 IU, Или 4-1/2 IEU |

|

NC46 (4 IF) |

4-1/2 IU |

119,06 |

121,44 |

117,48 |

122,24 |

|

|

NC46 (4 IF) |

4-1/2 IEU |

119,06 |

121,44 |

117,48 |

122,24 |

|

|

4-1/2 FH |

4-1/2 IU |

119,06 |

121,44 |

117,48 |

122,24 |

|

|

4-1/2 FH |

4-1/2 IEU |

119,06 |

121,44 |

117,48 |

122,24 |

|

|

NC50 (4-1/2 IF) |

4-1/2 EU |

127,00 |

133,35 |

127,00 |

134,94 |

4-1/2 EU или 5 IEU |

|

NC50 (4-1/2 IF) |

5 IEU |

130,18 |

133,35 |

130,18 |

134,94 |

|

|

5-1/2 FH |

5 IEU |

130,18 |

133,35 |

130,18 |

134,94 |

|

|

5-1/2 FH |

5-1/2 IEU |

144,46 |

147,64 |

144,46 |

149,23 |

5-1/2 IEU |

|

6-5/8 FH |

6-5/8 IEU |

176,21 |

178,66 |

*** |

*** |

6-5/8 IEU |

|

Допуски:

Отверстие: * Размер DTE из API Spec 7. ** Размер DSE из API Spec 7. *** He производится. |

||||||

|

Примечание - Элеваторы с равными отверстиями являются взаимозаменяемыми элеваторами. |

||||||

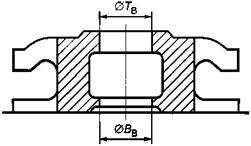

Таблица 8 - Отверстия элеваторов для обсадных труб

|

Элеватор |

Отверстия |

Обсадная труба |

Элеватор |

Отверстия |

|

|

Номинальный размер обсадной трубы |

Диаметр верхнего отверстия Тв, мм |

Диаметр нижнего отверстия* Вв, мм |

Номинальный размер обсадной трубы |

Диаметр верхнего отверстия Тв, мм |

Диаметр нижнего отверстия* Вв, мм |

|

4 1/2 |

116,69 |

116,69 |

6 |

155,58 |

155,58 |

|

4 3/4 |

123,04 |

123,04 |

6 5/8 |

171,45 |

171,45 |

|

5 |

130,18 |

130,18 |

7 |

180,98 |

180,98 |

|

5 1/2 |

142,88 |

142,88 |

7 5/8 |

197,64 |

197,64 |

|

5 3/4 |

149,23 |

149,23 |

7 3/4 |

200,81 |

200,81 |

|

8 5/8 |

223,04 |

223,04 |

18 5/8 |

479,43 |

479,43 |

|

9 |

232,56 |

232,56 |

20 |

515,14 |

515,14 |

|