СССР

ОТРАСЛЕВОЙ СТАНДАРТ

АППАРАТЫ СУШИЛЬНЫЕ С ВРАЩАЮЩИМИСЯ БАРАБАНАМИ

Общие технические требования

ОСТ 26-01-147-89

Москва

|

УТВЕРЖДАЮ Заместитель Министра химического и нефтяного машиностроения __________ П.Д. Григорьев «29» 09 1989 г. |

ЛИСТ УТВЕРЖДЕНИЯ

«Аппараты

сушильные с вращающимися барабанами.

Общие технические требования»

ОСТ 26-01-147-89

|

Заместитель директора НИИхиммаш |

В.В. Грязнов |

|

Начальник НИООС |

Ю.Б. Якимович |

|

Заместитель начальника отдела |

В.Г. Восконянц |

|

Начальник сектора |

В.В. Мамистов |

|

Научный сотрудник |

Г.А. Северинова |

|

СОГЛАСОВАНО |

|

|

Управление Главного механика и Главного энергетика Минхимпрома СССР |

письмо от 12.09.89 г. № 15-5-2/740 |

|

СОГЛАСОВАНО |

|

|

Бюро экспертизы стандартов Главного грузового управления МПС СССР |

письмо от 21.09.89 г. № 2233-01/1795 |

|

СОГЛАСОВАНО |

|

|

ЦК профсоюза рабочих химической и нефтехимической промышленности |

письмо от 16.08.89 г. № 06-АФ-773 |

|

СОГЛАСОВАНО |

|

|

Министерство по производству минеральных удобрений |

письмо от 29.09.89 г. № 09-5Т-20/3807 |

|

СОГЛАСОВАНО |

|

|

Гипрохиммонтаж |

письмо от 27.09.89 г. № 10-178/1677 |

|

СОГЛАСОВАНО |

|

|

В/О «Химмашэкспорт» |

письмо от 22.08.89 г. № 036/2-4-1105 |

|

СОГЛАСОВАНО |

|

|

ПО «Уралхиммаш» |

телетайпограмма от 03.10.89 г. № 44В |

|

СОГЛАСОВАНО |

|

|

ПО «Прогресс» |

телетайпограмма от 10.10.89 г. № 33-5/2159 |

ОТРАСЛЕВОЙ СТАНДАРТ

|

АППАРАТЫ СУШИЛЬНЫЕ С ВРАЩАЮЩИМСЯ БАРАБАНАМИ Общие технические требования |

ОСТ 26-01-147-89 |

Срок действия с 01.01.90

(Измененная редакция. Изм. № 2)

Настоящий стандарт распространяется на сушильные аппараты с вращающимися барабанами (далее сушилки), предназначенные для тепловой обработки различных пожаро- и взрывобезопасных невредных сыпучих продуктов, а также текучих продуктов (для сушилок типа БГ) в производствах химической и других отраслей промышленности, изготавливаемые заводами химического машиностроения и поставляемые для нужд народного хозяйства в районы с умеренным климатом и на экспорт в страны с умеренным и тропическим климатом.

Стандарт распространяется также на запасные части к сушилкам, поставляемые по отдельным заказам.

1. КЛАССИФИКАЦИЯ

1.1. Сушилки изготавливаются следующих типов:

БН - сушилки общего назначения;

БГ - сушилки гранулирующие.

В зависимости от конструктивных особенностей сушилки выпускаются:

в прямоточном и противоточном исполнениях;

с лопастной, секторной и лопастно-секторной насадками;

с углом наклона барабана от 1 до 4°;

с правым и левым расположением привода;

с загрузочной и разгрузочной камерами или без них.

1.2. Примеры условных обозначений сушилок в технической документации и при заказе (кроме вновь проектируемых).

1.2.1. Сушилка, изготавливаемая для нужд народного хозяйства:

Сушилка БН1-4НУ-01 ОСТ 26-01-147-89, где

БН - барабанная вращающаяся общего назначения;

1 - наружный диаметр барабана, м;

4 - длина барабана, м;

Н - невзрывозащищенное исполнение;

У - сборочные единицы и детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из углеродистой стали;

01 - номер модели.

1.2.2. сушилка, изготавливаемая для поставки на экспорт:

Сушилка БН1,6-8НК-03-У3, где

БН - барабанная вращающаяся общего назначения;

1,6 - наружный диаметр барабана, м;

8 - длина барабана, м;

Н - невзрывозащищенное исполнение;

К - сборочные единицы и детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из коррозионностойкой стали;

03 - номер модели;

У - климатическое исполнение;

3 - категория.

1.3. Примеры условных обозначений вновь разрабатываемых сушилок.

1.3.1. Сушилка, изготавливаемая для нужд народного хозяйства:

Сушилка 04.1.1-1-4НУ-05*/ (БН1-4НУ-05) ОСТ 26-01-147-89, где

04.1.1 - с вращающимся барабаном атмосферная насадочная;

1 - наружный диаметр барабана, м;

4 - длина барабана, м;

Н - невзрывозащищенное исполнение;

У - сборочные единицы и детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из углеродистой стали;

05 - номер модели.

________

*/ Обозначение по ГОСТ 28115.

1.3.2. Сушилка, поставляемая на экспорт:

Сушилка 04.1.1-1-4НУ-05-У3, где

04.1.1 - с вращающимся барабаном атмосферная насадочная;

1 - наружный диаметр барабана, м;

4 - длина барабана, м;

Н - невзрывозащищенное исполнение;

У - сборочные единицы и детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из углеродистой стали;

05 - номер модели;

У - климатическое исполнение;

3 - категория.

(Измененная редакция. Изм. № 1)

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

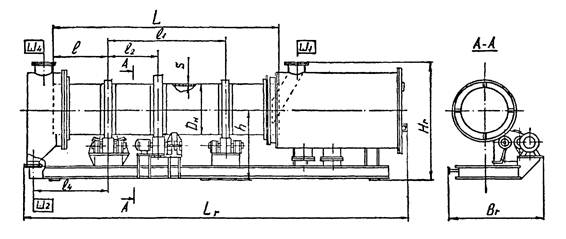

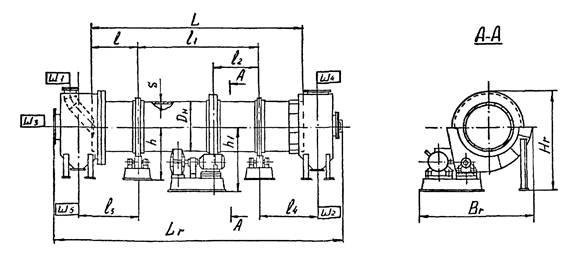

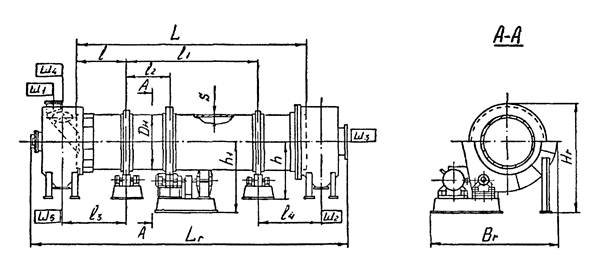

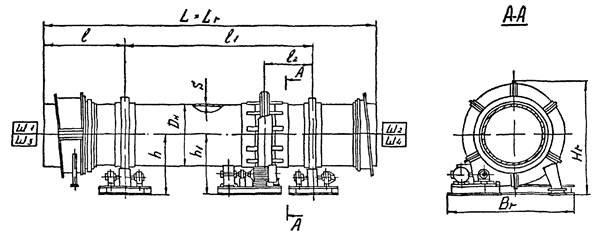

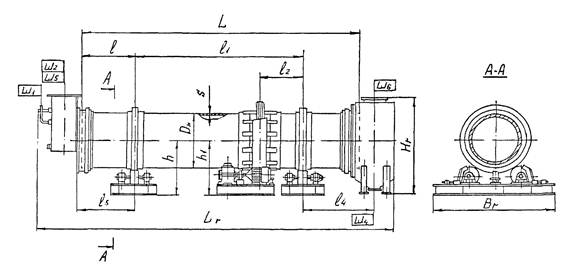

2.1. Основные параметры и размеры сушилок, их конструктивные особенности, обозначения, а также коды ОКП должны соответствовать указанным на черт. 1, 2, 3, 4 и 5 и в табл. 1.

Чертежи 1, 2, 3, 4 и 5 конструкцию сушилок не определяют.

2.2. Назначение основных штуцеров, указанных на черт. 1:

Ш1 - вход влажного продукта;

Ш2 - выход готового продукта;

Ш4 - выход теплоносителя.

2.3. Назначение основных штуцеров» указанных на черт. 2, 3 и 4:

Ш1 - вход влажного продукта;

Ш2 - выход готового продукта;

Ш3 - вход теплоносителя;

Ш4 - выход теплоносителя;

Ш5 - выход остатков продукта.

2.4. Назначение основных штуцеров, указанных на черт. 5:

Ш1 - подача пульпы;

Ш2 - подача ретура;

Ш3 - выход крупной фракции готового продукта;

Ш4 - выход мелкой фракции готового продукта;

Ш5 - вход теплоносителя;

Ш6 - выход теплоносителя.

2.5. Показатели надежности и долговечности сушилок должны удовлетворять следующим требованиям:

средняя наработка на отказ, ч, не менее - 10000;

средний ресурс до капитального ремонта, ч, не менее - 29000;

средний срок службы, лет, не менее - 10.

Примечания:

1. Значения показателей надежности указаны для механической части сушилки и корпуса барабана сушилок при работе:

с агрессивными продуктами, вызывающими коррозию металла со скоростью не более 0,1 мм/год;

с абразивными продуктами, которые вызывают скорость износа металла не более 0,2 мм/год.

2. Срок службы указан при рабочей температуре поверхности головной части барабана не более 350 °С.

(Измененная редакция. Изм. № 1)

СХЕМА СУШИЛКИ ТИПА БН ДИАМЕТРОМ 500 ММ

Черт. 1

СХЕМА ПРЯМОТОЧНОЙ СУШИЛКИ ТИПА БН ДИАМЕТРОМ 1000 - 2200 ММ

Черт. 2

СХЕМА ПРОТИВОТОЧНОЙ СУШИЛКИ ТИПА БН ДИАМЕТРОМ 1000 - 2200 ММ

Черт. 3

СХЕМА ПРЯМОТОЧНОЙ СУШИЛКИ ТИПА БН ДИАМЕТРОМ 2500 - 3500 мм

Черт. 4

СХЕМА СУШИЛКИ ТИПА БГ

Черт. 5

|

Обозначение сушилки |

Код ОКП |

КЧ |

Основные размеры, мм, не более |

Нагрузка на опору кH (тс), не более |

Частота вращения барабана об/мин |

Потребляемая мощность привода барабана, кВт, не более |

Габаритные размеры, мм, не более |

Производительность по испаренной влаге, кг/ч, не менее |

Масса, кг, не более |

|||||||||||

|

Dн |

L |

S |

l |

l1 |

l2 |

l3 |

l4 |

h |

h1 |

Lг |

Bг |

Hr |

||||||||

|

БН0,5-2,5НУ-01 |

36 1331 1187 |

10 |

500 |

2500 |

5 |

500 |

1500 |

600 |

- |

625 |

708 |

708 |

50 |

4,0; 6,0 |

0,75 |

4185 |

1155 |

1280 |

30 |

1560 |

|

БН0,5-2,5HK-01 |

36 1331 3004 |

02 |

1570 |

|||||||||||||||||

|

БН1-4НУ-01 |

36 1331 1001 |

02 |

1000 |

4000 |

850 |

2300 |

800 |

1050 |

1030 |

970 |

1155 |

100, (10) |

4,1 - 8,1 |

4,5 |

5300 |

2280 |

2150 |

130 |

5000 |

|

|

БН1-4НУ-02 |

36 1331 1002 |

01 |

||||||||||||||||||

|

БН1-4НУ-03 |

36 1331 1003 |

00 |

||||||||||||||||||

|

БH1-4HK-01 |

36 1331 3005 |

01 |

5200 |

|||||||||||||||||

|

БН1-4НК-02 |

36 1331 3006 |

00 |

||||||||||||||||||

|

БН1-4НК-03 |

36 1331 3007 |

10 |

||||||||||||||||||

|

БН1-6НУ-01 |

36 1331 1013 |

09 |

6000 |

1250 |

3500 |

1450 |

1430 |

7300 |

200 |

5500 |

||||||||||

|

БН1-6НУ-02 |

36 1331 1014 |

08 |

||||||||||||||||||

|

БН1-6НУ-03 |

36 1331 1015 |

07 |

||||||||||||||||||

|

БН1-6НК-01 |

36 1331 3008 |

09 |

8700 |

|||||||||||||||||

|

БН1-6НК-02 |

36 1331 3009 |

08 |

||||||||||||||||||

|

БН1-6НК-03 |

36 1331 3010 |

04 |

||||||||||||||||||

|

БН1,2-6НУ-01 |

36 1331 1025 |

05 |

1200 |

6 |

900 |

1475 |

1160 |

1275 |

160, (16) |

7,5 |

7350 |

2550 |

2350 |

310 |

7800 |

|||||

|

БН1,2-6НУ-02 |

36 1331 1026 |

04 |

||||||||||||||||||

|

БН1,2-6НУ-03 |

36 1331 1027 |

03 |

||||||||||||||||||

|

БН1,2-6НК-01 |

36 1331 3030 |

00 |

8100 |

|||||||||||||||||

|

БН1,2-6НК-02 |

36 1331 3031 |

10 |

||||||||||||||||||

|

БH1,2-6HK-03 |

36 1331 3032 |

09 |

||||||||||||||||||

|

БН1,2-8НУ-01 |

35 1331 1037 |

01 |

8000 |

1650 |

4700 |

1875 |

1830 |

9350 |

375 |

8500 |

||||||||||

|

БН1,2-8НУ-02 |

36 1331 1038 |

00 |

||||||||||||||||||

|

БН1,2-8НУ-03 |

36 1331 1039 |

10 |

||||||||||||||||||

|

БН1,2-8НК-01 |

36 1331 3033 |

08 |

8800 |

|||||||||||||||||

|

БН1,2-8НК-02 |

36 1331 3034 |

07 |

||||||||||||||||||

|

БН1,2-8НК-03 |

36 1331 3035 |

06 |

||||||||||||||||||

|

БН1,2-10НУ-01 |

35 1331 1049 |

08 |

10000 |

2050 |

5900 |

2275 |

2230 |

11400 |

470 |

9200 |

||||||||||

|

БН1,2-10НУ-02 |

36 1331 1050 |

04 |

||||||||||||||||||

|

БН1,2-10НУ-03 |

36 1331 1051 |

03 |

||||||||||||||||||

|

БН1,2-10НК-01 |

36 1331 3036 |

04 |

9500 |

|||||||||||||||||

|

БН1,2-10НК-02 |

36 1331 3037 |

03 |

||||||||||||||||||

|

БН1,2-10НК-03 |

36 1331 3038 |

02 |

||||||||||||||||||

|

БН1,6-8НУ-01 |

36 1331 1061 |

01 |

1600 |

8000 |

8 |

1650 |

4700 |

1100 |

1875 |

1900 |

1455 |

1770 |

250 (25) |

3,2 - 6,4 |

18,5 |

9700 |

3350 |

3100 |

660 |

14800 |

|

БН1,6-8НУ-02 |

36 1331 1062 |

00 |

||||||||||||||||||

|

БН1,6-8НУ-03 |

36 1331 1063 |

10 |

||||||||||||||||||

|

БН1,6-8НК-01 |

36 1331 3021 |

01 |

15300 |

|||||||||||||||||

|

БН1,6-8НК-02 |

36 1331 3022 |

00 |

||||||||||||||||||

|

БН1,6-8НК-03 |

36 1331 3023 |

10 |

||||||||||||||||||

|

БН1,6-10НУ-01 |

36 1331 1073 |

08 |

10000 |

2050 |

5900 |

2275 |

2300 |

11700 |

820 |

15900 |

||||||||||

|

БН1,6-10НУ-02 |

36 1331 1074 |

07 |

||||||||||||||||||

|

БН1,6-10НУ-03 |

36 1331 1075 |

06 |

||||||||||||||||||

|

БН1,6-10НК-01 |

36 1331 3024 |

09 |

16500 |

|||||||||||||||||

|

БН1,6-10НК-02 |

36 1331 3025 |

08 |

||||||||||||||||||

|

БН1,6-10НК-03 |

36 1331 3026 |

07 |

||||||||||||||||||

|

БН1,6-12НУ-01 |

36 1331 1085 |

04 |

12000 |

2500 |

7000 |

2725 |

2750 |

13700 |

1000 |

17100 |

||||||||||

|

БН1,6-12НУ-02 |

36 1331 1086 |

03 |

||||||||||||||||||

|

БН1,6-12НУ-03 |

36 1331 1087 |

02 |

||||||||||||||||||

|

БН1,6-12НК-01 |

36 1331 3027 |

06 |

17700 |

|||||||||||||||||

|

БН1,6-12НК-02 |

36 1331 3028 |

05 |

||||||||||||||||||

|

БН1,6-12НК-03 |

36 1331 3029 |

04 |

||||||||||||||||||

|

БН2-8НУ-03 |

36 1331 1097 |

00 |

2000 |

8000 |

10 |

1650 |

4700 |

1200 |

1925 |

1960 |

1785 |

2010 |

400 (41) |

25,0 |

9900 |

3850 |

3600 |

1060 |

24600 |

|

|

БН2-8НК-03 |

36 1331 3020 |

02 |

25400 |

|||||||||||||||||

|

БН2-10НУ-03 |

36 1331 1101 |

10 |

10000 |

2050 |

5900 |

2325 |

2360 |

11950 |

1320 |

26600 |

||||||||||

|

БН2-10НК-03 |

36 1331 3018 |

07 |

27400 |

|||||||||||||||||

|

БН2-12НУ-03 |

36 1331 1105 |

06 |

12000 |

2500 |

7000 |

2775 |

2810 |

13950 |

1590 |

28400 |

||||||||||

|

БН2-12НК-03 |

36 1331 3019 |

06 |

29300 |

|||||||||||||||||

|

БН2,2-10НУ-03 |

36 1331 1109 |

02 |

2200 |

10000 |

12 |

2050 |

5900 |

2325 |

2375 |

1895 |

2080 |

12100 |

3950 |

3750 |

1630 |

31200 |

||||

|

БН2,2-10НК-03 |

36 1331 3012 |

02 |

32300 |

|||||||||||||||||

|

БН2,2-12НУ-03 |

36 1331 1113 |

06 |

12000 |

2300 |

7000 |

2775 |

2825 |

14100 |

1920 |

33500 |

||||||||||

|

БН2,2-12НК-03 |

36 1331 3013 |

01 |

34700 |

|||||||||||||||||

|

БН2,2-14НУ-03 |

36 1331 1117 |

02 |

14000 |

2900 |

8200 |

3175 |

3225 |

30,0 |

16150 |

2200 |

36100 |

|||||||||

|

БН2,2-14НК-03 |

36 1331 3014 |

00 |

37300 |

|||||||||||||||||

|

БН2,2-16НУ-03 |

36 1331 1121 |

06 |

16000 |

3350 |

9300 |

3625 |

3675 |

18150 |

2470 |

38500 |

||||||||||

|

БН2,2-16НК-03 |

36 1331 3015 |

10 |

39800 |

|||||||||||||||||

|

БН2,5-14НУ-03 |

36 1331 1129 |

09 |

2500 |

14000 |

14 |

2900 |

8200 |

2500 |

- |

- |

2360 |

2370 |

630 (64) |

2,0 - 6,0 |

55,0 |

14100 |

4650 |

4250 |

2930 |

67100 |

|

БН2,5-14НК-03 |

36 1331 3011 |

03 |

70100 |

|||||||||||||||||

|

БН2,5-18НУ-04 |

36 1331 1395 |

04 |

18000 |

16 |

3750 |

10500 |

75,0 |

18000 |

5100 |

3790 |

88850 |

|||||||||

|

БН2,5-20НУ-04 |

36 1331 1396 |

03 |

20000 |

4150 |

11700 |

20000 |

4200 |

94000 |

||||||||||||

|

БН2,8-14НУ-03 |

36 1331 1141 |

02 |

2800 |

14000 |

2900 |

8200 |

2530 |

2760 |

800 (82) |

55,0 |

14100 |

5570 |

5000 |

4050 |

76100 |

|||||

|

БН2,8-14НК-03 |

36 1331 3017 |

08 |

78500 |

|||||||||||||||||

|

БН2,8-16НУ-03 |

36 1331 1145 |

09 |

16000 |

3350 |

9300 |

16100 |

4200 |

81200 |

||||||||||||

|

БН2,8-16НК-03 |

36 1331 3016 |

09 |

84100 |

|||||||||||||||||

|

БН2,8-20НУ-09 |

36 1331 |

|

20000 |

4150 |

11700 |

100,0 |

20000 |

5240 |

111610 |

|||||||||||

|

БН3-18НУ-04 |

36 1331 |

|

3000 |

18000 |

20 |

4000 |

10000 |

2780 |

2860 |

1000 (102) |

125,0 |

18000 |

5870 |

5160 |

5500 |

129520 |

||||

|

БН3-20НУ-04 |

36 1331 |

|

20000 |

12000 |

20000 |

6050 |

129365 |

|||||||||||||

|

БН3,2-18НУ-04 |

36 1331 1401 |

01 |

3200 |

18000 |

10000 |

2930 |

3020 |

1250 (127) |

150,0 |

18000 |

6250 |

5450 |

6220 |

145650 |

||||||

|

БН3,2-22НУ-08 |

36 1331 1404 |

09 |

22000 |

4500 |

13000 |

22000 |

7150 |

159860 |

||||||||||||

|

БН3,5-18НУ-06 |

36 1331 |

|

3500 |

18000 |

22 |

4000 |

10000 |

4785 |

3220 |

3190 |

1600 (163) |

200,0 |

18000 |

6550 |

5900 |

7920 |

176165 |

|||

|

БН3,5-22НУ-08 |

36 1331 |

|

22000 |

4500 |

13000 |

- |

5960 |

22000 |

9075 |

194120 |

||||||||||

|

БН3,5-27НУ-08 |

36 1331 |

|

27000 |

5000 |

17000 |

- |

27000 |

11000 |

215520 |

|||||||||||

|

БН4,5-16НУ-04 |

36 1331 1381 |

10 |

4500 |

16000 |

25 |

2700 |

10600 |

4000 |

2755 |

3785 |

3600 |

3600 |

4,5 |

320,0 |

21500 |

8100 |

7400 |

13200 |

228000 |

|

|

БН4,5-16НУ-06 |

36 1331 |

|

22 |

4660 |

315,0 |

22900 |

6800 |

224300 |

||||||||||||

|

БН4,5-16НУ-07 |

36 1331 |

|

220000 |

|||||||||||||||||

|

Примечания: 1. На основании базовых моделей до данному стандарту могут поставляться сушилки других моделей. 2. Габаритные размеры и масса сушилок с диаметром барабана до 2200 мм указаны с учетом загрузочных и разгрузочных камер, с диаметром барабана свыше 2200 мм - без учета загрузочных и разгрузочных камер. 3. Производительность сушилок указана по ряду представительных продуктов химической и смежных отраслей промышленности, отвечающих требованиям п. 2.7 настоящего стандарта при следующих параметрах сушки: влажность начальная 35 - 40 %, конечная - 2 - 7 %; температура сушильного агента на входе в сушилку 700 - 750 °С, на выходе - 100 - 150 °С; коэффициент заполнения барабана равен 13 - 20 %; частота вращения барабана 6 об/мин. |

||||||||||||||||||||

2.6. Показатель стандартизации и унификации, коэффициент применяемости должен быть не менее 80 %.

2.7. Показатели производительности в табл. 1 приведены для сыпучих материалов с поверхностной влагой и размером частиц до 10 мм.

2.7.1. В случае применения сушилки для сыпучих продуктов с размером частиц более 10 мм должно быть предусмотрено их предварительное измельчение.

2.7.2. В случае применения пастообразного продукта, склонного к комкованию и адгезии, должно быть предусмотрено его предварительное смешение с сухим продуктом в пропорции, обеспечивающей необходимую сыпучесть и нормальное перемещение в барабане.

2.7.3. В случае использования сушилки для продуктов, не отвечающих п.п. 2.7.1 и 2.7.2, производительность сушилки должна быть пересчитана по соответствующей методике.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Общие требования.

3.1.1. Сушилки должны изготавливаться и поставляться в соответствии с требованиями настоящего стандарта, ГОСТ 24444 и технической документации, утвержденной в установленном порядке.

Сушилки для экспорта должны изготавливаться и поставляться также в соответствии с требованиями «Основные условия регулирования договорных отношений при осуществлении экспортно-импортных операций», «Положения о порядке составления, оформления и рассылки технической и товаросопроводительной документации на товары, поставляемые для экспорта и условий заказ-наряда.

(Измененная редакция. Изм. № 1)

3.1.2. Конструкция и размеры основных сборочных единиц и деталей сушилок диаметром 1000 - 2800 мм с длиной барабана до 20 м должны соответствовать:

ОСТ 26-01-437; ОСТ 26-01-441 ÷ ОСТ 26-01-443; ОСТ 26-01-445 ÷ ОСТ 26-01-447.

3.1.3. Производительность сушилки и температурный режим должен определять заказчик (или проектная организация заказчика) или разработчик, исходя из требований технологического процесса сушки и ОСТ 26-01-450.

3.1.4. К экспорту допускаются сушилки, которые прошли испытания и показали свою эффективность и надежность в работе.

3.1.5. Сушилки, устанавливаемые в закрытых помещениях, должны поставляться в климатическом исполнении У категории 3 или в климатическом исполнении УХЛ категории 4 по ГОСТ 15150.

В обоснованных случаях, по согласованию с предприятием-изготовителем, сушилки могут поставляться в исполнении У категории 1 и 2 для эксплуатации на открытых площадках. При этом потребитель должен представить техническое задание (технический проект) на требуемую сушилку.

Климатическое исполнение и категория сушилок, поставляемых на экспорт, должны соответствовать требованиям ГОСТ 15150 и заказ-наряда. Сушилки, поставляемые в страны с тропическим климатом, должны соответствовать ГОСТ 15151 и заказ-наряду.

3.1.6. Сушилки должны устанавливаться в районах с сейсмичностью до шести баллов.

3.1.7. Комплектующие изделия к сушилкам, получаемые от предприятий-поставщиков, должны соответствовать требованиям действующих стандартов и технических условий на их изготовление и поставку.

3.1.8. Сушилки типа БН, по согласованию завода-изготовителя с заказчиком, могут быть укомплектованы односкоростными и многоскоростными электродвигателями и снабжены системой управления электроприводом.

Напряжение питания электроприводов должно быть 220 или 380 В ± 5 %, а частота тока - 50 Гц ± 2,5 %.

Напряжение и частота тока электрооборудования сушилок, поставляемых на экспорт, должны соответствовать требованиям заказ-наряда.

3.1.9. Критерии отказов приведены в табл. 2.

Таблица 2

|

Наименование узла |

Критерии отказов |

Способ устранения |

|

Насадка |

Отрыв насадки от стенок барабана |

Приварка насадки |

|

Износ кромок насадки |

Замена насадки |

|

|

Банда |

Проворачивание бандажа более 5 мм за один оборот |

Установка дополнительных прокладок |

|

Разрушение бандажа |

Замена бандажа |

|

|

Опорные и упорные рожки |

Разрушение вала или подшипника |

Замена вала или подшипника |

|

Износ ролика |

Переустановка, проточка или замена ролика |

|

|

Зубчатая пара |

Износ и разрушение зубьев |

Замена венца или шестерни |

3.2. Требования к материалам.

3.2.1. Материалы, применяемые для изготовления основных сборочных единиц и деталей сушилок, долины соответствовать табл. 3.

Примечания:

1. Группа проката по назначению устанавливается изготовителем в соответствии ГОСТ 535.

2. Допускается применять для барабанов и камер указанные в табл. 3 марки стали с более высокой категорией по ГОСТ 380, а также из других неуказанных в таблице материалов, неухудшающих прочности и долговечности сушилок.

3. Выбор углеродистой стали для изготовления барабанов и камер сушилок проводится заказчиком (или проектной организацией заказчика) исходя из условий производства и коррозионной стойкости материала и согласовывается с предприятием-изготовителем.

4. В технически обоснованных случаях (в зависимости от характеристики обрабатываемого материала, выбранного технологического процесса, с учетом условий эксплуатации сборочных единиц) по согласованию о предприятием-изготовителем допускается поставлять барабаны, камеры и другие сборочные единицы сушилок (частично или полностью) из других марок сталей, помимо указанных в таблице.

(Измененная редакция. Изм. № 1)

Материалы,

применяемые для изготовления основных

сборочных единиц и деталей сушилок

|

Наименование сборочной единицы или детали |

Материал |

|||

|

Марка, обозначение стандарта |

Технические требования |

Вид испытании и требований |

Условия применения |

|

|

Барабаны с насадками (приемо-винтовой и основной: лопастной, секторной, лопастно-секторной) |

Ст3пс3, Ст3Гпс3, Ст3сп3 по ГОСТ 380 |

По ГОСТ 14637 |

По ГОСТ 535 |

При температуре стенки: от 0 до плюс 200 °С |

|

Ст3пс2 по ГОСТ 380 |

При температуре стенки: от минус 20 до плюс 350 °С |

|||

|

Ст3Гпс5 по ГОСТ 380 |

При температуре стенки: от минус 20 до плюс 425 °С |

|||

|

09Г2С категория 3 5 7 по ГОСТ 19281 |

По ГОСТ 19281 |

По ГОСТ 19281 |

При температуре стенки: от минус 50 до плюс 475 °С |

|

|

Камеры загрузочные и разгрузочные |

Ст3пс3 Ст3Гпс3 по ГОСТ 380 |

По ГОСТ 14637 |

По ГОСТ 535 |

При температуре стенки: от 0 до плюс 200 °С |

|

Ст3кп3 по ГОСТ 380 |

При температуре стенки: от 0 до плюс 200 °С |

|||

|

Ст3кп2 по ГОСТ 380 |

При температуре стенки: от минус 15 до плюс 350 °С |

|||

|

Ст3пс2 по ГОСТ 380 |

При температуре стенки: от минус 20 до плюс 350 °С |

|||

|

09Г2С категория 3 5 12 по ГОСТ 19281 |

По ГОСТ 19281 |

По ГОСТ 19281 |

При температуре стенки: от минус 50 до плюс 475 °С |

|

|

Бандажи опорные и опорно-упорные |

35Л-П, 45Л-П, 30ГСЛ-П, 35ХМЛ-П, 45ФЛ-П по ГОСТ 977 |

По ГОСТ 977 |

По ГОСТ 977 |

При нагрузке на опору более 800 кН (82 тс) |

|

40 по ГОСТ 1050 |

По ГОСТ 8479 |

Гр. III по ГОСТ 8479 |

||

|

Ролики опорные |

25, 35 по ГОСТ 1050 |

По ГОСТ 8479 |

По ГОСТ 8479 |

|

|

25Л-П, 35Л-П по ГОСТ 977 |

По ГОСТ 977 |

По ГОСТ 977 |

||

|

Оси роликов опорных |

45 по ГОСТ 1050 |

По ГОСТ 8479 |

Гр. IV по ГОСТ 8479 |

|

|

40Х, 38ХГН по ГОСТ 4543 |

||||

|

Венцы зубчатые |

35Л-П по ГОСТ 977 |

По ГОСТ 977 |

По ГОСТ 977 |

|

|

СЧ 20, СЧ 25 по ГОСТ 1412 |

По ГОСТ 1412 |

По ГОСТ 1412 |

||

|

Шестерни подвенцовые |

40X по ГОСТ 4543 |

По ГОСТ 8479 |

По ГОСТ 8479 |

|

|

45 по ГОСТ 1050 |

||||

|

45Л-П по ГОСТ 977 |

По ГОСТ 977 |

По ГОСТ 977 |

||

|

Валы шестерен подвенцовых |

45 по ГОСТ 1050 |

По ГОСТ 8479 |

По ГОСТ 8479 |

|

(Измененная редакция. Изм. № 2)

3.2.2. По химическому составу и механическим свойствам материалы в состоянии поставки должны удовлетворять требованиям действующих стандартов и технических условий на поставку.

Качество и основные характеристики материалов должны быть подтверждены предприятием-поставщиком в сертификатах.

При отсутствии сопроводительных сертификатов все необходимые испытания материалов проводятся на предприятии-изготовителе сушилок в соответствии с требованиями настоящего стандарта, других соответствующих стандартов и технических условий на поставку.

3.2.3. Размеры и допускаемые отклонения фасонного, листового, сортового проката и труб должны соответствовать действующим стандартам и техническим условиям.

3.3. Требования к изготовлению.

3.3.1. Сварка деталей и сборочных единиц должна производиться в соответствии с ОСТ 26-3.

Способы сварки принимаются в зависимости от требований рабочих чертежей.

Режимы сварки указываются в технологической документации предприятия-изготовителя.

3.3.2. Требования к литым деталям сушилки должны соответствовать:

для стального литья - ГОСТ 977;

для чугунного литья - ГОСТ 26358.

Исправление дефектов в стальных и чугунных отливках должно проводиться по технологии предприятия-изготовителя.

Методы исправления дефектов должны гарантировать работоспособность деталей и удовлетворять требованиям к их внешнему виду.

(Измененная редакция. Изм. № 1)

3.3.3. Требования к кованым деталям сушилки должны соответствовать ГОСТ 7062.

3.3.4. Точность изготовления механически

обработанных деталей и сборочных единиц должна соответствовать требованиям

рабочих чертежей. Неуказанные предельные отклонения размеров механически

обрабатываемых поверхностей должны выполняться: отверстий - по H14,

валов - по h14, остальные - ![]() по ГОСТ

25347.

по ГОСТ

25347.

3.3.5. Требования к корпусам барабанов.

3.3.5.1. Корпуса барабанов должны изготавливаться из отдельных вальцованных обечаек, каждая из которых выполняется из одного листа или из карты, в соответствии с требованиями ОСТ 26-291.

3.3.5.2. Сварные швы должны быть подвергнуты внешнему осмотру по методике ГОСТ 3242 о целью выявления следующих возможных дефектов:

несоответствия формы и размеров шва требованиям чертежа;

трещин, выходящих на поверхность шва или расположенных в зоне термического влияния;

наплывов и подрезов в местах перехода от шва к основному металлу;

пористой наружной поверхности шва;

недопустимого смещения кромок свариваемых элементов.

3.3.5.3. Отклонение размера наружного диаметра корпуса не должно превышать ±0,5 % от номинального диаметра барабана.

3.3.5.4. Отклонение размера по длине корпуса не должно быть более ±0,4 % от номинальной длины барабана, но не более, чем ±75 мм.

3.3.5.5. Отклонение от прямолинейности корпуса по длине барабана для сушилок длиной до 16 м не должно быть более ±10 мм, для сушилок длиной свыше 16 м - ±15 мм.

3.3.5.6. Отклонение от круглости корпуса в местах расположения бандажей, венца и уплотнительных устройств должно быть не более 0,5 % от номинального диаметра барабана.

3.3.5.7. Допуск на радиальное биение корпуса в местах расположения бандажей, венца и уплотнительных устройств не должен быть более 15 мм для сушилок с длиной барабана до 16 м и не более 20 мм для сушилок с длиной барабана более 16 м.

3.3.6. Требования к бандажам.

3.3.6.1. На рабочей поверхности допускаются к исправлению отдельные раковины диаметром не более 20 мм, глубиной не более 15 мм, при условии, что их общая площадь после вырубки не превышает 0,5 % от рабочей поверхности бандажа.

3.3.6.2. На нерабочей поверхности допускаются к исправлению дефекты, общая площадь которых после вырубки не превышает 1 % от всей поверхности отливки. Размеры вырубленного в одном месте дефекта не должны превышать 30 см2 по площади и 20 мм по глубине.

3.3.7. Требования к роликам опорным и упорным.

3.3.7.1. На рабочей поверхности допускаются к исправлению отдельные раковины диаметром не более 20 мм, глубиной не более 15 мм, при условии, что число их не превышает 10.

3.3.7.2. На нерабочей поверхности допускаются без исправления следующие дефекты:

отдельные раковины на торцовых поверхностях детали диаметром не более 5 мм, глубиной не более 3 мм;

ужимины на диске глубиной не более 1/5 его толщины, при условии, что площадь этих дефектов не превышает 20 % от общей поверхности диска;

плотно приставший пригар во внутренней необрабатываемой полости отливки;

на остальных необрабатываемых поверхностях отливки - металлизированный пригар в виде тонкой пленки, оставшийся после обработки зубилом, и отпечатки зубила глубиной не более 1,5 мм.

3.3.8. Требования к зубчатым венцам и подвенцовым шестерням.

3.3.8.1. На стальных зубчатых венцах допускаются:

к исправлению на поверхности зубьев отдельные раковины диаметром не более 10 мм, глубиной не более 5 мм, при условии, что общая поверхность дефектов не превышает 2 % от поверхности зубьев;

без исправления на поверхностях торцев и ступице отдельные раковины площадью не более 15 мм2, глубиной не более 2 мм, при условии, что их число не превышает четыре на площади 100 см2;

без исправления на необрабатываемых поверхностях отдельные дефекты диаметром не более 20 мм, глубиной не более 5 мм, при условии, что они не влияют на прочность и товарный вид зубчатого венца.

3.3.8.2. На чугунных зубчатых венцах допускаются:

без исправления на обрабатываемых поверхностях отдельные раковины размером не более 2×2 мм, глубиной не более 3 мм, при условии, что их число не превышает четыре на площади 100 см2;

без исправления на необрабатываемых поверхностях несквозные спаи, раковины размером не более 10×10 мм и глубиной не более 5 мм, ужимины глубиной не более 1/5 толщины тела отливки. Общая пораженная поверхность при этом не должна быть более 10 % от общей поверхности отливки;

без удаления во внутренних полостях плотно приставший пригар и неровности высотой не более 4 мм.

3.3.8.3. Норма точности зубчатых колес (подвенцовая шестерня - зубчатый венец) должна соответствовать 10-А ГОСТ 1643. Точность зубчатых колес должна проверяться по всем элементам, указанным в рабочих чертежах.

3.3.8.4. Зубья подвенцовых шестерен должны иметь твердость не ниже 240 НВ.

3.3.9. Требования к валам подвенцовых шестерен и осям роликов.

3.3.9.1. Оси опорных роликов должны быть проверены на отсутствие флокенов.

3.3.9.2. После окончательной обработки оси опорных роликов - при нагрузках на опору более 800 кН (82 тс) - должны быть проверены ультразвуком на отсутствие трещин, раковин и других дефектов в местах перехода диаметров. Остальные участки должны быть проверены методом магнитной дефектоскопии.

3.3.9.3. После окончательной обработки валы подвенцовых шестерен - при нагрузках на опору более 800 кН (82 тс) - должны быть проверены ультразвуком на отсутствие трещин, раковин и других дефектов в местах перехода диаметров.

3.3.9.4. Исправление любых дефектов на валах подвенцовых шестерен и осях роликов заваркой не допускается.

3.3.10. Требования к корпусам и крышкам подшипников.

3.3.10.1. На рабочей поверхности допускаются к исправлению отдельные раковины диаметром не более 6 мм, глубиной не более 5 мм, при условии, что общая их площадь но превышает 10 % от обрабатываемой поверхности.

3.3.10.2. На нерабочей поверхности допускаются без исправления отдельные раковины диаметром и глубиной не более 2 мм, при условии, что их число не превышает четыре на площади 100 см2.

3.3.10.3. На необрабатываемой поверхности допускаются без исправления плотно приставший пригар, неровность высоток не более 4 мм и другие дефекты, при условии, что они не влияют на прочность и товарный вид детали.

3.3.10.4. Допускаемые к исправлению дефекты стального литья по п.п. 3.3.6.1, 3.3.6.2, 3.3.7.1, 3.3.7.2, 3.3.8.1, 3.3.10.1, 3.3.10.2 для сушилок с диаметром барабана 2500 и 2800 мм длиной 20 м, с диаметром барабана 3000 мм и более принимаются по документации предприятия-изготовителя.

(Измененная редакция. Изм. № 1)

3.4. Требования к сборке.

3.4.1. Перед началом сборки сушилок, поставляемых на экспорт, необходимо проверить наличие на комплектующих изделиях климатической маркировки, выполненной в соответствии с ГОСТ 15150, а при отсутствии маркировки - наличие сертификатов на их исполнение и качество.

3.4.2. При поставках сушилок на экспорт сборочные единицы и детали, поступающие по кооперации, должны иметь документацию, свидетельствующую о пригодности поставки их на экспорт.

3.4.3. При сборке сушилок пригонка и посадка деталей должны проводиться тщательно, без повреждения поверхностей. Собранные сборочные единицы не должны иметь забоин и задиров.

3.4.4. Торцы конических и цилиндрических штифтов не должны выступать над поверхностью деталей более, чем на величину фаски и должны быть не утоплены в отверстия деталей.

Потайные головки винтов не должны выступать из отверстий.

3.4.5. Форма и размеры прокладок должны соответствовать форме и размерам деталей разъема.

3.4.6. Отклонения от номинальных размеров между бандажами, установленными на барабане сушилки не должны превышать следующие значения:

±6 мм при расстоянии между бандажами до 4000 мм;

±8 мм при расстоянии между бандажами свыше 4000 до 6000 мм;

±10 мм при расстоянии между бандажами свыше 6000 до 8000 мм;

±12 мм при расстоянии между бандажами свыше 8000 до 10000 мм;

±15 мм при расстоянии между бандажами свыше 10000 мм.

3.4.7. Торцовое биение бандажей, закрепленных на барабане, установленном на опоры, не должно быть более 2 мм для сушилок с диаметром барабана до 2200 мм и 3 мм - для сушилок с диаметром барабана свыше 2200 мм.

3.4.8. Радиальное биение зубчатого венца, закрепленного на барабане, не должно превышать следующих значений:

2,0 мм при диаметре барабана до 1200 мм;

2,5 мм при диаметре барабана до 2000 мм;

3,0 мм при диаметре барабана до 2200 мм;

4,0 мм при диаметре барабана свыше 2200 мм.

3.4.9. Торцовое биение зубчатого венца, закрепленного на барабане, не должно быть более 2 мм для сушилок с диаметром барабана до 2200 мм и 3 мм - для сушилок с диаметром барабана свыше 2200 мм.

3.4.10. Отклонение от номинального размера между зубчатым венцом, установленным на барабане сушилки, и ближайшим к нему бандажом не должно быть более - 6 мм.

3.4.11. Радиальное биение колец для уплотнительных устройств не должно превышать 4 мм для сушилок с диаметром барабана до 2200 мм и 5 мм - для сушилок с диаметром свыше 2200 мм.

3.4.12. Контрольная сборка секторных уплотнительных устройств должна проводиться на предприятии-изготовителе; их установка проводится на месте монтажа сушилки.

3.4.13. Сборка приводов сушилок должна выполняться по циклу: сборка - обкатка на холостом ходу.

Температура нагрева подшипников при обкатке не должна быть более 60 °С.

3.4.14. Проверку правильности сборки сушилок с диаметром барабана до 2200 мм и длиной до 16 м включительно следует проводить путем обкатки и испытаний на холостом ходу на предприятии-изготовителе.

Сушилки с диаметром барабана до 2800 мм и длиной до 20 м проходят поузловую сборку на предприятии-изготовителе; окончательную сборку и обкатку на месте монтажа.

Сушилки, размеры которых превышают указанные выше, должны собираться и обкатываться на месте монтажа.

Контрольная сборка сборочных единиц, поставляемых отдельными блоками: барабанов (см. п. 5.3.4) без установленных бандажей и зубчатых венцов, а также нетранспортабельных загрузочных и разгрузочных камер (см. п. 5.4) - должна проводиться на предприятии-изготовителе.

3.4.15. Сборка опорных станций должна проводиться на предприятии-изготовителе с соблюдением следующих требований:

опорные ролики устанавливаются параллельно друг другу (в соответствии с требованиями чертежей), после чего на раме наносятся контрольные риски межцентрового расстояния роликов;

проверяется характер вращения опорных и упорных роликов, вращение роликов должно быть плавным, без заеданий.

3.4.16. Сборка привода (моторноредукторной группы) барабана должна проводиться на предприятии-изготовителе.

При установке на раме электродвигателя, редуктора, тормоза, опорных подшипников и подвенцовой шестерни должно проводиться центрирование осей муфтовых соединений, при этом перекос и радиальное смещение не должно превышать норм, установленных конструкторской документацией.

3.5. Требования к окраске.

3.5.1. Для защиты от коррозии, а также для придания сушилкам товарного вида на сборочные единицы должно наноситься лакокрасочное покрытие.

Технология нанесения покрытия и применяемые для этой цели материалы устанавливаются предприятием-изготовителем сушилок.

3.5.2. Сушилки должны поступать на окончательную окраску после проведения механических испытаний и устранения выявленных дефектов.

3.5.3. Цвет покрытия выбирается из рекомендованных для данной отрасли промышленности и должен быть указан в конструкторской документации.

Цвет покрытия наружных поверхностей комплектующего оборудования должен гармонировать с основным цветом сушилки.

3.5.4. Окраска наружной поверхности сушилки должна соответствовать V - VI классам покрытия, при поставках на экспорт - IV - V классам. Группа покрытия выбирается в зависимости от условий эксплуатации сушилки по табл. 1 ГОСТ 9.032.

3.5.5. При поставках сушилок на экспорт внутренние необработанные поверхности, видимые при открывании крышек и люков, с целью придания им декоративного вида, должны окрашиваться по V - VI классам покрытий ГОСТ 9.032.

3.5.6. Окраске не подлежат внутренняя поверхность корпусов и сборочные единицы, изготовленные из коррозионно-стойкой стели, а также места разъемов, торцы контрольных штифтов, головки болтов и винтов, гайки, выступающие концы шпилек и болтов разъемных соединений.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Требования безопасности к сушилкам должны соответствовать ГОСТ 12.2.003 и настоящему стандарту.

4.2. Источники опасности при эксплуатации сушилок: нагретые сборочные единицы (барабаны сушилок, загрузочные и разгрузочные камеры и др.);

вращающиеся сборочные единицы (зубчатые венцы, подвенцовые шестерни, муфты, опорные ролики и др.);

обслуживающие площадки и лестницы;

электрооборудование.

4.3. Части сушилок, температура наружной поверхности которых на рабочих местах превышает 45 °С, должны быт ограждены с целью предохранения обслуживающего персонала от ожогов. Необходимость установки ограждений должна быть предусмотрена проектной организацией заказчика.

4.4. Вращающиеся сборочные единицы и детали сушилок: зубчатые венцы, подвенцовые шестерни, опорные ролики, муфты и валы привода, расположенные на высоте менее 2 м от пола или рабочей площадки, должны иметь ограждения.

Ограждения должны быть легко съемными, иметь достаточную прочность и надежное крепление.

Ограждения должны быть сплошными или сетчатыми (с размером ячейки не более 10 мм).

4.5. У сушилок должны быть предусмотрены ограждения площадок обслуживания, расположенных на высоте более 0,6 м.

Ограждения площадок обслуживания должны соответствовать требованиям ГОСТ 23120.

Необходимость установки площадок и их ограждений должна быть предусмотрена проектной организацией заказчика.

4.6. Производственные помещения, в которых установлены сушилки, должны иметь естественное и искусственное освещение в соответствии с требованиями СНиП II-4-79.

4.7. Производственные помещения, в которых установлены сушилки, должны быть оборудованы вентиляцией в соответствии с требованиями СНиП 2.04.05-86.

4.8. В аварийной ситуации привода сушилка должна быть немедленно остановлена.

Аварийные ситуации должны быть оговорены в инструкции по эксплуатации.

4.9. Система управления приводом для сушилок диаметром барабана 2500 и 2800 мм длиной 20 м и диаметром 3000 мм и более должна предусматривать отключение электродвигателя от конечных выключателей, установленных на опорных станциях при недопустимом смещении барабана с опорных станций.

4.10. Блокировка централизованной системы смазки и системы управления сушилками типа БГ должна обеспечивать отключение привода в случае, если давление масла в системе будет ниже номинального значения (2,5 кгс/см2).

4.11. Допускаемые уровни звукового давления и уровни звука на рабочих местах должны удовлетворять требованиям ГОСТ 12.1.003 для производственных помещений.

Шумовые характеристики сушилок должны устанавливаться в соответствии с требованиями ГОСТ 12.1.023.

4.12. Допустимые уровни среднеквадратичной виброскорости (или ее логарифмический уровень) на рабочих местах должны удовлетворять требованиям ГОСТ 12.1.012 для производственных помещений.

Среднеквадратичная виброскорость сушилки (или ее логарифмический уровень) в октавных полосах частот не должна превышать значений, приведенных в табл. 4.

Таблица 4

|

Величина |

Числовое значение величины при среднегеометрической частоте октавной полосы, Гц |

|||||

|

2 |

4 |

8 |

16 |

31,6 |

63 |

|

|

Среднеквадратичная виброскорость, см/с |

1,30 |

0,45 |

0,22 |

0,20 |

0,20 |

0,20 |

|

Логарифмический уровень виброскорости, дБ |

108 |

99 |

93 |

92 |

92 |

92 |

4.13. Требования электробезопасности.

4.13.1. Электрооборудование сушилки должно соответствовать требованиям ГОСТ 12.1.019, ГОСТ 12.2.007.0 и «Правил устройства электроустановок».

4.13.2. Изоляция токоведущих систем должна быть снабжена закрытыми клеммными устройствами и современными системами соединения и закрепления концов проводов.

4.13.3. При поставках сушилок на экспорт изоляция токоведущих систем должна обеспечивать надежность работы в соответствующих климатических условиях.

4.13.4. Электрооборудование, а также части сушилки, которые могут оказаться под напряжением, должны быть заземлены в соответствии с «Правилами устройства электроустановок».

Наружные заземляющие зажимы должны быть выполнены в соответствии с требованиями ГОСТ 12.2.007.0 и ГОСТ 21130.

4.14. Цвет окраски сушилок должен повышать видимость опасных зон, сборочных единиц и деталей и соответствовать требованиям ГОСТ 12.4.026.

4.15. Знаки безопасности и сигнальная окраска, наносимые на сушилки, должны соответствовать ГОСТ 12.4.026.

4.16. На ограждении зубчатого венца стрелкой красного цвета должно быть указано направление вращения барабана.

5. КОМПЛЕКТНОСТЬ

5.1. Комплектность поставки должна соответствовать требованиям настоящего стандарта и конструкторской документации предприятия-изготовителя, а также условиям заказ-наряда.

5.2. Сушилки поставляются предприятием-изготовителем без теплоизоляции.

5.3. Сушилки поставляются в следующем виде:

5.3.1. Барабаны сушилок диаметром до 2200 мм включительно должны поставляться в собранном виде, с установленными на них зубчатыми венцами, бандажами, защитными и подпорными кольцами, насадками и кольцами под уплотнения.

5.3.2. Барабаны сушилок диаметром 2500, 2800 и 3000 мм должны поставляться со снятыми на время транспортирования зубчатыми венцами.

5.3.3. Барабаны сушилок диаметром 3200 мм и более длиной до 20 м должны поставляться со снятыми на время транспортирования зубчатыми венцами и бандажами.

5.3.4. Барабаны сушилок диаметром 3200 и 3500 мм длиной свыше 20 м, а также барабаны диаметром 4500 мм должны поставляться в собранном виде с использованием смешанного вида транспорта.

В отдельных случаях, для объектов, на которые по условиям транспортировки невозможна поставка барабанов сушилок в собранном виде, допускается их поставка укрупненными блоками. Количество и размеры поставочных блоков дополнительно согласовываются разработчиком (заводом-изготовителем) с заказчиком, МПС и монтажной организацией при оформлении наряда.

5.3.5. Сборка, сварочные работы нетранспортабельных сушилок при монтаже производятся заводом-изготовителем или привлеченной им организацией в соответствии с договором между потребителем и предприятием-поставщиком.

Транспортируемые части негабаритных сушилок должны поставляться с приварными приспособлениями для сборки монтажного соединения под сварку.

5.4. Сушилки по согласованию с заводом-изготовителем могут поставляться с загрузочными и разгрузочными камерами, загрузочными трубами, шинельными листами, с внутренними насадками и без внутренних насадок.

5.5. Опорные станции, приводы, транспортабельные загрузочные и разгрузочные камеры должны поставляться в собранном виде и не требовать разборки и ревизии в процессе монтажа.

Нетранспортабельные загрузочные и разгрузочные камеры должны поставляться разобранными на максимально укрупненные блоки, размещающиеся в пределах установленного габарита погрузки.

5.6. В объем поставки сушилок должны быть включены:

регулировочные винты с контргайками и опорные пластины под них;

комплект шпилек с гайками, предназначенными для стяжки сборочных единиц, поставляемых отдельными блоками, при проведении сварочных работ;

электроды для сварки сборочных единиц, поставляемых отдельными блоками;

комплект фундаментных болтов (по требованию и чертежам заказчика);

пульт управления приводом.

5.7. При поставках на экспорт запасные части к сушилкам должны поставляться согласно условиям заказ-наряда.

5.8. При поставках на экспорт каждая сушилка должна быть укомплектована набором инструментов (гаечных ключей, отверток, шприцев для смазки).

5.9. Типы редукторов, комплектующие приводы барабанов сушилок могут заменяться по мере их серийного освоения специализированными предприятиями,

5.10. К отгружаемой сушилке предприятие-изготовитель должен прилагать комплект конструкторской и товаросопроводительной документации:

паспорт или формуляр, оформленный в соответствии с требованиями ГОСТ 2.601;

сборочный чертеж (с планом опорных частей, устанавливаемых на фундамент);

инструкцию по монтажу и эксплуатации;

комплектовочную ведомость (ведомость на упаковку).

Для вновь строящихся предприятий указанная документация, кроме паспорта, по дополнительному запросу заказчика должна поставляться в трех экземплярах, а для действующих - в двух экземплярах.

5.11. При поставках на экспорт состав конструкторской и товаросопроводительной документации, число ее комплектов должны соответствовать требованиям «Положения о порядке составления, оформления и рассылки технической и товаросопроводительной документации на товары, поставляемые для экспорта».

(Измененная редакция. Изм. № 1)

5.12. При поставках на экспорт каждая сушилка должна снабжаться паспортом в одном экземпляре, если нет иных указаний в заказ-наряде.

5.13. При поставках сушилок на экспорт конструкторская и товаросопроводительная документация должна быть выполнена на русском языке и на языке, указанном в заказ-наряде.

5.14. Конструкторская и товаросопроводительная документация отправляется заказчику в порядке и в сроки, указанные в договоре или в заказ-наряде.

6. ПРАВИЛА ПРИЕМКИ

6.1. Все детали и сборочные единицы сушилки в процессе изготовления должны проходить приемку технического контроля предприятия-изготовителя.

6.2. Для проверки качества изготовления и соответствия требованиям настоящего стандарта сушилки должны подвергаться следующим испытаниям:

приемо-сдаточным, осуществляемым ОТК предприятия-изготовителя;

периодическим испытаниям, осуществляемым специальной комиссией, назначаемой руководителем предприятия-изготовителя.

6.3. Сушилки, поставляемые на экспорт, должны пройти приемку специальной комиссией, назначаемой руководителем предприятия-изготовителя, в работе которой могут принять участие представители внешнеторговых организаций и заказчика.

6.4. Приемо-сдаточным испытаниям должна подвергаться каждая изготовленная сушилка.

6.5. Если при приемо-сдаточных испытаниях хотя бы один параметр не соответствует требуемому, а также в случае обнаружения других дефектов, сушилка должна быть возвращена в производство для устранения выявленных дефектов.

После устранения дефектов, а также причин, вызывающих эти дефекты, сушилка должна быть повторно подвергнута приемо-сдаточным испытаниям в объеме, определяемом ОТК завода-изготовителя.

6.6. При положительных результатах приемо-сдаточных испытаний ОТК должно заполняться «Свидетельство о приемке», содержащееся в паспорте сушилки, и ставиться клеймо на табличке сушилки.

6.7. Периодическим испытаниям должна подвергаться одна сушилка любого типоразмера из числа принятых ОТК не реже одного раза в три года.

Испытания проводятся на заводе-изготовителе или на предприятии-потребителе.

Результаты периодических испытаний должны оформляться протоколом.

6.8. Объем и последовательность испытаний должны соответствовать табл. 5.

6.9. При поставке на экспорт качество отделки сушилки, комплектующих изделий, запасных частей, инструментов должно удовлетворять требованиям, предъявляемым к внешнему виду изделий, поставляемых на экспорт.

6.10. При поставке сушилки на экспорт должны проверяться качество выполнения и соответствие конструкторской и товаросопроводительной документации требованиям «Положения о порядке составления, оформления и рассылке технической и товаросопроводительной документации на товары, поставляемые для экспорта».

(Измененная редакция. Изм. № 1)

6.11. При поставках на экспорт комплектующие покупные изделия должны быть подвергнуты ревизии предприятием-изготовителем сушилки.

6.12. При поставке на экспорт испытания и приемка сушилки должны быть оформлены предприятием-изготовителем внутризаводским формуляром, в котором указываются фамилии исполнителей, выполнявших и принимавших основные ответственные операции: сварку, сборку, испытания, механические испытания и дефектоскопию, консервацию и упаковку.

Таблица 5

|

Наименования испытаний и проверок |

Параметры и свойства |

Методы испытаний и контроля |

Обязательность испытаний |

|

|

приемо-сдаточных |

периодических |

|||

|

Наружный диаметр барабана |

+ |

+ |

||

|

Длина барабана |

+ |

+ |

||

|

Отклонение от круглости и прямолинейности барабана |

+ |

+ |

||

|

Радиальное биение барабана в местах установки зубчатого венца и колец для уплотнительных устройств*/ |

+ |

+ |

||

|

Расстояние между бандажами*/ |

+ |

+ |

||

|

Торцевое биение бандажей*/ |

+ |

+ |

||

|

Радиальное и торцевое биение зубчатого венца*/ |

+ |

+ |

||

|

Расстояние между зубчатым венцом и ближайшим к нему бандажом |

+ |

+ |

||

|

Нагрев подшипников привода |

- |

+ |

||

|

Проверка сборки сушилки и работы опорных станций и привода на холостом ходу |

- |

+ |

||

|

Проверка основных параметров и показателей эксплуатации**/: |

|

|

|

|

|

производительность по испаренной влаге; |

табл. 1 |

- |

+ |

|

|

потребляемая мощность; |

табл. 1 |

- |

+ |

|

|

масса |

табл. 1 |

- |

+ |

|

|

Соответствие сушилки технической документации |

+ |

- |

||

|

________ */ Испытания сушилок диаметром до 2200 мм могут проводиться на заводе-изготовителе, сушилок диаметром 2500 мм и более - на предприятии-потребителе. **/ Испытания проводятся на предприятии-потребителе. |

||||

|

Примечания: 1. В графах «Параметры и свойства» и «Методы испытаний и контроля» указаны номера пунктов, таблиц и разделов настоящего стандарта. 2. В графах «Обязательность испытаний» знак «+» означает необходимость проведения данной проверки, контроля; знак «-» их необязательность. |

||||

В формуляре или в приложении к нему должны быть указаны поставщики комплектующих изделии.

6.13. После приемки сушилки разъем корпуса редуктора должен быть опломбирован. Место установки пломб должно быть указано в чертеже.

6.14. При поставках на экспорт в ОТК предприятия-изготовителя должны храниться внутризаводские формуляры с приложением результатов анализов, испытаний, акты заводской комиссии по приемке экспортной продукции, копни товаросопроводительной документации, а также сертификаты о качестве комплектующих изделий.

7. МЕТОДЫ КОНТРОЛЯ

7.1. Измерение наружного диаметра и длины барабана, а также расстояние между бандажами, зубчатым венцом и ближайшим к нему бандажом должно проводиться с помощью рулетки по ГОСТ 7502.

Длина барабана, поставляемого отдельными секциями, должна определяться путем суммирования длин секций о учетом зазоров на сварку.

7.2. Отклонение барабана от круглости должно определяться как разность двух взаимно перпендикулярных диаметров с помощью рулетки по ГОСТ 7502 или специальным приспособлением.

7.3. Отклонение барабана от прямолинейности должно определяться от неподвижной базы (натянутой струны) с помощью линейки по ГОСТ 427.

7.4. Измерение радиальных биений корпуса барабана, колец для уплотнительных устройств и зубчатого венца, а также торцевых биений бандажей и зубчатого венца должно проводиться с помощью индикатора I класса по ГОСТ 577.

Допускается проводить измерение указанных радиальных и торцевых биений с помощью линейки по ГОСТ 427 от неподвижной базы.

Радиальное и торцевое биение зубчатого венца, радиальное биение колец для уплотнительных устройств, радиальное биение барабана должны измеряться после выставки бандажей и установки барабана бандажами на опорные ролики.

(Измененная редакция. Изм. № 1)

7.5. Проверку работы привода сушилки проводить путем обкатки его на холостом ходу не менее 30 мин на каждой скорости многоскоростного электродвигателя (при применении многоскоростного электродвигателя).

При поставке сушилки на экспорт привод должен быть испытан в течение 6 часов.

Обкатка должна проводиться в соответствии с требованиями инструкции предприятия-изготовителя.

В период обкатки должны проверяться: работа всех сборочных единиц и комплектующего оборудования привода, степень нагрева подшипников.

7.6. При проверке соответствия сушилки технической документации осуществляется контроль внешнего вида, маркировки, комплектности, консервации и др.

7.6.1. При контроле внешнего вида сушилки должно определяться качество отделки или покрытия наружных поверхностей в соответствии с требованиями ГОСТ 9.032.

Контроль внешнего вида осуществлять наружным осмотром и проверкой соответствия требованиям сборочного чертежа.

7.6.2. При контроле маркировки должно проверяться в соответствии с требованиями рабочего чертежа наличие предупредительных надписей, табличек, знаков, стрелок и т.д.

7.6.3. При контроле комплектности должны проверяться:

соответствие оборудования сушилки и комплектующих ее изделий сборочному чертежу и спецификации;

наличие и качество эксплуатационной и товаросопроводительной документации;

соответствие технических данных, содержащихся в табличке и свидетельстве о приемке, паспортным данным.

7.6.4. При контроле консервации и упаковки должны проверяться:

наличие и качество консервирующей смазки на оборудовании сушилки;

наличие пломб на пломбируемых разъемах;

наличие заглушек и пробок в отверстиях штуцеров;

правильность упаковки документации;

качество изготовления упаковочных средств и надежность упаковки.

7.7. Сушилка в сборе (без установленных камер и уплотнительных устройств) должна быть подвергнута контрольной сборке и обкатке от собственного привода в течение 30 мин, в том числе до 10 мин на каждой скорости привода, в случае применения многоскоростного двигателя.

7.8. Метод измерения корректированного по характеристике уровня звуковой мощности источников шума сушилок в местах их эксплуатации должен соответствовать требованиям ГОСТ 12.1.023.

Измерение рекомендуется проводить с помощью шумомера не ниже 2 класса по ГОСТ 17187.

В качестве основной шумовой характеристики сушилки устанавливается уровень звука на опорном радиусе 10 м.

7.9. Измерение уровня среднеквадратичной виброскорости (или ее логарифмического уровня) следует проводить на фундаментном болте, крепящем раму привода и расположенном по оси крайнего корпуса подшипника подвенцовой шестерни, с помощью измерителя вибрации не ниже 2 класса по ГОСТ 16819 в трех взаимно перпендикулярных направлениях, одно из которых параллельно оси барабана.

7.10. Определение шумовых характеристик и параметров вибрации должно проводиться при приемочных испытаниях головного образца сушилок; результаты распространяются на все сушилки данного типоразмера, изготовляемые позднее.

7.11. Значения показателей надежности устанавливаются в процессе промышленной эксплуатации (за период времени продолжительностью не менее трех лет после окончания пуска и освоения производства).

Метод испытания - подконтрольная эксплуатация в соответствии с РД 50-690-89.

(Измененная редакция. Изм. № 2)

7.12. Производительность сушилки по испаренной влаге определяется расчетным путем по формуле:

![]()

где: W1 и W2 массовая доля влаги (влажность) в продукте до и после сушки, %;

G1 - производительность по исходному продукту, кг/ч.

Массовая доля влаги в продукте измеряется в соответствии с методиками, установленными технологическим процессом на предприятии-потребителе.

Производительность по исходному продукту определяется путем взвешивания на товарных весах.

7.13. Потребляемая мощность электродвигателя привода измеряется при наибольшей частоте вращения барабана при помощи измерителя мощности, подключенного к силовому щиту.

7.14. Начальная и конечная температуры сушильного агента, а также температура частей сушилки измеряются термопарами с пределами измерений, соответствующими температурному режиму работы сушилок.

Температура нагрева подшипников измеряется термометрами сопротивления с пределами измерения от минус 10 до плюс 100 °С.

7.15. Масса отдельных элементов и сборочных единиц сушилки должна выборочно контролироваться в процессе их изготовления и сборки. Масса сушилки определяется суммированием этих масс. Сушилка считается выдержавшей контроль, если ее масса не будет превышать значения, установленного настоящим стандартом.

Измерение массы проводится при помощи весов рычажных с техническими требованиями по ГОСТ 23711 с пределами измерения от 1,5 до 30 т, погрешностью ±20 кг или при помощи весов общего назначения РП50ОШ-13М по ТУ 25.06.1296 с ценой деления 0,2 кг, с пределами измерения от 25 до 100 кг, погрешностью 0,1 кг.

Допускается замена указанных средств измерения на аналогичные, не уступающие им по метрологическим характеристикам.

7.16. Для измерения основных параметров и размеров сушилок должно выбираться то средство, которое по своей конструкции может быть применено для заданного объекта измерений. При удовлетворении этому требования нескольких измерительных средств из имеющихся в наличии выбирается средство измерения простое в обращении, более дешевое, требующее менее жестких условий измерений и меньшей квалификации персонала.

8. МАРКИРОВКА

8.1. Поставляемая сушилка должна иметь табличку, выполненную в соответствии с требованиями ГОСТ 12971. Табличка долина крепиться на видном месте к неподвижной сборочной единице сушилки. Приварка таблички не допускается. Место и способ крепления таблички указываются в чертеже.

(Измененная редакция. Изм. № 1)

8.2. На табличку должны быть нанесены:

наименование или товарный знак предприятия-изготовителя;

обозначение сушилки по настоящему стандарту;

заводской номер;

масса сушилки;

год изготовления;

клеймо ОТК.

При поставке сушилки на экспорт табличка должна иметь дополнительную надпись «Сделано в России»; обозначение сушилки наносится в соответствии с указанием в заказ-наряде; наименование предприятия-изготовителя опускается.

При поставке сушилки на экспорт надписи на табличке должны быть выполнены на русском языке, если нет других указаний в заказ-наряде.

(Измененная редакция. Изм. № 1)

8.3. Сборочные единицы сушилки, поставляемые отдельными блоками, прошедшие на предприятии-изготовителе контрольную сборку, должны иметь маркировку монтажных стыков (разъемов) с нанесением в необходимых случаях контрольных рисок.

Схема маркировки разрабатывается предприятием-изготовителем.

8.4. Монтажные риски, стрелки, указывающие направление вращения барабана сушилки и электропривода, должны быть окрашены несмываемой краской красного цвета.

Знаки маркировки долины быть выполнены способом, обеспечивающим четкость изображения и сохранность в течение всего срока эксплуатации.

8.5. Транспортная маркировка сушилок должна проводиться в соответствии с ГОСТ 14192, настоящим стандартом, а при поставках на экспорт - также в соответствии с правилами «Соглашения о международном железнодорожном грузовом сообщении» (СМГС) или «Соглашения о международном прямом смешанном железнодорожном сообщении» (МЖВС), условиями заказ-наряда и должна содержать:

полное или условное, зарегистрированное в установленном порядке, наименование грузополучателя;

наименование пункта назначения с указанием, при необходимости, станции или порта перегрузки. Если пунктом назначения является железнодорожная станция, должно быть указано полное наименование станции и сокращенное наименование дороги назначения;

количество грузовых мест и порядковый номер места;

полное или условное, зарегистрированное в установленном порядке, наименование грузоотправителя;

наименование пункта отправления с указанием железнодорожной станции отправления и сокращенное наименование дороги отправления;

масса брутто и нетто грузового места в килограммах;

габаритные размеры грузового места в сантиметрах (длина, ширина, высота);

объем грузового места в кубических метрах;

манипуляционные знаки: «Место строповки», «Центр массы».

8.6. Транспортная маркировка упакованных грузовых мест должна проводиться на боковой стороне ящиков, не упакованных грузовых мест - на ярлыках или на поверхности груза в хорошо просматриваемых местах.

8.7. Количество грузовых мест в партии и порядковый номер места внутри партии указывают дробью: в числителе - количество мест в партии, в знаменателе - порядковый номер места.

9. КОНСЕРВАЦИЯ И УПАКОВКА

9.1. Наружные поверхности сборочных единиц сушилок, не имеющие лакокрасочного покрытия, должны быть покрыты консервирующими смазками с целью защиты от атмосферной коррозии при транспортировании и хранении.

Консервации подлежат также подшипники качения, открытые участки валов и осей, резьбовые соединения, а также выступающие части резьбы выше гаек.

Консервации не подлежат внутренние поверхности плит привода и опорных станций.

9.2. Методы и средства консервации сборочных единиц сушилок устанавливаются предприятием-изготовителем в соответствии с требованиями ГОСТ 9.014, ОСТ 26-01-890 и должны обеспечивать защиту от атмосферной коррозии сроком не менее двух лет с момента отгрузки и возможность расконсервации сборочных единиц перед монтажом без их разборки.

При поставках сушилок на экспорт методы и средства консервации должны обеспечивать защиту сборочных единиц от атмосферной коррозии при транспортировании и хранении в течение не менее трех лет с момента их отгрузки; запасных частей - не менее пяти лет; а также хранение изделия в упакованном виде на открытой площадке - до шести месяцев.

9.3. При поставках сушилок на экспорт сборочные единицы перед консервацией, а также все работы, связанные с ней: подготовка поверхности, нанесение консервирующей смазки - должны быть подвергнуты контролю ОТК.

9.4. Упаковка должна обеспечивать защиту сборочных единиц и деталей сушилок от механических повреждений на период транспортирования и хранения с учетом климатических условий, а также удобство и устойчивое положение при погрузке, разгрузке и транспортировании, возможность крепления груза на транспортном средстве, должна выдерживать перевозку соответствующими видами транспорта.

9.5. В сертификате о качестве в графе «Дополнительные примечания», в ведомости упаковки или паспорте сушилки должна быть сделана запись, содержащая дату консервации и установленный срок защиты без переконсервации. Способ расконсервации должен быть указан в инструкции по монтажу и эксплуатации.

9.6. Перед упаковыванием ОТК предприятия-изготовителя должен проверить:

комплектность поставки;

наличие комплекта конструкторской и товаросопроводительной документации;

правильность надписей на упаковке;

качество консервации;

соответствие упаковки способам транспортирования;

надежность закрепления сборочных единиц и деталей в упаковке.

9.7. При поставках на экспорт упаковывание, погрузка и крепление сборочных единиц и деталей внутри ящичной тары должны проводиться по документации предприятия-изготовителя и отгружаться согласно условиям заказ-наряда.

9.8. Ящики для упаковки сборочных единиц и деталей должны соответствовать типам I - III, VI по ГОСТ 10198, типам III, VI по ГОСТ 2991. При поставках на экспорт ящики также должны соответствовать требованиям ГОСТ 24634.

Габаритные размеры и масса грузовых мест должны указываться в нормативно-технической документации на конкретный вид продукции.

На каждом грузовом месте на одной из торцовых сторон должна быть сделана надпись: «Законсервировано до ___________ 19__ г.».

(Измененная редакция. Изм. № 1)

9.9. Сборочные единицы должны быть надежно закреплены в ящиках с помощью деревянных брусков, прикрепленных к ящику гвоздями или болтами, или прикреплены болтами к салазкам ящика.

9.10. Электрооборудование сушилок, поставляемых на экспорт, должно дополнительно упаковываться в полиэтиленовые чехлы (помимо ящичной тары, указанной в п. 9.9).

9.11. Крепежные детали должны быть завернуты в пакеты из водонепроницаемой бумаги, уложены в основном ящике и надежно закреплены в нем.

9.12. Электроды для сварки должны быть упакованы в полиэтиленовую или полихлорвиниловую пленку, уложены в отдельный ящик, который должен быть размещен в основном ящике и надежно закреплен в нем.

9.13. Комплект сборочных единиц должен упаковываться отдельно в одно или несколько мест. Упаковка в одно место деталей от разных комплектов сборочных единиц не допускается.

9.14. Крупные сборочные единицы, поставляемые в сборе и отдельными блоками: корпуса сушилок, загрузочные и разгрузочные камеры, опорные станции, приводы, уплотнительные устройства и другие - отгружаются заказчику без упаковки.

9.15. В корпусах сушилок, поставляемых отдельными блоками (см. п. 5.3.4), на торцах блоков на время транспортирования должны быть установлены внутренние распорки.

9.1.6. Количество грузовых мест, размеры и масса каждого грузового места для сушилки должны указываться в комплектовочной ведомости (ведомости упаковки).

9.17. Конструкторская и товаросопроводительная документация, прилагаемая к сушилке, должна быть завернута в водонепроницаемую бумагу и вложена в пакет из полиэтиленовой пленки толщиной не менее 100 мк по ГОСТ 10354; швы пакета должны быть надежно сварены, края бумаги склеены синтетическим клеем, пакет обернут водонепроницаемой бумагой.

При поставках на экспорт в районы с тропическим климатом конструкторская и товаросопроводительная документация по требованию экспортирующей организации может быть упакована в герметичный ящик из тонкой листовой стали, окрашенный внутри и снаружи перхлорвиниловой эмалью или другими стойкими против коррозии лаками или красками.

9.18. Конструкторская и товаросопроводительная документация должна упаковываться в место с порядковым номером 1.

9.19. Один экземпляр комплектовочной ведомости должен быть уложен в пакет из водонепроницаемой бумаги, пакет дополнительно завернут в водонепроницаемую бумагу и помещен в специальный карман, закрепленный снаружи торцовой стенки ящика в левом верхнем углу; на кармане должна быть сделана надпись: «Ведомость упаковки».

К поставочному блоку, отправляемому без упаковки, должен крепиться металлический футляр, в который должна быть вложена комплектовочная ведомость, обернутая в полиэтиленовую пленку.

10. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

10.1. Транспортирование сушилок разрешается транспортом любого вида без ограничения скорости и расстояния.

Транспортирование сушилок, поставляемых на экспорт, разрешается также всеми видами транспорта.

(Измененная редакция. Изм. № 1)

10.2. Транспортирование сушилок по железной дороге должно осуществляться мелкой или повагонной отправкой на открытом подвижном составе в соответствии с требованиями «Правил перевозок грузов» и «Технических условий погрузки и крепления грузов», утвержденных МПС СССР и требованиями ГОСТ 22235.

При повагонной отправке должна быть полностью использована грузоподъемность (вместимость) подвижного состава.

10.2.1. Погруженные на открытый подвижной состав поставочные блоки сушилки с учетом упаковки и крепления должны размещаться в пределах установленного габарита погрузки по чертежам и схемам погрузки, утвержденным в установленном порядке в отделении железной дороги по месту отправления груза.

10.2.2. Барабаны сушилок диаметром до 2500 мм и длиной от 14 до 20 м включительно размещаются на двух вагонах.

10.2.3. При перевозке железнодорожным транспортом негабаритного груза на конкретные сушилки должно быть представлено согласование о возможности перевозки такого груза с отделом перевозок негабаритных грузов Управления специальных перевозок согласно «Инструкции по перевозке негабаритных и тяжеловесных грузов на железных дорогах СССР колеи 1520 мм».

Перед каждой отправкой схемы погрузки и крепления груза на железнодорожном подвижном составе должны быть согласованы с Главным управлением движения МПС.

10.3. Строповка поставочных блоков сушилок при погрузочно-разгрузочных работах должна проводиться только за строповочные устройства.

10.4. Условия транспортирования и хранения сушилок на предприятии-изготовителе и у заказчика должны обеспечивать сохранность качества оборудования, предохранять их от коррозии, загрязнений, механических повреждений и деформации.

10.5. Условия транспортирования оборудования сушилок в части воздействия механических факторов - «С» по ГОСТ 23170.

10.6. Условия хранения оборудования сушилок в части воздействия климатических факторов внешней среды:

корпусов барабанов, загрузочных и разгрузочных камер, кожухов и др. - 8 (ОЖ3) ГОСТ 15150;

опорных станций, зубчатого венца, уплотнительных устройств - 6 (ОЖ2) ГОСТ 15150;

приводов, запасных частей, крепежных деталей - 2 (С) ГОСТ 15150;

электрооборудования, электродов - 1 (Л) ГОСТ 15150.

10.7. Зубчатые венцы, поставляемые в разобранном виде, заказчик должен собрать и хранить до монтажа в собранном виде в горизонтальном положении.

10.8. Проверка состояния консервации оборудования сушилок при хранении должна быть проведена не позже окончания срока ее действия.

10.9. Ответственность за хранение полученного оборудования несет заказчик.

11. УКАЗАНИЯ ПО МОНТАЖУ И ЭКСПЛУАТАЦИИ

11.1. Монтаж сушилок должен выполняться специализированными монтажными организациями в соответствии с требованиями инструкции по монтажу, разработанной предприятием-изготовителем.

Технологические линии, в которых установлены сушилки, должны быть оборудованы очистными, пылеулавливающими и газоочистными устройствами, обеспечивающими чистоту стоков и сбрасываемых в атмосферу газов в соответствии с установленными нормами.

(Измененная редакция. Изм. № 1)

11.2. Сушилки должны обеспечивать нормальную работу при выполнении следующих основных условий:

квалифицированном монтаже и техническом обслуживании в соответствии с инструкцией предприятия-изготовителя по эксплуатации;

строгом соблюдении мер техники безопасности;

поддержания всего оборудования сушилки в постоянной технической готовности.

11.3. Сушилки должны эксплуатироваться при рабочих параметрах, не превышающих допустимых значений, указанных в паспорте.

11.4. Заказчиком на основании требований паспорта и инструкций по монтажу и эксплуатации сушилки предприятия-изготовителя должна быть составлена конкретная инструкция по эксплуатации (в объеме, предусмотренном ГОСТ 2.601) с учетом местных условий производства.

12. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

12.1. Предприятие-изготовитель гарантирует соответствие сушилок требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

Гарантийный срок эксплуатации - 18 месяцев со дня ввода сушилки в эксплуатацию, но не более 24 месяцев с момента отгрузки.

При поставках на экспорт гарантийный срок эксплуатации - 18 месяцев со дня ввода сушилки в эксплуатацию, но не более 24 месяцев с момента ее проследования через Государственную границу, если иное не согласовано между заказчиком и поставщиком.

(Измененная редакция. Изм. № 1)

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН НИИхиммашем

ИСПОЛНИТЕЛИ Ю.Б. Якимович, В.Г. Восконянц, В.В. Мамистов, Г.А. Северинова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Министерством химического и нефтяного машиностроения Листом утверждения от 29.09.89 г.

3. ЗАРЕГИСТРИРОВАН ВИФСом № ____________ от ____________

4. СВЕДЕНИЯ О СРОКАХ И ПЕРИОДИЧНОСТИ ПРОВЕРКИ ДОКУМЕНТА

«Срок первой проверки 1993 год

периодичность проверки 5 лет»

5. ВЗАМЕН ОСТ 26-01-147-82

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначения НТД, на которые дана ссылка |

Номер пункта |

|

ГОСТ 2.601-68 |

|

|

табл. 3 |

|

|

табл. 3 |

|

|

табл. 3 |

|

|

табл. 3 |

|

|

табл. 3 |

|

|

ГОСТ 23711-79 |

|

|

1.3.1 (ссылка) |

|

|

ОСТ 26-01-437-85 |

|

|

ОСТ 26-01-441-85 ÷ ОСТ 26-01-443-85 |

|

|

ОСТ 26-01-445-85 ÷ ОСТ 26-01-447-85 |

|

|

ОСТ 26-01-450-85 |

|

|

ОСТ 26-01-890-80 |

|

|

ТУ 25.06.1296-79 |

|

|

Правила перевозок грузов |

|

|

Условия поставки товаров для экспорта |

|

|