ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

СТАНДАРТ ОАО «РЖД»

ОБЩИЕ ТРЕБОВАНИЯ

К СВАРОЧНЫМ

И НАПЛАВОЧНЫМ РАБОТАМ

ПРИ РЕМОНТЕ

ПОДВИЖНОГО СОСТАВА

СТО РЖД 13.003-2012

Утвержден

Распоряжением ОАО «РЖД»

от 03.12.2012 № 2437р

Екатеринбург

ИД «Урал Юр Издат»

2013

ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 3 декабря 2012 г. № 2437р

ОБ

УТВЕРЖДЕНИИ

СТАНДАРТА ОАО «РЖД»

«ОБЩИЕ ТРЕБОВАНИЯ

К СВАРОЧНЫМ И НАПЛАВОЧНЫМ РАБОТАМ

ПРИ РЕМОНТЕ ПОДВИЖНОГО СОСТАВА»

В целях повышения качества и установления единых требований к сварочным и наплавочным работам при ремонте железнодорожного подвижного состава с учетом современных требований национальных стандартов в области управления качеством сварки:

1. Утвердить и ввести в действие с 1 января 2013 г. стандарт СТО РЖД 13.003-2012 «Общие требования к сварочным и наплавочным работам при ремонте подвижного состава».

2. Главным инженерам департаментов и управлений, дирекций, железных дорог и других филиалов, иных структурных подразделений ОАО «РЖД» обеспечить соблюдение требований стандарта, утвержденного настоящим распоряжением, и в срок до 1 апреля 2013 г. организовать корректировку технологической документации на ремонт подвижного состава в соответствии с требованиями стандарта.

Старший вице-президент ОАО «РЖД»

В.А. Галанович

СТО РЖД 13.003-2012

СТАНДАРТ ОАО «РЖД»

ОБЩИЕ

ТРЕБОВАНИЯ

К СВАРОЧНЫМ И НАПЛАВОЧНЫМ РАБОТАМ

ПРИ РЕМОНТЕ ПОДВИЖНОГО СОСТАВА

Дата введения - 2013-01-01

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

2 ВНЕСЕН Дирекцией по ремонту тягового подвижного состава - филиалом ОАО «РЖД»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО «РЖД» № 2437р от 03.12.2012 г.

ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает общие требования к сварочным и наплавочным работам при всех видах ремонта сварных металлоконструкций и деталей подвижного состава, эксплуатируемого на железных дорогах колеи 1520 мм.

Настоящий стандарт предназначен для применения подразделениями аппарата управления ОАО «РЖД», филиалами ОАО «РЖД» и иными структурными подразделениями ОАО «РЖД».

Применение настоящего стандарта сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

Действие стандарта не распространяется на сварочные и наплавочные работы при ремонте котлов цистерн и контейнеров, предназначенных для перевозки опасных грузов, надзор за которыми осуществляет Федеральная служба по экологическому, технологическому и атомному надзору.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 3.1109-82 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 5.917-71 Горелки ручные для аргонодуговой сварки типов РГА-150 и РГА-400. Требования к качеству аттестованной продукции

ГОСТ 9.010-80 Единая система защиты от коррозии и старения. Воздух сжатый для распыления лакокрасочных материалов. Технические требования и методы контроля

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.008-75 Система стандартов безопасности труда. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.036-84 Система стандартов безопасности труда. Газопламенная обработка металлов. Требования безопасности

ГОСТ 12.3.039-85 Система стандартов безопасности труда. Плазменная обработка металлов. Требования безопасности

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 12.4.103-83 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 12.4.123-83 Система стандартов безопасности труда. Средства коллективной защиты от инфракрасных излучений. Общие технические требования

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 95-77 Трансформаторы однофазные однопостовые для ручной дуговой сварки. Общие технические условия

ГОСТ 304-82 Генераторы сварочные. Общие технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 859-2001 Медь. Марки

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Рр ≤ 19,6 МПа (200 кгс/см2). Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1012-72 Бензины авиационные. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1173-2006 Фольга, ленты, листы и плиты медные. Технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1535-2006 Прутки медные. Технические условия

ГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 2999-75 Металлы и сплавы. Метод определения твердости по Виккерсу

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 3242-19 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4728-2010 Заготовки осевые для подвижного состава железных дорог колеи 1520 мм. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5017-2006 Бронзы оловянные, обрабатываемые давлением. Марки

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6102-94 Ткани асбестовые. Общие технические требования

ГОСТ 6713-91 Прокат низколегированный конструкционный для мостостроения. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7012-77 Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия

ГОСТ 7211-86 Зубила слесарные. Технические условия

ГОСТ 7212-74 Крейцмейсели слесарные. Технические условия

ГОСТ 7219-83 Электропаяльники бытовые. Общие технические условия

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия

ГОСТ 9356-75 Рукава резиновые для газовой сварки и резки металлов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10025-78 Прутки оловянно-фосфористой бронзы. Технические условия

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 10796-74 Резаки ручные воздушно-дуговые. Типы и основные параметры

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия

ГОСТ 11401-75 Инструмент кузнечный для ручных и молотовых работ. Кувалды кузнечные тупоносые. Конструкция и размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11964-81 Дробь чугунная и стальная техническая. Общие технические условия

ГОСТ 11969-93 Сварные швы. Положения при сварке. Определения и обозначения углов наклона и поворота

ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 13821-77 Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки. Общие технические условия

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15040-77 Трубы из бескислородной меди. Технические условия

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 15860-84 Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры.

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионно-стойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

ГОСТ 17349-79 Пайка. Классификация способов

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

ГОСТ 19141-94 Вращатели сварочные вертикальные. Типы, основные параметры и размеры

ГОСТ 19143-94 Вращатели сварочные универсальные. Типы, основные параметры и размеры

ГОСТ 19248-90 Припои. Классификация и обозначения

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

ГОСТ 19250-73 Флюсы паяльные. Классификация

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19738-74 Припои серебряные. Марки

ГОСТ 20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия

ГОСТ 21104-75 Контроль неразрушающий. Феррозондовый метод

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 21931-76 Припои оловянно-свинцовые 8 изделиях. Технические условия

ГОСТ 22161-76 Машины, механизмы, паровые котлы, сосуды и аппараты судовые. Нормы и правила гидравлических и воздушных испытаний

ГОСТ 22917-78 Соединители кабеля для дуговой сварки. Технические условия

ГОСТ 23137-78 Припои медно-цинковые. Марки

ГОСТ 23178-78 Флюсы паяльные высокотемпературные фторборатно- и боридногалогенидные. Технические условия

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23792-79 Соединения контактные электрические сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 24715-81 Соединения паяные. Методы контроля качества

ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры

ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств

ГОСТ 26056-84 Роботы промышленные для дуговой сварки. Общие технические условия

ГОСТ 26126-84 Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества

ГОСТ 26182-84 Контроль неразрушающий. Люминесцентный метод течеискания

ГОСТ 26408-85 Колонны для сварочных полуавтоматов. Типы, основные параметры и размеры

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 28076-89 Газотермические напыление. Термины и определения

ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний

ГОСТ 29091-91 Горелки ручные газовоздушные инжекторные. Технические требования и методы испытаний

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ 30261-96 Оборудование для сварки кольцевых швов. Типы, основные параметры и размеры

ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 12.4.230.1-2007 Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ Р 12.4.238-2007 Система стандартов безопасности труда. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Общие технические условия

ГОСТ Р 12.4.251-2009 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Фильтры противогазовые и комбинированные. Общие технические требования. Методы испытаний. Маркировка

ГОСТ Р 50379-92 Герметичность оборудования и аппаратуры для газовой сварки, резки и аналогичных процессов. Допустимые скорости внешней утечки газа и метод их измерения

ГОСТ Р 50402-92 Устройства предохранительные для горючих газов и кислорода или сжатого воздуха, используемые при газовой сварке, резке и аналогичных процессах. Основные понятия, общие технические требования и методы испытаний

ГОСТ Р 51752-2001 Чистота промышленная. Обеспечение и контроль при разработке, производстве и эксплуатации продукции

ГОСТ Р 52381-2005 Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернового состава

ГОСТ Р 52400-2005 Резервуары воздушные для тормозов вагонов железных дорог. Общие технические условия

ГОСТ Р 53341-2009 Эксплуатация, техническое обслуживание и ремонт железнодорожного подвижного состава. Термины и определения

ГОСТ Р 53525-2009 Координация в сварке. Задачи и обязанности

ГОСТ Р 53526-2009 Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов

ГОСТ Р 53690-2009 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 857-2-2009 Сварка и родственные процессы. Словарь. Часть 2. Процессы пайки. Термины и определения

ГОСТ Р ИСО 3834-2-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 2. Всесторонние требования к качеству

ГОСТ Р ИСО 3834-3-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 3. Стандартные требования к качеству

ГОСТ Р ИСО 4063-2010 Сварка и родственные процессы. Перечень и условные обозначения процессов

ГОСТ Р ИСО 8206-2009 Приемочные испытания машин для кислородной резки. Воспроизводимая точность. Эксплуатационные характеристики

ГОСТ Р ИСО 15607-2009 Технические требования и аттестация процедур сварки металлических материалов. Общие правила

ГОСТ Р ИСО 15609-1-2009 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка.

ГОСТ Р ИСО 15609-2-2009 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 2. Газовая сварка

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений

ГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р МЭК 60245-6-97 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели для электродной дуговой сварки

ГОСТ Р МЭК 60974-1-2004 Источники питания для дуговой сварки. Требования безопасности

СП 7.13130.2009 Свод правил. Отопление, вентиляция и кондиционирование. Противопожарные требования

СП 12.13130.2009 Свод правил. Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности

СП 52.13330.2011 Свод правил. Естественное и искусственное освещение

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю “Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем стандарте применены термины по ГОСТ 3.1109, ГОСТ 18322, ГОСТ 28076, ГОСТ 30242, ГОСТ Р 53341, ГОСТ Р ИСО 857-1, ГОСТ Р ИСО 857-2, ГОСТ Р ИСО 17659, а также следующие термины с соответствующими определениями:

3.1 сварочные работы: Вид технологических операций по соединению сваркой элементов металлических конструкций и заварке в них дефектов.

3.2 наплавочные работы: Вид технологических операций по созданию сваркой слоя металла на детали.

3.3 соединение (сваркой): Создание сваркой непрерывной связи двух или более деталей.

[ГОСТ Р ИСО 857-1-2009, статья 3.1.4]

3.4 наплавка (сваркой): Создание сваркой слоя металла на детали для получения желаемых свойств или размеров.

[ГОСТ Р ИСО 857-1-2009, статья 3.1.3]

3.5 сварка металлов: Технологический процесс соединения металла(ов) при таком нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого(ых) металла(ов).

Примечания

1 Может использоваться или не использоваться присадочный металл, температура плавления которого того же порядка, что и у основного металла(ов); результатом сварки является сварное соединение.

2 Это определение включает в себя также наплавку,

[ГОСТ Р ИСО 857-1-2009, статья 3.1]

3.6 основной материал (металл): Материал (металл) подвергающихся сварке соединяемых частей или наплавке на него слоя металла.

3.7 координация в сварке и наплавке: Управление всеми относящимися к сварке и наплавке действиями при ремонте изделий. Управление осуществляет координатор сварки.

3.8 координатор сварки: Лицо, ответственное и компетентное для выполнения координации в сварке.

[ГОСТ Р 53525-2009, статья 3.3]

3.9 сварщик: Лицо, которое вручную осуществляет подачу электрода и его перемещение, а также удерживает электрододержатель или сварочную горелку.

[ГОСТ Р 53690-2009, статья 3.1.1]

3.10 сварочный оператор: Лицо, которое выполняет полностью механизированную или автоматическую сварку.

[ГОСТ Р 53526-2009, статья 3.10]

3.11 сварочные материалы: Все материалы, такие как присадочные материалы, газ, флюс или паста, расходуемые в процессе сварки и способствующие формированию сварного шва.

[ГОСТ Р ИСО 857-1-2009, статья 5.5.6]

3.12 дефекты эксплуатационные: Нарушение сплошности детали или конструкции или отклонение от установленной геометрии.

3.13 дефект сварки: Нарушение сплошности сварного шва или отклонение от установленной геометрии. Дефектами являются, например, трещины, неполное проплавление, пористость, шлаковые включения.

Примечание - ГОСТ 30242 содержит полные перечни дефектов.

[ГОСТ Р ИСО 15607-2009, статья 3.22]

3.14 резка термическая: Технологический процесс обработки металла посредством концентрированного нагрева, создаваемого различными источниками теплоты.

3.15 технологический процесс: Часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

Примечания

1 Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки.

2 К предметам труда относятся заготовки и изделия.

[ГОСТ 3.1109-82, статья 1]

3.16 процедура сварки: Установленный порядок действия для выполнения сварного шва, включая указания на процесс(ы) сварки, основные и сварочные материалы, подготовку под сварку, предварительный нагрев (при необходимости), метод и управление сваркой, термическую обработку после сварки (при необходимости) и необходимое оборудование.

[ГОСТ Р ИСО 15607-2009, статья 3.1]

3.17 аттестация процедуры сварки: Подтверждение соответствия качества сварных соединений (наплавок), выполненных по технологическому процессу ремонтного предприятия, конструкторской и нормативной документации на ремонтируемое изделие и настоящему стандарту.

3.18 конструкции сварные несущие железнодорожного подвижного состава: Конструкции, обеспечивающие восприятие тяговой и грузовой нагрузки вагона, локомотива, моторвагонного и специального железнодорожного подвижного состава.

Примечание - сварные несущие конструкции включают:

- рамы тележек, надрессорные (люлечные) брусья и поддоны, траверсы, подвески и опоры тяговых двигателей и тягового привода, подвески подвагонных генераторов и редукторно-карданных приводов, корпусы редукторов;

- несущие элементы рам кузова (хребтовые, продольные боковые, основные поперечные и шкворневые балки, стяжные ящики);

- основные элементы каркаса цельнонесущих кузовов (для пассажирских вагонов только нижняя продольная обвязка и противоударные концевые стойки);

- несущие элементы тормозной рычажной передачи и рессорного подвешивания;

- элементы опор кузова на тележки и опор главных трансформаторов;

- главные тормозные воздушные резервуары.

3.19 охрана окружающей среды: Деятельность органов государственной власти Российской Федерации, органов государственной власти субъектов Российской Федерации, органов местного самоуправления, общественных и иных некоммерческих объединений, юридических и физических лиц, направленная на сохранение и восстановление природной среды, рациональное использование и воспроизводство природных ресурсов, предотвращение негативного воздействия хозяйственной и иной деятельности на окружающую среду и ликвидацию ее последствий.

3.20 охрана атмосферного воздуха: Система мер, осуществляемых органами государственной власти Российской Федерации, органами государственной власти субъектов Российской Федерации, органами местного самоуправления, юридическими и физическими лицами в целях улучшения качества атмосферного воздуха и предотвращения его вредного воздействия на здоровье человека и окружающую среду.

3.21 вредное (загрязняющее) вещество: Химическое или биологическое вещество либо смесь таких веществ, которые содержатся в атмосферном воздухе и которые в определенных концентрациях оказывают вредное воздействие на здоровье человека и окружающую среду.

4 ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

4.1.1 В настоящем стандарте приведены условные цифровые обозначения, установленные ГОСТ Р ИСО 4063, для следующих процессов сварки и пайки:

111 - дуговая сварка плавящимся покрытым электродом;

114 - дуговая сварка порошковой проволокой без газовой защиты;

121 - дуговая сварка под флюсом проволочным электродом;

13 - дуговая сварка в защитном газе плавящимся электродом;

131 - дуговая сварка плавящимся электродом в инертном газе;

141 - дуговая сварка в инертном газе вольфрамовым электродом;

151 - плазменная сварка в инертном газе;

3 - газовая сварка;

311 - ацетиленокислородная сварка;

91 - высокотемпературная пайка;

94 - низкотемпературная пайка;

971 - газопламенная пайкосварка.

4.1.2 Для процессов, не включенных в ГОСТ Р ИСО 4063, применены следующие сокращения;

ИМС - индукционно-металлургический способ наплавки;

ГПН - газопорошковая наплавка;

ГПНО - газопламенное напыление с оплавлением;

ППН - плазменная порошковая наплавка;

ЭДМ - электродуговая металлизация;

ЭКНП - электроконтактная наварка проволокой.

5 ОБЩИЕ ТРЕБОВАНИЯ

5.1 Требования к сварочному производству

5.1.1 Предприятие, организующее сварочное производство по ремонту железнодорожного подвижного состава, должно иметь документальные подтверждения своей способности выполнять требования настоящего стандарта и нормативной документации на ремонт соответствующих видов подвижного состава в части обеспечения качества используемых сварочных процессов, касающиеся:

- наличия отапливаемых производственных помещений (при выполнении сварочных работ на открытом воздухе следует учитывать требования 5.1.12);

- состава технологического и подъемно-транспортного оборудования, средств механизации, оснастки, контрольно-измерительной аппаратуры;

- энергообеспечения;

- укомплектованности аттестованными сварщиками, персоналом по контролю и испытаниям, специалистами по разработке технологических процессов и надзору за их выполнением;

- функционирования системы координации сварочно-технических и связанных со сваркой видов деятельности, влияющих на качество сварочных работ в соответствии ГОСТ Р 53525.

5.1.2 Сварочное производство ремонтного завода должно соответствовать требованиям ГОСТ Р ИСО 3834-2. Сварочное производство при выполнении неплановых видов ремонта, а также сварочное производство ремонтного депо должны соответствовать требованиям ГОСТ Р ИСО 3834-3.

5.1.3 Координацию сварочных работ должен осуществлять координатор сварки, назначаемый распорядительным документом руководителя ремонтного предприятия.

Координатор сварки должен иметь высшее или среднее техническое профессиональное образование в области сварочного производства и стаж работы по ремонту сваркой подвижного состава не менее двух лет; или высшее техническое образование и стаж работы по ремонту сваркой подвижного состава не менее трех лет.

Координатор сварки несет ответственность за соответствие квалификации сварщика и рода выполняемых им работ.

Он обязан знать положения настоящего стандарта и требования действующей нормативной документации по ремонту подвижного состава сваркой.

5.1.4 Сварочные и наплавочные работы должны выполняться сварщиками и операторами соответствующей квалификации. Сварщики должны быть аттестованы по правилам подготовки и аттестации сварщиков [1], операторы - по ГОСТ Р 53526.

5.1.5 Для сварщиков всех видов сварки следует устанавливать нумерацию клейм единого образца. Нумерация для каждого депо или завода порядковая по количеству сварщиков на предприятии, при этом номера, содержащие цифры 1 и 4, применять запрещается. Присвоенный сварщику номер следует указывать на клейме арабской цифрой высотой 5 мм, ниже этой цифры следует помещать сокращенное обозначение депо или завода буквами высотой от 2,5 до 3 мм. Клеймо необходимо размещать в квадрате размером 12×12 мм или 14×14 мм. Регистрацию номеров клейм сварщиков должно осуществлять непосредственно ремонтное предприятие.

На деталях и конструкциях подвижного состава, отремонтированных сваркой или наплавкой, должны быть поставлены клейма в местах, предусмотренных нормативной документацией на ремонт.

5.1.6 На ремонт сваркой и наплавкой конкретных деталей и узлов (или их групп) ремонтное предприятие разрабатывает технологические процессы в соответствии с требованиями действующей нормативной документации, настоящего стандарта и ГОСТ Р ИСО 15609-1, ГОСТ Р ИСО 15609-2.

Технологические процессы должны быть подписаны координатором сварки и утверждены главным инженером ремонтного предприятия.

5.1.7 Применяемые ремонтным предприятием процедуры сварки (наплавки) должны быть аттестованы в соответствии с ГОСТ Р ИСО 15607.

5.1.8 Основные материалы, используемые при ремонте, должны иметь сертификаты. Основные материалы следует хранить в условиях, ограждающих их от коррозии, загрязнения и механических повреждений.

5.1.9 Сварочные материалы выдают в производство по результатам входного контроля, которым проверяют соответствие данных сертификата требованиям нормативной документации, сохранность упаковки и отсутствие повреждений самих материалов. Упаковка, маркировка и этикетка должны соответствовать ГОСТ Р ЕН 13479 (раздел 8). Использование сварочных материалов без сертификатов не допускается.

Входной контроль сварочных материалов осуществляют ОТК на заводе или уполномоченное лицо в депо.

Сварочные материалы должны храниться на поддонах в закрытых помещениях при температуре не ниже 15 °С с относительной влажностью не более 70 % без нарушения упаковки предприятия-изготовителя.

Перед применением покрытые электроды, порошковую проволоку и флюсы следует прокалить. Режимы прокалки должны соответствовать требованиям нормативной документации на Конкретные материалы.

Перед применением стальную сварочную проволоку сплошного сечения, имеющую следы масла, грязи, ржавчины и технологической смазки, следует очистить. Герметично упакованная сварочная проволока, поставляемая в проволочных кассетах, не требует дополнительной подготовки.

5.1.10 Сварочное и наплавочное оборудование на ремонтных предприятиях следует размещать в производственных помещениях, отвечающих своду правил СП 52.13330.2011, санитарным правилам [2], правилам технической эксплуатации электроустановок потребителей [3], правилам устройства электроустановок [4], межотраслевым правилам по охране труда при электро- и газосварочных работах [5], межотраслевым правилам по охране труда при производстве ацетилена, кислорода, процесса напыления и газопламенной обработке металлов [6].

5.1.11 Сварочные и наплавочные работы следует производить в помещениях, чистота которых по ГОСТ Р 51752 соответствует нормам промышленной чистоты для групп однородной продукции: стальных и чугунных деталей; деталей из цветных металлов и сплавов. Температура внутри производственных помещений должна быть не ниже 5 °С.

5.1.12 При выполнении сварочных работ на открытом воздухе следует выполнять следующие требования:

- сварщик и место сварки должны быть защищены от ветра и осадков;

- непосредственно перед сваркой место сварки должны быть очищено от влаги;

- сварку необходимо выполнять непосредственно после устранения дефекта.

При выполнении сварочных работ при температуре ниже 5 °С следует выполнять следующие требования:

- непосредственно перед сваркой детали должны быть очищены от льда и снега;

- править узлы и детали вагонов можно только с предварительным подогревом участка правки до температуры (225 ± 25) °С;

- сварку электродами с фтористо-кальциевым покрытием следует выполнять на постоянном токе обратной полярности предельно короткой дугой на максимальных паспортных режимах;

- прихватки следует выполнять двумя валиками, накладываемыми один на другой в виде двухслойного шва (второй валик служит в качестве отжигающего и должен быть уже (от 15 до 20 мм) и короче (от 3 до 6 мм) первого, и не выходить на основной металл);

- непосредственно у рабочего места рекомендуется располагать устройства для обогрева рук;

- для работы при температуре ниже минус 30 °С сварщикам целесообразно под основной костюм спецодежды поддевать жилет с искусственным подогревом;

- периоды работы на открытом воздухе следует чередовать с периодами отдыха сварщиков в отапливаемом помещении.

5.1.13 Электрические проводки установок и аппаратов, предназначенных для электродуговой сварки, должны быть выполнены проводами с медными жилами по правилам устройства электроустановок [4] (пункт 7.6.49).

5.1.14 При выполнении сварочных работ на подвижном составе обратный провод от источника питания присоединяют на минимальном расстоянии от места сварки. Место присоединения обратного провода к детали во всех случаях должно быть предварительно зачищено до чистого металла, а сам провод надежно и плотно присоединен при помощи зажима или другого специального приспособления заводского изготовления. Подвод сварочного тока осуществляют по двухпроводной сварочной цепи. Для обеспечения устойчивого режима сварки сечение сварочных проводов следует выбирать с учетом величины силы сварочного тока.

Для проверки возбуждения дуги или установленного режима сварки (наплавки) следует использовать инвентарные пластаны из материала близкого по химическому составу, что и свариваемые детали. Размеры пластин должны быть выбраны по ГОСТ 25616 (таблицы 1 - 2).

5.1.15 При выполнении сварочных работ на подвижном составе запрещается;

- проводить сварочные работы на подвижном составе, находящемся на приемоотправочных и сортировочных путях станций, кроме специализированных путей, оборудованных для проведения сварочных работ;

- использовать рельсы в качестве обратного провода;

- проверять возбуждение дуги касанием электрода или электрододержателя к любой части вагона, локомотива, моторвагонного подвижного состава;

- замыкать сварочную цепь через детали буксового узла, автосцепку, редукторы и другие разъемные соединения.

- выполнять сварочные работы на корпусах редукторов подвагонных генераторов или букс с роликовыми подшипниками без демонтажа ремонтируемых сборочных единиц;

- допускать к выполнению сварочных работ сварщиков своевременно не аттестованных или не имеющих соответствующей квалификации.

5.1.16 Порядок эксплуатации, технического обслуживания и ремонта сварочно-наплавочного оборудования в соответствии с руководящим документом [7].

5.1.17 Сварочно-наплавочное оборудование для ремонта подвижного состава железных дорог должно соответствовать требованиям 5.7.

5.1.18 Для повышения качества сварочно-наплавочных работ и роста производительности труда при ремонте подвижного состава рекомендуется применять прогрессивные ресурсосберегающие технологии ремонта с использованием автоматических и механизированных процессов.

5.2 Ремонт стальных сварных конструкций и деталей

5.2.1 Эксплуатационные дефекты, устраняемые сваркой или наплавкой

Ремонту сваркой (наплавкой) подлежат сборочные единицы и детали с выявленными дефектами:

- трещинами в сварных соединениях;

- трещинами в основном металле и изломами отдельных элементов;

- пробоинами, забоинами, и другими механическими повреждениями;

- износами сопрягаемых поверхностей;

- коррозионными повреждениями.

5.2.2 Подготовка деталей и сборочных единиц к сварке и наплавке

5.2.2.1 Места, подлежащие сварке или наплавке, должны быть очищены от грязи, краски, ржавчины, окалины до чистого металла.

5.2.2.2 Для разделки кромок под заварку трещин, удаления некондиционных деталей или их элементов и выполнения скосов кромок под приварку новых элементов следует использовать:

- на деталях из углеродистых и низколегированных сталей: кислородную, электродуговую (специальными электродами), воздушно-плазменную резку или механические способы;

- на деталях из коррозионно-стойких сталей: электродуговую, плазменную резку с последующей зачисткой поверхности разделки механическим способом до чистого металла.

Поверхности разделок под сварку, выполненных кислородной, электродуговой, воздушно-плазменной резкой, должны быть очищены от грата, шлака, натеков и капель металла.

Допускается воздушно-дуговая резка (строжка) с последующей механической обработкой поверхности разделки до чистого металла.

5.2.2.3 При термических способах резки используют следующие материалы:

а) при кислородной резке:

1) кислород технический первого и второго сорта с объемной долей кислорода не менее 99,5 % по ГОСТ 5583;

2) технический растворенный ацетилен марки Б по ГОСТ 5457;

3) пропан технический по ГОСТ 20448;

4) природный газ по ГОСТ 5542;

5) керосин осветительный.

б) при электродуговой резке покрытыми электродами: электроды марки ОЗР-1 по техническим условиям [8] или другие с аналогичными основными характеристиками;

в) при воздушно-дуговой резке:

1) сжатый воздух;

2) омедненные угольные электроды марки ВДК по техническим условиям [9] или другие с аналогичными основными характеристиками.

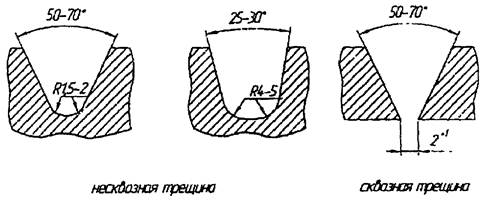

5.2.2.4 Варианты форм разделки трещин механическим и термическим способами приведены на рисунке 1. Трещины должны быть разделаны на глубину их залегания по всей длине. Перед разделкой концы трещины должны быть рассверлены с последующим зенкованием. Концы разделки должны иметь плавный выход на поверхность. Стенки разделки несквозных трещин должны иметь плавный переход к основанию.

5.2.2.5 Не подлежащие сварке кромки элементов несущих конструкций, должны быть скругленными, не иметь выступов и неровностей.

5.2.2.6 Металлоконструкции в местах, подлежащих ремонту, а также металлический прокат для изготовления отдельных элементов металлоконструкций, имеющий деформации (прогибы, вмятины, искривления и др.), предельные отклонения которого превышают допустимые стандартами на соответствующие виды металлопроката, должны быть предварительно выправлены. Правку следует выполнять на прессах, вальцах или устройствах, обеспечивающих плавное приложение нагрузок. Отдельные неровности и искривления на листах толщиной до 3 мм допускается править вручную на ровных чугунных плитах или столах из твердых пород дерева.

При правке не допускаются трещины и надрывы. При горячей правке не допускаются пережоги металла. Допускается правка металла при местном нагреве отдельных участков. Температурный режим горячей правки и метод контроля температуры должны быть указаны в технологическом процессе ремонтного предприятия.

Рисунок 1 - Формы разделки трещин

5.2.2.1 Вырывы, надрывы и другие дефекты, появившиеся в результате обработки, необходимо устранить, соблюдая плавность перехода от обработанного места к необработанному.

5.2.2.8 Вновь устанавливаемые элементы металлоконструкций (вставки, накладки) и выводные планки должны быть изготовлены из сталей марок, предусмотренных конструкторской документацией на изделие.

Кромки накладок и вставок, вырезанных термической резкой, должны был. зачищены от грата шлака.

5.2.2.9 Конструктивные элементы и размеры подготовленных кромок ремонтируемых и свариваемых новых деталей и элементов конструкций, размеры и допускаемые отклонения выполненных швов должны соответствовать:

- при ручной дуговой сварке: ГОСТ 5264 для стыковых соединений и соединений, выполненных под прямым углом, ГОСТ 11534 для соединений, выполненных под острым и тупым углом;

- при дуговой сварке в защитных газах: ГОСТ 14771 для стыковых соединений и соединений, выполненных под прямым углом, ГОСТ 23518 для соединений, выполненных под острым и тупым углом;

- при дуговой сварке под флюсом: ГОСТ 8713 для стыковых соединений и соединений, выполненных под прямым углом, ГОСТ 11533 для соединений, выполненных под острым и тупым углом.

5.2.2.10 В местах, подлежащих сварке, после разделки трещин и подготовки кромок обязательна зачистка основного металла на расстоянии не менее 20 мм по обе стороны от границ разделанных кромок. Края подготавливаемых накладок, косынок, вставок и выводных планок также должны быть зачищены до чистого металла.

5.2.2.11 Прихватки под сварку следует выполнять с использованием сварочных материалов, аналогичных применяемым при сварке конструкций. Поперечные размеры прихватки должны составлять от 15 % до 30 % площади поперечного сечения (от 40 % до 60 % величины катета) сварного шва. Рекомендуемая длина прихватки должна составлять 3 - 4 толщины соединяемых элементов, но не более 100 мм. Рекомендуемое расстояние между прихватками должно составлять 30 - 40 толщин соединяемых элементов, но не более 500 мм. При малых размерах привариваемых элементов размеры прихваток и расстояние между ними может быть уменьшено. Прихватки должны быть очищены от шлака и брызг.

5.2.2.12 Разделка под заварку трещин и сборка под приварку новых элементов должны быть проверены контролером или мастером.

5.2.3 Ремонт сварных конструкций из углеродистых и низколегированных сталей

5.2.3.1 В зависимости от размеров, места расположения и повторяемости эксплуатационных дефектов применяют следующие способы сварки и наплавки плавлением:

- ручную дуговую плавящимся покрытым электродом (111);

- дуговую в защитном газе плавящимся электродом (13);

- дуговую под флюсом проволочным электродом (121);

- газовую (3).

5.2.3.2 Материалы для дуговой сварки и наплавки конструкций из углеродистых и низколегированных сталей приведены в таблице 1.

5.2.3.3 Рекомендуемые режимы дуговой сварки (наплавки) конструкций из углеродистых и низколегированных сталей приведены в таблице 2.

5.2.3.4 Ремонт сваркой и наплавкой следует производить, по возможности, в нижнем положении. В вертикальном, горизонтальном и потолочном положении допускается сварка покрытыми электродами диаметром не более 4,0 мм и сварка в защитных газах проволокой диаметром не более 1,4 мм на токе обратной полярности. При этом сварочный ток должен быть на (15 ± 5) % меньше, чем при сварке в нижнем положении. Сварку следует выполнять предельно короткой дугой.

|

Марка стали |

Флюс по ГОСТ 9087 |

Сварочная проволока по ГОСТ 2246 |

Защитный газ |

|||

|

Для сварки под флюсом |

Для сварки в защитных газах |

|||||

|

09Г2 09ПД 09Г2С 10ХНДП |

АН-348-А ОСЦ-45 |

Св-08ГА Св-10ГА Св-10Г2 Св-10НМА |

СВ-08Г2С |

Двуокись углерода по ГОСТ 8050, смесь 80 % аргона газообразного высшего сорта по ГОСТ 10157 и 20 % двуокиси углерода по ГОСТ 8050 |

Э50А |

|

|

20ФЛ 20ГЛ 20Г1ФЛ |

||||||

|

12Г2ФД |

[10] |

АН-348-А АН-47 |

||||

|

10Г2Б 10Г2БД 10ХСНД 15ХСНД |

||||||

|

Ст3сп |

|

|

Э42А, 346 |

|||

|

15 20 |

АН-348-Л |

СВ-08ГА |

||||

|

15Л 20Л |

ОСЦ-45 |

СВ-08А |

||||

|

16Д |

|

|

||||

|

Примечание - для сварки несущих конструкций на стали марки Ст3сп применяют электроды типа Э42А или 350А. |

||||||

Рекомендуемые режимы дуговой сварки конструкций из углеродистых и низколегированных сталей (положение сварки - нижнее)

|

Параметры сварного соединения, мм |

Способ сварки |

Диаметр электрода (проволоки), мм |

Сила сварочного тока, А |

Напряжение на дуге, В |

Вылет электрода, мм |

Удельный расход защитного газа, л/мин |

Скорость сварки, м/ч |

|

|

Толщина металла, глубина разделки |

Катет углового шва, мм |

|||||||

|

1,0 - 2,0 |

2,0 - 3,0 |

(111) |

2,0 |

40 - 80 |

- |

- |

- |

- |

|

2,0 - 3,0 |

2,0 - 3,0 |

2,5 |

50 - 100 |

|||||

|

3,0 - 4,0 |

3,0 - 4,0 |

3,0 |

80 - 130 |

|||||

|

4,0 - 5,0 |

4,0 - 5,0 |

4,0 |

130 - 220 |

|||||

|

Св. 5,0 |

Св. 4,0 |

5,0 |

180 - 260 |

|||||

|

1,0 - 1,5 |

2,0 - 3,0 |

(113) в двуокиси углерода |

0,8 |

70 - 120 |

18 - 21 |

8 - 10 |

8 - 10 |

|

|

1,5 - 3,0 |

3,0 - 4,0 |

1,0 |

100 - 180 |

18 - 24 |

10 - 12 |

8 - 10 |

||

|

3,0 - 4,0 |

3,5 - 5,0 |

1,2 |

140 - 250 |

20 - 26 |

12 - 18 |

10 - 12 |

||

|

3,5 - 5,0 |

4,0 - 5,0 |

1,4 |

180 - 310 |

22 - 28 |

18 - 23 |

12 - 16 |

||

|

Св. 4,0 |

Св. 4,0 |

1,6 |

200 - 360 |

26 - 33 |

23 - 28 |

16 - 18 |

||

|

1,0 - 2,5 |

2,0 - 3,0 |

(13) в смеси 80 % аргона и 20 % двуокиси углерода (импульсной дугой) |

1,0 |

50 - 80 |

18 - 21 |

10 - 12 |

10 - 12 |

|

|

2,5 - 4,0 |

3,0 - 40 |

1,2 |

0 - 120 |

19 - 23 |

12 - 18 |

12 - 14 |

||

|

Св. 4,0 |

Св. 4,0 |

(13) в смеси 80 % аргона и 20 % двуокиси углерода (струйный процесс) |

1,2 |

260 - 300 |

28 - 31 |

18 - 20 |

15 - 18 |

- |

|

1,6 |

300 - 360 |

31 - 32 |

20 - 25 |

18 - 20 |

||||

|

2,5 - 3,0 Односторонний шов |

- |

(121) |

2,0 |

300 - 320 |

28 - 30 |

25 - 30 |

- |

40 - 42 |

|

8,0 Двусторонний шов |

4,0 |

550 - 600 |

30 - 32 |

30 - 35 |

34 - 36 |

|||

|

10,0 Двусторонний шов |

4,0 |

650 - 700 |

32 - 34 |

35 - 40 |

30 - 32 |

|||

5.2.3.8 Для обеспечения полного проплавления по толщине детали заварку сквозных трещин и изломов следует по возможности производить на съемной подкладке с последующей расчисткой корня от шлака и натеков металла и наложением подварочного шва. Допускается заварку сквозных трещин и изломов выполнять на остающейся подкладке.

5.2.3.9 Места заварки сквозных трещин и изломов, в которых подварка корня или установка остающейся подкладки невозможна, подлежат усилению накладками.

5.2.3.10 Усиливающие накладки должны быть изготовлены из сталей класса прочности не ниже предусмотренного конструкторской документацией на ремонтируемую деталь. Толщина односторонней накладки должна быть 0,8 - 1,0 толщины детали, двусторонней - не менее 0,5 толщины. При приварке двухсторонних накладок необходимо, чтобы противоположные швы были смещены относительно друг друга не менее чем на 30 мм. Накладки могут быть плоскими, угловыми или повторять профиль восстанавливаемого элемента.

5.2.3.11 Накладка должна перекрывать заваренную трещину не менее чем на 50 мм в каждую сторону.

5.2.3.12 Поверхность сварных швов перед установкой накладок следует зачистить до уровня основного металла. Зазоры в нахлесточных соединениях не должны превышать значений, допустимых ГОСТ 5264 - для ручной дуговой сварки, ГОСТ 14771 - для дуговой сварки в защитном газе.

5.2.3.13 Накладки должны быть приварены по контуру сплошным угловым швом с катетом, равным 0,7 - 0,8 толщины накладки. Допускается комбинация приварки по контуру с дуговой точечной сваркой.

5.2.3.14 Исправление сквозных механических повреждений и ремонт вваркой вставок следует производить с учетом требований 5.2.3.7 и 5.2.3.8.

5.2.3.15 Места механического и коррозионного износов конструкций из углеродистых и низколегированных сталей восстанавливают наплавкой.

5.2.3.16 Механические свойства металла сварных соединений, определенные при испытаниях образцов по ГОСТ 6996, должны соответствовать следующим значениям:

- временное сопротивление металла сварного соединения и предел текучести металла шва - не ниже требований, предъявляемых к основному металлу;

- относительное удлинение металла шва стыковых соединений из сталей с пределом текучести до 345 МПа должно быть не ниже 18 %, из сталей с пределом текучести от 375 до 390 МПа - не ниже 16 %;

- угол статического изгиба сварного соединения с поперечным стыком должен быть не менее 120°;

- ударная вязкость на образцах KCU должна быть не менее 29 Дж/см2 (3 кгс м/см2) при температуре испытаний: минус 60 °С для исполнения УХЛ и минус 60 °С для исполнения У;

- твердость металла шва и зоны термического влияния должна быть не более 350 HV10 по ГОСТ 2999.

5.2.3.17 Механические свойства металла сварных соединений котлов цистерн, имеющих избыточное давление газовой среды в котле при транспортировке или погрузке-выгрузке более 0,07 МПа при температуре до 50 °С, должны соответствовать правилам устройства и безопасной эксплуатации сосудов, работающих под давлением [11].

5.2.3.18 Механические свойства металла сварных соединений резервуаров воздушных для тормозов вагонов должны соответствовать требованиям ГОСТ Р 52400.

5.2.3.19 Газовую сварку следует применять для ремонта сборочных единиц с тонкостенными элементами из углеродистых сталей в случаях, когда применение дуговых способов сварки затруднено.

Для газовой сварки использовать:

- сварочную проволоку марок Св-08А, Св-08ГА по ГОСТ 2246;

- технический растворенный ацетилен марки Б по ГОСТ 5457;

- кислород технический первого и второго сорта (с объемной долей кислорода не менее 99,5 %) по ГОСТ 5583.

Сварку выполняют нормальным пламенем с углом наклона горелки к поверхности изделия от 10° до 20° для указанных в таблице 3 диапазона толщин и рекомендуемых режимов газовой сварки. При сварке более толстого металла угол наклона должен быть увеличен.

Рекомендуемые режимы газовой сварки углеродистых сталей

|

Толщина металла, мм |

Диаметр присадочной проволоки, мм |

№ наконечника |

Давление ацетилена, кгс/см2 |

Расход ацетилена, л/ч |

Давление кислорода, кгс/см2 |

Расход кислорода, л/ч |

|

0,5 - 1,0 |

2,0 |

1 |

0,7 |

75 |

3,0 - 4,0 |

85 |

|

1,0 - 2,0 |

2,0 - 2,5 |

2 - 3 |

150 - 200 |

165 - 220 |

5.2.4 Ремонт сварных конструкций из коррозионно-стойких, разнородных и двухслойных сталей

5.2.4.1 Для ремонта сварных конструкций из коррозионно-стойких сталей применяют следующие способы сварки (наплавки):

- дуговую плавящимся покрытым электродом (111);

- дуговую в защитном газе плавящимся электродом (13);

- дуговую под флюсом проволочным электродом (121);

- дуговую в инертном газе неплавящимся электродом (141);

- плазменную в инертном газе вольфрамовым электродом (161)

5.2.4.2 Материалы для дуговой и плазменной сварки (наплавки) конструкций из коррозионно-стойких сталей марок 07Х14Г18Д, 08X13М, а также марок 08X18Н10Т, 12Х18Н10Т, 12Х18Н9, 08Х22Н6Т, 08X21Н6М2Т, 10Х17Н13М2Т, 10Х14Г14Н4Т, 10Х14Г14Н3, 08Х18Г8Н2Т, 10Х13Г18Д, 06ХН28МДТ по ГОСТ 5632 приведены в таблице 4.

5.2.4.3 Для сварки конструкций из разнородных сталей, марки которых указаны в 5.2.4.2 и таблице 1, необходимо применять электроды и проволоки, приведенные в таблице 4.

5.2.4.4 Сварку плавящимся электродом следует выполнять постоянным током обратной полярности, сварку неплавящимся электродом (аргонодуговую и плазменную) - постоянным током прямой полярности.

5.2.4.5 При сварке разнородных сталей следует ограничивать долю участия в сварном шве низколегированного и углеродистого металла с целью предотвращения образования закалочных структур.

5.2.4.6 Для обеспечения требуемой коррозионной стойкости и предупреждения образования горячих трещин сварку коррозионно-стойких сталей следует выполнять на режимах с минимальной погонной энергией, узкими валиками без поперечных колебаний конца электрода, с обязательным охлаждением перед наложением очередного валика многослойного шва.

Слой шва, поверхность которого при эксплуатации подвергается воздействию агрессивной среды, выполняют в последнюю очередь.

5.2.4.7 Рекомендуемые режимы сварки конструкций коррозионно-стойких и разнородных сталей приведены в таблице 5 (сварка плавящимся электродом) и таблице 6 (сварка вольфрамовым электродом).

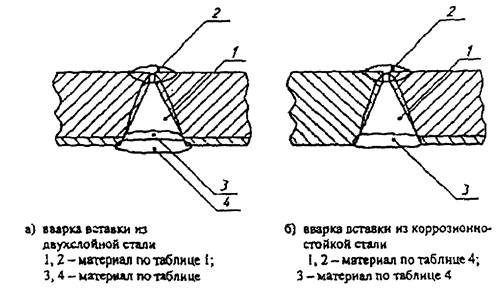

5.2.4.8 При исправлении сквозных трещин и вварке вставок форма разделки кромок должна соответствовать типу соединения С7 по ГОСТ 16098. Допускаются типы соединений С4, С6 и С17 по ГОСТ 16098. Схемы заварки сквозных дефектов представлены на рисунке 2.

Материалы для сварки (наплавки) конструкций из коррозионно-стойких и разнородных сталей

|

Свариваемые стали |

Сварка плавящийся электродом |

Сварка вольфрамовым электродом |

||||||

|

Флюс по ГОСТ 9087 |

Сварочная проволока по ГОСТ 2246 |

Защитный газ (варианты) |

Электрод покрытий, тип по ГОСТ 9467, ГОСТ 10052, рекомендуемая марка |

Присадочная проволока по ГОСТ 2246 |

Марка электрода по ГОСТ 23949 |

Защитный (плазмообразующий) газ |

||

|

под флюсом |

В защитном газе |

|||||||

|

Коррозионно-стойкие стали, указанные в 5.2.4.2 |

АН-26С |

Св-06Х19Н9Т Св-05Х20Н9ФБС Cв-07X18Н9TЮ Св-08Х20Н9Г7Т |

Св-04Х19Н11М3 Св-06Х19Н9Т Св-06Х20Н11М3ТБ Cв-07X18H9TЮ Св-08Х20Н9Г7Т Св-05Х20Н9ФБС |

Смесь: аргон + (1 - 5) % двуокиси углерода Смесь аргон + (1 - 3) % кислорода Двуокись углерода по ГОСТ 8050 |

Э-04Х20Н9 (ОЗЛ-36) Э-07X19Н10Г2М2Б (НЖ-13) Э-08Х20Н9Г2Б (ПЛ-11, ОЗЛ-7) Э-08Х19Н10Г2Б (ЦТ-15) Э-08Х17Н8M2 (НИАТ-1) |

Cв-06X19B9T Св-07Х18Н9ТЮ Св-08Х20Н9Г7Т |

ЭВЛ |

Аргон газообразный высшего сорта по ГОСТ 10157 |

|

Коррозионно-стойкие стали, указанные в 5.2.4.2 с углеродистыми и низколегированными сталями, указанными в таблице 1 |

Cв-06X25H12TЮ Cв-07X25H13 Св-07Х25Н12Г2Т Св-08Х23Н13БТЮ |

Св-06Х23Н12ТЮ Св-07Х25Н12Г2Т Св-08Х25Н13БТЮ Cв-10X16H25AM6 |

Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8) Э-11Х13Н25М6АГ2 (ЭА-395/9, НИАТ-5) |

- |

||||

Рисунок 2 - Форма разделки кромок

и схемы заварки сквозных дефектов.

5.2.4.9 Технологию ремонта сваркой и наплавкой котлов цистерн из двухслойных сталей по ГОСТ 10885 следует назначать в зависимости от характера и места расположения дефекта с учетом требований 5.2.4.9 - 5.2.4.11.

5.2.4.10 Исправление несквозных трещин, механических и коррозионных повреждений в основном слое из низколегированной или углеродистой стали производят с использованием сварочных материалов, приведенных в таблице 1.

5.2.4.11 Несквозные дефекты со стороны плакирующего слоя (трещины, отсутствие или отслоение плакирующего слоя, механические повреждения) исправляют сваркой и наплавкой в два слоя:

- переходный слой с использованием сварочных материалов, приведенных в таблице 4 и соответствующих сварке разнородных сталей;

- коррозионно-стойкий слой с использованием материалов, приведенных в таблице 4 и соответствующих сварке коррозионно-стойких сталей.

Рекомендуемые

режимы дуговой сварки

плавящимся электродом

конструкций из коррозионно-стойких и разнородных сталей

|

Толщина металла (глубина разделки), мм |

Катет углового шва, мм |

Способ сварки |

Диаметр электрода (проволоки), мм |

Сила сварочного тока, А |

Напряжение на дуге, В |

Вылет электрода, мм |

Удельный расход защитного газа, л/мин |

Скорость сварки, м/ч |

|

1,0 - 2,0 |

2,0 - 3,0 |

(111) |

2,0 |

40 - 55 |

- |

- |

- |

- |

|

2,0 - 3,0 |

2,0 - 3,0 |

2,5 |

55 - 65 |

|||||

|

3,0 - 4,0 |

3,0 - 4,0 |

3,0 |

80 - 100 |

|||||

|

4,0 - 5,0 |

4,0 - 5,0 |

4,0 |

120 - 150 |

|||||

|

Св. 5,0 |

Св. 5,0 |

5,0 |

150 - 180 |

|||||

|

1,0 - 2,5 |

2,0 - 3,0 |

(13) в смеси аргона и от 1 % до 5 % двуокиси углерода или от 1 % до 3 % кислорода |

1,0 |

60 - 230 |

18 - 31 |

10 - 12 |

10 - 12 |

|

|

2,5 - 4,0 |

3,0 - 4,0 |

1,2 |

80 - 260 |

20 - 32 |

12 - 15 |

12 - 14 |

||

|

3,5 - 5,0 |

4,0 - 5,0 |

1,4 |

100 - 280 |

22 - 33 |

15 - 18 |

14 - 16 |

||

|

Св. 4,0 |

Св. 4,0 |

1,6 |

130 - 300 |

24 - 34 |

18 - 23 |

16 - 20 |

||

|

1,0 - 2,5 |

2,0 - 3,0 |

(13) в двуокиси углерода |

1,0 |

80 - 160 |

18 - 24 |

10 - 12 |

8 - 10 |

|

|

2,5 - 4,0 |

3,0 - 4,0 |

1,2 |

120 - 200 |

21 - 26 |

15 - 20 |

10 - 12 |

||

|

3,5 - 5,0 |

4,0 - 5,0 |

1,4 |

200 - 280 |

22 - 30 |

20 - 25 |

12 - 16 |

||

|

Св. 4,0 |

Св. 4,0 |

1,6 |

220 - 320 |

24 - 34 |

20 - 25 |

16 - 18 |

||

|

2,5 - 3,0 Односторонний шов |

- |

(121) |

2 |

280 - 300 |

28 - 30 |

25 - 30 |

- |

40 - 45 |

|

8,0 Двусторонний шов |

3,0 |

400 - 460 |

31 - 33 |

30 - 35 |

30 - 40 |

|||

|

10,0 Двусторонний шов |

3,0 |

420 - 480 |

32 - 35 |

30 - 35 |

28 - 35 |

Рекомендуемые

режимы сварки

конструкций из коррозионно-стойких сталей вольфрамовых электродом

|

Способ сварки |

Толщина металла, мм |

Диаметр электрода, мм |

Диаметр сопла, мм |

Диаметр присадочной проволоки, мм |

Сила сварочного тока, А |

Расход газа, л/мин |

|

|

Защитный |

Плазмообразующий |

||||||

|

(141) |

1,0 |

2,0 - 3,0 |

- |

1,0 - 1,2 |

30 - 45 |

6,0 - 8,0 |

- |

|

1,5 |

1,0 - 1,6 |

45 - 80 |

|||||

|

2,0 |

60 - 100 |

||||||

|

3,0 |

3,0 |

1,6 |

90 - 130 |

8,0 - 10,0 |

|||

|

3,5 |

3,0 - 4,0 |

90 - 220 |

|||||

|

(151) |

1,0 |

2,0 |

2,0 |

1,0 - 1,2 |

50 - 55 |

3,0 - 3,5 |

0,7 |

|

1,5 |

1,0 - 1,6 |

60 - 65 |

0,8 |

||||

|

2,0 |

1,2 - 1,6 |

65 - 70 |

3,5 - 4,0 |

||||

|

3,0 |

2,0 - 3,0 |

1,6 |

80 - 100 |

4,0 - 4,5 |

1,0 |

||

|

4,0 |

3,0 |

3,0 |

100 - 140 |

4,0 - 5,0 |

1,2 |

||

|

5,0 |

170 - 180 |

5,0 - 7,0 |

1,4 |

||||

|

Примечание - Допускается сварка соединений с отбортовкой кромок и нахлестанных соединений без присадочной проволоки. |

|||||||

5.2.5 Ремонт деталей, изготовленных прокаткой, ковкой и штамповкой

5.2.5.1 При ремонте деталей изготовленных обработкой давлением из сталей, марки которых указаны в таблице 7, следует применять следующие способы сварки и наплавки:

- дуговую сварку плавящимся покрытым электродом (111);

- дуговую сварку в защитном газе плавящимся электродом (13);

- дуговую сварку под флюсом проволочным электродом (121);

- электроконтактную наварку проволокой (ЭКНП).

Способ сварки или наплавки следует выбирать в зависимости от наличия технологической документации, технической оснащенности предприятия, объемов работ.

5.2.5.2 Сварочные материалы и температура предварительного подогрева, применяемые при сварке и наплавке, в зависимости от марки стали и требований к наплавленному металлу по износостойкости, указаны в таблице 7.

5.2.5.3 Для восстановления изношенных деталей подвижного состава из сталей марок 38XH3MA по ГОСТ 4543, 45Х14Н14В2М по ГОСТ 5632, применяют технологию ГПН, ГПНО и ЭДМ в соответствии с 5.6.3.

5.2.5.4 Подготовку поверхностей деталей проводят в соответствии с 5.2.2.

Подготовку поверхности деталей типа «вал» под наплавку производят токарной обработкой для придания изношенной поверхности цилиндрической формы.

5.2.5.5 Детали, имеющие твердость поверхностного слоя более 35 HRC, перед наплавкой должны быть подвергнуты отжигу или механической обработке на глубину не менее 0,5 мм для удаления металла, имеющего наклеп.

5.2.5.6 Режимы дуговой наплавки приведены в таблице 8.

Сварочные материалы и температура предварительного подогрева для деталей, изготовленных прокаткой, ковкой и штамповкой

|

Марки стали |

Температура подогрева перед наплавкой, °С |

Сварочные (наплавочные) материалы для способов, обозначенных по ГОСТ Р ИСО 4063 |

|||

|

Электроды для 111 |

Проволока и флюс для 121 |

Марка проволоки для (13) в среде CO7 |

|||

|

Марка проволока |

Марка флюса |

||||

|

Ст3 по ГОСТ 380 |

Не требуется |

Тип Э42А, Э50А ГОСТ 9467, ГОСТ 9466 ____________ ЭЖТ-1 по ТУ 1272-252-01124323-2008 [12] |

Св-08А, Св-08ГА, Св- 08Г2С ГОСТ 2246 ________________ Св-08ХГ2СМФ, Св-10ХГ2СМФ по ТУ 0805-001-18486807-99 [13], ПП-АН180МН по ТУ 127400-002-70182818-05 [14] |

АН-348-А, АН-348-AM ГОСТ 9087 |

Св-08Г2С _________ Св-10ХГ2СМФ [13] ПП-АН180МН [14] |

|

Ст5 по ГОСТ 380 09Г2, 09Г2Д по ГОСТ 19281 |

____________ ЭЖТ-1 [12] |

||||

|

12ХН3А по ГОСТ 4543; 35, 40, 45 по ГОСТ 1050; 40X, 45Х, 38ХС, 20ХН3А, 30ХГСА, 30ХН3А, 30ХНМА по ГОСТ 4543 ОС по ГОСТ 4728 |

от 250 до 300 |

||||

|

ОС по ГОСТ 4728 |

|

|

Св-08Г2С, Св-10Г2 |

АН-348-AM |

- |

|

Примечание - В числителе приведен» сварочные материалы для восстановления геометрических характеристик детали бее требований к износостойкости, в знаменателе - сварочные материалы для восстановления геометрических характеристик детали с увеличенной износостойкостью. |

|||||

Рекомендуемые режимы наплавки стальных деталей

|

Способ наплавки |

Сварочный материал |

Положение наплавки |

Параметры режима наплавки |

||||

|

Марка |

Диаметр, мм |

Сила сварочного тока, А |

Напряжение, В |

Вылет электрода, мм |

Расход защитного газа, л/мин |

||

|

в защитном газе (двуокись углерода) |

ПП-АН180МН |

2,0 |

нижнее |

330 - 380 |

27 - 28 |

25 - 30 |

14 - 16 |

|

горизонтальное вертикальное |

250 - 280 |

26 - 27 |

25 - 30 |

8 - 10 |

|||

|

Св-10ХГ2СМФ, СБ-08Г2С |

1,6 |

нижнее |

320 - 360 |

31 - 33 |

20 - 25 |

18 - 20 |

|

|

горизонтальное вертикальное |

250 - 270 |

27 - 30 |

25 - 30 |

16 - 18 |

|||

|

1,2 |

нижнее |

180 - 250 |

22 - 26 |

12 - 18 |

10 - 12 |

||

|

горизонтальное вертикальное |

140 - 210 |

20 - 24 |

12 - 18 |

10 - 12 |

|||

|

Под флюсом |

Св-10ХГ2СМФ, ПП-АН180МН, Св-08ГА, Св-08Г2С |

2,0 |

нижнее |

300 - 350 |

30 - 32 |

25 - 30 |

- |

|

горизонтальное вертикальное |

280 - 320 |

30 - 32 |

25 - 30 |

- |

|||

|

Покрытыми электродами |

ЭЖТ-1 |

4,0 |

нижнее |

180 - 220 |

- |

- |

- |

|

5,0 |

260 - 280 |

||||||

5.2.6 Ремонт литых деталей

5.2.6.1 Подготовку литых деталей к ремонту сваркой и наплавкой следует проводить в соответствии с 5.2.2.1 - 5.2.2.12.

5.2.6.2 Заварку трещин и приварку отколовшихся элементов следует выполнять ручной дуговой сваркой покрытыми электродами (111) или механизированной сваркой в защитном газе (13) с использованием сварочных материалов, режимов сварки и соблюдением технических требований, изложенных в 5.2.3.

5.2.6.3 Заварку трещин производят с предварительным подогревом до следующих температур:

- от 200 °С до 250 °С - для стали марок 15Л, 20Л, 25Л, 20ФЛ, 20ГЛ, 20Г1ФЛ по ГОСТ 977;

- от 250 °С до 300 °С - для стали марок 32Х06Л, 30ГСЛ, 30Л, 35Л по ГОСТ 977.

Места заварки трещин необходимо зачистить до уровня поверхности основного металла.

5.2.6.4 Для восстановления изношенных поверхностей литых стальных деталей следует применять электродуговую наплавку.

При ремонте могут быть использованы следующие способы электродуговой наплавки:

- в защитных газах (13);

- под флюсом проволочным электродом (121);

- ручная плавящимся покрытым электродом (111).

5.2.6.5 В зависимости от требований к механическим свойствам наплавленного металла необходимо применять сварочные материалы в соответствии с таблицей 9.

5.2.6.6 Рекомендуемые режимы наплавки стальных литых деталей указаны в таблице 8.

Наплавку деталей из стали марок 32Х06Л, 30ГСЛ, 30Л, 35Л по ГОСТ 977 проводить с предварительным подогревом до температуры от 250 °С до 300 °С.

Материалы для наплавки стальных литых деталей

|

Марка стали по ГОСТ 977 |

Требования к металлу наплавки |

Материалы |

||||

|

Флюс по ГОСТ 9087 |

Проволока для наплавки под флюсом |

Проволока для наплавки в защитных газах |

Защитный газ |

Электроды |

||

|

15Л 20Л 25Л 20ГЛ 20Г1ФЛ 20ФЛ 30Л 35Л 30ГСЛ 32Х06Л 25ЛК20 |

С восстановлением механических свойств основного металла |

АН-348-А |

Св-08А, Св-08ГА |

Св-08Г2С |

Двуокись углерода по ГОСТ 8050, смесь 80 % аргона газообразного высшего сорта по ГОСТ 10157 и 20 % двуокиси углерода по ГОСТ 8050 |

Тип Э50А |

|

С увеличенной износостойкостью (твердость от 240 до 300 НВ) |

Св-10ХГ2СМФ [13] ПП-АН180МН [14] |

Св-10ХГ2СМФ [13] ПП-АН180МН [14] |

ЭЖТ-1 [12] |

|||

5.3 Ремонт чугунных деталей

5.3.1 Способы сварки (наплавки)

Для ремонта чугунных деталей применяют следующие способы сварки (наплавки):

- газовую (3);

- пайкосварку (971);

- ручную дуговую плавящимся покрытым электродом (111);

- дуговую порошковой проволокой без газовой защиты (114);

- дуговую в защитном газе плавящимся электродом (13).

5.3.2 Материалы

5.3.2.1 Сварке (наплавке) подлежат детали из серых чугунов (с пластинчатой формой графита) всех марок по ГОСТ 1412 (группа 71 по докладу [15]) и высокопрочных чугунов (с шаровидным или вермикулярным графитом) всех марок по ГОСТ 7293 (группа 72 по докладу [15]).

5.3.2.2 Ремонту сваркой (наплавкой) подлежат чугунные детали с выявленными при дефектации:

- трещинами в основном металле и изломами отдельных элементов;

- пробоинами, забоинами, и другими механическими повреждениями;

- износами сопрягаемых поверхностей.

5.3.3 Газовая сварка

5.3.3.1 Технологический процесс газовой сварки чугунов должен обеспечивать равнопрочность сварного соединения и основного металла, отсутствие трещин, пор, хрупких структур в металле шва и зоне термического влияния. Допускается ухудшение до 25 % механических свойств сварных соединений в сравнении с механическими свойствами основного металла.

5.3.3.2 При подготовке деталей с трещинами под сварку концы трещин следует рассверливать с последующим зенкованием.

Выявление траектории трещин проводить неразрушающими методами контроля (капиллярным по ГОСТ 18442, феррозондовым по ГОСТ 21104, магнитопорошковым по ГОСТ 21105). Допускается выявление траектории трещин проводить нагревом металла в зоне дефекта газовой горелкой до температуры от 120 °С до 150 °С. Не допускается нагрев более 200 °С, приводящий к появлению трещин от перепада температур.

5.3.3.3 Разделку трещин, раковин, отбитых частей и других дефектов следует производить механическим или термическим способами. При термическом способе разделки дефектов перерыв перед сваркой не допускается.

5.3.3.4 При разделе дефектов под сварку на деталях с толщиной стенки более 4 мм скос кромок необходимо делать односторонний (V-образный), с углом раскрытия от 70° до 80°.

5.3.3.5 При газовой сварке толстостенных деталей и деталей расположенных в жестком контуре следует применять предварительный местный или полный подогрев до температуры от 300 °С до 400 °С. При заварке дефектов в деталях менее 50 мм следует применять подогрев до температуры от 150 °С до 200 °С.

5.3.3.6 При заварке дефектов в деталях сложной конфигурации и деталях с толщиной стенки более 50 мм следует применять горячую газовую сварку с общим предварительным или сопутствующим (действующем при сварке) подогревом при температуре от 500 °С до 700 °С.

5.3.3.7 При необходимости, для предупреждения вытекания жидкого металла сварочной ванны и придания необходимой формы шву, следует применять формовку свариваемого участка угольными или графитовыми пластинами, плитками из огнеупорных материалов, огнеупорной формовочной смесью, состав которой должен соответствовать ГОСТ 30430 (пункт 5.1.2).

5.3.3.8 Для газовой сварки серого чугуна необходимо использовать чугунные прутки диаметром от 6 до 12 мм, приведенные в таблицах 10 и 11.

Состав низколегированных чугунных присадочных прутков для сварки

В процентах

|

Марка прутка |

Массовая доля элементов |

||||||||||

|

С |

Si |

Mn |

S |

Р |

Cr |

Ni |

Ti |

Cu |

Sn |

||

|

Не более |

|||||||||||

|

I |

3,3 - 3,5 |

3,4 - 3,7 |

0,5 - 0,7 |

0,04 |

0,15 |

0,10 |

0,1 |

0,10 |

- |

0,3 - 0,5 |

|

|

II |

0,5 - 3,7 |

0,6 |

2,0 - 2,5 |

- |

|||||||

Состав чугунных присадочных прутков для сварки

В процентах

|

Марка прутка |

Массовая доля элементов |

||||||

|

С |

Si |

S |

Р |

Mn |

Сr |

Ni |

|

|

А |

3,0 - 3,5 |

3,0 - 3,4 |

0,08 |

0,2 - 0,4 |

0,5 - 0,8 |

0,05 |

0,3 |

|

Б |

3,5 - 4,0 |

0,3 - 0,5 |

|||||

5.3.3.9 Для газовой сварки высокопрочного чугуна следует использовать прутки с химическим составом, приведенным в таблице 12.

Таблица 12

Химический состав прутков

В процентах

|

Массовая доля элементов |

|||||||||

|

С |

Mn |

Si |

S |

Р |

Сr |

Ni |

Мо |

Mg |

РЗМ* |

|

3,4 - 3,8 |

≤ 0,45 |

1,8 - 2,6 |

≤ 0,015 |

≤ 0,03 |

≤ 0,1 |

0,9 - 1,4 |

0,3 - 0,6 |

0,05 - 0,10 |

0,1 - 0,2 |

|

______________ *РЗМ - группа редкоземельных металлов. |

|||||||||

5.3.3.10 В качестве присадочного материала разрешается использовать прутки, изготовленные из отбракованных чугунных деталей того же состава, что и восстанавливаемые детали.

5.3.3.11 В зависимости от площади устраняемого дефекта следует применять наконечник горелки и пруток в соответствии с данными таблицы 13.

Таблица 13

Номер наконечника горелки и диаметр прутков

|

Технические характеристики |

Площадь дефекта, см2 |

|||

|

до 5 |

от 5 до 20 |

от 20 до 30 |

более 30 |

|

|

Номер наконечника грелки |

5 |

6 |

6 |

7 |

|

Диаметр присадочного прутка, мм |

6 |

6 - 8 |

8 - 10 |

12 |

5.3.3.12 Газовую сварку чугуна производят ацетилено-кислородным пламенем. Разрешается применять газы-заменители ацетилена.

Применяемые газы должны удовлетворять требованиям:

- кислород технический первого и второго сорта с объемной долей кислорода не менее 99,5 % по ГОСТ 5583;

- технический растворенный ацетилен марки Б по ГОСТ 5457;

- пропан технический по ГОСТ 20448.

5.3.3.13 При газовой сварке чугуна необходимо применять порошковые флюсы, указанные в таблице 14, для защиты кромок металла от окисления и удаления из расплавленного металла оксидов и неметаллических включений.

Таблица 14

Порошковые флюсы для сварки чугуна

В процентах

|

Номер флюса |

Состав |

Массовая доля компонентов |

|

1 |

Плавленая бура |

100 |

|

2 |

Прокаленная бура |

|

|

3 |

Техническая бура |

|

|

4 |

Прокаленная бура |

56 |

|

|

Углекислый натрий |

22 |

|

|

Углекислый калий |

22 |

|

5 |

Техническая бура |

50 |

|

|

Двууглекислый натрий |

50 |

|

6 |

Плавленая бура |

23 |

|

|

Углекислый натрий |

27 |

|

|

Натриевая селитра (азотно-кислый натрий) |

50 |

|

7 |

Прокаленная бура |

50 |

|

|

Натриевая селитра |

50 |

|

|

Керосин (сверх 100 %) |

4 |

5.3.3.14 В случае выявления трещины на кромке канавки под сварку допускается ее устранение выплавкой газовым резаком с последующей заваркой образовавшейся канавки и продолжением работ по заварке первоначально подготовленной разделки.

5.3.3.15 Сварку чугуна следует выполнять в нижнем положении с предварительным равномерным подогревом кромок дефекта до расплавления и одновременным нанесением флюса присадочным прутком. Сварку выполнять отдельными сварочными ваннами длиной от 20 до 50 мм, заполняя разделку расплавленным прутком. Неметаллические включения удалять из сварочной ванны с помощью флюсования жидкого металла и интенсивного его перемешивания присадочным прутком.

5.3.2.16 Для исключения перегрева сварочной ванны (пузырения) во время сварки следует корректировать мощность пламени горелки.

5.3.3.17 После завершения сварки необходимо горелку медленно отводить от поверхности сварочной ванны на расстояние от 50 до 100 мм и наплавленный металл выдерживать под воздействием пламени от 0,5 до 1,5 мин.

5.3.3.18 Непосредственно после сварки восстановленную деталь следует поместить в разогретый горн или печь для последующего охлаждения или охлаждать, закрыв асбестовым полотном по ГОСТ 6102.

5.3.3.19 Восстановленные детали следует подвергать отжигу по режиму: нагрев со скоростью не более 100 °С/ч до температуры от 850 °С до 900 °С, выдержка в течение от 0,5 до 1,5 ч и охлаждение с печью до 200 °С. Скорость охлаждения в интервале температур от 650 °С до 200 °С должна быть не более 40 °С/ч. Охлаждение ниже 200 °С допускается выполнять на воздухе в защищенном от сквозняков месте.

5.3.3.20 Сварку крупногабаритных деталей из чугуна, подогрев которых затруднен, разрешается выполнять без предварительного подогрева с присадкой (например, проволока марки МН25, марки ПАНЧ-11), обеспечивающей получение в металле шва пластичного сплава.

5.3.3.21 Режимы газовой сварки чугуна приведены в таблице 15.

Таблица 15

Рекомендуемые режимы газовой сварки чугуна

|

Толщина металла, мм |

Диаметр присадочной проволоки, мм |

№ наконечника |

Давление ацетилена, кгс/см2 |

Расход ацетилена, л/ч |

Давление кислорода, кгс/см2 |

Расход кислорода, л/ч |

|

6 |

3 - 4 |

5 |

0,7 |

450 - 600 |

3,0 - 4,0 |

500 - 660 |

|

9 |

4 - 5 |

6 |

675 - 900 |

750 - 1000 |

||

|

12 |

6 - 8 |

7 |

900 - 1200 |

1000 - 1300 |

5.3.4 Газопламенная пайкосварка

5.3.4.1 Технологический процесс пайкосварки чугуна должен обеспечивать устранение мелких дефектов, обнаруженных на последних стадиях механической обработки (при незначительных припусках на обработку) без расплавления основного металла.

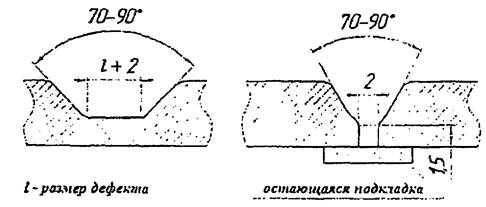

5.3.4.2 Профили разделки несквозного и сквозного дефектов под газопламенную пайкосварку, представленные на рисунке 3, следует выполнять механической обработкой. Заварку сквозного дефекта следует осуществлять на остающейся подкладке. На поверхности кромок не допускается грязь и окалина. Следы жиров удалять ацетоном по ГОСТ 2768, бензином по ГОСТ 1012.

Рисунок 3 - Профили разделки дефекта под пайкосварку

5.3.4.3 При пайкосварке чугуна чугунными присадочными прутками, указанными в таблице 16, следует применять местный предварительный подогрев зоны дефекта до температуры от 800 °С до 900 °С. После подачи в разделку флюса (состав флюсов приведен в таблице 17) следует расплавлять и вводить в сварочную ванну присадочные прутки, покрытые соответствующим флюсом.

Состав присадочных чугунных прутков для низкотемпературной пайкосварки

В процентах

|

Марка прутка |

Массовая доля элементов |

|||||||

|

С |

Si |

Mn |

Р |

Ni |

Ti |

Cu |

S |

|

|

НЧ-2 |

3,0 - 3,5 |

3,5 - 4,0 |

0,6 - 0,7 |

0,2 - 0,4 |

0,4 - 0,6 |

0,15 - 0,20 |

0,1 |

≤ 0,05 |

|

УНЧ-2 |

3,4 - 3,7 |

3,5 - 3,8 |

||||||