|

|

СТАНДАРТ |

Сварка сосудов и аппаратов, работающих под

давлением, из сталей повышенной категории

прочности марок 15Г2СФ и 09ХГН2АБ

СТО 00220368-016-2009

Волгоград

2009

|

1 РАЗРАБОТАН |

Открытым акционерным обществом «Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения» - ОАО «ВНИИПТхимнефтеаппаратуры» Открытым акционерным обществом «Всероссийский научно-исследовательский институт нефтяного машиностроения» - ОАО «ВНИИнефтемаш» Дочерним открытым акционерным обществом «Центральное конструкторское бюро нефтеаппаратуры» - ДО АО ЦКБН ОАО «Газпром» Федеральным государственным унитарным предприятием «Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина» - ФГУП «ЦНИИчермет им. И.П. Бардина» Открытым акционерным обществом «Волгоградский завод нефтяного машиностроения им. Петрова» - ОАО «Волгограднефтемаш» В разработке настоящего стандарта участвовали: - В.И. Курило, В.К. Красильников, Т.И. Меняйлова (ОАО «ВНИИПТхимнефтеаппаратуры») - А.Н. Бочаров, Н.М. Королев (ОАО «ВНИИНЕФТЕМАШ») - Ю.А. Чечин, Ю.А. Котельников, Т.М. Лукьянова (ДОАО ЦКБН ОАО «ГАЗПРОМ») - В.Н. Зикеев (ЦТСК ФГУП «ЦНИИчермет» им. И.П. Бардина) - В.А. Лещенко (ОАО «Волгограднефтемаш») |

|

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Приказом ОАО «ВНИИПТхимнефтеаппаратуры» № 136 от 28.09.2009 г. |

|

3 ВВЕДЕН ВПЕРВЫЕ |

|

|

4 СОГЛАСОВАН |

Нижне-Волжским межрегиональным управлением по технологическому и экологическому надзору Федеральной службы по экологическому, технологическому и атомному надзору 20.08.2009 г. |

Экспертиза стандарта проведена ТК 364 «Сварка и родственные процессы» (Ростехрегулирование) от 10.12.2009 г.

Содержание

СТАНДАРТ ОАО «ВНИИПТхимнефтеаппаратуры»

СВАРКА СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД

ДАВЛЕНИЕМ, ИЗ

СТАЛЕЙ ПОВЫШЕННОЙ КАТЕГОРИИ ПРОЧНОСТИ МАРОК 15Г2СФ И 09ХГН2АБ

Утверждено и введено в действие приказом ОАО «ВНИИПТхимнефтеаппаратуры» № 136 от 28.09.2009 г.

Дата введения: 2010-01-01

1 Область применения

Настоящий стандарт распространяется на изготовление, монтаж и ремонт сосудов и аппаратов из сталей повышенной категории прочности марок 15Г2СФ (толщиной от 10 до 50 мм) и 09ХГН2АБ (толщиной от 10 до 100 мм), работающих при температурах от минус 60 до плюс 350 °С и рабочем давлении до 16,0 МПа, относящихся к группам технических устройств НГДО и ОХНВП в соответствии с перечнем групп технических устройств опасных производственных объектов, сварка которых осуществляется аттестованными сварщиками с применением аттестованных сварочных материалов, оборудования и технологий сварки, подконтрольных Ростехнадзору РФ.

Стандарт разработан с учетом требований ПБ 03-576 [1], ОСТ 26-291, ГОСТ Р 52630, ОСТ 26.260.3, СТП 26.260.486, ОТУ 3 [2], ПБ 03-273 [3], РД 03-495 [4], РД 03-613 [5], РД 03-614 [6], РД 03-615 [7].

Стандарт определяет требования к технологии сварки изделий из сталей с временным сопротивлением разрыву до 540 МПа (55 кгс/мм2): марки 15Г2СФ по ТУ 14-1-5565 [8] и марки 09ХГН2АБ по ТУ 14-105-845 [9].

Настоящий стандарт, далее СТО, устанавливает порядок выполнения сборочно-сварочных работ, применения сварочных материалов и оборудования, а также требования к параметрам и свойствам сварных соединений, технологиям сварки при изготовлении, монтаже и ремонте сосудов и аппаратов из сталей марок 15Г2СФ и 09ХГН2АБ следующими способами:

- ручной дуговой сваркой покрытыми электродами;

- ручной аргонодуговой неплавящимся электродом;

- механизированной сваркой плавящимся электродом в среде активных газов и в смесях;

- автоматической сваркой под флюсом;

- электрошлаковой сваркой.

Организация, выполняющая сварку изделий из сталей марок 15Г2СФ и 09ХГН2АБ, должна иметь разрешение на право применения технологии сварки в порядке, установленном РД 03-615 [7].

Настоящий стандарт предназначен для технологов, конструкторов, мастеров производства, ОТК и рабочих, занимающихся изготовлением и приемкой сосудов и аппаратов из сталей марок 15Г2СФ и 09ХГН2АБ.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты, правила и другие нормативные документы:

ГОСТ Р 12.4.238-2007 ССБТ. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Общие технические условия

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 52785-2007 Отвертки слесарно-монтажные для винтов и шурупов с крестообразным шлицем. Рабочая часть. Размеры

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть I. Процессы сварки металлов. Термины и определения

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.8-75 ССБТ. Устройства электросварочные и для плазменной обработки. Требования безопасности

ГОСТ 1465-80 Напильники. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2838-80 Ключи гаечные. Общие технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5547-93 Плоскогубцы комбинированные. Технические условия

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7211-86 Зубила слесарные. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Сварные соединения. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8713-79 Сварка под флюсом. Сварные соединения. Основные типы конструктивные элементы и размеры

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия

ГОСТ 16504-81 Испытания и контроль качества продукции. Термины и определения

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

ОСТ 26-5-99 Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26.260.3-2001 Сварка в химическом машиностроении. Основные положения

СТО 00220256-005-2005 Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля

СТО 00220368-010-2007 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля

СТО 00220368-012-2008 Сварка сосудов, аппаратов и трубопроводов из углеродистых и низколегированных сталей

СТП 26.260.486-2005 Каталог аналогов импортных и отечественных основных и сварочных материалов, применяемых при изготовлении сосудов, аппаратов и трубопроводов, подведомственных Ростехнадзору.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, незатрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины в соответствии с ГОСТ 2601, ГОСТ 16504 и ГОСТ Р ИСО 857-1, а также следующие термины с соответствующими определениями:

3.1.1 вводная и выводная планки: Технологические планки, привариваемые к началу и концу свариваемого продольного стыка для вывода на них начального и конечного участков швов.

3.1.2 зенит: Верхняя точка кольцевого стыка с наружной стороны.

3.1.3 комбинированная сварка: Сочетание двух и более способов сварки при выполнении сварного соединения.

3.1.4 надир: Нижняя точка кольцевого стыка с внутренней стороны.

3.1.5 обратноступенчатый способ сварки: Сварка участками, располагаемыми один за другим, а направление сварки противоположно направлению шва в целом.

3.1.6 полистное испытание: Контроль УЗД каждого листа.

3.1.7 скрепляющая планка: Технологическая планка, привариваемая поперек собираемого под сварку стыка.

3.1.8 несплошность: Неоднородность металла, вызывающая отражение или ослабление ультразвуковых волн, достаточное для регистрации его при контроле с заданной чувствительностью.

3.2 В настоящем стандарте применяются следующие сокращения:

автоматическая сварка под флюсом; АФ.

зона термического влияния; ЗТВ.

конструкторско-технологический отдел; КТО.

механизированная сварка в защитных газах; МП.

нормативный документ; НД.

общие технические условия; ОТУ.

околошовная зона; ОШЗ.

отраслевой стандарт; ОСТ.

отдел главного сварщика; ОГС.

отдел главного технолога; ОГТ.

отдел технического контроля; ОТК.

полуавтоматическая сварка в защитных газах; МП.

руководящий документ; РД.

ручная аргонодуговая сварка; РАД.

ручная дуговая сварка; РДС.

стандарт организации; СТО.

стандарт предприятия; СТП.

ультразвуковая дефектоскопия; УЗД.

цветная дефектоскопии; ЦД.

электрошлаковая сварка; ЭШС.

4 Основные положения

4.1 Сосуды и аппараты работают под избыточным давлением до 16 МПа и подконтрольны Ростехнадзору РФ, как опасные технические устройства.

4.2 Сварочные работы на сосудах и аппаратах, подлежащих ведению Ростехнадзора РФ, должны выполняться аттестованными сварщиками по аттестованной технологии с применением аттестованных сварочных материалов и аттестованного сварочного оборудования, при этом аттестация должна быть подтверждена документально. Основные материалы, применяемые при ремонте и модернизации, должны выбираться из числа разрешенных для данных условий эксплуатации.

4.3 Общие требования к изготовлению и ремонту деталей и узлов сосудов и аппаратов из сталей марок 15Г2СФ и 09ХГН2АБ согласно ГОСТ Р 52630, ОСТ 26-291, ПБ 03-576 [1], ОТУ 3 [2], чертежей и настоящего стандарта.

4.4 Все сборочные и сварочные работы производят в закрытых отапливаемых помещениях на специальных изолированных участках, обеспечивающих соблюдение чистоты сварочных работ, отсутствие сквозняков и температуру окружающего воздуха не ниже 0 °С. Другие требования к условиям выполнения сварочных работ приведены в п. 6.8.4 ГОСТ Р 52630.

При выполнении сварочных работ на открытых площадках должны быть приняты меры защиты места сварки от воздействия атмосферных осадков и ветра.

4.5 При производстве работ по заготовительным операциям, подготовке кромок, сборке, сварке, термической обработке, исправлению дефектов и контролю сварных швов соблюдать требования действующих правил и инструкций по технике безопасности и охране труда.

4.6 Сварка должна производиться согласно технологическим процессам, разработанным на основании чертежей и настоящего СТО.

4.7 Выполненные сварные соединения подвергаются контролю различными методами в соответствии с ГОСТ Р 52630, ОСТ 26-291 и Правилами ПБ 03-576 [1], ПБ 03-584 [10]. В стандарте определены требования к выбору методов контроля для различных сварных соединений сосудов и аппаратов и приведены условия, обеспечивающие возможность более полного и точного выявления недопустимых дефектов. Для каждого метода контроля приведены нормы оценки его результатов.

4.8 Оперативное управление процессом производства осуществляют:

- руководители ОГС, ОГТ (в части соблюдения требований данного стандарта при разработке технологической документации);

- начальники цехов и участков, отвечающие за изготовление сосудов и аппаратов;

- начальник ОТК (в части контроля качества).

5 Аттестация технологии сварки

5.1 Технология сварки сосудов, аппаратов и трубопроводов, подконтрольных Ростехнадзору РФ, из сталей марок 15Г2СФ и 09ХГН2АБ подлежит производственной аттестации, согласно РД 03-615 [7].

5.2 Аттестация технологии производится по каждому способу сварки, на группу сталей с пределом текучести свыше 360 МПа до 500 МПа (группа 2 по РД 03-615 [7]).

5.3 Проведение и оформление аттестации технологии сварки осуществляется в порядке, установленном РД 03-615 [7].

5.4 Первичная, периодическая и внеочередная аттестация технологии сварки проводятся в сроки и в случаях, предусмотренных РД 03-615 [7].

6 Требования к основным материалам

6.1 Для изготовления сосудов и аппаратов должны применяться стали, выплавленные в электродуговых печах с последующим вакуумированием.

6.2 Химический состав сталей марок 15Г2СФ по ТУ 14-1-5565 [8] и 09ХГН2АБ по ТУ 14-105-845 [9] приведен в таблице 6.1, а механические свойства - в таблице 6.2.

Таблица 6.1 - Химический состав сталей марок 15Г2СФ и 09ХГН2АБ

|

Марка стали |

Содержание элементов, % |

|||||||

|

С |

Si |

Мn |

Ni |

Сr |

S |

Р |

Прочие |

|

|

15Г2СФ |

0,12 - 0,18 |

0,40 - 0,70 |

1,30 - 1,80 |

≤ 0,30 |

≤ 0,30 |

≤ 0,012 |

≤ 0,020 |

V = 0,05 - 0,10 |

|

Cu ≤ 0,30 |

||||||||

|

Al ≤ 0,05 |

||||||||

|

N ≤ 0,30 |

||||||||

|

As ≤ 0,08 |

||||||||

|

09ХГН2АБ |

0,08 - 0,13 |

0,17 - 0,37 |

1,10 - 1,30 |

0,70 - 1,70 |

1,40 - 1,00 |

≤ 0,005 |

≤ 0,012 |

Nb = 0,02 - 0,04 |

|

Al = 0,02 - 0,05 |

||||||||

|

N = 0,005 - 0,025 |

||||||||

Таблица 6.2 - Механические свойства сталей марок 15Г2СФ и 09ХГН2АБ

|

Марка стали |

Механические свойства, не менее, при температуре испытания |

|||||

|

Временное сопротивление |

Предел текучести |

Относительное удлинение |

Ударная вязкость |

|||

|

20 °С |

20 °С |

минус 40 °С |

минус 60 °С |

|||

|

15Г2СФ |

540 |

390 |

18 |

56 |

35 |

29 |

|

09ХГН2АБ |

510 |

390 |

20 |

59 |

- |

29 |

6.3 Качество и основные характеристики материалов должны быть подтверждены сертификатами поставщиков.

6.4 Назначение и условия применения марок сталей, рассматриваемых в настоящем СТО, оговариваются требованиями ТУ 14-1-5565 [8] и ТУ 14-105-845 [9].

6.5 На заводе-изготовителе сосудов и аппаратов материалы до запуска в производство должны быть приняты ОТК.

При приемке проверяются:

- соответствие стали условиям заказа и техническим условиям и данным сертификата;

- соответствие маркировки проката данным сертификата;

- качество поверхности проката и его соответствие требованиям технических условий.

6.6 При отсутствии сопроводительных сертификатов на материалы или данных об отдельных видах испытаний должны быть проведены испытания на предприятии-изготовителе сосудов и аппаратов в соответствии с требованиями стандартов или технических условий на эти материалы и требованиями настоящего стандарта.

6.7 Листовая сталь поставляется в термообработанном состоянии: марки 15Г2СФ после закалки и отпуска; марки 09ХГН2АБ после нормализации и отпуска, для листов толщиной более 50 мм, допускается закалка и отпуск.

Листовая сталь толщиной листа более 30 мм, применяемая для сосудов и аппаратов, эксплуатируемых при температуре свыше 200 °С и давлении более 5 МПа, должна проходить полистное испытание на заводе-изготовителе оборудования на сплошность ультразвуковым или другим равноценным методом. Методы контроля должны соответствовать ГОСТ 22727, нормы контроля - 1-му классу по ГОСТ 22727.

7 Сварочные материалы

7.1 Сварочные материалы (электроды, сварочная проволока, вольфрамовые прутки, защитные газы), применяемые при изготовлении, ремонте и монтаже сосудов и аппаратов, должны быть аттестованы в соответствии с РД 03-613 [5], «Рекомендациями по применению РД 03-613 [5]» и иметь «Свидетельство об аттестации сварочных материалов».

Производственная аттестация сварочных материалов выполняется на заводе-изготовителе этих материалов. Поэтому получать и использовать сварочные материалы необходимо аттестованными, что должно быть отражено в заявке на приобретении этих материалов.

7.2 Для сварки деталей и узлов из сталей марок 15Г2СФ и 09ХГН2АБ применяются сварочные материалы, приведенные в таблицах 7.1 - 7.5.

Примечание - В случае получения неудовлетворительных результатов испытаний ударной вязкости металла шва на образцах KCV (при температуре минус 60 °С) следует ограничивать погонную энергию сварки до 18 - 20 кДж/см.

7.3 Импортные сварочные материалы применяются в соответствии с требованиями СТП 26.260.486.

7.4 Перед запуском в производство, поступающие на завод сварочные материалы должны быть приняты ОТК завода. Входной контроль сварочных материалов производится в соответствии с требованиями РД 26-17-049 [11].

7.5 Сварочные материалы должны удовлетворять требованиям стандартов или технических условий. Качество и характеристики сварочных материалов должны подтверждаться предприятием-поставщиком в соответствующих сертификатах. При отсутствии сертификата сварочные материалы должны проверяться на соответствие требованиям стандартов или технических условий на предприятии-изготовителе сосуда.

7.6 Перед использованием сварочной проволоки с ее поверхности должны быть удалены следы коррозии, масел, окалина и другие загрязнения. При повышенной влажности электроды и флюс подлежат прокалке по режимам, приведенным в таблицах 7.6 и 7.7, с повторным контролем влажности.

Таблица 7.1 - Электроды для ручной дуговой сварки

|

Марка свариваемой стали |

Тип электрода по стандарту |

Марка электрода |

Минимальная температура эксплуатации сварных соединений, °С |

|

15Г2СФ; |

Э60 по ГОСТ 9467 |

ОЗС-24М |

Минус 60 |

|

Е8018-С1 по AWS А5.5 [13] |

ОК 73.68 (ESAB) |

||

|

E8018-G по AWS А5.5 [13] |

ОК 74.70 (ESAB) |

||

|

E8018-G по AWS А5.5 [13] |

FOX EV 60 (Bohler) |

||

|

Е8018-С1 по AWS А5.5 [13] |

Phoenix SH Ni 2 К 70 (Thyssen) |

||

|

Е8016-С1 по AWS А5.5 [13] |

NB-2 (KOBE) |

||

|

Примечание - Диаметр сварочных электродов 3,0 - 4,0 мм. |

|||

Таблица 7.2 - Сварочные материалы для автоматической сварки под флюсом

|

Марка свариваемой стали |

Марка проволоки + флюс |

Тип металла шва по AWS |

Минимальная температура эксплуатации сварных соединений, °С |

|

15Г2СФ; |

- |

Минус 60 |

|

|

- |

|||

|

- |

|||

|

OK Autrod 13.27 + |

ENi2 |

||

|

Ni 2-UP + |

ENi2 |

||

|

Union S 2 Ni 2,5 + |

ENi2 |

||

|

US-2N + |

EG-Ni2 |

||

|

US-36LT + |

EH14 |

||

|

Примечание - Диаметр сварочной проволоки 3,0 - 5,0 мм. |

|||

Таблица 7.3 - Сварочные материалы для ручной аргонодуговой сварки неплавящимся электродом

|

Марка свариваемой стали |

Марка присадочной проволоки |

Тип металла шва по AWS |

Минимальная температура эксплуатации сварных соединений, °С |

|

15Г2СФ; |

Св-08ХН2Г2СМЮ |

- |

Минус 60 |

|

Св-08Г2СНТЮР |

- |

||

|

Св-06Г2СН3МТ |

- |

||

|

OK Tigrod 13.28 |

ER80S-Ni 2 |

||

|

2.5 Ni-1G |

ER80S-Ni 2 |

||

|

Union Ni 2,5 |

ER80S-Ni 2 |

||

|

Примечания: 1 Диаметр присадочной проволоки 1,6 - 3,0 мм. 2 В качестве неплавящегося электрода при аргонодуговой сварке применять вольфрамовые лантанированные по ГОСТ 23949 диаметром 2 - 4 мм, в качестве защитного газа - аргон высшего сорта или 1-го сорта по ГОСТ 10157. |

|||

Таблица 7.4 - Сварочные материалы для электрошлаковой сварки

|

Марка свариваемой стали |

Марка проволоки по ГОСТ 2246 |

Марка флюса по ГОСТ Р 52222 |

Минимальная температура эксплуатации сварных

соединений, |

|

15Г2СФ |

Св-08ХН2ГМЮ |

АН-8 (плавленый) |

Минус 60* |

|

______________ * После закалки и отпуска сварных соединений. Примечания 1 Диаметр сварочных электродов 3,0 мм. 2 Допускается взамен флюса АН-8 применять плавленый флюс АН-22. |

|||

Таблица 7.5 - Сварочные материалы для механизированной сварки в защитных газах

|

Марка свариваемой стали |

Марка проволоки по ГОСТ 2246 |

Защитный газ и обозначение стандарта |

Минимальная температура эксплуатации сварных

соединений, |

|

15F2СФ; |

Св-08ХН2Г2СМЮ; |

Аргон |

Минус 60 |

|

Примечание - Диаметр сварочной проволоки 1,2 - 2,0 мм. |

|||

Таблица 7.6 - Рекомендуемые режимы прокалки и сроки годности электродов

|

Марка электродов |

Температура печи при загрузке электродов, |

Скорость подъема температуры, |

Температура прокалки, |

Время выдержки, |

Охлаждение с печью |

Срок годности при соблюдении требований п. 7.9, |

|

|

при закрытых дверцах до температуры, |

при открытых дверцах до температуры, |

||||||

|

ОЗС-24М, |

150 |

100 - 200 |

350 - 400 |

1,5 |

200 |

100 - 150 |

5 |

Таблица 7.7 - Рекомендуемые режимы прокалки и сроки годности флюсов

|

Марка флюса |

Температура печи при загрузке флюсов, |

Скорость подъема температуры; |

Температура прокалки, |

Время выдержки, ч |

Охлаждение с печью |

Срок годности при соблюдении требований п. 7.9, |

||

|

При закрытых дверцах до температуры, |

При открытых дверцах до температуры, |

|||||||

|

АН-8 |

150 |

100 - 200 |

380 - 450 |

2 |

300 |

100 - 150 |

15 |

|

|

АН-22 |

850 - 900 |

3,5 |

500 |

100 - 200 |

||||

|

OK Flux 10.62, |

300 ± 25 |

2 |

300 |

100 - 150 |

||||

|

Примечание - Флюсы после прокалки должны храниться только в герметичной таре. |

||||||||

7.7 Использование электродов по истечению срока годности, приведенного в таблице 7.6, не допускается. Применение этих электродов разрешается после контроля влажности покрытия и, при необходимости, повторной прокалки. Прокалка электродов с покрытием основного вида может производиться не более двух раз, не считая прокалку при их изготовлении, см. РД 26-17-049 [11].

7.8 Прокалку флюса рекомендуется производить слоем толщиной не более 80 мм в специальных противнях из жаропрочных или окалиностойких сталей, при этом допускается неоднократная его прокалка.

7.9 Подготовленные к сварке сварочные материалы следует хранить в сушильных шкафах при температуре 60 - 100 °С или в сухих отапливаемых помещениях при температуре не ниже плюс 18 °С в условиях, предохраняющих их от загрязнения, ржавления, увлажнения и механических повреждений. Относительная влажность воздуха - не более 50 %. Организация хранения, подготовки и контроля сварочных материалов должна соответствовать требованиям РД 26-17-049 [11].

7.10 Для улучшения условий возбуждения дуги при аргонодуговой сварке и повышения ее стабильности рекомендуется затачивать конец вольфрамового электрода на конус под углом 14°+2°, притупление конца электрода не более 2 - 3 мм. Заточку электрода производить вдоль оси. При разрушении или загрязнении конца электрода следует произвести восстановление заточки.

Для предупреждения появления в металле шва вольфрамовых включений производится проверка электродов на термостойкость.

7.11 При аргонодуговой сварке в качестве защитной среды применяется аргон высшего сорта или 1-го сорта по ГОСТ 10157. Технические требования к сварочной двуокиси углерода определяются ГОСТ 8050.

8. Сварочное оборудование, инструменты и оснастка

8.1. Сварочное оборудование, применяемое при изготовлении, ремонте и монтаже сосудов и аппаратов, должно быть аттестовано в соответствии с РД 03-614 [6] и иметь «Свидетельство об аттестации сварочного оборудования».

8.2 Для выполнения сварочных работ может применяться оборудование любого типа, обеспечивающее необходимые режимы сварки, надежность работы и удовлетворяющее требованиям ГОСТ 12.2.003 и ГОСТ 12.2.007.8.

8.3 Для автоматической сварки под флюсом применяются сварочные аппараты типа АДФ, ТС и источники питания типа ВДУ.

8.4 В качестве источника питания для РДС и аргонодуговой сварки неплавящимся электродом применяются сварочные выпрямители типа ВД, ВДУ, ВДМ.

Для ручной аргонодуговой сварки неплавящимся электродом используются сварочные горелки с водяным охлаждением типа ГР.

8.5 Для полуавтоматической сварки применяются сварочные аппараты типа ПДГ, ПДГО и источники питания типа ВС, ВДГ, ВДУ.

8.6 Для ЭШС применяются сварочные аппараты типа А-535.

8.7 Колебание напряжения питающей сети, к которой подключено сварочное оборудование, допускается не более ±5 % от номинального значения.

8.8 Электрододержатели для ручной дуговой сварки должны удовлетворять требованиям ГОСТ 14651.

8.9 Сварщики при выполнении ручной дуговой сварки должны быть снабжены маской по ГОСТ Р 12.4.238 и комплектом вспомогательных инструментов, в который входят:

- специальный молоток с заостренным концом (ГОСТ 2310) или специальным зубилом для отбивания шлака и вырубки мелких дефектов (ГОСТ 7211);

- щетки стальные (широкая и узкая), дисковые жгутовые щетки для очистки свариваемых кромок и поверхностей швов;

- набор шаблонов для промера размеров швов;

- персональное клеймо для клеймения швов.

8.10 Сварщики для выполнения автоматической сварки под флюсом должны быть снабжены комплектом вспомогательных инструментов, в который входят:

- набор гаечных ключей (ГОСТ 2838);

- отвертка (ГОСТ Р 52785);

- напильник (ГОСТ 1465);

- плоскогубцы комбинированные (ГОСТ 5547);

- молоток (ГОСТ 2310);

- зубило длиной не менее 150 мм (ГОСТ 7211);

- тара для флюса;

- совок;

- щетки стальные;

- персональное клеймо для клеймения швов.

8.11 Сварщики для выполнения сварки в защитных газах должны быть снабжены маской по ГОСТ Р 12.4.238 и комплектом вспомогательных инструментов, в который входят:

- плоскогубцы комбинированные (ГОСТ 5547);

- молоток (ГОСТ 2310);

- зубило (ГОСТ 7211);

- щетки стальные;

- персональное клеймо для клеймения швов.

8.12 Шланги подачи газа следует не реже одного раза в квартал промывать горячей водой в течение 10 минут с каждого конца с последующей продувкой сухим очищенным воздухом в течение 10 - 15 минут.

8.13 С целью регулирования подачи защитных газов сварочный пост комплектуется баллоном и редуктором: АР-40 по ТУ 26-05-196 [19] для подачи аргона; У-30-2 по ТУ 26-05-105 [20] - для двуокиси углерода.

8.14 Питание сварочных постов защитными газами при их численности более десяти рекомендуется производить централизованно от заводской или цеховой магистрали.

8.15 Для уменьшения деформаций свариваемых деталей рекомендуется применять кондукторы и другие специальные технологические приспособления.

9 Требование к персоналу

9.1 К выполнению сварочных работ допускаются сварщики, подготовленные и аттестованные в соответствии с требованиями ПБ 03-273 [3] на I уровень, имеющие удостоверение установленной формы и практический опыт работы по сварке сосудов на подконтрольных Ростехнадзору РФ объектах не менее 1 года.

9.2 Сварщики допускаются только к тем видам работ, которые указаны в удостоверении (способ сварки, марка стали, положение шва в пространстве и т.д.).

9.3 Непосредственное руководство работами по подготовке кромок, сборке, сварке и контролю сварных соединений выполняют специалисты, аттестованные на II, III, IV уровень специалиста по сварке в соответствии с требованиями ПБ 03-273 [3], изучившие ПБ 03-576 [1] и настоящее СТО.

10 Основные указания по заготовительным операциям и подготовка деталей под сварку

10.1 Применяемые типы сварных соединений и конструктивные элементы подготовки кромок приведены в разделе 12. Допускается применение других типов сварных соединений, при условии корректировки режимов и технологии сварки, приведенных в СТО, и согласовании с ОАО «ВНИИПТхимнефтеаппаратуры».

10.2 Подготовка деталей под сварку выполняется в соответствии с требованиями п. 6.8.5 ГОСТ Р 52630.

10.3 Листы, поступающие в цех, перед запуском в производство необходимо очистить от окалины, ржавчины и других загрязнений.

10.4 Очистка может производиться механическим способом.

10.5 Листы стали не должны иметь кривизну, превышающую по длине 8 мм и по ширине 5 мм на 1 м. Металл, не отвечающий приведенным требованиям, перед запуском в производство должен быть выправлен механическим способом (на прессе) без нагрева.

10.6 Техника и методы разметки деталей из сталей марок 15Г2СФ и 09ХГН2АБ такие же, как и для сталей типа 16ГС и 09Г2С, см. п. 4.2 РД 26.260.225 [21].

10.7 Раскрой металла можно производить термической резкой или механическими способами. Выбор способа резки определяется наличием оборудования и условиями производства.

10.8 Термическая резка производится без технологических ограничений (все виды резки, без подогрева).

10.9 Механическая резка может осуществляться на станках путем снятия стружки и на ножницах с наклонными и дисковыми ножами. Режимы резки аналогичны режимам резки сталей соответствующей прочности.

10.10 Гибка и калибровка обечаек производится в холодном состоянии. При недостаточной мощности гибочного оборудования допускается подогрев металла до температуры 600 - 650 °С.

10.11 Перед вальцовкой рекомендуется производить подгибку кромок на кромкогибочных станках или вальцах с применением подкладных листов.

10.12 Температура нагрева в печи днищ под штамповку не более 1150 °С. Время выдержки - 2 мин на 1мм толщины. Температура посадки заготовки днищ в печь должна быть равна или ниже 1050 - 1150 °С. Окончание штамповки при температуре не ниже 700 °С.

10.13 Разделка кромок под сварку производится механическим способом. В обоснованных случаях допускается применение термической резки с последующей механической обработкой металла до удаления следов резки на глубину не менее 1 мм. Шероховатость подготовленных кромок под сварку должна быть не более Ra 25 ГОСТ 2789.

10.14 Способы подготовки кромок свариваемых деталей должны обеспечивать отсутствие на кромках механических повреждений и зон термического влияния, снижающих регламентированные свойства сварных соединений.

10.15 Контроль подготовленных под сварку кромок производить визуальным осмотром и измерениями, а также другими методами неразрушающего контроля при наличии специальных требований.

10.16 Перед вырезкой отверстий замерить фактический наружный диаметр устанавливаемого патрубка (штуцера). Диаметр вырезаемого отверстия в зависимости от его величины должен быть больше диаметра привариваемого патрубка на величину d, приведенную в таблице 10.1.

10.17 Зачистка кромок вырезанного отверстия производится до удаления следов термической резки с учетом требований п. 10.13 настоящего СТО.

Таблица 10.1 - Разность диаметров вырезаемых отверстий и устанавливаемых патрубков

В миллиметрах

|

Диаметр отверстия |

От 30 |

Св.50 |

Св.80 |

Св.120 |

Св.180 |

Св.250 |

Св.315 |

Св.400 |

Св.500 |

Св.630 |

|

Δ |

3,0+2,5 |

3,0+3,0 |

3,0+3,5 |

3,0+4,0 |

2,0+4,6 |

2,0+5,2 |

2,0+5,7 |

2,0+6,3 |

1,0+7,0 |

1,0+8,0 |

|

Примечание - Δ = ДОТВ - ДПАТР, где ДОТВ - диаметр вырезаемого отверстия; ДПАТР - наружный диаметр устанавливаемого патрубка. |

||||||||||

10.18 При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно контролировать ультразвуковым методом на ширину не менее 50 мм для выявления трещин, расслоений и т.д.

10.19 Перед установкой и приваркой штуцеров «впритык» следует выполнить контроль качества основного металла методом УЗД в объеме 100 % на ширину не менее 100 мм от кромки стыка для выявления внутренних дефектов (трещин, расслоений и т.д.).

11 Сборка под сварку

11.1 Общие требования

11.1.1 При выполнении сборки должны соблюдаться следующие требования:

- прихватки должны выполняться теми же электродами или сварочной проволокой, которые применяются для сварки данной стали. Допускается применять электроды типа Э42А или Э50А (см. п. 5.2);

- при сборке под автоматическую сварку прихватки располагать со стороны, противоположной первому проходу, если по условиям сборки прихватки необходимо выполнять со стороны наложения первого прохода, то сварку следует производить только по качественно выполненным прихваткам;

- наложение прихваток на пересечении сварных швов не допускается;

- не допускается наличие на прихватках пор, подрезов, наплывов. Дефектные участки должны удаляться шлифмашинкой;

- перед сваркой прихватки и кромки свариваемых элементов должны быть тщательно зачищены от брызг, шлака и загрязнений;

- при выполнении продольных сварных швов обязательно следует применять вводные и выводные планки для вывода на них начального и конечного участков шва длиной 40 - 50 мм. Размер технологических планок не менее 100´100 мм;

- качество прихваток проверяется визуальным контролем и измерением по РД 03-606 [22]. Дефектными считаются прихватки, имеющие трещины, газовые поры и другие дефекты обнаруженные визуальным контролем.

11.1.2 При сборке деталей и сборочных единиц применяются приспособления (струбцины, прижимы, упоры, домкрата и прочие), обеспечивающие их качественное изготовление.

11.1.3 Сборка деталей под сварку должна обеспечивать правильное фиксированное расположение деталей, а также свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

11.1.4 Швы приварки скрепляющих планок следует располагать от кромки стыка на расстоянии не менее 70 мм для кольцевых и продольных стыков обечаек диаметром не менее 1000 мм, для остальных стыков - на расстоянии не менее 30 мм.

11.1.5 Величина зазоров в стыке должна соответствовать требованиям ГОСТ 8713, ГОСТ 5264, ГОСТ 14771 или чертежа. Допускаемые отклонения размеров конструктивных элементов приведены в таблицах раздела 12 и таблице 11.1.

Примечание - Размеры, не указанные в СТО, должны соответствовать требованиям стандартов.

11.1.6 Допуски на овальность обечаек, совместный увод кромок (угловатость) в продольных и кольцевых швах, смещение кромок в стыковых соединениях должны соответствовать требованиям раздела 6 ГОСТ Р 52630, раздела 3 ОСТ 26.291.

11.1.7 В сварных стыках между элементами разной толщины необходимо предусматривать плавный переход от одного элемента к другому с помощью постепенного утонения более толстого листа. Угол скоса не более 20°, см. п. 6.9.8 ГОСТ Р 52630.

Таблица 11.1 - Зазоры при сборке патрубков с корпусом или днищем

В миллиметрах

|

Диаметр отверстия |

От 30 |

Св.50 |

Св.80 |

Св.120 |

Св.180 |

Св.250 |

Св.315 |

Св.400 |

Св.500 |

Св.630 |

|

Зазор в стыке |

1,5+1,2 |

1,5+1,5 |

1,5+1,7 |

1,5+2,0 |

1,5+2,3 |

1,0+2,6 |

1,0+2,8 |

1,0+3,0 |

0,5+3,5 |

0,5+4,0 |

11.1.8 Сборка конструкций под сварку должна производиться по технологическому процессу, который может разрабатываться и выпускаться в виде самостоятельного документа или совместно с технологическим процессом на сварку. В технологическом процессе на сборку должен быть указан порядок сборки, способ крепления деталей, методы контроля сборки и другие необходимые технологические операции.

11.1.9 Перед прихваткой необходимо проверить правильность установленного зазора между кромками, смещение кромок и наличие плавного перехода при разной толщине свариваемых листов в соответствии с требованиями НД, чертежа или технологического процесса на сборку.

11.1.10 Расположение, размер и количество прихваток в соответствии с п. 3.4.4 ОСТ 26.260.3.

11.1.11 При сборке штуцеров с корпусом или днищем рекомендуется установить технологические планки, количество которых определяет технологический процесс сборки изготавливаемого изделия.

11.1.12 Количество прихваток и скрепляющих планок должно быть подтверждено расчетом на прочность.

11.1.13 Удаление временных технологических планок следует производить по их металлу пневмозубилом, кислородной, плазменной или воздушно-дуговой резкой. При этом необходимо оставлять технологический припуск 3 - 5 мм. Технологический припуск удаляют шлифмашинкой, а места удаления контролируют внешним осмотром. Вырывы основного металла при удалении временных креплений не допускаются. Категорически воспрещается удалять их с применением ударов.

11.1.14 Изделия, собранные под сварку, должны находиться в условиях, исключающих загрязнение свариваемых кромок и попадание влаги. При наличии загрязнений кромки перед сваркой зачистить и просушить пламенем горелки.

11.2 Сборка продольных стыков обечаек и патрубков под автоматическую сварку под флюсом

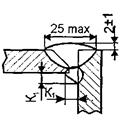

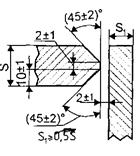

11.2.1 Сборку продольного стыка обечайки или патрубка под автоматическую сварку под флюсом производить согласно рисунку 11.1 совместно с образцом-свидетелем, если последний предусмотрен техническими требованиями.

11.2.2 Размеры вводных и выводных планок приведены на рисунке 11.1; толщина вводных и выводных планок должна соответствовать толщине свариваемых деталей. На каждой планке снять фаску под сварку газовым резаком с последующей зачисткой шлифмашинкой согласно рисунку 11.1.

11.2.3 Выводные планки должны быть установлены в одной плоскости со свариваемыми деталями и плотно прилегать к их краям. Допуски на точность установки выводных планок такие же, как и при сборке элементов под сварку. Количество, размеры и расположения скрепляющих планок приводят в технологическом процессе на сборку деталей под сварку.

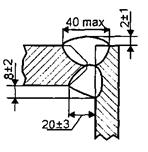

11.2.4 Размеры пластин для образца-свидетеля в зависимости от толщины металла приведены в таблице 11.2. Требования к установке сварного образца такие же, как к сборке стыка.

Таблица 11.2 - Размеры пластин для образцов-свидетелей

В миллиметрах

|

Толщина металла, S |

Размеры пластин |

|

Не более 70 |

150´450´S |

|

Свыше 70 до 90 |

200´450´S |

|

Свыше 90 до 100 |

250´450´S |

11.2.5 После удаления вводных и выводных планок следует восстановить разделку кромок на строганных обечайках путем зачистки шлифмашинкой, при необходимости подварить.

11.3 Сборка продольных стыков заготовок днищ под автоматическую сварку под флюсом

11.3.1 Сборку продольного стыка заготовки днища под автоматическую сварку под флюсом производить согласно рисунку 11.1 совместно с образцом-свидетелем, если последний предусмотрен техническими требованиями.

Установку скрепляющих планок на заготовках днищ диаметром менее 2000 мм толщиной менее 40 мм допускается не производить.

11.3.2 Величина прогиба свариваемых кромок заготовок днищ на ширине 150 - 180 мм от края кромки не должна превышать 2 мм на длине (1000 ± 5) мм, но не более 3 мм на всей длине.

11.3.3 Размеры вводных и выводных планок приведены на рисунке 11.1, размеры и количество скрепляющих планок указывают в технологическом процессе сборки (заготовки), толщина вводных и выводных планок должна соответствовать толщине свариваемой детали. На каждой вводной и выводной планке снять фаску под сварку газовым резаком с последующей зачисткой шлифмашинкой.

11.3.4 Размеры пластин для образца-свидетеля в зависимости от толщины приведены в таблице 11.2.

11.4 Сборка кольцевых стыков под автоматическую сварку под флюсом со скосом кромок

11.4.1 Перед сваркой кольцевого стыка прихватки, брызги металла, должны быть зачищены шлифмашинкой.

11.4.2 Сборку под сварку кольцевого стыка производят при помощи скрепляющих планок и прихваток. Количество прихваток, скрепляющих планок, их размер, а также тип сварного соединения при их приварке в зависимости от толщины металла и диаметра обечайки (патрубка) указывают в технологическом процессе сборки на изготавливаемое изделие. Размеры и расположение прихваток должны соответствовать требованиям п. 11.1.10 настоящего стандарта; количество скрепляющих планок для выполнения сборочных и транспортировочных работ рассчитывают в соответствии с методикой, приведенной в РД 26.260.225 [21], Приложение Г, для каждого конкретного случая.

11.5 Сборка продольных стыков обечаек и заготовок днищ под электрошлаковую сварку

11.5.1 Сборка должна производиться в соответствии с требованиями п. 3.4.4 ОСТ 26.260.3.

11.6 Сборка продольных стыков под ручную дуговую сварку, аргонодуговую сварку неплавящимся электродом и механизированную сварку в защитных газах

11.6.1 Сборку продольных стыков обечаек, патрубков и плоских заготовок под ручную дуговую, аргонодуговую сварку неплавящимся электродом и механизированную сварку в защитных газах производить согласно рисунку 11.1 совместно с образцом-свидетелем, если последний предусмотрен техническими требованиями.

Примечание - При сборке деталей под аргонодуговую сварку прихватки следует выполнять этим же способом сварки.

11.6.2 Прихватки на продольных сварных стыках выполняются в соответствии с требованиями п. 3.4.4 ОСТ 26.260.3.

Рисунок 11.1 - Сборка продольных стыков под автоматическую сварку под флюсом

12 Технологические указания по сварке

12.1 Общие требования

12.1.1 При разработке технологического процесса сварки низколегированных сталей марок 15Г2СФ и 09ХГН2АБ необходимо учитывать:

- технологические особенности сварки сталей, специальные требования (подогрев, термообработка и т.п.), которые принимаются для сварных соединений из сталей повышенной категории прочности толщиной свыше 30 мм;

- возможность образования дефектов - холодных и горячих трещин при заварке корня шва сварных соединений больших толщин;

- свойства сварных соединений, эксплуатируемых при низких температурах, особенно ударной вязкости металла шва.

12.1.2 При сварке сталей 15Г2СФ и 09ХГН2АБ допускается применять предварительную подварку корня шва РДС электродами типа Э42А, Э50А, РАД или МП в аргоне (смеси Аr + СО2) проволокой марки Св-08Г2С с последующим заполнением разделки сварочными материалами, приведенными в разделе 7, по химическому составу и свойствам, соответствующие основному металлу.

Корневая часть шва должна составлять не более 30 % номинальной толщины свариваемых деталей (расчетной высоты углового шва), но не более 20 мм.

12.1.3 Дуговую сварку сталей, эксплуатируемых при температурах до минус 60 °С, следует производить с ограничением погонной энергии - 24 кДж/см. Технологические приемы сварки должны быть направлены на снижение уровня сварочных напряжений в сварных соединениях.

Примечание - В процессе сварки межваликовая температура не должна превышать 200 - 230 °С.

12.1.4 Учитывая существенную зависимость работоспособности сварных соединений от наличия в них дефектов, необходимо принять меры (предварительный подогрев при сварке деталей толщиной свыше 30 мм, ограничение погонной энергии сварки и др.) по обеспечению качества сварки в строгом соответствии с требованиями НД.

12.1.5 Сварку деталей и узлов разрешается производить только после приемки качества сборки ОТК.

12.1.6 При выборе вида сварки следует предусматривать применение ее механизированных способов как наиболее экономичных и эффективных. Целесообразность применения автоматической сварки следует определять в каждом конкретном случае в зависимости от серийности изделий, наличия оснастки и других условий.

12.1.7 Криволинейные швы или швы малой протяженности, выполнение которых автоматической сваркой невозможно или нерационально, рекомендуется производить ручной дуговой сваркой или механизированной (полуавтоматической) в защитных газах.

В экономически оправданных случаях, для уменьшения цикла изготовления изделий, рекомендуется для сварки продольных швов изделий толщиной свыше 24 мм и для кольцевых швов толщиной свыше 40 мм применять ЭШС.

Примечание. Допускается комбинированное сочетание различных способов сварки в сварном соединении с учетом требований к сварочным материалам по условиям их применения, см. таблицы 7.1 - 7.4.

12.1.8 Заготовки, детали и сборочные единицы, подлежащие сварке, должны быть приняты ОТК, и иметь заверенную клеймом ОТК маркировку, позволяющую установить марку материала, номер плавки, а при необходимости, и номер листа.

12.1.9 При сварке сталей марок 15Г2СФ и 09ХГН2АБ необходимо соблюдать следующие требования:

- режимы сварки проверяют на пробных пластинах той же толщины и той же марки стали, что и свариваемые детали;

- сварка должна производиться не менее чем в два слоя;

- при многопроходной сварке не допускается совмещение кратеров в одном сечении (участке). Корневой валик следует выполнять выпуклым;

- при многопроходной автоматической сварке под флюсом и РДС наложение каждого последующего прохода производится после тщательной зачистки предыдущего от шлака и окалины. Возобновлять сварку после перерыва необходимо с перекрытием кратера предыдущего валика, а зажигание дуги производить на расстоянии 10 - 15 мм от кратера ранее выполненного шва. Перекрытие валиков при сварке под флюсом - не менее 50 мм;

- при двухсторонней ручной сварке первый проход следует выполнять со стороны, противоположной прихваткам;

- по окончании сварки металл шва и прилегающие к нему участки должны быть зачищены от шлака и брызг;

- при получении прожогов вытекший металл следует удалить любым способом: механическим или воздушно-дуговой строжкой с последующей механической обработкой;

- зажигание сварочной дуги при ручной сварке вне разделки не допускается. Выводить кратер на основной металл запрещается;

- в сварных соединениях, сварка которых выполняется с двух сторон, необходимо производить удаление корня шва механическим способом или воздушно-дуговой строжкой с последующей зачисткой до чистого металла.

12.1.10 Сварка должна производиться согласно специальному технологическому процессу, разработанному в соответствии с требованиями чертежа, действующих НД и настоящего СТО.

12.1.11 Сварку аппаратов толщиной свыше 30 мм, а также приварку арматуры, выборку корня шва, исправление дефектов при глубине их залегания более 8 мм следует производить с предварительным и сопутствующим подогревом в соответствии с таблицей 12.1.

Таблица 12.1 - Температура предварительного и сопутствующего подогрева при сварке сталей марок 15Г2СФ и 09ХГН2АБ

|

Марка стали |

Толщина металла в месте сварки, мм |

Температура подогрева, °С |

Время перерыва между сваркой и термообработкой |

|

15Г2СФ, 09ХГН2АБ |

Свыше 30 мм |

150 - 200 |

Не ограничено |

|

Примечание - В случае приварки арматуры учитывают номинальную толщину стенки днища, корпуса или их элементов. |

|||

12.1.12 При предварительном подогреве ширина зоны нагрева, прилегающая к шву стыковых соединений, должна быть не менее двойной ширины сварного шва. При сварке тавровых соединений ширина зоны нагрева увеличивается в два раза. Контроль подогрева осуществляется термометром термоцифровым (ТТЦ-1) или термокарандашом индикаторным по ТУ 6-10-1110 [23].

12.1.13 Сварку с предварительным и сопутствующим подогревом следует производить без перерыва. При вынужденных перерывах в процессе сварки температура сварного соединения не должна уменьшаться ниже приведенной в п. 12.1.6 более чем на 50 °С вплоть до возобновления сварки.

Контроль температуры подогрева, если нет специальных требований, осуществлять не реже 1 раза в 30 минут на расстоянии 20 - 30 мм от кромки стыка (сварного шва). Контроль температуры подогрева производится в присутствии представителя ОТК, а результаты его заносятся в технологический паспорт изделия.

12.1.14 В процессе сварки изделий технолог цеха, мастер, работники ОТК должны осуществлять периодический контроль за соблюдением технологического процесса.

12.1.15 В случае необходимости применения сварочных проволок диаметрами, отличными от приведенных в таблицах 12.4, 12.6 - 12.11, при пересчете скорости подачи проволоки для новых режимов сварки рекомендуется использовать следующую зависимость:

где Vппд - скорость подачи проволоки рекомендуемого диаметра, м/ч;

Vппд1 - скорость подачи проволоки, диаметр которой намечен к применению, м/ч;

d - диаметр проволоки, рекомендуемый таблицами режимов, мм;

d1 - диаметр проволоки, намеченный к применению, мм;

Fd - площадь сечения проволоки d, мм2;

Fd1 - площадь сечения проволоки d1, мм2.

Для сохранения заданных глубин провара и сечения шва новую скорость подачи проволоки, рассчитанную по приведенной формуле, в зависимости от уменьшения или увеличения диаметра проволоки необходимо соответственно уменьшить или увеличить на 10 - 15 % с целью компенсации влияния плотности тока.

12.1.16 Вылет электродной проволоки при дуговой сварке рекомендуется устанавливать в зависимости от ее диаметра по таблице 12.2.

Таблица 12.2 - Зависимость вылета электродной проволоки от ее диаметра

В миллиметрах

|

Диаметр проволоки |

Вылет проволоки |

|

2,0 |

15 - 25 |

|

3,0 |

30 - 35 |

|

4,0 |

30 - 40 |

|

5,0 |

35 - 40 |

12.1.17 Во избежание больших сварочных напряжений в первую очередь выполняются стыковые швы в свободном для деформации состоянии, затем остальные стыковые швы и в последнюю очередь - угловые. Сварные швы большой протяженности должны свариваться обратноступенчатым способом.

12.1.18 Все сварные швы подлежат клеймению в порядке, предусмотренном требованиями ОСТ 26-291 и ГОСТ Р 52630.

12.2 Ручная дуговая сварка

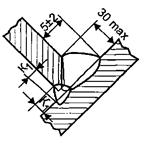

12.2.1 Конструктивные элементы подготовленных кромок и выполненного сварного шва должны соответствовать требованиям ГОСТ 5264, ГОСТ 11534, действующих НД и настоящего стандарта.

12.2.2 Сварные швы со скосом одной кромки (типа С8, С15 и др.) рекомендуется применять при сварке горизонтальных швов на вертикальной плоскости.

12.2.3 Род тока, полярность и режимы сварки приводятся на упаковке электродов.

12.2.4 При сварке в вертикальном и потолочном положениях величину сварочного тока рекомендуется снижать на 10 - 20 и 15 - 30 %, соответственно, по сравнению со значениями тока для нижнего положения.

12.2.5 При двухсторонней сварке с разделкой кромок сосудов, подконтрольных Ростехнадзору РФ, с толщиной стенки более 4 мм, выполнение шва с обратной стороны для обеспечения провара производится после зачистки корня шва.

12.2.6 При односторонней сварке деталей и узлов, работающих под давлением, корень шва должен быть выполнен аргонодуговой сваркой неплавящимся электродом. Применение ручной дуговой сварки допускается в технически обоснованных случаях.

Примечание - Аргонодуговую сварку корня шва допускается выполнять без подогрева.

12.2.7 Однопроходная сварка швов длиной до 300 мм выполняется от начала до конца на проход; швов длиной свыше 300 мм - от середины к краям или обратноступенчатым способом. Длина каждой ступени (участка) при сварке обратно-ступенчатым способом должна быть 100 - 300 мм.

12.2.8 При многослойной сварке продольных и кольцевых стыков применяются следующие способы выполнения швов: блоками; каскадом; горкой.

12.2.9 При многослойной сварке диаметр электрода выбирается в зависимости от толщины свариваемого металла и номера прохода. Для первого прохода рекомендуется применение электродов диаметром не более 3 мм, для последующих - 4 - 5 мм.

12.2.10 Многослойные швы могут иметь равное количество слоев и проходов или отдельные слои могут быть выполнены в два и более проходов. Рекомендуемое среднее поперечное сечение валика 30 - 35 мм2.

12.2.11 Швы угловых и тавровых соединений выполняют в один проход, если катет шва не более 8 мм, и в два или более прохода, если катет шва превышает 8 мм.

12.2.12 При ручной дуговой сварке угловых, тавровых или нахлесточных соединений поверхностный слой шва выполняется без поперечных колебаний электрода. Ширина валика для электрода диаметром 4 мм составляет 8 - 11 мм, каждый последующий валик должен перекрывать предыдущий на 30 - 40 % его ширины.

12.3 Автоматическая сварка под флюсом

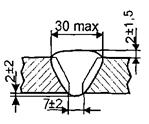

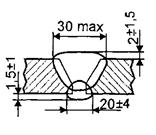

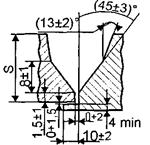

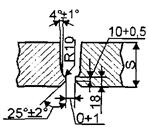

12.3.1 Конструктивные элементы подготовленных кромок и выполненного сварного шва должны соответствовать требованиям ГОСТ 8713, действующих НД и настоящего стандарта. Рекомендуемые режимы автоматической сварки под флюсом, в зависимости от толщины и разделки кромок под сварку, приведены в таблице 12.3.

Контроль режимов сварки осуществляют мастер цеха и представитель БТК, снимая показания приборов, размещенных на автоматических установках.

Автоматическая сварка под флюсом выполняется на постоянном токе обратной полярности.

12.3.2 Автоматическую сварку под флюсом сварных соединений без скоса кромок рекомендуется применять при толщине стенки до 20 мм, а при толщине стенки от 20 мм и выше рекомендуется применять швы с V-образной или Х-образной разделкой кромок.

12.3.3 Для сварных соединений с толщиной стенки свыше 40 - 80 мм рекомендуется применять автоматическую сварку под флюсом в узкую разделку. Конструктивные элементы подготовки кромок и режимы сварки приведены в таблице 12.3.

12.3.4 Автоматическая сварка угловых и тавровых соединений может производиться двумя способами: наклонным электродом и «в лодочку». Сварка наклонным электродом производится, когда невозможна установка конструкции для сварки «в лодочку».

При автоматической сварке наклонным электродом диаметр проволоки рекомендуется применять в зависимости от величины катета шва в соответствии с таблицей 12.4.

12.3.5 Сварку прямолинейных швов выполнять с использованием вводных и выводных планок. Длина участка шва на планках должна быть свыше 70 мм.

12.3.6 Автоматическая сварка кольцевых стыков выполняется на вращателях, обеспечивающих равномерную скорость сварки в диапазоне от 10 до 50 м/ч, не допускающих осевого смещения деталей более 5 мм.

12.3.7 При сварке кольцевых швов сварочная дуга должна быть смещена относительно вертикальной плоскости симметрии обечайки на величину, зависящую от диаметра обечайки, см. таблицу 12.5. Смещения дуги должно обеспечивать выполнение сварки на спуск.

Таблица 12.3 - Рекомендуемые режимы автоматической сварки под флюсом

|

Тип шва |

Конструктивные элементы, |

Толщина металла |

Диаметр проволоки, |

Номер слоя |

Сварочный ток, |

Напряжение дуги, |

Скорость подачи проволоки, |

Скорость сварки, |

Род и полярность тока |

|

|

подготовленных кромок |

выполненного шва |

|||||||||

|

С7 |

|

|

8 - 10 |

3 |

1 - 2 |

550 - 600 |

34 - 36 |

145 |

25,5 |

Постоянный, обратной полярности |

|

10 - 14 |

4 |

1 - 2 |

600 - 650 |

36 - 38 |

90 |

29 |

||||

|

16 - 20 |

5 |

1 |

700 - 750 |

36 - 38 |

66 |

25 |

||||

|

2 |

750 - 800 |

36 - 38 |

70 |

25 |

||||||

|

С18 |

|

|

14 - 18 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

|

|

2 - 3 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

20 - 24 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

||||

|

2 - 5 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

26 - 30 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

||||

|

2 - 7 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

С21 |

|

|

14 - 18 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

|

|

2 - 3 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

20 - 24 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

||||

|

2 - 5 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

26 - 30 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

||||

|

2 - 7 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

С25 |

|

|

32 - 40 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

|

|

2 - 12 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

42 - 50 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

||||

|

2 - 16 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

52 - 60 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

25 |

||||

|

2 - 24 |

700 - 750 |

36 - 38 |

66 |

25 |

||||||

|

С37 |

|

|

16 - 30 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

|

|

2 - 21 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

32-40 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

||||

|

2 - 30 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

42-60 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

25 |

||||

|

2 - 48 |

700 - 750 |

36 - 38 |

66 |

25 |

||||||

|

* |

|

|

42 - 100 |

4 |

1 |

450 - 500 |

1 - 30 |

67 |

32 |

|

|

5 |

500 - 550 |

30 - 32 |

47 |

32 |

||||||

|

4 |

2 |

450 - 500 |

28 - 30 |

67 |

26 |

|||||

|

5 |

500 - 550 |

30 - 32 |

47 |

28 |

||||||

|

4 |

3 и т.д. |

500 - 550 |

28 - 30 |

74 |

24 |

|||||

|

5 |

600 - 650 |

30 - 32 |

57 |

26 |

||||||

|

4 |

1к и т.д. |

500 - 550 |

28 - 30 |

74 |

24 |

|||||

|

5 |

600 - 650 |

30 - 32 |

57 |

26 |

||||||

|

У7 |

|

|

8 - 10 |

3 |

1 - 2 |

500 - 600 |

34 - 36 |

145 |

25,5 |

|

|

12 - 14 |

3 |

1 |

500 - 600 |

34 - 36 |

145 |

25,5 |

||||

|

4 |

2 - 4 |

600 - 650 |

36 - 38 |

90 |

29 |

|||||

|

16 - 20 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

25 |

||||

|

2 - 6 |

700 - 750 |

36 - 38 |

66 |

25 |

||||||

|

УЗ |

|

|

20 - 24 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

|

|

2 - 5 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

26 - 32 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

||||

|

2 - 7 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

34 - 40 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

25 |

||||

|

2 - 9 |

700 - 750 |

36 - 38 |

66 |

25 |

||||||

|

Т7 |

|

|

8 - 10 |

3 |

1 - 2 |

500 - 600 |

34 - 36 |

145 |

25,5 |

|

|

12 - 14 |

3 |

1 |

500 - 600 |

34 - 36 |

145 |

25,5 |

||||

|

4 |

2 - 4 |

600 - 650 |

36 - 38 |

90 |

29 |

|||||

|

16 - 20 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

25 |

||||

|

2 - 6 |

700 - 750 |

36 - 38 |

66 |

25 |

||||||

|

Т4 |

|

|

20 - 24 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

|

|

2 - 5 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

26 - 32 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

29 |

||||

|

2 - 7 |

700 - 750 |

36 - 38 |

66 |

29 |

||||||

|

34 - 40 |

5 |

1 |

600 - 650 |

32 - 34 |

57 |

25 |

||||

|

2 - 9 |

700 - 750 |

36 - 38 |

66 |

25 |

||||||

|

______________ * Нестандартная узкая разделка кромок. Примечания 1 Автоматическую сварку рекомендуется выполнять после предварительной заварки корня шва РДС или аргонодуговой сваркой. Перед заваркой шва с обратной стороны корень шва, выполненный РДС или полуавтоматической сваркой, необходимо удалить РВД или шлифмашинкой. 2 Другие размеры конструктивных элементов, подготовленных кромок и выполненного шва приведены в ГОСТ 8713-79. |

||||||||||

12.3.8 Автоматическую сварку стали следует производить с ограничением погонной энергии во избежание разупрочнений в ОШЗ и охрупчивания при низкой температуре эксплуатации сварных соединений. Погонная энергия сварки не должна превышать 35 кДж/см.

Примечание - Допускается автоматическая сварка сталей марок 15Г2СФ и 09ХГН2АБ по режимам сварки низколегированных сталей типа 16ГС и 09Г2С при условии обеспечения механических свойств не ниже указанных в ТУ 14-1-5565 [8] и ТУ 14-105-845 [9].

Таблица 12.4 - Выбор диаметра сварочной проволоки при автоматической сварке наклонным электродом

В миллиметрах

|

Величина катета шва |

Диаметр проволоки |

|

От 3 до 5 включительно |

2 |

|

Св. 5 до 12 включительно |

3 - 4 |

|

Св. 12 |

4 - 6 |

Таблица 12.5 - Величина смещения электрода относительно зенита (надира), в зависимости от диаметра обечайки

В миллиметрах

|

Диаметр обечайки |

400 |

500 |

1000 |

2000 |

3000 |

4000 |

5000 |

|

Величина смещения |

15 - 25 |

25 - 35 |

35 - 50 |

70 - 90 |

90 - 125 |

110 - 155 |

130 - 180 |

12.4 Аргонодуговая сварка неплавящимся электродом

12.4.1 Конструктивные элементы подготовленных кромок и выполненного сварного шва должны соответствовать требованиям ГОСТ 14771, ГОСТ 23518, действующих НД и настоящего стандарта.

12.4.2 Аргонодуговая сварка неплавящимся электродом выполняется на постоянном токе прямой полярности.

12.4.3 Аргонодуговая сварка применяется, в основном, для выполнения корня односторонних и двусторонних швов с последующей заваркой разделки другими способами сварки и стыковых сварных швов деталей и узлов с толщиной стенки не более 5 мм.

Примечание - Аргонодуговую сварку корня шва допускается выполнять без подогрева.

12.4.4 Рекомендуемый режим ручной аргонодуговой сварки корня шва приведен в таблице 12.6.

Таблица 12.6 - Рекомендуемый режим аргонодуговой сварки корневого слоя

|

Диаметр вольфрамового электрода, мм |

Режим сварки |

Расход аргона, л/мин |

|

|

Сварочный ток, А |

Напряжение, В |

||

|

2 |

80 - 90 |

10 - 11 |

8 |

|

3 |

100 - 120 |

10 - 11 |

10 |

12.4.5 Для сварки корневых швов рекомендуется применять проволоку диаметром 1,6 - 3 мм марки Св-08Г2С или Св-08ГС независимо от марки свариваемой стали.

12.4.6 В процессе сварки должна быть обеспечена качественная защита сварочной ванны для спокойного горения дуги. Поверхность сварного шва должна быть светлой, допускаются цвета побежалости без какого-либо налета.

При выполнении первого (корневого) прохода необходимо обеспечить полное проплавление кромок с образованием обратного валика.

12.4.7 При аргонодуговой сварке горелку следует располагать так, чтобы угол между осью мундштука горелки и плоскостью свариваемого изделия составлял 75°+5, а горелка имела наклон в сторону, противоположную направлению сварки.

Присадочный пруток следует располагать под углом 90° к оси мундштука горелки, при этом угол между присадочным прутком и поверхностью свариваемого изделия должен составлять 15°+5 .

12.4.8 Для получения сварного шва без наплывов одностороннюю сварку рекомендуется вести с поддувом аргона.

12.5 Электрошлаковая сварка

12.5.1 Конструктивные элементы подготовленных кромок и выполненного сварного шва должны соответствовать требованиям ГОСТ 15164, действующих НД и настоящего стандарта.

12.5.2 Требования к технологии электрошлаковой сварки сосудов и аппаратов из сталей марок 15Г2СФ и 09ХГН2АБ те же, что и при сварке оборудования из низколегированных сталей типа 16ГС, 09Г2С и приведены в СТО 00220368-012. При этом необходимо соблюдать дополнительные требования, изложенные в настоящем стандарте.

12.5.3 Для ЭШС применяются сварочные материалы, приведенные в таблице 7.4.

12.5.4 Сварные соединения, выполненные ЭШС, подвергаются термообработке-нормализации с последующим высоким отпуском.

12.6 Механизированная сварка в защитных газах

12.6.1 Конструктивные элементы подготовленных кромок и выполненного сварного шва должны соответствовать требованиям ГОСТ 14771, ГОСТ 23518, настоящего стандарта или чертежа.

12.6.2 Требования к технологии механизированной сварки в защитных газах сосудов и аппаратов из сталей марок 15Г2СФ и 09ХГН2АБ в основном те же, что и при сварке оборудования из низколегированных сталей типа 16ГС, 09Г2С и приведены в СТО 00220368-012.

12.6.3 Ориентировочные режимы механизированной сварки в защитных газах в зависимости от диаметра сварочной проволоки и пространственного положения шва приведены в таблице 12.7.

12.6.4 При полуавтоматической сварке в защитных газах положение горелки и ее размещение должны обеспечивать устойчивость процесса, надежность газовой защиты сварочной ванны от воздуха, оптимальную форму шва, возможность наблюдения за процессом сварки.

12.6.5 Сварку в нижнем положении производится в направлении слева направо «углом назад» или справа налево «углом вперед».

Таблица 12.7 - Ориентировочные режимы механизированной сварки

|

Диаметр сварочной проволоки, |

Пространственное положение шва |

Вылет электрода, |

|||||

|

нижнее |

вертикальное и горизонтальное |

потолочное |

|||||

|

Режимы сварки |

|||||||

|

Сварочный ток, |

Напряжение Дуги, |

Сварочный ток, |

Напряжение дуги, |

Сварочный ток, |

Напряжение дуги, |

||

|

0,8 |

50 - 120 |

17 - 20 |

50 - 110 |

17 - 19 |

50 - 100 |

16 - 18 |

6 - 10 |

|

1,0 |

50 - 180 |

20 - 23 |

50 - 170 |

20 - 22 |

50 - 120 |

17 - 20 |

7 - 12 |

|

1,2 |

120 - 260 |

21 - 24 |

110 - 180 |

21 - 23 |

110 - 170 |

19 - 21 |

8 - 12 |

|

1,4 |

130 - 350 |

21 - 25 |

120 - 200 |

21 - 23 |

120 - 180 |

19 - 21 |

10 - 14 |

|

1,6 |

150 - 420 |

21 - 28 |

- |

- |

- |

- |

12 - 18 |

|

2,0 |

200 - 500 |

26 - 34 |

- |

- |

- |

- |

14 - 20 |

12.6.6 Сварку вертикальных швов при толщине металла до 3 мм, включительно, рекомендуется производить сверху вниз с наклоном горелки от вертикальной стенки под углом 45°+5°, а при толщине металла свыше 3 мм - снизу вверх с наклоном горелки под углом 35°+5°.

12.6.7 Сварку швов в горизонтальном положении следует производить с наклоном горелки от вертикальной плоскости под углом 70°+5°.

12.6.8 Сварку швов в потолочном положении рекомендуется выполнять при положении электрода «углом назад». Сварку стыковых швов при этом следует производить с наибольшими поперечными колебаниями сварочной горелки.

12.6.9 При сварке однопроходных стыковых швов и первого прохода многопроходных швов горелку вдоль шва рекомендуется перемещать поступательно без поперечных колебаний при зазоре до 0,5 мм и возвратно-поступательно с поперечными колебаниями при зазоре свыше 0,5 мм. Второй и последующие проходы выполняются только с поперечными колебаниями.

12.6.10 Количество проходов по ширине шва (в одном слое шва) должно устанавливаться с учетом ширины разделки кромок соединения: при ширине менее 20 мм один слой следует выполнять за один проход, при ширине более 20 мм количество проходов в слое следует увеличивать.

12.6.11 При сварке угловых швов сварочная проволока должна быть отклонена от вертикальной стенки на угол от 30 до 45°. Сварка должна выполняться со смещением конца проволоки от вертикальной стенки на 1 - 3 мм или перемещением его по вытянутой спирали. На токах ниже 400 А угловые швы рекомендуется выполнять «углом вперед».

12.6.12 Сварку швов большой протяженности рекомендуется выполнять обратноступенчатым способом с длиной участка от 1 до 1,5 м.

12.6.13 Необходимо соблюдать дополнительные общие требования (подогрев, ограничение погонной энергии сварки и др.) к сварке сталей марок 15Г2СФ и 09ХГН2АБ, изложенные в настоящем стандарте.

12.6.14 Для механизированной сварки в защитных газах применяются сварочные материалы, приведенные в таблице 7.5.

12.6.15 Допускается применять механизированную сварку в СО2 для сварных соединений, эксплуатируемых при температурах не ниже 40 °С.

13 Термическая обработка

13.1 Необходимость термической обработки, при отсутствии специальных требований, определяется п. 6.11 ГОСТ Р 52630 и п. 3.12 ОСТ 26-291 к сосудам из низколегированных сталей типа 16ГС и 09Г2С.

13.2 Закалка обечаек и днищ после ЭШС и нормализация днищ после горячей штамповки производится при температуре 930 - 950 °С. Продолжительность выдержки определяется из расчета 2 мин на 1 мм толщины. Скорость нагрева до температуры 930 - 950 °С по мощности печи. При закалке охлаждение в воде, при нормализации - до 600 °С с печью, далее на воздухе. При обеспечении механических свойств основного металла и сварных соединений, не ниже указанных в ТУ 14-1-5565 [8] и ТУ 14-105-845 [9], допускается нормализацию днищ после горячей штамповки не проводить, при условии окончания штамповки при температуре не ниже 700 °С.

13.3 Отпуск обечаек и днищ после закалки или нормализации и отпуск изделия в целом, при наличии требования термообработки, производится при температуре 630 - 660 °С. Продолжительность выдержки при температуре отпуска 4 мин на 1 мм толщины, но не менее 1 ч. Температура печи при посадке не более 350 °С. Скорость нагрева до температуры отпуска не более 100 °С/ч, а скорость охлаждения - до 300 °С с печью, затем на воздухе.

13.4 Остальные требования к термообработке сварных соединений те же, что и для сварных соединений из сталей типа 16ГС, 09Г2С и приведены в РТМ 26-44 [24].

13.5 Количество повторных термообработок: нормализации и закалки - не более трёх; отпуска для закаленно-отпущенной стали - не более двух, для нормализованной стали - не более трeх.

13.6 Термическая обработка сосудов и их элементов должна выполняться после окончания сварки и устранения всех выявленных дефектов.

13.7 Допускается выполнять приварку внутренних и наружных устройств без последующей термической обработки к термообработанным в соответствии с требованиями п. 3.12.1 (а, б) ОСТ 26-291 сосудам при условии, что величина катета сварного шва не превышает 8 мм.

14 Требования к контролю качества сварных соединений

14.1 В сварных соединениях не допускаются дефекты согласно требований пп. 6.10.2 и 6.10.3 ГОСТ Р 52630.

Контроль качества сварных соединений осуществляется в соответствии с техническими условиями на изделие, требованиями раздела 8 ГОСТ Р 52630, раздела 5 ОСТ 26-291, раздела 4.5 ПБ 03-576 [1] и настоящего СТО.

14.2 Пооперационный контроль включает:

- контроль качества основного металла, соответствие его свойств данным сертификатов и требованиям стандартов или технических условий;

- контроль качества сварочных материалов и правильности их хранения согласно требованиям раздела 8;

- проверку квалификации сварщиков и специалистов сварочного производства, согласно требованиям раздела 9;

- контроль правильности сборки и качества подготовки кромок;

- контроль технологических режимов и последовательность наложения швов;

- контроль качества сварных соединений.

14.3 При контроле качества подготовки и сборки деталей под сварку проверяются:

- правильность подготовки и чистота поверхности свариваемых кромок;

- отсутствие на них дефектов;

-чистота поверхности свариваемых кромок и прилегающих к ним участков основного металла;

- зазоры в соединениях в соответствии с требованиями настоящего стандарта;

- смещение кромок в соответствии с требованиями ГОСТ Р 52630, ОСТ 26-291 и ПБ 03-576 [1];

- правильность сборки деталей, качество и расположение прихваток.

14.4 В процессе сварки контролируются:

- режимы сварки;

- очередность наложения швов;

- температура подогрева деталей, подлежащих сварке с подогревом;

- правильность клеймения выполненных швов.

14.5 Контроль качества сварных соединений производится следующими методами:

- визуальным и измерительным (РД 03-606 [22]);

- механическими испытаниями (ГОСТ 6996);

- металлографическим исследованием (РД 24.200.04 [25]);

- цветной дефектоскопией (ОСТ 26-5);

- ультразвуковой дефектоскопией (СТО 00220256-005);

- радиографическим (СТО 00220368-010);

- замером твердости металла шва и ОШЗ (ГОСТ 22761, ГОСТ 22762);

- гидравлическим испытанием (ГОСТ Р 52630, ОСТ 26-291, ПБ 03-576 [1]);

- другими методами, предусмотренными в проекте.

Объем и методы контроля устанавливаются требованиями чертежей и технических условий на изделие.

14.6 Визуальному и измерительному контролю подвергаются все сварные соединения по всей протяженности швов и прилегающие к ним зоны основного металла для выявления наружных дефектов, недопустимых по п. 6.10.2 ГОСТ Р 52630, ОСТ 26-291, ПБ 03-576 [1].

14.7 Механические испытания проводятся на образцах, изготовленных из контрольных стыковых сварных соединений, определяющих прочность сосуда (продольные швы обечаек, патрубков, хордовые и меридиональные швы выпуклых днищ).

При изготовлении изделия с применением автоматической сварки на каждое изделие сваривается один образец. При ручной сварке изделий несколькими сварщиками, выполняющими отдельные швы, каждым сварщиком должен быть сварен контрольный образец на каждое изделие.

14.8 Объем и виды механических испытаний определяются п. 8.3 ГОСТ Р 52630, п. 5.3 ОСТ 26-291, ПБ 03-576 [1] для низколегированных марганцовистых и марганцевокремнистых сталей.

Примечание - Испытание на ударный изгиб производится на образцах типа IX по ГОСТ 6996 с надрезом по оси шва.

14.9 Показатели механических свойств считаются неудовлетворительными, если не соответствуют требованиям п. 6.10.1 ГОСТ Р 52630, п. 3.11.1 ОСТ 26-291, ПБ 03-576 [1] настоящего стандарта и настоящего стандарта.

14.10 В случае получения неудовлетворительных результатов по какому-либо виду механических испытаний разрешается проведение повторных испытаний на образцах, вырезанных из того же контрольного соединения.

14.11 Повторные испытания проводятся на удвоенном количестве образцов лишь по тому виду механических испытаний, которые дали неудовлетворительные результаты.

В случае получения неудовлетворительных результатов при повторных испытаниях швы считаются непригодными.

14.12 В соответствии с п. 8.10.1 ГОСТ Р 52630, п. 4.5.47 ПБ 03-576 [1] и проведенной на заводе производственной аттестацией технологии сварки допускается не проводить, на период указанный в протоколе Разрешения Ростехнадзора РФ, механические испытания контрольных сварных соединений сосудов, изготавливаемых по аттестованным технологиям сварки, при условии получения положительных результатов испытаний в течение 6 месяцев.

В паспорт сосуда вносятся результаты механических испытаний контрольных образцов сварных соединений, выполняемых при входном контроле сварочных материалов или производственной аттестации технологии сварки.

В случае применения термообработки при сварке сосудов и аппаратов механические испытания контрольных сварных соединений обязательны в объеме действующих НТД.