РД 26.260.225-2001

РУКОВОДЯЩИЙ ДОКУМЕНТ

КОРПУСА ЦИЛИНДРИЧЕСКИХ СОСУДОВ и АППАРАТОВ

Технология, методы обеспечения качества

Предисловие

1 РАЗРАБОТАН:

ДАО «Центральное конструкторское бюро нефтеаппаратуры» (ДАО «ЦКБН»)

ОАО «Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения» (ОАО «ВНИИПТхимнефтеаппаратуры»);

2 УТВЕРЖДЕН и ВВЕДЕН в ДЕЙСТВИЕ Техническим комитетом 260 «Оборудование химическое и нефтегазоперерабатывающее»

3 ВЗАМЕН РТМ 26-225-75

4 СОГЛАСОВАНО с ОАО «Газпром»

|

«СОГЛАСОВАНО» Начальник Управления Машиностроения и ремонта ______________ Г.И. Бочкарев «14» ноября 2001 г. |

«УТВЕРЖДАЮ» Председатель ТК 260 _____________ В.А. Заваров «27» 11 2001 г. |

Лист утверждения

Корпуса

цилиндрических сосудов и аппаратов.

Технология, методы обеспечения качества.

|

ДАО «ЦКБН»: |

||

|

Генеральный директор |

Ю.А. Кащицкий |

|

Заведующий отделом стандартизации |

Г.Н. Бекетов |

|

|

Руководитель темы |

Е.П. Травкин |

|

|

Заведующий отделом № 7 |

О.А. Приймак |

|

|

Главный металлург |

Ю.А. Котельников |

|

|

Главный сварщик |

Ю.А. Чечин |

|

|

Ответственный исполнитель |

Т.М. Лукьянова |

|

|

ОАО «ВНИИПТхимнефтеаппаратуры»: |

||

|

Генеральный директор, канд. техн. наук |

В.А. Панов |

|

|

Заместитель генерального директора по НИР, канд. техн. наук |

В.Л. Мирочник |

|

|

Заведующий отделом стандартизации |

В.Н. Заруцкий |

|

|

Руководитель разработки, старший научный сотрудник |

Ю.А. Тетенев |

|

|

Заведующий сектором |

В.А. Брюхин |

|

|

Заведующий лабораторией |

В.А. Бабкин |

|

|

Ведущий инженер |

Л.П. Иванченко |

|

|

Старший научн. сотр., канд. техн. наук |

Ю.И. Неретин |

|

|

Ведущий специалист |

В.П. Новиков |

|

|

Заведующий лабораторией, канд. техн. наук |

А.И. Потапов |

|

|

Ведущий специалист |

Ю.К. Павлов |

|

|

Ведущий технолог |

Г.И. Шевяков |

|

|

Старший научный сотрудник |

В.Ф. Шишкин |

СОДЕРЖАНИЕ

|

ОАО «НИИхиммаш» Зарегистрировано № 185 2001-11-26 ____________ В.В. Раков |

РД 26.260.225-2001

РУКОВОДЯЩИЙ ДОКУМЕНТ

Корпуса цилиндрических сосудов и аппаратов

Технология, методы обеспечения качества

Дата введения 2002-07-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий руководящий документ предназначен для технологического обеспечения качества изготовления и ремонта цилиндрических корпусов сосудов и аппаратов, подлежащих действию «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 10-115-96), из углеродистых, низколегированных, легированных сталей и биметалла на их основе.

Рекомендуемые технология и методы обеспечения качества прошли проверку на машиностроительных заводах при изготовлении корпусной аппаратуры как для отечественных, так и зарубежных производств и соответствуют требованиям современного уровня производства аппаратуры.

Кроме того, руководящий документ (РД) учитывает перспективу дальнейшего повышения требований к качеству аппаратостроения. Особое внимание уделено выполнению основных операций, существенно влияющих на качество изготовления цилиндрических корпусов аппаратов.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем руководящем документе использованы ссылки на следующие нормативно-технические документы и стандарты:

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5640-68 Сталь. Металлографический метод оценки микроструктуры листов и ленты

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 12169-82 Заготовки стальные вырезаемые кислородной резкой. Припуски

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 17410-78 Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18661-73 Сталь. Измерение твердости методом ударного отпечатка

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии

ГОСТ 26182-84 Контроль неразрушающий. Люминесцентный метод течеискания

ГОСТ 27947-88 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

ОСТ 26-2079-80 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Выбор методов неразрушающего контроля

ОСТ 26-5-99 Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла

ОСТ 26-01-84-78 Швы сварных соединений стальных сосудов и аппаратов, работающих под давлением. Методика магнитопорошкового метода контроля.

ОСТ 26 291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-2044-83 Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля.

ОСТ 26-11-03-84 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля

ОСТ 26-11-09-85 Поковки и штамповки сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля

ОСТ 26-11-10-93 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Рентгенотелевизионный метод контроля

ОСТ 26.260.14-2001 Сосуды и аппараты, работающие под давлением. Способы контроля герметичности

РД 24.200.04-90 Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений нефтехимической аппаратуры

РД 24.200.11-90 Сосуды и аппараты, работающие под давлением. Правила и нормы безопасности при проведении гидравлических испытаний на прочность и герметичность

РД 24.200.13-90 Трубы стальные бесшовные. Методика входного ультразвукового контроля сплошности

РД 26-8-87 Сварка хладостойких низколегированных сталей, применяемых в конструкциях, эксплуатирующихся при отрицательных температурах

РД 26-11-08-86 Соединения сварные. Механические испытания

РД 26-01-42-87 Термическая обработка коррозионностойких сталей и сплавов на железоникелевой основе в химическом машиностроении

РД 26-11-01-85 Инструкция по контролю сварных соединений, недоступных для проведения радиографического и ультразвукового контроля

РД 26-17-77-87 Сварка электродуговая ручная и автоматическая под флюсом сосудов и аппаратов из углеродистых и низколегированных повышенной прочности сталей

РД 26-17-086-88 Соединения сварные. Контроль качества термической обработки аппаратуры

РД 34.10.130-96 Инструкция по визуальному и измерительному контролю

РД 34.17.302-97 Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения

РД 26-01-128-2000 Инструкция по ультразвуковому контролю стыковых и угловых сварных соединений химической аппаратуры из сталей аустенитного и аустенитоферритного классов с толщиной стенки от 4 до 30 мм

РТМ 26-44-82 Термическая обработка нефтехимической аппаратуры и ее элементов

РТМ 26-168-81 Сварка сосудов и аппаратов из двухслойной коррозионностойкой стали. Типовой технологический процесс.

ПБ 10-115-96 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

Правила аттестации специалистов неразрушающего контроля / Утв. ГТТН России 18.08.92

Аккредитация лабораторий неразрушающего контроля. Основные положения. / Утв. Приказом Госстандарта России от 16.09. 96. № 282 введ. 01.10.96

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1 РД является рекомендательным документом по технологии изготовления и ремонта корпусов цилиндрических сосудов и аппаратов химического и нефтегазового оборудования и направлен на обеспечение требований Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115), общих технических условий ОСТ 26 291 и учитывает перспективу повышения требований к качеству оборудования из углеродистых, низколегированных, легированных и двухслойных сталей.

3.2 Требования, предъявляемые к качеству изготовления корпусов аппаратов нормативными документами (ПБ 10-115, ОСТ 26 291, ГОСТы и пр.) в данном документе, как правило, не дублируются, и их следует искать в соответствующих документах.

3.3 При выполнении технологических операций, предусмотренных РД, необходимо соблюдать следующие общие требования:

3.3.1 Заводы-изготовители и ремонтные производства должны располагать необходимым набором оборудования и оснастки, позволяющим выполнять все основные технологические операции по изготовлению и ремонту корпусов определенной номенклатуры, типоразмеров и материального исполнения аппаратов, а также обеспечивающим высокое качество выполнения работ. (В приложении А представлена информация о нестандартизированном технологическом оборудовании, средствах механизации и оснастки, прошедших проверку в производственных условиях машиностроительных заводов).

3.3.2 Транспортные и кантовочные работы необходимо выполнять по схемам транспортировки и кантовки, разработанным соответствующими службами завода и согласованными с отделом техники безопасности.

3.3.3 Межоперационную транспортировку листов из двухслойных сталей следует осуществлять при расположении листов плакирующим слоем вверх, во избежание его повреждения и загрязнения, в таких случаях, когда по технологическим условиям плакирующий слой располагается снизу, он должен быть защищен деревянными или алюминиевыми прокладками.

3.3.4 Контроль геометрических параметров должен быть направлен на обеспечение предприятием качества выпускаемой продукции, отвечающего требованиям стандартов и технических условий.

3.3.5 При проведении контрольных операций пространственное положение проверяемых узлов должно обеспечивать минимальную погрешность измерения. При необходимости закрепления средства измерения на проверяемом узле, усилие прижима не должно вызывать деформацию средства измерения или базовых поверхностей, влекущей за собой погрешность измерения.

3.3.6 Поверочный и измерительный инструмент и приспособления, применяемые при выполнении контрольных операций, могут быть любого образца из числа принятых в практике аппаратостроения, при условии обеспечения требуемой точности измерения и прошедших необходимую метрологическую аттестацию.

3.3.7 Систематический контроль за производством измерений должен осуществляться рабочими, мастерами и работниками отдела технического контроля предприятия в соответствии с указаниями, изложенными в технической документации.

3.4 Методы сборки элементов под сварку должны обеспечить правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

3.5 При сборке допускается подгонка, если собираемые детали находятся в пределах допусков. Методы подгонки должны исключать появление значительных дополнительных напряжений в металле и повреждение поверхности изделий.

3.6 Сварщик может приступить к сварке после контроля сборки ОТК.

3.7 Так как РД рассматривает только общие вопросы технологии изготовления и ремонта, то для аппаратов конкретного вида (колонных, теплообменных, емкостных, реакторного типа и пр.) необходима разработка рабочих технологических процессов и инструкций, с учетом требований настоящего документа и чертежа.

4 ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ЛИСТОВЫХ ЗАГОТОВОК, ФОРМИРОВАНИЕ ОБЕЧАЕК

4.1 Подготовка листового проката

4.1.1 Листовой прокат, поступающий в производство, должен приниматься отделом технического контроля, при этом проверяется соответствие материалов требованиям чертежа, ОСТ 26 291, стандартов или технических условий на эти материалы.

4.1.2 Листовой прокат должен подвергаться правке на листоправильной машине, если кривизна листов выходит за пределы величин, приведенных в таблице 1. Загрязненный прокат к правке не допускается. Правка листового проката с толщиной, выходящей за пределы технических возможностей листоправильных машин, осуществляется на прессах, как в холодном, так и нагретом состоянии.

4.1.3 Листы, имеющие местную кривизну радиусом менее 20 толщин, необходимо подвергнуть правке с нагревом до температуры не менее 730 - 750 °С. При правке двухслойных сталей плакирующий слой защищать от механических повреждений различными прокладками.

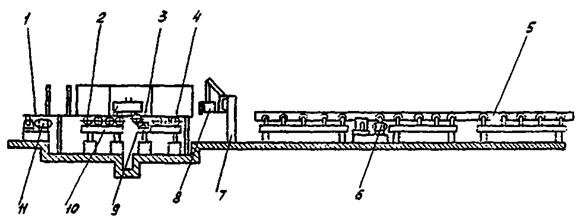

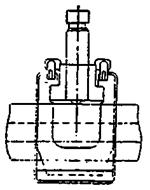

4.1.4 Для измерения прогиба после правки рекомендуется пользоваться индикаторным приспособлением, представленным на рисунке 1, либо традиционным способом с помощью измерительных или поверочных линеек.

Рисунок 1.

4.2 Разметка заготовок обечаек

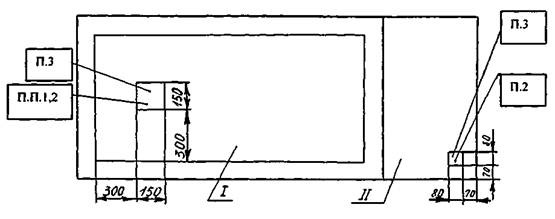

4.2.1 После правки уложить лист на место разметки маркировкой вверх и произвести разметку заготовки обечайки в соответствии с рисунком 2.

L - длина развертки обечайки; В - длина обечайки

Рисунок 2 - Схема разметки заготовки обечайки, изготавливаемой из одного листа или карты

Допуски на размеры заготовок и припуски под механическую обработку приведены в таблицах 2 и 3.

Таблица 1 - Допустимая кривизна листов.

В миллиметрах

|

Толщина листа |

Допускаемые отклонения, не более |

|||

|

Стрела прогиба на 1 пог.м |

Общая кривизна листа |

|||

|

По ширине |

по длине |

|||

|

Углеродистая и низколегированная |

От 6 до 12 |

2 |

5 |

8 |

|

Двухслойная |

« 6 « 12 |

1,5 |

3 |

6 |

|

Углеродистая и низкоуглеродистая |

Св. 12 до 24 |

1,5 |

3 |

5 |

|

Двухслойная |

« 12 « 24 |

1 |

3 |

5 |

|

Углеродистая и низкоуглеродистая |

Св. 24 |

1 |

2 |

4 |

|

Двухслойная |

« 24 |

1 |

2 |

4 |

Таблица 2 - Допуски на размеры заготовок при разметке

В миллиметрах

|

Разность диагоналей |

Допуск на размер |

|

|

До 4000 |

1,5 |

1,0 |

|

Св. 4000 до 8000 |

2,0 |

1,5 |

|

« 8000 |

2,5 |

2 |

Таблица 3 - Величина припуска на механическую обработку заготовок

В миллиметрах

|

Номинальные размеры заготовок |

Толщина разрезаемого листа |

|||

|

Св. 4 до 10 |

Св. 10 до 25 |

Св. 25 до 36 |

||

|

Размеры припусков и допускаемые отклонения по ним на сторону |

||||

|

Машинная |

Св. 20 до 1000 |

6-1,5 |

8-2,0 |

10-2,5 |

|

« 1000 « 5000 |

8-2,0 |

10-2,5 |

12-3,0 |

|

|

« 5000 « 10000 |

12-3,0 |

14-4,0 |

16-4,5 |

|

Таблица 4 - Содержание маркировки заготовок обечаек, контрольных пластин и технологических планок (рисунок 3, 4)

|

Используемый остаток листа |

Контрольная пластина |

Технологические планки |

|

|

1. Маркировать: |

|||

|

Размеры обечайки D´l´s, номер заказа и обозначение по чертежу, номер обечайки по раскрою, марка стали, номер плавки, знак завода поставщика металла |

Марку стали, номер плавки, толщину листа, номер заказа |

Марку стали, номер плавки, толщину листа, номер заказа |

Марку стали, толщину листа |

|

2. Маркировка наносится в соответствии с требованиями ОСТ 26 291. 3. Качество маркировки удостоверяется клеймом ОТК. |

|||

4.2.2 После разметки заготовки обечайки и деловой отход маркируются в соответствии с рисунком 3 и таблицей 4. Место маркировки необходимо зачистить до металлического блеска.

4.2.3 Разметку контрольных пластин и технологических планок производить согласно схеме на рисунке 4.

I - заготовка обечайки; II - остаток листа (используемый) П.П. 1, 2, 3 - в соответствии с таблицей 4.

Рисунок 3.

I - пластина контрольная; II - технологические планки; III - остаток листа П.П. 1, 2 - в соответствии с таблицей 4.

Рисунок 4 - Схема разметки контрольных пластин и технологических планок

4.2.4 При разметке двухслойных сталей под механическую резку кернение производить со стороны плакирующего слоя. Маркировка заготовок со стороны плакирующего слоя должна выполняться способами, не вызывающими его повреждения.

4.2.5 Исходная длина заготовки под обрезку определяется по формуле:

l = lзаг. + 2d, (1)

где d - припуск под механическую обработку.

Определение параметра длины заготовки (без припуска под механическую обработку) для гибки в обечайку «нахолодно» производится по формуле:

(2)

(2)

где ![]()

![]()

Rвн - внутренний радиус обечайки

S - толщина стенки обечайки

При определении длины заготовок обечаек, которые проходят обработку с нагревом, рекомендуется учитывать ожидаемое удлинение развертки при гибке и калибровке. Согласно технологической инструкции на изготовление толстостенных обечаек повышенной точности, разработанной в ОАО «ВНИИПТхимнефтеаппаратуры», расчет длины развертки обечаек с учетом ожидаемого удлинения при гибке и калибровке ведется по формуле:

Lзаг = L0 - Dl1 - Dl2 - d + асв. + атерм., (3)

где, L0 = 2p(Rвн + S/2) - длина обечайки по средней линии;

(Rвн + S/2) - радиус среднего слоя обечайки;

Dl1 - линейное удлинение обечайки при гибке, мм;

Dl2 - линейное удлинение обечайки при правке, мм;

d - зазор между кромками обечайки при сварке, мм;

асв. - усадка сварного шва, мм;

атерм - усадка сварного шва обечайки в результате термообработки, мм.

4.3 Механическая резка

4.3.1 Резка на гильотинных ножницах должна обеспечивать получение геометрических размеров заготовки в соответствии с требованиями таблиц 5 - 8. Непараллельность и неперпендикулярность обрезаемых кромок допускается в пределах допуска на размер.

Таблица 5 - Допуск на размер заготовки при резке на гильотинных ножницах

В миллиметрах

|

Длина линии реза |

|||

|

До 1000 |

Св. 1000 до 4000 |

Св. 4000 |

|

|

Допуск на размер заготовки |

|||

|

От 6 до 12 |

±1,5 |

±2,5 |

±3,0 |

|

Св. 12 « 24 |

±2,0 |

±3,5 |

±4,5 |

|

« 24 |

±3,0 |

±4,0 |

±5,0 |

Таблица 6 - Допустимая разность диагоналей

В миллиметрах

|

Длина заготовки |

Максимально допустимая разность диагоналей |

|

До 4000 |

3 |

|

Св. 4000 до 8000 |

4 |

|

« 8000 |

5 |

Таблица 7 - Допускаемая величина скоса кромок после механической резки.

В миллиметрах

|

Толщина листа S |

Величина скоса кромок |

|

От 8 до 12 |

1,0 |

|

« 14 « 24 |

2,0 |

|

« 26 « 36 |

2,5 |

Таблица 8 - Допускаемая величина вырыва

В миллиметрах

|

Величина вырыва |

|

|

От 8 до 16 |

0,5 |

|

« 16 « 26 |

1,0 |

|

« 26 « 36 |

1,3 |

4.3.2 При механической резке двухслойных сталей лист кладется плакированной стороной кверху. Перед резкой рекомендуется очистить ножи от ржавчины и загрязнений, крепить листы необходимо с применением медных или алюминиевых прокладок.

4.3.3 При гильотинной резке на кромке реза появляются зоны наклепа, вызывающие при сварке старение стали. Рекомендуется производить обработку огневой резкой, строганием или фрезерованием.

4.4 Огневая резка листа

4.4.1 Огневая резка применяется при вырезке заготовок обечаек из углеродистой и низколегированной сталей.

В случае огневой (кислородно-ацитиленовой) резки двухслойной стали ее необходимо производить со стороны основного слоя. Плазменная резка производится со стороны плакирующего слоя. При огневой резке должны быть приняты меры по защите листа от брызг металла.

4.4.2 Допуски на размеры заготовок в зависимости от способа огневой резки и номинальных размеров листа должны соответствовать требованиями ГОСТ 12169.

4.4.3 Качество реза при огневой резке определяются сочетанием следующих показателей: перпендикулярности поверхности реза, шероховатости поверхности реза и величины зоны термического влияния. Значения этих показателей должны соответствовать ГОСТ 14792.

4.4.4 При машинной газовой резке допускаются неровности глубиной не более 0,3 мм - при толщине листа до 20 мм и не более 0,5 мм - при толщине свыше 20 до 40 мм.

4.4.5 Количество выхватов не должно быть более одного на 1 погонный метр кромки при глубине выхвата не более 2 мм и длине не более 6 мм.

4.4.6 Отклонение от прямолинейности обработанных кромок на всей длине при резке на газорезательной машине допускается в пределах 1,5 ± 1,5 мм.

4.5 Обработка кромок

4.5.1 Механическая обработка кромок под сварку должна производиться на кромкострогальных станках и другом оборудовании, обеспечивающем требуемое качество обработки, точность, форму и геометрические параметры разделки.

4.5.2 Механическая разделка кромок под сварку заготовок из углеродистых сталей должна выполнятся в соответствии с требованиями ГОСТ 8713.

4.5.3 Разделка кромок под сварку в среде углекислого газа должна производиться в соответствии с ГОСТ 14771, под ручную электродуговую сварку в соответствии с ГОСТ 5264, а также в соответствии с требованиями чертежа.

4.5.4 Отклонения размеров заготовок обечаек должны отвечать требованиям ОСТ 26 291.

4.6 Сборка и сварка листов (карт)

4.6.1 Сборку под сварку и сварка разверток обечаек или карт корпусов рекомендуется производить на специальных стендах (приложение А.39), обеспечивающих необходимую точность геометрических параметров стыковых сварных соединений, в соответствии с требованиями ОСТ 26 291 и другими нормативными документами.

4.6.2 Смещение кромок листов и зазор под сварку в стыковых соединениях:

- не должны превышать нормативных размеров;

- для двухслойных сталей выравнивание кромок производится по плакирующему слою.

4.6.3 При сборке стыковых соединений из двухслойной стали прихватку необходимо выполнять со стороны основного слоя.

4.7 Гибка обечаек

4.7.1 Гибка листовых заготовок и карт в обечайку должна производиться на трех- или четырехвалковых листогибочных машинах с предварительной подгибкой кромок по радиусу.

Гибка листов может осуществляться на прессах (например, толстостенных обечаек), а также на специальных устройствах (приложение А.40), конструкция которых позволяет производить гибку листа по радиусу, например, нежестких или негабаритных обечаек.

4.7.2 Количество проходов определяется минимально возможным радиусом гибки за один пропуск и зависит от тягового усилия листогибочной машины

4.7.3 Гибка заготовок может осуществляться с нагревом или «нахолодно» в зависимости от мощности листогибочной машины и требований ОСТ 26 291.

Для заготовок из углеродистых сталей температура нагрева должна быть 1050 - 1100 °С. Температура окончания гибки для всех марок двухслойных сталей - не ниже 900 °С; для сталей аустенитного класса - не ниже 850 °С; для теплоустойчивых сталей - не ниже 800 °С; для углеродистых и низколегированных - не ниже 700 °С.

4.7.4 При гибке не допускается образование трещин, задиров, вмятин и закатывания в материал листа окалины, шлака, грата.

4.7.5 При гибке листа с плоскими участками у продольных кромок размер каждого участка должен быть не менее половины расстояния между боковыми валками, при этом переход от плоского участка к цилиндрической части должен быть плавным без изломов и перегибов.

4.7.6 У свальцованной обечайки допустимые отклонения радиуса, совместного увода кромок, зазора между продольными кромками, торцевого и радиального смещения кромок должны быть не более величин, которые позволят провести качественную сборку продольного стыка имеющимися на предприятии техническими средствами.

4.7.7 Гибку нежестких обечаек, когда изгибающий момент от веса выходной ветви листа превышает момент, при котором теряется устойчивость заготовки и происходит распрямление согнутой части относительно бокового валка, рекомендуется производить за один проход с использованием поддерживающего или формирующего устройства (приложение А.40).

4.8 Сборка и сварка продольного стыка.

4.8.1 После гибки заготовки производится предварительная сборка продольного стыка обечайки с помощью струбцин на листогибочной машине.

4.8.2 Сборку продольного стыка на прихватках рекомендуется производить на сборочных плитах или специализированных стендах (приложение А.3, 4, 5) и руководствоваться требованиями ОСТ 26 291, РД 26-17-77, и РТМ 26-168.

4.8.3 Сварку продольных стыков осуществлять на стендах (приложение А.6, 7, 8, 12), обеспечивающих требуемое качество сварных швов в соответствии с требованиями чертежа и руководствоваться рекомендациями раздела 7 настоящего РД.

4.9 Правка (калибровка)

4.9.1 Правка (калибровка) обечаек и корпусов производится с целью получения заданной геометрической формы. Овальность обечаек после правки должна находиться в пределах допусков на их диаметр в соответствии с требованиями нормативных документов.

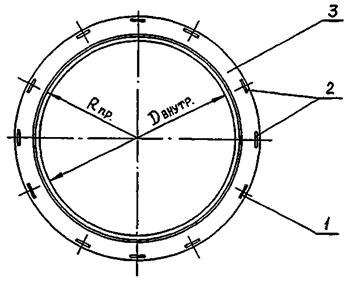

4.9.2 Правка (калибровка) обечаек может осуществляться с нагревом или без нагрева в зависимости от типоразмеров и материала, при тех же режимах, что и гибка обечаек.

4.9.3 Калибровку обечаек и корпусов теплообменных аппаратов диаметром от 400 до 800 мм, длиной до 6000 мм и толщиной стенки от 6 до 16 мм рекомендуется производить методом последовательной раздачи разжимным пуансоном на специализированной установке, схема и краткая техническая характеристика которой представлены в приложении А.23. Калибровка обечаек данным способом позволяет получать точность по длине окружности обечайки в пределах допусков, при этом величина деформации растяжения составляет для углеродистых сталей - 1 %, для легированных - 1,5 %. Кроме того, описанная установка может быть применена для сборки обечаек в корпус.

4.9.4 Для сосудов и аппаратов с давлением до 10 МПа рекомендуется калибровка диаметров на торцах труб, переходов, отводов, обечаек и днищ, методом цилиндрического обжима и раздачи на специальных установках (приложение А.35). Метод позволяет калибровать в холодном состоянии перечисленные изделия диаметром до 3200 мм с толщиной стенки до 24 мм с точностью откалиброванного диаметра до 0,1 %.

4.10 Вытяжка горловин

4.10.1 При изготовлении корпусов теплообменных аппаратов с отбортованными горловинами (в местах вварки штуцеров), вытяжку горловин рекомендуется проводить в обечайках на установках, оснащенных специальным устройством индукционного нагрева, силовой установкой для вытяжки и устройством для формирования горловины. В приложении А.24 представлена схема установки для вытяжки горловин диаметром от 108 до 426 мм в цилиндрических обечайках диаметром от 400 до 800 мм с толщиной стенки от 8 до 16 мм.

5 ОБЕСПЕЧЕНИЕ КАЧЕСТВА СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ И КОРПУСОВ АППАРАТОВ

5.1 Обечайки, поступающие на сборку, должны быть изготовлены в соответствии с картой раскроя корпуса и иметь обработанные под сварку кромки согласно требованиям чертежей и нормативных документов.

5.2 Сборку кольцевых стыков из обечаек из тонколистового проката рекомендуется выполнять методом последовательного наращивания обечаек в корпус на специализированных стендах, оснащенных пневматическими или гидравлическими устройствами для выравнивания кромок. По способу сборки устройства делятся на два типа: с последовательным и одновременным выравниванием кромок стыкуемых обечаек по их периметру.

Для аппаратов диаметром от 1200 до 5000 м наиболее широкое распространение получили установки с последовательным выравниванием кромок (приложение А.9, 10).

Для сборки и автоматической сварки изделий из малогабаритных обечаек и труб рекомендуются специализированные установки, состоящие из сварочного манипулятора с раздвижной планшайбой, колонны сварочной, консоли сварочной с зажимным устройством и роликоопорами (приложение А.15).

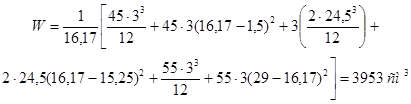

5.3 При сборке и сварке корпусов из нежестких обечаек следует применять внутренние и наружные распорки или бандажные кольца. Последние служат также средством для предотвращения пластических деформаций в зоне контакта корпуса с роликовым стендом. Методика расчета колец приводится в приложении Б.

5.4 Сборку кольцевых стыков толстостенных корпусов (свыше 70 мм) рекомендуется осуществлять селективным методом, обеспечивающим минимальное значение смещения кромок при фактических размерах поперечных сечений обечаек. Подбор обечаек, их взаимную ориентацию и фиксацию рекомендуется выполнять по методике, представленной в приложении В.

5.5 Сборка монтажных стыков в заводских условиях производится на технологических планках. Размеры, количество и расположение планок определяются расчетным путем, в зависимости от конкретных условий, с учетом обеспечения прочности собранного корпуса при транспортировке и других операциях. Расчет технологических планок приведен в приложении Г.

5.6 При невозможности транспортирования аппаратов в собранном виде, они должны поставляться максимально укрупненными блоками, изготовление которых осуществляется на заводе-изготовителе по разработанной технологии. Деление аппарата на блоки заводом-изготовителем согласовывается с заказчиком и монтажной организацией. Блоки поставляются с максимально возможной степенью заводской готовности и должны быть подвергнуты необходимому объему контроля и испытаний в соответствии с техническими требованиями чертежа и нормативных документов.

5.7 Технология изготовления аппаратов из укрупненных блоков должна предусматривать контрольную сборку корпуса на заводе-изготовителе с нанесением на монтажных стыках необходимых рисок, меток или приваркой фиксирующих сборочных приспособлений, используемых в дальнейшем при монтаже аппарата. Допускается выполнять контрольную сборку аппарата методом последовательного попарного сопряжения блоков по кольцевым монтажным стыкам с точностью, обеспечивающей получение необходимых геометрических параметров корпуса, согласно требованиям стандартов и чертежа.

5.8 При изготовлении аппаратов из тонкостенных (не жестких) обечаек, при наличии в цехе достаточной высоты до подкрановых путей, рекомендуется осуществлять сборку корпусов в вертикальном положении.

5.9 Сварку стыков выполнять в соответствии с требованиями нормативных документов, рабочего чертежа и руководствоваться рекомендациями раздела 7 настоящего документа.

6 МЕТОДЫ ОБЕСПЕЧЕНИЯ КАЧЕСТВА РАЗМЕТКИ, УСТАНОВКИ ПРИВАРНЫХ ЭЛЕМЕНТОВ И КОНТРОЛЯ КОРПУСА АППАРАТА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОЙ ТЕХНИКИ

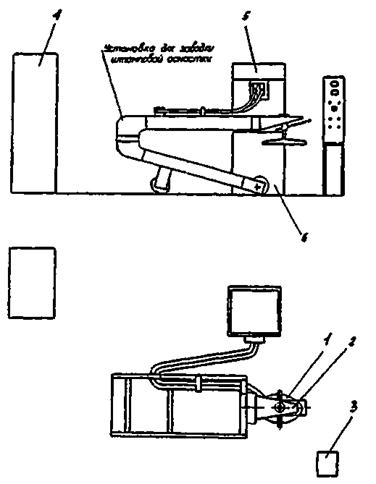

6.1 Установка штуцеров на корпусе аппарата

6.1.1 Установка штуцеров на корпусе аппарата проводится с использование лазерных измерительных систем и комплекса специального оборудования и оснастки, позволяющих обеспечить требуемое положение штуцера как от условной оси аппарата, так и от наружной поверхности (приложение А.52, 53).

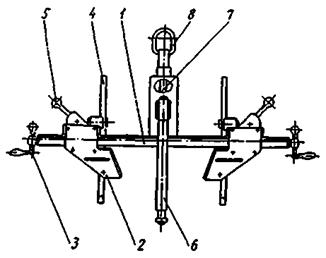

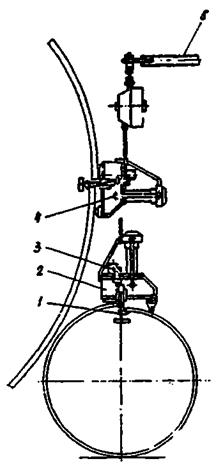

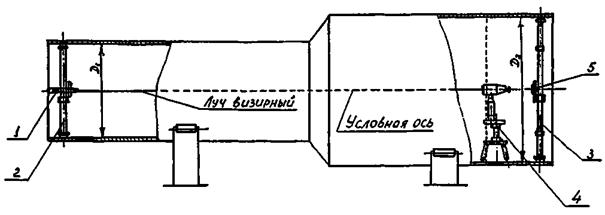

6.1.2 В комплект оборудования и оснастки для определения положения штуцеров на корпусе аппарата (рисунок 5) входят: лазерный визир, центраторы, мишень, приспособление для установки штуцеров, специальная линейка для выверки и контроля положения штуцеров от условной оси корпуса и стенд линейных измерений. Назначение лазерного визира, центратора, мишени приведены в п.п. 6.4.7.

6.1.3 Приспособление для установки штуцеров (рисунок 5, поз. 5) предназначено для выверки положения штуцера при сборке его с корпусом или днищем аппарата и обеспечивает заданный вылет штуцера как от поверхности корпуса, так и от условной оси с применением специальной линейки. Условная ось при этом материализуется лучом лазера.

6.1.4 Приспособление для контроля положения штуцера (рисунок 5, поз. 6) предназначено для определения отклонения штуцера от заданных геометрических параметров. Приспособление позволяет измерять вылет и наклон оси штуцера как от наружной поверхности, так и от условной оси корпуса с применением специальной линейки.

6.1.5 Специальная линейка предназначена для выверки и контроля положения штуцера относительно условной оси корпуса, заданного лучом лазера. Линейка применяется только совместно с приспособлением для установки и контроля штуцеров.

6.1.6 Стенд линейных измерений предназначен для разметки корпуса по длине от базовой поверхности, перпендикулярной условной оси, а также контроля линейных размеров после сборки и сварки. В состав стенда входят лазерный визир, мишень, устройство для поворота луча на 90° и приспособления для установки компарированной рулетки параллельно оси луча лазера. Схема стенда представлена в приложении А.52.

6.1.7 Подготовка к разметке заключается в установке и настройке стенда линейных измерений относительно оси отнивелированного сборочного стенда, на котором находится корпус аппарата.

6.1.8 Определение центра штуцера на корпусе аппарата производится устройством для поворота луча на угол 90°. При этом необходимо настроить оптическую головку так, чтобы можно наблюдать след повернутого луча на рулетке, совместить центр луча с требуемым размером на рулетке, а затем, поворотом головки в сторону аппарата, отметить центр луча на наружной поверхности по одной из образующих корпуса.

6.1.9 Определяя размеры положения штуцеров подлине на рулетке стенда от базовой плоскости и перемещая устройство по длине, необходимо нанести соответствующие точки на корпусе аппарата по центру повернутого на угол 90° луча лазера.

6.1.10 Установка штуцера на корпус аппарата производится с применением приспособления. Для этого приспособление предварительно настраивается на размер вылета штуцера от поверхности корпуса, устанавливается на штуцер, закрепляется и краном совместно со штуцером транспортируется на место сборки. Приспособление ориентируется по оставленным после вырезки отверстия поперечным и продольным рискам.

6.1.11 Для обеспечения требуемого положения штуцера относительного условной оси (рисунок 5) необходимо предварительно установить в корпусе центраторы, настроить их, установить лазерный визир и мишень, произвести выверку луча относительно мишени.

6.1.12 Установку штуцера относительно условной оси следует выполнять в следующей последовательности: закрепить специальную линейку в приспособлении, выверить положение штуцера по лучу в продольной плоскости корпуса, собрать штуцер корпуса на прихватках.

6.2 Контроль точности положения штуцеров

6.2.1 Основными геометрическими параметрами, характеризующими положение штуцера, являются вылет от условной оси корпуса (или от наружной поверхности) и углы наклона оси штуцеров в поперечной и продольной плоскостях аппарата.

6.2.2 Контроль точности положения штуцера относительно оси необходимо выполнять в следующей последовательности:

- установить на фланец приспособление для контроля (предварительно настроив комплекс оптической оснастки);

- закрепить специальную линейку в приспособлении;

- на линейку установить рамку для определения положения в продольной и поперечной плоскостях;

- определить углы наклона оси штуцера.

6.2.3 Для контрольной проверки вылета привалочной поверхности штуцера от поверхности корпуса следует использовать штыри с линейками, которые устанавливаются в приспособление.

6.2.4 Результаты контроля должны быть зафиксированы в соответствующих документах (журналах, картах, формулярах контроля и др.).

6.3 Контроль формы корпуса

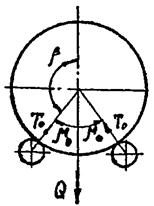

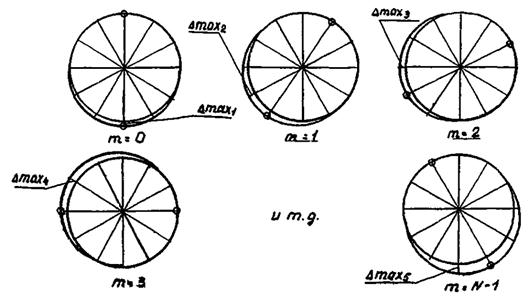

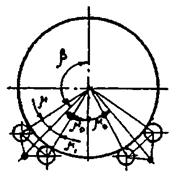

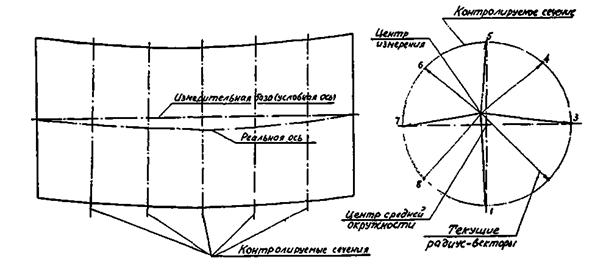

6.3.1 Основными показателями, характеризующими отклонения формы цилиндрической поверхности корпуса, являются отклонения от круглости и прямолинейности. В основу процесса измерения отклонения от круглости положен центровой метод (рисунок 6), при котором измеряют длину радиус-векторов из одной точки центра и соответствующие им углы, являющиеся координатами точек профиля.

Для определения расположения поперечных сечений в корпусе за базу принята условная ось, материализуемая лучом лазера. Таким образом, след луча лазера в поперечном сечении определяет центр измерения радиус-векторов.

Для определения отклонений от прямолинейности принят метод поперечных сечений. Метод основан на определении расположения реальной оси аппарата в пространстве.

6.3.2 Контроль формы корпуса необходимо выполнять в следующей последовательности: установить внутри корпуса оборудование и оснастку в соответствии с п. 6.1.11, в контролируемых сечениях произвести измерение радиус-векторов специальной линейкой, по результатам измерений выполнить расчеты относительной овальности и отклонений от прямолинейности.

6.3.3 Контроль формы корпуса проводить после сборки перед разметкой, а также в окончательно собранном корпусе (сдаточный контроль).

6.3.4 Результаты контроля должны быть зафиксированы в соответствующих документах (журналах, картах, формулярах контроля и др.)

6.4 Разметка корпуса аппарата под установку опорных элементов тарелок.

6.4.1 Разметка корпуса с применением лазерной техники проводится с целью:

- определения положения опорных элементов тарелок (рисунок. 7);

- создания базы для установки вертикальной опоры;

- увязки технологической и монтажной баз.

6.4.2 Разметка является основной технологической операцией, существенно влияющей на точность установок тарелок в корпус аппарата. При выполнении разметочных, сборочных и контрольных работ, а также выверки аппарата на монтажной площадке следует принять единую базу - условную ось корпуса, проходящую через центр средних окружностей профилей поперечных сечений, расположенных в местах установки на наружной поверхности корпуса реперных устройств (для выверки аппарата).

6.4.3 Подготовка к разметке заключается в нивелировке сборочного стенда, установке корпуса на роликоопоры, калибровке корпуса и контроле его форме, разметке главных линий. Отклонение от круглости в местах установки центров (расположение реперных устройств) не должно превышать 5 мм.

1 - лазерный визир; 2 - центратор D1; 3 - центратор D2; 4 - мишень; 5 - приспособление для установки штуцера (люка); 6 - приспособление для контроля положения штуцера (люка); 7 - специальная измерительная линейка.

Рисунок 5 - Схема установки и контроля штуцера от условной оси корпуса

Рисунок 6 - Схема контроля круглости и прямолинейности корпуса цилиндрического аппарата

1 - лазерный визир; 2 - центратор D1; 3 - центратор D2; 4 - устройство для поворота луча на угол 90°; 5 - мишень.

Рисунок 7 - Схема определения положения тарелок в корпусе колонного аппарата

6.4.4 Разметка главных линий выполняется на основании чертежа развертки корпуса аппарата, на котором должны быть нанесены места под установку всех привариваемых к корпусу элементов тарелок с указанием необходимых базовых размеров.

6.4.5 Определение положения базовых кольцевых линий и опорных элементов тарелок производится устройством для поворота луча на угол 90°, начиная со стороны лазерного визира.

6.4.6 В процессе разметки необходимо контролировать точность выполнения следующих переходов: разметка главных и вспомогательных линий, настройка координатных устройств центров, установка луча по центру линии, точность разметки шага тарелок, точность проведения кольцевых линий через намеченные точки.

6.4.7.1 Лазерный визир предназначен для создания технологической базы для проведения разметочных, сборочных и контрольных работ.

6.4.7.2 Центраторы предназначены для определения центра средней окружности в базируемых сечениях корпуса и установки лазерного визира и мишени.

6.4.7.3 Устройство для поворота луча предназначено для определения положения поверхностей, перпендикулярных заданному направлению, материализуемому лучом лазерного визира.

6.4.7.4 Мишень предназначена для выверки лазерного луча в требуемое положение.

6.5 Установка и приварка опорных элементов тарелок

6.5.1 Установку опорных элементов тарелок, привариваемых к корпусу, выполнять по разметке в определенной последовательности (в зависимости от конструкций тарелок), обеспечивающей перпендикулярность расположения базовых поверхностей к условной оси корпуса.

6.5.2 Приварку опорных элементов тарелок к корпусу аппарата следует выполнять полуавтоматической сваркой в смесях защитных газов. Швы длиной более 250 мм выполняются обратно-ступенчатым способом участками по 150 - 200 мм.

6.6 Контроль точности положения опорных элементов тарелок

6.6.1 Контроль заключается в определении фактических отклонений базовых плоскостей элементов тарелок от перпендикулярности к условной оси корпуса.

6.6.2 В зависимости от состояния сборки аппарата (полностью или частично собранного) возможны два варианта осуществления контроля: измерительной компарированной рулеткой от базовых кольцевых линий или определением отклонений от контрольной световой плоскости, созданной устройством для поворота луча на угол 90°.

6.6.3 Контроль рулеткой необходимо выполнять при расположении контролируемых мест опорных элементов в нижнем положении, выдерживая размер между базовыми кольцевыми линиями, нанесенными вблизи торцевых сечений корпуса.

6.6.4 Контроль точности установки опорных элементов тарелок от базовой световой плоскости проводить с применением оборудования и оснастки, приведенной на рисунке 7. Определение текущих суммарных отклонений выполнять при помощи специальной линейки, опорная часть которой прикладывается к контролируемым местам элементов.

6.6.5 Результаты контроля должны быть зафиксированы в соответствующих документах (журналах, картах, формулярах контроля и др.).

6.6.6 При разметке (контроле) заготовок обечаек, сборке корпусов и их элементов, кроме традиционных рулеток, могут быть использованы, также, аттестованные оптические лазерные длинномеры (лазерные рулетки).

7. ВЫБОР СПОСОБОВ СВАРКИ

7.1 Выбор способа и технологии сварки производить с учетом требований нормативных документов по сварке, перечень которых представлен в разделе 2 настоящего документа.

7.2 Ручная дуговая сварка рекомендуется для широкого диапазона толщины, марок свариваемых сталей, применительно к приварке к корпусам аппаратов следующих изделий: люков, штуцеров, фланцев, деталей внутренних устройств, деталей арматуры и пр., а также для подварки корня шва с последующим заполнением разделки другими способами сварки.

7.2.1 Основным достоинством ручной дуговой сварки является: универсальность способа, низкая погонная энергия сварки, высокое качество сварных соединений.

7.3 Механизированная дуговая сварка в защитных газах применяется, главным образом, для сварки корневых швов и приварки внутренних и наружных устройств к корпусам аппаратов.

7.3.1 В качестве защитной среды используется углекислый газ, а для обеспечения более высокого качества и свойств сварных соединений рекомендуется применять смесь на основе аргона, с содержанием 15 - 20 % СО2.

Сварка в смесях аргон + 20 % СO2 характеризует струйным переносом электродного металла и плавным переходом выпуклости шва к основному металлу. Для сварки сосудов и аппаратов, эксплуатируемых при температуре минус 70 °С рекомендуется смесь аргона с 50 % содержанием СО2.

7.3.3 Сварка в защитных газах производится короткой дугой. Высокая проплавляющая способность дуги и низкая погонная энергия позволяют рекомендовать этот способ для сварки толстостенных конструкций в узкую разделку на форсированных режимах (полупогруженной дугой).

7.4 Автоматическая сварка под флюсом рекомендуется для сварки продольных и кольцевых швов сосудов и аппаратов.

7.4.1 Автоматическая сварка под флюсом характеризуется высокой производительностью и качеством сварки. Высокая производительность достигается использованием форсированных режимов сварки, а свойства сварных соединений обеспечиваются ограничением погонной энергии за счет снижения режимов сварки (уменьшения сечения валиков многопроходных швов).

7.4.2 При сварке конструкций с толщиной стенки выше 50 мм рекомендуется применять автоматическую сварку под флюсом в узкую разделку, позволяющую дополнительно повысить производительность сварки в 1,3 - 1,5 раза, снизить расход сварочных материалов, уровень напряжений в сварных конструкциях и повысить сопротивляемость швов хрупкому разрушению.

7.5 Аргонодуговую сварку неплавящимся электродом рекомендуется применять для сварки конструкций с толщиной стенки до 6 мм и при заварке корня шва односторонних сварных соединений.

7.5.1 Аргонодуговая сварка характеризуется высоким качеством сварных соединений и широко применяется для сварки изделий из высоколегированных сталей и сплавов.

7.6 Электрошлаковую сварку (ЭШС) рекомендуется применять при изготовлении изделий с толщиной стенки более 30 мм:

- при сварке продольных стыков обечаек;

- кольцевых стыков корпусов сосудов;

- заготовок днищ и карт листовых заготовок;

- фланцев, изготовленных из отдельных секторов.

7.6.1 При ЭШС существенно повышается качество сварных швов и производительность труда. В большинстве случаев отпадает необходимость в предварительном и сопутствующем подогреве, вырубке корня шва, кантовке изделий при сварке продольных швов.

7.6.2 ЭШС выполняется при температуре окружающего воздуха не ниже 0 °С.

7.6.3 Сварные изделия из низколегированных, марганцовистых и хромомолибденовых сталей, выполненных ЭШС, подлежат обязательной термической обработке.

7.6.4 Выбор технологии ЭШС и последующей термической обработки определяется условиями эксплуатации изделия и стойкостью стали и металла шва против хрупкого разрушения.

ЭШС может применяться в сочетании с ручной и автоматической сваркой.

7.7 Особенности сварки хладостойких низколегированных сталей обусловлены повышенной склонностью сварных соединений металлоконструкций к хрупкому разрушению в условиях низких температур.

7.7.1 При изготовлении изделий, эксплуатируемых при низких температурах, предъявляются повышенные требования к чистоте свариваемых и сварочных материалов, качественной подготовке их под сварку.

7.7.2 Технологические приемы сварки должны быть направлены на снижение уровня сварочных напряжений в изделии.

7.7.3 Выполняя сварочные работы, рекомендуется ограничивать разогрев металла шва и зоны термического влияния, применяя режимы, обеспечивающие минимальное тепловложение.

7.7.4 Для уменьшения деформации конструкций наиболее предпочтительной является Х-образная разделка кромок и симметричное наложение слоев.

7.7.5 Необходимо стремиться к минимальной газонасыщенности металла шва, загрязненности его неметаллическими включениями, для чего сварку рекомендуется выполнять проволоками малого диаметра с использованием защитных сред с низкой окислительной способностью, короткой дугой.

7.7.6 Учитывая существенную зависимость работоспособности сварных соединений, эксплуатируемых при низких температурах, от наличия в них дефектов, необходимо принять меры по обеспечению качества сварки в строгом соответствии с требованиями ОСТ 26 291 и РД 26-8.

8. ТЕРМООБРАБОТКА

8.1 Для улучшения свойств металла шва и различных участков зон термического влияния, снижения уровня остаточных напряжений и повышения прочности сварных аппаратов должна проводиться их термическая обработка.

8.2 При проведении термической обработки необходимо руководствоваться требованиями нормативных документов: РТМ 26-44, РД 26-01-42 и РД 26-17-086.

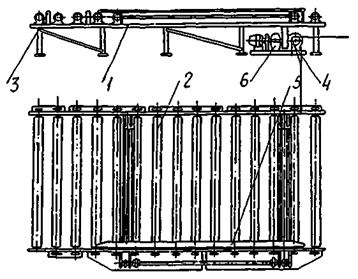

8.3 Термообработка крупногабаритных изделий на месте монтажа и ремонта должна осуществляться с помощью специализированного оборудования для местной или внепечной объемной термообработки нагревом изнутри аппарата конструкции ОАО «ВНИИПТхимнефтеаппаратуры» (приложение А.30 - 34) либо аналогичных термообрабатывающих установок зарубежных фирм («КЕМРI», «СООРЕНЕАТ», «MANNINGS», «WELDOTHERM» и др.).

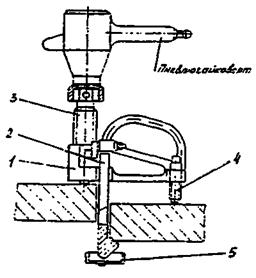

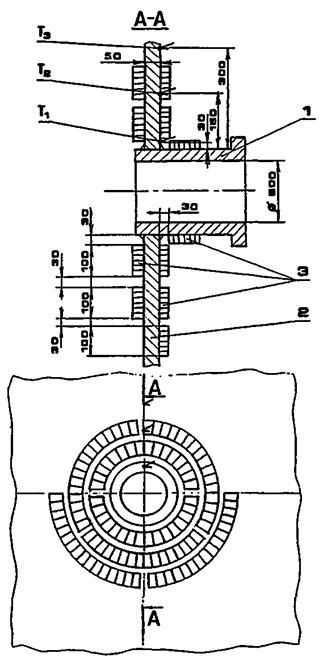

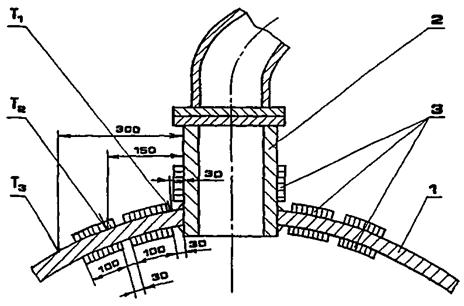

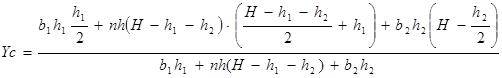

8.4 На рисунках 8, 9, 10, 11 представлены схемы установки нагревателей при местной термообработке сварных швов (термообработка кольцевых и продольных швов; сварных соединений «штуцер - корпус» и «штуцер - днище»). Схема стенда объемной термообработки представлена на рисунке 12.

1 - стенка корпуса; 2 - нагреватели; Т1 - Т3 - термопреобразователи

Рисунок 8 - Схема установки нагревателей при термообработке кольцевых и продольных сварных швов

1 - штуцер (люк); 2 - корпус аппарата; 3 - нагреватели; Т1 - Т3 - термопреобразователи

Рисунок 9 - Схема установки нагревателей при термообработке сварного шва приварки штуцера (люка) к корпусу аппарата

1 - стенка корпуса; 2 - нагреватели; 3 - термообрабатываемый штуцер; 4 - соседний штуцер; Т1 - Т6 - термопреобразователи.

Рисунок 10 - Схема установки нагревателей при совместной термообработке двух штуцеров

1 - верхнее днище; 2 - штуцер; 3 - нагреватели; Т1 - Т3 - термопреобразователи

Рисунок 11 - Схема установки нагревателей при термообработке сварного шва приварки штуцера к верхнему днищу

Рисунок 12 - Схема объемной термообработки корпуса аппарата

9. КОНТРОЛЬ

9.1 Неразрушающий контроль основного и сварочных материалов и сварных соединений корпусов сосудов и аппаратов производится методами, предусмотренными ГОСТ 3242, в соответствии с требованиями ПБ 10-115 и ОСТ 26 291.

9.2 Выбор методов неразрушающего контроля производится в зависимости от применяемых материалов, размеров и конструкций сварного соединения по ОСТ 26-2079 и РД 26-11-01 в процессе разработки рабочих чертежей и оформляется по форме, приведенной в приложении 3 РД 26-11-01.

9.3 К проведению контроля качества неразрушающими методами допускаются специалисты (ИТР и дефектоскописты), прошедшие обучение и аттестацию в соответствии с «Правилами аттестации специалистов неразрушающего контроля».

9.4 Лаборатории неразрушающего контроля должны быть сертифицированы на право проведения неразрушающего контроля сосудов и аппаратов в соответствии с требованиями положения Госстандарта «Аккредитация лабораторий неразрушающего контроля. Основные положения» или «Положения о порядке аттестации лабораторий неразрушающего контроля и диагностики» Госгортехнадзора России.

9.5 Радиационный контроль сварных соединений и основного металла сосудов и аппаратов проводится в соответствии с требованиями ГОСТ 7512 и ОСТ 26-11-03, а также для сосудов и аппаратов с толщиной стенки менее 40 мм по ГОСТ 27947 и ОСТ 26-11-10.

9.6 Ультразвуковой контроль качества сварных соединений производится в соответствии с требованиями ГОСТ 14782 и ОСТ 26-2044. Возможность и методика контроля сварных соединений из сталей аустенитного класса определяется по РД 26-01-128. Допускается проведение контроля в соответствии с требованиями РД 34.17.302 при наличии соответствующих требований в конструкторской документации.

9.7 Ультразвуковой контроль сплошности листового металла производится в соответствии с требованиями ПБ 10-115 и ГОСТ 22727.

9.8 Ультразвуковой контроль труб, применяемых для изготовления патрубков штуцеров производится при наличии соответствующих требований в ОСТ 26 291 и (или) в конструкторской документации по ГОСТ 17410 и РД 24.200.13.

9.9 Ультразвуковой контроль кованых фланцев и других поковок производится в соответствии с требованиями ОСТ 26 291, ГОСТ 24507 и ОСТ 26-11-09.

9.10 Цветной контроль качества сварных соединений и основного металла проводится при наличии соответствующих требований в конструкторской документации и, в случаях, предусмотренных РД 26-11-01, по ГОСТ 18442 и ОСТ 26-5.

9.11 Магнитопорошковый контроль качества сварных соединений и основного металла производится при наличии соответствующих требований в конструкторской документации по ГОСТ 21105 и ОСТ 26-01-84.

9.12 Контроль химического состава основных и сварочных материалов производиться в соответствии с требованиям ПБ 10-115 и ОСТ 26 291 по инструкции, согласованной ГГТН РФ письмом № 12-6/1108 от 10.12.96 г.

9.13 Контроль твердости основного материала и сварных соединений производится в соответствии с требованиями ПБ 10-115 и ОСТ 26 291 по ГОСТ 18661 и инструкциям по эксплуатации переносных приборов типа ПО 26ДЩИ, ВПИ-2, ВП-3.

9.14 Контроль герметичности производится при наличии соответствующих требований в конструкторской документации в соответствии с разделом 5.12. ОСТ 26 291 и ОСТ 26-11-14. Проведение контроля герметичности люминесцентными методами по ГОСТ 26182 допускается совмещать с гидроиспытанием на прочность с соблюдением требований РД 24.200.11.

9.15 Механические испытания и металлографические исследования контрольных образцов производятся в соответствии с требованиями ПБ 10-115 и ОСТ 26 291 по ГОСТ 6996 и РД 26-11-08 и по ГОСТ 5640 и РД 24.200.04, соответственно.

9.16 Гидроиспытание сосудов и аппаратов производится в соответствии с требованиями ПБ 10-115, а также, раздела 5.11. ОСТ 26 291 с соблюдением требований РД 24.200.11.

9.17 Визуальный и измерительный контроль производится в соответствии с требованиями РД 34.10.130.

ПРИЛОЖЕНИЕ А

(справочное)

ПЕРЕЧЕНЬ НЕСТАНДАРТИЗИРОВАННОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ, СРЕДСТВ МЕХАНИЗАЦИИ И ОСНАСТКИ

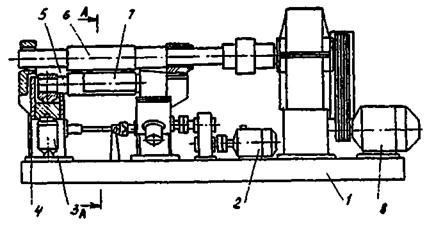

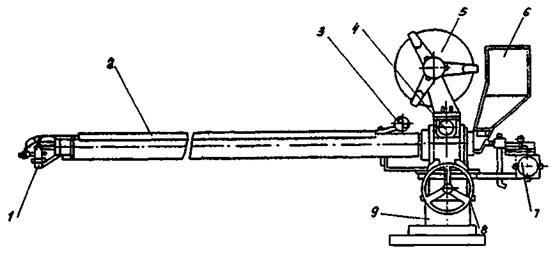

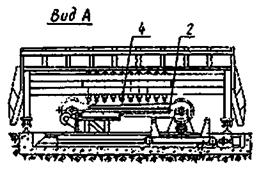

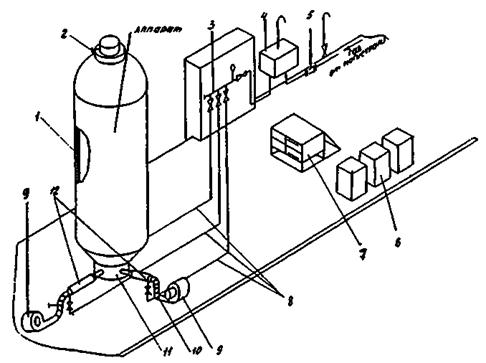

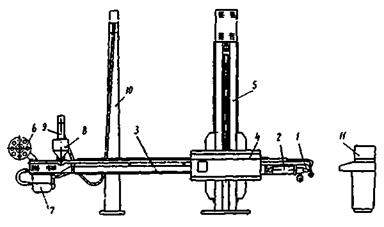

А.1 Рольганг для подачи листов

Предназначен для подачи листов к гильотинным ножницам, листогибочным машинам и ориентации их по продольной кромке.

Состоит из сварной рамы 1, в верхней части которой установлены горизонтальные приводные ролики 2 и вертикальные холостые ролики 3. Вращение горизонтальных роликов осуществляется от электропривода 4. Ориентация листа производится подвижной балкой выравнивателя 5, перемещая лист по горизонтальным роликам до упора в вертикальные ролики с помощью цепных передач от электродвигателя 6.

|

Размеры транспортируемых листов, мм: |

|

|

длина................................................................................................ |

до 6000 |

|

ширина............................................................................................ |

от 400 до 2500 |

|

толщина........................................................................................... |

от 2 до 26 |

|

Габаритные размеры рольганга, мм.................................................. |

6010´3280´930 |

|

Масса, кг.............................................................................................. |

4300 |

|

Чертеж № 2228 |

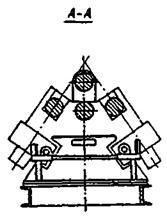

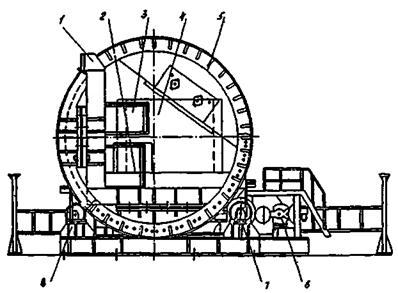

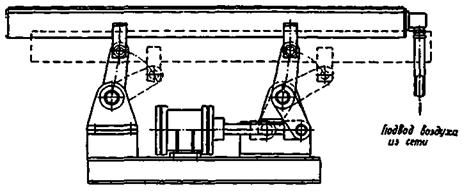

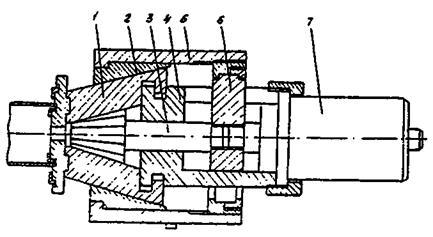

А.2 Вальцы листогибочные четырехвалковые

Предназначены для подгибки кромок заготовок, гибки и калибровки цилиндрических и конических обечаек.

Состоят из рамы 1 с установленными на ней стойками правой и левой 4, главным приводом 8, верхнего валка 6, приводами 2 боковых валков 7 и гидроцилиндрами 3 поджима нижнего валка 5.

|

Размеры обечаек, мм: |

|

|

диаметр......................................................................................... |

не менее 250 |

|

длина............................................................................................. |

не более 600 |

|

Толщина, мм |

|

|

при подгибке кромок.................................................................. |

13 |

|

при гибке...................................................................................... |

27 |

|

при калибровке............................................................................ |

20 |

|

Габаритные размеры вальцев, мм................................................... |

3390´1270´1040 |

|

Масса, кг............................................................................................ |

4800 |

|

Чертеж № 21544 |

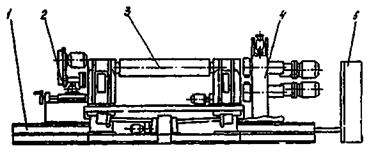

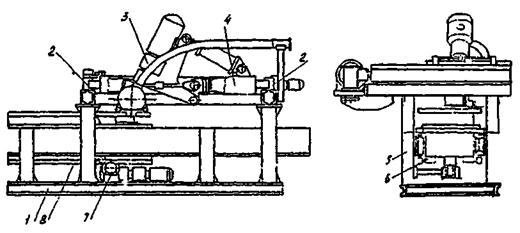

А.3 Стенд для сборки и автоматической сварки продольных стыков обечаек

Состоит из корпуса 1, консоли 2 с упорами для установки обечаек, двух балок 3 с пневматическими клавишами 4 и сварочного автомата 5.

Позволяет производить сварку продольного стыка обечаек без прихваток.

|

Размеры свариваемых обечаек, мм: |

|

|

диаметр..................................................................................... |

от 150 до 600 |

|

длина........................................................................................ |

от 100 до 1000 |

|

толщина стенки....................................................................... |

от 0,8 до 4,0 |

|

Габаритные размеры стенда, мм:............................................... |

2330´94´1700 |

|

Масса, кг:...................................................................................... |

1000 |

|

Чертеж № 34299 |

А.4 Стенд для автоматической сварки продольных стыков обечаек

Предназначен для автоматической сварки в защитных газах продольных стыков обечаек односторонним швом на медной подкладке. Состоит из основания 1, колонны 2, корпуса 3, сварочного автомата 4, электропривода 5, верхней траверсы 6 с пневматическими клавишами 7 и нижней траверсы 8, на которую надевают собранную на прихватках обечайку, располагая стык посредине медной подкладки. В процессе сварки медная подкладка охлаждается водой.

|

Размеры свариваемых обечаек, мм: |

|

|

диаметр............................................................................................ |

от 200 до 1500 |

|

длина................................................................................................ |

2400 |

|

толщина стенки............................................................................... |

от 2 до 5 |

|

Габаритные размеры стенда, мм........................................................ |

4260´700´3170 |

|

Масса, кг............................................................................................... |

2400 |

|

Чертеж № 34203 |

А.5 Стенд для автоматической сварки продольных стыков обечаек

Предназначен для автоматической сварки под слоем флюса продольных стыков обечаек односторонним швом. Представляет собой сварную конструкцию портального типа, внутри которой размещена поворотная консоль 1 с флюсовой подушкой 2. Под действием пневмоцилиндров 3 консоль может подниматься, поджимая кромки свариваемого стыка к продольным планкам верхних балок 4, или опускаться для поворота и снятия обечайки.

|

Размеры свариваемых обечаек, мм: |

|

|

диаметр.............................................................................................. |

от 325 до 1000 |

|

длина................................................................................................. |

от 100 до 2000 |

|

толщина стенки................................................................................ |

от 8 до 26 |

|

Габаритные размеры стенда, мм:........................................................ |

3650´600´1850 |

|

Масса, кг................................................................................................ |

108 |

|

Чертеж № 3352 |

А.6 Установка для автоматической сварки внутренних и наружных продольных швов обечаек

Предназначена для автоматической сварки под слоем флюса продольных швов обечаек.

Состоит из сварочной головки 9, передающей камеры 10, консоли 6, каретки 8, колонны 7, кассеты 1, флюсоаппарата 2, бункера 4, механизма подачи флюса 3, стойки 5 и пульта управления 11.

|

Размеры обечаек, мм: |

|

|

диаметр............................................................... |

от 400 до 1600 |

|

длина................................................................... |

2500 |

|

толщина стенки.................................................. |

от 4 до 40 |

|

Материал............................................................... |

Углеродистая и |

|

Габаритные размеры, мм..................................... |

8520´1850´4400 |

|

Масса, кг................................................................ |

5130 |

|

Чертеж № У6150 |

А.7 Стенд для сварки внутренних и наружных продольных стыков обечаек

Стенд состоит из портала 1, несущего вертикально перемещающийся балкон; сварочного аппарата 2; роликового стенда 3; флюсовой подушки 4 и сварочного трактора 5. Внутренний шов сваривается трактором ТС-17М, наружный - аппаратом АБСК, расположенном на балконе.

|

Размеры свариваемых обечаек, мм: |

|

|

диаметр......................................................................................... |

от 1600 до 5000 |

|

длина............................................................................................ |

от 2500 до 6000 |

|

толщина стенки........................................................................... |

от 16 до 40 |

|

Грузоподъемность балкона, кг....................................................... |

1000 |

|

Габаритные размеры стенда, мм.................................................... |

12000´4824´10200 |

|

Чертеж № 32646 |

А.8 Стенд для электрошлаковой сварки продольных швов обечаек

Состоит из установки для ЭШС 1 со сварочным автоматом А-535, стола 2 для установки и крепления обечаек и подвесной газовой горелки 3 для предварительного подогрева зоны сварки.

|

Размеры свариваемых обечаек, мм: |

|

|

внутренний диаметр............................................................. |

от 1600 до 5000 |

|

длина...................................................................................... |

3500 |

|

толщина стенки..................................................................... |

от 30 до 160 |

|

Габаритные размеры стенда, мм:.............................................. |

13000´5500´8500 |

|

Чертеж № 34310 |

А.9 Установка для сборки корпусов

Предназначена для совмещения кромок стыкуемых обечаек с последующей их прихваткой электросваркой.

Состоит из скобы 3, размещенной на подвижной тележке 5, гидроцилиндров 4 и 2, упора 6 для сдвига обечаек в осевом направлении, гидроцилиндра 1 для совмещения кромок. Установка работает в комплекте с роликовыми опорами.

|

Размеры обечаек, мм: |

||

|

диаметр................................................... |

от 1200 до 3200 |

от 1400 до 5000 |

|

длина....................................................... |

до 2000 |

до 2500 |

|

толщина стенки...................................... |

от 6 до 26 |

от 6 до 70 |

|

Габаритные размеры скобы, мм................. |

5300´1150´1950 |

6620´1340´2390 |

|

Масса, кг....................................................... |

13500 |

19300 |

|

Чертеж № 33170 |

Чертеж № 32689 |

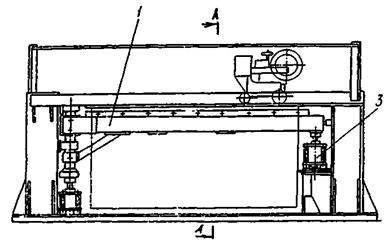

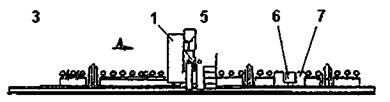

А.10 Стенд для сборки корпусов

Предназначен для горизонтальной сборки корпусов аппаратов из обечаек. Состоит из рамы 1 с размещенными на ней приводными и неприводными роликоопорами 2 и 3, между которыми по рельсовому пути перемещается устройство 4 для совмещения кромок стыкуемых обечаек. Для удобства обслуживания вдоль стенда с одной стороны смонтирована площадка 5.

|

Размеры обечайки, мм: |

|

|

диаметр...................................................................................... |

от 1600 до 5000 |

|

длина.......................................................................................... |

2000 |

|

Максимальная длина собираемого корпуса, мм........................ |

12000 |

|

Габаритные размеры стенда, мм................................................. |

18600´4300´1920 |

|

Масса, кг........................................................................................ |

30700 |

|

Чертеж № 32608 |

А.11 Установка для автоматической сварки обечаек

Предназначена для автоматической сварки под слоем флюса внутренних кольцевых швов корпусов аппаратов. Консоль оборудована промышленной телевизионной установкой. Наблюдение за процессом сварки ведется по экрану видеоконтрольного устройства, встроенного в пульт управления.

|

Размеры изделия, мм: |

|

|

диаметр.......................................................................................... |

400 и более |

|

длина.............................................................................................. |

до 6000 |

|

толщина стенки............................................................................ |

от 4 до 40 |

|

Габаритные размеры установки, мм:.............................................. |

11827´2700´4400 |

|

Чертеж № 33541 |

Предназначена для автоматической сварки наружных продольных швов обечаек и кольцевых швов корпусов с помощью сварочной головки АБС.

Установка состоит из П-образной опорной конструкции 1, двух приводов 3, обеспечивающих перемещение установки по рельсовому пути и привода 4 для подъема и опускания балкона 2, который снабжен специальной подвеской для крепления сварочной головки АБС.

|

Размеры обечаек, мм: |

|

|

диаметр.......................................................................................... |

от 800 до 4000 |

|

длина.............................................................................................. |

до 2500 |

|

толщина стенки............................................................................. |

от 16 до 40 |

|

Грузоподъемность балкона, кг......................................................... |

500 |

|

Габаритные размеры установки, мм:.............................................. |

5844´5730´7850 |

|

Масса, кг............................................................................................. |

16800 |

|

Чертеж № 32598 |

А.13 Велотележка с балконом

Предназначена для сварки наружных кольцевых швов корпусов и вырезки отверстий под люки и штуцера в обечайках и корпусах. Состоит из приводной тележки 1 с направляющими для вертикального перемещения балкона 2. Балкон имеет люк под установку сварочного аппарата или устройства для вырезки отверстий.

|

Диаметр свариваемых обечаек, мм................................................. |

от 800 до 5000 |

|

Грузоподъемность балкона, кг........................................................ |

500 |

|

Габариты велотележки, мм:............................................................. |

5170´4350´11230 |

|

Чертеж № 32814 |

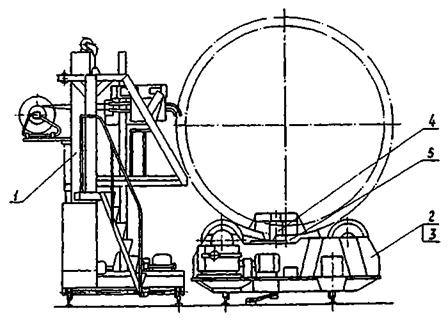

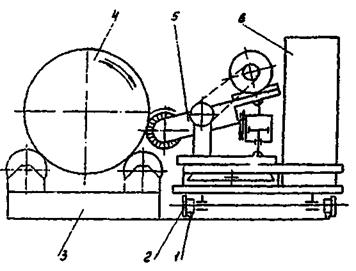

А.14 Стенд для электрошлаковой сварки кольцевых швов корпусов с сопутствующей нормализацией

Предназначен для ЭШС кольцевых швов толстостенных корпусов с сопутствующей нормализацией индукционным методом с помощью нагревателей, работающих на токах промышленной частоты.

Состоит из установки для ЭШС 1, приводной и неприводной роликоопор 2 и 3, упорного ролика 4 для предотвращения продольного перемещения корпуса в процессе сварки, установки зональной нормализации 5 для нагрева сварного шва.

|

Размеры свариваемых корпусов, мм: |

|

|

диаметр........................................................................................ |

от 1600 до 5000 |

|

толщина стенки........................................................................... |

от 40 до 75 |

|

Грузоподъемность роликовых опор, т.......................................... |

100 |

|

Габаритные размеры стенда, мм:................................................... |

25000´6530´4900 |

|

Масса, кг........................................................................................... |

31600 |

|

Чертеж № 34283 |

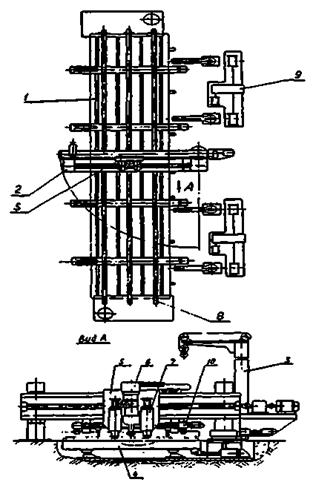

А.15 Стенд для сборки и сварки корпусов аппаратов из обечаек

Предназначен для сборки без прихваток и автоматической двухсторонней сварки колеблющимся электродом корпусов аппаратов и трубных сборок в среде защитных газов и под слоем флюса.

Состоит из вращателя 1, сварочной головки 2, сварочной консоли 3, двух рольгангов 4, ручного привода 5 для перемещения консоли и привода 6 для перемещения стойки 7.

|

Размеры обечаек, мм: |

|

|

диаметр........................................................................................... |

от 159 до 630 |

|

длина............................................................................................... |

от 700 до 2000 |

|

Длина корпусов, мм........................................................................... |

до 6000 |

|

Диаметр электродной проволоки, мм.............................................. |

от 1,2 до 2,0 |

|

Габаритные размеры стенда, мм:...................................................... |

13680´160´2540 |

|

Масса, кг.............................................................................................. |

475 |

|

Чертеж № 34447 |

А.16 Консоль сварочная

Консоль сварочная предназначена для автоматической сварки внутренних кольцевых швов корпусов из обечаек под слоем флюса или в среде защитных газов колеблющимся электродом.

Состоит из корпуса горелки 1, консоли 2, механизма 3 подачи сварочной проволоки, редуктора 4, кассеты 5 для сварочной проволоки, бункера 6 для флюса, механизма 7 колебания электрода, механизма 8 для вертикального перемещения консоли, стойки 9.

|

Размеры обечаек корпусов, мм: |

|

|

диаметр............................................................................................. |

более 159 |

|

длина................................................................................................. |

до 2000 |

|

Диаметр сварочной проволоки, мм................................................... |

от 1,2 до 2,0 |

|

Габаритные размеры, мм:.................................................................... |

2825´380´1410 |

|

Масса, кг............................................................................................... |

240 |

|

Чертеж № 34445 |

А.17 Консольная установка с ПТУ для сварки с подогревом

Предназначена для автоматической сварки внутренних и наружных кольцевых швов и наплавки цилиндрических и сферических поверхностей под слоем флюса в условиях подогрева до 350 °С. Сварочная головка 1 закреплена на консоли 2. На хвостовике консоли смонтированы приводы подачи электрода и флюса, бункер 3, флюсоотсос 4. Консоль устанавливается в каретке 5 и перемещается по вертикальной колонне 6, закрепленной на тележке 7. Все операции по сварке и корректировке положения электрода сварщик - оператор выполняет с пульта управления 10 с помощью промышленной телевизионной установки (ПТУ).

|

Внутренний диаметр изделия при сварке и наплавке, мм:...... |

от 1000 до 5000 |

|

Диаметр изделия при сварке наружных швов, мм.................... |

от 1000 до 2500 |

|

Длина, мм...................................................................................... |

5000 |

|

Наибольшая толщина стенки, мм............................................... |

160 |

|

Диаметр электродной проволоки, мм........................................ |

от 3 до 5 |

|

Размеры ленточного электрода, мм: |

|

|

толщина..................................................................................... |

от 0,2 до 2,0 |

|

ширина...................................................................................... |

от 20 до 65 |

|

Габаритные размеры, мм.............................................................. |

9290´3100´5670 |

|

Масса, кг........................................................................................ |

9500 |

|

Чертеж № 34390 |

А.18 Консольная установка для наплавки

Предназначена для наплавки под флюсом ленточным электродом внутренних поверхностей цилиндрических поверхностей корпусов. Позволяет выполнять наплавку кольцевым валиком с визуальным контролем шага наплавки и автоматическим смещением на величину шага при непрерывной наплавке ленточным электродом шириной 65 мм, с предварительным или сопутствующим подогревом.

Наплавочная головка 1 имеет кассету для ленты 2 и бункер с флюсом 3. Привод вращения роликов головки осуществляется от мотор-редуктора, расположенного в хвостовике 4 консоли 5. Каретка 6 перемещается по вертикальной стойке 7 мотор-редуктором 8. Тележка 9 перемещается по рельсовому пути. Установка может быть оснащена сварочной головкой, позволяющей производить сварку внутренних и наружных кольцевых стыков корпуса.

|

Внутренний диаметр наплавляемых корпусов, мм....................... |

800 и более |

|

Перемещение консоли, мм: |

|

|

вертикальное.................................................................................. |

4500 |

|

горизонтальное.............................................................................. |

5000 |

|

Поперечное перемещение наплавочной головки, мм................... |

50 |

|

Габаритные размеры установки, мм................................................ |

7699´2510´6860 |

|

Масса, кг............................................................................................. |

5300 |

|

Чертеж № 33299 |

А.19 Установка для газовой подрезки и наплавки торцев обечаек

Состоит из планшайбы 1 с приводом; поворотных колонн 2 с навешанными на них консолями, несущими рабочий инструмент - наплавочную головку 3 и кронштейн газорезательного резака 4. Управление установкой осуществляется как с выносного пульта, так и с пультов, расположенных на колоннах и подъемной площадке 5.

|

Размеры обрабатываемых обечаек, мм: |

|

|

диаметр............................................................................................. |

от 1600 до 5000 |

|

длина................................................................................................ |

от 1000 до 3500 |

|

толщина стенки............................................................................... |

от 30 до 250 |

|

Грузоподъемность планшайбы, т....................................................... |

105 |

|

Наплавка электродной проволокой диаметром от 3 до 5 мм под слоем флюса |

|

|

Габаритные размеры установки, мм.................................................. |

9000´8200´6075 |

|

Масса, кг............................................................................................... |

9500 |

|

Чертеж № 21270 |

|

А.20 Кантователь обечаек

Предназначен для переворачивания обечаек из горизонтального положения в вертикальное и наоборот.

Состоит из сварной Г-образной платформы 1, на опорную поверхность 2 которой или на призмы устанавливается обечайка 4, двух колец 5, привода 6 и роликоопор 7, 8. На платформе предусмотрено устройство для фиксации обечаек.

|

Грузоподъемность, т........................................................................ |

50 |

|

Угол поворота, град......................................................................... |

90 |

|

Размеры обечаек, мм: |

|

|

диаметр........................................................................................ |

от 1600 до 3200 |

|

длина............................................................................................ |

от 1000 до 2500 |

|

Габаритные размеры кантователя, мм........................................... |

9900´2000´6080 |

|

Масса, кг........................................................................................... |

59000 |

|

Чертеж № 321061 |

А.21 Установка для зачистки кромок и торцев обечаек

Предназначена для зачистки иглофрезами кромок и торцев обечаек под сварку и ультразвуковую дефектоскопию (УЗД).

Состоит из приводной роликоопоры 3, кареток 1, на которых установлены иглофрезерные блоки 2, 4. Блок 4 производит очистку кромок с внутренней и наружной поверхностей обечайки, блок 2 - очистку торца обечайки. Продукты очистки отсасываются пылеотсасывающими устройствами 5 типа ЗИЛ -900.

|

Размеры обечаек, мм: |

Чертеж № 1703, |

Чертеж № 1704 |

|

диаметр................................................ |

от 1000 до 3800 |

от 1600 до 5000 |

|

длина................................................... |

от 800 до 2500 |

|

|

толщина стенки.................................. |

от 10 до 40 |

от 20 до 120 |

|

Материал.................................................. |

Конструкционная и легированная стали |

|

|

Ширина зачищаемой полосы, мм......... |

от 50 до 100 |

от 100 до 200 |

|

Габаритные размеры установки, мм..... |

8000´5000´1900 |

8200´6120´2150 |

|

Масса, кг.................................................. |

14800 |

21300 |

А.22 Установка для снятия усилений сварных швов в обечайках и корпусах аппаратов

Предназначена для снятия усиления продольных и кольцевых сварных швов в обечайках и корпусах аппаратов. Снятие усилений шва производится твердосплавной торцевой фрезой, которая копирует обрабатываемую поверхность опорным роликом.

Состоит из роликоопор 1 и 2, тележки 3 для перемещения опоры неприводной, фрезерного трактора 4. Снятие усилений шва производится твердосплавной фрезой 6, которая копирует обрабатываемую поверхность опорным роликом 5.

|

Размеры обечаек и корпусов, мм: |

|

|