|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

АРМАТУРА ТРУБОПРОВОДНАЯ

ДЛЯ ОБЪЕКТОВ ЭНЕРГЕТИКИ

Общие технические условия

|

|

Москва Стандартинформ 2014 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА») с участием Открытого акционерного общества «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС» (ОАО «Фирма ОРГРЭС») на основе РД 153-34.1-39.504-00 «Общие технические требования к арматуре ТЭС (ОТТ ТЭС-2000)»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 сентября 2012 г. № 409-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 55018-2012

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

АРМАТУРА

ТРУБОПРОВОДНАЯ Общие технические условия Pipeline valves for objects of energetics. General specifications |

Дата введения - 2013-05-01

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру и приводные устройства к ней (далее - арматура) для объектов энергетики (тепловых электростанций и тепловых сетей) и устанавливает общие требования к арматуре при ее проектировании, изготовлении, приемке, испытаниях, транспортировании, хранении, эксплуатации и ремонте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 50891 -96 Редукторы общемашиностроительного применения. Общие технические условия

ГОСТ Р 51317.2.4-2000 (МЭК 61000-2-4-94) Совместимость технических средств электромагнитная. Электромагнитная обстановка. Уровни электромагнитной совместимости для низкочастотных кондуктивных помех в системах электроснабжения промышленных предприятий

ГОСТ Р 51901.12-2007 (МЭК 60812:2006) Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 52543-2006 (ЕН 982:1996) Гидроприводы объемные. Требования безопасности

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ Р 52857.3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ Р 52869-2007 (ЕН 983:1996) Пневмоприводы. Требования безопасности

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 53278-2009 Техника пожарная. Клапаны пожарные запорные. Общие технические требования. Методы испытаний

ГОСТ Р 53402-2009 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 53671-2009 Арматура трубопроводная. Затворы и клапаны обратные. Общие технические условия

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ Р 53673-2009 Арматура трубопроводная. Затворы дисковые. Общие технические условия

ГОСТ Р 53674-2009 Арматура трубопроводная. Номенклатура показателей. Опросные листы для проектирования и заказа

ГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от PN 1 до PN 200. Конструкция, размеры и общие технические требования

ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.020-76 Система стандартов безопасности труда. Электрооборудование взрывозащищенное. Термины и определения. Классификация. Маркировка

ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1215-79 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 3326-86 Клапаны запорные, клапаны и затворы обратные. Строительные длины

ГОСТ 3706-93 Задвижки. Строительные длины

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5761-2005 Клапаны на номинальное давление не более PN 250. Общие технические условия

ГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более PN 250. Общие технические условия

ГОСТ 6527-68 Концы муфтовые с трубной цилиндрической резьбой. Размеры

ГОСТ 7192-89 Механизмы исполнительные электрические постоянной скорости ГСП. Общие технические условия

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9697-87 Клапаны запорные. Основные параметры

ГОСТ 9698-86 Задвижки. Основные параметры

ГОСТ 9702-87 Краны конусные и шаровые. Основные параметры

ГОСТ 10702-78 Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия

ГОСТ 12521-89 Затворы дисковые. Основные параметры

ГОСТ 12678-80 Регуляторы давления прямого действия. Основные параметры

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14187-84 Краны конусные. Строительные длины

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16587-71 Клапаны предохранительные, регулирующие и регуляторы давления. Строительные длины

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторам

ГОСТ 18968-73 Прутки и полосы из коррозионностойкой и жаропрочной стали для лопаток паровых турбин. Технические условия

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °С. Технические условия

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 22445-88 Затворы обратные. Основные параметры

ГОСТ 23866-87 Клапаны регулирующие односедельные, двухседельные и клеточные. Основные параметры

ГОСТ 24570-81 Клапаны предохранительные паровых и водогрейных котлов. Технические требования

ГОСТ 25923-89 Затворы дисковые регулирующие. Основные параметры

ГОСТ 27477-87 Клапаны обратные. Основные параметры

ГОСТ 28289-89 Арматура обратная для тепловых электростанций. Типы и основные параметры

ГОСТ 28291-89 Клапаны запорные для тепловых электростанций. Типы и основные параметры

ГОСТ 28308-89 Задвижки запорные для тепловых электростанций. Типы и основные параметры

ГОСТ 28343-89 (ИСО 7121-86) Краны шаровые стальные фланцевые. Технические требования

ГОСТ 28908-91 Краны шаровые и затворы дисковые. Строительные длины

ГОСТ 31294-2005 Клапаны предохранительные прямого действия. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1

|

трубопроводная арматура (арматура): Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления (перекрытия, регулирования, распределения, смешивания, фазоразделения) потоком рабочей среды (жидких, газообразных, газожидкостных, порошкообразных, суспензий и т. п.) путем изменения площади проходного сечения. [ГОСТ Р 52720-2007, статья 2.1] |

3.1.2 вероятность безотказной работы по отношению к критическим отказам: Вероятность того, что в пределах заданной наработки (назначенного срока службы, назначенного ресурса) критический отказ арматуры не возникнет.

3.1.3

|

запорная арматура: Арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью. [ГОСТ Р 52720-2007, статья 3.1] |

3.1.4

|

корпусные детали: Детали арматуры (как правило, корпус арматуры и крышка), которые удерживают рабочую среду внутри арматуры. [ГОСТ Р 52720-2007, статья 7.1] |

3.1.5

|

коэффициент сопротивления ζ: Отношение потерянного давления к скоростному (динамическому) давлению в условленном (принятом) проходном сечении. [ГОСТ Р 52720-2007, статья 6.13] |

3.1.6

|

коэффициент оперативной готовности: Вероятность того, что арматура окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение арматуры по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени. [ГОСТ Р 52720-2007, статья 2.27] |

3.1.7 критический отказ:

1) Отказ арматуры, возможными последствиями которого является причинение вреда жизни или здоровью граждан, имуществу, окружающей среде, жизни или здоровью животных и растений.

2) Отказ арматуры, тяжесть последствий которого признана недопустимой и требует принятия специальных мер по снижению его вероятности и(или) возможного ущерба, связанного с его возникновением.

3.1.8 критическое предельное состояние: Состояние арматуры, при котором ее дальнейшая эксплуатация недопустима из-за возможности наступления критического отказа.

3.1.9 назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация арматуры должна быть прекращена независимо от ее технического состояния.

3.1.10 назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация арматуры должна быть прекращена независимо от ее технического состояния.

3.1.11 наработка на отказ: Отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

3.1.12

|

номинальное давление PN: Наибольшее избыточное рабочее давление при температуре рабочей среды 293 К (20 °С), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293 К (20 °С). [ГОСТ Р 52720-2007, статья 6.1] |

3.1.13

|

номинальный диаметр DN: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры. [ГОСТ Р 52720-2007, статья 6.2] |

3.1.14

|

обратная арматура: Арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды. [ГОСТ Р 52720-2007, статья 3.5] |

3.1.15 отказ: Событие, заключающееся в нарушении работоспособного состояния арматуры.

3.1.16 перестановочное усилие: Усилие, передаваемое выходным элементом исполнительного устройства регулирующему элементу.

3.1.17 показатели назначения: Основные технические данные и характеристики арматуры, определяющие возможность ее безопасного применения в конкретных условиях эксплуатации.

3.1.18

|

предохранительная арматура: Арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды. [ГОСТ Р 52720-2007, статья 3.2] |

3.1.19 пробное давление Рпр: Избыточное давление, при котором должно проводиться испытание арматуры на прочность.

3.1.20 регулирующая арматура: Арматура, предназначенная для регулирования параметров рабочей среды посредством изменения расхода или проходного сечения.

3.1.21

|

регулятор давления «до себя»: Регулятор, поддерживающий давление рабочей среды в заданном диапазоне на участке или в контуре системы, расположенной до регулятора. [ГОСТ Р 52720-2007, статья 5.53] |

3.1.22

|

регулятор давления «после себя»: Регулятор, поддерживающий давление рабочей среды в заданном диапазоне на участке или в контуре системы, расположенной после регулятора. [ГОСТ Р 52720-2007, статья 5.54] |

3.1.23

|

ручной дублер: Устройство, предназначенное для ручного управления арматурой с приводом, в случаях, когда последний не используется по каким-либо причинам. [ГОСТ Р 52720-2007, статья 7.17] |

3.1.24 цикл: Перемещение запирающего элемента из одного крайнего положения («открыто» или «закрыто») в противоположное и обратно.

3.2 Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

|

АСУ ТП |

- автоматическая система управления технологическими процессами; |

|

ГПК |

- главный предохранительный клапан; |

|

ЗИП |

- запасные части, инструмент и принадлежности; |

|

ЗЭл |

- запирающий элемент; |

|

ИК |

- импульсный клапан; |

|

ИПУ |

- импульсно-предохранительное устройство; |

|

КД |

- конструкторская документация; |

|

КИП |

- контрольно-измерительные приборы; |

|

МПУ |

- мембранное предохранительное устройство; |

|

НД |

- нормативная документация; |

|

ОТК |

- отдел технического контроля; |

|

ПС |

- паспорт; |

|

ПМ |

- программа и методика испытаний; |

|

РЭ |

- руководство по эксплуатации; |

|

РЭл |

- регулирующий элемент; |

|

ТЗ |

- техническое задание; |

|

ТУ |

- технические условия; |

|

ТЭС |

-тепловая электростанция; |

|

ЭД |

- эксплуатационная документация; |

|

ЭИМ |

- электрический исполнительный механизм; |

|

DN |

-диаметр номинальный; |

|

PN |

-давление номинальное; |

|

Pпр |

- давление пробное; |

|

Pр |

- давление рабочее; |

|

ζ |

- коэффициент сопротивления; |

|

Kv у |

- условная пропускная способность; |

|

a |

- коэффициент расхода; |

|

sв |

- временное сопротивление (предел прочности при разрыве); |

|

s0,2 |

- условный предел текучести; |

|

d5 |

- относительное удлинение после разрыва; |

|

y |

- относительное сужение после разрыва; |

|

КС (KCU, KCV) |

- ударная вязкость; |

|

НВ |

- твердость по Бринеллю. |

4 Классификация

4.1 Трубопроводная арматура в зависимости от параметров рабочей среды (давления и температуры) подразделяется на категории и группы, указанные в таблице 1.

Таблица 1 - Категории и группы арматуры

|

Арматура |

Рабочая |

Параметры рабочей среды |

||

|

Категория |

Группа |

Давление, |

Температура |

|

|

I |

1 |

Перегретый пар |

Не ограничено |

Св. 560 |

|

2 |

Не ограничено |

От 450 до 560 |

||

|

3 |

Горячая вода, насыщенный пар |

Св. 8 (80) |

» 115 » 450 |

|

|

II |

1 |

Перегретый пар |

До 8 (80) |

» 350 » 450 |

|

2 |

Горячая вода, насыщенный пар |

Св. 4 (40) |

» 115 » 350 |

|

|

до 8 (80) включ. |

||||

|

3 |

Природный газ |

Св. 1,2 (12) |

До 80* |

|

|

до 5 (50) включ. |

||||

|

4 |

Мазут |

До 5 (50) включ. |

» 135 |

|

|

III |

1 |

Перегретый пар |

До 4 (40) |

От 250 до 350 |

|

2 |

Горячая вода, насыщенный пар |

Св. 1,6 (16) |

» 115 »250 |

|

|

до 4 (40) включ. |

||||

|

IV |

1 |

Перегретый насыщенный пар, горячая вода |

От 0,07 (0,7) |

» 115 »250 |

|

до1,6 (16) включ. |

||||

|

2 |

Мазут |

До 1,6 (16) включ. |

До 135 |

|

|

3 |

Природный газ |

» 1,2 (12) » |

» 80* |

|

|

4 |

Среды для химической очистки и подготовки воды |

» 1,0 (10) » |

» 100 |

|

|

|

Горячая вода |

От 50 до 115 |

||

|

5 |

Холодная вода |

» 1,6 (16) » |

» 0 » 50 |

|

|

* Минимальное значение температуры - в соответствии с климатическим исполнением. |

||||

4.2 Категория и группа арматуры определяют совокупность технических требований к конструкции и объему контроля арматуры.

4.3 По способу управления запорная и регулирующая арматура может быть с ручным управлением, с электроприводом (электрическим исполнительным механизмом), гидравлическим или пневматическим приводом (пневматическим исполнительным механизмом) и пневмогидравлическим приводом.

5 Технические требования

5.1 Общие требования

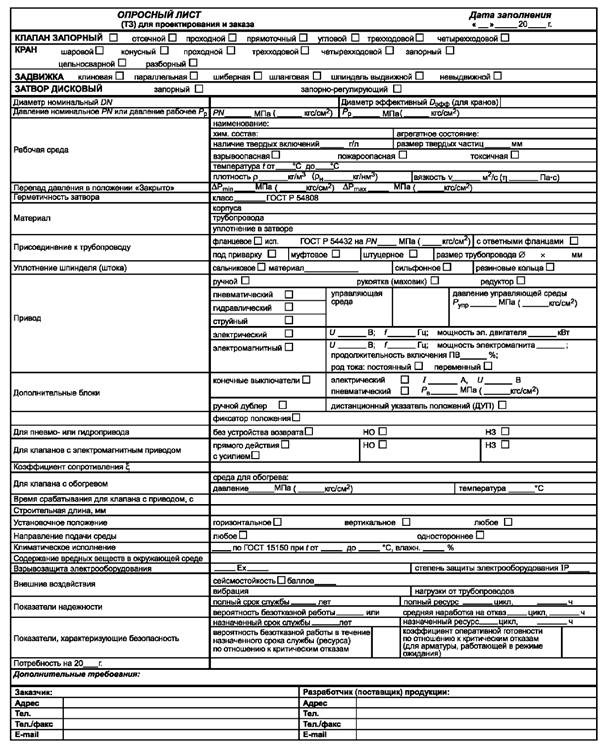

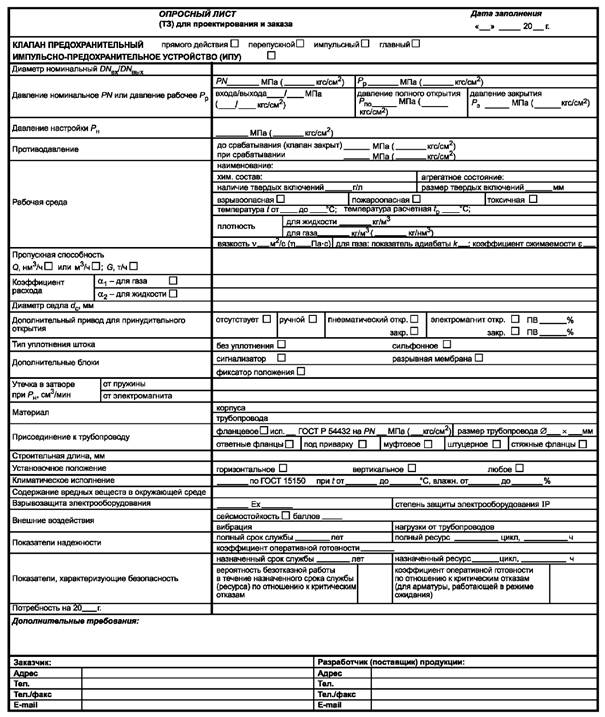

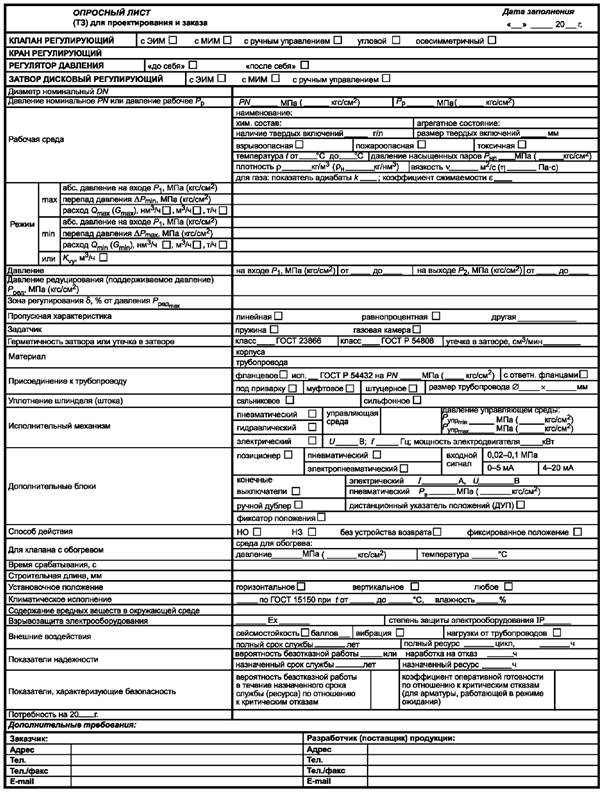

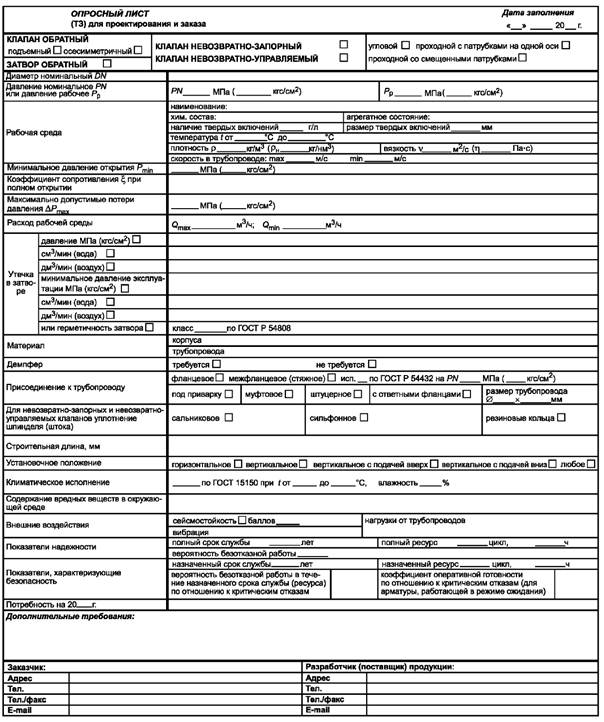

5.1.1 Арматура должна соответствовать требованиям настоящего стандарта, КД, ТУ и требованиям заказчика. Требования заказчика могут уточнять отдельные положения настоящего стандарта и быть оформлены в виде опросных листов, приведенных в приложении А, или по ГОСТ Р 53674.

5.1.2 Арматура для воды и пара должна соответствовать требованиям [1], [2] и [3].

5.1.3 Арматура для природного газа, используемого в качестве топлива на ТЭС, должна соответствовать требованиям [4] и [5].

5.1.4 Арматура для взрыво- и пожароопасных сред должна соответствовать требованиям [6].

5.1.5 Арматура для систем пожаротушения должна соответствовать требованиям ГОСТ Р 53278.

5.2 Основные показатели и характеристики

5.2.1 Показатели назначения

5.2.1.1 Номенклатура показателей назначения - в соответствии с ГОСТ Р 53674.

Показателями назначения независимо от вида и типа арматуры являются:

- номинальное давление PN или рабочее давление Рр;

- номинальный диаметр DN;

- рабочая среда;

- температура рабочей среды;

- герметичность затвора;

- строительная длина;

- климатическое исполнение (с параметрами окружающей среды).

Дополнительные показатели назначения к конкретным видам арматуры:

- коэффициент сопротивления ζ - для запорной и обратной арматуры;

- коэффициент расхода a, площадь седла, давление настройки - для предохранительной арматуры;

- условная пропускная способность Kvy пропускной характеристики и параметры исполнительного механизма - для регулирующей арматуры.

5.2.1.2 Давления номинальные, пробные и рабочие - по ГОСТ 356.

5.2.1.3 Требования к герметичности затвора указывают в ТУ на конкретный вид и тип арматуры.

Для запорной арматуры герметичность затвора:

- для пара и горячей воды - классы А, В или С по ГОСТ Р 54808;

- для природного газа и мазута - класс А по ГОСТ Р 54808 для арматуры перед горелками котлов, для остальной арматуры допускается класс В по ГОСТ Р 54808.

Рекомендации по назначению классов герметичности затворов запорной арматуры для других сред (по таблице 1) и других видов арматуры (обратной, предохранительной, запорно-регулирующей, распределительно-смесительной и фазоразделительной) приведены в таблице 2.

Таблица 2 - Рекомендации по назначению классов герметичности затворов

|

Вид |

Тип арматуры |

Класс герметичности затвора |

|||||||||||||||||

|

А |

AA |

В |

С |

CC |

D |

Е |

ЕЕ |

F |

G |

||||||||||

|

Уплотнение затвора «металл-металл» |

|||||||||||||||||||

|

Запорная |

Клапаны |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

||||||||

|

|

Задвижки |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

||||||||

|

|

Дисковые затворы |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

||||||||

|

|

Краны |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

||||||||

|

Обратная |

Затворы |

|

|

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||||

|

|

Клапаны |

|

|

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||||

|

Уплотнение затвора «металл-металл» |

|||||||||||||||||||

|

Предохранительная |

Все типы |

|

+ |

+ |

+ |

|

|

|

|

|

|

||||||||

|

Запорно-регулирующая |

|

|

+ |

+ |

+ |

+ |

+ |

|

|

|

|

||||||||

|

Распределительно-смесительная |

|

|

|

+ |

+ |

+ |

+ |

+ |

|

|

|

||||||||

|

Фазоразделительная |

|

+ |

+ |

+ |

|

|

|

|

|

|

|

||||||||

|

Уплотнение затвора «мягкое» |

|||||||||||||||||||

|

|

Клапаны |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

||||||||

|

|

Задвижки |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

||||||||

|

Запорная |

Дисковые затворы |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

||||||||

|

|

Краны |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||||

|

Обратная |

Затворы |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

||||||||

|

|

Клапаны |

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

||||||||

|

Предохранительная |

Все типы |

+ |

+ |

+ |

|

|

|

|

|

|

|

||||||||

|

Запорно-регулирующая |

|

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

||||||||

|

Распределительно-смесительная |

|

|

|

+ |

+ |

+ |

+ |

+ |

|

|

|

||||||||

|

Фазоразделительная |

|

+ |

+ |

+ |

|

|

|

|

|

|

|

||||||||

|

Примечание - Класс герметичности затвора - по ГОСТ Р 54808. |

|||||||||||||||||||

5.2.1.4 Класс герметичности затвора для регулирующей арматуры - по ГОСТ Р 54808.

5.3 Конструктивные требования

5.3.1 Общие требования

5.3.1.1 Присоединение арматуры к трубопроводу:

- сварное;

- фланцевое для PN < 6,3 МПа;

- муфтовое для DN ≤ 100, PN ≤ 16 и температуры рабочей среды до 115 °С.

5.3.1.2 Разделка концов присоединительных патрубков должна быть произведена по КД, ГОСТ 16037 и [7].

5.3.1.3 Присоединительные размеры и размеры уплотнительных поверхностей фланцев и требования к ним - по ГОСТ Р 54432 и КД, утвержденной в установленном порядке.

5.3.1.4 На мазутопроводах и газопроводах при применении фланцевых соединений следует использовать фланцы с уплотнительной поверхностью исполнений С, D, L, М по ГОСТ Р 54432.

5.3.1.5 На трубопроводах жидкого топлива газотурбинных установок не допускается применение фланцевых и штуцерных соединений.

5.3.1.6 Муфтовые концы - по ГОСТ 6527.

5.3.1.7 Запорная арматура должна проектироваться с учетом возможности ее установки:

- на горизонтальных трубопроводах - с расположением шпинделя в любом положении в пределах верхней полуокружности;

- на вертикальных трубопроводах - с горизонтальным расположением шпинделя.

5.3.1.8 Рабочее положение и направление подачи рабочей среды (одностороннее или двустороннее) должны быть указаны в ТУ и РЭ.

5.3.1.9 Арматура должна быть прочной и герметичной по отношению к внешней среде. Пропуск среды или «потение» через металл и сварные соединения, а также пропуск среды через места соединений (прокладочные соединения и сальник) не допускаются.

5.3.1.10 Прочность основных деталей арматуры должна быть подтверждена расчетом и испытаниями при пробном давлении Рпр.

Расчеты на прочность корпусных деталей арматуры должны быть выполнены с учетом максимально допустимых нагрузок от трубопроводов (если они указаны заказчиком). Расчеты выполняют инженерными методами (с применением действующих нормативных документов, например ГОСТ Р 52857.1 - ГОСТ Р 52857.6) и(или) методом конечных элементов с применением сертифицированных программных комплексов.

5.3.1.11 Запорная арматура всех типов должна быть рассчитана на полный перепад давлений на ЗЭл. Допустимый перепад давлений, при котором обеспечивается перемещение ЗЭл без повреждения уплотнительных поверхностей, согласовывается при разработке исходя из реальных условий, при которых ожидается эксплуатация арматуры. Перепад давлений должен быть указан в ТУ и ТЗ.

Регулирующая арматура должна быть рассчитана для работы при перепадах давлений, указанных в ТУ

5.3.1.12 Детали подвижных соединений арматуры должны перемещаться плавно, без рывков и заеданий.

5.3.1.13 Арматура с ручным управлением должна закрываться вращением маховика (рукоятки) арматуры или ручного дублера привода по часовой стрелке.

5.3.1.14 Для запорной арматуры с ручным управлением (маховиком, шарнирной муфтой, цилиндрическим или коническим редуктором) должны быть предусмотрены модификации сдатчиками (концевыми выключателями) для сигнализации крайних положений ЗЭл на щитах управления. Необходимость установки датчиков оговаривается при выдаче заявки на разработку новой арматуры и указывается в заказе.

5.3.1.15 ЗЭл и РЭл электроприводной арматуры, предназначенной для работы на воде и паре, при исчезновении электропитания не должны менять своего положения.

5.3.1.16 Для арматуры с ручным управлением значение усилия на маховике не должно превышать:

300 Н - для перемещения ЗЭл;

450 Н - для отрыва ЗЭл («страгивания» при открытии) и «дожатия» его (при закрытии).

5.3.1.17 Время открытия (закрытия) запорной арматуры определяется функциональным назначением и требованиями АСУ ТП и должно быть указано в ТУ.

5.3.1.18 Арматура должна быть ремонтопригодной. В ЭД приводят требования к техническому обслуживанию и текущему (мелкому) ремонту с заменой быстроизнашиваемых и имеющих ограниченный срок службы деталей, сборочных единиц и комплектующих изделий.

5.3.1.19 По согласованию с заказчиком арматура может изготовляться с нестандартной строительной длиной.

5.3.1.20 Требования к гидравлическим, пневматическим приводам (пневматическим исполнительным механизмам) и пневмогидравлическим приводам - по КД.

5.3.2 Требования к задвижкам

5.3.2.1 Задвижки должны соответствовать требованиям ГОСТ 5762, ТУ и КД.

5.3.2.2 Основные параметры - по ГОСТ 9698 и ГОСТ 28308.

5.3.2.3 Строительные длины задвижек - по ГОСТ 3706 или по КД.

5.3.2.4 Коэффициент сопротивления ζ задвижек должен быть не более:

1,0 - для задвижек DN > 200;

1,5 - для задвижек DN ≤ 200.

5.3.2.5 Конструктивное решение задвижек, предназначенных для работы на вакууме, должно обеспечивать их герметичность относительно внешней среды и затвора при давлении до 0,004 МПа.

5.3.2.6 В задвижках, предназначенных для работы на трубопроводах, на которых возможен нагрев находящегося в замкнутом объеме корпуса конденсата, должно быть предусмотрено устройство, исключающее повышение в них давления свыше допустимого значения.

5.3.3 Требования к запорным клапанам

5.3.3.1 Запорные клапаны должны соответствовать требованиям ГОСТ 5761, ТУ и КД.

5.3.3.2 Основные параметры - по ГОСТ 9697 и ГОСТ 28291.

5.3.3.3 Строительные длины клапанов - по ГОСТ 3326 или по КД.

5.3.3.4 Коэффициент сопротивления ζ клапанов должен быть не более:

7,0 - для запорных прямоточных и угловых сальниковых клапанов, запорных прямоточных и угловых сильфонных клапанов DN > 50;

9,0 - для запорных прямоточных и угловых сильфонных клапанов DN ≤ 50;

15,0 - для запорных z-образных сальниковых клапанов со штампосварными корпусами.

5.3.4 Требования к регулирующей арматуре

5.3.4.1 В качестве регулирующей арматуры применяют:

- регулирующие клапаны;

- регулирующие затворы;

- регуляторы давления «до себя» и регуляторы давления «после себя».

5.3.4.2 Регулирующие клапаны должны соответствовать требованиям ГОСТ 12893, ТУ и КД.

Основные параметры регулирующих клапанов - по ГОСТ 23866. Допустимый перепад давлений для регулирующих клапанов должен быть указан в ТУ, ПС и РЭ.

Основные параметры регулирующих затворов - по ГОСТ 25923.

5.3.4.3 Регуляторы давления «до себя» и регуляторы давления «после себя» должны соответствовать требованиям ТУ и КД.

Основные параметры регуляторов давления - по ГОСТ 12678.

5.3.4.3 Строительные длины регулирующих клапанов и регуляторов давления - по ГОСТ 16587 или по КД.

5.3.5 Требования к предохранительной арматуре

5.3.5.1 В качестве предохранительной арматуры применяют:

- пружинные предохранительные клапаны;

- рычажно-грузовые предохранительные клапаны;

- импульсно-предохранительные устройства (ИПУ), состоящие из главного предохранительного клапана (ГПК) и управляющего импульсного клапана (ИК) прямого действия;

- предохранительные устройства с разрушающимися мембранами (МПУ).

5.3.5.2 Предохранительные клапаны должны соответствовать требованиям ГОСТ 12.2.085, ГОСТ 24570, ГОСТ 31294, ТУ и КД.

5.3.5.3 Основные параметры предохранительной арматуры - по ГОСТ 31294.

5.3.5.4 Расчет пропускной способности клапанов должен выполняться по ГОСТ 12.2.085 и ГОСТ 24570.

5.3.5.5 Строительные длины предохранительных клапанов - по ГОСТ 16587 или по КД.

5.3.5.6 В КД и ПС должны быть указаны значения расчетного проходного сечения клапана и коэффициент расхода, на основании которых рассчитывается его пропускная способность.

5.3.5.7 Для дистанционного управления ИПУ свежего пара должны быть оснащены ИК с электромагнитным приводом. Для надежности срабатывания должно быть предусмотрено дублирование - для управления ИПУ должна быть применена электрическая схема, в которой электроконтактный манометр каждого клапана дает команды на открытие двух клапанов. Схема питания ИПУ должна быть подключена к резервному источнику постоянного тока.

ИПУ свежего пара должны включать в себя шумоглушительные устройства, обеспечивающие уровень шума не выше 85 дБ на выходе в атмосферу.

Вновь разрабатываемые ИК ИПУ должны иметь пружинную нагрузку ЗЭл.

ИК ИПУ, предназначенные для защиты пароперегревателей котлов, должны обеспечивать возможность дистанционного управления ИПУ со щита управления.

5.3.5.8 МПУ должны соответствовать требованиям [8], ТУ и КД.

Необходимость и место установки МПУ и их конструкцию определяет заказчик.

5.3.6 Требования к дисковым затворам

5.3.6.1 Дисковые затворы должны соответствовать требованиям ГОСТ Р 53673, ТУ и КД.

5.3.6.2 Основные параметры - по ГОСТ 12521.

5.3.6.3 Строительные длины - по ГОСТ 28908 или по КД.

5.3.6.4 Коэффициент сопротивления ζ дисковых затворов должен быть не более 3.

5.3.7 Требования к обратным затворам и клапанам

5.3.7.1 Обратные затворы и клапаны должны соответствовать требованиям ГОСТ Р 53671, ТУ и КД.

5.3.7.2 Основные параметры - по ГОСТ 27477, ГОСТ 22445 и ГОСТ 28289.

5.3.7.3 Строительные длины клапанов - по ГОСТ 3326 или по КД.

5.3.7.4 Коэффициент сопротивления ζ обратной арматуры при полном открытии и скоростном давлении, обеспечивающем полное открытие арматуры, должен быть не более:

3 - для обратных затворов;

6 - для обратных клапанов;

13 - для подъемных клапанов со штампосварными корпусами.

5.3.7.5 Обратные затворы и клапаны должны начинать открываться при перепаде давления не более 0,03 МПа и возвращаться в исходное состояние (закрываться) при прекращении движения среды в прямом направлении. Фактическое минимальное значение перепада давления начала открытия обратных затворов и клапанов, определенное при испытании опытных образцов, указывают в ТУ и ПС.

5.3.7.6 В обратных затворах по требованию заказчика могут быть предусмотрены указатели положения диска.

5.3.7.7 Обратные затворы могут быть снабжены демпфирующими устройствами. Решение о необходимости демпфирующего устройства принимает заказчик.

5.3.8 Требования к шаровым и конусным кранам

5.3.8.1 Шаровые и конусные краны должны соответствовать требованиям ГОСТ 21345, ГОСТ 28343, ТУ и КД.

5.3.8.2 Основные параметры кранов - по ГОСТ 9702.

5.3.8.3 Строительные длины кранов - по ГОСТ 14187, ГОСТ 28908 или по КД.

5.3.8.4 Коэффициент сопротивления ζ кранов должен быть не более 0,5.

5.3.8.5 По согласованию с заказчиком краны могут быть зауженными в затворе.

5.3.8.6 Шаровые краны должны иметь ограничение поворота ЗЭл.

Для конусных кранов, не предназначенных для применения на газообразных, взрывоопасных, легковоспламеняющихся и токсичных средах, ограничители хода необязательны.

5.3.9 Технические требования к электроприводам и электрическим исполнительным механизмам

5.3.9.1 Технические требования к электроприводам и электрическим исполнительным механизмам - по ГОСТ 7192 и [9].

5.3.9.2 Конструктивное исполнение электроприводов должно соответствовать группе Мб по ГОСТ 17516.1.

5.3.9.3 Электроприводы должны иметь двусторонние ограничители крутящего момента (усилия), позволяющие отключать электродвигатель в крайних и любом промежуточном положениях при достижении настроенных значений крутящих моментов (усилий) на выходном валу. Регулировка величины крутящего момента (усилия) должна производиться бесступенчато и раздельно как в сторону закрытия, так и в сторону открытия в пределах, указанных в ТУ на конкретное изделие.

5.3.9.4 В арматуре, предназначенной для АСУТП, в качестве ограничителя крутящего момента следует применять двустороннюю муфту ограничения крутящего момента. Данные о требуемых значениях настройки муфты ограничения крутящего момента, обеспечивающих герметичность ЗЭл, должны быть указаны в РЭ или КД.

5.3.9.5 Арматура со встроенным приводом должна допускать возможность поворота электропривода на угол, кратный 45°.

5.3.9.6 Запорная арматура с электроприводом должна иметь местный указатель крайних положений ЗЭл и датчики сигнализации крайних положений на щите управления.

5.3.9.7 Регулирующие клапаны должны быть оснащены встроенным электрическим исполнительным механизмом (ЭИМ). В отдельных случаях по согласованию с заказчиком возможна поставка клапанов с выносными электроприводами, связанными с клапанами посредством тяг и рычагов.

5.3.9.8 Поставляемые с регулирующей арматурой ЭИМ должны быть рассчитаны для работы в повторно-кратковременном режиме с числом включений до 320 за 1 ч и продолжительностью включения не менее 25 % при нагрузке на выходном валу от номинальной противодействующей до 0,5 номинального значения сопутствующей. При этом ЭИМ должны допускать работу в течение 1 ч в повторно-кратковременном реверсивном режиме с числом включений до 630 за 1 ч и продолжительностью включения не менее 25 % со следующим возникновением такого режима не менее чем через 3 ч. Интервал времени между включением и выключением электропривода на обратное направление должен быть не менее 50 мс.

5.3.9.9 Для регулирующей арматуры выбег рабочего органа (штока) электродвигателя в сочленениях со штоком арматуры не должен превышать 0,25 % его полного хода.

5.3.9.10 Регулирующая арматура совместно с ЭИМ должна в пределах всего диапазона регулирования иметь пропускные характеристики, близкие к расчетным: отклонение фактической характеристики от расчетной во всех точках должно быть не более чем в 1,5 раза.

5.3.9.11 Конструктивные решения и характеристики регулирующей арматуры должны быть рассчитаны на использование во всем диапазоне режимов, в том числе и при пусках.

5.3.9.12 Перестановочные усилия, требуемые для перемещения РЭл, должны быть минимально возможными и примерно одинаковыми при перемещениях в обоих направлениях.

5.3.9.13 Люфты в сочленениях с электроприводом не должны превышать 2 % номинального хода.

5.3.9.14 Электроприводы быстродействующих клапанов должны обеспечивать их открытие при максимально возможном в процессе эксплуатации перепаде давлений в заданное время. Максимальный перепад и требуемое время открытия указываются в ТЗ.

5.3.9.15 Быстродействующие отсекающие клапаны, предназначенные для быстрого отключения подачи топлива, должны приводиться в действие электроприводами, которые могут работать от аккумуляторных батарей или других систем аварийного питания. Для открытия клапана допустимо использовать приводы с электродвигателями переменного тока.

5.3.9.16 Время закрытия быстродействующих отсечных топливных клапанов должно составлять:

1 с - для клапанов на газе;

3 с - для клапанов на жидком топливе.

5.3.9.17 Электроприводы должны изготовляться в обычном и взрывозащищенном исполнениях в соответствии с ГОСТ 12.2.020. Условия их работы определяются при заказе арматуры.

5.3.9.18 Арматура, устанавливаемая во взрывоопасных зонах и помещениях с производствами категории А, должна быть во взрывозащищенном исполнении. Степень взрывозащищенности определяется в соответствии с ГОСТ 14254 и [10].

5.3.9.19 Уровень шума (звукового давления), создаваемого приводом, не должен превышать 85 дБ на расстоянии 1 м от изделия.

5.4 Показатели надежности и показатели безопасности

5.4.1 Арматура относится к классу ремонтируемых восстанавливаемых изделий с регламентированной дисциплиной и назначенной продолжительностью эксплуатации. При эксплуатации допускаются профилактические осмотры и в случае необходимости текущий ремонт арматуры (набивка сальников, смазка и т. п.), но не ранее чем через 10000 ч работы энергоустановки.

5.4.2 Номенклатура показателей надежности и показателей безопасности должна приниматься в соответствии с ГОСТ Р 53674.

5.4.3 Номенклатура и количественные значения показателей надежности и показателей безопасности должны быть приведены в ТУ, ПС и РЭ. Рекомендуемые количественные значения показателей надежности и показателей безопасности приведены в приложении Б.

5.4.4 Значения назначенных показателей должны подтверждаться расчетом соответствующей им вероятности безотказной работы.

Значение вероятности безотказной работы, рассчитанное по отношению к потенциально возможным критическим отказам для назначенного срока службы (ресурса), должно быть близким к единице и удовлетворять требованиям заказчика.

Примечание - При расчете вероятности безотказной работы учитывают условия работы арматуры на объекте (перепад давлений, частота включений и др.).

5.4.5 Если в РЭ отсутствуют назначенные показатели, их может установить исполнитель работ по экспертизе промышленной безопасности арматуры на основании диагностирования технического состояния арматуры, испытаний и данных эксплуатационной статистики.

Назначенные показатели могут быть также установлены разработчиком ремонтной КД на основании анализа конструкции арматуры и данных эксплуатационной статистики.

5.4.6 Показатели надежности и показатели безопасности изделий на этапе проектирования обеспечивают:

- правильным выбором материалов основных деталей, отвечающих требованиям условий эксплуатации (параметрам и характеристикам рабочей и окружающей среды, внешним воздействиям), и уплотнительных элементов, обеспечивающих герметичность затвора относительно внешней среды;

- использованием узлов и деталей, апробированных в условиях эксплуатации или прошедших отработку в составе макетов и опытных или головных образцов;

- расчетом на прочность основных элементов конструкции с обеспечением запасов прочности и с учетом сейсмических нагрузок, нагрузок от трубопровода и других внешних воздействий.

5.4.7 Полный ресурс и назначенный ресурс в циклах, а также показатели ремонтопригодности подтверждают при приемочных испытаниях, если в ТУ не указано иное.

5.4.8 Показатели надежности и показатели безопасности в процессе изготовления обеспечиваются стабильностью технологического процесса изготовления и системой контроля, подтверждаются результатами всех видов испытаний и статистической информацией о результатах эксплуатации.

5.4.9 В ТУ и РЭ должны быть приведены перечни возможных отказов и критерии предельных состояний. Критичность отказа арматуры определяет проектировщик системы, в которой применяют арматуру, в зависимости от вероятности (частоты) проявления отказа и тяжести его последствий на месте эксплуатации. Анализ видов, последствий и критичности отказов проводят в соответствии с ГОСТ Р 51901.12 или ГОСТ 27.310.

5.4.10 Перечень потенциально возможных отказов и критериев предельных состояний арматуры приведен в приложении В.

5.5 Требования стойкости к внешним воздействиям

5.5.1 Климатическое исполнение, условия эксплуатации должны соответствовать требованиям ГОСТ 15150 и указываться в ТУ, ПС и РЭ на конкретный вид и тип арматуры.

5.5.2 Арматура, управляемая электроприводом или электрическим исполнительным механизмом, должна быть спроектирована для эксплуатации в закрытых помещениях с температурой в пределах от минус 30 °С до плюс 50 °С и относительной влажностью не более 95 %. Арматура без электропривода должна допускать работу при температуре окружающей среды до 70 °С.

5.5.3 При наличии требований по сейсмостойкости арматура должна сохранять работоспособность, прочность, герметичность затвора (для запорной арматуры) и герметичность по отношению к внешней среде во время и после сейсмического воздействия до значения (в баллах), указанного при заказе. В ТУ и РЭ должна быть указана величина сейсмического воздействия по шкале MSK-64.

Сейсмопрочность должна подтверждаться расчетами, а работоспособность - дополнительно подтверждаться по требованию заказчика расчетами или испытаниями. Расчеты выполняют в соответствии с требованиями норм расчета на прочность (например, ГОСТ Р 52857.1). В расчетах используют общеинженерные методики расчета и (или) специальные верифицированные [и (или) аттестованные] компьютерные программы расчета.

5.5.4 По степени защищенности от воздействий окружающей среды все электроприводы и их комплектующие должны изготовляться со степенью защиты не хуже IP 65 по ГОСТ 14254. По требованию заказчика электроприводы могут изготовляться с повышенной степенью защиты, при этом особые условия их работы уточняются при размещении заказа.

5.5.5 Приводы и исполнительные

механизмы должны быть стойкими к разрушающему воздействию различных видов

вибрационных и ударных нагрузок и выполнять заданные функции с сохранением

текущих значений параметров. Значения ускорений в центре масс привода от

возможных сейсмических воздействий и ударных нагрузок на арматуру не должны

превышать 8![]() в произвольном направлении в спектре

частот от 2 до 33 Гц.

в произвольном направлении в спектре

частот от 2 до 33 Гц.

Выбор группы механического исполнения приводов с учетом вибрационных и ударных нагрузок - по ГОСТ 17516.1.

5.5.6 Электроприводы и электрические исполнительные механизмы должны сохранять работоспособность и все текущие параметры и характеристики при воздействии постоянных магнитных полей и (или) переменных полей сетевой частоты с напряженностью до 400 А/м.

5.6 Требования к сырью и материалам

5.6.1 Для изготовления корпусных деталей и крепежа арматуры необходимо использовать материалы, допущенные к применению в установленном порядке, в соответствии с [1] и [11].

Перечень материалов корпусных деталей - в соответствии с приложением Г.

К основным деталям арматуры относятся детали, разрушение которых может привести к потере герметичности арматуры по отношению к внешней среде и узла затвора. Перечень основных деталей должен быть указан в ТУ на конкретное изделие.

5.6.2 Применение других марок материалов, а также расширение параметров применения для материалов, указанных в [1] и [11], допускается при положительном заключении специализированной металловедческой организации.

5.6.3 При выборе материалов для изготовления основных деталей трубопроводной арматуры необходимо учитывать заданные условия эксплуатации:

- рабочее давление;

- температуру рабочей среды (максимальную и минимальную);

- для высокотемпературной арматуры, работающей в условиях ползучести, продолжительность приложения давления (таблица с данными о температуре, давлении и времени);

- скорость изменения температуры среды и число циклов;

- химический состав, свойства рабочей среды и данные о скоростях коррозии.

5.6.4 Материалы корпусных деталей, сварочные и наплавочные материалы, заготовки, полуфабрикаты и комплектующие изделия, применяемые при изготовлении арматуры, должны подвергаться входному контролю на соответствие требованиям НД. Качество и свойства материалов должны быть подтверждены сертификатами.

5.6.5 Материалы деталей арматуры и сварные соединения, находящиеся под давлением и соприкасающиеся с рабочей средой, в пределах принятых показателей долговечности и назначенных показателей должны удовлетворять следующим требованиям:

- обеспечивать допустимый запас прочности;

- обладать достаточной коррозионной стойкостью к рабочей и окружающей среде в соответствии с ГОСТ 9.908;

- не содержать внутренних и внешних дефектов, влияющих на безопасность;

- подбираться с учетом исключения взаимного химического воздействия при соединении различных материалов.

5.6.6 Наплавку уплотнительных и трущихся поверхностей деталей арматуры и контроль качества наплавки проводят согласно указаниям КД (рекомендуемая НД - [12] и [13]).

5.6.7Сварку деталей арматуры и контроль качества сварных соединений проводят согласно указаниям КД (рекомендуемая НД - [1], [14] и [15]).

5.6.8 Объем и методы контроля материала основных деталей арматуры - по КД и [16].

5.6.9 При присоединении арматуры к трубопроводу путем сварки необходимо, чтобы патрубки или переходные кольца были изготовлены из идентичной или той же самой марки материала, или того же класса, что и трубопровод.

5.6.10 Перечень материалов крепежных деталей см. в приложении Д. Технические требования к крепежным деталям - по ГОСТ 20700.

5.6.11 Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким аналогичному коэффициенту материала фланцев, причем разница этих коэффициентов не должна превышать 10 %.

Применение сталей с различными коэффициентами линейного расширения (разница более 10 %) допускается в случаях, обоснованных расчетом на прочность или экспериментальными исследованиями, а также в тех случаях, когда расчетная температура крепежа не превышает 50 °С.

5.6.12 Гайки и шпильки для соединений, работающих под давлением, должны изготовляться из сталей разной твердости так, чтобы твердость гаек была ниже твердости шпилек не менее чем на 12 НВ.

5.6.13 На мазутопроводах и газопроводах должна применяться только стальная арматура с уплотнительными кольцами из материала, который при трении и ударах не дает искрообразования.

5.6.14 Отливки из ковкого или высокопрочного чугуна должны применяться в термически обработанном состоянии. Применение чугунных отливок для элементов арматуры, подвергающихся динамическим нагрузкам и термическим ударам, не допускается.

5.6.15 Требования к поковкам, штамповкам и заготовкам - по ГОСТ 8479 (группы IV и V) и [16].

5.6.16 Детали из углеродистых и низколегированных марганцовистых и марганцево-кремнистых сталей, изготовленные с применением штамповки или вальцовки, подлежат обязательной термообработке, если:

- детали штампуются (вальцуются) при температуре окончания штамповки (вальцовки) ниже 700 °С;

- детали изготовлены холодной штамповкой.

Конструкционные легированные стали следует применять только после улучшающей термической обработки.

5.7 Комплектность

5.7.1 В комплект поставки должны входить:

- арматура в сборе;

- паспорт (ПС), составленный в соответствии с ГОСТ 2.601 и ГОСТ 2.610 (рекомендуемые правила оформления - по [17]);

- руководство по эксплуатации (РЭ), разработанное по ГОСТ 2.601 и ГОСТ 2.610;

- комплект запасных частей в соответствии с ведомостью ЗИП;

- ведомость ЗИП;

- чертежи общих видов и быстроизнашивающихся деталей (по требованию заказчика);

- ПС и РЭ на комплектующие изделия (привод, исполнительный механизм, сигнализаторы крайних положений и т. п.).

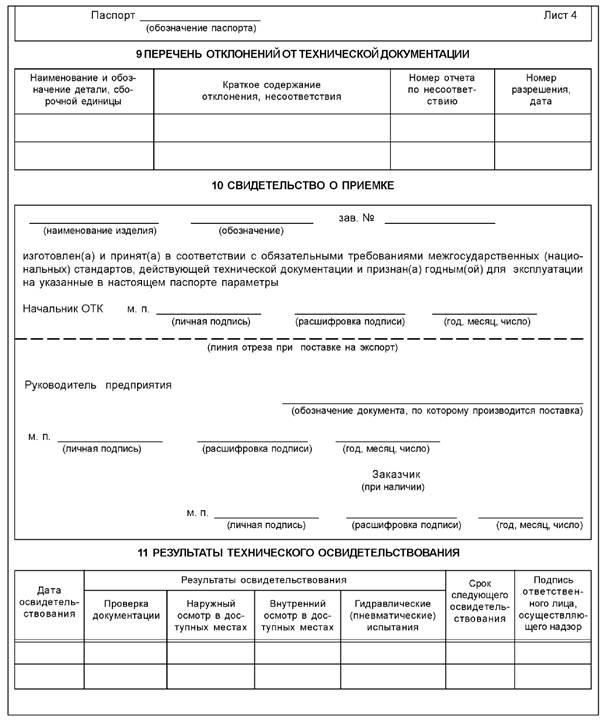

Сведения о разрешительных документах в соответствии с действующим законодательством должны быть приведены в ПС.

5.7.2 Количество ЭД определяется ТУ, при этом на предохранительную арматуру всех типоразмеров и на арматуру других видов DN ≥ 50 ПС оформляют на каждую единицу арматуры.

На остальную арматуру допускается поставлять один ПС на партию изделий до 10 шт., единовременно отправляемых в один адрес. РЭ отправляется в двух экземплярах на партию однотипных изделий.

Примечание - Под партией понимают группу изделий одного типа в количестве, указанном в ТУ, одного DN и одинаковых рабочих параметров.

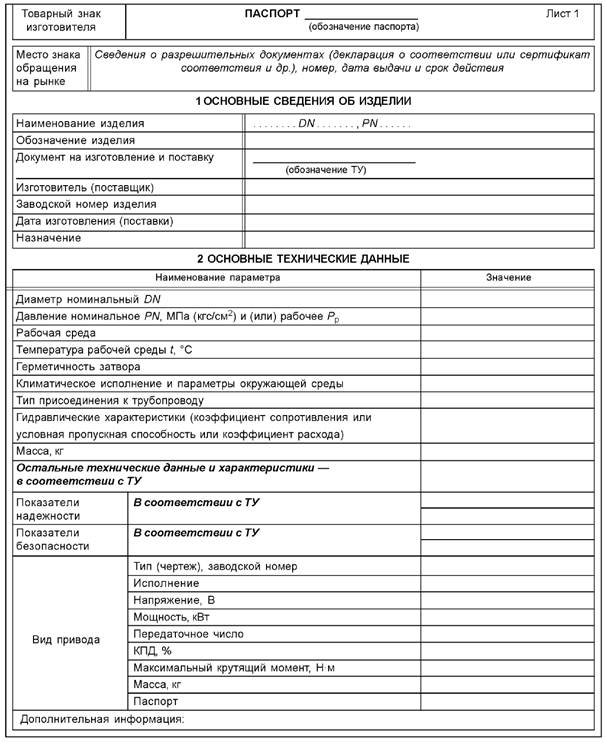

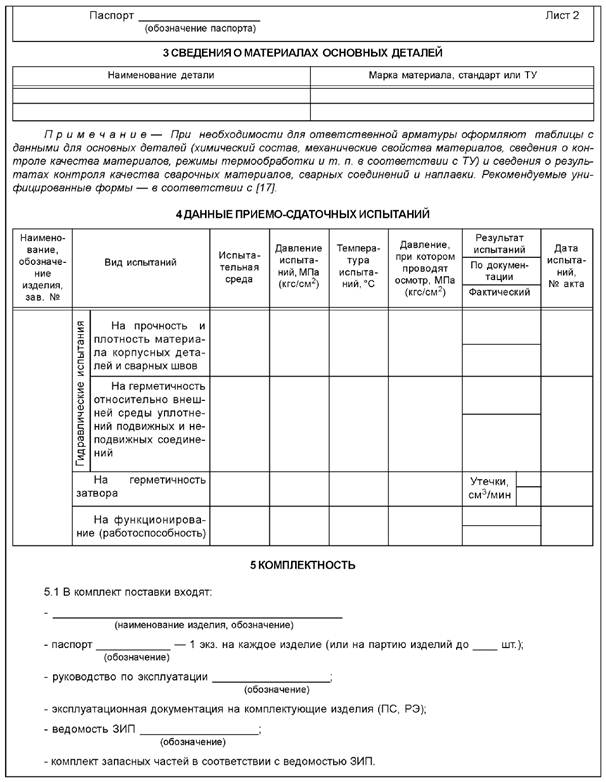

5.7.3 В ПС должны быть указаны:

- основные сведения об изделии;

- основные технические данные;

- сведения о материалах основных деталей;

- режимы термической обработки и результаты неразрушающего контроля основных деталей арматуры для DN ≥ 50, если проведение этих операций предусмотрено ТУ на изделие;

- данные приемо-сдаточных испытаний;

- комплектность;

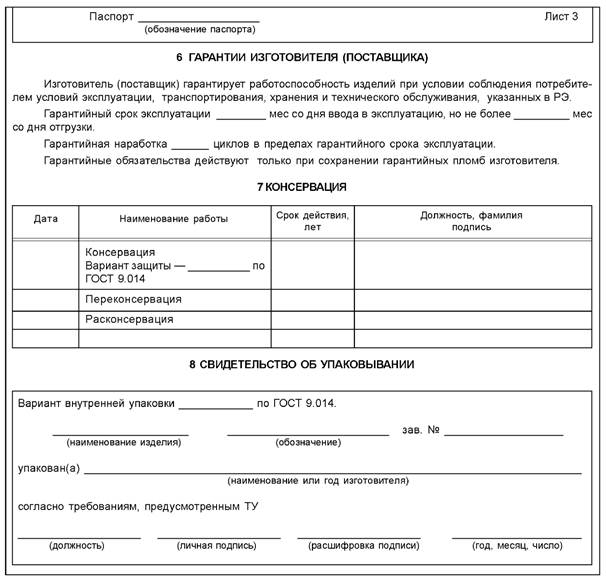

- гарантии изготовителя (поставщика);

- консервация;

- свидетельство об упаковывании;

- свидетельство о приемке;

- сведения об утилизации.

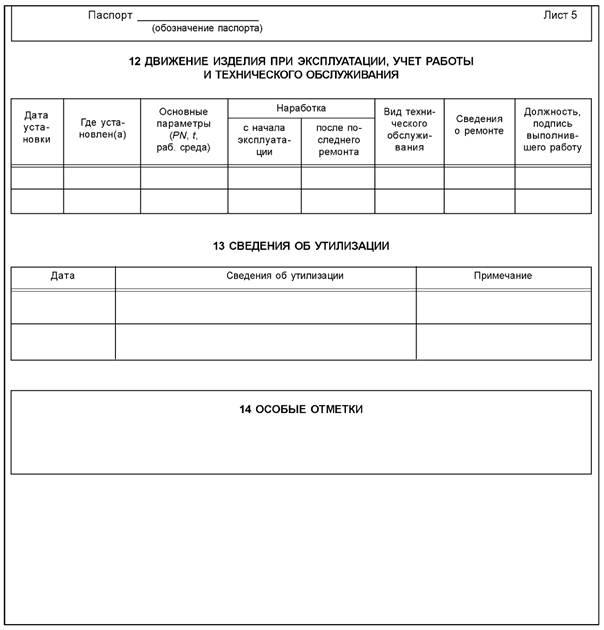

Рекомендуемая форма паспорта приведена в приложении Е.

5.7.4 При комплектовании изделия необходимо соблюдать следующие требования:

5.7.4.1 Комплектование арматуры встроенными электроприводами должно осуществляться изготовителями (или поставщиками) арматуры в соответствии с заказными спецификациями.

Арматура DN ≤ 200 должна поставляться с электроприводами, смонтированными на ней. Арматуру DN > 200 допускается поставлять со снятым электроприводом, но в комплекте с ней.

По согласованию с заказчиком электроприводная запорная арматура может поставляться без электропривода. При этом при заказе указывается требуемый способ крепления электропривода на арматуре.

5.7.4.2 Поставляют электрические датчики сигнализации крайних положений ЗЭл или РЭл установленными непосредственно на электроприводе арматуры или упакованными в полиэтилен в таре вместе с ним.

5.7.4.3 В ТУ на арматуру должна быть оговорена возможность поставки по требованию заказчика комплекта запасных частей в соответствии с ведомостями ЗИП, конкретный перечень и объем которых определяют при согласовании ТУ.

5.7.4.4 Необходимость поставки ответных фланцев и крепежа к фланцевой арматуре определяют по согласованию с заказчиком.

5.8 Маркировка

5.8.1 Арматура должна иметь на корпусе хорошо различимую маркировку по ГОСТ Р 52760, которая должна сохраняться в течение срока службы и включать в себя:

- товарный знак и(или) наименование изготовителя;

- номинальное или рабочее давление;

- номинальный диаметр;

- направление подачи рабочей среды в арматуру (для арматуры с односторонним подводом рабочей среды);

- температуру рабочей среды (для арматуры с маркировкой рабочего давления);

- материал корпуса (полное или сокращенное обозначение);

- заводской номер изделия;

- обозначение арматуры (по основному конструкторскому документу);

- дату изготовления;

- условную пропускную способность Kvy и пропускную характеристику - для регулирующей арматуры;

- значение эффективного диаметра для зауженной арматуры (краны, задвижки), диапазон давлений настройки (или давление настройки) - для предохранительной арматуры и регулятора давления.

5.8.2 Маркировка арматуры должна быть выполнена способами, обеспечивающими ее качество и четкость (отливкой, штамповкой, ударным и др.). Объем маркировки, способ выполнения, места расположения и размеры знаков маркировки должны быть установлены КД.

5.8.3 Маркировку привода выполняют на табличке из нержавеющей стали, прикрепленной к приводу. На табличку должны быть нанесены следующие сведения:

- наименование, тип, условное обозначение привода;

- товарный знак изготовителя и (или) его наименование;

- условное обозначение рода электрического тока или номинальная частота переменного тока, номинальное значение напряжения электропитания электродвигателя при номинальной мощности и сила тока*;

- номинальная мощность электродвигателя, кВт*;

- диапазон крутящих моментов (или усилий);

- частота вращения выходного вала, об/мин;

- предельное число оборотов выходного вала (или номинальный ход);

- продолжительность включения;

- степень защиты по ГОСТ 14254;

- взрывобезопасность;

- класс изоляции*;

- масса;

- заводской номер привода;

- год выпуска.

____________

* Сведения, которые могут указываться на табличке двигателя.

5.8.4 Маркировку запасных частей располагают непосредственно на деталях (запасных частях) либо на прикрепленных к ним бирках с обозначением изделия, которое они комплектуют. Маркировка должна содержать данные, необходимые для идентификации конкретной запасной части.

5.9 Консервация и упаковка

5.9.1 Арматура на период ее хранения и транспортирования должна быть подвергнута временной противокоррозионной защите и консервации по ГОСТ 9.014 на срок не менее трех лет.

5.9.2 После приемо-сдаточных испытаний на поверхность арматуры должно быть нанесено покрытие, защищающее металл от коррозии при транспортировании и хранении. При этом на неокрашенные поверхности и концы патрубков арматуры, обработанные под сварку на ширине 20 мм, должно быть нанесено консервационное масло. Способ консервации и применяемые при консервации материалы должны обеспечивать сохранность консервируемых поверхностей от коррозии в течение трех лет со дня консервации.

5.9.3 Внутренняя упаковка - в соответствии с ГОСТ 9.014. Упаковка арматуры, комплектующих изделий и деталей должна обеспечивать сохранность изделий при транспортировании и хранении. Способ упаковки оговаривается в ТУ.

5.9.4 В целях исключения коррозии поверхностей, контактирующих с сальниковой набивкой, арматура с сальниковым уплотнением может поставляться с транспортной сальниковой набивкой, пропитанной ингибитором или консервирующим составом, или вообще без набивки. Штатную сальниковую набивку во влагонепроницаемой упаковке прикрепляют к изделию. Если материал набивки исключает возможность возникновения в процессе транспортирования и хранения электрохимической коррозии штока и камеры, допускается поставка арматуры со штатной набивкой.

5.9.5 Патрубки арматуры должны быть закрыты заглушками, предохраняющими полости арматуры от загрязнения, попадания влаги.

5.9.6 В ПС на законсервированные изделия должны быть указаны:

- дата и срок действия консервации;

- вариант внутренней упаковки;

- вариант защиты.

В РЭ на законсервированные изделия должны быть указаны:

- условия хранения и материал консерванта.

6 Требования безопасности

6.1 Общие требования безопасности к арматуре и приводным устройствам к ней - по ГОСТ Р 53672.

6.2 Требования безопасности к предохранительным клапанам - по ГОСТ 12.2.085 и ГОСТ 24570.

6.3 Для обеспечения безопасной работы запрещается:

- использовать арматуру для работы на параметрах, превышающих указанные в ПС или в РЭ;

- использовать запорную арматуру в качестве регулирующей;

- проводить работы по устранению дефектов при наличии давления рабочей среды в корпусе или на электрических цепях под напряжением (для исполнений с электроприводом);

- использовать арматуру в качестве опор для оборудования и трубопроводов;

- использовать дополнительные рычаги при ручном управлении арматурой и применять гаечные ключи, большие по размеру, чем необходимо по размерам крепежных деталей.

6.4Требования пожаробезопасности должны быть обеспечены подбором негорючих материалов, конструкцией арматуры и отвечать требованиям ГОСТ 12.1.004, [18], [19].

6.5 К входному контролю, эксплуатации, техническому обслуживанию, ремонту, техническому освидетельствованию арматуры допускается квалифицированный персонал, изучивший устройство арматуры, ЭД, правила безопасности, НД по промышленной безопасности [1], [2], [3], охране окружающей среды, прошедший проверку знаний и допущенный к проведению работ в установленном порядке.

6.6 При эксплуатации необходимо вести учет наработки, обеспечивающий контроль достижения назначенных показателей и показателей надежности. Эксплуатация арматуры должна быть прекращена при достижении назначенных показателей или наступлении предельного состояния. Для определения возможности дальнейшей эксплуатации должна быть проведена экспертиза промышленной безопасности, по результатам которой в зависимости от технического состояния арматура может быть списана, направлена в ремонт, или в установленном порядке может быть принято решение о продлении назначенных показателей.

6.7 Требования безопасности, надежности и работоспособности на этапе изготовления должны обеспечиваться:

- прочностью и плотностью материала деталей, находящихся под давлением;

- входным контролем и испытанием материалов;

- проведением приемо-сдаточных испытаний на прочность и плотность материала, на работоспособность (функционирование);

- эффективностью системы качества предприятия;

- проведением периодических испытаний.

6.8 При эксплуатации арматуры безопасность обеспечивается соблюдением РЭ, общих правил безопасности, действующих на объекте, регулярным техническим обслуживанием и устранением возникших неисправностей согласно РЭ и технологическому регламенту эксплуатации.

6.9 Применяемые приводы, исполнительные механизмы и комплектующие изделия арматуры должны соответствовать требованиям безопасности:

- ГОСТ 12.2.007.0 и ГОСТ Р 51317.2.4 - для электроприводов, электромагнитных приводов и электрических устройств;

- ГОСТ Р 50891 - для редукторов;

- ГОСТ Р 52869 - для пневмоприводов;

- ГОСТ Р 52543 - для гидроприводов.

6.10 Для электроприводов арматуры должен быть предусмотрен ручной дублер. Другие виды приводов комплектуют ручным дублером по требованию заказчика.

6.11 Арматура, имеющая приводы, использующие электрическую энергию, должна иметь устройство для подключения заземления в соответствии с ГОСТ 12.2.007.0.

7 Правила приемки

7.1 Общие правила

7.1.1 Приемка и контроль качества арматуры (сборочные единицы и детали), материалов, комплектующих изделий и отдельных операций должны производиться ОТК предприятия-изготовителя на соответствие требованиям ТУ и КД. После приемки ставят клеймо ОТК на деталях, сборках, арматуре и приводах и штамп ОТК с подписью в ПС изделия.

7.1.2 К изготовлению и сборке должны допускаться материалы и детали, качество которых отвечает требованиям технической документации и которые приняты ОТК предприятия - изготовителя изделий.

7.1.3 Изготовитель арматуры должен проводить следующие виды испытаний:

- приемочные;

- приемо-сдаточные;

- квалификационные;

- периодические;

- типовые.

7.1.4 Приемочные и квалификационные испытания проводят в соответствии с ГОСТ Р 15.201.

7.1.5 Приемо-сдаточные испытания проводит предприятие-изготовитель по ТУ с учетом требований ГОСТ 15.309.

Периодические и типовые испытания проводят по соответствующим программам и методикам испытаний (ПМ) с учетом требований ГОСТ 15.309 и [20].

7.1.6 Коэффициент сопротивления ζ определяют в процессе приемочных испытаний опытных образцов.

Допускается устанавливать гидравлические характеристики арматуры на основе анализа геометрических размеров проточной части и характеристик подобных конструкций, если вследствие отсутствия испытательных стендов или по другим причинам их экспериментальные значения определить невозможно или нецелесообразно.

Допускается также рассчитывать коэффициент сопротивления ζ с помощью общеинженерных методик и (или) специальных верифицированных [и (или) аттестованных] компьютерных программ.

7.1.7 Показатели надежности (ресурс, наработку на отказ, показатели ремонтопригодности) подтверждают при приемочных или периодических испытаниях, если в КД (ТУ, ПМ) не указано иное. Допускается при оценке показателей надежности учитывать данные, полученные в процессе эксплуатации.

7.1.8 Контроль массы изделий проводят при изготовлении первой партии изделий одного типоразмера, а также при проведении периодических и типовых испытаний.

7.1.9 Результаты испытаний изделий оформляют документально в соответствии с ГОСТ Р 15.201 и (или) ГОСТ 15.309.

В процессе испытаний ход и результаты испытаний регистрируют в журнале испытаний.

7.1.10 Допускается распространять результаты приемочных, квалификационных, периодических и типовых испытаний конкретного изделия на группу конструктивно подобных изделий, изготовляемых по одинаковой технологии. Решение о распространении результатов испытаний может быть принято комиссией, проводящей испытания, либо совместно разработчиком и заказчиком.

7.2 Виды испытаний

7.2.1 Приемо-сдаточные испытания

7.2.1.1 Испытаниям подвергают изделие в сборе до консервации и нанесения антикоррозионного и (или) лакокрасочного покрытия.

7.2.1.2Испытания проводятся по ТУ (или по программе и методике приемо-сдаточных испытаний).

7.2.1.3 Результаты приемо-сдаточных испытаний отражаются в журнале испытаний и ПС.

7.2.1.4 Объем приемо-сдаточных испытаний:

- проверка ЭД;

- визуальный и измерительный контроль;

- испытания на прочность и плотность материала корпусных деталей и сварных соединений, находящихся под давлением рабочей среды;

- испытание на герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений;

- испытание на герметичность затвора;

-- испытание на функционирование (работоспособность);

- испытание на вакуумную плотность по отношению к внешней среде (для арматуры, работающей при давлении ниже 0,1 МПа).

7.2.1.5 Если при приемо-сдаточных испытаниях будет обнаружено несоответствие изделий хотя бы по одному пункту программы приемо-сдаточных испытаний, то они бракуются до выявления причин возникновения несоответствий и их устранения в соответствии с ГОСТ 15.309.

7.2.1.6 После устранения обнаруженных несоответствий изделия повторно испытывают по конкретному пункту ПМ (или ТУ).

7.2.1.7 При положительных результатах повторных приемо-сдаточных испытаний изделия считаются принятыми ОТК.

7.2.2 Периодические испытания

7.2.2.1 Периодические испытания проводит предприятие-изготовитель в объеме и порядке, предусмотренными ПМ, разработанными изготовителем или разработчиком.

7.2.2.2 Периодические испытания проводят для контроля стабильности технологического процесса изготовления изделий и подтверждения возможности продолжения их выпуска. Периодические испытания проводят в соответствии с ГОСТ 15.309 (с учетом [20]).

7.2.2.3 Периодичность проведения испытаний, количество образцов, подвергаемых испытаниям, а также требования, предъявляемые к методике испытаний и оформлению документов, устанавливаются в ПМ, утвержденной в установленном порядке (рекомендуется в соответствии с [20]).

7.2.2.4 Положительные результаты периодических испытаний подтверждают возможность дальнейшего изготовления и приемки по той же документации, по которой изготовлены отобранные на испытания изделия, до очередных периодических испытаний.

7.2.2.5 При отрицательных результатах периодических испытаний приемку и отгрузку партии принятых изделий приостанавливают, анализируют причины отказа, намечают и выполняют мероприятия по их устранению. Испытания продолжают с того вида испытаний, при которых был выявлен дефект.

7.2.3 Типовые испытания

7.2.3.1 Типовые испытания изделий проводят в целях оценки эффективности и целесообразности предлагаемых изменений в КД или технологию изготовления, которые могут повлиять на технические характеристики изделия, связанные с безопасностью, либо могут повлиять на эксплуатацию изделий.

7.2.3.2 Испытания проводят в соответствии с ГОСТ 15.309.

7.2.3.3 ПМ типовых испытаний составляет разработчик КД.

7.2.3.4 ПМ типовых испытаний должна содержать:

- необходимые проверки из состава приемо-сдаточных или периодических испытаний;

- требования по количеству образцов, необходимых для проведения типовых испытаний;

- указания об использовании образцов, подвергнутых типовым испытаниям;

- условия, при которых результаты типовых испытаний считаются положительными и достаточными для оценки эффективности (целесообразности) внесения изменений в КД или технологию изготовления.

7.2.4 Квалификационные испытания

7.2.4.1 Квалификационные испытания проводят в целях оценки готовности предприятия к выпуску изделий в заданном объеме. Испытания проводят в соответствии с ГОСТ Р 15.201.

7.2.4.2 Квалификационные испытания проводят по программе, разработанной изготовителем с участием разработчика продукции и согласованной с заказчиком (при его наличии).

8 Методы контроля

8.1 Общие указания

8.1.1 Методы контроля и испытаний - по ГОСТ Р 53402, НД, ТУ и ПМ на конкретные виды арматуры.

8.1.2 Испытательные среды:

- воздух по 7-му классу загрязненности ГОСТ 17433 или по ГОСТ Р 53402.

8.1.3 Условия проведения испытаний

8.1.3.1 Испытания проводят в следующих климатических условиях:

- температура окружающего воздуха - не ниже 5 °С;

- относительная влажность воздуха - 45 % - 98 %;

- атмосферное давление от 84 до 106 кПа (от 630 до 800 мм рт. ст.).

8.1.3.2 Температура испытательной среды - от 5 °С до 40 °С.

8.1.4 После гидравлических испытаний на предприятии-изготовителе вода из корпуса должна быть полностью удалена, а корпус изделия просушен.

8.2 Приемо-сдаточные испытания

8.2.1 Проверка ЭД

8.2.1.1 В состав ЭД должны входить документы в соответствии с 5.7.1.

8.2.1.2 В ПС должны быть приведены сведения о разрешительных документах.

8.2.2 Визуальный и измерительный контроль

8.2.2.1 Каждое изделие в сборе подвергается визуальному и измерительному контролю.

8.2.2.2При визуальном контроле необходимо проверить:

- соответствие арматуры спецификации и сборочному чертежу;

- комплектность в соответствии с КД и ТУ;

- наличие заглушек, обеспечивающих защиту патрубков от проникновения загрязнений в полости арматуры;

- полноту и правильность маркировки;

- отсутствие повреждений на наружных и уплотнительных поверхностях;

- отсутствие на торцах патрубков под приварку к трубопроводу (переходников) расслоений любого размера;

- качество поверхности арматуры под нанесение защитного антикоррозионного покрытия;

- качество сварных швов в соответствии с требованиями КД и [14].

8.2.2.3 При измерительном контроле проверяют:

- габаритные и присоединительные размеры;

- в зависимости от расположения присоединительных фланцев:

а)перпендикулярность фланцев коси корпуса арматуры,

б)параллельность фланцев между собой;

- разделку стыковых кромок под сварку. Отклонение размеров не должно превышать предельных значений, установленных в КД или ТУ;

- массу арматуры.

8.2.2.4 Контроль габаритных и присоединительных размеров, указанных на сборочном чертеже, проводят с помощью универсального или специального измерительного инструмента.

8.2.2.5 Контроль массы арматуры проводят взвешиванием изделий на весах для статического взвешивания по ГОСТ Р 53228. Массу изделия определяют как среднюю величину нескольких взвешиваний изделий.

Допускается применять динамический метод определения массы арматуры динамометрами общего назначения по ГОСТ 13837.

Масса изделий не должна превышать предельных значений, указанных в КД и ТУ.

8.2.3 Испытания на прочность и плотность корпусных деталей арматуры и сварных соединений, находящихся под давлением рабочей среды

8.2.3.1 Испытания проводят по ГОСТ Р 53402.

8.2.3.2 Испытаниям подвергается арматура в сборе до окраски изделия.

8.2.3.3 Испытания проводят водой. Направление подачи воды - в соответствии с указаниями КД или ТУ.

8.2.3.4 Группа методов контроля - жидкостные, метод контроля - гидростатический, способ реализации метода - компрессионный.

8.2.3.5 При испытаниях на прочность, плотность корпусных деталей арматуры и сварных соединений, а также на герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений и герметичность затвора арматуру выдерживают при установившемся давлении, указанном в таблице 3, в течение времени, указанного в таблице 4.

8.2.3.6 После выдержки давление снижают до указанного в таблице 3.

Продолжительность визуального контроля - в соответствии с таблицей 4.

Таблица 3 - Давление среды при испытаниях

|

Испытание |

PN (Рр)

|

Вид |

Вид |

Давление испытательной |

|

|

Вода |

Воздух |

||||

|

Прочность материала корпусных деталей и сварных соединений |

Все PN (Рр) |

Все виды |

Все виды |

Pпр |

- |

|

Плотность материала корпусных деталей и сварных соединений, а также герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений |

До |

РN (Рр) |

- |

||

|

Св. |

Приемо- |

0,6 МПа* |

|||

|

Периодические |

РN (Рр)* |

||||

|

Герметичность затвора |

Все |

Запорная и |

Все виды |

1,1 PN |

0,6 МПа |

|

Регулирующая |

0,4 МПа |

||||

|

* Для арматуры на газообразные среды - дополнительные испытания воздухом. |

|||||

Таблица 4 - Время выдержки арматуры под давлением

|

Испытание |

Время выдержки арматуры

при установившемся |

Время контроля

(измерения), |

||||||

|

До DN 50 |

Св. DN

65 |

Св. DN

200 |

Св. DN 350 |

До DN 50 |

Св. DN

65 |

Св. DN 200 |

||

|

Прочность и плотность материала |

15 |

60 |

120 |

300 |

Время, достаточное для осмотра после понижения давления до PN (Р ) (но не менее 60) |

|||

|

Герметичность относительно внешней среды уплотнений подвижных и не подвижных соединений |

60 |

Время, достаточное для осмотра (но не менее 60) |

||||||

|

Герметичность затвора |

Вода |

60 |

120 |

180 |

15 |

60 |

120 |

|

|

Воздух |

30 |

60 |

||||||

8.2.3.7 Испытания на прочность и плотность проводят:

- для запорной и регулирующей арматуры - путем подачи воды в один из патрубков при заглушенном другом патрубке и при полуоткрытом положении затвора;

- для предохранительных клапанов - путем подачи воды попеременно во входной и выходной патрубки в соответствии с указаниями КД и ТУ;

- для обратных затворов и обратных клапанов - путем подачи воды в корпус изделия, обеспечивая во входном и выходном патрубках арматуры давление Рпр.

8.2.3.8 Материал корпусных деталей и сварных соединений считается прочным, если после испытаний при визуальном контроле не обнаружено механических разрушений либо остаточных деформаций.

8.2.3.9 Материал корпусных деталей и сварных соединений считается плотным, если при испытании не обнаружено течей и «потений» через металл.

8.2.3.10 Арматура, предназначенная для работы на газе, подлежит дополнительным испытаниям воздухом на плотность корпусных деталей и сварных соединений давлением в соответствии с таблицей 3. Продолжительность выдержки под давлением - в соответствии с таблицей 4.

Метод контроля - пузырьковый, способ реализации метода - обмыливание или погружение изделия в воду.

Пропуск воздуха не допускается.

8.2.4 Испытания на герметичность относительно внешней среды по подвижным и неподвижным соединениям

8.2.4.1 Испытаниям подвергают арматуру в сборе.

8.2.4.2 Испытания проводят водой. Направление подачи воды - в соответствии с указаниями КД и ТУ.

8.2.4.3 Арматуру выдерживают в течение времени, указанного в таблице 4, при установившемся давлении, указанном в таблице 3. Визуальный контроль проводят в течение времени, необходимого для осмотра.

Утечки не допускаются.

8.2.4.4 Испытания на герметичность относительно внешней среды подвижных и неподвижных соединений допускается совмещать с испытаниями по 8.2.3.

8.2.5 Испытания на герметичность затвора

8.2.5.1 Испытаниям подвергают арматуру в сборе.

Приводную арматуру испытывают в сборе с приводом, указанным в КД. Допускается проводить испытания арматуры в сборе с технологическим приводом либо без привода при условии, что арматуру закрывают усилием или крутящим моментом, указанным в КД.

8.2.5.2 Испытание должно проводиться после совершения арматурой двух циклов «открыто - закрыто» без подачи давления испытательной среды в арматуру.

8.2.5.3 Испытания запорной арматуры проводятся подачей воды давлением, указанным в таблице 3, поочередно в каждый патрубок, а утечку через затвор контролируют в противоположном патрубке.

8.2.5.4 Испытания на герметичность обратной арматуры проводят водой либо воздухом давлением в соответствии с таблицей 3.

Испытательная среда подается на затвор.