МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВТЕПЛОЭНЕРГОМОНТАЖ

Проектно-технологический

институт

«ЭНЕРГОМОНТАЖПРОЕКТ»

ИНСТРУКЦИЯ

ПО МОНТАЖУ ТРУБОПРОВОДОВ

ПАРА И ВОДЫ НА ТЕПЛОВЫХ

ЭЛЕКТРОСТАНЦИЯХ

(РД 34.39.201)

ИНФОРМЭНЕРГО

|

решением Главного производственно-технического

управления по строительству, Главниипроекта, Главтеплоэнергомонтажа

Министерства энергетики и электрификации СССР |

СОГЛАСОВАНО с Главтехуправлением |

Москва 1976

Разработана отделом технологии монтажа котлов и вспомогательного оборудования

Составители - инж. И.В. КАМЕНИЦКАЯ, А.Д. ШАНИН, Е.И. ШУЛЬМАН, Т.Н. ПАВЛОВСКАЯ

Инструкция по монтажу трубопроводов пара и воды на тепловых электростанциях предназначена для использования в качестве руководства при монтаже указанных трубопроводов. Рассчитана она на работников, непосредственно выполняющих все подготовительные и монтажные операции, - рабочих, слесарей-трубопроводчиков 3 - 7-го разрядов, бригадиров и звеньевых, на инженерно-технических работников монтажных организаций, руководящих работами по сборке, изготовлению трубопроводов малых диаметров и монтажу трубопроводов.

С выходом настоящей Инструкции отменяются ранее действовавшие ведомственные инструкции: «Инструкция по монтажу трубопроводов из углеродистых и низколегированных сталей», утвержденная в 1963 г., и «Инструкция по монтажу трубопроводов блока 300 МВт», утвержденная в 1965 г.

ВВЕДЕНИЕ

1. Настоящая инструкция предназначена для руководства при монтаже трубопроводов ТЭС, транспортирующих пар и воду всех параметров.

2. Инструкция не распространяется на газопроводы (наружные и внутренние), маслопроводы, мазутопроводы, наружные магистрали циркуляционных водоводов, противопожарные трубопроводы, сантехнические трубопроводы (отопление, водопровод и канализация), а также на трубопроводы кислорода, ацетилена, сжатого воздуха, водорода и пропан-бутана.

3. В Инструкции приведены указания по хранению, приемке и техническому осмотру блоков и отдельных деталей трубопроводов и арматуры, подготовке к монтажу, монтажу и сдаче трубопроводов с условным диаметром до 2000 мм из углеродистых и низколегированных кремнемарганцовистых сталей, с условным диаметром до 1000 мм из легированных хромомолибденовых и хромомолибденованадиевых сталей и с условным диаметром до 250 мм из высоколегированных нержавеющих сталей.

Дополнительно освещены вопросы сборки в блоки и монтажа опытного паропровода из высоколегированных сталей аустенитного класса энергоблока Р-100-300.

4. Инструкция разработана с учетом централизованного изготовления на заводах КВОиТ Минэнерго СССР трубопроводов низкого давления Рраб. до 22 кгс/см2 с температурой ниже 450 °С диаметром от 40 до 2000 мм, на заводах Министерства тяжелого и транспортного машиностроения трубопроводов среднего, высокого и сверхвысокого давлений с условным диаметром от 76 мм и выше и поставки их в блочном исполнении. Учтено также использование отдельных деталей трубопроводов, изготовляемых на предприятиях Минмонтажспецстроя.

5. В Инструкции изложены требования, которые следует выполнять при изготовлении на монтажной площадке трубопроводов давлением Рраб. £ 22 кгс/см2 и наружным диаметром до 40 мм, поставляемых заводами КВОиТ Главтеплоэнергомонтажа в виде прямых труб, а также при сборке в узлы и блоки деталей трубопроводов среднего и высокого давления с условным диаметром менее 76 мм, поставляемых Белгородским котлостроительным заводом.

Приведены также указания по монтажу перечисленных трубопроводов в соответствии с монтажно-трассировочными чертежами или монтажными схемами, являющимися составной частью проекта трубопровода.

6. Указания, требования и допуски, которые должны выполняться при монтаже трубопроводов, увязаны со следующими документами:

а) «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР, утвержденными 10 марта 1970 г.;

б) СНиП III-Г.9-62* «Технологические трубопроводы. Правила производства и приемки работ» (в вопросах, не освещенных и Правилах Госгортехнадзора);

в) отраслевыми стандартами: «Трубопроводы тепловых электростанций на параметры пара Ру = 64 - 400» ОСТ 24.03.005; «Трубопроводы пара и горячей воды тепловых электростанций. Технические условия» ОСТ 24.03.004 (в части поставки трубопроводных блоков из углеродистых и легированных сталей); «Трубопроводы энергоблока 800 МВт с одновальной турбиной» ОСТ 24.03.003;

г) отраслевыми нормалями котлотурбостроения «Детали и элементы трубопроводов на параметры Рраб. - 255 ата, t = 565/570 °С»;

д) отраслевыми стандартами «Детали и элементы трубопроводов тепловых электростанций Р £ 40 кгс/см2» ОСТ 34.201-73 ÷ ОСТ 34.238-73;

е) межреспубликанскими техническими условиями МРТУ 14-4-21-67 «Трубы стальные бесшовные для паровых котлов и трубопроводов»;

ж) Техническими условиями ЧМТУ/УкрНИТИ 205-60;

з) «Техническими условиями на поставку трубопроводов на Рр < 22 кгс/см2» ТУ 34-1202-71 с изменением № 1 и 2;

и) «Инструкцией о порядке хранения энергетического оборудования на объектах МЭиЭ СССР», 1967 г.;

к) «Инструкцией по наблюдению и контролю за металлом трубопроводов и котлов». ОРГРЭС, 1970 г.;

л) «Инструкцией по проведению химических очисток теплоэнергетического оборудования». ОРГРЭС, 1967 г.;

м) «Инструкцией по регулировке опор трубопроводов». ОРГРЭС, 1972 г.;

н) «Инструкцией по технике безопасности при производстве работ по монтажу оборудования тепловых электростанций», 1971 г.;

о) «Правилами технической эксплуатации электрических станций и сетей», 1968 г;

п) «Инструкцией по порядку оформления претензий по качеству, комплектности и количеству энергетического оборудования, поставляемого на строящиеся, расширяемые и действующие объекты Минэнерго СССР», 1967 г.

7. Все требования по подготовке кромок труб для стыкового соединения, резке, подгибке труб и калибровке их концов соответствуют указаниям, изложенным в «Руководящих технических материалах по сварке, термообработке и контролю трубных систем котлов и трубопроводов при монтаже и ремонте оборудования тепловых электростанций» РТМ-1с-73, утвержденных Главным производственно-техническим управлением по строительству, Главным техническим управлением по эксплуатации энергосистем и Главтеплоэнергомонтажом (решение № 166 от 8 июля 1972 г.).

1. ТРУБОПРОВОДЫ, ИХ ДЕТАЛИ И МАТЕРИАЛЫ

1.1. Классификация трубопроводов

1.1.1. Классификация трубопроводов в зависимости от параметров среды в соответствии с правилами Госгортехнадзора приведена в табл. 1.

|

Наименование среды |

Рабочие параметры среды |

||

|

температура, °С |

давление избыточное, кгс/см2 |

||

|

Iа |

Перегретый пар |

Более 580 |

Не ограничено |

|

Iб |

То же |

От 540 до 580 включительно |

То же |

|

Iв |

» |

От 450 до 540 включительно |

» |

|

Iг |

» |

До 450 включительно |

Более 39 |

|

Iд |

Горячая вода, насыщенный пар |

Более 115 |

Более 80 |

|

IIа |

Перегретый пар |

От 350 до 450 включительно |

До 39 включительно |

|

IIб |

То же |

До 350 включительно |

От 22 до 39 включительно |

|

IIв |

Горячая вода, насыщенный пар |

Более 115 |

Более 39 до 80 включительно |

|

IIIа |

Перегретый пар |

От 250 до 350 включительно |

До 22 включительно |

|

IIIб |

То же |

До 250 включительно |

От 16 до 22 включительно |

|

IIIв |

Горячая вода, насыщенный пар |

Более 115 |

От 16 до 39 включительно |

|

IVа |

Перегретый и насыщенный пар |

От 115 до 250 включительно |

От 0,7 до 16 включительно |

|

IVб |

Горячая вода |

Более 115 |

До 16 включительно |

1.1.2. Трубопроводы, данные о которых приведены в табл. 1, относятся к группам В и Г категории I - IV табл. 1 СНиП III-Г.9-62*.

1.1.3. Трубопроводы химводоочистки, транспортирующие слабые и крепкие растворы кислоты и химические реагенты, не подведомствены Госгортехнадзору и относятся к подгруппе «б» группы А категории II табл. 1 СНиП III-Г.9-62*.

1.1.4. Для трубопроводов ТЭС приняты следующие параметры (с учетом снижения параметров пара в соответствии с эксплуатационным циркуляром Главтехуправления № Т-4/71):

Рраб., кгс/см2 t, °C

ном.

Для паропроводов сверхвысокого давления

315........................................................... 650 (паропровод острого пара)

255........................................................... 545 (паропровод острого пара)

41............................................................. 545 (горячая нитка промперегрева)

Для паропроводов высокого давления

140........................................................... 560 (паропровод острого пара)

140........................................................... 545 (паропровод острого пара)

100........................................................... 540 (паропровод острого пара)

25............................................................. 545 (горячая нитка промперегрева)

Для паропроводов среднего и низкого давления

40............................................................. 440 (паропровод острого пара)

44............................................................. 340 (холодная нитка промперегрева)

28............................................................. 340 (холодная нитка промперегрева)

Для трубопроводов питательной воды сверхвысокого давления

380........................................................... 280

Для трубопроводов питательной воды высокого давления

230........................................................... 230

185........................................................... 215

Для трубопроводов питательной воды среднего давления

76............................................................. 145

Для трубопроводов низкого давления

Ру £ 40

Рраб. < 22.................................................. ниже 450

1.1.5. Перечень трубопроводов ТЭС по назначению применительно к энергоблоку мощностью 300 МВт (блок № 2 расширения Каширской ГРЭС на 900 МВт с котлом ст. № 17 типа Пп-50ж, паропроизводительностью 950 т/ч и турбиной ст. № 10 типа К-300-240-1 мощностью 300 МВт) приведен в прил. 1.

1.2. Материалы деталей трубопроводов и пределы их применения

1.2.1. Трубы для трубопроводов ТЭС в зависимости от параметров пара и воды применяются стальные бесшовные или электросварные.

По материалу трубы разделяются на углеродистые, низколегированные, легированные (из сталей, относящихся к перлитному классу) и высоколегированные (из сталей, относящихся к ферритно-мартенситному и аустенитному классам).

По способу изготовления бесшовные трубы делятся на горячекатаные, теплокатаные, холоднокатаные, холоднотянутые и теплотянутые.

Трубопрокатные заводы изготовляют трубы по межреспубликанским (МРТУ), ведомственным (ТУ и ЧМТУ) техническим условиям или по общесоюзным ГОСТам.

1.2.2. Бесшовные трубы на сверхвысокие параметры из легированных сталей перлитного класса могут быть изготовлены по специальным техническим условиям, согласованным с Госгортехнадзором СССР, ковано-сверлеными, центробежнолитыми и горячепрессованными. Последним способом изготовляются также трубы из низколегированных марганцовистых сталей.

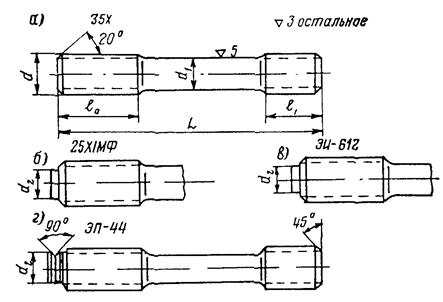

1.2.3. Бесшовные трубы для трубопроводов среднего, высокого и сверхвысокого давления поставляются по МРТУ 14-4-21-67 горячекатаными, теплокатаными, холоднокатаными и холоднотянутыми из углеродистой стали марки 20 (спокойной плавки), низколегированной кремнемарганцовистой стали марки 15ГС, легированных сталей перлитного класса: хромомолибденовой стали марки 15ХМ, хромомолибденованадиевых сталей марок 12Х1МФ и 15Х1М1Ф.

1.2.4. Для трубопроводов среднего и низкого давления бесшовные трубы из обычных углеродистых сталей поставляются горячекатаными по ГОСТ 8731-74, холоднокатаными, теплокатаными холоднотянутыми по ГОСТ 8733-74 только по группе А (с гарантией по химическому составу и механическим свойствам). Для этих труб применяются следующие марки сталей: Ст. 20, Ст. 10, ВСт.3сп5 и ВСт.3Гпс5.

По ГОСТ 380-71* сталь должна быть группы В (спокойной и полуспокойной плавки) категории V с гарантированными показателями; допускается применение стали с повышенным содержанием марганца полуспокойной плавки (ВСт.3Гпс5).

1.2.5. Электросварные трубы, применяемые для трубопроводов с давлением до 22 кгс/см2, должны соответствовать требованиям табл. 2 действующих «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР.

1.2.6. Техническая характеристика труб, химический состав сталей, из которых изготовляются, трубы, их механические свойства приведены в прил. 2, 3, 4.

1.2.7. Фасонные детали трубопроводов высоких параметров Ру 64-400 изготовляются в соответствии с ОСТ 24.03.005 (конструкция и размеры) и ОСТ 24.03.004 (технические условия; изготовление), разработанными Белгородским котлостроительным заводом и ЦКТИ им. Ползунова, издания 1969 г.

1.2.8. Детали и элементы трубопроводов сверхвысоких

параметров (![]() кгс/см2, t = 565 °С) изготовляются в соответствии с ОСТ 24.03.003, отраслевыми нормалями

котлотурбостроения (НО) «Детали и элементы трубопроводов тепловых

электростанций на параметры

кгс/см2, t = 565 °С) изготовляются в соответствии с ОСТ 24.03.003, отраслевыми нормалями

котлотурбостроения (НО) «Детали и элементы трубопроводов тепловых

электростанций на параметры ![]() ата и t = 565/570 °С», разработанными Белгородским котлостроительным заводом и ЦКТИ

им. Ползунова, 1966 г.

ата и t = 565/570 °С», разработанными Белгородским котлостроительным заводом и ЦКТИ

им. Ползунова, 1966 г.

1.2.9. Детали и элементы трубопроводов низкого давления до Ру £ 40 - С изготовляются в соответствии с ОСТ 34.202-73 - ОСТ 34.238-73.

1.2.10. Гнутые отводы применяются по ОСТ 24.321 и НО 772-66 из сталей 12Х1МФ и 15Х1М1Ф для паропроводов сверхвысокого и высокого давления, а также для трубопроводов горячего промперегрева; по тем же ОСТ и НО из сталей 15ГС и 20 - для трубопроводов питательной воды сверхвысокого и высокого давления и трубопроводов холодного промперегрева.

Гнутые отводы по ОСТ 24.321 из стали 20 применяются для трубопроводов среднего и низкого давления.

Гнутые колена из труб с утолщенной стенкой применяются по ОСТ 24.321 из стали 12Х1МФ для паропроводов высокого давления и трубопроводов горячего промперегрева, а из сталей 15ГС и 20 - для питательных трубопроводов и трубопроводов холодного промперегрева.

1.2.11. Крутозагнутые отводы применяются, если по условиям компоновки трубопроводов нельзя использовать гнутые отводы; изготовляются они по ОСТ 24.321 с прямыми участками, с углами 90° из стали 12Х1МФ для паропроводов высокого давления, а с углами 30, 45, 60 и 90° из сталей 15ГС и 20 - для питательных трубопроводов высокого давления и трубопроводов холодного промперегрева.

Крутозагнутые отводы по ОСТ 34.204-73 изготовляют без прямых участков с углами 45, 60, 90° из стали 20.

1.2.12. Штампованные колена из труб с утолщенной стенкой применяются по ОСТ 24.327.01 из стали 12Х1МФ и 15Х1М1Ф для паропроводов высокого давления, а из стали 15ГС для питательных трубопроводов.

1.2.13. Штампосварные колена изготовляются по ОСТ 24.317.01

из листовой стали марки 15Х1М1Ф или 12Х1МФ на параметры ![]() кгс/см2

и t = 570 °С с Ду

600 мм и из стали марки 15ГС или 16ГС на параметры

кгс/см2

и t = 570 °С с Ду

600 мм и из стали марки 15ГС или 16ГС на параметры ![]() кгс/см2 и t

= 340 °С с Ду = 600 и 800 мм.

кгс/см2 и t

= 340 °С с Ду = 600 и 800 мм.

1.2.14. Сварные отводы по ОСТ 34.205-73 и НО 793-64, изготовленные из секторов, вырезанных из бесшовных труб стали 20 или из сварных труб стали ВСт.3сп5, могут применяться на Ру £ 40 - С и Ру £ 25 - С только в том случае, если не могут быть использованы крутоизогнутые отводы.

1.2.15. Литые колена поставляются в исключительных технически обоснованных случаях по условиям компоновки трубопроводов и только в составе блоков паропроводов, трубопроводов горячего промперегрева из стали марки 15Х1М1ФЛ и питательной воды сверхвысокого давления из стали марки 20ГСЛ.

1.2.16. В целях облегчения условий изготовления трубопроводов низкого давления Ру £ 40 - С и сокращения количества индивидуальных чертежей в соответствии с ОСТ 34.220-73 заводами КВОиТ Минэнерго СССР могут поставляться трубы с косыми срезами Ду от 100 до 1200 мм и трубы для ответвлений в соответствии с ОСТ 34.214-73 Ду от 20 до 1200 мм. Указанные трубы применяют при выполнении пространственных гибов трубопроводов.

1.2.17. Для разветвления трубопроводов применяются гнутые или сварные развилки из бесшовных труб. Гнутые развилки размером от 50 до 150 мм применяются для давления Ру £ 40 - С, а сварные - размером от 200 до 400 мм, изготовленные из Ст. 20 - для давления Ру £ 25 - С; сварные развилки размером от 450 до 1200 мм для давления до Ру £ 10 - С изготовляются из стали ВСт.3сп5.

Для паропроводов горячей нитки промежуточного перегрева пара применяются стальные литые развилки Ду 400×500×400 из стали 15Х1М1Ф по НО 813-64.

1.2.18. Тройники для ответвления трубопроводов изготовляют равнопроходными и переходными: коваными, сварными из труб с подкатанными или прямыми концами, штампованными, штампованными с вытянутой горловиной, литыми (только равнопроходными).

1.2.19. Кованые тройники по ОСТ 24.720 применяются: из стали 12Х1МФ для паропроводов, а из стали 16ГС для питательного трубопровода сверхвысокого давления.

1.2.20. Сварные тройники из труб с подкатанными концами применяются: из стали 12Х1МФ и 15Х1М1Ф по НО 1076-66 и НО 1077-66 для паропроводов сверхвысокого давления, из стали 20 и 15ГС по ОСТ 24.104 для паропровода среднего давления; по НО 1076-66 и НО 1077-66 для питательного трубопровода сверхвысокого давления; по ОСТ 24.104 для питательного трубопровода высокого и среднего давления. Такие же тройники по ОСТ 24.104 из стали 12Х1МФ применяются для трубопроводов горячего промежуточного перегрева, а из стали 20 и 15ГС - для трубопроводов холодного промежуточного перегрева.

Сварные тройники из труб с прямыми концами по ОСТ 24.104 из стали 15Х1М1Ф и 12Х1МФ предназначены для трубопроводов горячего промежуточного перегрева, а по НО 1084-66 и 1085-66 из стали 20 для трубопроводов холодного промежуточного перегрева.

1.2.21. Штампованные тройники по НО 778-66 и НО 779-66 малых диаметров (до 50 мм), изготовленные из стали 12Х1МФ, применяются для дренажных и продувочных трубопроводов сверхвысокого давления, а из стали 16ГС - для питательных трубопроводов сверхвысокого давления (впрысков, продувок и др.).

Штампованные тройники по ОСТ 24.720 из стали 12Х1МФ применяются для паропроводов высокого давления и трубопроводов горячего промежуточного перегрева, а из стали 20 - для питательных трубопроводов высокого давления.

1.2.22. Штампованные тройники с вытянутой горловиной по ОСТ 24.720 и по ОСТ 24.104 из стали 12Х1МФ применяются для паропроводов высокого давления и трубопроводов горячего промежуточного перегрева, а из сталей 15ГС и 20 - для питательных трубопроводов высокого и среднего давления и трубопроводов холодного промежуточного перегрева.

1.2.23. Литые шаровые равнопроходные тройники больших диаметров (200, 300 и 500 мм) по НО 783-66 из стали 15Х1М1Ф применяются для паропроводов, а из стали 20ГСЛ - для питательных трубопроводов сверхвысокого давления.

1.2.24. Соединения тройниковые по НО 1078-66 из стали 12Х1МФ и 15Х1М1Ф применяются для паропроводов, из стали 15ГС - для питательных трубопроводов сверхвысокого давления, а по НО 1080-66 из стали 20 - для трубопроводов холодного промежуточного перегрева.

1.2.25. Переходы для трубопроводов, работающих с высокими параметрами, изготовляются из труб методом подкатки, точеными и ковано-точеными из поковок. Переходы для трубопроводов низкого давления изготовляются из труб методом подкатки, точеными, а также сварными листовыми и сварными лепестковыми. Последние типы изготовляют заводы КВОиТ Минэнерго СССР.

1.2.26. Переходы из труб с подкатанными концами по НО 774-66 и ОСТ 24.319 из стали 12Х1МФ и 15Х1М1Ф применяются для паропроводов сверхвысокого давления и трубопроводов горячего промежуточного перегрева; по ОСТ 24.318 из тех же сталей для паропроводов высокого давления и трубопроводов горячего промежуточного перегрева; по ОСТ 24.319 из стали 20 - для паропроводов среднего давления; по НО 774-66, ОСТ 24.318 и ОСТ 24.319 из стали 15ГС - для питательных трубопроводов сверхвысокого, высокого и среднего давления; из стали 20 - для трубопроводов холодного промежуточного перегрева и по ОСТ 24.318.06 - для трубопроводов Ру = 64 кгс/см2.

1.2.27. Точеные переходы малых диаметров (до 50 мм) по НО 1075-66 из стали 12Х1МФ применяются для трубопроводов сверхвысокого давления, по ОСТ 24.450 той же марки стали - для трубопроводов высокого давления, по тем же НО и ОСТ из стали 16ГС - для трубопроводов питательной воды сверхвысокого давления, из стали 20 - для трубопроводов высокого и среднего давления, по ОСТ 34.210-73 для трубопроводов Ру = 40 кгс/см2.

1.2.28. Ковано-точеные переходы по ОСТ 24.450 из стали 12Х1МФ применяются для паропроводов высокого давления и трубопроводов горячего промежуточного перегрева, а из стали 20 - для питательных трубопроводов высокого давления.

1.2.29. Сварные листовые симметричные и несимметричные переходы по ОСТ 34.211-73 из стали ВСт.3сп5 применяются для трубопроводов с Ру до 10 кгс/см2.

1.2.30. Сварные лепестковые переходы по ОСТ 34.212-73 из стали 20 и ВСт.3сп5 применяются для трубопроводов с Ру соответственно до 16 и 10 кгс/см2.

1.2.31. Приварные донышки изготовляются методом штамповки или механической обработкой поковок по ОСТ 24.504.01 трех типов (I, II, III) для паропроводов с давлением до 140 кгс/см2 и температурой от 450 до 570 °С из стали 12Х1МФ, а для трубопроводов питательной воды высокого давления и трубопроводов пара и воды среднего давления с температурой до 350 °С из стали марки 20.

Для паропроводов с параметрами ![]() кгс/см2

и t = 565 °С по НО 812-66 предусматриваются приварные

штампованные и точеные заглушки типов А, Б, изготовленные из стали 12Х1МФ, до Ду

100 мм, из стали 15Х1М1Ф для Ду = 150 мм. Для трубопроводов

питательной воды с параметрами

кгс/см2

и t = 565 °С по НО 812-66 предусматриваются приварные

штампованные и точеные заглушки типов А, Б, изготовленные из стали 12Х1МФ, до Ду

100 мм, из стали 15Х1М1Ф для Ду = 150 мм. Для трубопроводов

питательной воды с параметрами ![]() кгс/см2 и t = 280 °С эти заглушки изготовляются из стали марки 16ГС.

кгс/см2 и t = 280 °С эти заглушки изготовляются из стали марки 16ГС.

1.2.32. Плоские приварные заглушки изготовляются по ОСТ 34.233-73 следующих размеров:

Диаметр (Ду), мм Давление (Р), кгс/см2

от 50 до 400 до 25

450 и 500 до 16

600 и 700 до 10

800 и 1200 до 6

1.2.33. Плоские приварные заглушки с ребрами изготовляются по ОСТ 34.234-73 из стали ВСт.3сп5 следующих размеров:

Диаметр (Ду), мм Давление (Р), кгс/см2

от 450 до 1000 25

от 600 до 1200 16

от 800 до 1200 10

1000 и 1200 6

1.2.34. Сварные соединения с измерительными соплами или диафрагмами, а также фланцевые соединения с камерными диафрагмами изготовляются на заводах и поставляются в сборе комплектно. В состав комплекта входят два патрубка или два фланца с патрубком, сопло или измерительная диафрагма дисковая или камерная, прокладки, крепеж и монтажные кольца.

1.2.35. Сварные соединения с измерительными соплами по ОСТ

24.839.08-72 размерами Ду от 65 до 250 мм применяются для

паропроводов давлением ![]() кгс/см2 с температурой пара выше 540 °С и изготовляются из стали 12Х1МФ, а для питательной

воды и пара с температурой до 450 °С - из стали марок 15ГС и 20.

кгс/см2 с температурой пара выше 540 °С и изготовляются из стали 12Х1МФ, а для питательной

воды и пара с температурой до 450 °С - из стали марок 15ГС и 20.

1.2.36. Сварные соединения с измерительным соплом для

паропроводов с параметрами ![]() кгс/см2 и t = 565 °С

изготовляются Ду = 250 мм из стали 15Х1МФ, а для

трубопроводов питательной воды с параметрами

кгс/см2 и t = 565 °С

изготовляются Ду = 250 мм из стали 15Х1МФ, а для

трубопроводов питательной воды с параметрами ![]() кгс/см2 и t

= 280 °С - Ду = 350 мм

из стали 15ГС.

кгс/см2 и t

= 280 °С - Ду = 350 мм

из стали 15ГС.

1.2.37. Фланцевые соединения с измерительными диафрагмами камерного типа на Ру £ 100 - С и до 450 °С по ОСТ 24.839.04 с фланцами, приваренными встык, изготовляются условным диаметром от 50 до 350 мм. Материал фланцев - сталь марки Ст. 20, материал патрубков - бесшовная труба из стали 20.

Фланцевые соединения того же типа на Ру = 64 - С изготовляются размерами от 50 до 500 мм по ОСТ 34.224-73. Материал фланцев для температуры среды до 300 °С - сталь ВСт.3сп5, для температуры среды выше 300 °С - сталь 20, материал патрубков тот же.

Фланцевые соединения с измерительными диафрагмами

камерного типа с плоскими приварными фланцами на Ру = 25 - С

и с температурой до 300 °С изготовляются по ОСТ 34.223-73 с условным диаметром

от 50 до 500 мм и по ОСТ 34.608-69 на Ру = 6 - С, 10 - С, 16

- С с условным диаметром от 400 до 1400 мм, на Ру = 25 - С с

условным диаметром от 400 до 600 мм и на ![]() кгс/см2 и t

= 180 °С Ду = 700 - 1200 мм. Материал фланцев тот же.

кгс/см2 и t

= 180 °С Ду = 700 - 1200 мм. Материал фланцев тот же.

1.2.38. Линзовые компенсаторы (одно-, двух- и трехлинзовые) с дренажными трубками и без них, со стяжками и без них, Ду = 100 до 1400 мм предназначены для компенсации тепловых удлинений трубопроводов с параметрами среды Ру £ 6 - С и t до 300 °С, изготовляются по ОСТ 34.235-73 - ОСТ 34.237-73 из стали марки 20 и поставляются заводами КВОиТ Минэнерго СССР.

Стяжки линзовых компенсаторов изготовляются по ОСТ 34.238-73.

1.2.39. Опоры и подвески для трубопроводов сверхвысокого и высокого давления изготовляются заводом-изготовителем трубопроводов, а для трубопроводов среднего и низкого давления - заводами КВОиТ. Детали опор и подвесок изготовляются по МВН, комплектование и сборки их осуществляются по рабочим чертежам проектных организаций.

1.2.40. Детали опор и подвесок, непосредственно прилегающие к паропроводам из легированных сталей перлитного класса (хомуты, упоры и другие детали), изготовляются из жаропрочных сталей по ГОСТ 5949-75 и 4543-71:

Для температур до 510 °С - 25Х1МФ (ЭИ-10);

Для температур до 540 °С - 12ХМ, 25Х2М1Ф (ЭИ-723).

Детали опор и подвесок, прилегающие к паропроводам с температурой до 570 °С, изготовляются из сталей марок ЭП-182 по ЧМТУ/ЦНИИЧМ 869-63 и 12Х1МФ по ЧМТУ/УкрНИТИ 478-63.

Детали, прилегающие к трубопроводу из легированных сталей аустенитного класса с параметрами среды 315 кгс/см2 и t 650 °С, должны быть изготовлены из нержавеющей стали 1Х18Н9Т.

1.2.41. Прочие мелкие детали трубопроводов: подкладные кольца для сварки изготовляются по ОСТ 24.520.03 цельнотянутыми из труб или сварными из полосы (с последующей зачисткой шва заподлицо) из стали марки 20 или другой углеродистой стали спокойной плавки с содержанием углерода не более 0,24 %; реперы для контроля за ползучестью металла паропроводов, работающих при температуре выше 450 °С, изготовляются по ОСТ 24.837.01 из стали марки 1X13, бобышки для контрольно-измерительных приборов изготовляются по ОСТ 24.530.02 из стали 12Х1МФ для трубопроводов с температурой от 450 до 570 °С и из стали марки 20 для трубопроводов с температурой до 450 °С; пробки для глушения бобышек при гидравлическом испытании трубопроводов изготовляются по ОСТ 24.734.02 из стали марки 35.

Для параметров пара ![]() кгс/см2 и t = 565 °С

бобышки для термопар и термометров

сопротивления по НО 808-66 изготовляются из стали марки 15Х1М1Ф, а для воды с

параметрами

кгс/см2 и t = 565 °С

бобышки для термопар и термометров

сопротивления по НО 808-66 изготовляются из стали марки 15Х1М1Ф, а для воды с

параметрами ![]() кгс/см2

и t = 280 °С - из стали марки 15ГС.

кгс/см2

и t = 280 °С - из стали марки 15ГС.

1.3. Условия поставки блоков и деталей трубопроводов

1.3.1. Блоки трубопроводов сверхвысокого, высокого и среднего давления из легированных и углеродистых сталей изготовляются специализированными заводами (Белгородским котлостроительным и др.) и поставляются в составе прямых и гнутых труб с условным диаметром более 76 мм и фасонных деталей - колен, тройников, переходов. Габариты заводских блоков приведены в табл. 2.

|

Блоки |

||

|

плоские |

изогнутые в двух плоскостях |

|

|

Блоки, подвергающиеся термообработке в печах, и блоки из труб Днар. = 108 и 133 мм |

8×2,6 м |

8×2,6×1,1 м |

|

Блоки, подвергающиеся местной термообработке, а также не подвергающиеся термообработке, кроме блоков из труб Днар. = 108 и 133 мм, независимо от марки стали и толщины стенки |

11×2,6 м |

11×2,6×1,1 м |

1.3.2. В трубы, входящие в блок, должны быть вварены все предусмотренные проектом штуцеры, бобышки для контрольно-измерительных приборов.

1.3.3. Блоки трубопроводов низкого давления с параметрами Рраб. < 22 кгс/см2 и t £ 450 °С, изготовляемые заводами КВОиТ Минэнерго СССР, поставляются в соответствии с ТУ 34-1202-71 в составе прямых и гнутых труб, гнутых или крутоизогнутых отводов, фасонных частей, фланцев с крепежом, штуцеров и бобышек для приборов КИП, соединенных в одно целое.

В блок может быть также включена стальная арматура, если это предусматривается рабочим чертежом блока.

1.3.4. Блоки трубопроводов и отдельные элементы, работающие под давлением ³ 22 кгс/см2, должны быть на заводе подвергнуты гидравлическому испытанию пробным давлением 1,25 рабочего. Для трубопроводов давлением Ру £ 25 - С диаметром более 465 мм гидравлическое испытание может быть заменено испытанием на плотность керосиновой пробой по ГОСТ 3242-69.

1.3.5. Блоки, узлы и элементы трубопроводов, работающих с давлением не выше 22 кгс/см2, изготовленные на заводе КВОиТ, а также на монтажной площадке, могут быть подвергнуты гидравлическому испытанию совместно с трубопроводом после окончания монтажа.

1.3.6. Блоки и отдельные детали трубопроводов, изготовленные из углеродистых и легированных сталей, окрашиваются: подлежащие тепловой изоляции - лаком БТ-577 по ГОСТ 5631-70*, а не подлежащие изоляции - краской БТ-177 по ГОСТ 5631-70*. Окраска не должна доходить на 30 - 50 мм до концов труб, подготовленных для сварки.

Блоки и отдельные детали трубопроводов, изготовленные из сталей аустенитного класса, не окрашиваются.

1.3.7. Каждый блок должен быть замаркирован в месте, указанном на чертеже. Маркировка блоков трубопроводов низкого давления должна быть нанесена в прямоугольной рамке размером 200×120 стойкой несмываемой краской; в маркировке указывается: товарный знак завода-изготовителя, наименование заказчика, номер заказа, номер чертежа общего вида трубопровода, номер блока по этому чертежу и его масса. Рядом размещается клеймо ОТК завода-изготовителя, обведенное рамкой из несмываемой краски.

1.3.8. Маркировка блоков трубопроводов высокого и сверхвысокого давления наносится металлическими клеймами; в маркировке содержатся следующие данные: номер чертежа блока, номер монтажно-сборочного чертежа и номер позиции, номер детальной описи и номер отправочной позиции, марка материала, ГОСТ или ТУ на поставку, номер плавки, номер трубы (для легированных труб). Эти данные указываются по документам, поступившим на завод-изготовитель трубопроводов с трубного или другого завода. Рядом с маркировкой ставится клеймо контролеров и операторов ОТК завода. Маркировка размещается на прямом участке блока ближе к средней его части.

Для деталей, не включаемых в блоки, в маркировке указываются номер детальной описи, номер отправочной позиции и товарный знак завода.

1.3.9. Трубы с условным диаметром менее 76 мм из качественных углеродистых, низколегированных марганцовистых и легированных хромомолибденовых и хромомолибденованадиевых сталей должны поставляться в виде готовых прямых и фасонных деталей, а с условным диаметром менее 40 мм - прямыми трубами в связках.

1.3.10. Трубопроводы Рраб. < 22 кгс/см2 с условным диаметром до 40 мм поставляются россыпью в виде прямых участков, гнутых и фасонных деталей, арматуры и деталей соединительных узлов в соответствии со спецификацией чертежа.

1.3.11. Трубы с условным диаметром менее 40 мм, предназначенные для трубопроводов с Рраб. < 22 кгс/см2, поставляются россыпью в виде прямых труб в связках.

1.3.12. Трубы для конденсатоочистки и химводоочистки, предназначенные под гуммирование или покрытие химически стойкими лаками, поступают прямыми участками длиной не более 2 м с соединительными фланцами на концах.

Зачистка наплавленного металла на фланцах для этих труб должна быть выполнена на заводе-изготовителе.

Предпочтительно применение отбортованных гуммированных труб со свободными фланцами, изготовляемых заводами КВОиТ по ТУ 34-5324-71.

1.3.13. Трубы и детали из высоколегированных сталей аустенитного класса поставляются травленными, со светлой поверхностью.

1.3.14. Прямые и гнутые трубы, как входящие в блок, так и поставляемые отдельно, должны быть обрезаны по размеру, монтажный припуск оставляется лишь у деталей, предназначенных для выполнения холодного натяга на трубопроводах высокого давления. Концы труб или фасонных деталей должны быть обработаны на заводе для сварки со снятием фасок; для сварки на подкладном кольце на конце трубы должна быть сделана расточка. Обработанные концы труб должны быть предохранены от коррозии.

1.3.15. Все гнутые детали и отводы из легированных сталей необходимо на заводе-изготовителе трубопроводов подвергнуть термической обработке в соответствии с требованиями технических условий ОСТ 24.030.04 по режимам, рекомендованным МРТУ 14-4-21-67 для каждой марки стали.

1.3.16. Трубы малых диаметров, поставляемые погонажем в связках или таре, маркируются на бирке, привязываемой к связке труб, где указывается товарный знак завода-поставщика труб, размер труб, марка стали, номер партии и номер ТУ.

1.3.17. Маркировка деталей трубопроводов, изготовленных из высоколегированных сталей, выбивается на каждой трубе диаметром 28 мм и более и толщиной стенки не менее 3 мм на расстоянии 200 - 300 мм от конца трубы и содержит следующие данные: номер монтажного сборочного чертежа, номер позиции, номер детальной описи, диаметр трубы и толщину ее стенки, марку стали, номер плавки, номер трубы, клеймо завода-изготовителя и ОТК.

1.3.18. Для мелких деталей маркировка включает в себя марку материала и номер чертежа или стандарта. Место маркировки также указывается на нормали или чертеже.

1.3.19. Гнутые детали труб из стали Х18Н12Т должны быть упакованы в ящики, решетки или другую тару, обеспечивающую неповрежденность труб при транспортировке. В этом случае торцы труб колпачками не закрываются.

1.3.20. Концы труб диаметром до 465 мм из легированных сталей, обработанные под сварку, а также концы труб в блоках низкого давления должны быть плотно закрыты специальными колпачками или заглушками.

1.3.21. Линзовые компенсаторы поставляются упакованными в ящики по размерам. Детали окрашивают или смазывают составом, предохраняющим от коррозии во время хранения и транспортировки.

Тяги, гайки, шайбы и лапы должны быть плотно упакованы в тару. Длинные тяги отправляются без упаковки в ящики, но резьба тяг должна быть защищена от повреждений.

1.3.22. Сварные соединения, собранные с измерительными устройствами, упаковываются в специальную деревянную тару. При этом сопла и диафрагмы смазывают жидкой смазкой, а отверстия для отборов закрывают инвентарными пробками.

Обработанные поверхности патрубков смазывают антикоррозионным составом.

Маркировка (клеймение) сварного соединения измерительного устройства наносится на специально зачищенном месте и содержит следующие сведения: номер стандарта или нормали, параметры среды или условное давление, номер детальной описи, номер отправочной позиции. На нерабочей поверхности сопел и диафрагм должна быть нанесена маркировка с указанием диаметров Д20 и d20 (диаметр патрубка и диаметр сопла), заводской номер диафрагмы (номер чертежа) и номер заводского заказа. Рядом с общей маркировкой несмываемой краской должны быть нанесены стрелка-указатель направления движения среды, а также знаки «+» и «-» около любой пары отверстий отбора, соответствующие входной и выходной сторонам сужающего устройства.

1.3.23. Фланцевые соединения для измерительных диафрагм также поставляются в сборе, упакованными в специальную тару.

Обработанные поверхности приваренных фланцев должны быть смазаны составом, предохраняющим от коррозии. Маркируют фланцы в соответствии с ОСТ и ГОСТ на фланцы. Маркировка сужающих устройств аналогична маркировке сварных соединений с измерительными устройствами.

1.3.24. Мелкие детали для трубопроводов: подкладные кольца, дроссельные трубки и шайбы, реперы, бобышки для контрольно-измерительных приборов, зубчатые прокладки должны быть покрыты антикоррозионным составом, замаркированы в соответствии с указаниями в нормалях и упакованы в ящики. На каждой детали указываются марка стали и номер плавки. Для деталей малых размеров маркировка выполняется на бирке, привязанной к связке деталей.

1.3.25. Упаковка опор и подвесок должна производиться комплектно. Опоры и подвески необходимо окрашивать битумным лаком по ГОСТ 5631-70* для предохранения изделий от коррозии, за исключением резьбовых частей и поверхностей качения катковых опор, которые смазывают техническим вазелином.

1.3.26. Маркировка опор в сборе, блоков подвесок и поставляемых отдельно деталей (хомутов, тяг и ушек) выполняется краской в местах, указанных в нормалях, или на бирке, прикрепляемой к узлу или пакету тяг.

1.3.27. Узлы опор и подвесок с габаритом не более 800 - 1000 мм упаковываются в деревянную тару так, чтобы они не могли перемещаться внутри тары.

Проушины, ушки, плавники, серьги, муфты при поставке россыпью могут быть законсервированы антикоррозионной смазкой вместо окраски и затем упакованы в закрытую тару.

1.3.28. Пружины должны быть покрыты битумным лаком № 177 по ГОСТ 5631-70* и упакованы в деревянные ящики. К каждой пружине прикрепляется металлическая бирка с нанесенной на ней маркировкой с указанием ее номера по МВН или ОН.

1.4. Характеристика арматуры и условия ее поставки

1.4.1. Тип и материал арматуры, устанавливаемой на трубопроводах с различными параметрами среды, а также характеристика приводов к ней указываются в рабочих чертежах.

1.4.2. Арматура для трубопроводов по своим характеристикам разделяется на следующую:

а) арматуру общего назначения, производство которой имеет массовый крупносерийный характер;

б) арматуру специальную, производство которой имеет мелкосерийный и индивидуальный характер.

1.4.3. Специальная энергетическая арматура для трубопроводов ТЭС (запорная, регулирующая, предохранительная и дроссельная) изготовляется и поставляется Венюковским арматурным заводом, таганрогским заводом «Красный котельщик» и Барнаульским котельным заводом.

Венюковский арматурный завод выпускает бесфланцевую арматуру (за исключением главных предохранительных и обратновертикальных клапанов) условным диаметром от 10 до 300 мм, которая предназначена для следующих параметров пара:

![]() кгс/см2 t,

°С

кгс/см2 t,

°С

255............................................................................... 565

140............................................................................... 570

140............................................................................... 545

100............................................................................... 540

41.............................................................................. 570

и для следующих параметров воды:

![]() кгс/см2 t,

°С

кгс/см2 t,

°С

380............................................................................... 280

230............................................................................... 230

185............................................................................... 215

1.4.4. Кроме арматуры Венюковский завод поставляет охладители пара РОУ, состоящие из литого корпуса со встроенными форсунками для впрыска воды, защитной трубой и шумоглушителем. Размеры диаметров патрубков на входе и выходе находятся в пределах от 60/100 до 400/400 мм.

Редукционно-охладительные установки выпускаются 11 типоразмеров на параметры 100 кгс/см2 и 540 °С и 8 типоразмеров на параметры 140 кгс/см2 и 570 °С в зависимости от производительности и параметров редуцируемого пара.

Таганрогский завод «Красный котельщик» выпускает арматуру для параметров пара и воды Ру = 64 и Ру = 100 кгс/см2 и t до 425 и 450 °С диаметром от 10 до 200 мм бесфланцевую (за исключением предохранительных клапанов и регуляторов уровня).

Барнаульский котельный завод выпускает арматуру для параметров пара и воды Ру = 64 и Ру = 100 кгс/см2 в соответствии с ГОСТ 5761-74 для запорных вентилей и ГОСТ 5762-74 для задвижек и клапаны обратные, регулирующие, аварийные, импульсные, регуляторы уровня и перелива, конденсационные горшки в соответствии с техническими условиями СТУ 21-189-63.

1.4.5. Задвижки для пара сверхвысокого и высокого давления

(![]() 255 и 140 кгс/см2) изготовляются из литья марки 15Х1М1ФЛ (корпуса и

крышки), а шпиндели - из стали марки 25Х2М1Ф. Для крепления крышки к корпусу

применяются шпильки из стали марки ЭП-44 и гайки из стали марки 25Х2МФА. Для

давления

255 и 140 кгс/см2) изготовляются из литья марки 15Х1М1ФЛ (корпуса и

крышки), а шпиндели - из стали марки 25Х2М1Ф. Для крепления крышки к корпусу

применяются шпильки из стали марки ЭП-44 и гайки из стали марки 25Х2МФА. Для

давления ![]() 100 кгс/см2

материал корпусов задвижек - сталь марки 20ХМФЛ, а шпинделей - сталь марки

38ХВФЮ.

100 кгс/см2

материал корпусов задвижек - сталь марки 20ХМФЛ, а шпинделей - сталь марки

38ХВФЮ.

1.4.6. Вентили для пара сверхвысокого и высокого давления изготовляются из литья мартки 15Х1М1ФЛ или из стали 12Х1МФ с наплавкой уплотнительных поверхностей электродами марки ЦН-6, а шток - из стали марок 30ХЮА или 25Х2МФА также с наплавкой электродами марки ЦН-6. Крепеж из стали тех же марок, что и для задвижек.

1.4.7. Задвижки и вентили для воды сверхвысокого давления изготовляются из литья 20ГСЛ (корпус и крышка), а шпиндель - из стали 30ХВФЮ. Крепеж - из стали марки 35 (шпильки) и 25Х2МФА (гайки). Для воды высокого давления корпус арматуры изготовляется из литья марки 25Л.

1.4.8. Соответственно регулирующая и дроссельная арматура для пара сверхвысокого и высокого давления изготовляется из хромомолибденового литья, а для воды - из литья марок 20ГСЛ и 25Л.

1.4.9. Арматура общего назначения изготовляется общесоюзными заводами по ГОСТ фланцевой (стальной и чугунной) и муфтовой (бронзовой и латунной).

Арматура среднего и низкого давления, работающая при температуре среды до 450 °С, изготовляется из стального литья 20, 20Л и 25Л.

Чугунная арматура (запорные задвижки) изготовляются по ГОСТ 1412-70 из серого чугуна марки СЧ-15-32 для давления Ру от 2,5 до 10 кгс/см2 и температур от 120 до 200 °С с условными проходами от 300 до 1600 мм, по ГОСТ 1215-59 из ковкого чугуна марки КЧ-30-6 для давления Ру = 16 кгс/см2, и температуры 300 °С с условным проходом 80 мм.

Бронзовая и латунная арматура изготовляется в виде муфтовых запорных вентилей и предназначена для работы при температуре не более 200 °С.

1.4.10. Обозначения для энергетической арматуры в соответствии с наименованием завода-изготовителя приняты следующие:

для арматуры, выпускаемой Венюковским арматурным заводом, первая буква В; трехзначное число за первой буквой - номер чертежа и модификация (цифра 1 или 2 через тире); последняя буква обозначает тип привода: Э - электропривод, Ц - цилиндрическое зацепление, К - коническое зацепление, Г - шарнир Гука; отсутствие буквы означает, что привод ручной (рукояткой от маховика);

для арматуры, выпускаемой таганрогским заводом «Красный котельщик», первая буква Т; двух- или трехзначное число за первой буквой - номер чертежа и модификация (маленькая буква или цифра через тире). Арматура таганрогского завода «Красный котельщик» с электроприводом не выпускается;

для арматуры, выпускаемой Барнаульским котельным заводом, первая цифра обозначает тип арматуры: 1 - вентиль, 2 - задвижка, 3 - обратный клапан горизонтальный, 4 - обратный клапан вертикальный, 5 - конденсационный горшок, 6 - клапан золотникового типа, 7 - клапан аварийный, 8 - клапан импульсный, 9 - клапан игольчатый, 10 - вентиль игольчатый; вторая буква с обозначает материал - сталь; третья и четвертая цифры в соответствии с каталогом относятся к диаметрам и давлению, на котором предназначена работать арматура.

Обозначение арматуры:

В-509Э - задвижка для пара сверхвысокого давления с электроприводом;

В-503 - вентиль для пара сверхвысокого давления с ручным приводом;

В-612-Ц - задвижка для воды сверхвысокого давления с цилиндрическим зацеплением;

В-602-Г - вентиль для воды сверхвысокого давления с шарниром Гука;

В-308-К - задвижка для пара высокого давления с коническим зацеплением;

Т-11б - вентиль запорный для пара Ру 64 кгс/см2 с коническим зацеплением;

Т-111б - вентиль запорный для пара Ру 100 кгс/см2 с коническим зацеплением;

Т-18б-1 - обратный клапан горизонтальный;

2с-10-1 - задвижка на Ру 100 кгс/см2 с коническим зацеплением;

2с-7-5 - задвижка на Ру 64 кгс/см2 с цилиндрическим зацеплением.

1.4.11. Обозначения промышленной арматуры приведены в табл. 3.

|

Первая характеристика в обозначении |

Материал корпуса |

Вторая характеристика в обозначении |

Привод |

Третья характеристика в обозначении |

Материал уплотнительных поверхностей |

Четвертая характеристика в обозначении |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Кран пробно-спускной |

10 |

Сталь углеродистая |

С |

Механический привод с червячной передачей |

3 или 33 |

Латунь, бронза, монель-металл |

бр мн |

|

|

Кран для трубопровода |

11 |

Сталь легированная |

ЛС |

- |

||||

|

Указатель уровня |

12 |

Сталь кислотостойкая и нержавеющая |

нж |

То же, с цилиндрической передачей |

4 или 44 |

Кислотостойкая и нержавеющая сталь |

нж |

|

|

Вентиль |

14 и 15 |

Чугун серый |

ч |

То же, с конической передачей |

5 или 55 |

Нитрированная сталь |

нт |

|

|

Клапан обратный подъемный и приемный с сеткой |

16 |

Чугун ковкий |

кч |

Пневматический |

6 или 66 |

Баббит Стеллит |

бт ст |

|

|

Клапан предохранительный |

17 |

Латунь, бронза |

Б |

Гидравлический |

7 или 77 |

Сормайт |

ср |

|

|

Клапан редукционный |

18 |

Алюминий |

а |

Электромагнитный |

8 или 88 |

Кожа |

к |

|

|

Клапан обратный поворотный |

19 |

Монель-металл |

мн |

Электрический |

9 или 87 |

Эбонит |

Э |

|

|

Задвижка |

30 и 31 |

п |

Резина |

Р |

||||

|

Конденсатоотводчик |

45 |

- |

Без колец |

бк |

||||

ОБОЗНАЧЕНИЕ ПРОМЫШЛЕННОЙ АРМАТУРЫ

10Б8бк - кран пробно-спукной латунный без колец;

11Б23бк - кран четырехходовой муфтовый латунный без колец;

15кч2бр - вентиль из ковкого чугуна с бронзовым уплотнением;

15с22нж - вентиль стальной с уплотнением из нержавеющей стали;

30ч906бр - задвижка чугунная с латунным уплотнением и электроприводом;

30с964нж - задвижка стальная с уплотнением из нержавеющей стали с электроприводом.

1.4.12. Наружные необработанные поверхности арматуры - корпус, крышка сальника (кроме приводных устройств) окрашиваются в соответствии с ГОСТ 4666-75 в следующие цвета: сталь углеродистая - серый; сталь легированная - синий; сталь нержавеющая - голубой; чугун серый и ковкий - черный.

В зависимости от материала уплотнительных деталей затвора приводные устройства (маховики, рычаги и др.) окрашиваются в следующие цвета: бронза или латунь - красный; монель-металл - серый с желтыми полосами; сталь нержавеющая - голубой; сталь нитрированная - фиолетовый; баббит - желтый; алюминий - алюминиевый; кожа или резина - коричневый; эбонит или фибра - зеленый.

1.4.13. Арматура для трубопроводов высоких и сверхвысокие параметров должна поступать с завода-изготовителя с приваренными к ней двумя патрубками из стали той же марки, что и трубопровод после гидравлического испытания. Стык приварки патрубков должен быть подвергнут на заводе термической обработке в печи.

Поэтому исключаются сварка и термическая обработка в монтажных условиях стыков трубы с арматурой и композитных стыков (стыков изделий из сталей различных марок). Длина патрубка должна быть не менее 300 мм. В патрубках должна быть сделана цилиндрическая расточка внутреннего диаметра для контроля металла патрубка неразрушающими методами.

1.4.14. На корпусе арматуры сверхвысокого и высокого давления должно быть выбито клеймо, указывающее материал, из которого изготовлен корпус:

«ХМ» - сталь марки 20ХМЛ, ![]() = 100 кгс/см2, t = 510 °С

= 100 кгс/см2, t = 510 °С

«ХМФ» - сталь марки 20ХМФЛ , ![]() = 100 кгс/см2,

t = 540 °С

= 100 кгс/см2,

t = 540 °С

«ЦВ» - сталь марки 15Х1М1ФЛ, ![]() = 140 кгс/см2,

t =

570 °С

= 140 кгс/см2,

t =

570 °С

«ЦВ» - сталь марки 15Х1М1ФЛ, ![]() = 255 кгс/см2

t =

565 °C

= 255 кгс/см2

t =

565 °C

«ГС» - сталь марки 20ГСЛ, ![]() = 380 кгс/см2, t = 280 °С

= 380 кгс/см2, t = 280 °С

«У25Л» - сталь марки 25Л, ![]() = 185 кгс/см2, t = 215 °С

= 185 кгс/см2, t = 215 °С

«У25Л» - сталь марки 25Л, ![]() = 230 кгс/см2, t = 230 °С.

= 230 кгс/см2, t = 230 °С.

1.4.15. На корпусах регулирующей арматуры шиберного типа (регулирующие питательные клапаны, клапаны впрыска, дроссельные клапаны) кроме клейма должны быть выбиты стрелки, указывающие направление движения рабочей среды, а на фланцах выбит номер исполнения регулирующего органа.

1.4.16. Арматуру низкого давления всех диаметров поставляют после ревизии и гидравлического испытания собранной в блок, с ответными фланцами и приваренными к ним патрубками, с прокладками и крепежом.

1.4.17. Узлы дистанционных приводов к арматуре, а также детали к ним должны быть замаркированы и упакованы в тару с предохранением их от коррозии и механических повреждений при транспортировке.

1.4.18. Электроприводы поставляются заводом-изготовителем в собранном виде, комплектно с пусковой аппаратурой; к ним должны быть приложены технический паспорт и инструкция на монтаж и эксплуатацию.

2. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА К МОНТАЖУ ТРУБОПРОВОДОВ

2.1. Техническая документация для монтажа трубопроводов

2.1.1. Монтаж трубопроводов должен вестись по рабочим чертежам, разработанным проектной организацией в объеме «Эталона рабочих чертежей трубопроводов Рраб. - 22 кгс/см2 с dн ³ 108 мм» и «Эталона рабочих чертежей трубопроводов Рраб. < 22 кгс/см2 с dн ³ 89 мм».

В соответствии с Эталонами для монтажа трубопроводов должны быть разработаны:

а) монтажно-сборочные чертежи блоков из труб диаметром, 89 мм и соответственно 108 мм и более, а также из деталей, не включаемых в блоки, со спецификацией блоков и деталей, перечнями опор, приводов и заглавными листами к узлам трубопроводов. В состав блоков включаются: трубы, отводы, тройники, переходы и штуцера диаметром не менее 57 мм.

Арматура включается в блок трубопроводов или выполняется в виде отдельного «блока арматуры», куда входят также патрубки, переходы, прокладки и крепеж;

б) монтажно-трассировочные чертежи для трубопроводов диаметром от 57 до 76 мм, а также менее 57 мм для магистральных и прокладываемых в каналах с размещением арматуры, опор, подвесок, привязкой к строительным конструкциям и оборудованию, со спецификациями деталей трубопровода и металла для его крепления;

в) монтажные схемы трубопроводов диаметром до 57 мм со спецификациями;

г) монтажные чертежи блоков трубопроводов, опор и подвесок, дистанционных приводов со спецификациями;

д) схемы трубопроводов на Рраб. ³ 22 кгс/см2 с указанием размещения реперов и указателей смещения.

2.1.2. Рабочие чертежи и схемы должны быть утверждены к производству работ дирекцией ТЭС.

2.1.3. Сборка блоков и монтаж трубопроводов на тепловых электрических станциях с энергетическими блоками котел-турбина мощностью 100 МВт и выше должны осуществляться по заранее разработанному проекту производства работ (ППР), в котором указываются размеры и оснащение площадки для доукрупнения заводских блоков, технологическая последовательность производства работ, условия перемещения и подъема блоков и деталей трубопроводов. В ППР предусматривается механизация сборочных и монтажных работ путем использования основных и вспомогательных грузоподъемных механизмов. При необходимости в ППР разрабатываются также временные площадки, располагаемые на различных отметках машинного зала для приемки блоков и подачи их на проектные места вне зоны действия мостовых кранов (например, на деаэраторную этажерку).

В ППР указываются условия перемещения и подъема основных блоков в виде типовых решений. К ППР должны прикладываться ведомость монтажных механизмов и инструмента, чертежи сборочных стендов и приспособлений, а также график работ. Чертежи ППР даются в объеме эталона ППР, разработанного институтом «Энергомонтажпроект» в 1972 г.

2.1.4. До начала монтажа трубопроводов необходимо соответствующим образом подготовить и ознакомить монтажный персонал с рабочими чертежами трубопроводов, проектом производства работ, технологическими картами на монтаж трубопровода данного объекта, в которых разработаны разбивка на монтажные блоки узлов трубопроводов и последовательность проведения технологических операций. Производитель работ должен ознакомиться с проектом тепловой изоляции трубопровода и проектом производства работ по тепловой изоляции, а также с руководящими указаниями, перечисленными в пп. 6 и 7 введения.

2.2. Указания по разгрузке и хранению деталей и блоков трубопроводов

2.2.1. Оборудование трубопроводов: блоки заводской поставки, отдельные трубы и пакеты, арматура, опоры, подвески и различные мелкие детали должны быть размещены на открытых площадках, под навесами и в закрытых неутепленных складах. Данные о нагрузке на 1 м2 площади приведены в табл. 4.

|

Масса оборудования от общей массы трубопровода, % |

Удельная нагрузка на площади склада, т/м2 |

|

|

Открытая площадка |

60 - 70 |

1,0 - 1,2 |

|

Навес |

10 - 15 |

0,6 - 0,8 |

|

Закрытый неутепленный склад |

15 - 20 |

1,0 - 1,3 |

Разгрузку и складирование трубопроводов следует осуществлять с учетом технологической последовательности монтажа, установленной в ППР.

2.2.2. На открытых площадках могут храниться блоки трубопроводов заводской поставки, отдельные трубы, пакеты или связки труб малых диаметров.

2.2.3. Трубы и блоки из труб углеродистых, низколегированных, высоколегированных сталей должны храниться отдельно, разложенными по маркам сталей и узлам. На каждом штабеле труб или блоков должна быть укреплена табличка с указанием наименования узла трубопровода и номера узлового чертежа или спецификации. К штабелю должен быть свободный подход.

2.2.4. Все трубы необходимо укладывать на деревянные подкладки высотой не менее 200 мм изогнутыми концами вниз, но так, чтобы концы труб не касались земли.

2.2.5. Свободные концы труб, как отдельных, так и входящих в блок, следует заглушать деревянными пробками или металлическими колпачками.

2.2.6. Фасонное литье, кованые детали и детали опор и подвесок должны храниться под навесом.

2.2.7. Арматура, упакованная в ящики, может храниться на открытой площадке; арматура, поступившая без упаковки, должна размещаться на настилах под навесом и разложена по диаметрам прохода так, чтобы маркировка была хорошо видна.

2.2.8. Фланцевая арматура закрывается заглушками, а бесфланцевая - деревянными пробками.

До поступления арматуры в монтаж (или для включения ее в монтажные блоки трубопроводов) запрещается снимать заглушки с проходного отверстия в корпусах и с фланцев и опробовать вращение привода, так как в случае загрязнения внутренней полости во время транспортировки при открывании и закрывании затвора можно повредить его уплотняющие поверхности.

2.2.9. При хранении арматура должна устанавливаться на складе шпинделями вверх. Механизмы приводов должны быть закрыты деревянными футлярами, маховики сняты.

2.2.10. Электроприводы хранятся в упаковке в сухом помещении, их нельзя подвергать резким толчкам, броскам и ударам.

2.2.11. Мелкая арматура, пружины опор и подвесок, контрольно-измерительные приборы и мелкие изделия (подкладные кольца, линзы, прокладки для фланцевых соединений, крепеж и детали дистанционных приводов) необходимо хранить в закрытых неутепленных складах.

2.2.12. Отдельные детали: фланцы, отводы из труб малых диаметров, тройники, переходы, прокладки, пружины, опоры и подвески или связки их должны иметь бирки с указанием номера чертежа, ГОСТ или нормали и храниться также в закрытых неутепленных складах.

2.2.13. Крепеж должен быть рассортирован по размерам и маркам стали и храниться в отдельных ящиках в закрытом неутепленном складе.

2.2.14. Выгрузка прибывающих деталей и блоков трубопроводов и погрузка их на платформы для транспортировки к месту монтажа должны производиться кранами и лебедками способом, обеспечивающим сохранность оборудования. Сбрасывать блоки и трубы при выгрузке запрещается. Особо осторожно следует разгружать и укладывать трубы из нержавеющих сталей, не допуская ударов друг о друга во избежание образования на них холодного наклепа и повреждения поверхности.

2.2.15. При разгрузке и погрузке арматуры строповку ее следует производить только за корпус. Запрещается стропить за шпиндели, маховики, сальники, а также пропускать трос сквозь болтовые отверстия.

2.2.16. В случае повреждения заводской консервации деталей трубопровода или истечения срока ее действия (одного года) должна быть выполнена повторная консервация. Для этого детали промывают керосином, а затем покрывают антикоррозионными веществами: наружные поверхности, подлежащие тепловой изоляции, - асфальтовым лаком № 67 (ГОСТ 312-73), а обработанные поверхности (концы труб и патрубков арматуры с фасками трубопроводов сверхвысокого давления, фланцев, прокладок, болтов, шпилек, гаек и шайб) - пушечной смазкой (смазка УНЗ) ГОСТ 19537-74. Внутренние и наружные обработанные поверхности арматуры покрываются техническим вазелином. Внутренние поверхности труб и патрубков не окрашиваются.

2.2.17. Связки и пакеты труб, а также длинные блоки из труб и отдельные трубы следует стропить с обвязкой в двух местах.

2.2.18. Размещенные на складе детали и блоки трубопроводов сверхвысоких параметров как из низколегированных, так и высоколегированных сталей должны находиться под особым наблюдением. Поэтому выполняются следующие работы: тщательный осмотр их для выявления недостатков в хранении (не реже одного раза в месяц), повторная консервация при обнаружении повреждения заводской консервации и появлении коррозии, восстановление поврежденной или неясной маркировки, установка недостающих пробок или заглушек на свободных концах труб и патрубках арматуры, восстановление нарушенных защитных деревянных футляров механизмов приводов арматуры, дополнительная смазка техническим вазелином или тавотом обработанных для сварки поверхностей концов труб и патрубков арматуры и защита их от механических повреждений.

2.3. Оснащение площадки для сборки трубопроводов в блоки

2.3.1. Для сборки трубопроводов в блоки и укрупнения заводских блоков в монтажные проектом производства работ должна быть предусмотрена специальная площадка в пределах укрупнительно-сборочной площадки тепломеханического оборудования. Эта площадка должна быть разделена на две части для сборки в блоки трубопроводов низкого и высокого давления.

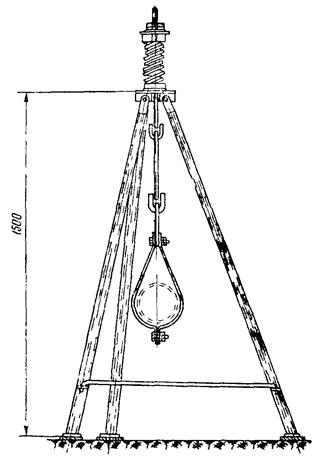

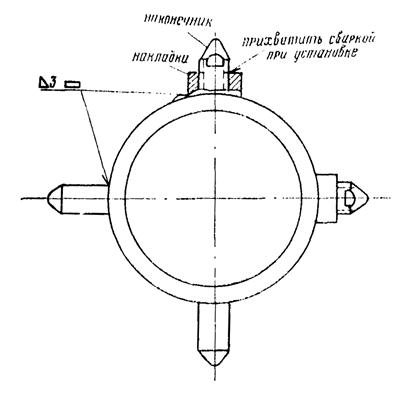

2.3.2. Площадки для сборки в блоки трубопроводов должны быть оборудованы стендами с поворотными каретками, козлами и треногами для стыковки и сварки стыков трубопроводов (рис. 1, 2, 3), постами термообработки, индукторами и пультами дистанционного управления термообработкой.

Рис. 1. Стенд для сборки трубопроводов

На площадке должны находиться брезентовые укрытия, переносные колпаки каркасного типа для проведения сварочных работ при ветре и осадках; в осенне-зимний период стыковку и сварку следует производить в закрытых отапливаемых помещениях или переносных тепляках.

2.3.3. Кроме имеющихся на укрупнительно-сборочных площадках козловых кранов, следует установить и использовать дополнительные механизмы: козловые краны грузоподъемностью 2 т, переносные стреловые краны грузоподъемностью 0,5 т, полноповоротный кран грузоподъемностью 3 т и длиной стрелы 15 м. Применение указанных механизмов обеспечит организацию последовательного перемещения заводских блоков на сборочные стенды, а от них на площадки складирования монтажных блоков, готовых к подаче в монтажную зону. Этому должно соответствовать взаимное расположение складских и сборочных площадей.

Рис. 2. Стенд с поворотными каретками для сборки трубопроводов

2.3.4. Переносные металлические козлы следует устанавливать на металлические или бетонные подкладки во избежание их проседания в грунт или щебеночное покрытие площадки. Просадка стеллажей может вызвать перекос блока в процессе его сборки, дополнительные натяги в трубах и сварных стыках.

Рис. 3. Раздвижная тренога с хомутом

2.3.5. До начала сборки в монтажные блоки должны быть подготовлены все механизмы, приспособления и такелажные средства, в том числе стяжные и центровочные приспособления для сборки стыков, станки для резки труб различных диаметров, электро- и пневмомашинки для зачистки фасок и мест под ультразвуковую дефектоскопию, электро- и пневмосверлилки для сверления отверстий под бобышки для контрольно-измерительных приборов, приспособления для приварки реперов для замера ползучести, притиры различной конструкции и станки для групповой притирки арматуры, гидравлические прессы для испытания арматуры и трубопроводов, мелкий слесарный и измерительный инструмент, а также стилоскопы для проверки наличия легирующих элементов в деталях, оборудование для сварки и термообработки и набор стропов для транспортирования блоков трубопроводов и арматуры. Способ хранения перечисленного инвентаря должен обеспечивать его сохранность и комплектность на весь период выполнения работ.

2.3.6. Примерный перечень механизмов, приспособлений и инструмента приведен в прил. 6, 7.

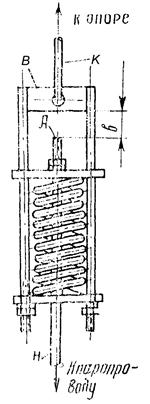

2.3.7. Следует также заранее подготовить временные опоры и подвески, на которых должен монтироваться паропровод сверхвысокого давления, изготовленный из толстостенных труб из сталей перлитного класса, паропровод, изготовленный из сталей аустенитного класса, а также трубопровод горячих и холодных магистралей промежуточного перегрева (рис. 4).

Рис. 4. Конструкция временной пружинной опоры для сборки трубопроводов высокого давления в блоки

2.4. Технический осмотр, проверка деталей и блоков трубопроводов

2.4.1. Детали трубопроводов, подведомственные Госгортехнадзору и регистрируемые в его организациях, должны иметь заводские сертификаты.

В сертификате указывается: наименование организации, в систему которой входит предприятие и поставщик; наименование предприятия поставщика; номер стандарта или технических условий, по которым изготовлено изделие; размер изделия (труб, фасонных деталей и др.), масса, метраж, количество штук; марка стали, способ выплавки, номер плавки и химический состав; номер партии (номер трубы, если диаметр ее превышает 114 мм); результаты всех испытаний, предусмотренных стандартом или техническими условиями.

В сертификатах должно быть отражено проведение 100 %-ного контроля труб при помощи ультразвуковой дефектоскопии или иного равноценного метода, а также содержаться сведения о проведении стилоскопирования деталей, изготовленных из легированных сталей, и гидравлического испытания труб, блоков и фасонных деталей.

В сертификатах на сварные детали приводятся данные результатов контроля сварных швов в соответствии с требованиями Правил Госгортехнадзора и ведомственных инструкций.

Результаты испытаний должны удовлетворять требованиям соответствующих ГОСТ, ОСТ или ТУ.

2.4.2. Детали трубопроводов, нерегистрируемые, но подведомственные Госгортехнадзору, изготовленные на заводах КВОиТ, должны поступать со свидетельством о качестве изготовления трубопровода, составляемым заводом-изготовителем в соответствии и с приложением всех документов, что и для трубопроводов, подведомственных Госгортехнадзору.

2.4.3. Приемка деталей, элементов, сварных узлов и трубопроводных блоков, поступивших с заводов, производится монтажным персоналом по указаниям, предусмотренным нормалями, стандартами, техническими условиями. Приемка включает следующее:

а) проверку по документам заводов-изготовителей (сертификатам, паспортам, актам) качества материалов (труб, листа, поковок, сварочных материалов) для выявления соответствия их требованиям ТУ, ОСТ, ГОСТ на поставку и по результатам контрольных испытаний; качества сварных швов по результатам ультразвуковой дефектоскопии или просвечивания рентгеногамма-лучами, контрольным испытаниям сварного шва после термической обработки; выполнения термической обработки фасонных деталей, если это требуется по ТУ; выполнения гидравлического испытания деталей на прочность и плотность сварных соединений;

б) визуальную проверку соответствия деталей, элементов, узлов и блоков чертежам, нормалям, ОСТ, правильности сборки блоков, качества сварных швов по отсутствию видимых дефектов, соответствия маркировки блока и входящих в него элементов проектной и отправочной документации, а также качества окраски и упаковки деталей и узлов.

2.4.4. Все отклонения от чертежей, ГОСТ, ОСТ, МВН, превышающие допускаемые, выявленные в процессе технического осмотра и приемки на деталях и элементах трубопроводов, а также на заводских поставочных блоках, являются технологическими дефектами изготовления и должны быть зафиксированы в актах на дефекты оборудования.

Вопрос об устранении указанных дефектов силами монтажной организации по заказу дирекции ТЭС или об отбраковке детали должен быть решен комиссией в составе представителей монтажной организации, дирекции ТЭС и представителя завода-изготовителя.

2.4.5. Допускаемые отклонения от проектных присоединительных габаритных размеров блока не должны превышать суммы фактических отклонений по размерной цепочке входящих в блок деталей и элементов. Фактические размеры деталей и элементов не должны превышать пределы допускаемых отклонений, установленных нормалями, чертежами и техническими условиями.

2.4.6. Независимо от наличия сертификатов, паспортов и маркировки все детали трубопровода (включая штуцеры и бобышки), арматуры (включая корпус, крышку, гайки, шпильки, опоры и подвески), работающие при температуре 450 °С и выше, до поступления на сборочную площадку обязательно подвергаются дирекцией ТЭС спектральному анализу при помощи стилоскопа для определения марки стали.

2.4.7. Арматура для трубопроводов I, II и III категорий должна иметь технические паспорта заводов-изготовителей с указанием заводского номера, номера чертежа, рабочих параметров среды, величины пробного гидравлического давления при испытании на прочность и плотность, номера плавки и сертификат на металл корпуса и крышки.

Арматура без технического паспорта для монтажа на трубопроводах I, II и III категорий не допускается.

2.4.8. Арматура, не имеющая паспорта, может быть использована для монтажа трубопроводов только IV категории после ревизии и испытания ее корпуса на прочность пробным давлением в соответствии с ГОСТ 356-68, а запорного устройства на плотность рабочим давлением с учетом норм герметичности.

2.4.9. Качество труб, из которых изготовлены детали и заводские блоки трубопроводов, химический состав, механические свойства металла труб и техническая характеристика труб, применяемых для трубопроводов тепловых электростанций, гарантируются заводом-изготовителем и должны соответствовать данным прил. 2, 3, 4.

2.4.10. Кривизна труб «К» на участке любой длины не должна превышать следующие размеры на 1 пог. м.:

Для горячекатаных труб из углеродистых, низколегированных и высоколегированных сталей:

при толщине стенки до 20 мм.................................................................. 1,5 мм

при толщине стенки свыше 20 до 30 мм................................................. 2,0 мм

при толщине стенки свыше 30 мм........................................................... 4,0 мм.

Для холоднотянутых, холоднокатаных и теплотянутых труб из углеродистых, низколегированных и высоколегированных сталей независимо от толщины стенки 1,5 мм

Для бесшовных и электросварных труб из углеродистой обычной стали независимо от толщины стенки 1,5 мм

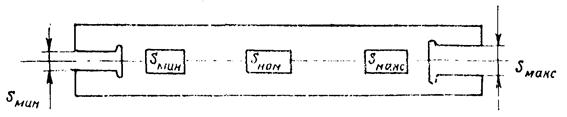

Общая стрела прогиба труб «К» не должна превышать 15 мм (рис. 5).

Рис. 5. Измерение кривизны труб

2.4.11. Допускаемые отклонения по длине прямых бесшовных труб с концами, обработанными под сварку, следующие:

При длине до 500 мм.......................................................................................... ± 2,5 мм

При длине свыше 500 мм по 9 классу точности ГОСТ 2689-54*, но не более ± 10 мм

2.4.12. Овальность бесшовных труб, изготовленных из углеродистых, легированных и высоколегированных сталей, электросварных труб, изготовленных из углеродистых сталей (а также калиброванных их концов при диаметрах до 426 мм включительно), не должна выходить за пределы допускаемых отклонений по диаметру и толщине стенки, приведенных в прил. 5.

Овальность электросварных труб диаметром от 426 до 1220 мм в зависимости от класса точности калибровки их концов, указанной в рабочем чертеже, должна находиться в пределах, приведенных в табл. 5.

|

Точность калиброванных концов, мм |

|||

|

I класс (высокая точность) |

II класс (повышенная точность) |

III класс (обычная точность) |

|

|

От 426 до 720 |

±1,5 |

±2,5 |

±3,5 |

|

Более 720 до 1020 |

±2,0 |

±3,0 |

±4,0 |

|

Более 1020 до 1220 |

±3,5 |

±5,0 |

±6,0 |

|

Более 1220 |

±5,0 |

±6,5 |

±7,5 |

2.4.13. При приемке гнутых отводов из качественной углеродистой, легированной и высоколегированной стали степень овальности трубы в месте гиба определяется по формуле

![]() (1)

(1)

где Дмакс. - максимальный наружный диаметр в месте гиба;

Дмин. - минимальный наружный диаметр в месте гиба.

Значения коэффициента К в зависимости от отношения радиуса гиба R к номинальному наружному диаметру трубы, а также в зависимости от давления среды и класса стали могут быть приняты в соответствии с данными табл. 6.

|

Ру независимо |

Ру < 100 кгс/см2 |

Ру > 100 кгс/см2 |

|

|

R / Днар. £ 3,5 |

R / Днар. ³ 3,5 |

||

|

Углеродистая |

8 |

8 |

8 |

|

Перлитная |

8 |

8 |

8 |

|

Аустенитная |

5 |

5 |

5 |

2.4.14. Овальность труб в местах гиба следует определять для каждого гиба, производя замеры штангенциркулем или кронциркулем в двух взаимно перпендикулярных направлениях, и затем вычислять по формуле (1). Для гибов в виде калачей замеры необходимо выполнять в двух сечениях под углом 45° к оси гиба (рис. 6). Овальность может быть также проверена минимальным предельным шаблоном для трубы данного диаметра (рис. 7.).

Рис. 6. Овальность труб и места ее замера

Рис. 7. Шаблон для замера овальности труб в местах гибов

![]() (2)

(2)

К...................................................... 0,05 0,06 0,08 0,10 0,12

Дмин.................................................. 0,975 0,97 0,96 0,95 0,94

Если труба в месте проверяемого гиба входит в шаблон с зазорами, ее необходимо отбраковывать.

Совпадение большой оси овальности с плоскостью изгиба трубы (в > а) не допускается.

2.4.15. Конфигурация гибов должна быть плавной, без изломов; отклонение по радиусу не более ±5 % от номинального его размера для трубопроводов Рраб. £ 22 кгс/см2 и ±4 % для трубопроводов Рраб. ³ 22 кгс/см2.

2.4.16. На внутренней стороне отвода волнистость (высота гофра) не должна превышать величин, приведенных ниже:

Дн., мм До 133 159 219 273 325 377 426 465

δ не более, мм 4 5 6 7 7 8 9 9

При этом шаг гофра должен быть более 3δ.

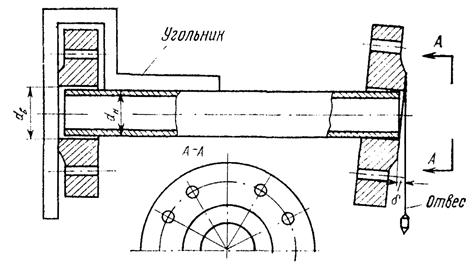

2.4.17. Торцы гнутых и прямых труб, а также фасонных деталей должны быть перпендикулярны оси; отклонение а (рис. 8) в зависимости от наружных диаметров труб не должно превышать величин, приведенных в табл. 7.

2.4.18. Отклонение положения осей гнутых деталей Ру 64 - 400 от проектного (δ) и выход из плоскости (δ) допускается не более 0,01 длины короткого прямого участка а1 (рис. 9, а).

Рис. 8. Способ замера перекоса торца трубы угольником

|

На

|

На Ру = 64 - 400 кгс/см2 по ОСТ 24.03.005 |

На Ру = 22 кгс/см2 ТУ 34-1202-71 |

|||

|

Днар., мм |

отклонение (а), мм |

Днар., мм |

отклонение (а), мм |

Днар., мм |

отклонение (а), мм |

|

До 133 |

1 |

До 133 |

1 |

До 133 |

1 |

|

159 - 219 |

1,5 |

159 - 245 |

2 |

Более 133 |

1,5 |

|

245 - 465 |

2 |

273 - 465 |

3 |

- |

- |

|

478 - 1220 |

3 |

480 - 630 |

5 |

- |

- |

|

- |

Свыше 630 |

7 |

- |

- |

|

Отклонение габаритного размера Г (см. рис. 9, б) по концам гнутых труб допускается ± (15 + 0,01 а1) мм как для труб с двумя плоскими гибами, так и для труб, изогнутых в двух плоскостях. При этом замеры следует делать в точках на расстоянии 100 мм от торцов труб.

Рис. 9. Допускаемые отклонения размеров гнутых деталей

а - отклонение не более 0,01 длины; б - отклонение допускается ± (15 + 0,01 а1); в - допускаемый разворот плоскости не более -1°; г - отклонение не превышает 2 мм при длине до 1 м и 3 мм при длине свыше 1 м.

Допускаемый разворот плоскости гиба δ1 не более 1° (см. рис. 9, в).

Отклонение осевых линий любого конца гнутой детали на ![]() 255 кгс/см2

и t 565

°С и неплоскостность не должны превышать при длине прямого участка до 1 м - 4

мм, более 1 м - 3 мм на каждый метр длины прямого участка трубы. Длины прямых

участков гнутых отводов приведены в ОСТах для каждого диаметра трубы.

255 кгс/см2

и t 565

°С и неплоскостность не должны превышать при длине прямого участка до 1 м - 4

мм, более 1 м - 3 мм на каждый метр длины прямого участка трубы. Длины прямых

участков гнутых отводов приведены в ОСТах для каждого диаметра трубы.

Для трубопроводов Рраб. < 22 кгс/см2 отклонения осевых линий концов отводов в любом направлении не должны превышать при длине прямого участка до 1 м - 2 мм, свыше 1 м - 3 мм на каждый метр длины прямого участка (см. рис. 9, г).

2.4.19. Для деталей трубопроводов Ру 64 - 400 кгс/см2 отклонение от перпендикулярности наружной поверхности штуцера к корпусу сварного тройника или трубы δ допускается в пределах 1,5 % от высоты штуцера, но не более 3 мм (см. рис. 10, а).

Несимметричность расположения штуцера в продольной плоскости тройника или трубы δ1 допускается в пределах 3 % от наружного диаметра корпуса тройника или трубы, но не более 10 мм (см. рис. 10, б).

Рис. 10. Отклонения положения штуцеров

а - несимметричность достигает не более 3 мм; б - несимметричность достигает не более 10 мм; в - несимметричность достигает не более 5 мм при диаметре корпуса тройника или трубы до 465 мм и не более 10 мм при диаметре свыше 465 мм.

В поперечном сечении несимметричность δ2 допускается не более 5 мм при диаметре корпуса тройника или трубы до 465 мм и не более 10 мм при диаметре свыше 465 мм (см. рис. 10, в).

Сварные тройники из стали 20 при толщине стенки свыше 36 мм и из стали 15ГС (16ГС) при толщине стенки свыше 30 мм, а также тройники из легированных сталей 12Х1МФ и 15Х1М1Ф с толщиной стенки свыше 6 мм должны быть подвергнуты на заводе термообработке.

Для деталей трубопроводов Рраб. < 22 кгс/см2 отклонение оси штуцера от проектного положения δ допускается:

При высоте штуцера, мм До 450 До 700 Свыше 700

Допуск δ, мм ±3 ±4 ±5

2.4.20. Для штампованных тройников с вытянутой горловиной эксцентриситет патрубка (горловины) относительно оси корпуса допускается в пределах 3 мм.

Несимметричность положения вытянутой горловины у тройника допускается в пределах 3 % от наружного диаметра трубы, но не более 10 мм.

Местная степень утолщения стенки патрубка (горловины) S' по окружности не должна превышать 30 % от номинального размера S толщины стенки патрубка; вычисляется по формуле

![]() (3)

(3)

Степень овальности тройника по наружному диаметру не должна превышать 1,5 % в любом сечении и определяется по формуле

![]() (4)

(4)

После штамповки овальность внутреннего диаметра патрубка (горловины) должна быть у патрубков к присоединительным трубам диаметром до 168 мм не более 2 мм, а у патрубков большего диаметра - не более 4 мм.

Штампованные тройники, изготовленные из сталей 12Х1МФ и 15Х1М1Ф, подвергаются на заводе термообработке.

2.4.21. Смещение осей подкатанного конца перехода относительно неподкатанного не должно превышать 3 мм для труб диаметром до 133 мм и 2 % от наружного диаметра труб свыше 133 мм. Для сварных переходов, изготовленных из листовой стали способом вальцовки, эта величина не регламентируется.

Неперпендикулярность обработанных торцов переходов и труб с подкатанными концами та же, что и для прямых и гнутых труб.

Переходы, изготовленные из легированных сталей, должны быть подвергнуты термической обработке на заводе.