ОСТ 26.260.18-2004

СТАНДАРТ ОТРАСЛИ

БЛОКИ ТЕХНОЛОГИЧЕСКИЕ

ДЛЯ ГАЗОВОЙ И НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

Общие технические условия

ОСТ 26.260.18-2004

Предисловие

1 РАЗРАБОТАН Дочерним открытым акционерным обществом «Центральное конструкторское бюро нефтеаппаратуры» (ДОАО ЦКБН) ОАО «ГАЗПРОМ»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Техническим комитетом 260 «Оборудование химическое и нефтегазоперерабатывающее»

3 ВЗАМЕН ОСТ 26-18-5-88

4 СОГЛАСОВАН

Предприятиями и организациями

ОАО «КУРГАНХИММАШ», ОАО «ВОЛГОГРАДНЕФТЕМАШ», ОАО «Машиностроительный завод «ЗиО-Подольск», ОАО «Инжиниринговая компания «ЗИОМАР»

ГОСГОРТЕХНАДЗОР РФ

Письмом № 10-03/343 от 22.03.2004 г.

СОДЕРЖАНИЕ

СТАНДАРТ ОТРАСЛИ

БЛОКИ ТЕХНОЛОГИЧЕСКИЕ

ДЛЯ ГАЗОВОЙ И НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ

Общие технические условия

Дата введения 01.06.2004 г.

1 Область применения

Настоящий стандарт устанавливает требования к проектированию, изготовлению, приемке и поставке блоков технологических (далее по тексту - блок), предназначенных для объектов газовой, нефтяной и смежных отраслей промышленности.

Стандарт распространяется на блоки, включающие сосуды и аппараты, работающие под давлением до 16 МПа (160 кгс/см2), а также на блоки, не содержащие сосудов и аппаратов, работающие под давлением не свыше 32 МПа (320 кгс/см2) при температуре стенки не ниже минус 70 °С, кроме того, на трубопроводную обвязку горелок, трубных печей и огневых подогревателей.

Стандарт пригоден для целей сертификации блока.

|

ОАО НИИХИММАШ Зарегистрировано № 221 2004-04-06 Заместитель Генерального директора П.А. Харин |

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на нормативные документы, приведенные в приложении А.

3 Определения

В стандарте применены следующие термины с соответствующими определениями:

Технологический блок - конструктивно законченная и пространственно сформированная сборочная единица технологической установки, заданного уровня заводской готовности, предназначенная для осуществления основных и вспомогательных технологических процессов и состоящая из:

- аппаратов;

- оборудования (насосы, электродвигатели и др.);

- технологических трубопроводов с запорной, предохранительной и регулирующей арматурой;

- средств измерения, контроля и автоматизации;

- устройств, для обслуживания (металлоконструкции, блок-боксы и др.).

Технологический блок может включать в себя все вышеперечисленные составляющие или часть их.

Технологический блок поступает на монтажную площадку в полностью собранном виде или поставочными единицами.

4 Требования к конструкции

4.1 Общие требования

4.1.1 Конструкция блока должна отвечать требованиям настоящего стандарта, конструкторской документации и ПБ 03-585.

4.1.2 Конструкция блока должна быть технологичной, эстетичной и обеспечивать его работоспособность, надежность и безопасность эксплуатации в течение срока службы, который должен быть указан в технической документации блока.

4.1.3 При разработке блока следует:

а) включать в его состав необходимое количество оборудования, трубопроводов, арматуры, средств контроля и автоматизации (К и А) и др. изделий, требуемых для проведения технологического процесса, эксплуатации и обслуживания;

б) предусматривать максимально возможное снижение металло- и материалоемкости;

в) предусматривать уменьшение протяженности трубопроводов и объема строительно-монтажных работ за счет высокой степени заводской готовности;

г) обеспечивать достаточную прочность и жесткость элементов блока для сохранности при погрузочно-разгрузочных работах, транспортировании и монтаже;

д) обеспечивать удобное для обслуживания расположение и свободный доступ к оборудованию, арматуре, средствам контроля и автоматизации, предохранительным устройствам.

В необходимых случаях для удобства обслуживания указанного оборудования и средств должны быть предусмотрены специальные площадки, выполненные с соблюдением норм и требований безопасности;

ж) обеспечить возможность;

- выполнения всех видов работ по сварке, контролю сварных соединений;

- доступа к сварным соединениям для проведения ремонтных работ и последующего контроля;

з) обеспечить возможность демонтажа (разборки) элементов блока во время технического обслуживания и ремонта.

4.1.4 Выбор материалов и требования к ним производить в соответствии с разделом 5 настоящего стандарта.

4.1.5 Специальные требования к материалам, конструкции, изготовлению, объему и методам контроля аппаратов, деталей и узлов блока, работающих в средах, вызывающих коррозионное растрескивание, в соответствии с требованиями РД 26-02-63.

4.1.6 Конструкция блока должна исключать возможность образования застойных зон, предусматривать возможность полного удаления воздуха при заполнении блока водой и полного удаления воды после гидравлического испытания.

Аппараты горизонтального типа (емкости, сепараторы и др.) и трубопроводы дренажа в блоке должны быть установлены с уклоном в сторону дренажа. Уклоны следует принимать, как правило, не менее:

- для легкоподвижных жидких веществ - 0,002;

- для газообразных веществ (при наличии конденсата) - 0,003;

- для высоковязких и застывающих веществ - 0,02.

В обоснованных случаях допускается установка с меньшими уклонами или без уклона, но при этом должны быть предусмотрены мероприятия, обеспечивающие полное опорожнение блока.

4.1.7 Блоки могут проектироваться на специальной опорной конструкции (раме) или без нее, при этом корпус аппарата может быть использован в качестве несущей конструкции для крепления другого оборудования, металлоконструкций, трубопроводной обвязки, арматуры и других изделий.

4.1.8 В блоке должно быть минимальное количество разъемных соединений. Разъемные соединения применяются для присоединения:

- к аппаратам, оборудованию, арматуре;

- контрольно-измерительных приборов и автоматизации (КиА) и их трубных проводок;

- для внешнего подсоединения блока.

4.1.9 Конструкция блока должна предусматривать компенсацию температурных деформаций оборудования и трубопроводов за счёт использования компенсаторов, поворотов трубопроводов или иных приёмов.

В конструкторской документации должны быть оговорены места крепления оборудования и трубопроводов, подлежащие ослаблению на монтаже, для свободного перемещения трубопроводов.

4.1.10 Трубопроводную арматуру следует располагать в доступных для ее обслуживания местах и, как правило, группами в технологической последовательности, с учетом условий ее эксплуатации и удобства обслуживания. Маховик арматуры с ручным приводом или рукоятка должны располагаться на высоте не более 1,8 м от уровня пола или площадки обслуживания. При установке арматуры на вертикальном трубопроводе (стояке) это расстояние принимается от оси маховика или конца рукоятки.

В технически обоснованных случаях допускается установка арматуры за пределами площадки обслуживания. При этом маховик или рукоятка должны располагаться на высоте не более 1,5 м и на расстоянии от площадки не более 0,3 м.

4.1.11 Расстояние между выступающими частями арматуры, расположенной на двух рядом лежащих трубопроводах в блоке, должно быть не менее 0,05 м, между маховиками или рукоятками арматуры не менее 0,1 м.

4.1.12 Расстояния между аппаратами и другим оборудованием, расположенным внутри блока следует принимать из условий удобства обслуживания при эксплуатации.

Патрубки оборудования должны быть максимально разгружены от нагрузок присоединяемых трубопроводов (установка дополнительных опор, и т.д.)

4.1.14 Блоки не должны создавать шум, превышающий санитарные нормы (не более 80 дБа).

4.1.15 Блоки должны быть, как правило, транспортабельными при перевозке железнодорожным, автодорожным, водным и воздушным транспортом.

Блоки негабаритные, должны транспортироваться частями. При этом должна быть предусмотрена максимальная компактность и жесткость отгружаемых мест при наименьшем их количестве с обеспечением требований максимальной заводской готовности.

При разработке негабаритных и тяжеловесных блоков должны учитываться требования ЦД-4172.

4.1.16 В конструкторской документации на блоки должны указываться элементы, снимаемые с блоков на время транспортирования с целью обеспечения габаритности груза или сохранности их при транспортировании и хранении, а также деление блока на поставочные единицы.

4.1.17 Каждый блок должен иметь строповые устройства, рассчитанные на подъем блока полностью в собранном виде (с упаковкой, теплоизоляцией), а при поставке частями на каждую поставочную единицу.

Схема строповки блока должна быть приведена в конструкторской документации.

4.2 Сосуды и аппараты

4.2.1 Сосуды и аппараты (колонны, емкости, теплообменники, сепараторы, фильтры и т.п.), входящие в блок, и работающие под давлением до 16 МПа должны соответствовать требованиям ПБ 03-576-03, ОСТ 26.291.

4.3 Технологические трубопроводы

4.3.1 Классификация трубопроводов

4.3.1.1 Технологические трубопроводы в зависимости от рабочего давления подразделяются на трубопроводы низкого давления до 10 МПа (включительно) и трубопроводы высокого давления свыше 10 МПа.

4.3.1.2 Все трубопроводы с давлением до 10 МПа (включительно) в зависимости от класса опасности транспортируемого вещества и рабочих параметров среды подразделяются на группы и категории.

Классификация трубопроводов принимается в соответствии с приложением Б согласно ПБ 03-585.

4.3.1.3 Категории трубопроводов устанавливаются разработчиком проекта для каждого трубопровода и указываются в проектной документации.

Для трубопроводов свыше 10 МПа указывать: «Трубопроводы высокого давления».

4.3.2 Общие требования

4.3.2.1 Толщина стенки труб и деталей трубопроводов должна определяться расчетом на прочность в зависимости от рабочих (расчетных) параметров, коррозионных и эрозионных свойств среды по нормативной документации применительно к сортаменту труб. При выборе толщины стенки труб и деталей трубопроводов должны учитываться особенности технологии их изготовления (гибка, сборка, сварка).

Трубопроводы, которые подвергаются испытанию на прочность и плотность совместно с аппаратом, должны быть рассчитаны на прочность с учетом давления испытания аппарата.

4.3.2.2 При расчете толщины стенок трубопроводов прибавку на компенсацию коррозионного износа к расчетной толщине стенки следует выбирать исходя из условия обеспечения необходимых сроков службы блока и скорости коррозии.

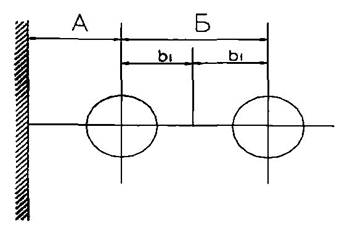

4.3.2.3 При проектировании трубопроводов блока должны соблюдаться следующие требования: для изолированных и не изолированных трубопроводов расстояние между осями смежных трубопроводов и от трубопроводов до стен укрытий, блок-боксов (рис. 1) как по горизонтали, так и по вертикали, должно приниматься с учетом возможности сборки, ремонта, осмотра, нанесения изоляции, а также величины смещения трубопровода при температурных деформациях и должно быть не менее указанного в таблице 1.

Рисунок 1

Таблица 1 - Рекомендуемое расстояние между осями смежных трубопроводов и от стенок трубопроводов до стен перегородок, перекрытий блок-боксов и укрытий, не менее, мм

|

Условный проход трубопроводов, Dv, мм |

Для изолированных трубопроводов |

Для неизолированных трубопроводов |

||||||||||||||

|

при температуре стенки, °С |

без фланца |

с фланцами в одной плоскости при давлении среды, МПа (кгс/см2) |

||||||||||||||

|

ниже -30 |

от -30 до 19 |

от 20 до 600 |

||||||||||||||

|

до 1,6 (16) |

2,5 (25) и 4 (40) |

6,3 (63) |

10 (100) |

|||||||||||||

|

А |

b1 |

А |

b2 |

А |

b3 |

А |

b4 |

А |

b5 |

А |

b6 |

А |

b7 |

А |

b8 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

10 |

190 |

140 |

170 |

120 |

170 |

120 |

60 |

30 |

100 |

70 |

100 |

70 |

110 |

80 |

110 |

80 |

|

15 |

190 |

140 |

170 |

120 |

170 |

120 |

60 |

30 |

100 |

70 |

100 |

70 |

110 |

80 |

110 |

80 |

|

20 |

210 |

160 |

170 |

120 |

200 |

150 |

70 |

40 |

110 |

80 |

110 |

80 |

120 |

90 |

120 |

90 |

|

25 |

220 |

170 |

180 |

130 |

200 |

150 |

70 |

40 |

110 |

90 |

110 |

90 |

120 |

100 |

120 |

100 |

|

32 |

240 |

190 |

180 |

130 |

200 |

150 |

70 |

40 |

120 |

100 |

120 |

100 |

130 |

100 |

130 |

100 |

|

40 |

240 |

190 |

180 |

130 |

200 |

150 |

80 |

50 |

130 |

100 |

130 |

100 |

140 |

110 |

140 |

110 |

|

50 |

270 |

220 |

210 |

160 |

230 |

180 |

80 |

50 |

130 |

110 |

130 |

110 |

140 |

120 |

150 |

130 |

|

65 |

300 |

250 |

240 |

190 |

280 |

230 |

90 |

60 |

140 |

120 |

140 |

120 |

150 |

130 |

160 |

140 |

|

80 |

310 |

260 |

250 |

200 |

310 |

260 |

100 |

70 |

150 |

130 |

150 |

130 |

160 |

130 |

170 |

140 |

|

100 |

370 |

300 |

310 |

240 |

350 |

280 |

110 |

80 |

160 |

140 |

170 |

140 |

180 |

150 |

190 |

160 |

|

125 |

410 |

340 |

350 |

280 |

370 |

300 |

120 |

100 |

180 |

150 |

190 |

160 |

200 |

180 |

210 |

180 |

|

150 |

420 |

350 |

360 |

290 |

380 |

310 |

130 |

110 |

190 |

170 |

200 |

180 |

220 |

200 |

230 |

200 |

|

175 |

440 |

370 |

380 |

310 |

420 |

350 |

150 |

130 |

210 |

180 |

230 |

200 |

240 |

210 |

250 |

220 |

|

200 |

450 |

380 |

390 |

320 |

430 |

360 |

160 |

140 |

220 |

190 |

240 |

210 |

260 |

230 |

270 |

240 |

|

225 |

480 |

410 |

420 |

350 |

440 |

370 |

170 |

150 |

240 |

210 |

260 |

230 |

270 |

240 |

290 |

260 |

|

250 |

500 |

430 |

440 |

370 |

460 |

390 |

190 |

160 |

260 |

230 |

280 |

250 |

290 |

260 |

330 |

300 |

|

300 |

560 |

480 |

500 |

420 |

520 |

440 |

210 |

190 |

280 |

260 |

310 |

280 |

320 |

290 |

350 |

320 |

|

350 |

610 |

530 |

550 |

470 |

550 |

470 |

240 |

210 |

310 |

290 |

340 |

310 |

350 |

330 |

380 |

350 |

|

400 |

690 |

590 |

630 |

530 |

630 |

530 |

260 |

240 |

340 |

320 |

380 |

360 |

390 |

360 |

410 |

390 |

|

450 |

740 |

640 |

680 |

580 |

670 |

560 |

290 |

270 |

370 |

350 |

390 |

370 |

450 |

430 |

- |

- |

|

500 |

790 |

690 |

730 |

630 |

690 |

590 |

320 |

290 |

410 |

380 |

440 |

410 |

520 |

490 |

- |

- |

|

600 |

840 |

740 |

780 |

680 |

760 |

660 |

370 |

340 |

470 |

450 |

500 |

470 |

- |

- |

- |

- |

|

700 |

880 |

780 |

820 |

720 |

800 |

700 |

410 |

380 |

510 |

480 |

550 |

530 |

- |

|||

|

800 |

980 |

860 |

920 |

800 |

860 |

800 |

490 |

450 |

590 |

500 |

650 |

610 |

- |

|||

|

900 |

1030 |

910 |

970 |

850 |

970 |

860 |

540 |

550 |

640 |

600 |

- |

|||||

|

1000 |

1130 |

960 |

1070 |

900 |

1070 |

900 |

610 |

560 |

730 |

680 |

- |

- |

- |

- |

- |

- |

|

1200 |

1230 |

1060 |

1170 |

1000 |

1170 |

1000 |

710 |

660 |

850 |

800 |

- |

- |

- |

- |

- |

- |

|

1400 |

1330 |

1160 |

1270 |

1100 |

1270 |

1100 |

810 |

760 |

950 |

900 |

- |

- |

- |

- |

- |

- |

|

Примечания 1 При наличии на трубопроводах арматуры для обогревающих спутников принятые по таблице расстояния А и Б (см. рис. 1) следует проверять исходя из условий необходимости обеспечения расстояния в свету не менее: для неизолированных трубопроводов при Dy до 600 мм - 50 мм; для неизолированных трубопроводов при Dy свыше 600 мм и всех трубопроводов с тепловой изоляцией - 100 мм. 2 Расстояние между нижней образующей трубы или её теплоизоляционного слоя и верхней плоскостью рамы блока должно быть не менее 100 мм. 3 Расстояние Б (между осями трубопроводов) определяется суммированием табличных размеров bi, где bi = b1, b2, ..., b8. 4 Допускается уменьшать расстояние между трубопроводами, по согласованию с заказчиком, при расположении оборудования в ограниченном помещении в модульном исполнении. |

||||||||||||||||

4.3.2.4 В конструкции блока высокого давления расстояние между фланцевыми, резьбовыми соединениями и отверстиями в стенах, перегородках, перекрытиях должно приниматься с учетом возможности сборки и разборки соединения с применением механизированного инструмента, при этом для трубопроводов с условным диаметром до 65 мм указанное расстояние должно быть не менее 300 мм и не менее 600 мм для трубопроводов большего диаметра.

4.3.2.5 Трубопроводы должны монтироваться на опорах. Расположение опор и расстояние между ними определяются проектом и согласно п. 4.1.13. Опоры должны располагаться на расстоянии не менее 50 мм от сварного шва.

При отсутствии необходимых по нагрузкам и другим параметрам стандартных опор должна быть разработана их конструкция.

4.3.2.6 Опоры должны быть рассчитаны на вертикальные нагрузки от массы трубопровода с транспортируемой средой (или водой при гидроиспытании), изоляции, а также нагрузки, возникающие при тепловом расширении трубопровода.

4.3.2.7 Для трубопроводов, транспортирующих вещества с отрицательной температурой, при необходимости исключения потерь холода следует применять опоры с теплоизолирующими прокладками, в том числе деревянными, пропитанными антипиренами.

4.3.2.8 В качестве дренажных устройств периодического действия должны предусматриваться специальные сливные штуцера с запорной арматурой для присоединения стационарных или съемных трубопроводов для отвода продуктов в дренажные емкости или технологическое оборудование. На запорную арматуру устанавливается заглушка. Дренажные устройства для аварийного опорожнения должны проектироваться стационарными.

4.3.2.9 Для опорожнения трубопроводов от воды после гидравлического испытания в первую очередь должны использоваться устройства для технологического дренажа трубопроводов. При отсутствии технологического дренажа должны предусматриваться штуцера, ввариваемые непосредственно в дренируемый трубопровод.

Диаметры дренажных штуцеров следует принимать не менее, указанных в таблице 2.

Таблица 2 - Диаметры дренажных штуцеров.

|

Диаметр трубопровода, Dy, мм |

От 25 до 80 |

От 100 до 150 |

От 175 до 300 |

От 350 до 450 |

От 500 до 700 |

От 800 до 1200 |

|

Диаметр штуцера, Dv, мм |

15 |

20 |

25 |

32 |

40 |

50 |

4.3.2.10 Для трубопроводов, предназначенных для транспортирования сжиженных газов, пожаровзрывоопасных продуктов и веществ 1 и 2 классов опасности, должны быть предусмотрены в начальных и конечных точках трубопровода штуцера с арматурой и заглушкой для продувки их инертным газом или водяным паром и (или) промывки водой или специальными растворами.

Подвод (отвод) инертного газа, пара, воды или промывочной жидкости к трубопроводам должен производиться с помощью съемных участков трубопроводов или гибких шлангов. По окончании продувки (промывки) съемные участки или шланги должны быть сняты, а на запорную арматуру установлены заглушки.

Диаметры штуцеров для продувки и промывки должны приниматься в зависимости от диаметра трубопровода и быть, не менее указанных в таблице 2.

4.3.2.11 Трубопроводы с технологическими средами 1, 2 и 3 классов опасности должны продуваться в специальные сбросные трубопроводы с последующим использованием или обезвреживанием продувочных газов и паров Продувку остальных трубопроводов допускается осуществлять через продувочные свечи в атмосферу.

Диаметр продувочных свечей рекомендуется принимать в зависимости от объёма сбрасываемого газа, но не менее 15 мм. Высоту продувочных свечей следует проектировать на 5 м выше самой высокой точки блока для исключения возможности загрязнения окружающей территории.

4.3.2.12 Продувочные свечи и трубопроводы выброса от предохранительных клапанов в нижних точках должны иметь дренажные отверстия и штуцера с арматурой либо другие устройства, исключающие возможность скопления жидкости в результате конденсации.

4.3.2.13 На трубопроводах выброса в атмосферу от технологических аппаратов, содержащих взрыво- и пожароопасные вещества, должны устанавливаться огнепреградители. Установка огнепреградителей на выбросах от аппаратов с азотным дыханием не требуется.

На выбросах от предохранительных клапанов огнепреградители не устанавливаются.

4.3.2.14 Трубопроводы для выброса газовых технологических сред должны отвечать требованиям Правил устройства и безопасной эксплуатации факельных систем ПБ 03-591.

4.3.2.15 При отсутствии указаний в чертежах, резьба на трубопроводах и деталях к ним, должна соответствовать среднему классу точности по ГОСТ 16093.

4.3.2.16 В трубопроводах высокого давления допускается предусматривать фланцевые соединения в местах подключения трубопроводов к аппаратам, арматуре и другому оборудованию, имеющему ответные фланцы, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены.

4.3.2.17 Концы присоединительные резьбовые для арматуры, соединительных частей и трубопроводов, работающих под давлением более 20 МПа, должны соответствовать ГОСТ 9400.

4.3.2.18 Конструкция, изготовление и контроль трубопроводов пара и горячей воды должны соответствовать требованиям Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды ПБ 10-573.

4.4 Соединительные детали трубопроводов

4.4.2 Конструкция и геометрические размеры деталей трубопроводов должны удовлетворять требованиям ГОСТ 17375 - ГОСТ 17379, ГОСТ 30753, ГОСТ 22791 - ГОСТ 22826, а также действующим нормативным документам согласно п. 4.4.1.

4.4.3 Технические требования деталей трубопроводов, должны соответствовать:

ГОСТ 17380 - для технологических трубопроводов, работающих при Ру до 10 МПа (100 кгс/см2);

ГОСТ 22790 - для технологических трубопроводов, работающих при Ру свыше 10 МПа до 100 МПа (свыше 100 до 1000 кгс/см2).

Детали, применяемые по ГОСТ 17375 - ГОСТ 17379, ГОСТ 30753 или проектируемые вновь, подлежат расчёту на прочность в соответствии с требованиями ГОСТ 17380. Расчёт прочности деталей трубопроводов, транспортирующих среды содержащие сероводород, должен производиться в соответствии с требованиями РТМ 38.001.

4.4.4 Для технологических трубопроводов следует применять, как правило, крутоизогнутые отводы, тройники и переходы, изготовленные из труб, поковок или круга, а также штампосварные из листового проката.

4.4.5 Отводы, гнутые из труб под углом 180° (двойники), допускается изготавливать сварными из двух отводов под углом 90°. В двойниках, сваренных из двух отводов, сварной шов должен располагаться в вершине двойника, при этом сварные швы отводов должны быть проверены в объёме 100 % ультразвуковым или радиографическим методами контроля. Если двойники подвергаются термообработке, то указанный контроль должен проводиться после термообработки.

4.4.6 Допускается применение сварных соединительных деталей для технологических трубопроводах:

- тройники на Ру до 10 МПа (100 кгс/см2);

- отводы Ру не более 6,3 МПа (63 кгс/см2) и Ду 150 - 400 мм;

- отводы Ру не более 2,5 МПа (25 кгс/см2) и Ду 500 - 1400 мм;

- концентрические и эксцентрические переходы на Ру до 4 МПа (40 кгс/см2) и Ду 250 - 400 мм, а при Ру до 2,5 МПа (25 кгс/см2) и Ду 500 - 1400 мм;

- крестовины при Ру до 1,6 МПа (16 кгс/см2) из электросварных труб, при этом трубы должны выдерживать давление не менее 2,5 МПа (25 кгс/см2),

- крестовины при Ру не более 2,5 МПа (25 кгс/см2) из бесшовных труб, при этом трубы должны выдерживать давление не менее 4 МПа (40 кгс/см2).

4.4.7 Штампосварные и сварные соединительные детали (отводы, двойники, переходы, тройники, крестовины) трубопроводов должны проектироваться с полным проплавлением, с последующим 100 %-ным контролем сварных соединений ультразвуковым или радиографическим методом.

4.4.8 Детали трубопроводов для сред, вызывающих коррозионное растрескивание металла независимо от конструкции, марки стали и технологии изготовления подлежат термообработке.

Допускается местная термообработка сварных соединений секционных отводов и сварных из труб тройников, если для их изготовления применены термообработанные трубы.

4.4.9 Допускается применение приварных плоских заглушек в трубопроводах, транспортирующих вещества групп А и Б при давлении до 2,5 МПа (25 кгс/см2).

4.4.10 Детали трубопроводов высокого давления должны изготавливаться из поковок, объёмных штамповок и труб.

Допускается применять сварные тройники из труб, штампосварных отводы, переходы и тройники с двумя продольными швами на давление до 32 МПа (320 кгс/см2). При этом все сварные швы и металл заготовок подлежат ультразвуковому контролю в объёме 100 %. Заготовки не должны иметь внутренних дефектов, выявленных при ультразвуковом контроле, превышающих нормы, установленные ГОСТ 24507 для группы качества 2n.

4.4.11 Отношение внутреннего диаметра штуцера (ответвления) к внутреннему диаметру основной трубы в сварных тройниках не должно превышать 0,6.

В трубопроводах высокого давления при отношении внутреннего диаметра штуцера (ответвления) к внутреннему диаметру основной трубы менее 0,25 рекомендуется применять тройник-вставку. Если соотношение внутреннего диаметра штуцера и диаметра основной трубы более 0,25 следует применять тройник или штуцер.

4.4.12 Детали трубопроводов высокого давления изготовленные методами гибки, штамповки и сварки должны подвергаться термической обработке. Режим термической обработки устанавливается стандартами, техническими условиями или конструкторской документацией.

4.4.13 Применение импортных деталей трубопроводов, а также полуфабрикатов для их изготовления, допускается, если их характеристики соответствуют нормативным требованиям и подтверждены заключением специализированной (экспертной) организации.

4.5 Фланцы, крепежные детали и заглушки

- фланцы

до 20 МПа - ГОСТ 12815, ГОСТ 12816, ГОСТ 12820, ГОСТ 12821;

- прокладки

до 6,3 МПа - ОСТ 26.260.463;

от 6,3 до 16 МПа - ОСТ 26.260.461;

до 20 МПа - ГОСТ 15180;

- крепежные детали

до 2,5 МПа - ОСТ 26-2037 - Болты

до 2,5 МПа - ОСТ 26-2038 - Гайки

до 2,5 МПа - ОСТ 26-2039 - Шпильки

до 16,0 МПа - ОСТ 26-2040 - Шпильки

до 16,0 МПа - ОСТ 26-2041 - Гайки

до 16,0 МПа - ОСТ 26-2042 - Шайбы

Технические требования - по ОСТ 26-2043

- фланцы резьбовые

от 20 до 35 МПа - ГОСТ 9399

- линзы

от 20 до 100 МПа - ГОСТ 10493

Свыше 10 МПа до 100 МПа - ГОСТ 10494 - Шпильки

Свыше 10 МПа до 100 МПа - ГОСТ 10495 - Гайки

4.5.2 Для трубопроводов групп А и Б с условным давлением до 1 МПа (10 кгс/см2) должны применяться фланцы, предусмотренные на условное давление 1,6 МПа (16 кгс/см2).

4.5.3 Для трубопроводов, работающих при условном давлении свыше 2,5 МПа (25 кгс/см2) независимо от температуры, а также для трубопроводов с рабочей температурой выше 300 °С независимо от давления необходимо применять только фланцы приварные встык.

4.5.4 Для трубопроводов высокого давления должны применяться фланцы резьбовые и фланцы приварные встык с учетом требований п. 4.5.1 настоящего стандарта.

4.5.5 Фланцы, отличающиеся от стандартов размерами и конструкцией, подлежат расчету на прочность, исходя из условий эксплуатации трубопроводов.

4.5.6 При выборе типа уплотнительной поверхности фланцев по ГОСТ 12815 для соединения трубопроводов в зависимости от транспортируемой среды и давления необходимо руководствоваться рекомендациям, приведённым в таблице 3.

Таблица 3 - Выбор типа уплотнительной поверхности фланцев

|

Давление Ру МПа (кгс/см2) |

Рекомендуемый тип уплотнительной поверхности |

|

|

Все вещества групп А, Б, В, кроме групп А (а), аммиака и ВОТ (высокотемпературный органический теплоноситель) |

≤ 2,5 (25) |

Гладкая |

|

Вещества группы А (а) |

≤ 0,25 (2,5) |

|

|

Все группы веществ, кроме ВОТ |

> 2,5 (25), < 6,3 (63) |

Выступ-впадина |

|

Вещества группы А (а) |

> 0,25 (2,5) |

|

|

Аммиак |

Независимо |

|

|

Все группы веществ при вакууме |

От 0,095 до 0,05 абс. (0,95 - 0,5) |

Гладкая |

|

Все группы веществ при вакууме |

От 0,05 до 0,001 абс. (0,5 - 0,01) |

Шип-паз |

|

ВОТ |

Независимо |

|

|

Все группы веществ |

≥ 6,3 (63) |

Под линзовую прокладку или прокладку овального сечения |

4.5.7 Для трубопроводов, транспортирующих вещества групп А и Б технологических объектов I категории взрывоопасности, не допускается применение фланцевых соединений с гладкой уплотнительной поверхностью, за исключением случаев применения спирально навитых прокладок с ограниченным кольцом.

4.5.8 Для соединения фланцев, работающих при температуре выше 200 °С и ниже минус 40 °С независимо от давления следует применять шпильки.

4.5.9 В трубопроводах высокого давления в качестве уплотнительных элементов фланцевых соединений следует применять металлические прокладки - линзы плоские, восьмиугольного, овального и других сечений.

Уплотняющая поверхность фланцев арматуры должна быть согласно отраслевой нормативной и конструкторской документации.

Резьба на деталях трубопроводов высокого давления, фланцах резьбовых, муфтах и крепежных изделиях должна выполняться по ГОСТ 9150, ГОСТ 24705. Форма впадин наружной резьбы должна быть закругленной. Допуски на резьбу - 6Н, 6g по ГОСТ 16093.

4.5.9 Накатка резьбы на шпильках из аустенитной стали для эксплуатации при температуре более 500 °С не допускается.

4.5.10 Конструкцию, размеры заглушек рекомендуется выбирать в зависимости от рабочих параметров среды и конкретных условий эксплуатации, руководствуясь государственными и отраслевыми стандартами.

4.5.11 Пределы применения поворотных заглушек, должны соответствовать требованиям АТК 26-18-5.

4.5.12 Запрещается применять заглушки, устанавливаемые между фланцами, для разделения двух трубопроводов с различными средами, смешение которых недопустимо.

4.5.13 На каждой съемной заглушке (на хвостовике, а при его отсутствии - на цилиндрической поверхности) должна быть маркировка: номер заглушки (партии), марка стали, условное давление Ру и условный проход Ду.

4.6 Сварные соединения и их расположение

4.6.1 При сварке труб, приварке к ним деталей трубопроводов (тройников, отводов, эллиптических заглушек и т.п.) должны применяться стыковые швы с полным проплавлением.

В угловых соединениях при приварке штуцеров, муфт, плоских фланцев, ответвлений трубопроводов должны применяться угловые швы с полным проплавлением.

Угловые швы с неполным проплавлением (конструктивным зазором) допускается применять в соединениях плоских фланцев с трубами и патрубками, работающими под давлением не более 2,5 МПа (25 кгс/см2) и при температуре не более 300 °С в средах, не вызывающих коррозионное растрескивание.

Угловые швы в тавровых и нахлесточных соединениях применяются для приварки опор, подвесок, скоб, кронштейнов, укрепляющих накладок, подкладных пластин, планок под площадки, лестницы и других вспомогательных деталей.

4.6.2 Односторонние стыковые и угловые швы с полным проплавлением рекомендуется выполнять аргонодуговой сваркой при толщине стенки до 4 мм. При большей толщине стенки рекомендуется применять комбинированный способ - с проваром корня шва ручной аргонодуговой сваркой неплавящимся электродом и последующим заполнением разделки ручной электродуговой, механизированной или автоматической сваркой в среде защитных газов или под флюсом.

При доступе к сварному соединению изнутри, например, при приварке фланцев Ду 250 мм и более, предпочтительными являются двусторонние швы.

Применение сварных соединений с остающимися подкладными кольцами не допускается в трубопроводах, работающих под давлением свыше 10 МПа (100 кгс/см2).

Применение сварных соединений с остающимися подкладными кольцами допускается для труб и других элементов, работающих под давлением до 10 МПа (100 кгс/см2), при наличии указания в технической документации.

4.6.3 Форма и размеры подготовки кромок стыковых соединений труб и деталей трубопроводов, работающих под давлением до 10 МПа (100 кгс/см2), должны соответствовать ГОСТ 16037 тип С2 при толщине стенки до 3 мм и типу С17 при толщине стенки 4 мм и более.

4.6.4 Форма и размеры подготовки кромок стыковых соединений труб и деталей трубопроводов, работающих под давлением свыше 10 до 32 МПа (свыше 100 до 320 кгс/см2), должны соответствовать ГОСТ 22790 при условном проходе до Ду 200 мм и ОСТ 26-01-21 при условном проходе свыше Ду 200 мм до Ду 500 мм. Допускается применять форму и размеры подготовки кромок в соответствии с ГОСТ 16037 и рекомендуемым приложением 6 ОСТ 26-01-1434.

Допускаются другие формы подготовки кромок по НД предприятия-изготовителя или монтажной организации при условии аттестации технологии сварки в установленном порядке.

4.6.5 Ответвления на технологических трубопроводах могут быть выполнены следующими способами:

- с помощью тройника, ввариваемого в основную трубу стыковыми швами;

- врезкой штуцера в основную трубу с аргонодуговой сваркой корня углового шва снаружи (тип У19 по ГОСТ 16037, тип У7 по РД 26-18-8);

- врезкой штуцера в основную трубу на цилиндрическом усе или подкладном кольце, которые после сварки удаляются растачиванием проходного отверстия штуцера (тип У20, У21 по ГОСТ 16037);

- приваркой штуцера впритык к основной трубе с рассверливанием или растачиванием проходного отверстия после сварки (тип У23, У24 по РД 26-18-8).

Во всех случаях выполнение ответвления с помощью тройника является предпочтительным.

4.6.6 Сварные соединения труб и деталей трубопроводов из разнородных (перлитных и аустенитных) сталей могут быть предусмотрены в проекте при соблюдении следующих условий:

толщина материала в местах сварки соединения не должна превышать 36 мм для углеродистых сталей и 30 мм для марганцовистых и марганцевокремнистых сталей (марок 10Г2, 09Г2С и др.);

среда не должна вызывать коррозионного растрескивания;

температура окружающей среды не должна быть ниже минус 40 °С.

Технология сварки, качество и контроль сварных соединений из разнородных сталей должны соответствовать требованиям РТМ 26-298, РТМ 26-378, ОСТ 26-01-1434.

4.6.7 Конструкция и расположение сварных соединений на трубопроводе должны обеспечивать их качественное выполнение и контроль всеми предусмотренными методами в процессе изготовления, монтажа, эксплуатации и ремонта.

В любом случае указанное расстояние должно обеспечивать возможность проведения местной термообработки и контроля шва неразрушающими методами.

В случае применения арматуры, фланцев, тройников, и т.п. расстояние между кольцевыми швами определяется линейными размерами указанных деталей.

4.6.9 Располагать сварные стыки трубопроводов на расстоянии менее 50 мм от опор не допускается.

4.6.10 Расстояние от начала гиба трубы до края стыкового сварного шва или углового сварного шва должно быть, не менее наружного диаметра трубы, но не менее 50 мм для труб с наружным диаметром до 100 мм и не менее 100 мм для труб с наружным диаметром более 100 мм.

4.6.11 Длина прямого участка между сварными швами двух соседних гибов должна составлять не менее 100 мм при условном диаметре менее 150 мм и 200 мм при условном диаметре от 150 мм и выше. При применении крутоизогнутых отводов допускается расположение сварных соединений в начале изогнутого участка и сварка между собой отводов без прямых участков согласно п. 4.4.5.

4.6.12 Приварка штуцеров, бобышек, муфт, труб и других деталей в местах расположения сварных швов, в гнутые и штампованные детали трубопроводов не допускается. В порядке исключения в гнутые и штампованные детали трубопроводов допускается приварка одного штуцера внутренним диаметром не более 25 мм.

4.7. Арматура

4.7.1 Выбор арматуры в зависимости от ее рабочих параметров и агрессивности среды должен производиться по действующим каталогам, стандартам, техническим условиям и т.п.

Применяемая трубопроводная арматура (и приобретенная по импорту) должна соответствовать требованиям ГОСТ 12.2.063. Арматура, в том числе приобретённая по импорту, предназначенная для технологических процессов с повышенной опасностью работ, должна иметь разрешение Госгортехнадзора России на применение в промышленных условиях.

4.7.2 Количество, тип, материальное исполнение и другие требования к арматуре оборудования и трубопроводов определяются конструкторской документацией исходя из конкретных условий эксплуатации, параметров и физико-химических свойств, транспортируемой среды, требований настоящего стандарта и правил по технике безопасности.

4.7.3 По способу присоединения к трубопроводу арматуру разделяют на фланцевую, муфтовую, цапковую и приварную. Муфтовая и цапковая стальная арматура может применяться на трубопроводах для всех сред при условном проходе Ду не более 40 мм.

Фланцевая и приварная арматура допускается к применению для всех категорий трубопроводов.

На трубопроводах технологических блоков I категории взрывоопасности с давлением среды более 2,5 МПа, температурой равной температуре кипения при регламентированном давлении, и с повышенными требованиями по надёжности и плотности соединений следует применять арматуру под приварку.

По эксплуатационному назначению трубопроводная арматура подразделяется на: запорную, регулирующую, предохранительную, распределительную, защитную и фазоразделительную.

4.7.4 Запорная трубопроводная арматура по герметичности затвора должна соответствовать требованиям ГОСТ 9544.

Классы герметичности затворов должны выбираться в зависимости от назначения арматуры и групп транспортируемых веществ.

Арматура с металлическим уплотнением в затворе, применяемая для установки на трубопроводах взрывопожароопасных продуктов, должна соответствовать классу герметичности «В».

4.7.5 Арматуру из углеродистых и легированных сталей разрешается применять для сред со скоростью коррозии не более 0,5 мм/год. Для сред со скоростью коррозии более 0,5 мм/год арматуру выбирают по рекомендациям специализированных научно-исследовательских организаций.

В блоках I, II и III категории взрывоопасности должна применяться стальная запорная и запорно-регулирующая арматура, стойкая к коррозионному воздействию рабочей среды в условиях эксплуатации и отвечающая требованиям нормативных документов по промышленной безопасности.

4.7.6 Не допускается применять арматуру из ковкого чугуна на трубопроводах, транспортирующих среды группы А(а), сжиженные газы группы Б(а); легко воспламеняющие жидкости с температурой кипения ниже плюс 45 °С группы Б(б).

4.7.7 Не допускается применять арматуру из ковкого чугуна на трубопроводах, транспортирующих среды группы А(б), Б(а), Б(б), Б(в), если пределы рабочих температур среды ниже минус 30 °С и выше 150 °С при давлении более 1,6 МПа (16 кгс/см2).

4.7.8 Не разрешается применять арматуру из серого чугуна на трубопроводах, транспортирующих вещества групп А и Б, а также на паропроводах и трубопроводах горячей воды, используемых в качестве спутников.

4.7.9 Арматуру из серого и ковкого чугуна не допускается применять независимо от среды, рабочего давления и температуры в следующих случаях:

на трубопроводах, подверженных вибрации;

на трубопроводах, работающих при резко переменном температурном, режиме среды;

при возможности значительного охлаждения арматуры в результате дроссель-эффекта;

на трубопроводах, транспортирующих вещества групп А и Б, содержащие воду или другие замерзающие жидкости, при температуре стенки трубопровода ниже 0 °С независимо от давления;

в обвязке насосных агрегатов, в том числе на вспомогательных трубопроводах, при установке насосов на открытых площадках;

в обвязке резервуаров и емкостей для хранения взрывопожароопасных и токсичных веществ.

4.7.10 На трубопроводах, работающих при температуре среды ниже минус 40 °С, должна применяться арматура из соответствующих легированных сталей, специальных сплавов, имеющих при наименьшей возможной температуре корпуса арматуры ударную вязкость не ниже 30 Дж/см2 (2 кгс ∙ м/см2).

4.7.11 Быстродействующая арматура с приводом, должна отвечать требованиям безопасного ведения технологического процесса.

4.7.12 Приварную арматуру рекомендуется применять на трубопроводах, в которых среды обладают высокой проникающей способностью через разъёмные соединения (фланцевые и т.п.).

4.7.13 Арматура, устанавливаемая на трубопроводах, должна быть в строгом соответствии с техническими условиями на эту арматуру.

Поковки, штамповки, литьё подлежат неразрушающему контролю (радиография, УЗД или другой равноценный метод).

Обязательному контролю подлежат также концы патрубков литой приварной арматуры.

Не допускаются срывы резьбы шпинделя, втулки и наружной резьбы патрубков корпуса и фланцев.

Резьба на корпусе патрубков и фланцев должна быть метрической с крупным шагом и полем допуска 6g. Форма впадин резьбы закругленная. Уплотнительные поверхности должны быть тщательно притёрты. Не допустимы дефекты (раковины, свищи, плены, волосовины, трещины, закаты, риски и другие), снижающие герметичность, прочность и надёжность уплотнения.

4.7.15 Арматуру с фланцами, имеющими гладкую уплотнительную поверхность, следует применять в трубопроводах, работающих под давлением не свыше 1,6 МПа (16 кгс/см2).

Арматуру с уплотнением фланцев «выступ-впадина», в случае применения специальных асбометаллических прокладок, допускается применять при рабочих давлениях свыше 1,6 МПа (16 кгс/см2).

4.7.16 Уплотняющая поверхность фланцев арматуры при применении линзовых и овальных прокладок при давлении свыше 6,3 МПа (63 кгс/см2) должна быть выполнена по ГОСТ 12815 (исп. 6 или 7), при давлении свыше 20 МПа (200 кгс/см2) - в соответствии с ГОСТ 9400.

4.7.17 Арматура должна использоваться строго по назначению. Не допускается использовать запорную арматуру в качестве регулирующей арматуры и наоборот.

4.7.18 Количество предохранительных устройств, их пропускная способность, установка на открытие (закрытие) должны быть определены конструкторской документацией таким образом, чтобы давление в защищаемом оборудовании и трубопроводах, при срабатывании этой арматуры, не превышало и не вызывало недопустимых динамических воздействий на предохранительную арматуру.

4.7.19 Если предохранительное устройство защищает несколько связанных между собой единиц оборудования, то оно должно выбираться исходя из меньшего рабочего давления для каждой из этих единиц оборудования.

4.7.20 Расчет пропускной способности предохранительных устройств должен проводиться в соответствии с ГОСТ 12.2.085.

4.7.21 Предохранительные устройства должны устанавливаться в местах, доступных для обслуживания и ремонта.

4.8 Насосные агрегаты

4.8.1 Выбор насосных агрегатов в зависимости от их рабочих параметров и свойств среды должен производиться по действующим каталогам, техническим условиям и т.п.

4.8.2 Насосы, применяемые для нагнетания легковоспламеняющихся и горючих жидкостей, должны оснащаться средствами предупредительной сигнализации о нарушениях параметров работы, влияющих на безопасность.

4.8.3 Для перекачки легковоспламеняющихся и вредных жидкостей необходимо применять насосы, исключающие пропуск продукта в окружающую среду.

4.8.4 На нагнетательной линии поршневого насоса до запорного устройства должен быть установлен обратный и предохранительный клапан, а на нагнетательной линии центробежного насоса - обратный клапан.

4.8.5 На пульте управления блока насосов должны быть установлены приборы, позволяющие контролировать давление, расход, температуру подшипников насосных агрегатов и состояние воздушной среды в помещении.

4.9 Средства измерения, контроля и автоматизации и трубные проводки к ним

4.9.1 В общем случае оборудование и трубопроводы блока должны быть оснащены контрольно-измерительными приборами для измерения давления, температуры, расхода, уровня рабочей среды, а в некоторых случаях, по требованию Заказчика, - влажности, концентрации и химического состава среды.

4.9.2 Объем контроля, места установки датчиков и отборных устройств, способы контроля, точность измерения, пределы безопасной эксплуатации должны определяться и указываться в конструкторской документации.

4.9.3 Установка контрольно-измерительных приборов должна предусматривать возможность периодической поверки их в условиях блока или (и) в условиях цеха Заказчика. Порядок и сроки поверки должны быть приняты в соответствии с инструкциями по эксплуатации предприятий-изготовителей на применяемые приборы.

4.9.4 При выборе класса точности в каждом конкретном случае следует руководствоваться требованиями Заказчика и требованиями нормативной документации, а также возможностями применяемых приборов.

Класс точности в зависимости от типа и назначения прибора должен находиться в пределах 0,25 ... 0,5 %,

4.9.5 Места установок приборов, электронагревателей, коробок клеммных, стоек и шкафов КиА, прокладки трубных и электрических проводок допускается уточнять при изготовлении и монтаже блока.

4.9.6 Арматура (вентили, краны, редукторы и т.п.), устанавливаемая на трубных проводках, должна быть жестко закреплена хомутами или скобами.

4.9.7 Средства измерения, контроля и автоматизации, соприкасающиеся с сероводородсодержащими средами, вызывающими коррозионное растрескивание, должны быть выполнены в специальном коррозионностойком исполнении или должны быть приняты конструктивные решения, исключающие влияние агрессивной среды на эти изделия.

4.9.8 В проекте блока-бокса должно быть учтено, что электрооборудование (аппараты, устройства), контрольно-измерительные приборы, средств; блокировки, сигнальные устройства, в том числе и импортные, устанавливаемые во взрывоопасных зонах классов 0, 1 и 2, должны быть во взрывозащищенном исполнении.

Зоны в помещениях и зоны наружных установок в пределах 5 м по горизонтали и вертикали от аппарата, в которых присутствуют или могут возникнуть взрывоопасные смеси, либо технологические аппараты имеют поверхности, нагретые до температуры самовоспламенения горючих газов паров легковоспламеняющихся жидкостей, горючих пыли или волокон, должны относиться в части их электрооборудования к взрывоопасным.

4.9.9 При проектировании систем автоматизации блока необходимо использовать средства измерения, контроля и автоматизации, имеющие «Сертификат соответствия» и действующий на текущий момент «Свидетельство с взрывозащищённости электрооборудования». При отсутствии «Свидетельства с взрывозащищённости электрооборудования» допускается иметь «Заключение с взрывозащищённости электрооборудования опытного образца» Испытательного сертификационного центра взрывозащищённого оборудования.

4.10 Электрооборудование и электрические проводки

4.10.1 Электрические проводки к приборам и средствам автоматизации должны соответствовать требованиям СНиП 3.05.07.

Электрические проводки к электрооборудованию, электроприборам и др. должны соответствовать требованиям СНиП 3.05.06.

4.10.2 Электрооборудование, устанавливаемое в блоках, должно соответствовать требованиям «Правил устройства электроустановок», ГОСТ Р 51330.0, СНиП 3.05.06 и ГОСТ 12.2.007 и требованию п. 4.9.9.

4.10.3 Для защиты проводов и кабелей рекомендуется применять стальные водогазопроводные (газовые) трубы по ГОСТ 3262 легкие и обыкновенные, не оцинкованные и оцинкованные или стальные электросварные по ГОСТ 10705, а также лотки и короба в соответствии с требованиями Правил устройства электроустановок.

4.10.4 Внутренний диаметр защитных труб для проводов и кабелей должен обеспечивать их свободную протяжку.

4.10.5 Крепление защитных труб к металлоконструкциям блока должно быть осуществлено скобами или хомутами.

4.10.6 Шкафы для размещения приборов (распределительные, силовые, утеплённые, для защиты арматуры и другие) должны соответствовать требованиям конструкторской документации.

Предельные отклонения размеров шкафов должны быть по 17 квалитету, при отсутствии специальных указаний в конструкторской документации

4.11 Металлические конструкции

4.11.1 Металлические конструкции - каркасы печей, рамы блоков, лестницы и площадки обслуживания аппаратов, опоры трубопроводов и др., входящие в блок, должны соответствовать требованиям ОСТ 26.260.758.

4.12 Окраска и консервация

4.12.1 Лакокрасочные покрытия, наносимые на наружные поверхности аппаратов и блоков, должны обеспечивать антикоррозийную защиту оборудования на период транспортирования, хранения и монтажа с учетом условий эксплуатации.

4.12.2 Выбор лакокрасочных материалов и систем покрытий производится в зависимости от климатических условий, агрессивности наружной среды, температуры эксплуатации, вида металла, состояния покрываемой поверхности, требуемого класса покрытий.

4.12.3 Внешний вид поверхностей покрытий должен соответствовать VI классу по ГОСТ 9.032.

4.12.4 Подготовка поверхности перед окраской должна производиться в соответствии с ГОСТ 9.402 с обязательным выполнением обезжиривания и очистки от окислов не ниже 2 степени.

4.12.5 Порядок подготовки под окраску и технология окраски устанавливается заводом-изготовителем.

4.12.6 Окраска трубопроводных сборочных единиц, труб и деталей блока производится после приемки их ОТК предприятия-изготовителя с последующим контролем качества окраски.

4.12.7 Окраска и консервация металлических конструкций блока производится в соответствии с ОСТ 26.260.758.

4.12.8 Все технологические операции по окраске изделий производятся в диапазоне температур от 15 до 30 °С и относительной влажности воздуха не более 80 %.

4.12.9 Количество слоев и толщина слоя в каждом отдельном случае устанавливается по нормативно-технической документации предприятия-изготовителя изделия, разработанной в соответствии с требованиями РД 24.202.03.

4.12.10 Крепежные детали металлических конструкций, подверженные атмосферной коррозии, должны быть защищены покрытиями (электрохимическим или диффузионным цинкованием, фосфатированием или оксидированием и т.п.) по указаниям в рабочих чертежах.

4.12.11 Окраске не подлежат:

- места монтажной сварки на ширину до 100 мм вдоль сварного шва;

- места нанесения маркировки и клейм технического контроля;

- линзы, овальные прокладки;

- крепежные изделия, резьбы;

- уплотнительные поверхности;

- другие поверхности, оговоренные в конструкторской документации.

Места маркировки и клеймения не окрашиваются, а защищаются от коррозии бесцветным лаком, тонким слоем смазки или самоклеющейся плёнкой.

4.12.12 Перечисленные поверхности в п. 4.12.11 подлежат консервации материалами, предусмотренными ГОСТ 9.014. Допускается применение других консервационных материалов, применяющихся на предприятии-изготовителе металлических изделий.

4.12.13 Защита от коррозии на время транспортировки и хранения должна быть обеспечена без переконсервации в течение 2-х лет со дня отгрузки блока с завода-изготовителя, а при поставке на экспорт срок действия консервации 3 года.

4.12.14 Методы консервации и применяемые материалы должны обеспечивать возможность расконсервации блока без разборки.

4.12.15 Арматура, электроприводы, редукторы, средства измерения, контроля и автоматизации и другие комплектующие изделия, поступающие на предприятие-изготовитель блока окрашенными, в случае повреждения краски, места повреждения должны быть восстановлены соответствующими лакокрасочными материалами.

Допускается окраску арматуры и других комплектующих производить совместно с блоком лакокрасочными материалами, указанными в технической документации на этот блок.

4.12.16 При повреждении покрытия во время транспортировки и монтажа блока оно должно быть восстановлено соответствующими лакокрасочными материалами.

4.12.17 Опознавательная окраска трубопроводов, предупреждающие знаки и маркировочные щитки должны выполняться на месте монтажа в соответствии с ГОСТ 14202 и ГОСТ 12.4.026.

4.12.18 Рекомендуемые системы лакокрасочных покрытий по условиям транспортирования, хранения, монтажа и эксплуатации приведен в таблице 4.

Таблица 4 - Рекомендуемые системы лакокрасочных покрытий по условиям транспортирования, хранения, монтажа и эксплуатации.

|

Лакокрасочные материалы |

||

|

Эмаль |

Грунтовка |

|

|

Для районов с умеренным климатом (атмосферные условия, t ≤ 60 °С) |

||

|

У1, У2, У4, ХЛ1, ХЛ2, ХЛ4, 4/1, 6/1, 6/2 |

ПФ-115 ГОСТ 6465 ПФ-133 ГОСТ 926 ПФ-188 ГОСТ 24784 ХВ-110, ХВ-113 ГОСТ 18374 ХВ-124, ХВ-125 ГОСТ 10144 |

ФЛ-03К ГОСТ 9109 ГФ 021 ГОСТ 25129 ВЛ-02 ГОСТ 12707 с алюминиевой пудрой ГОСТ 5494, ГФ 0119 ГОСТ 23343 |

|

ХВ-785 ГОСТ 7313 |

ХВ-050 ОСТ 6-10-314 ВЛ-02 ГОСТ 12707 ФЛ-03К ГОСТ 9109 ЭП-0199 ТУ 6-10-2084 |

|

|

Для районов с холодным климатом (t < минус 40 °С по ГОСТ 15150) |

||

|

ХЛ1, ХЛ2, УХЛ4, В5 |

Лак ПФ-170 или ПФ-171 ГОСТ 15907 с алюминиевой пудрой ГОСТ 5494 |

Без грунтовки |

|

Для районов с морским климатом |

||

|

Т1, Т2, Т3, В5 |

ХВ-110 ГОСТ 18374 ХВ-124 ГОСТ 10144 ПФ-188 ГОСТ 24784 ПФ-115 ГОСТ 6465 |

ФЛ-03К ГОСТ 9109 ВЛ-02 ГОСТ 12707 с алюминиевой пудрой ГОСТ 5494 ГФ-021 ГОСТ 25129 |

|

ХВ-124, ХВ-125 ГОСТ 10144 |

ФЛ-03К ГОСТ 9109 |

|

|

ГФ-021 ГОСТ 25129 |

||

|

ГФ-0119 ГОСТ 23343 |

||

|

ОМ1, ОМ2, ОМ3, В5 |

Лак ПФ-170 или ПФ-171 ГОСТ 15907 с алюминиевой пудрой ГОСТ 5494 |

Без грунтовки |

|

ЭП 773 ГОСТ 23143 |

АК-070 ГОСТ 25718 ВЛ-02 ГОСТ 12707 ЭП-0199 ТУ 6-10-2084 |

|

|

Для изделий, работающих при повышенной температуре. |

||

|

У1, У2, У4, ХЛ1, ХЛ2, ХЛ4, Т1, Т2 |

ПФ-170 ГОСТ 15907 с алюминиевой пудрой ГОСТ 5494 |

Без грунта |

|

6/1t = 120 °C, 6/2t = 300 °C, 8t = 300 °С |

||

|

t = 500 °C |

КО-88 ГОСТ 23101 |

Без грунта |

|

КО-813 ГОСТ 11066 |

Без грунта |

|

|

t = 400 °C |

КО-811 ГОСТ 23122 |

Без грунта |

|

КО-813 ГОСТ 11066 |

Без грунта |

|

|

КО-814 ГОСТ 11066 |

Без грунта |

|

|

У18200 |

БТ-177 ГОСТ 5631 |

Без грунта |

|

Примечания: В случае необходимости допускается по требованию заказчика применение других систем покрытий, устойчивых к воздействию климатических факторов и технологической температуры. При этом выбор материалов и сочетаемость их при нанесении покрытия следует производить по ГОСТ 9.401 |

||

4.13 Тепловая изоляция

4.13.1 В зависимости от свойств транспортируемых веществ, требований технологического процесса, места установки и эксплуатации блока, требований безопасности труда и взрывопожаробезопасности в каждом конкретном случае при проектировании должна определяться необходимость применения тепловой изоляции.

4.13.2 Тепловой изоляции трубопроводы подлежат в следующих случаях:

при необходимости предупреждения и уменьшения теплопотерь (для сохранения температуры, предотвращения конденсации, образования ледяных гидратных или иных пробок и т.п.);

при температуре стенки трубопровода выше 60 °С, а на рабочих местах и в проходах при температуре выше 45 °С - во избежание ожогов;

при необходимости обеспечения нормальных температурных условий в помещении.

В обоснованных случаях теплоизоляция трубопроводов может заменяться ограждающими конструкциями.

4.13.3 Тепловая изоляция трубопроводов должна соответствовать требованиям СНиП 2.04.14 или другой нормативной документации.

4.13.4 При прокладке трубопровода с обогревающими спутниками тепловая изоляция осуществляется совместно с обогревающими спутниками.

Необходимость обогрева, выбор теплоносителя, диаметр обогревающего спутника и толщина теплоизоляции определяются проектом на основании соответствующих расчетов. Проектирование обогрева должно соответствовать ВСН 2 «Указания по проектированию систем обогрева трубопроводов».

4.13.5 Для арматуры, фланцевых соединений, волнистых и линзовых компенсаторов, а также в местах измерения остаточной деформации, также и проверки состояния трубопроводов должны предусматриваться съемные теплоизоляционные конструкции. Толщина тепловой изоляции этих элементов должна приниматься равной 0,8 толщины тепловой изоляции труб.

4.13.6 Не допускается применять элементы теплоизоляционных конструкций из сгораемых материалов для трубопроводов групп А, Б, и В.

4.13.7 Тепловую изоляцию следует устанавливать на трубопроводы после проведения испытаний их на плотность и прочность и устранения всех обнаруженных при этом дефектов. Обогревающие спутники также должны быть испытаны до нанесения тепловой изоляции. Проектирование и сборку обогревающих спутников следует проводить с учётом осуществления дренажа во всех низших точках.

4.14 Требования к блок-боксам

4.14.1 Блок-боксы должны соответствовать требованиям СНиП 2.01.02, ВНТП 01/87/04, комплекта конструкторской документации и настоящего стандарта.

Конструкции боксов должны обеспечивать:

- сохранность заданных теплофизических параметров помещений согласно СНиП 2.04.05;

- защиту от атмосферных осадков, укрываемых блоков;

- беспрепятственный доступ человека или ремонтного средства ко всем узлам и деталям блока;

- необходимую технологичность при изготовлении и сборке на заводе, транспортировании, монтаже и эксплуатации, оптимальную надежность и пожаробезопасность.

Строительные конструкции должны выдерживать расчётные нагрузки и быть эстетичными и экологичными.

4.14.2 Боксы оборудуются системой жизнеобеспечения, включающей:

- системы вентиляции и отопления согласно СНиП 2.04.05, СНиП 3.05.01, ВСН 21. Класс взрывоопасной зоны вытяжной вентиляции следует определять по ГОСТ Р 51330.9;

- системы электрооборудования (освещения, силовые проводки) и сигнализации (пожарной, загазованности и не санкционированного проникновения в блок-бокс) согласно СНиП 3.05.06.

Примечание. Необходимые системы и средства пожаротушения на объектах, выполненных с применением боксов, по рекомендации ВНТП 01/87/04 проектируются при площади пола бокса более 100 м2.

4.14.3 Боксы для размещения технологического оборудования, арматуры, первичных средств контроля и автоматизации в соответствии с требованиями НПБ 105-95 и ВНТП 01/87/04 по взрывопожарной и пожарной опасности и в зависимости от класса взрывоопасной зоны по ПУЭ и группы и категории взрывоопасной смеси относятся к категориям А, Б, В; а для размещения аккумуляторных установок, щитов и пультов управления КиПиА, операторных и др. - относятся к категории Г и Д и располагаются вне взрывоопасной зоны.

4.14.4 Боксы всех категорий в соответствии со СНиП 21-01 и СНиП 31-03 относятся к III категории огнестойкости помещения.

В боксах III категории огнестойкости помещения, относимые по пожарной опасности к категориям А, Б, В должны отделяться от помещений категорий Г и Д глухими газонепроницаемыми перегородками с пределом огнестойкости не менее 0,25 ч.

4.14.5 Основание бокса служит рамой технологического блока и другого оборудования, устанавливаемого в боксе. Проектирование и расчёт на прочность, жёсткость основания бокса следует выполнять по РД 26-18-7. Герметичность настила рамы следует обеспечивать сплошным проваром все сварных соединений.

4.14.6 В качестве утеплителя в основании, стеновых панелях и крыш бокса III степени огнестойкости должна применяться минеральная вата по ГОСТ 4640 или другие трудно горючие материалы.

4.14.7 Для ввода (вывода) в блок-бокс технологических трубопроводов электрических кабелей и проводов в стенках боксов в удобном для монтажа мест предусматриваются герметизированные проходы (пропуски). Узлы проходов через ограждающие конструкции должны выполняться в виде гильз жестко заделанных в строительные конструкции, зазор между трубопроводом и гильзой (с обоих концов) должен заполняться негорючим материалом, допускающим перемещение трубопровода вдоль его продольной оси. Резьбовые и сварные соединения трубопроводов внутри гильз не допускаются.

4.14.8 Компоновка технологического оборудования внутри боксов должна выполняться в соответствии с требованиями конструкторской документации, настоящего стандарта, ПБ 03-585 и другой нормативной документацией, утверждённой в установленном порядке.

5 Требования к материалам

5.1 Общие требования

5.1.1 Материалы, применяемые для изготовления блоков, должны обеспечивать их надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации (расчетное давление, минимальная отрицательная и максимальная расчетная температура), состава и характера среды (коррозионная активность, взрывоопасность, токсичность и др.) и влияния температуры окружающего воздуха.

Для блоков, устанавливаемых на открытой площадке или в неотапливаемом помещении, при выборе материалов необходимо учитывать:

- абсолютную минимальную температуру наружного воздуха данного района (СНиП 23-01), если температура стенки элемента блока, находящегося под давлением, может стать отрицательной от воздействия окружающего воздуха;

- температуру холодной пятидневки данного района с обеспеченностью 0,92 (СНиП 23-01), если температура стенки элемента блока, находящегося под давлением, положительная.

5.1.2 Качество и свойства материалов, применяемых для изготовления блоков, должны удовлетворять требованиям соответствующих государственных стандартов и технических условий, что должно быть отражено в техническом проекте и должны быть подтверждены сертификатами заводов поставщиков.

В сертификате указываются: марка стали, химический состав, номер плавки результаты всех испытаний материала, оценка макро- и микроструктуры, размеры, число изделий в партии, присвоенный цвет окраски и номер стандарта (технических условий).

5.1.3 При отсутствии сертификатов или некоторых данных в них испытания материалов должны быть выполнены на заводе-изготовителе сборочных единиц соответствии с требованиями соответствующих стандартов или технически условий.

5.1.4 Выбор материалов для изготовления блоков и требования к ним, дл трубопроводов, работающих под давлением до 16 МПа, должны соответствовать требованиям ОСТ 26.291, а под давлением свыше 16 МПа до 32 МПа - ОСТ 24.201.03, ОСТ 26-01-1434.

5.1.5 Материалы основных элементов блоков, работающих в средах, и вызывающих коррозионное растрескивание, должны соответствовать ОСТ 26.291.

5.1.6 Выбор материалов, специальные требования к конструкции изготовлению, объему и методам контроля деталей и сборочных единиц блока, работающих в сероводородсодержащих средах, вызывающих коррозионное растрескивание, должны рассматриваться в каждом конкретном случае и отражаться в конструкторской документации.

5.1.7 Материалы, применяемые для изготовления металлоконструкций блока должны соответствовать ОСТ 26.260.758.

5.1.8 По согласованию с разработчиком технического проекта блока допускается применение материалов по другим стандартам и техническим условиям, если качество материалов по ним не ниже установленного настоящими техническими условиями.

5.1.9 По согласованию с разработчиком технического проекта блока допускается замена материалов, указанных в конструкторской документации, другими материалами, свойства которых не ухудшают качество деталей и изделия в целом.

5.1.10 Применение импортных материалов и изделий допускается, если характеристики этих материалов соответствуют требованиям отечественных стандартов, что должно быть подтверждено заключением специализированной научно-исследовательской организацией.

5.2 Трубы

5.2.1 Для трубопроводов блоков следует применять трубы с нормированным химическим составом и механическими свойствами.

5.2.2 Технологические трубопроводы блоков и трубные проводки средств измерения, независимо от рабочих условий, должны изготовляться из бесшовных труб, удовлетворяющих требованиям соответствующих стандартов: ГОСТ 550, ГОСТ 8731, ГОСТ 8733, ГОСТ 9940, ГОСТ 9941 и специальных технических условий.

Применение электросварных труб диаметром свыше 425 мм допускается в соответствии с указанием в технической документации, в состоянии поставки термообработанными, прошедшими: 100 % контроля сварных швов (УЗД или просвечиванием), механические испытания образцов из сварных соединений полном объёме и с определением ударной вязкости (KCU).

5.2.3 Материал деталей трубопроводов блоков, как правило, должен соответствовать материалу соединяемых труб.

5.2.4 Трубы должны быть испытаны на заводе-изготовителе пробным гидравлическим давлением, указанным в нормативно-технической документации на трубы, или иметь указание в сертификате о гарантируемой величине пробного давления.

Примечание. Допускается не проводить гидроиспытания бесшовных труб, если они подвергались по всей поверхности контролю неразрушающими методами согласно нормативной документации на трубы.

Бесшовные трубы по ГОСТ 8731 и ГОСТ 8733 из слитка без проведения 100 % контроля неразрушающими методами по всей поверхности применять запрещается.

5.2.5 Трубы должны поставляться в термообработанном состоянии.

5.2.6 Трубы, применяемые для трубопроводов блоков высокого давления должны удовлетворять следующим требованиям:

бесшовные трубы должны изготавливаться из катаной или кованой заготовки;

каждая труба должна проходить гидравлическое испытание. Величина пробного давления должна указываться в нормативно-технической документации на трубы.

5.2.7 В паспорте на трубы высокого давления должны быть указаны: материал, из которого изготовлены трубы, режим термической обработки, которой подвергали трубы, номер и дата сертификата, результаты и дата контрольного и основного испытаний и заключения ОТК завода-изготовителя о годности для эксплуатации. На конце каждой трубы должны быть клейма со следующими данными: номер плавки, марка стали, завод-изготовитель и номер партии.

5.2.8 Каждая труба с внутренним диаметром 14 мм и более должна контролироваться неразрушающими методами (УЗД, радиационным или им равноценным). Трубы с диаметром менее 14 мм контролируются магнитопорошковым или капиллярным (цветным) методом.

5.2.9 Трубы из коррозионностойких сталей, если это установлено проектом, должны испытываться на склонность к МКК.

5.2.10 Трубы, не снабженные сертификатом или паспортом, не могут быть допущены для применения.

5.3 Крепежные детали, прокладки

5.3.1 Выбор марок сталей для крепежных деталей фланцевых соединений следует осуществлять в зависимости от рабочих условий.

Требования к материалам, виды их испытаний, пределы применения назначение и условия применения должны удовлетворять требованиям ОСТ 26-2043 для трубопроводов блоков, работающих под давлением до 16 МПа.

Для трубопроводов блоков, работающих под давлением свыше 16 до 32 МПа материал крепежных деталей должен удовлетворять техническим требованиям, указанным в нормативно-технической документации на данные изделия.

5.3.2 Гайки и шпильки должны изготавливаться из сталей разных марок, а при изготовлении из стали одной марки - с разной твердостью. При этом твердость гайки должна быть ниже твердости шпильки не менее чем на 15 НВ.

5.3.3 Материал заготовок или готовые крепежные изделия должны быть термообработаны.

5.3.4 Не допускается изготавливать крепежные детали из кипящей, полуспокойной, бессемеровской или автоматной сталей.

5.3.5 Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким по значению к коэффициенту линейного расширения фланца. Разница в значениях коэффициентов линейного расширения материалов не должна превышать 10 %.

Допускается применять материалы крепежных деталей и фланцев с коэффициентом линейного расширения, значения которых различаются более чем на 10 %, в случаях, обоснованных расчетом на прочность или экспериментальными исследованиями, а также для фланцевых соединений при рабочей температуре среды не более 100 °С.

5.3.6 Материалы прокладок для уплотнения фланцевых соединений выбираются в зависимости от рабочих условий, действующей нормативной документации, рекомендаций специализированных научно-исследовательских организаций и указываются в конструкторской документации.

5.3.7 Материалы, применяемые для изготовления крепежных изделий, должны иметь сертификат предприятия-изготовителя.

При отсутствии сертификата на материал предприятие-изготовитель крепежных изделий должно провести испытания физико-механических характеристик и определения химического состава в соответствии с существующими стандартами или техническими условиями и оформить сертификат.

5.4 Поковки

5.4.1 Качество и свойства поковок (их сдаточные характеристики, объем и нормы контроля) должны удовлетворять требованиям стандартов и технических условий:

ОСТ 26.291 - для трубопроводов блоков, работающих под давлением не более 16 МПа;

ОСТ 26-01-135, ГОСТ 22790 - для трубопроводов блоков, работающих под давлением свыше 16 до 32 МПа.

5.4.2 Для изготовления поковок должны применяться качественны углеродистые, низколегированные, легированные и коррозионно-стойкие стали. Выбор марки материала производится разработчиком технического проекта учетом условий эксплуатации блока.

5.4.3 Для деталей трубопроводов применяются поковки группы IV ГОСТ 8479 и группы IV ГОСТ 25054.

5.4.4 Размеры поковок должны соответствовать размерам готовых деталей с учетом припусков на механическую обработку, допусков на размеры технологических напусков и напусков для проб.

5.4.5 При контроле механических свойств металла поковок определяются: временное сопротивление разрыву (σв), предел текучести (σт), относительное удлинение (δ), относительное сужение (ψ), твердость (НВ) и ударная вязкость (KCU).

5.4.6 При необходимости металл поковок испытывается на ударный изгиб при минусовой температуре.

Необходимость и конкретная температура испытания на ударный изгиб указывается разработчиком технического проекта в каждом конкретном случае.

Значения ударной вязкости при минусовых температурах должны быть не менее 30 Дж/см2.

5.4.7 Нормированные значения механических свойств при повышенных температурах и температура испытаний должны быть указаны в технической документации.

5.4.8 Испытанию на склонность к МКК должны подвергаться поковки из коррозионно-стойких сталей при наличии требований в технической документации.

5.5 Сварочные материалы

5.5.1 Для сварки сборочных единиц трубопроводов и их деталей должны применяться следующие сварочные материалы:

электроды покрытые металлические по ГОСТ 9466, ГОСТ 9467, ГОСТ 10052 или техническим условиям на изготовление и поставку конкретной марки электродов;

электроды вольфрамовые сварочные по ГОСТ 23949;

проволока стальная сварочная по ГОСТ 2246 или техническим условиям на конкретную марку проволоки;

аргон газообразный по ГОСТ 10157 (высшего и первого сортов);

двуокись углерода (углекислый газ) по ГОСТ 8050 (марка сварочная);

флюс сварочный плавленый по ГОСТ 9087 или техническим условиям на поставку конкретной марки;

кислород газообразный технический по ГОСТ 5583;

ацетилен растворенный и газообразный технический по ГОСТ 5457.

5.5.2 Сварочные материалы должны удовлетворять требованиям стандартов или технических условий, их качество и характеристики должны подтверждаться сертификатами предприятия-поставщика. При отсутствии сертификате потребитель должен провести контрольные испытания в соответствии требованиями стандартов или технических условий.

5.5.3 Хранение, подготовка и контроль качества сварочных материалов должны осуществляться в соответствии с требованиями РД 26-17-049 или другой нормативной документации, не противоречащей требованиям Госгортехнадзор России.

5.5.4 При наличии требований по стойкости сварных соединений против межкристаллитной коррозии аустенитные сварочные материалы независимо от наличия сертификатов должны перед запуском в производство подвергаться испытаниям на стойкость против межкристаллитной коррозии по ГОСТ 6032.

5.5.5 Сварочные материалы, предназначенные для сварки соединений из аустенитных сталей, работающих при температуре свыше 350 °С, должны подвергаться контролю содержания ферритной фазы в наплавленном металле. При температуре эксплуатации 350 - 450 °С количество ферритной фазы должно быть не более 8 %, при температуре свыше 450 °С - не более 6 %.

Определение содержания ферритной фазы в металле, наплавленном покрытыми электродами, или в сварочной проволоке должно проводиться по ГОСТ 9466, ГОСТ 2246 соответственно.

6 Требования к изготовлению

6.1 Общие требования

6.1.1 Блок технологический должен изготавливаться в соответствии с требованиями конструкторской документации и настоящего стандарта.

6.1.2 Изготовление блока следует вести в соответствии с производственно-технологической документацией регламентирующей содержание и порядок выполнения всех технологических и контрольных операций. Производственно-технологическая документация должна быть разработана предприятием-изготовителем с соблюдением требований настоящего стандарта, конструкторской документации и технических условий на блок.

6.1.3 Детали и сборочные единицы блока должны иметь указанную в конструкторской документации маркировку, позволяющую идентифицировать их в процессе изготовления.

6.1.4 Предельные отклонения габаритных размеров блока, не обусловленные в конструкторской документации, должны приниматься по 16 квалитету ГОСТ 25347.

6.1.5 Отклонение линейных размеров сборочных единиц технологических трубопроводов и вся трубопроводная обвязка блока трубопроводов не должно превышать ±3 мм на 1 м, но не более ±10 мм на всю длину.

6.1.6 Отклонение технологических трубопроводов от вертикали (если нет указаний в конструкторской документации) не должно превышать 2 мм на 1 м длины трубопровода.

6.1.7 Изготовление деталей и сборочных единиц блока из сталей аустенитного класса должно производиться на участках, обеспеченных необходимой оснасткой и приспособлениями, исключающими механические повреждения.

6.2 Технологические трубопроводы

6.2.1 Подготовка деталей к сборке

6.2.1.1 Оборудование, трубопроводы, детали сборочных единиц блока комплектующие изделия, материалы, должны пройти входной контроль, подтверждающий качество их изготовления и соответствие требованиям стандартов, технических условий, сертификатов и другой технической документации. Результаты входного контроля оформляются актом с приложением всех документов, подтверждающих качество изделий.

6.2.1.2 Стыкуемые трубы и детали трубопроводов, должны подбираться по значениям их внутренних диаметров, разность которых допускается до 4 %, но не более 1,0 мм.

При разности внутренних диаметров более 1 мм должна производиться расточка трубы с меньшим диаметром под углом 12 - 15° при условии сохранения расчётной толщины стенки.

6.2.1.3 Если в процессе изготовления трубы разрезаются на части, то на каждую вновь образованную часть трубы переносится маркировка. Правильность переноса заверяется клеймом ОТК.

Маркировка наносится в соответствии с требованиями:

1) при толщине стенки 4 мм и более маркировка наносится клеймением (ударным способом) или гравированием. Глубина маркировки клеймением или гравированием должна быть в пределах 0,2 - 0,3 мм и без острых краев;

2) при толщине стенки менее 4 мм - яркой несмываемой краской. Качество и цвет маркировки должны соответствовать ГОСТ 26828;

3) шрифт маркировки должен соответствовать ГОСТ 26.020 для плоской печати и ГОСТ 26.008 - для гравирования и клеймения. Допускается маркировка частей труб диаметром 25 мм и менее на бирке.

6.2.1.4 Резка полуфабрикатов (заготовок) должна производиться по технологии, исключающей образование трещин.